Настоящее изобретение относится к получению 1,3-пропандиола. Один аспект настоящего изобретения относится к усовершенствованному катализатору гидрирования 3-гидроксипропаналя до 1,3-пропандиола, который обладает длительным сроком службы в условиях этого процесса гидрирования. Еще один аспект настоящего изобретения относится к усовершенствованному способу получения 1,3-пропандиола из 3-гидроксипропаналя.

1,3-Пропандиол, промежуточный продукт при получении сложных полиэфиров, может быть получен путем гидрирования 3-гидроксипропаналя в водном растворе. Однако селективное гидрирование 3-гидроксипропаналя в 1,3-пропандиол осложняется высокой реакционной способностью 3-гидроксипропаналя и относительно низкой растворимостью водорода в водном растворе.

Гидрированию в конфигурации фильтрующегося слоя способствует малый размер частиц катализатора. Однако при уменьшении размера частиц катализатора значительно снижается прочность катализатора на раздавливание. Обычный подход к увеличению прочности на раздавливание массивных катализаторов на основе никеля заключается в увеличении содержания кальция в связующем. Однако в условиях гидрирования в водной среде кальций и другие растворимые компоненты связующего быстро выщелачиваются из катализатора. Это приводит к двум отрицательным последствиям для процесса синтеза. Во-первых, когда вода отделяется от 1,3-пропандиола испарением, выщелоченный материал связующего осаждается в выпарной колонне, что приводит к увеличению простоя оборудования и затрат на его очистку. Во-вторых, удаление этих растворимых компонентов из гранулированного катализатора снижает прочность катализатора на раздавливание, что приводит к снижению эффективности потока в слое катализатора, поскольку сокращается поверхность катализатора и окончательно закупоривается слой катализатора.

Патент Великобритании GB-A-1085171 относится к способу получения содержащего молибден никельсиликатного катализатора, который особенно подходит для гидрирования содержащих серу смесей альдегидов, кетонов и сложных эфиров, получаемых взаимодействием олефинов с монооксидом углерода и водородом в оксо-синтезе.

В патенте GB-A-1085171 пытались преодолеть проблемы, присущие катализаторам гидрирования по уровню техники, в котором кетоны, одновременно получающиеся в оксо-синтезе, полностью не гидрируются, и при последующей дистилляции гидрированной реакционной смеси возникают осложнения, поскольку кетоны образуют азеотропные смеси со спиртами и, следовательно, могут быть отделены от желаемых спиртов с большими затруднениями.

В патенте GB-A-1085171 разработан катализатор, который получают путем добавления к водному раствору, приготовленному из жидкого стекла и молибдата натрия, молярное отношение которого к кремнию составляет от 0,5 до 3 и в котором отношение натрий:кремний изменяется от 0,7:1 до 7:1, а отношение молибден:кремний изменяется от 0,004:1 до 0,2:1, при температуре от 0 до 100°С при перемешивании такого количества от 1 до 3 моль раствора соли никеля, чтобы количество добавленного никеля было от 10 мас.% меньше до 10 мас.% больше количества, эквивалентного содержанию натрия в растворе, отделяют осадок, полученный из раствора, промывают его водой, формуют, необязательно прокаливают при температуре от 250 до 400°С и затем восстанавливают катализатор водородом при температуре от 300 до 500°С, предпочтительно от 350 до 400°С.

Проблема выщелачивания кальция и других растворимых компонентов связующего и их последующее влияние на прочность катализатора на раздавливание не была сформулирована и не обсуждалась в патенте GB-A-1085171.

Поэтому задачей настоящего изобретения является предоставление катализатора и способа, которые конкретно разработаны для гидрирования 3-гидроксипропаналя в 1,3-пропандиол в водном растворе. Конкретной задачей настоящего изобретения является разработка катализатора для гидрирования 3-гидроксипропаналя, который имеет пониженное содержание выщелачиваемых компонентов, и при этом прочность катализатора на раздавливание в реакционной среде снижается незначительно.

Согласно изобретению разработана каталитическая композиция в виде твердых гранул, содержащая: а) компонент активного никеля, в котором никель составляет от 25 до 60 мас.% от композиции катализатора; b) молибденовый компонент, в котором содержание молибдена составляет от 5 до 20 мас.% от композиции катализатора; и с) от 10 до 50 мас.%, в расчете на вес композиции катализатора, материала связующего, содержащего по меньшей мере один из оксидов кремния и силикаты и оксиды цинка, алюминия, циркония, магния и кальция, причем каждый из указанных алюминия, кальция и цинка присутствует в количестве не больше чем 2 мас.%, в расчете на вес каталитической композиции.

Кроме того, согласно изобретению разработан способ получения 1,3-пропандиола, включающий: а) контактирование 3-гидроксипропаналя и водорода в водной реакционной смеси при температуре по меньшей мере 30°С в присутствии твердой гранулированной каталитической композиции, содержащей i) компонент активного никеля, в котором никель составляет от 25 до 60 мас.% от композиции катализатора; ii) молибденовый компонент, в котором содержание молибдена составляет от 5 до 20 мас.% от каталитической композиции; и iii) от 10 до 50 мас.% материала связующего, выбранного по меньшей мере из одного из оксидов кремния и силикатов, и оксидов цинка, алюминия, циркония, магния и кальция, причем каждый из указанных алюминия, кальция и цинка присутствует в количестве не больше чем 2 мас.%, в расчете на вес каталитической композиции, с образованием водной смеси продуктов, содержащей 1,3-пропандиол; и b) выделение 1,3-пропандиола из водной смеси продуктов.

Применение описанного катализатора при гидрировании водного 3-гидроксипропаналя обеспечивает получение 1,3-пропандиола с высоким выходом при меньшем времени простоя вследствие использования растворимых материалов связующего.

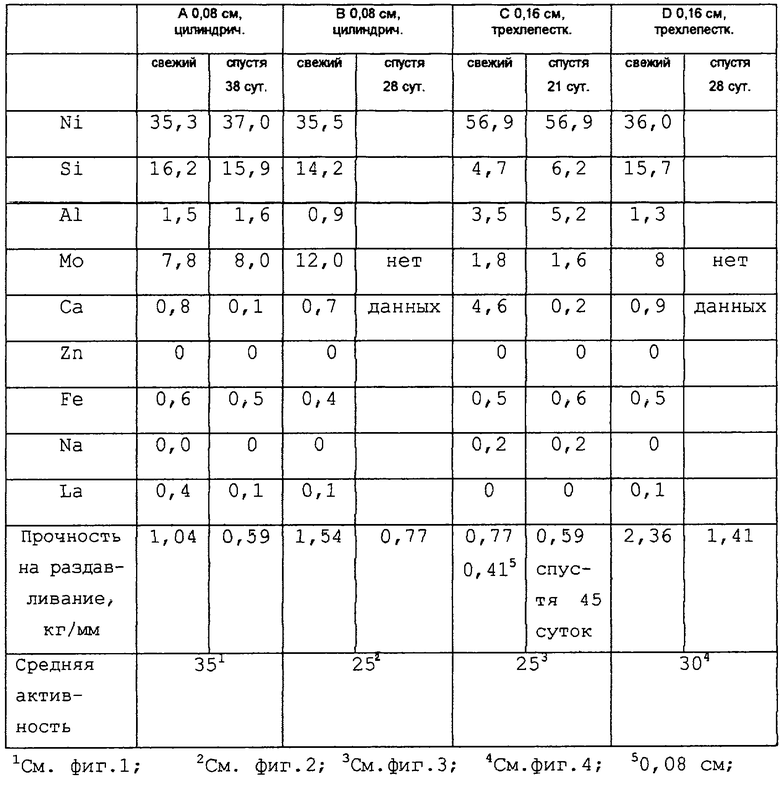

Теперь настоящее изобретение будет описано со ссылкой на сопровождающие чертежи, в которых:

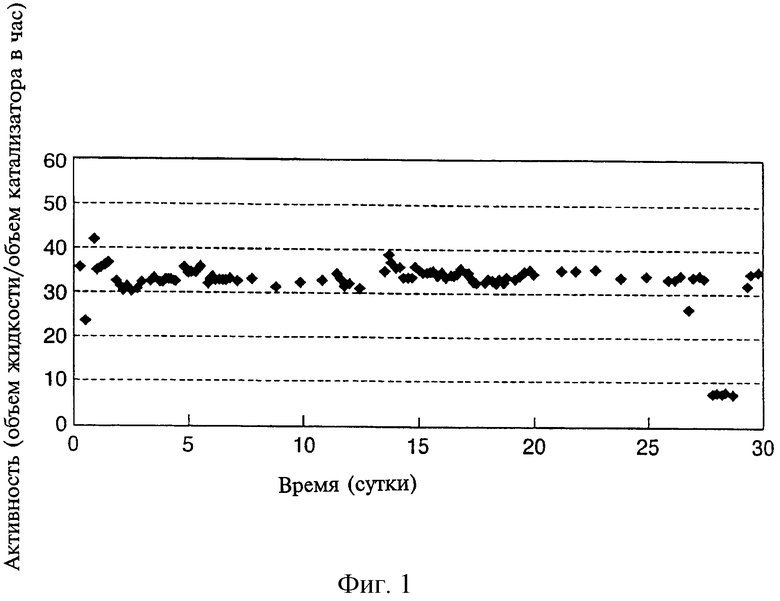

фиг.1 представляет собой график зависимости активности катализатора от времени при гидрировании 3-гидроксипропаналя на катализаторе согласно изобретению;

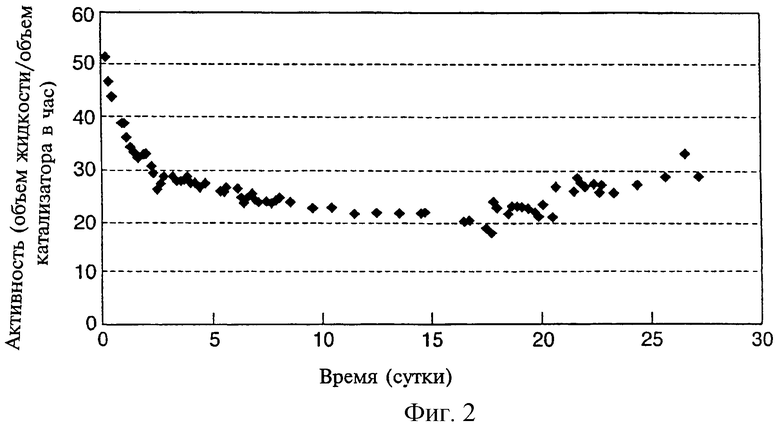

фиг.2 представляет собой график зависимости активности катализатора от времени при гидрировании 3-гидроксипропаналя на катализаторе согласно изобретению;

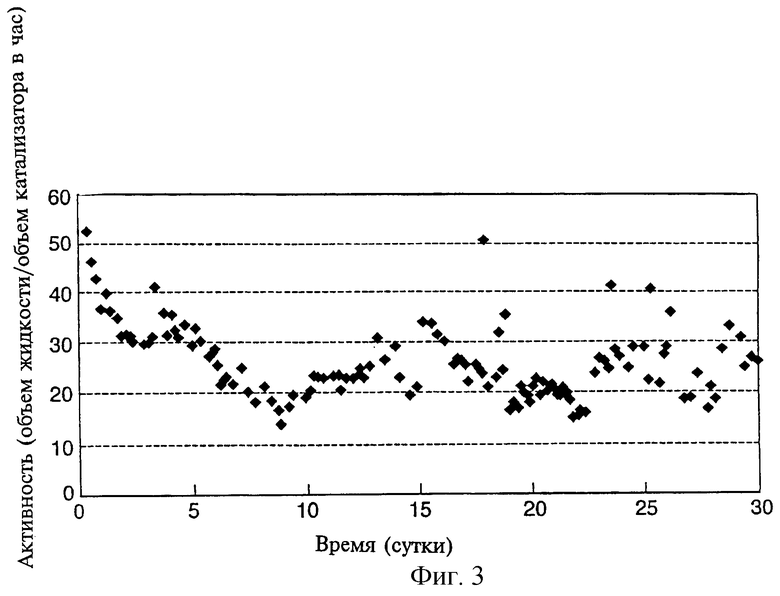

Фиг.3 представляет собой график зависимости активности от времени для традиционного катализатора гидрирования.

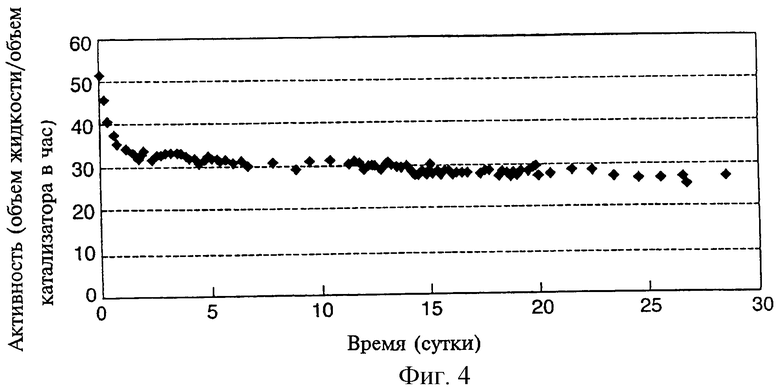

фиг.4 представляет собой график зависимости активности катализатора от времени при гидрировании 3-гидроксипропаналя на катализаторе согласно изобретению.

В качестве основного активного компонента катализатор гидрирования содержит от 25 до 60 мас.% никеля (в виде нульвалентного Ni0), предпочтительно от 25 до 45 мас.%. В активном катализаторе никель находится преимущественно в восстановленном виде.

Катализатор содержит от 5 до 20 мас.% молибдена (в виде Мо0), предпочтительно от 6 до 16 мас.%. В катализаторе молибден находится как металл, так и в виде оксида. Молибден выполняет роль связующего, а также активного промотора.

Связующая часть катализатора выполняет роль "клея", удерживающего вместе отдельные компоненты и обеспечивающего прочность на раздавливание под действием перепада давления по слою катализатора. Связующий агент составляет от 10 до 50 мас.% от катализатора и состоит из оксидов кремния и силикатов и оксидов цинка, циркония, кальция, магния и/или алюминия. Обычно катализатор может содержать от 30 до 70 мас.%, предпочтительно от 35 до 55 мас.%, кремния; от 0 до 2 мас.%, предпочтительно от 0 до 1 мас.%, цинка; и от 0 до 2 мас.% алюминия. Связующий агент может содержать не более чем 2 мас.% кальция и предпочтительно будет содержать 0-1 мас.% кальция. В предпочтительном варианте воплощения катализатор практически не содержит цинка или кальция. Предпочтительная каталитическая композиция для гидрирования 3-гидроксипропаналя в 1,3-пропандиол в водном растворе содержит приблизительно 35 мас.% никеля и приблизительно 8-12 мас.% молибдена, а остальное представляет собой материал связующего, который описан выше.

Катализатор может быть получен по любой методике, по которой вводится компонент активного никеля, молибденовый компонент и материал связующего в виде твердой массы. Обычно приготовление катализатора включает смешивание оксида никеля, материала связующего, такого как аттапульгитовая глина, и порошка триоксида молибдена в однородный порошок. Затем в смесь твердых веществ подмешивают раствор коллоидного диоксида кремния в достаточном количестве воды, чтобы образовалась смесь, способная к экструзии. После этого сырую смесь подвергают экструзии через матричный диск с отверстиями диаметром 0,10-0,18 см (0,040-0,070 дюйм). Продукт экструзии сушат при 100-125°С в течение времени, достаточного для уменьшения влагосодержания до менее чем приблизительно 5 мас.%. Затем высушенный экструдат прокаливают на воздухе при 450-550°С в течение приблизительно 3 ч до достижения желаемой прочности. Перед использованием катализатор восстанавливают газообразным водородом при температуре в интервале 350-450°С в течение времени, достаточного для восстановления по меньшей мере 60% никеля. Если восстановленный катализатор сразу не используется, то его охлаждают до температуры окружающей среды и хранят до использования в защитной среде, такой как 1,3-пропандиол. Иллюстрация приготовления катализатора приведена в примерах 2 и 3.

Катализатор находится в гранулированном виде, причем размер и форма частиц таковы, чтобы обеспечить достаточную активность катализатора, которая зависит от других переменных процесса, таких как скорость потока и давление. Предпочтительно частицы катализатора имеют диаметр меньше чем 0,32 см (1/8 дюйм, по ширине поперечного сечения частицы), предпочтительно 0,08-0,16 см (1/16-1/32 дюйм), чтобы обеспечить оптимальное соотношение геометрической площади поверхности и прочности на раздавливание. Предпочтительной формой катализатора, обеспечивающей наибольший срок службы, является трехлопастная и цилиндрическая.

Предпочтительно при селективном гидрировании 3-гидроксипропаналя в 1,3-пропандиол катализатор обладает активностью по меньшей мере 10 ч-1 на объемную долю катализатора, предпочтительно по меньшей мере 20 ч-1. Катализатор обладает улучшенной стабильностью в реакционной среде и хорошей физической целостностью в течение активного срока службы катализатора.

Гидрирование 3-гидроксипропаналя в 1,3-пропандиол может быть осуществлено в водном растворе при температуре по меньшей мере 30°С, обычно в интервале от 50 до 175°С, при избыточном давлении водорода по меньшей мере 689 кПа (100 фунт/кв.дюйм), обычно в интервале 1379-13790 кПа (200-2000 фунт/кв.дюйм). Гидрирование 3-гидроксипропаналя в 1,3-пропандиол описано в патенте США №5786524.

Способ гидрирования согласно изобретению предназначен конкретно для использования в способе получения 1,3-пропандиола путем гидроформилирования этиленоксида, как описано, например, в патентах США №5463145 и 3687981, или из акролеина, как описано в патенте США № 5093537.

В этих способах 3-гидроксипропаналь является промежуточным соединением, которое подвергают гидрированию до 1,3-пропандиола в водном растворе. В одном таком способе, этиленоксид подвергают гидроформилированию (взаимодействию с монооксидом углерода и водородом) при температуре в интервале от 50 до 140°С и давлении СО/Н2 в интервале от 3447-34474 кПа (500-5000 ф/дюйм2), предпочтительно от 60 до 90°С и давлении 6895-24132 кПа (1000-3500 ф/дюйм2), в присутствии подходящего катализатора гидроформилирования, такого как карбонил кобальта или родия, для того, чтобы получить смесь продуктов гидроформилирования, содержащую 3-гидроксипропаналь, 1,3-пропандиол и побочные продукты реакции гидроформилирования. Компонент 3-гидроксипропаналь удаляют путем экстракции водой и подают в реактор гидрирования в виде водного раствора, имеющего концентрацию 3-гидроксипропаналя меньше чем 15 мас.%, предпочтительно меньше чем 10 мас.%, в расчете на вес водного раствора. Гидрирование 3-гидроксипропаналя в 1,3-пропандиол осуществляют, как описано выше, чтобы получить смесь продуктов гидрирования, содержащую в качестве основного продукт 1,3-пропандиол, который выделяют подходящим способом, таким как дистилляция.

Пример 1

Получение традиционного катализатора для 1,3-пропандиола

В типичном периодическом способе получения катализатора в резервуар для осаждения загружают 2200 частей раствора хлорида никеля (97-98% NiCl2), 70 частей реагента Microcel E (0,8 твердого вещества) и 130 частей оксида алюминия из раствора алюмината натрия. После завершения осаждения жидкость декантируют, а твердое вещество промывают несколько раз деионизированной водой. Твердую массу (силикат никеля-кальция) сушат и прокаливают на воздухе при 390-410°С.

В смеситель скребкового типа емкостью 3,79 л (1 галлон) загружают 730 частей технического силиката никеля-кальция технического сорта (93-97% NiCaSiAlOх), 125 частей реагента Microcel E (0,8 твердого вещества) и 125 частей бентонитовой глины (0,8 твердого вещества) и перемешивают в течение 2 мин. Затем в смесь подмешивают раствор, содержащий 600 частей деионизированной воды и 16-20 частей молибдена из раствора молибдата аммония, и перемешивание продолжают в течение 5-10 мин. Затем влажную смесь подвергают экструзии через матричный диск с трехлепестковыми отверстиями диаметром 0,15-0,18 см (0,06-0,07 дюйм). Продукт экструзии сушат при 100-125°С в течение ночи. Затем высушенный промежуточный продукт восстанавливают водородом при температуре 445-455°С до содержания восстановленного никеля приблизительно 90%, в расчете на весь никель.

Пример 2

Получение катализатора согласно изобретению

В смеситель скребкового типа емкостью 3,79 л (1 галлон) загружают 750 частей технического оксида никеля технического сорта (93-97% NiO), 498 частей аттапульгитовой глины Attagel-30 (0,8 твердого вещества) и 185 частей порошка триоксида молибдена (МоО3) и перемешивают в течение 2-3 мин. В сухую смесь при перемешивании добавляют раствор 796 частей реагента Nalco 2327 - коллоидного силиказоля (поставляется фирмой Nalco Chemical Co.) в 200 частей деионизированной воды. Перемешивание продолжают в течение 5 мин. В смеситель дополнительно добавляют приблизительно 60 частей деионизированной воды и перемешивание продолжают еще в течение 5 мин. Затем влажную смесь подвергают экструзии через отдельную сельконовую тройную вставку, в которой имеются отверстия диаметром 0,10 см (0,040 дюйм). Продукт экструзии сушат при 110°С, затем калибруют/просеивают и прокаливают на воздухе при 500°С приблизительно в течение примерно 3 ч в стационарном керамическом тигле. Затем экструдат восстанавливают водородом при 420-430°С до содержания восстановленного никеля приблизительно 90%, в расчете на весь никель.

Пример 3

Получение катализатора согласно изобретению

В смеситель скребкового типа емкостью 3,79 л (1 галлон) загружают 735 частей технического оксида никеля технического сорта (93-97% NiO), 355 частей аттапульгитовой глины Attagel-30 (0,8 твердого вещества) и 286 частей порошка триоксида молибдена (МоО3) и перемешивают в течение 2 мин. В смесь твердых веществ при перемешивании добавляют раствор 795 частей коллоидного силиказоля Nalco 2327 в 225 частей деионизированной воды и перемешивание продолжают в течение 10 мин. Затем влажную смесь подвергают экструзии через матричный диск с отверстиями диаметром 0,10-0,18 см (0,040-0,070 дюйм). Продукт экструзии сушат при 100-125°С в течение ночи. Затем высушенный промежуточный продукт прокаливают на воздухе при 500°С приблизительно в течение 3 ч и после этого восстанавливают водородом при температуре 420-430°С до содержания восстановленного никеля приблизительно 90%, в расчете на весь никель.

Пример 4

Гидрирование 3-гидроксипропаналя

В реакторе с фильтрующимся слоем диаметром 3,05 см был осуществлен пробег четырех катализаторов гидрирования (катализаторы А, В, С, D в таблице). В реактор загружают 400 мл выбранного катализатора гидрирования. В реактор вводят водород до давления 10342 кПа (1500 ф/дюйм2) и затем в реактор непрерывно подают поток деионизированной, дегазированной воды. Часть потока, выходящего из реактора, непрерывно возвращают на вход в реактор и смешивают с поступающим сырьем так, чтобы скорость протекания жидкости в реактор (количество жидкости в мл/с, поступающее в реактор, отнесенное к площади поперечного сечения реактора в см2) составляла между 0,3 и 0,8 см/с. При достижении желаемой температуры 60°С в реакторе подачу воды прекращают и начинают подавать водный поток, содержащий приблизительно 30% 3-гидроксипропаналя. Тепло реакции отводится за счет теплообмена в рециркуляционном контуре. Давление поддерживают за счет непрерывного добавления водорода для замещения прореагировавшего газа. Периодически отбирают пробы сырья и продукта и определяют концентрацию 3-гидроксипропаналя. Принимая, что реакция имеет первый порядок по 3-гидроксипропаналю (скорость реакции линейно зависит от концентрации), рассчитывают наблюдаемую константу скорости реакции для каждой пары концентраций 3-гидроксипропаналя в сырье и продукте. Активность катализатора в отношении гидрирования 3-гидроксипропаналя рассчитывают как константу скорости реакции, выраженную в единицах: объем жидкости/объем частиц катализатора в единицу времени.

Для катализаторов A-D скорость реакции измеряют в течение периода около 30 суток. Катализатор С представляет собой стандартный насыпной никелевый катализатор гидрирования, имеющий относительно малое содержание молибдена (1,8 мас.%). Катализаторы А, В и D являются катализаторами согласно изобретению, разработанными для улучшения стабильности гидрирования 3-гидроксипропаналя в водном растворе. Результаты представлены на фиг.1-4 и в таблице (все приведенные величины имеют размерность мас.%).

Поскольку скорость реакции ограничивается в основном скоростью диффузии реагентов внутри частиц катализатора, для экструдата с меньшим поперечным сечением получаются более высокие значения константы скорости реакции. Прочность частиц катализатора на раздавливание снижается с уменьшением величины поперечного сечения экструдата. Катализатор С является слишком непрочным для экструзии с использованием отверстий 0,08 см (1/32 дюйма), и поэтому его подвергают экструзии с использованием отверстий 0,16 см (1/16 дюйма). В случае наличия в катализаторе кальция он почти полностью выщелачивается в течение короткого периода времени, что приводит к загрязнению теплообменника, используемого для выпаривания воды на последующей стадии концентрирования 1,3-пропандиола.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 1,3-ПРОПАНДИОЛА ПУТЕМ КАТАЛИТИЧЕСКОГО ГИДРИРОВАНИЯ 3-ГИДРОКСИПРОПАНАЛЯ В ПРИСУТСТВИИ СОКАТАЛИЗАТОРА ГИДРАТАЦИИ | 2004 |

|

RU2351581C2 |

| СПОСОБ УДАЛЕНИЯ КАРБОНИЛЬНОГО СОЕДИНЕНИЯ КОБАЛЬТА ИЛИ РОДИЯ ИЗ ВОДНОГО РАСТВОРА 3-ГИДРОКСИПРОПАНАЛЯ | 1998 |

|

RU2203734C2 |

| ОДНОСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ 1,3-ПРОПАНДИОЛА ИЗ ЭТИЛЕНОКСИДА И СИНТЕЗ-ГАЗА С КАТАЛИЗАТОРОМ С ФОСФОЛАНОАЛКАНОВЫМ ЛИГАНДОМ | 2002 |

|

RU2302897C2 |

| УДАЛЕНИЕ ПРИМЕСЕЙ, ОБРАЗОВАННЫХ ПРИ ПОЛУЧЕНИИ 1,3-ПРОПАНДИОЛА | 2003 |

|

RU2320634C2 |

| СИНТЕЗ АЛИФАТИЧЕСКИХ 1,3-ДИОЛОВ С ИСПОЛЬЗОВАНИЕМ ПОНИЖЕННОЙ КОНЦЕНТРАЦИИ ЛИГАНДОВ И ЭКСТРАКЦИИ ВОДОЙ | 2003 |

|

RU2299192C2 |

| СНИЖЕНИЕ ВЯЗКОСТИ РЕАКЦИОННОСПОСОБНЫХ ТЯЖЕЛЫХ ПОБОЧНЫХ ПРОДУКТОВ ВО ВРЕМЯ ПОЛУЧЕНИЯ 1,3-ПРОПАНДИОЛА | 2003 |

|

RU2343141C2 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА ГИДРОКРЕКИНГА | 2005 |

|

RU2387480C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ КАТАЛИЗАТОРА ГИДРОКРЕКИНГА | 2012 |

|

RU2622382C2 |

| ПАЛЛАДИЙ-СЕРЕБРЯНЫЙ КАТАЛИЗАТОР ГИДРИРОВАНИЯ И СПОСОБЫ | 2003 |

|

RU2310507C2 |

| ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ КАТАЛИТИЧЕСКОЙ КОМПОЗИЦИИ | 2004 |

|

RU2338591C2 |

Твердая гранулированная каталитическая композиция для получения 1,3-пропандиола, содержащая компонент активного никеля, в котором никель составляет от 25 до 60 мас.% от композиции катализатора; молибденовый компонент, в котором содержание молибдена составляет от 5 до 20 мас.% от композиции катализатора; и от 10 до 50 мас.% материала связующего, содержащего по меньшей мере один из оксидов кремния и силикатов и оксидов цинка, алюминия, циркония, магния и кальция, причем каждый из указанных алюминия, кальция и цинка присутствует в количестве не больше чем 2 мас.%; и способ селективного гидрирования 3-гидроксипропаналя в 1,3-пропандиол в водном растворе с использованием указанной каталитической композиции. Каталитическая композиция имеет пониженное содержание выщелачиваемых компонентов, и при этом прочность на раздавливание в реакционной среде снижается незначительно, обеспечивает получение 1,3-пропандиола с высоким выходом при меньшем времени простоя вследствие использования растворимых материалов связующего. 3 н. и 7 з.п. ф-лы, 1 табл., 4 ил.

| GB 1085171 А, 01.01.1965 | |||

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ГИДРОФОРМИЛИРОВАНИЯ ЭТИЛЕНОКСИДА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ 1,3-ПРОПАНДИОЛА И 3-ГИДРОКСИПРОПИОНОВОГО АЛЬДЕГИДА | 1991 |

|

RU2038844C1 |

| US 5093537 A, 03.03.1992 | |||

| US 3880940 А, 29.04.1975 | |||

| US 5449653 А, 12.09.1995. | |||

Авторы

Даты

2004-07-10—Публикация

1999-10-26—Подача