Область техники

Данное изобретение относится к улучшенной набивной пасте для катодов восстановительной ячейки получения алюминия.

Уровень техники

Металлический алюминий обычно получают в электролитической ячейке пропусканием электрического тока через ванну с расплавленным криолитом, содержащим растворенный глинозем. Как правило, ячейка представляет собой значительных размеров ванну или камеру, облицованную углеродным материалом, который является частью катодной системы. В верхней части ванны расположены большие угольные блоки, действующие как анод. Жидкий металлический алюминий накапливается в виде слоя на дне ячейки. Обычно ячейка оснащена донной футеровкой, выполненной из сцементированных угольных блоков, в которых расположены горизонтальные стальные катодные стержни, выступающие из противоположных сторон ячейки. Эти катодные стержни присоединены к блокам катодных коллекторов при помощи чугунного литья, а блоки закреплены на боковой футеровке.

В промышленности для большинства восстановительных ячеек получения алюминия в качестве футеровки ячейки и в качестве рабочей поверхности катода применяют готовые угольные блоки. Такие блоки обеспечивают высокую эксплуатационную прочность, высокую плотность и более низкое удельное электрическое сопротивление, чем удельное электрическое сопротивление футеровки в виде сплошной набивной пасты. Блоки образуют непроницаемый для жидкости контейнер, в котором стыки между блоками заполнены набивной пастой. Эффективность герметизации с помощью набивной пасты является важным фактором, определяющим срок службы и энергетическую эффективность восстановительной ячейки, и в значительной мере зависит от степени и скорости просачивания электролита на дно ячейки.

Аноды обычно изготавливают из измельченного нефтяного кокса и жидкого вара, из которых формируют прямоугольные блоки, которые обжигают. Эти анодные блоки прикреплены к штанге и погружены в электролитическую ячейку, где медленно расходуются в процессе плавления алюминия. Их необходимо заменять после нескольких недель работы, а оставшиеся части, присоединенные к штангам, извлекают, они известны как «анодные огарки». Эти огарки обычно рециклизуют.

Катодные блоки, как правило, изготавливают из антрацитовой массы, смешанной со смолистым вяжущим материалом. Для увеличения электропроводности графитовые компоненты могут быть заменены. Как упоминалось выше, для заполнения пространства и образования стыков между отдельными катодными блоками, а также для соединения боковых стенок с катодными блоками используют набивную пасту. Обычная горяченабивная паста состоит из антрацитового наполнителя и каменноугольного связующего. Связующее для холоднонабивной (при комнатной температуре) пасты, как правило, содержит разбавитель для понижения его точки размягчения.

Для герметизации стыков набивной пастой ее добавляют в место стыка и уплотняют, например, с помощью пневматических молотков. Заполнение стыков осуществляют в несколько слоев до последней верхней поверхности вровень с верхней частью катодных блоков. Боковые стенки, включая монолитные откосы, могут быть сформированы аналогичным образом при помощи уплотнения пасты.

Из-за просачивания металла в места стыков может происходить преждевременное разрушение ячейки, при этом проблема может усугубиться, если используются графитизированные катодные блоки, имеющие очень низкий индекс натриевой набухаемости. В силу этих проблем существует потребность в холоднонабивной пасте с высокой набухающей способностью, пригодной для укрепления периферийного стыка (большого стыка) и стыков между катодными блоками.

Другая проблема, которая может возникнуть для таких электролитических ячеек, заключается в том, что из-за периодических избыточных смещений металла за счет магнитогидродинамических эффектов (МГД-эффектов) футеровка катода и, в частности, все монолитные боковые откосы и стыки между катодными блоками могут подвергаться быстрой эрозии и разрушению.

Reamey с соавторами в патенте US 3871986 описывает уплотняющий цемент для восстановительной ячейки получения алюминия, не дающий усадки при последующем обжиге. Для этого цемента требуется специальный связующий пек, включающий нефтяной пек с температурой размягчения примерно от 40°С до 85°С и с содержанием вещества, нерастворимого в хинолине, не выше примерно 1%. Холоднонабивная паста и способ ее приготовления, раскрытые в указанном документе, могут быть выбраны в качестве ближайшего аналога заявленной группы изобретений. Известная холоднонабивная паста для применения в соединительных швах футеровки катода электролитических ячеек для получения алюминия электролизом глинозема включает смесь пека и углеродистого наполнителя, содержащего антрацит.

В патенте US 59618116 (Keller) описывается другой вид набивной пасты для восстановительной ячейки получения алюминия, приготовленной из угля и реакционноспособного соединения, такого как карбид, фторид, фосфат или оксид, способного взаимодействовать с титаном или цирконием с образованием диборида титана или циркония в ходе процесса, протекающего в ячейке при образовании алюминия. Диборид титана или циркония образуется в количестве, значительном для улучшения смачиваемости углеродистого материала расплавленным алюминием.

В патенте US 6258224 (Mirtchi) рассматривается решение проблем эрозии/коррозии донных блоков электролитической ячейки получения алюминия, связанных с перемещением содержимого ячейки, вызванным МГД-эффектом. Авторами этого патента была предложена многослойная структура катода, включающая углеродистую основу катода и, по меньшей мере, один слой борида металла, например TiB2, содержащий поверх основы композиционный огнеупорный материал. Внутренняя поверхность между основой и композиционным материалом TiB2 была предварительно сделана шероховатой (зачищена) для уменьшения различий в тепловом расширении материалов.

Другая попытка улучшения набивной пасты для восстановительных ячеек получения алюминия описана de Nora с соавт. в патенте US 5676807. Основное внимание de Nora было сосредоточено на загрязняющем воздействии связующего пека, и согласно этому изобретению была приготовлена набивная паста с коллоидным связующим материалом, например с оксидом алюминия в коллоидной форме.

Задачей настоящего изобретения является создание улучшенной набивной пасты, которая бы имела высокую набухающую способность и могла быть использована в холодных условиях, например при температуре 30°С.

Еще одной задачей настоящего изобретения является создание улучшенной набивной пасты, имеющей высокую устойчивость к эрозии и смачиваемой алюминием.

Раскрытие изобретения

Согласно настоящему изобретению представлена новая холоднонабивная паста с высокой набухающей способностью для электролизных ячеек получения алюминия, которую легко приготовить из материалов, имеющихся в продаже. Паста может быть использована для монолитных боковых откосов и соединительных швов между катодными блоками.

Установлено, что холоднонабивная паста, обычно содержащая антрацит в качестве наполнителя и пек в качестве связующего, будет обладать высокой набухающей способностью при добавлении в нее порции измельченных анодных огарков или обожженного кокса. Анодные огарки представляют собой остатки израсходованных анодов, извлеченные из электролитической ячейки, а обожженный кокс обычно является обожженным нефтяным коксом типа, используемого для изготовления анодов.

Таким образом, в первом аспекте изобретения предлагается холоднонабивная паста для применения в соединительных швах футеровки катода электролитических ячеек для получения алюминия электролизом глинозема, включающая смесь пека и углеродистого наполнителя, содержащего антрацит. Отличительными особенностями пасты является то, что она дополнительно содержит легкое масло, а указанный наполнитель содержит измельченные анодные огарки или обожженный кокс, при этом измельченные анодные огарки или обожженный кокс составляют до 20 мас.% от общей массы наполнителя.

Измельченные анодные огарки или обожженный кокс предпочтительно составляют примерно от 15 до 20 мас.% от общей массы наполнителя. Пек, как правило, составляет примерно от 10 до 15 мас.%, а легкое масло - до 10 мас.%, например, примерно от 5 до 10 мас.% по отношению к наполнителю.

Легким маслом обычно является остаток легкого фенольного масла, кипящий в интервале температур примерно 210-355°С.

Согласно еще одному отличительному признаку настоящего изобретения указанная выше набивная паста может иметь устойчивость к эрозии и смачиваемость при добавлении в нее огнеупорного твердого материала, например, такого измельченного огнеупорного вещества, как TiB2, TiO2, В2О3, SiC, Al2O3 и т.д. Эти материалы могут придавать пасте свойства смачиваемости и прочности. Для набивной пасты, содержащей борид, такой как диборид титана, стандартная композиция включает от 30 до 60 мас.% диборида титана, от 10 до 15 мас.% пека, от 5 до 10 мас.% легкого масла и остальное - углеродистый наполнитель, представляющий собой смесь антрацита и измельченных анодных огарков или обожженного кокса, где измельченные огарки или обожженный кокс составляют до 20% от общей массы наполнителя. Эта набивная паста далее называется «TiB2-содержащая паста».

Во втором аспекте изобретение предлагает способ приготовления холоднонабивной пасты для применения в соединительных швах футеровки катода электролитических ячеек для получения алюминия электролизом глинозема, включающий получение смеси пека и углеродистого наполнителя, содержащего антрацит. Отличительными особенностями способа является то, что в указанную смесь добавляют легкое масло, а в углеродистый наполнитель, используемый для получения указанной смеси, вводят измельченные анодные огарки или обожженный кокс, причем измельченные анодные огарки или обожженный кокс составляют до 20 мас.% от общей массы наполнителя, а указанную смесь получают при температуре примерно от 90 до 130°С в течение примерно от 20 до 50 минут.

Пасту предпочтительно использовать в соединительных швах между катодными блоками и на монолитном откосе между блоками и боковой стороной ячейки при температуре в интервале примерно от 20 до 40°С.

В третьем аспекте изобретение предлагает способ формирования футеровки катода электролитической ячейки для получения алюминия электролизом глинозема, состоящей из смежных углеродистых блоков, между которыми имеются швы, включающий введение в места швов холоднонабивной пасты высокой набухающей способности, содержащей смесь пека, легкого масла и углеродистого наполнителя, содержащего смесь антрацита и измельченных анодных огарков или обожженного кокса, при этом измельченные анодные огарки или обожженный кокс составляют примерно от 15 до 20 мас.% от общей массы наполнителя, уплотнение пасты внутри пространства швов и после этого обжиг блоков и зацементированных швов при температуре и в течение времени, достаточных для цементации набивной пасты и образования сплошной структуры футеровки.

Набивную пасту предпочтительно вводить в местах швов в несколько слоев, уплотняя слои до образования плотного, непористого шва. Предпочтительно, чтобы верхний слой был образован TiB2-содержащей пастой, то есть пастой, включающей смесь пека, легкого масла, диборида титана и углеродистого наполнителя, содержащего смесь антрацита и измельченных анодных огарков, при этом измельченные анодные огарки составляют примерно от 15 до 20 мас.% от общей массы наполнителя. При нанесении верхнего слоя слой набивной пасты непосредственно под ним не уплотняют отдельно, а два слоя уплотняют вместе. При этом происходит смешение слоев, позволяющее уменьшить различия термического расширения между слоями.

В четвертом аспекте изобретение предлагает способ формирования футеровки катода электролитической ячейки для получения алюминия электролизом глинозема, состоящей из смежных углеродистых блоков, между которыми имеются швы, включающий введение в места швов холоднонабивной пасты высокой набухающей способности несколькими слоями, включая верхний слой, с уплотнением между добавленными слоями за исключением слоя, предшествующего верхнему, выполненному из твердого огнеупорного материала, и уплотнение двух верхних слоев вместе, и после этого обжиг блоков и цементируемых швов при температуре и в течение времени, достаточных для цементации холоднонабивной пасты и образования сплошной структуры футеровки.

Верхний слой предпочтительно образован TiB2-содержащей пастой и обычно имеет толщину примерно от 2,5 до 12,5 см, предпочтительно примерно от 3,75 до 7,5 см. TiB2-содержащая набивная паста как правило, имеет более высокую плотность, чем стандартная набивная паста, как в рыхлой, так и в спрессованной форме. В рыхлой форме TiB2-содержащая паста обычно имеет плотность, по меньшей мере, на 25% выше плотности обычной продажной набивной пасты, тогда как в спрессованной форме ее плотность обычно выше, по меньшей мере, на 30%.

В пятом аспекте изобретения предлагается холоднонабивная паста для применения в соединительных швах футеровки катода электролитических ячеек для получения алюминия электролизом глинозема, включающая смесь пека и углеродистого наполнителя, содержащего антрацит. Отличительными особенностями пасты является то, что она содержит легкое масло и диборид титана.

Легкое масло является растворителем пека, понижающим его температуру размягчения, и тем самым делающим набивную пасту мягкой и клейкой при комнатной температуре.

Предполагается, что высокая набухающая способность набивной пасты настоящего изобретения может быть объяснена разупорядоченной структурой кокса в измельченных анодных огарках или обожженного кокса, которая благоприятствует проникновению натрия, и, следовательно, усиливается набухаемость за счет поглощения натрия. В результате получена паста высокой набухающей способности, позволяющая уплотнять периферийный шов (большой шов) и швы между блоками, и, таким образом, предотвращать просачивание металла в ванну. Установлено, что если измельченные анодные огарки или обожженный кокс составляют в наполнителе от 15 до 20% от общей массы наполнителя, набухающая способность пасты за счет поглощения натрия будет примерно в четыре раза выше, чем набухающая способность обычных набивных паст.

Краткое описание графических материалов

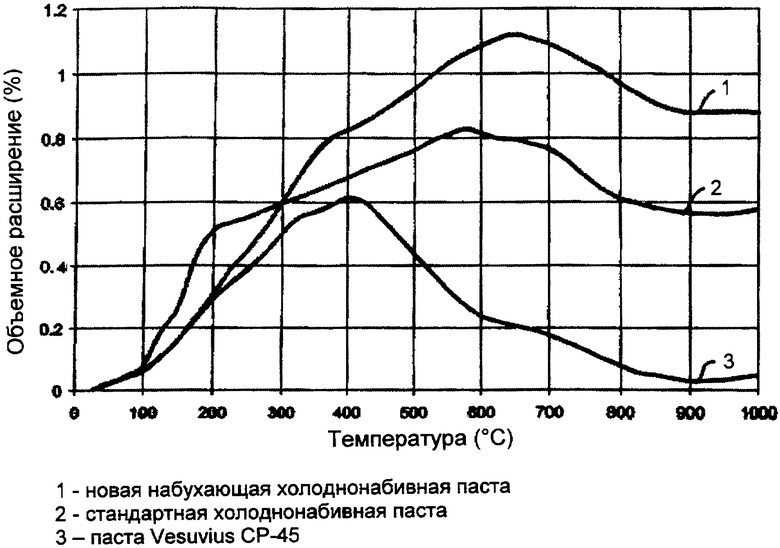

Чертеж представляет собой график объемного расширения как функцию температуры для трех различных набивных паст.

Описание примеров осуществления изобретения

Пример 1

Набухающую холоднонабивную пасту готовили с содержанием 10 мас.% пека, 6,3 мас.% остатка легкого фенольного масла и 83,7 мас.% наполнителя. Наполнитель содержал 83 мас.% антрацита и 17 мас.% измельченных анодных огарков.

Для сравнения готовили стандартную холоднонабивную пасту с содержанием 10 мас.% пека, 6,3 мас.% остатка легкого фенольного масла, кипящего в интервале примерно 210-355°, и остальное - антрацитовый наполнитель. Свойства этих двух уплотняющих паст сравнивали друг с другом, а также с имеющимися в продаже уплотняющими пастами, такими как Carbone Savoie AMT73S30 и Vesuvius CP45.

Свойства представлены в приведенной ниже Таблице 1. Можно заметить, что набухающая способность пасты за счет поглощения натрия (индекс натриевой набухаемости) набухающей набивной пасты изобретения примерно в четыре раза выше, чем для традиционной пасты на основе антрацита.

Свойства набивных паст

(n=8)

(n=12)

(n=4)

(n=8)

(n=8)

(n=12)

(n=4)

(n=4)

(n=8)

(n=12)

(n=4)

(n=4)

(n=8)

(n=12)

(n=4)

(n=4)

(n=8)

(n=12)

(n=4)

(n=8)

(n=12)

(n=4)

(n=3)

(n=3)

(n=2)

(n=4)

(n=6)

(n=2)

(n=15)

(n=16)

(n=4)

n: количество опытов

нд: нет данных

Пример 2

Другим важным свойством набивной пасты является степень ее усадки. Набивная паста настоящего изобретения имеет меньшую усадку, чем паста Vesuvius CP45. Типичные кривые объемное расширение/усадка набухающей холоднонабивной пасты настоящего изобретения, обычной холоднонабивной пасты Alcan и пасты Vesuvius CP45 представлены на чертеже.

Пример 3

Была приготовлена еще одна набивная паста, содержащая диборид титана. Эту пасту готовили смешением 7 мас.% легкого масла, 12 мас.% пека, 55 мас.% порошкообразного диборида титана и 26 мас.% наполнителя, состоящего из смеси антрацита и измельченных анодных огарков с содержанием анодных огарков около 17% от общей массы наполнителя. Все компоненты смешивали при температуре примерно от 100 до 120°С в течение примерно 45 минут. Получали набивную пасту, которая может быть использована при рабочей температуре примерно от 25 до 35°С.

Полученная набивная паста имела значительно более высокую устойчивость к эрозии, а также смачиваемость алюминием.

Пример 4

Были проведены опыты по сравнению плотности пасты, содержащей TiB2, из Примера 3 со стандартной набивной пастой (Vesuvius CP45). Проверку плотности проводили как для рыхлого, так и для спрессованного материала.

Для этих опытов использовали трубку диаметром 5,22 см, длиной 21,92 см и объемом 469,29 см3. Для рыхлого материала трубку заполняли до краев при помощи пары легких постукиваний по столу, позволяющих вызвать некоторое оседание пасты. При приготовлении прессованного образца для его прессования по материалу в трубке ударяли 200 раз уплотняющим поршнем, после чего определяли плотность.

Результаты представлены в Таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАБИЛИЗАТОРЫ ДЛЯ ЭЛЕМЕНТОВ КАТОДНЫХ ЯЧЕЕК, СОДЕРЖАЩИХ ДИБОРИД ТИТАНА | 2004 |

|

RU2360042C2 |

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 2007 |

|

RU2375503C2 |

| ХОЛОДНОНАБИВНАЯ ПОДОВАЯ МАССА | 2013 |

|

RU2548875C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 2022 |

|

RU2793027C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ ДЛЯ УГЛЕРОДСОДЕРЖАЩИХ КОМПОНЕНТОВ ЭЛЕКТРОЛИЗНОЙ ЯЧЕЙКИ | 2001 |

|

RU2257425C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОНАБИВНОЙ ПОДОВОЙ МАССЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1996 |

|

RU2128731C1 |

| СПОСОБНЫЕ К СМАЧИВАНИЮ И УСТОЙЧИВЫЕ К ЭРОЗИИ/ОКИСЛЕНИЮ УГЛЕРОДСОДЕРЖАЩИЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 1999 |

|

RU2232211C2 |

| Способ производства алюминия электролизом расплавленных солей | 2018 |

|

RU2699604C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ПОДОВЫХ БЛОКОВ | 2012 |

|

RU2510822C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕРОДА | 2023 |

|

RU2814568C1 |

Изобретение относится к набивной пасте для набивки периферийных швов катодов электролизеров получения алюминия. Холоднонабивная паста высокой набухающей способности приготовлена из смеси пека, легкого масляного разбавителя и наполнителя, включающего смесь антрацита с измельченными анодными огарками или обожженным коксом. Наличие измельченных анодных огарков или обожженного кокса повышает набухающую способность пасты за счет поглощения натрия почти в четыре раза по сравнению обычными уплотняющими пастами. Холоднонабивная паста также может содержать твердое огнеупорное вещество, такое как TiB2. Изобретение также относится к способу изготовления холоднонабивной пасты, способу изготовления футеровки катода. Обеспечивается получение улучшенной набивной пасты, имеющей высокую устойчивость к эрозии и смачиваемой алюминием, которую можно использовать в холодных условиях, например, при температуре 30°С. 5 н. и 13 з.п. ф-лы, 1 ил., 2 табл.

| US 3871986 A 18.03.1975 | |||

| Способ производства холоднонабивной подовой массы | 1992 |

|

RU2002857C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ХОЛОДНОНАБИВНОЙ ПОДОВОЙ МАССЫ ДЛЯ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 1996 |

|

RU2128731C1 |

| RU 96116050 A 10.12.1998 | |||

| Способ монтажа подины электролизера | 1989 |

|

SU1694703A1 |

| Катодное устройство алюминиевого электролизера | 1976 |

|

SU735662A1 |

| СПОСОБ МОНТАЖА КАТОДНОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2090659C1 |

| US 4282039 A 04.08.1981. | |||

Авторы

Даты

2008-12-27—Публикация

2004-02-25—Подача