Патентуемое изобретение относится к способам изготовления пиротехнических элементов, предназначенных для снаряжения воспламенителей.

Из известных способов изготовления пиротехнических элементов, описанных в литературе, являются способы, приведенные в патенте Франции № 2135534, патенте Великобритании № 1277191, патентах США № 3705828 и № 4019932.

В последние годы, в связи с возникающими большими перегрузками в процессе эксплуатации и широким температурным диапазоном применения (-54÷+74°С) ракетных систем, к пиротехническим элементам воспламенителей предъявляются повышенные требования по механической прочности и плотности.

В качестве прототипа взята статья Робертсона "Воспламенители РДТТ", опубликованная в журнале "Вопросы ракетной техники" № 9, 1973 г., стр. 60-61, в которой приводится способ изготовления пиротехнических элементов прессованием: глухим (таблетированием) и проходным (экструзией). Вышеуказанный способ прессования пиротехнических элементов нашел широкое применение в пиротехнической промышленности.

Однако этот способ для обеспечения механической прочности и плотности пиротехнических элементов обладает следующими недостатками:

- необходимость создания больших давлений при глухом прессовании, что требует применения мощного оборудования;

- небольшая плотность и механическая прочность при проходном прессовании в связи с наличием в пироэлементах технологических добавок (пластификаторов или летучих растворителей) и пор после частичного удаления технологических добавок.

Технической задачей данного изобретения является устранение этих недостатков и получение новых положительных качеств пиротехнических элементов с повышенной прочностью, плотностью и химической стойкостью.

Технический результат достигается за счет того, что для повышения прочности, плотности, химической стойкости и полного удаления технологических добавок пиротехнические элементы после изготовления из смесей на основе металлических горючих и фторопластов подвергаются термической обработке (спеканию), которая производится по следующим режимам:

- нагрев до 365-385°С в течение 2,5-3,5 часа;

- выдержка при температуре 365-385°С 15-40 минут на 1 мм свода элемента;

- охлаждение в течение 4-5 часов.

При нагреве и выдержке происходит сплавление отдельных частичек фторопласта с образованием сетчатой структуры и обволакивание частичек металлического горючего, что предотвращает окисление металлического горючего в процессе хранения. В то же время происходит выгорание технологических добавок.

При охлаждении происходит усадка образовавшейся сетки полимера и закрытие пор от выгоревшей технологической добавки.

Вследствие этого образовавшаяся при сплавлении частиц сетка полимера обеспечивает высокую прочность, а усадка способствует достижению максимальной плотности пиротехнических элементов.

Кроме того, в процессе спекания происходит полное обезвоживание компонентов пиротехнических смесей, что исключает последующую реакцию металлического горючего с остатками влаги, а на поверхности пиротехнических элементов образуется влагозащитная фторопластовая пленка, вследствие чего повышается химическая стойкость. Это позволило создать воспламенители, снаряженные термообработанными пироэлементами на основе смесей из фторопласта и металлического горючего в негерметичном исполнении и увеличить гарантийный срок их до 20 и более лет.

Разброс времени выдержки при спекании от 15 до 40 минут на 1 мм свода пиротехнического элемента зависит от способа прессования - глухого или проходного.

При прессовании пиротехнических элементов глухим прессованием время выдержки должно быть равно 15-20 минут на 1 мм свода, а при проходном прессовании, когда в пиротехническую смесь вводится технологическая добавка, время выдержки увеличивается с целью более полного удаления технологической добавки и должно быть равно 25-40 минут на 1 мм свода.

Постепенный нагрев до температуры 365-385°С и медленное охлаждение исключают деформацию и появление трещин пиротехнических элементов.

Применение термической обработки пироэлементов в пиротехнической промышленности из патентной и научно-технической литературы не известно.

На предприятиях ФГУП "НИИПМ" по стандартизованным методикам определена плотность, проведены испытания на сжатие термообработанных и нетермообработанных образцов пироэлементов и определена химическая стойкость термообработанных пироэлементов.

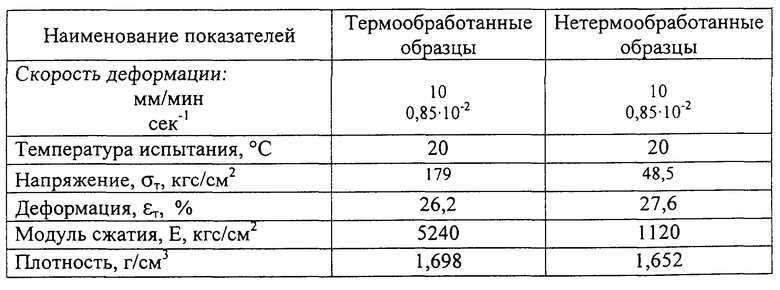

Результаты испытания на сжатие и плотность приведены в таблице.

Из таблицы видно, что при термообработке (спекании) пироэлементов напряжение σт увеличивается в 3,7 раза, модуль сжатия Е - в 4,7 раза, а плотность - на 2,8%.

Испытания термообработанных пироэлементов на химическую стойкость показали, что их гарантийный срок хранения составляет не менее 20 лет при хранении в гермоукупорке или в составе воспламенителей (заключение № 032-06/29 предприятия ФГУП "НИИПМ").

Предложенный способ испытан в опытном производстве ФГУП "НИИПМ" и ФГУП "Пермский завод им. С.М. Кирова" с положительным результатом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПИРОТЕХНИЧЕСКИХ ЭЛЕМЕНТОВ ВОСПЛАМЕНИТЕЛЕЙ | 2004 |

|

RU2266421C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЫПУЧЕГО ПИРОТЕХНИЧЕСКОГО ВОСПЛАМЕНИТЕЛЬНОГО СОСТАВА | 2002 |

|

RU2229462C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПИРОТЕХНИЧЕСКИХ ЗАРЯДОВ | 2014 |

|

RU2552550C1 |

| ФЕЙЕРВЕРОЧНЫЙ СОСТАВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, МНОГОСЛОЙНЫЙ ФЕЙЕРВЕРОЧНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2064914C1 |

| ТЕРМОСТОЙКОЕ ГАЗОГЕНЕРИРУЮЩЕЕ ТВЕРДОЕ ТОПЛИВО | 2010 |

|

RU2451004C2 |

| Состав цветного огня и способ его изготовления | 2017 |

|

RU2690467C2 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ ЦВЕТНОГО ОГНЯ | 2014 |

|

RU2549865C1 |

| ПИРОТЕХНИЧЕСКИЙ ФЕЙЕРВЕРОЧНЫЙ СОСТАВ ЖЕЛТОГО ОГНЯ | 1989 |

|

SU1776027A1 |

| ПИРОТЕХНИЧЕСКИЙ ФЕЙЕРВЕРОЧНЫЙ СОСТАВ ЦВЕТНОГО ОГНЯ | 1989 |

|

RU1777320C |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНТИФРИКЦИОННОГО МАТЕРИАЛА ИЗ НАПОЛНЕННОГО ГРАФИТОМ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2009 |

|

RU2425846C1 |

Способ изготовления пиротехнических элементов воспламенителей из составов на основе металлического горючего и фторопласта включает прессование, дополнительную термическую обработку отпрессованных элементов нагревом до температуры 365-385°С в течение 2,5-3,5 часа, выдержку 15-40 минут на 1 мм свода пиротехнического элемента при этой температуре с последующим охлаждением в течение 4-5 часов. Изобретение позволит увеличить прочность, плотность и химическую стойкость пиротехнических элементов воспламенителей. 1 табл.

Способ изготовления пиротехнических элементов воспламенителей из составов на основе металлического горючего и фторопласта, включающий прессование, отличающийся тем, что отпрессованные элементы дополнительно подвергают термической обработке нагревом до температуры 365-385°С в течение 2,5-3,5 ч, выдержкой 15-40 мин на 1 мм свода пиротехнического элемента при этой температуре и последующим охлаждением в течение 4-5 ч.

| РОБЕРТСОН У | |||

| Воспламенители РДТТ | |||

| Вопросы ракетной техники, 1973, № 9, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| ТВЕРДОЕ ТОПЛИВО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2043392C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 2000 |

|

RU2179543C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СМЕСЕВОГО РАКЕТНОГО ТВЕРДОГО ТОПЛИВА | 1999 |

|

RU2196760C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДОВ СРТТ | 2000 |

|

RU2198153C2 |

| Устройство измерения положения блока магнитных головок | 1985 |

|

SU1277191A1 |

| US 3705828 A, 12.12.1972 | |||

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 1998 |

|

RU2135543C1 |

| US 4019932 A, 26.04.1977. | |||

Авторы

Даты

2004-07-10—Публикация

2003-04-30—Подача