Изобретение относится к устройствам для соединения труб посредством втулки с уплотнительными кольцами, расположенными между ее внутренней поверхностью и наружной поверхностью состыкованных труб, и может быть использовано при изготовлении и ремонте различных трубопроводов.

Уровень техники данной области характеризуют разнообразные конструкции устройств для соединения труб, которые содержат накидные гайки, упругий кольцевой элемент, штуцер и ниппель, взаимосвязанные спрофилированными поверхностями контакта посредством промежуточных уплотнительных прокладок и подвижных втулок (см., например, патенты RU 2016340, 2157940 и 1332968, все по кл. F 16 L 19/00).

Эти разъемные устройства функциональны: обеспечивают прочность и герметичность соединения труб, но трудоемки в изготовлении и сборке многоэлементных комплектующих сложной формы и прецизионной точности, что ограничивает практическое использование.

Известна более простая конструкция соединения труб, в частности из разнородных материалов, описанная в патенте RU 2191947, F 16 L 19/00, 2001. В этом соединении торцевые поверхности труб состыкованы ступенчатым диаметральным разъемом, покрытым адгезионным материалом, причем стык стянут кольцом из высокопрочного на растяжение и поперечный срез материала. Кольцо уложено в спиральной канавке наружной поверхности стыка труб. помещенного внутри упрочняющей и центрирующей втулки.

Скрепляющие кольцевые элементы могут быть выполнены из металлической ленты или ленты из высокопрочного волокнистого композиционного материала, например, стеклопластика, замотанной в кольцевые канавки с натягом по спирали. При этом витки ленты склеены или соединены сваркой между собой и, по крайней мере, с цилиндрической поверхностью кольцевой канавки. Кольцевые элементы бандажируют замковое соединение, стягивая полукольцевые консоли концов труб и обеспечивая на этапе сборки трубопровода требуемое контактное давление при склеивании, пайке или сварке, необходимое для обеспечения герметичности и прочности соединения, а при эксплуатации - тангенциальную и коаксиальную прочность соединении, работая на растяжение как бандаж и на поперечный cpeз как шпонка.

Наличие продольной замковой ступени существенно увеличивает торсионную прочность соединения при скручивающих нагрузках, которая повышается адгезионной связью промежуточного материала.

Однако предварительная обработка сопрягаемых торцов труб и формирование спиральной канавки под ленту стяжки, концы которой скрепляются в кольцо, повышают трудоемкость соединения и его потребительскую стоимость.

В качестве наиболее близкого аналога предложенному устройству по числу совпадающих признаков и технической сущности является устройство для соединения труб, содержащее поворотную втулку с продольным окном под гибкую ленту, навитую в рабочий зазор между втулкой и состыкованными трубами, описанное в полезной модели RU 19121 U1, F 16 L 21/00, 2001.

Известное устройство просто по конструкции и надежно в эксплуатации.

К его недостаткам следует отнести ограничения технологических возможностей и качества соединения из-за того, что сборочные работы гибкой ленты с трубопроводом осуществляются через глухое продольное окно поворотной втулки. Заправка ленты через окно производится радиально с упором в поверхность состыкованных труб, поэтому затруднительно вращением втулки развернуть заправляемый конец ленты тангенциально, вдоль окружности рабочего зазора.

Это ограничивает разнообразие используемых лент по толщине и упругим свойствам.

Формирование в рабочем зазоре многослойного уплотнения без складок и смятий и плотное беззазорное прилегание ленты к соединяемым трубам инструментально, от вращения втулки, не обеспечивается автоматически, следовательно, не гарантируется требуемая функциональная надежность соединении.

Задачей, на решение которой направлено настоящее изобретение, является расширение технологических возможностей надежного и качественного соединения при изготовлении и ремонте трубопроводов, упрощение его конструкции и технологии ручной сборки.

Требуемый технический результат достигается тем, что и известном устройстве для соединения труб, содержащем поворотную втулку с продольным окном под гибкую ленту, навитую в рабочий зазор между втулкой и состыкованными трубами, согласно изобретению продольное окно сопряжено с внутренней поверхностью втулки и выполнено, как минимум, с одной стороны сквозным, где на наружном диаметре втулки имеется уступ под бандажное кольцо, а между гибкой лентой и состыкованными трубами помещена адгезионная прослойка, предпочтительно в виде клея или герметика, при атом величина рабочего зазора составляет 4-8 толщин ленты.

Отличительные признаки упростили сборку структурных элементов соединения при повышении его функциональной надежности.

Размещение первого витка ленты вручную непосредственно на стык торцов труб обеспечивает контролируемое плотное и беззазорное прилегание с фиксированием соединения.

Наличие заходного сквозного разреза с одной стороны продольного окна втулки позволяет заправить свободный конец ленты, укрепленной на стыке торцов труб, внутрь поворотной втулки-инструмента сборки соединения для ее навивки с натягом и заполнения рабочего зазора в распор.

Сопряжение окна с внутренним диаметром втулки позволяет формировать равномерное уплотнение в рабочем зазоре из кольцевых слоев ленты попутной ее навивкой с вращением втулки.

Установка бандажного кольца на уступе втулки с открытой стороны продольного окна создает геометрическое замыкание разрезанного конца втулки, то есть предложенная сборная втулка конструктивно и функционально эквивалентна цельной втулке но прототипу, но при атом расширяются технологические возможности сборки соединения.

В изобретении оптимизированы количество слоев ленты в рабочем зазоре и минимально необходимое соотношение длины втулки к диаметру трубопровода, согласно расчетам по математической теории планирования эксперимента, для получения заданной несущей прочности герметичного соединения.

Нижний предел выбранного диапазона толщины рабочего зазора определен из расчетных условий несущей прочности соединения.

Толщина рабочего зазора под многослойное уплотнение из упругой ленты больше выбранного верхнего предела диапазона нецелесообразна, так как не дает качественного улучшения прочностных характеристик соединения.

Выполнение продольного окна втулки сквозным, то есть втулка разрезная с двумя бандажными кольцами с обеих сторон - более универсальная, так как упрощается сборка: комплектующие элементы устройства предварительно размещаются на любой одной из соединяемых труб.

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи являются достаточными для получения новизны качества, не присущей признакам в разобщенности.

Сущность изобретения поясняется чертежами, где изображены:

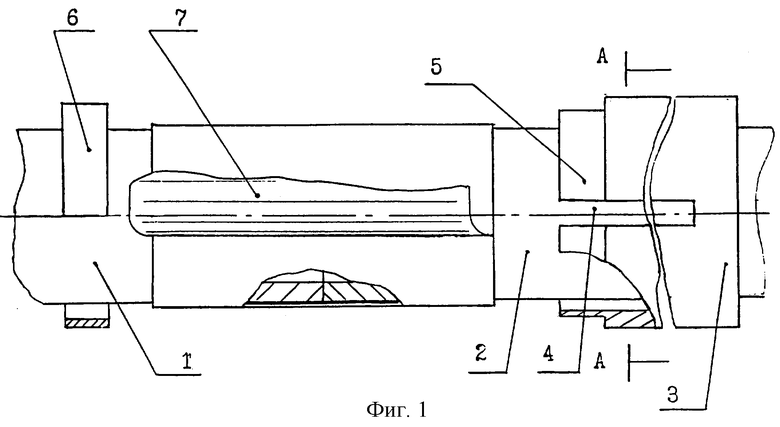

на фиг.1 - технологическая схема соединения;

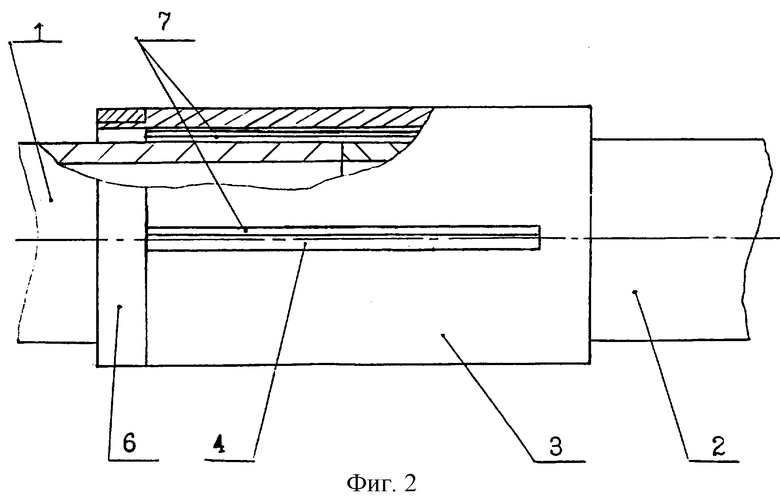

на фиг.2 - соединение в сборе;

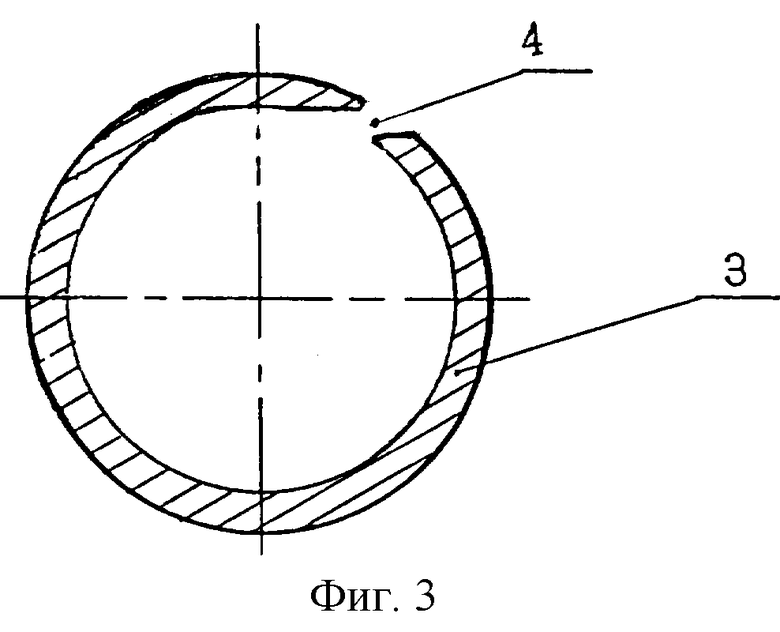

на фиг.3 - поперечный разрез втулки по А-А на фиг.1.

Предложенное устройство соединения состыкованных торцами труб 1 и 2 включает втулку 3, которая имеет продольное окно 4, выполненное с одной стороны сквозным (слева на фиг.1), где но наружному диаметру имеется уступ 5 под бандажное кольцо 6. Втулка 3 смонтирована на трубах 1 и 2 с возможностью вращения, то есть с рабочим зазором величиной 4-8 толщин упругой ленты 7, размещаемой в окне 4 между наружной поверхностью стыка труб 1, 2 и внутренней поверхностью втулки 3 в виде кольцевого многослойного уплотнения.

Монтируется предлагаемое устройство следующим образом.

Перед сборкой соединения на трубу 1 (фиг.1) устанавливают бандажное кольцо 6, а на трубу 2 - втулку 3 сквозной прорезью окна 4, ориентированного к ее торцу.

На состыкованные торцы соединяемых труб 1 и 2 наносится адгезионный слой клея или герметика, на который плотно наворачивается виток ленты 7 (как вариант может быть использована лента 7 с адгезионным слоем), фиксируя соосное положение труб 1, 2 и герметизируя их стык.

Затем втулку 3 продольным перемещением вдоль трубы 2 устанавливают над стыком торцов труб 1 и 2, заправляя при этом свободный конец ленты 7 через прорезь в продольное окно 4, после чего на уступ 5 втулки 3 помещают бандажное кольцо 6, которое геометрически замыкает разделенный окном 4 торец втулки 3 (фиг.2).

Далее вращением втулки 3 вручную по часовой стрелке (фиг.3), в сторону сопряжения окна 4 с внутренним ее диаметром, лента 7 навивается равномерно послойно, уплотняя рабочий зазор между трубами 1, 2 и втулкой 3, которая представляет собой двухконсольную коробчатую балку, радиально нагружаемую распирающими усилиями уплотнения изнутри. Несущая прочность соединения (осевая и продольная) обеспечивается при уплотнении зазора тремя-четырьмя нитками ленты 7, после чего свободный ее конец отрезается.

Лента 7 подается тангенциально в рабочий зазор через окно 4 по касательной к внутренней поверхности втулки 3 и послойно принудительно укладывается вращением втулки 3 до его заполнения, упруго радиально нагружая при этом относительно пружинящую среднюю часть втулки 3.

Многослойное уплотнение в рабочем зазоре между втулкой 3 и адгезионно связанной лентой 7 с соединяемыми трубами 1, 2 предотвращает их сдвиг, обеспечивая осевую жесткость конструкции.

Эта конструкция самодостаточна, не требующая дополнительных средств крепления, центрирования и уплотнения.

Сформированное соединение представляет собой практически монолитную структуру, адгезионную многоступенчатую в радиальном направлении с развитой поверхностью противосдвигового контакта в продольном направлении, что обеспечивает независимость качества уплотнения стыка труб 1, 2 от колебаний давления среды внутри и вибраций трубопровода, которые не влияют на усилие затяжки ленты 7 под втулку 3 в распор.

Давление в трубопроводе усиливает радиальный распор в соединении и увеличивает внешнее трение сопряженных элементов, препятствуя их относительному продольному перемещению.

Выдавливание уплотнения в стыке труб 1, 2 демпфируется упругостью уплотнения и рабочем зазоре (из плотно навитой многослойно ленты 7) и гасится жесткой оболочкой втулки 3.

Устройство минимизировано по структурным элементам, просто в изготовлении и сборке вручную, обеспечивает герметичное соединение труб, в том числе из разных материалов, функционально и надежно в эксплуатации.

Таким образом, предложенное соединение труб дает возможность повысить его функциональную надежность при ремонтных работах и в эксплуатации в магистральных трубопроводах с высоким давлением рабочей среды, снизить трудоемкость изготовления структурных элементов соединения, а также расширить его технологические возможности.

Надежность крепления состыкованных труб во втулке предложенного устройства обеспечивается трением, возникающим в результате усилия затяжки упругой ленты, которое зависит от шероховатости поверхностей в соединении, диаметра труб, а также условий эксплуатации, в частности, рабочего давления в трубопроводе и вибраций, определяющих величину продольных растягивающих усилий. При этом следует заметить, что повышение рабочего давления увеличивает противодействующую силу трения в устройстве соединения труб, препятствующую их относительному перемещению.

Изобретение может быть использовано для соединения труб широкого диапазона диаметров с различной толщиной стенки, из одинаковых и разнородных материалов, шлангов и иных деталей формы вращения, применяя разные по толщине и упругости ленты уплотнения.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста по строительству и ремонту трубопроводов, показал, что оно не известно, а с учетом возможности промышленного изготовления устройства для соединения труб можно сделать вывод о соответствии критериям патентоспособности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ТРУБ | 2001 |

|

RU2191947C1 |

| СПОСОБ ЧУЙКО ПРОТИВОКОРРОЗИЙНОЙ ЗАЩИТЫ СВАРНОГО СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 2013 |

|

RU2552627C2 |

| МНОГОСЛОЙНЫЙ ТРУБОПРОВОД | 2001 |

|

RU2183784C1 |

| Устройство механического управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины газотурбинного двигателя. Способ управления радиальным зазором между концами рабочих лопаток ротора и статора компрессора и турбины газотурбинного двигателя | 2017 |

|

RU2702063C2 |

| ГАЗООТВОДЯЩИЙ СТВОЛ ДЫМОВОЙ ТРУБЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СБОРКИ (ВАРИАНТЫ) | 2002 |

|

RU2219418C2 |

| ГИБКАЯ ТРУБА И КОНЦЕВОЕ СОЕДИНЕНИЕ ГИБКОЙ ТРУБЫ | 2005 |

|

RU2292510C1 |

| СПОСОБ ПРОТИВОПОЖАРНОЙ И ТЕПЛОВОЙ ИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ НАДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575533C2 |

| МАГИСТРАЛЬНЫЙ НЕФТЯНОЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484305C1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ НАДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575522C2 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ ПОДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575528C2 |

Изобретение относится к устройствам для соединения труб и может быть использовано при изготовлении и ремонте различных трубопроводов. Устройство для соединения труб содержит поворотную втулку с продольным окном под гибкую ленту, навитую в рабочий зазор между втулкой и состыкованными трубами. Продольное окно сопряжено с внутренней поверхностью втулки и выполнено с одной стороны сквозным, где на втулке имеется уступ под бандажное кольцо. Минимальная длина втулки ограничена двумя диаметрами трубопровода, а между гибкой лентой и состыкованными трубами помещена адгезионная прослойка, предпочтительно в виде клея или герметика. Величина рабочего зазора между наружной поверхностью труб и внутренней поверхностью втулки составляет 4-8 толщин ленты. Изобретение обеспечило расширение технологических возможностей надежного и качественного соединения при изготовлении и ремонте трубопроводов, включая магистральные, упрощение его конструкции и технологии ручной сборки. 2 з.п. ф-лы, 3 ил.

| Камерная кирпичеобжигательная печь с сушильней | 1928 |

|

SU19121A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ТРУБ | 2001 |

|

RU2191947C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1990 |

|

RU2016340C1 |

| US 4310185 A, 12.01.1982 | |||

| Устройство для соединения трубопроводов | 1984 |

|

SU1348602A1 |

Авторы

Даты

2004-07-10—Публикация

2003-04-14—Подача