Изобретение относится к элементам трубопроводов, изготовленных из полимерных и композиционных материалов, а также к компенсаторам температурных деформаций, вызванных переменными температурными условиями внешней или внутренней среды, и предназначено для транспортировки жидких или газообразных сред под давлением.

Известен отвод из композиционного материала (авт. св. №1695021, опубл. 30.11.1991 г.). По форме отвод представлен в виде криволинейной части с прямыми концами и элементами присоединения к трубопроводу. Конструктивно отвод выполнен двухслойным: внутренний герметизирующий слой и внешний силовой слой. Внутренний слой получают состыковкой трубчатых заготовок, нарезанных из готовой композитной трубы, с последующей герметизацией мест стыка; внешний силовой слой, состоящий из двух полусекций, прессуют из армированного пресс-материала.

Недостатком известного отвода является непрочность конструкции, особенно при больших давлениях. Связано это с тем, что силовой слой не монолитный, а состоящий из двух полусекций, и выполнен из пресс-материала, не обладающего высокими прочностными характеристиками. Кроме того, получаемая конструкция отвода не компактна.

Ближе по технической сущности к предлагаемому изобретению является отвод, указанный в литературном источнике (И.М.Буланов, В.В.Воробей, “Технология ракетных и аэрокосмических конструкций из композиционных материалов”, М., изд-во “МГТУ им. Н.Э.Баумана”, 1998 г., стр. 490-495). Эта конструкция взята за прототип. По форме отвод представляет гнутую трубу с прямыми концами и элементами присоединения к трубопроводу. Криволинейный участок отвода выполнен одной дугой на угол “α”. Конструктивно отвод выполнен двухслойным: внутренний герметичный лейнер и внешний силовой слой. Материал внутреннего слоя - металл (сталь), силового слоя - композиционный материал (углепластик).

Силовой слой формируют традиционным методом послойной спирально-кольцевой намотки нитями или жгутами, пропитанными связующим.

Недостатком отвода-прототипа является неоптимальность схемы армирования силового слоя, связанная с ограниченными возможностями намотки при криволинейной форме изделия, вследствие этого снижаются прочностные характеристики композита. На практике этот недостаток компенсируют дополнительным утолщением композиционного слоя, что приводит к увеличению трудоемкости и расхода сырья. Кроме того, в известном отводе классическая форма (когда криволинейный участок выполнен на угол “α”, одной дугой) не придает ему высоких компенсирующих свойств, которые необходимы при больших температурных деформациях трубопровода. В этом случае в трубах и самом отводе возникают перегрузки по сжимающим и изгибным напряжениям, что снижает надежность трубопровода. Габаритные размеры отвода в 2...2,5 раза больше по сравнению с обычными металлическими отводами, это связано с ограниченными возможностями намотки при малых радиусах кривизны отвода.

Задачей изобретения является создание отвода повышенной прочности и компенсирующей способности, высокотехнологичного в изготовлении, со сниженной трудоемкостью и расходом сырья.

Поставленная задача была решена за счет того, что в известном отводе, с углом поворота ″α″, выполненным в виде криволинейной части и прямых концов с фланцами, содержащем внутренний герметичный лейнер и внешний силовой слой из композиционного материала, криволинейная часть образована тремя сопряженными дугами: средняя дуга на угол 180°, крайние дуги на угол ″α/2″ , а силовой слой из композиционного материала выполнен из армирующего плетеного каркаса, пропитанного связующим.

Отличием предлагаемого отвода от прототипа является изменение формы отвода, его криволинейная часть образована тремя сопряженными дугами: средняя дуга на угол 180°, крайние дуги на угол ″α/2″, и использование в качестве силового слоя из композиционного материала армирующего плетеного каркаса, пропитанного связующим. Благодаря изменению формы значительно повышаются компенсирующие способности отвода. Применение трубчатого плетеного каркаса обеспечивает оптимальную схему армирования и повышенную прочность композиционного силового слоя, а также снижает расход сырья. Каркас технологичен в применении, он легко и быстро приформовывается на сложных криволинейных поверхностях.

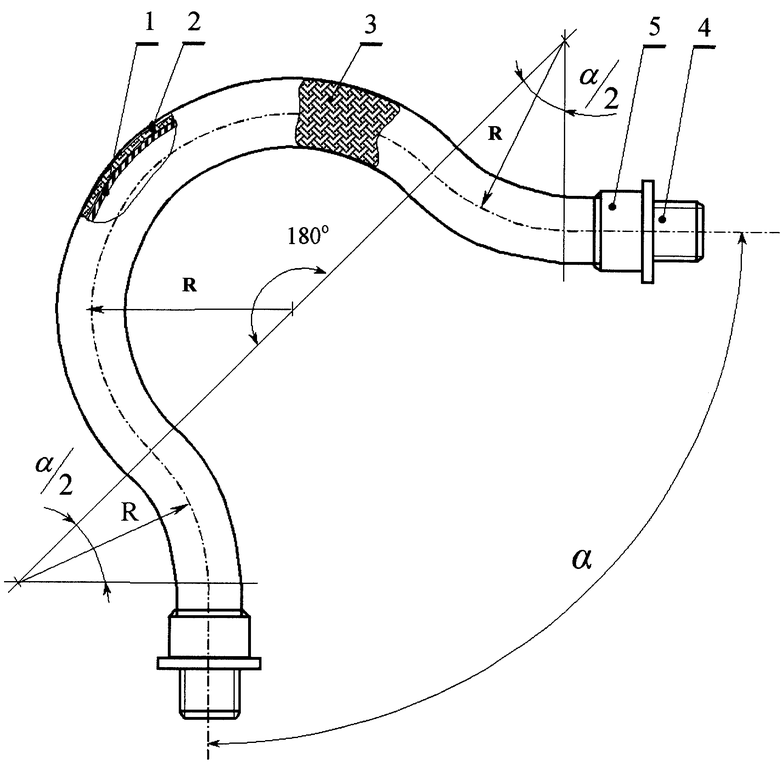

На чертеже показан отвод.

Он содержит внутренний герметичный лейнер 1 и внешний силовой слой 2 из композиционного материала, включающего в качестве армирующей структуры плетеный трубчатый каркас 3 из высокопрочных нитей. Криволинейная часть образована тремя сопряженными дугами: средняя дуга на угол 180°, крайние дуги на угол “α/2”. Радиусы дуг могут быть одинаковыми или разными. На прямых концах отвода присоединены фланцы 4. Здесь же выполнена жгутами или лентой со связующим подмотка 5, обеспечивающая прочность соединения силового слоя 2 с фланцами 4.

Отвод изготавливают известным способом (патент РФ №2180948, опубл. 27.03.2002 г.). Способ включает получение внутреннего герметичного лейнера с фланцами, формование на нем силового слоя из композиционного материала, отверждение связующего. При изготовлении внутреннего герметичного лейнера 1 используют готовую металлическую или пластмассовую трубу (стальную, алюминевую, полипропиленовую, поливинилхлоридную и др.) с внутренним диаметром, равным внутреннему диаметру трубопровода. В зависимости от размеров отвода отрезают кусок трубы нужной длины, затем его гнут известным способом, придавая заданную форму: среднюю дугу на угол 180°, крайние дуги на угол “α/2” (например, 60°/2, 90°/2, 120°/2). Далее к торцам трубы присоединяют фланцы 4. При формовании силового слоя 2 используют готовый или предварительно изготовленный известным способом (патент РФ №2135659, 27.08.1999 г.) армирующий трубчатый каркас 3 из прочных нитей, который надевают на лейнер 1, растягивая последовательно в окружном и осевом направлениях. Концы каркаса располагают на фланцах 4 и закрепляют подмоткой 5 жгутами или лентой со связующим. Каркас 3 пропитывают полимерным связующим. На заключительном этапе технологии производится контроль качества отвода с обязательным испытанием гидростатическим давлением.

При экспериментальном опробовании предлагаемого отвода было проведено сравнение двух вариантов отводов. Варианты отличались только конструктивным исполнением криволинейной части: в одном она выполнена как в прототипе, одной дугой радиуса R на угол α, в другом - тремя сопряженными дугами: средняя на угол 180°, крайние дуги на угол “α/2” таким радиусом R, как в прототипе (в обоих вариантах угол α был равен 90°). При сравнении вариантов проверялось влияние формы криволинейной части отвода на его компенсирующую способность. Оценочный параметр - величина жесткости - значение прикладываемой к концам отвода нагрузки, вызывающей их относительное перемещение на 1 см. Эксперимент проводился на разрывной машине Р-50 в режиме “сжатия”. Соотношение жесткостей составило

где Спр - жесткость отвода, выполненного по форме прототипа;

Сиз - жесткость отвода по изобретению.

Компенсирующая способность предлагаемого отвода в 2,5 раза выше, чем у отвода “классической” формы (по прототипу).

Таким образом, экспериментальное опробование предлагаемого отвода подтверждает его эффективность. Предлагаемое техническое решение позволит получать отводы повышенной прочности и компенсирующей способности, высокотехнологичные в изготовлении, со сниженной трудоемкостью и расходом сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ДАВЛЕНИЯ | 2000 |

|

RU2180948C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОЙНИКА | 2002 |

|

RU2217313C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПЕНСАТОРА ТЕМПЕРАТУРНЫХ УДЛИНЕНИЙ ТРУБОПРОВОДА | 2001 |

|

RU2210019C2 |

| ОТВОД ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2201550C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ТРУБА С ОТВОДОМ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2008 |

|

RU2396169C2 |

| Огневзрывобезопасный металлокомпозитный баллон давления | 2019 |

|

RU2703849C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ПРОПИТКИ АРМИРУЮЩЕГО МАТЕРИАЛА СВЯЗУЮЩИМ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2750827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2426024C2 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2560125C2 |

| БАК ВЫСОКОГО ДАВЛЕНИЯ | 2013 |

|

RU2589956C2 |

Изобретение относится к строительству и используется при сооружении и эксплуатации трубопроводов. Отвод с углом поворота "α" выполнен двухслойным, содержит криволинейную часть и прямые концы с фланцами. Внутренний герметичный слой изготовлен из металлической или пластмассовой трубы. Наружный слой представляет собой плетеный трубчатый каркас, пропитанный полимерным связующим с последующим его отверждением. Криволинейная часть отвода образована тремя сопряженными дугами: средняя дуга на угол 180°, крайние дуги на угол "α/2". Расширяет арсенал технических средств. 1 ил.

Отвод с углом поворота α, выполненный в виде криволинейной части и прямых концов с фланцами, содержащий внутренний герметичный лейнер и внешний силовой слой из композиционного материала, отличающийся тем, что криволинейная часть образована тремя сопряженными дугами: средняя дуга на угол 180°, крайние дуги на угол α/2, а силовой слой из композиционного материала выполнен из армирующего плетеного каркаса, пропитанного связующим.

| БУЛАНОВ И.М | |||

| и др | |||

| Технология ракетных и аэрокосмических конструкций из композиционных материалов | |||

| - М.: МГТУ им | |||

| Э.Н.Баумана, 1998, с.490-495 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА ДАВЛЕНИЯ | 2000 |

|

RU2180948C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБЧАТОГО ПЛЕТЕНОГО ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135659C1 |

| Способ сборки фитинга из композиционного материала | 1989 |

|

SU1695021A1 |

| АНСЕРОВ М.А | |||

| Приспособления для металлорежущих станков | |||

| - Л.: Машиностроение ЛО, 1975, с.277, 280, рис.IV.64 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ РАЗЛИЧНЫХ МАТЕРИАЛОВ | 0 |

|

SU188028A1 |

Авторы

Даты

2004-07-10—Публикация

2003-01-04—Подача