Область техники, к которой относится изобретение

Настоящее изобретение относится к станкам, позволяющим производить механическую обработку путем снятия материала в процессе копирования образца или модели изделия. В более узком аспекте изобретение применимо в медицинской области, в частности в стоматологии, для изготовления изделий из керамики, предназначенных для полных или частичных зубных протезов. Более конкретно изобретение относится к станкам, которые содержат: инструмент для механической обработки, имеющий ось симметрии и обладающий, по меньшей мере, одной степенью свободы вращения вокруг оси симметрии, средства для приведения во вращение инструмента для механической обработки вокруг его оси симметрии, средства фиксации заготовки, которая подвергается указанной механической обработке, обладающие, по меньшей мере, одной вращательной степенью свободы, средства приведения во вращение средств фиксации заготовки, средства фиксации модели, обладающие, по меньшей мере, одной вращательной степенью свободы, средства приведения во вращение средств фиксации модели, копировальный щуп, выполненный с возможностью контакта с наружной поверхностью модели, средства взаимного перемещения, с одной стороны, между средствами фиксации заготовки и указанным инструментом для механической обработки, и с другой стороны, между указанными средствами фиксации модели и указанным копировальным щупом, при этом средства перемещения позволяют инструменту для механической обработки и копировальному щупу оставаться в постоянном контакте соответственно с указанной заготовкой и указанной моделью.

Уровень техники

Из патента США № 5135393 известны способ и устройство для изготовления объемных изделий посредством копирования в стоматологии, а именно для изготовления элементов зубных протезов. Применяемый для этого станок имеет восемь осей, причем перемещение подвижных частей станка производится оператором вручную за исключением вращения обрабатывающего инструмента, который приводится двигателем. В частности, станок содержит первую каретку, которая несет жестко соединенные между собой копировальный щуп и опору инструмента. Их оси параллельны друг другу и перпендикулярны оси поступательного перемещения копировального щупа и опоры инструмента. Эта первая каретка имеет свободу поворота и поступательного перемещения вдоль осей, соответственно параллельной и перпендикулярной относительно оси поступательного перемещения жестко соединенных копировального щупа и инструмента. Эта первая каретка связана с элементами силового замыкания и в процессе работы перемещается оператором с упором во вторую каретку, которая имеет свободу поворота и несет модель изделия и заготовку, установленные на ней с возможностью свободного вращения. Таким образом, под действием давления и производимых оператором перемещений копировальный щуп следует по поверхности модели и инструмент производит соответствующую механическую обработку заготовки. Модель и заготовка связаны между собой с обеспечением совместного вращения таким образом, что когда оператор вращает модель рукой, заготовка повторяет это движение вращения, в то время как другой рукой оператор направляет копировальный щуп по поверхности модели. Такой станок имеет сложную конструкцию, является громоздким вследствие множества степеней свободы и сложен в эксплуатации, так как точность копирования является функцией действий оператора.

Из международной патентной заявки WO 96/05782 известен станок указанного типа, который содержит алмазный инструмент для механической обработки, приводимый высокоскоростной турбиной, копировальный щуп, установленный на том же компоненте станка, что и инструмент, при этом инструмент и копировальный щуп имеют возможность поступательного перемещения и вращения для следования по профилю модели, которая укреплена на одной линии с заготовкой. Такой станок позволяет точно воспроизводить модель, однако он содержит тяжелый, громоздкий и дорогой механизм, что обусловлено высокими скоростями вращения инструмента. Кроме того, инструмент небольшого диаметра, обеспечивающий копирование мелких деталей, при высоких скоростях вращения подвержен быстрому износу, что повышает стоимость эксплуатации станка.

Сущность изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в устранении указанных недостатков и создании станка указанного типа, обладающего дополнительными преимуществами.

В соответствии с изобретением решение поставленной задачи достигается за счет создания станка, который позволяет производить механическую обработку, по меньшей мере, одного объемного изделия, а именно элемента зубного протеза, посредством автоматического копирования и содержит, по меньшей мере:

инструмент для механической обработки, имеющий ось симметрии и обладающий, по меньшей мере, одной степенью свободы вращения вокруг оси симметрии,

приводные средства для приведения во вращение указанного инструмента для механической обработки вокруг его оси симметрии,

средства фиксации заготовки, которая подвергается указанной механической обработке, обладающие, по меньшей мере, одной вращательной степенью свободы,

средства приведения во вращение указанных средств фиксации заготовки,

средства фиксации модели, обладающие, по меньшей мере, одной вращательной степенью свободы,

средства приведения во вращение указанных средств фиксации модели,

копировальный щуп, выполненный с возможностью контакта с наружной поверхностью указанной модели,

средства взаимного перемещения, с одной стороны, между средствами фиксации заготовки и указанным инструментом для механической обработки, и с другой стороны, между указанными средствами фиксации модели и указанным копировальным щупом, при этом средства перемещения позволяют инструменту для механической обработки и копировальному щупу оставаться в постоянном контакте соответственно с указанной заготовкой и с указанной моделью,

средства управления и контроля указанных средств приведения во вращение инструмента для механической обработки, указанных средств приведения во вращение средств фиксации модели и указанных средств перемещения.

При этом станок по изобретению характеризуется тем, что указанный инструмент для механической обработки выполнен в виде абразивного диска, а указанные средства перемещения содержат подвижную каретку, на которой установлены с возможностью свободного вращения указанные средства фиксации заготовки и указанные средства фиксации модели, причем указанная подвижная каретка обладает, по меньшей мере, двумя степенями свободы.

Использование абразивного диска, который позволяет существенно снизить скорость вращения инструмента для механической обработки, и выполнение средств перемещения, которые позволяют перемещать заготовку и модель, а не инструмент для механической обработки, обеспечивают значительное снижение веса и стоимости станка.

Согласно одной отличительной особенности изобретения указанная подвижная каретка обладает вращательной степенью свободы и поступательной степенью свободы, а указанные средства перемещения содержат средства осуществления поступательного перемещения и средства осуществления поворота указанной подвижной каретки.

Согласно другой отличительной особенности станок по изобретению содержит жесткую опору, указанные средства осуществления поступательного перемещения указанной подвижной каретки содержат первый двигатель, жестко связанный с указанной жесткой опорой, указанные средства приведения во вращение указанных средств фиксации заготовки и указанных средств приведения во вращение указанных средств фиксации модели содержат второй двигатель, связанный с указанным первым двигателем посредством соединения винт-гайка, а указанная подвижная каретка выполнена с возможностью свободного поворота вокруг выходного вала указанного второго двигателя. При этом указанная жесткая опора служит направляющей у вращения и поступательного перемещения указанного выходного вала.

Согласно следующей отличительной особенности указанные средства привода поворота указанной подвижной каретки вокруг указанного выходного вала указанного второго двигателя включают в себя силы трения, возникающие при вращении указанных средств фиксации заготовки и указанных средств фиксации модели.

Согласно следующей отличительной особенности изобретения указанные средства фиксации заготовки и указанные средства фиксации модели жестко соединены между собой, а их оси вращения расположены на одной линии.

Еще одна отличительная особенность изобретения состоит в том, что ось вращения указанного абразивного диска параллельна осям вращения указанных средств фиксации заготовки и указанных средств фиксации модели, а указанная жесткая опора содержит плоскую перегородку, перпендикулярную указанной оси вращения абразивного диска и обеспечивающую границу раздела между отделением механической обработки и моторным отделением.

Согласно следующей отличительной особенности ось вращения указанного абразивного диска и выходной вал указанного второго двигателя установлены в соответствующих идентичных подшипниковых опорах.

Плоская перегородка, перпендикулярная осям вращения, облегчает установку подшипниковых опор, а использование идентичных подшипниковых опор снижает стоимость изготовления.

Согласно следующей отличительной особенности указанный копировальный щуп жестко укреплен на указанной жесткой опоре для того, чтобы посредством своего абразивного износа вследствие трения при взаимодействии с моделью компенсировать износ указанного абразивного диска. Благодаря этому точность копирования не зависит от износа инструмента.

Согласно следующей отличительной особенности станок по изобретению дополнительно содержит средства радиального смещения указанного копировального щупа, позволяющие установить пространственное соотношение заданного копирования элемента зубного протеза по отношению к модели в плоскости, перпендикулярной оси вращения указанной модели.

Эта особенность позволяет изменять радиальный параметр копирования без изменения осевого параметра копирования, что в особенности полезно при изготовлении элементов зубных протезов для того, чтобы создать пространство для приклеивания или компенсировать погрешности, которые могут усложнить подгонку, и при этом не нарушать продольные параметры.

Еще одна отличительная особенность настоящего изобретения заключается в том, что указанный копировальный щуп имеет толщину больше толщины указанного абразивного диска для увеличения продольного размера элемента зубного протеза по отношению к продольному размеру указанной модели.

Кроме компенсации плоскостных погрешностей и погрешностей от вибрации диска, эта особенность позволяет компенсировать снятие материала, которое производится в процессе шлифовки готового изделия.

Согласно следующей отличительной особенности указанные средства фиксации заготовки и средства фиксации модели связаны между собой посредством соединения винт-гайка. При этом средства фиксации заготовки жестко соединены с одним из взаимодействующих элементов указанной пары, а указанные средства фиксации модели жестко соединены с другим из взаимодействующих элементов указанной пары.

Эта особенность улучшает эргономические свойства станка за счет того, что средства фиксации заготовки соединены со средствами фиксации модели с помощью соединения винт-гайка. При этом оператор может легко соединить заготовку и модель, держа каждый из элементов в одной руке. При разборке он производит те же действия двумя руками вращением в обратном направлении, отделяя готовое изделие от модели. При этом не требуется фиксации оси вращения одного из элементов. Кроме того, данная особенность позволяет устранить погрешности из-за наличия свободного хода между заготовкой и моделью.

Согласно следующей отличительной особенности станок по изобретению содержит средства автоматической остановки работы по окончании механической обработки посредством восприятия определенного положения указанной подвижной каретки. По окончании механической обработки копировальный щуп больше не поддерживает модель, подвижная каретка смещается к оси симметрии абразивного диска, и средства автоматической остановки могут приводиться в действие при этом смещении.

Согласно следующей отличительной особенности станок по изобретению содержит диск, выполненный полностью или частично абразивным на своих противоположных сторонах, причем указанные две противоположные стороны сходятся к периферии диска. Диск следует по поверхности по существу в направлении, противоположном направлению поступательного движения подвижной каретки. Переворот абразивного диска с одной изношенной поверхностью позволяет увеличить вдвое срок службы диска.

Согласно следующей отличительной особенности станок по изобретению содержит средства регулирования указанных средств перемещения по усилию, передаваемому абразивным диском на заготовку. Эта особенность позволяет оптимизировать время механической обработки.

Далее, станок по изобретению содержит средства смазки указанного абразивного диска посредством разбрызгивания. Эта особенность позволяет избежать использования насоса принудительной циркуляции для подачи смазки в процессе механической обработки.

Согласно следующей отличительной особенности станок по изобретению содержит средства реверса направления вращения указанного абразивного диска. За счет этого обеспечивается возможность использовать две противоположные стороны абразивных зерен диска, что снижает стоимость эксплуатации станка.

Согласно следующей отличительной особенности станок по изобретению содержит средства автоматического отвода указанной подвижной каретки по окончании механической обработки. Это позволяет улучшить эргономические характеристики станка, так как автоматический отвод подвижной каретки по окончании механической обработки открывает более легкий доступ для снятия обработанного изделия и модели.

Согласно еще одной отличительной особенности станок по изобретению содержит центрирующий шаблон, позволяющий обеспечить фиксацию указанной заготовки на указанных средствах фиксации заготовки и фиксацию указанной модели на указанных средствах фиксации модели, такой как элемент зубного протеза, с тем чтобы обеспечить вписывание модели в объем заготовки. Эта особенность позволяет устранить случаи, когда подлежащее обработке объемное тело устанавливается относительно модели таким образом, что на нем может оказаться недостаточный объем материала для обработки в соответствии с моделью.

Согласно следующей отличительной особенности указанная заготовка и указанная модель зафиксированы на соответствующих средствах фиксации не более чем своим одним соответствующим концом.

Перечень фигур чертежей

Не являющиеся ограничивающими примеры осуществления настоящего изобретения, его дополнительные особенности и преимущества будут подробнее описаны ниже со ссылками на прилагаемые чертежи.

Фиг.1 изображает на виде сверху в разрезе по линии II-II на фиг.2 станок в соответствии с изобретением, который позволяет производить механическую обработку, по меньшей мере, одного объемного изделия, а именно элемента зубного протеза, посредством автоматического копирования.

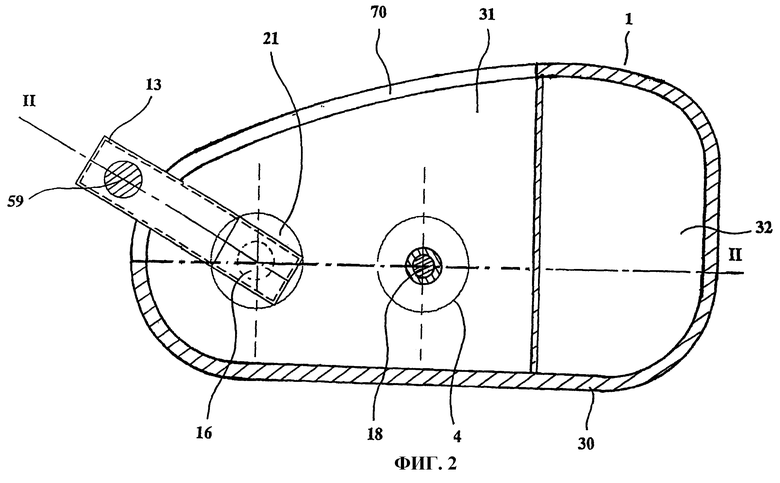

Фиг.2 изображает станок на виде в разрезе по линии I-I на фиг.1,

Фиг.3 изображает в увеличенном масштабе один из узлов станка по фиг.1.

Фиг.4 изображает пример выполнения центрирующего шаблона для станка по фиг.1.

Сведения, подтверждающие возможность осуществления изобретения

Представленный на фиг.1 станок позволяет производить механическую обработку, по меньшей мере, одного объемного изделия, а именно элемента зубного протеза, посредством автоматического копирования. Станок содержит:

абразивный диск 4, имеющий ось симметрии 18 и обладающий, по меньшей мере, одной степенью свободы вращения вокруг оси симметрии 18, приводные средства 5 для приведения абразивного диска 4 во вращение вокруг его оси симметрии 18;

средства 6 фиксации заготовки 7, подлежащей объемной механической обработке, обладающие, по меньшей мере, одной вращательной степенью свободы, и средства 12, 16, 17 приведения во вращение средств 6 фиксации заготовки;

средства 8 фиксации модели 9, обладающие, по меньшей мере, одной вращательной степенью свободы, и средства 12, 16, 17 приведения во вращение средств 8 фиксации модели;

копировальный щуп 10, выполненный с возможностью принудительного контакта с наружной поверхностью модели 9, и средства 11, 13, 14, 15, 16 взаимного перемещения, с одной стороны, средств 6 фиксации заготовки 7 и абразивного диска 4, и с другой стороны, средств 8 фиксации модели 9 и копировального щупа 10, при этом средства перемещения позволяют абразивному диску 4 и копировальному щупу 10 оставаться в постоянном контакте соответственно с заготовкой и с моделью;

средства управления и контроля средств 5 приведения во вращение абразивного диска 4 и средств 12 приведения во вращение средств 8 фиксации модели 9, а также средств 11 поступательного перемещения.

Средства перемещения содержат подвижную каретку 13, на которой установлены со свободой вращения средства 6 фиксации заготовки 7 и средства 8 фиксации модели 9. Подвижная каретка 13 предпочтительно обладает двумя степенями свободы, а именно вращательной и поступательной. Средства перемещения содержат, кроме того, средства 11, 14, 15 привода поступательного перемещения и средства привода поворота подвижной каретки 13.

Представленный на фиг.1 станок содержит также жесткую опору 3. Средства привода перемещения каретки 13 содержат первый двигатель 11, жестко связанный с жесткой опорой 3. Средства приведения во вращение средств 6 фиксации заготовки 7 и средств 8 фиксации модели 9 содержат второй двигатель 12, связанный с первым двигателем 11 с помощью пары винт-гайка 14, 15. Подвижная каретка 13 может свободно поворачиваться вокруг выходного вала 16 второго двигателя, при этом выходной вал 16 установлен с возможностью вращения и продольного поступательного перемещения в подшипниковой опоре 21, жестко закрепленной на жесткой опоре 3, как это будет подробнее описано дальше.

Ось 18 вращения абразивного диска 4 параллельна осям вращения средств 6 фиксации заготовки 7 и средств 8 фиксации модели 9. Жесткая опора 3 предпочтительно выполнена в виде плоской перегородки, которая перпендикулярна оси 18 вращения абразивного диска 4 и позволяет разделить отделение 31 механической обработки и моторное отделение 32. Как показано на фиг.1, ось 18 вращения абразивного диска 4 установлена в подшипниковой опоре 20, которая предпочтительно идентична подшипниковой опоре 21 выходного вала 16 второго двигателя 12. Одинаковое выполнение подшипниковых опор 20 и 21 придает станку по изобретению конструктивную простоту и позволяет снизить затраты при изготовлении.

В оптимальном варианте выполнения вся совокупность конструктивных средств станка по изобретению помещена в защитный корпус 30, который выполняет функции защиты этих конструктивных средств, приемника для смазывающей жидкости процесса механической обработки, как это будет описано далее, а также функцию эстетического оформления станка, представленного на фиг.1 и 2. Жесткая опора 3 предпочтительно выполнена в виде плоской перегородки. С одной стороны она жестко поддерживает подшипниковую опору 20, в которой установлен с возможностью вращения вал 34 абразивного диска 4 и на которой жестко установлены опора 22 копировального щупа 10 и приводной двигатель 5. С другой стороны жесткая опора 3 поддерживает подшипниковую опору 21, на которой жестко укреплен двигатель 11 и в которой установлен с возможностью вращения и поступательного перемещения выходной вал 16.

Как показано на фиг.1, выходной вал 33 приводного двигателя 5 известным образом, например с помощью муфты 35, соединен с валом 34, на котором жестко укреплен абразивный диск 4. Вал 34 установлен в подшипниковой опоре 20 с помощью подшипников 25 качения известным образом, обеспечивающим возможность вращения диска с требуемой частотой. Так, при частоте вращения абразивного диска порядка 250 об/с подшипники 25 могут быть шариковыми или игольчатыми. Вал 34 охвачен уплотнительным кольцом, чтобы удерживать текучую смазочную среду в отделении 31 механической обработки. Абразивный диск 4 жестко укреплен на валу 34 съемным образом, например, с помощью патрона 36, снабженного центральной накидной гайкой 38 для обеспечения возможности замены диска. В оптимальном примере выполнения абразивный диск 4 устанавливается с возможностью его переустановки, поскольку абразивный диск предпочтительно полностью или частично выполнен двусторонним. Предпочтительно абразивный диск представляет собой алмазный диск, боковые стороны которого сходятся к периферии диска, так что радиальное поперечное сечение диска предпочтительно образует равнобедренный треугольник с вершиной на периферии диска.

Копировальный щуп 10 предпочтительно жестко укреплен на жесткой опоре 3, вернее на подшипниковой опоре 20, которая установлена и жестко закреплена на жесткой опоре 3, как это показано на фиг.1. Жесткое крепление копировального щупа 10 позволяет за счет его износа в результате трения при взаимодействии с вращающейся моделью 9 компенсировать износ абразивного диска 4. В качестве примера на фиг.1 показана установка копировального щупа 10 на втулке 22 с его зажимом накидной гайкой 39. При этом сама втулка 22 установлена на подшипниковой опоре 20 за счет своего центрального отверстия с возможностью регулирования путем поворота на подшипниковой опоре. Фиксация втулки 22 на опоре 20 может осуществляться, например, с помощью радиального стопорного винта (не показан).

Представленный на фиг.1 станок в оптимальном варианте содержит средства радиального смещения копировального щупа 10, что позволяет установить пространственное соотношение для заданного воспроизведения на элементе зубного протеза параметров модели 9 в плоскости, перпендикулярной оси вращения модели.

Предпочтительно средства радиального смещения образованы уступом 37, выполненным на втулке 22 эксцентрично центральному проходному отверстию втулки, которое центрирует ее на подшипниковой опоре 20. Таким образом, поворот втулки 22 вокруг подшипниковой опоры 20 позволяет смещать копировальный щуп 10 радиально за счет эксцентриситета уступа 37.

В зависимости от места установки копировального щупа 10 он может иметь форму сектора диска, периферийная часть которого воспроизводит часть периферии абразивного диска 4.

В оптимальном примере выполнения станок может содержать средство осевого смещения втулки 22, что позволяет производить механическую обработку более короткой заготовки. Это средство осевого смещения может быть выполнено, например, в виде промежуточного кольца между втулкой 22 и подшипниковой опорой 20 (не показано). Промежуточное кольцо может быть установлено на подшипниковой опоре с возможностью продольного смещения, а втулка установлена на нем с возможностью поворота, или наоборот.

В оптимальном примере выполнения копировальный щуп 10 имеет большую толщину по сравнению с абразивным диском 4 для увеличения продольного размера получаемой детали, например элемента зубного протеза, по сравнению с моделью, а также для компенсации плоскостных погрешностей или погрешностей от вибрации диска. Увеличение продольного размера копии позволяет компенсировать снятие материала на этапе необходимой шлифовки детали после ее механической обработки на станке по изобретению.

Выходной вал 16 соединен своим первым концом 41 с приводным валом 40 второго двигателя 12, например, с помощью муфты 42. Второй конец 43 вала 16 соединен для передачи движения, но с возможностью свободного относительного вращения с подвижной кареткой 13, предпочтительно с помощью подшипников 44 качения, - например, шариковых или игольчатых подшипников (фиг.1). Выходной вал 16 установлен в подшипниковой опоре 21 предпочтительно с помощью подшипников 26 скольжения с возможностью относительного вращения и продольного поступательного перемещения. Уплотнительное кольцо 46 охватывает вал 16, чтобы обеспечивать изоляцию моторного отделения 32 от смазочной жидкости, находящейся в отделении 31 механической обработки.

Корпус первого двигателя 11 жестко укреплен на подшипниковой опоре 21, и его выходной вал 46 жестко соединен с винтом 14, например, посредством муфты 47. Винт 14 входит в гайку 15, которая жестко соединена с корпусом второго двигателя 12. Таким образом, вращение приводного вала 46 первого двигателя 11 вызывает поступательное перемещение корпуса второго двигателя 12 без передачи ему вращения и соответствующее поступательное перемещение вала 16, несущего подвижную каретку 13.

Первый двигатель 11 предпочтительно является шаговым двигателем, позволяющим осуществлять поступательное перемещение вала 16 со скоростью порядка 1-2 мм/мин. Второй двигатель 12 предпочтительно является шаговым двигателем, позволяющим осуществлять вращение вала 16 с частотой порядка 1 об/с. Двигатель 5 привода абразивного диска 4 должен обеспечивать вращение диска с частотой порядка 250 об/с.

Подвижная каретка 13 выполнена в виде рычага или суппорта; ее первый конец описанным образом связан с выходным валом 16. На втором конце каретки установлены с возможностью взаимного (относительного) вращения средства 6 фиксации заготовки 7 и средства 8 фиксации модели 9. Внутри каретки размещена трансмиссия, обеспечивающая передачу вращения от приводного вала 16 средствам фиксации заготовки и модели. Трансмиссия, в частности, может быть выполнена в виде ременной передачи 17, показанной на фиг.1.

Средства 6 фиксации заготовки 7 и средства 8 фиксации модели 9 предпочтительно жестко связаны между собой и имеют совпадающие оси вращения, которые образуют единую ось 59 с помощью разъемного соединения, которое позволяет производить их относительное смещение в обоих направлениях. Это соединение, показанное более подробно на фиг.3, может быть выполнено в виде пары винт-гайка 48, 49. Средства 6 фиксации заготовки 7 выполнены заодно с одним из элементов пары, то есть с винтом 48 или гайкой 49, а средства 8 фиксации модели 9 выполнены заодно с другим элементом этой пары. Например, средства 8 фиксации модели 9 могут быть образованы головкой гайки 49, а средства 6 фиксации заготовки 7 могут быть образованы головкой винта 48.

В оптимальном примере выполнения между винтом 48 и гайкой 49 помещен трубчатый элемент 50, который предпочтительно за счет своих конических опорных поверхностей на концах обеспечивает центрирование средств 6 фиксации заготовки со средствами 8 фиксации модели. Трубчатый элемент 50 жестко соединен со шкивом 51 ременной передачи 17 привода вращения, показанного на фиг.1. Выходной вал 16 жестко соединен со шкивом 53 ременной передачи 17 для передачи вращения на трубчатый элемент 50. Как показано на фиг.1, ременная передача 51, 53, 17 предпочтительно размещена внутри подвижной каретки 13, в которой для этой цели выполнена полость 54. Для доступа к полости 54 подвижная каретка 13 может быть выполнена в виде сборной конструкции из двух частей, которые разъемно соединяются друг с другом, например, с помощью винта 55 и штырей 56. Шкивы 53 и 51 предпочтительно расположены соответственно между двумя опорными подшипниками 44 выходного вала 16 и двумя опорными подшипниками 52 трубчатого элемента 50. Как показано на фиг.1, уплотнительные кольца 57, 58 охватывают трубчатый элемент 50 и выходной вал 16 для того, чтобы защищать ременную передачу и подшипники внутри подвижной каретки 13 от смазочной жидкости, находящейся в отделении 31 механической обработки.

Монтажное соединение с помощью винта и гайки 48, 49 позволяет пользователю после закрепления заготовки и модели соответственно на головках винта и гайки, как это будет пояснено далее, установить эти элементы на станок с двух сторон, держа в одной руке один из элементов и свинчивая их в трубчатом элементе 50. Благодаря соединению винт-гайка 48, 49 и его взаимодействию с описанными выше коническими опорными поверхностями (трубчатого элемента 50) несущие опоры заготовки и модели устанавливаются без возможности свободных смещений и точно выравниваются относительно одной общей оси вращения. Трубчатый элемент 50 устанавливается на каретке 13 с возможностью свободного вращения с помощью двух подшипников 52 качения, предпочтительно как это показано на фиг.1.

Станок в соответствии с изобретением в оптимальном примере выполнения содержит в своей конструкции или в качестве отдельной части центрирующий шаблон 60, который позволяет производить фиксацию заготовки 7 на средствах 6 фиксации заготовки и фиксацию модели 9 на средствах 8 фиксации модели таким образом, что изготавливаемое изделие, а именно элемент зубного протеза, является телом, вписанным в первоначальный объем заготовки.

Пример выполнения такого центрирующего шаблона (в перспективном изображении и увеличенном масштабе) показан на фиг.4. Шаблон 60 содержит гнездо 61 предпочтительно трубчатой формы, представляющее внешнюю форму заготовки, причем гнездо может быть незначительно меньше заготовки для компенсации погрешностей позиционирования. Гнездо 61 определяет ось симметрии 62. Второе гнездо 63 шаблона подобно гнезду 61, но открыто вверх и расположено соосно гнезду 61 на оси 62. Между гнездами 61 и 63 в шаблоне 60 образована выемка 64, повторяющая форму подвижной каретки 13. Таким образом, каретка 13 может вставляться в выемку 64 и устанавливаться в положение, при котором ось 62 шаблона параллельна оси 59 вращения средств фиксации заготовки 7 и модели 9. Шаблон 60 и/или подвижная каретка 13 оснащены средствами, позволяющими оператору легко производить параллельное позиционирование осей 62 и 59 и удерживать их в таком положении в течение всего времени, необходимого для фиксации заготовки 7 и модели 9 на их соответствующих средствах фиксации. При этом в оптимальном варианте используются внешние формы шаблона 60 и подвижной каретки 13 для их взаимного зажима в желаемом описанном выше положении. Плоские стенки 67 и 68 могут использоваться в качестве боковых упоров для каретки.

Для облегчения операции надевания центрирующего шаблона 60 на подвижную каретку 13 в оптимальном примере выполнения центрирующий шаблон может быть оснащен шарнирным средством 65 для раскрытия выемки 64 путем разворота частей шаблона вокруг оси, перпендикулярной оси 62. Шарнирное средство предпочтительно выполнено в виде канавки 66, которая сужает толщину поперечного сечения, перпендикулярного оси 62. При этом соединение по типу шарнирного обеспечивается гибкостью пластического материала, из которого предпочтительно изготовлен шаблон 60.

Трубчатое гнездо 61 шаблона имеет форму, дополняющую форму заготовки, которая заключает в себе объем используемой модели 9. Очевидно, что может существовать столько центрирующих шаблонов, сколько имеется основных форм моделей изделий в соответствии с предполагаемым использованием станка. Открытое гнездо 63 шаблона выполнено по форме дополняющим форму заготовки, чтобы облегчить ее подачу к соответствующим средствам фиксации заготовки в направлении, параллельном трубчатому гнезду 61 и параллельно оси 59.

Сначала модель 9 фиксируют одним концом на средствах 8 фиксации, предпочтительно способом приклеивания. Предпочтительно это выполняют посредством равномерного распределения материала вокруг оси 59 вращения средств фиксации. Средства 8 фиксации могут содержать наконечник 69, образованный, например, на головке гайки 49. Наконечник 69 входит в соответствующее гнездо, выполненное в модели 9 для ее лучшей фиксации, как это показано на фиг.3. Наконечник 69 укреплен на головке гайки 49 с помощью изолирующего материала 71. Далее средства 8 фиксации модели 9 с зафиксированной на них моделью будут установлены на станке посредством соединения винт-гайка 48, 49, как это было описано выше.

Затем центрирующий шаблон 60 накладывают на подвижную каретку 13, вставляя модель 9 в гнездо 61. После этого производят фиксацию заготовки 7 на средствах 6 фиксации заготовки, предпочтительно способом приклеивания, в соответствии с положением, которое задается центрирующим шаблоном 60. При этом объем модели 9 вписывается в объем заготовки 7.

Ось 59 вращения заготовки 7 и модели 9, параллельная оси 18 вращения абразивного диска, и часть копировального щупа 10, находящаяся в контакте с моделью 9, выровнена с частью периферии абразивного диска 4 по прямой линии, параллельной оси 18, для точного копирования модели в плоскости, перпендикулярной осям 59 и 18.

Двигатель 12 приводит во вращение заготовку 7 и модель 9 в определенном направлении посредством выходного вала 16, ременной передачи 17, 51, 53, средств 6 фиксации заготовки 7 и средств 8 фиксации модели 9. При этом силы трения, возникающие при вращении, создают момент, стремящийся развернуть подвижную каретку 13 вокруг выходного вала 16 и таким образом удерживать модель 9 и заготовку 7 в контакте соответственно с копировальным щупом 10 и абразивным диском 4. Эти силы трения могут действовать совместно с силами тяжести и/или при необходимости с элементами силового замыкания (пружинами, не изображены). В том случае когда двигатель приводит во вращение заготовку 7 и модель 9 в противоположном направлении, необходимо обеспечить использование сил тяжести и/или воздействие пружин, как описано выше.

В оптимальном варианте выполнения станок содержит средства реверса направления вращения указанного абразивного диска 4, который, таким образом, может работать при попутном или встречном направлении движения в зависимости от направления вращения. Это позволяет оптимизировать износ диска в процессе его использования до замены.

Средства управления и контроля (не показаны) средств приведения во вращение инструмента для механической обработки, средств приведения во вращение средств фиксации модели и заготовки и средств перемещения содержат источник электрического питания, предпочтительно непрерывного питания электрическим током низкого напряжения. Этот источник расположен снаружи корпуса 30 станка 1 и связан с моторным отделением 32 проводом питания с плотным штепсельным подсоединением (не показаны). Указанные средства содержат также электронную аппаратуру управления и контроля (не показана), размещенную в моторном отделении 32, а также контроллер, обеспечивающий управление циклом изготовления.

Представленный на фиг.1 станок в оптимальном варианте выполнения содержит средства автоматической остановки работы по окончании механической обработки посредством реакции на определенную позицию подвижной каретки 13, например в тот момент, когда копировальный щуп 10 находится вблизи или на оси 59 вращения модели.

Кроме того, станок по фиг.1 в оптимальном варианте выполнения содержит средства автоматического регулирования средств перемещения подвижной каретки 13, а более конкретно, первого двигателя 11 привода поступательного перемещения каретки по усилию, передаваемому абразивным диском 4 на заготовку 7.

Отделение 31 механической обработки заполнено до определенного уровня смазочной жидкостью, а именно водой, для того чтобы обеспечивать смазку и адекватное охлаждение абразивного диска 4 посредством разбрызгивания. Отделение 31 уплотнено, с тем чтобы жидкость не попадала в моторное отделение.

В оптимальном варианте выполнения станок по фиг.1 дополнительно содержит средства автоматического отвода подвижной каретки 13 по окончании механической обработки. Это осуществляется посредством реверса вращения выходного вала 40 двигателя 12, что вызывает за счет сил трения или посредством механического устройства типа свободного колеса (не показано) поворотный отвод каретки в сторону от оси 18 вращения абразивного диска 4 с открытием доступа к средствам фиксации 6 и 8 для последующих операций.

Перегородка 3 в оптимальном варианте осуществления выполнена из электроизолирующего материала, чтобы обеспечить возможность определения присутствия смазывающей жидкости в отделении 31 механической обработки посредством измерения сопротивления при подаче электрического напряжения между подшипниковыми опорами 20 и 21. Кроме того, такая конструкция позволяет определять наличие электрического контакта между подвижной кареткой 13 и подшипниковой опорой 20 для передачи электронной управляющей аппаратуре информации об окончании механической обработки.

Отделение 31 механической обработки в оптимальном варианте осуществления снабжено шарнирным кожухом 70, показанным на фиг.2. Кожух 70 обеспечивает доступ внутрь отделения 31 и защищает окружающую среду от расплескивания смазывающей жидкости во время работы станка. Кроме того, в станке предусмотрены средства автоматического открытия кожуха, срабатывающие по окончании механической обработки (не показаны). Станок может быть дополнительно оснащен системой автоматического запирания кожуха 70 (не показана), которая препятствует его открытию в ходе процесса механической обработки.

Электронные средства управления и контроля содержат, по меньшей мере, одну электронную карту ввода/вывода (не показана), помещенную в моторном отделении 32. Вводы могут быть связаны с датчиками, такими как датчик уровня смазывающей жидкости, датчик окончания механической обработки, датчик открытия кожуха отделения механической обработки, датчик загрузки рабочего двигателя 5, датчик температуры. Выводы могут быть связаны со следующими устройствами управления: независимое управление каждым двигателем, управление визуальным интерфейсом для пользователя, управление запиранием и отпиранием кожуха 70.

Далее будет описан пример режима работы станка по изобретению. В оптимальном варианте осуществления этот режим реализуется автоматически с помощью программного обеспечения автоматического режима работы.

Рабочий процесс будет описан в хронологическом порядке, начиная с состояния, в котором станок находится по окончании механической обработки, т.е. с состояния перехода к следующему циклу механической обработки.

При открытии кожуха 70 соответствующий датчик подает сигнал на электронное устройство управления и контроля. Оно включает первый двигатель 11, который производит несколько циклов возвратно-поступательного перемещения двигателя 12 и вала 16 с небольшой амплитудой для того, чтобы освободить абразивный диск 4 от остатков стружки предыдущей обработки заготовки. Затем подвижная каретка 13 отводится в крайнее положение к перегородке 3.

Одновременно двигатель 12 включается в направлении вращения, обратном направлению обработки. Двигатель 12 приводит вал 16, который за счет сил трения или с помощью отводящего устройства, как было описано выше, вызывает разворот подвижной каретки 13 в сторону от оси 18 двигателя механической обработки с ее выходом из станка наружу (фиг.2) для облегчения выполнения следующих операций.

Оператор может отделить отвинчиванием средства 6, 8 фиксации заготовки и модели, как было описано выше. Модель 9 заменяется путем отклеивания старой и приклеивания новой модели с использованием наконечника, который образует опорную часть и может быть закреплен приклеиванием в проточке модели. Заготовка заменяется либо отклеиванием обработанной заготовки, либо заменой средств 6 фиксации, которые могут быть предназначены для одноразового использования. Модель 9 изделия, его несущую опору и опору новой заготовки соединяют в трубчатом элементе 50.

Для оптимизации подлежащего механической обработке количества материала оператор примеряет на модель 9 различные центрирующие шаблоны и выбирает из них наименьший, который может быть надет на модель. Затем центрирующее устройство устанавливают на каретку с выравниванием, например, по опорным плоскостям 67, 68 прижима. Далее на соответствующую заготовку 7 наносят мгновенно застывающий клей, вставляют ее в гнездо 63, предусмотренное в центрирующем шаблоне, и склеивают ее со средствами 6 фиксации заготовки.

Подвижную каретку 13 переводят поворотом внутрь отделения 31 механической обработки и смещают (нажатием кнопок, управляющих быстрым возвратно-поступательным перемещением каретки) на исходную позицию для механической обработки. Оператор закрывает защитный кожух, электронные средства управления производят контроль уровня воды, например, посредством анализа сопротивления между средствами механической обработки и средствами перемещения. Электронные средства управления контролируют закрытие кожуха 70, например, с помощью выключателя с магнитоуправляемыми контактами, помещенного в неподвижной части корпуса 30, и магнита, помещенного в кожухе, который приближается к закрытой позиции. Если эти контрольные действия дают положительный результат, станок находится в состоянии готовности и рабочий процесс механической обработки инициируется нажатием двух упомянутых выше кнопок.

Двигатель 12 приводит во вращение вал 16, который через ремень 17 передает вращение на трубчатый элемент 50, а следовательно, приводит во вращение заготовку 7 и модель 9. При этом подвижная каретка 13 прижимается к диску 4 и копировальному щупу 10 под действием внутренних сил трения. Одновременно включается первый двигатель 11 привода подачи. Через систему винт-гайка 14, 15 он вызывает поступательное движение двигателя 12, вала 16, а следовательно, и заготовки и модели, таким образом, позволяя производить систематическое считывание копировальным щупом 10 наружной поверхности модели за исключением вогнутых зон. Одновременно включается двигатель 5 обработки, приводя во вращение абразивный диск 4. В течение всего этапа механической обработки вводы электронных средств управления контролируют определенное число датчиков, а именно запирания кожуха, уровня воды, внутренней температуры, нагрузки двигателя 5 обработки, кнопок ручного управления. Нажатие одной из двух кнопок является сигналом срочной остановки. Окончание механической обработки определяется электрическим контактом между подвижной кареткой 13 или средствами 6 фиксации заготовки с одной стороны и подшипниковой опорой 20 или абразивным диском 4 или другим элементом устройства с другой стороны. Нагрузка на двигателе 5 обработки может служить для управления скоростью двигателей 11 и 12 с помощью системы автоматического регулирования, которая позволяет оптимизировать скорость механической обработки в зависимости от рабочего усилия.

Когда подвижная каретка 13 доходит до позиции, в которой модель 9 больше не поддерживается копировальным щупом, каретка откидывается поворотом к подшипниковой опоре 20 узла механической обработки. При этом происходит замыкание электрического контакта и три двигателя 5, 11, 12 останавливаются. Обработанное изделие отделяется от остальной части заготовки и падает на дно отделения 31 механической обработки. Если падения не происходит, механическая обработка продолжается до тех пор, пока не кончится длина заготовки. Далее средства фиксации заготовки достигают абразивного диска, который также выполнен металлическим, и контакт окончания обработки вызывает остановку трех двигателей. Цикл обработки закончен возвращением к начальному моменту, соответствующему открыванию кожуха. Кожух может быть снят при удалении оси его шарнирного крепления, что облегчает опорожнение и очистку отделения 31 механической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ РЕЗКИ ТРУБ | 2003 |

|

RU2242333C1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| Агрегатный станок для копирной обработки | 1980 |

|

SU952532A1 |

| Копировально-фрезерный станок | 1987 |

|

SU1468684A1 |

| Станок для гибки металла с ручным приводом | 2021 |

|

RU2757170C1 |

| Деревообрабатывающий токарно-шлифовальный станок | 1990 |

|

SU1787768A1 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| Многошпиндельный копировально-фрезерный станок | 1974 |

|

SU682327A1 |

| КОПИРОВАЛЬНО-ФРЕЗЕРНЫЙ СТАНОК С ПАНТОГРАФОМ | 1998 |

|

RU2160658C2 |

| СПОСОБ И СТАНОК МЕХАНИЧЕСКОЙ ОБРАБОТКИ ПРЕДВАРИТЕЛЬНО ОБРАБОТАННЫХ ЗУБЧАТЫХ ЗАГОТОВОК, НАПРИМЕР ШЕСТЕРНЕЙ | 1999 |

|

RU2212315C2 |

Изобретение относится к области медицины и может быть использовано для механической обработки, по меньшей мере, одного объемного объекта, а именно элемента зубного протеза, посредством автоматического копирования. Станок содержит: абразивный диск (4) и приводные средства (5) для его приведения во вращение; средства (6) фиксации заготовки (7), которая подвергается механической обработке, и средства (12, 16, 17) их приведения во вращение; средства (8) фиксации модели (9) и средства (12, 16, 17) их приведения во вращение; копировальный щуп (10), выполненный с возможностью принудительного контакта с наружной поверхностью модели, и средства (11, 13, 14, 15, 16) взаимного перемещения между средствами фиксации заготовки и абразивным диском (4) и между средствами фиксации модели и копировальным щупом, при этом средства перемещения позволяют абразивному диску и копировальному щупу оставаться в постоянном контакте соответственно с заготовкой и с моделью; средства управления и контроля средств привода вращения абразивного диска и средств привода вращения средств фиксации модели, а также средств поступательного перемещения, при этом средства поступательного перемещения содержат подвижную каретку (13), которая имеет, по меньшей мере, две степени свободы и на которой установлены средства фиксации заготовки и средства фиксации модели. Технический результат - улучшение эргономических свойств станка и снижение стоимости эксплуатации станка. 18 з.п. ф-лы, 4 ил.

| WO 9605782 А, 29.02.1996 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОДГОНКИ КОНСТРУКЦИИ МОСТОВИДНОГО ЗУБНОГО ПРОТЕЗА | 1997 |

|

RU2192807C2 |

| US 5135393 А, 04.08.1992. | |||

Авторы

Даты

2004-07-20—Публикация

1999-12-17—Подача