Изобретение относится к области станкостроения, в частности, к производству деревообрабатывающих токарно-шлифоваПь- ных станков, предназначенных для механической обработки методом точения с одновременным шлифованием заготовок из древесины с получением фасонных деталей цилиндрической формы переменного сечения.

Целью изобретения является исключение корректировки кинематической погрешности обработки и упрощение конструкции.

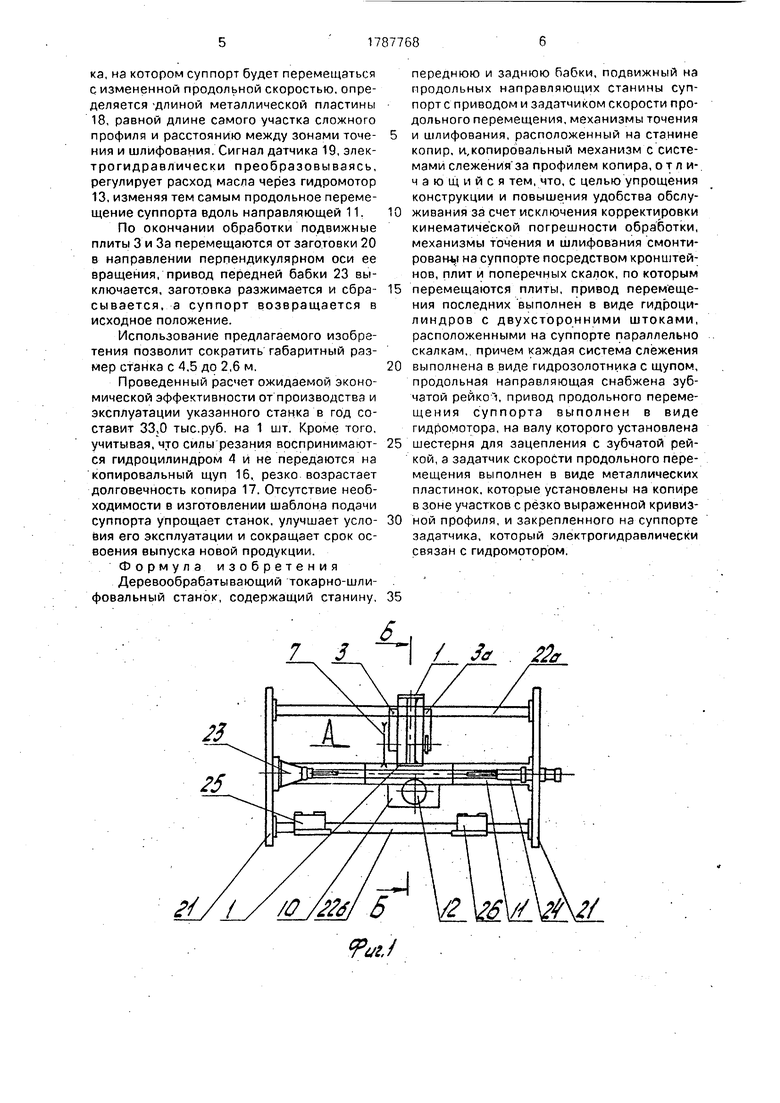

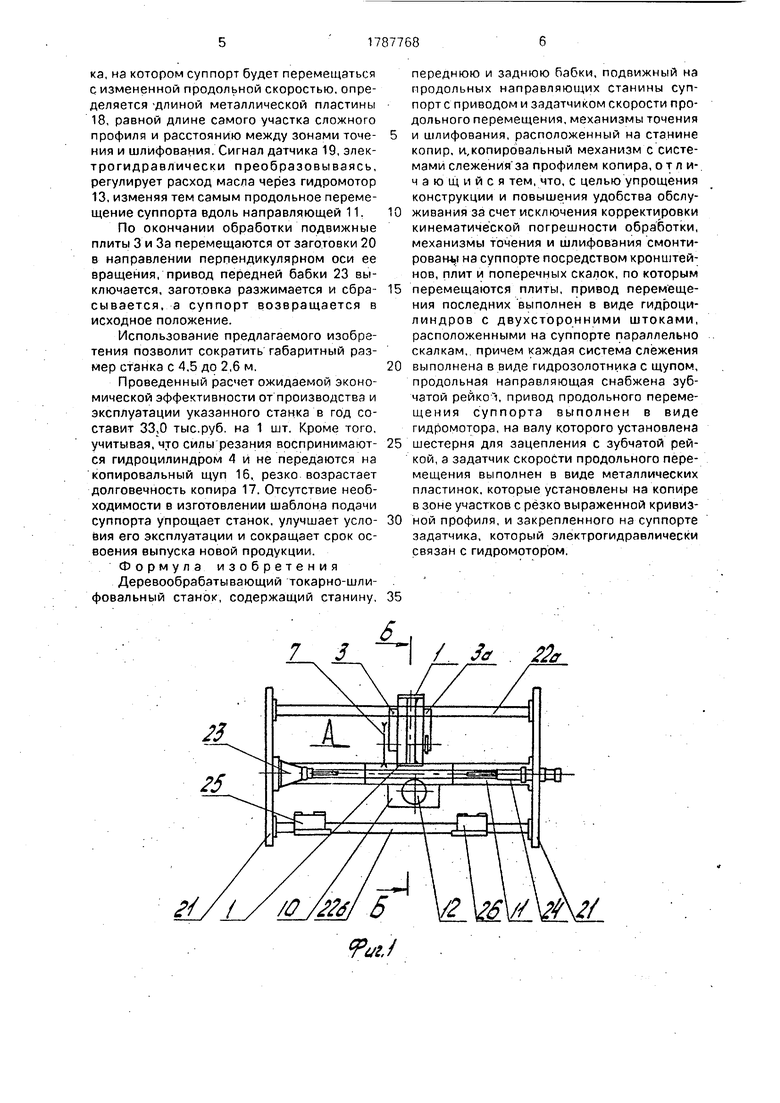

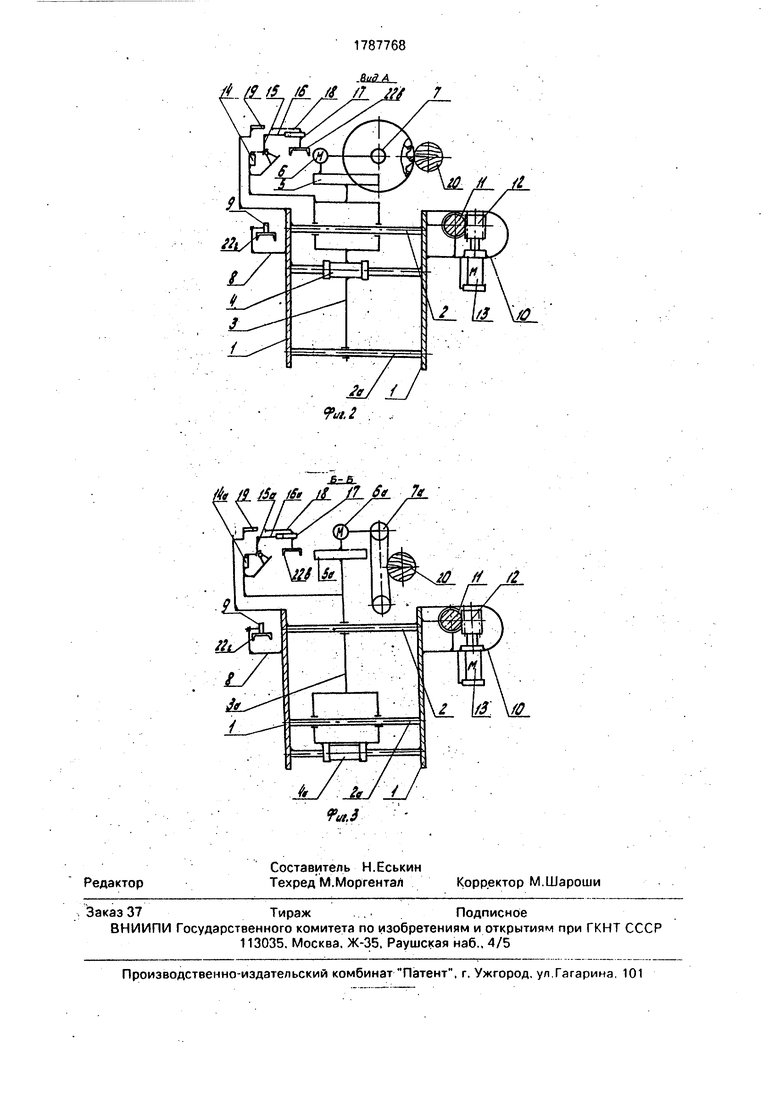

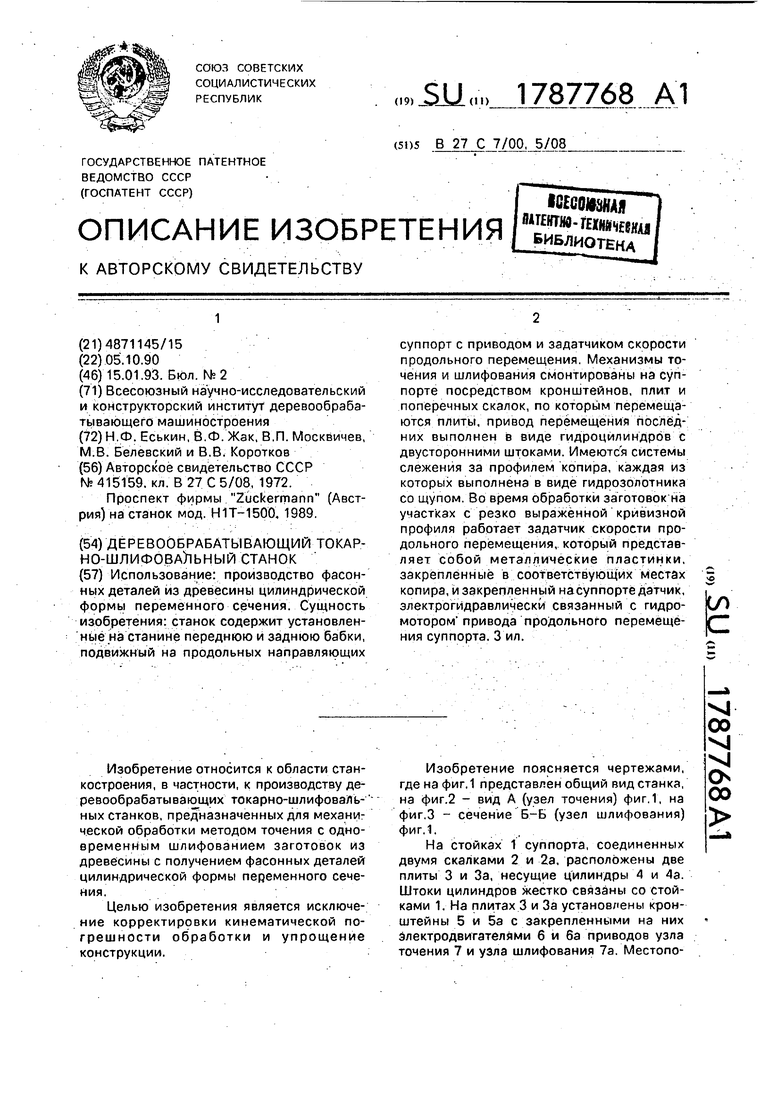

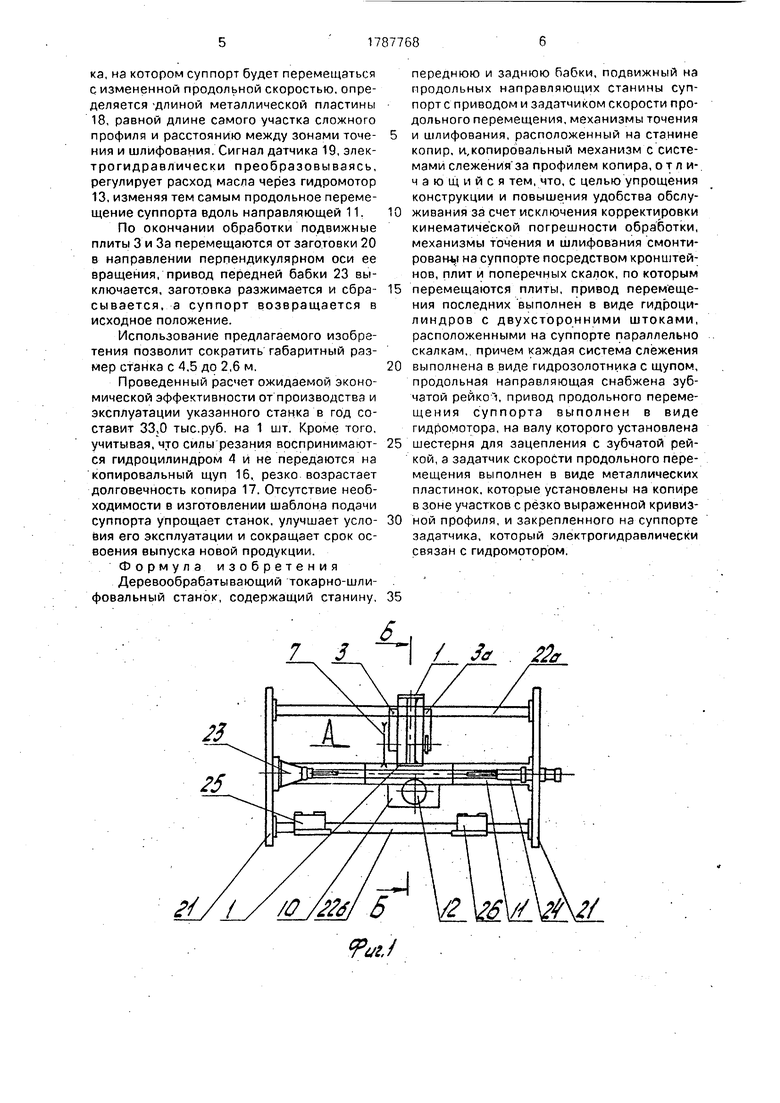

Изобретение поясняется чертежами, где на фиг.1 представлен общий вид станка, на фиг.2 - вид А (узел точения) фиг.1, на фиг.З - сечение Б-Б (узел шлифования) фиг.1.

На стойках 1 суппорта, соединенных двумя скалками 2 и 2а, расположены две плиты 3 и За, несущие цилиндры 4 и 4а. Штоки цилиндров жестко связаны со стойками 1. На плитах 3 и За установлены кронштейны 5 и 5а с закрепленными на них электродвигателями 6 и ба приводов узла точения 7 и узла шлифования 7а. МестопоVI00

VI

v4 О 00

ложение узлов резания (точения и шлифования) выбрано таким образом, что расстояние между зонами точения и шлифования составляет 70 мм. На одном из стоек 1 (левой) установлен кронштейн 8. связанный с подшипниковой опорой 9, а на другой стойке (правой) - корпус 10, который связан с направляющей 11 посредством втулок и содержит в себе шестерню 12, приводимую в движение гидромотором 13. На плитах.3 и За установлены также гидрозолотники 14 и 14а и Г-образные рычаги 15 и 15а с копировальными щупами 16 и 16а. На неподвижной части станк а установлен копир 17 с металлическими пластинами 18, обозначающими участки копира 17 с ярко выраженной кривизной профиля. На стойке 1 суппорта жестко установлен датчик 19, который выдает сигнал в тех случаях, когда он находится напротив металлических пластин 18. Направляющая 11 жестко соединена с боковыми стенками 21 станка. Кроме направляющей 11 стенки 21 станка соединены стяжками 22 (а,б,в,г), которые в совокупности со стенками образуют жесткую станину и одновременно являются опорами и направляющими для закрепления и перемещения других узлов станка. К левой стенке 21 станка (фиг.1) крепится передняя бабка 23 с индивидуальным приводом, осуществляющим вращение.детали. Задняя бабка 24 установлена на направляющей 11 и ее положение определяется длиной обрабатываемой детали. На стяжках 22 устанавливаются механизмы для создания проточек и выточек 25 и 26.

Станок работает следующим образом. Заготовка подается механизмом поштучной выдачи на позициюобработки, зажимается в центрах шпинделя и задней бабки 24, а сам механизм возвращается в исходное положение. После этого включается привод шпинделя заготовки и выдается команда на перемещение плит 3 и За-суппорта (с установленными на них узлами точения 7 и шлифования 7а соответственно) к заготовке перпендикулярно ее оси вращения. Перемещение плит 3 и За происходит до соприкосновения щупов 16 и 16а с копиром .17. Одновременно суппорт перемещается вдоль оси обрабатываемой заготовки 20, щупы 16 и 16а отслеживают профиль копира 17, а узлы точения 7 и шлифования 7а производят обработку .заготовки, 20.

Плиты 3 и За суппорта снабжены индивидуальными и одинаковыми по конструк- ции гидроследящими устройствами, работа которых абсолютно идентична. Рассмотрим работу устройства на примере узла точения 7. При подаче масла в рабочую полость гидромотора 13 начинает вращаться его вал с шестерней 12 со скоростью в зависимости от местоположения датчика 19 по отношению к пластинам 18. Поскольку шестерня 12

находится в зацеплении с рейкой направляющей 11, то обкатываясь вдоль рейки, она перемещает вместе с собой гидромотор 13, корпус 10 и весь суппорт станка. Поскольку ось обрабатываемой заготовки 20 парал0 лельна оси направляющей 11, то суппорт начинает перемещаться вдоль оси заготовки. При перемещении суппорта копировальный щуп 16 находится в постоянном контакте с формообразующей частью копи5 ра 17. В случае, если при перемещении суппорта вдоль оси заготовки 20 копировальный щуп 16 окажется на нисходящем участке копира 17, то под действием внутренней пружины гидрозолотника 14 ры0 чаг 15 повернется по часовой стрелке и будет давить на щуп 16 до тех пор, пока последний не переместится до соприкосновения с копиром. действием этой же пружины, шток, гидрозолотника 14 подни5 мется вверх и откроет канал подачи масла в правую по чертежу полость гидроцилиндра 4. При этом корпус цилиндра будет перемещаться вправо вместе с плитой 3/кронштей- ном 5, электродвигателем 6 и узлом резания

0 7. Таким образом осуществляется врезание режущего инструмента в деталь на нисходящем участке профиля копира. Это перемещение плиты 3 будет осуществляться до тех пор, пока .копировальный щуп 16 не упрется

5 на копир 17. В этом случае Г-образный рычаг 15 повернется против часовой стрелки, надавит на шток гидрозолотника 14 и перекроет канал подачи масла в правую по чертежу полость гидроцили,ндра. Аналогично

0 данная схема работает и на восходящем участке профиля копира. Отличие состоит лишь в. том, нто при движении суппорта вдоль оси детали, Г-образный рычаг 15 поворачивается против часовой стрелки, шток

5 гидрозолотника 14 утапливается, и масло поступает в левую по чертежу полость гидроцилиндра 4. При этом узел резания 7 от- . водится от детали 20 до тех пор, пока рычаг не повернется по часовой стрел ке и не отпу0 стит шток гидрозолотника 15 до нейтрального положения. При перемещении суппорта вдоль оси детали вместе с копировальным щупом 16 перемещается и жестко связанный с ним датчик 19, который дает

5 Сигнал о положении суппорта в зоне расположения установленных на копире 17 металлических пластинок 18. Этих пластинок 18 может быть несколько и они устанавливаются напротив участков с резко выраженной кривизной профиля. При этом длина участка, на котором суппорт будет перемещаться С измененной продольной скоростью, определяется -длиной металлической пластины 18, равной длине самого участка сложного профиля и расстоянию между зонами точе- ния и шлифования. Сигнал датчика 19, электрогидра в л ически преобразовываясь, регулирует расход масла через гидромотор 13, изменяя тем самым продольное перемещение суппорта вдоль направляющей 11.

По окончании обработки подвижные плиты 3 и За перемещаются от заготовки 20 в направлении перпендикулярном оси ее вращения, привод передней бабки 23 выключается, заготовка разжимается и сбра- сывается, а суппорт возвращается в исходное положение.

Использование предлагаемого изобретения позволит сократить габаритный размер станка с 4,5 до 2,6 м.

Проведенный расчет ожидаемой экономической эффективности от производства и эксплуатации указанного станка в год составит 33,0 тыс.руб. на 1 шт. Кроме того, учитывая, что силы резания воспринимают- ся гидроцилиндром 4 и не передаются на копировальный щуп 16, резко возрастает долговечность копира 17. Отсутствие необходимости в изготовлении шаблона подачи суппорта упрощает станок, улучшает уело- вия его эксплуатации и сокращает срок освоения выпуска новой продукции.

Формула изобретения

Деревообрабатывающий токарно-шли- фовальный станок, содержащий станину,

переднюю и заднюю бабки, подвижный на продольных направляющих станины суппорт с приводом и задзтчиком скорости продольного перемещения, механизмы точения и шлифования, расположенный на станине копир, и.,копировальный механизм с системами слежения за профилем копира, от л и-, чающийся тем, что, с целью упрощения конструкции и повышения удобства обслуживания за счет исключения корректировки кинематической погрешности обработки, механизмы точения и шлифования смонтирован. на суппорте посредством кронштейнов, плит и поперечных скалок, по которым перемещаются плиты, привод перемещения последних выполнен в виде гидроцилиндров с двухсторонними штоками, расположенными на суппорте параллельно скалкам, причем каждая система слежения выполнена в виде гидрозолотника с щупом, продольная направляющая снабжена зубчатой рейко 1, привод продольного перемещения суппорта выполнен в виде гидромотора, на валу которого установлена шестерня для зацепления с зубчатой рейкой, а задатчик скорости продольного перемещения выполнен в виде металлических пластинок, которые установлены на копире в зоне участков с резко выраженной кривизной профиля, и закрепленного на суппорте задатчика, который электрогидравлически связан с гидромотором.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОСНАСТКА ТОКАРНОГО СТАНКА ДЛЯ ОБРАБОТКИ ЗАГОТОВОК ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2179091C1 |

| СПОСОБ КОПИРОВАЛЬНОЙ ОБРАБОТКИ, КОПИРОВАЛЬНЫЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК "КТФ-1 МЕК" | 2007 |

|

RU2368484C2 |

| Станок для обработки концов труб | 1983 |

|

SU1117147A1 |

| Гидрокопировальный фрезерный станок | 1978 |

|

SU768571A1 |

| ТОКАРНО-РЕВОЛЬБЕРНЫЙ КОПИРОВАЛЬНЫЙ СТАНОК | 1968 |

|

SU217864A1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| Станок для обработки концов труб | 1982 |

|

SU1065088A1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| Копировальный станок | 1975 |

|

SU751580A1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

Использование: производство фасонных деталей из древесины цилиндрической формы переменного сечения. Сущность изобретения: станок содержит установленные на станине переднюю и заднюю бабки, подвижный на продольных направляющих суппорт с приводом и задатчиком скорости продольного перемещения. Механизмы точения и шлифования смонтированы на суппорте посредством кронштейнов, плит и поперечных скалок, по которым перемещаются плиты, привод перемещения послед- них выполнен в виде гидроцйлиндров с двусторонними штоками. Имеются системы слежения за профилем копира, каждая из которых выполнена в виде гидрозолотника со щупом. Во время обработки заготовок на участках с резко выраженной кривизной профиля работает задатчик скорости продольного перемещения, который представляет собой металлические пластинки, закреплённые в соответствующих местах копира, и закрепленный насуппортё датчик, электрогидравлическй связанный с гидромотором привода продольного перемещения суппорта. 3 ил.

ft&f

| 1972 |

|

SU415159A1 | |

| кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Проспект фирмы Zuckermann (Австрия) на станок мод | |||

| Устройство для уравновешивания одноцилиндровых двигателей и насосов | 1924 |

|

SU1500A1 |

Авторы

Даты

1993-01-15—Публикация

1990-10-05—Подача