Изобретение относится к способу и устройству механической обработки предварительно обработанных зубчатых заготовок, в особенности шестерней.

Предварительно обработанные зубчатые заготовки применяются во всех областях техники. Во многих случаях зубья шестерней подвергают предварительной обработке и после термической обработки доводят путем, например, шлифования. При обработке в режиме безлюдной технологии существует проблема нахождения зазора между поверхностями зубьев предварительно обработанной шестерни, то есть обеспечения исключающего столкновения ввода инструмента для чистовой обработки, представляющего собой шлифовальный круг или абразивный круг-червяк. В существующих станках, оснащенных лишь одним шпинделем для фиксации заготовки, проблема решается известными из техники способами, например, путем считывания наружного диаметра зубьев шестерни индуктивным датчиком. В ходе такой операции выверки ось заготовки обычно вращается с меньшим числом оборотов, чем в процессе обработки, с тем чтобы можно было измерить фактические координаты всех или, по меньшей мере, нескольких профилей ножек зуба, включая как правую, так и левую ножки зуба. В процессе дальнейших измерений выводят среднее значение фактических координат с целью компенсировать переменные отклонения измерений или деформации упрочнения. Координаты, определенные таким образом, используют как заданное контрольное значение при вводе инструмента для чистовой обработки посередине зазора между поверхностями зубьев шестерни. После этого может быть начат реальный процесс обработки.

В станках, действующих по принципу непрерывного шлифования, до ввода абразивного круга-червяка в зазоры между поверхностями зубьев заготовки частота вращения оси заготовки должна быть доведена до рабочей частоты вращения при обработке, затем ось заготовки синхронизируют с угловым положением шлифовального шпинделя, после чего начинают процесс обработки.

Все перечисленные отдельные операции, а именно смена заготовок, измерение координат ножек зуба, расчет среднего значения, вращательное перемещение заготовки в целевое заданное положение и доведение частоты вращения до рабочей частоты вращения при обработке, представляют собой непродуктивные временные затраты, приводящие к удорожанию обработанных деталей.

Для осуществления чистовой обработки зубчатых шестерней методом непрерывной шлифовки необходимы шлифовальные станки с многокоординатной системой ЧПУ. При правке абразивного круга на обычных устройствах правки также требуется система ЧПУ с множеством дополнительных координат правки. Уменьшение числа координат проходит к снижению производственных затрат и тем самым амортизационных издержек, начисляемых на стоимость обработанных деталей.

Ближайшим аналогом предложенного изобретения в части способа является известный способ механической обработки предварительно обработанных зубчатых заготовок на станке для окончательной обработки, имеющем базовую поверхность, на которой подвижно установлен первый рабочий орган, на котором смонтирован инструментальный шпиндель для фиксации чистового инструмента, шпиндель изделия и контактный датчик (см. GB 2005577, B 23 F 5/04, 1979)[1].

Ближайшим аналогом предложенного изобретения в части станка является известный станок для обработки предварительно обработанных зубчатых заготовок, имеющий базовую поверхность, инструментальный шпиндель для фиксации чистового инструмента, имеющий возможность вращения вокруг первой оси и приводимый в действие первым двигателем, шпиндель изделия для фиксации заготовки, приводимый в действие вторым двигателем, и, по меньшей мере, один контактный датчик [1].

Задача изобретения - добиться снижения затрат на чистовую обработку предварительно обработанных зубчатых заготовок.

Данная задача решается в настоящем изобретении, один из аспектов которого относится к способу механической обработки предварительно обработанных зубчатых заготовок на станке для окончательной обработки с базовой поверхностью, на которой подвижно установлен первый рабочий орган станка. На первом рабочем органе смонтирован инструментальный шпиндель для фиксации чистового инструмента. На базовой поверхности подвижно установлен несущий элемент, способный перемещаться, по меньшей мере, в два положения. На несущем элементе с возможностью вращения установлены, по меньшей мере, два шпинделя изделий, приводимые в действие одним двигателем. Предусмотрен, по меньшей мере, один контактный датчик для выверки позиции заготовки. Операцию выверки, имеющую целью обеспечить исключающий столкновения ввод инструмента в зазоры между поверхностями зубьев заготовки шестерни, осуществляют на необработанной заготовке, вновь помещенной на один из шпинделей изделий до того момента, как несущий элемент переместится в положение, в котором такая необработанная заготовка войдет в зацепление с инструментом.

В соответствии с другим аспектом изобретения упомянутая цель достигается с помощью станка для обработки предварительно обработанных зубчатых заготовок. Такой станок имеет базовую поверхность. На первой оси с возможностью вращения установлен инструментальный шпиндель для фиксации чистового инструмента, приводимый в действие первым двигателем. Второй двигатель перемещает несущий элемент, по меньшей мере, в два положения. На несущем элементе с возможностью вращения установлены, по меньшей мере, два шпинделя, служащих для фиксации изделий. Каждый шпиндель изделия приводится в движение третьим двигателем. Оба шпинделя изделий соединены с вращающимся датчиком. Предусмотрен, по меньшей мере, один контактный датчик для замера профилей ножек зубьев одной из заготовок, который производят в момент нахождения несущего элемента в положении, исключающем вхождение такой заготовки в зацепление с инструментом.

Прочие аспекты настоящего изобретения очевидны из нижеследующего описания.

Краткое описание чертежей

Предпочтительный вариант осуществления изобретения будет описан далее со ссылкой на приложенные чертежи, на которых:

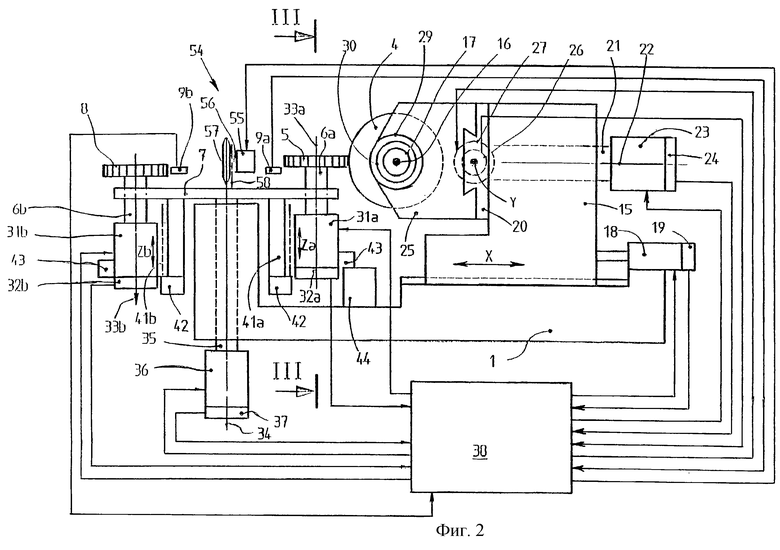

на фиг.1 схематически изображен вид сверху зубошлифовального станка;

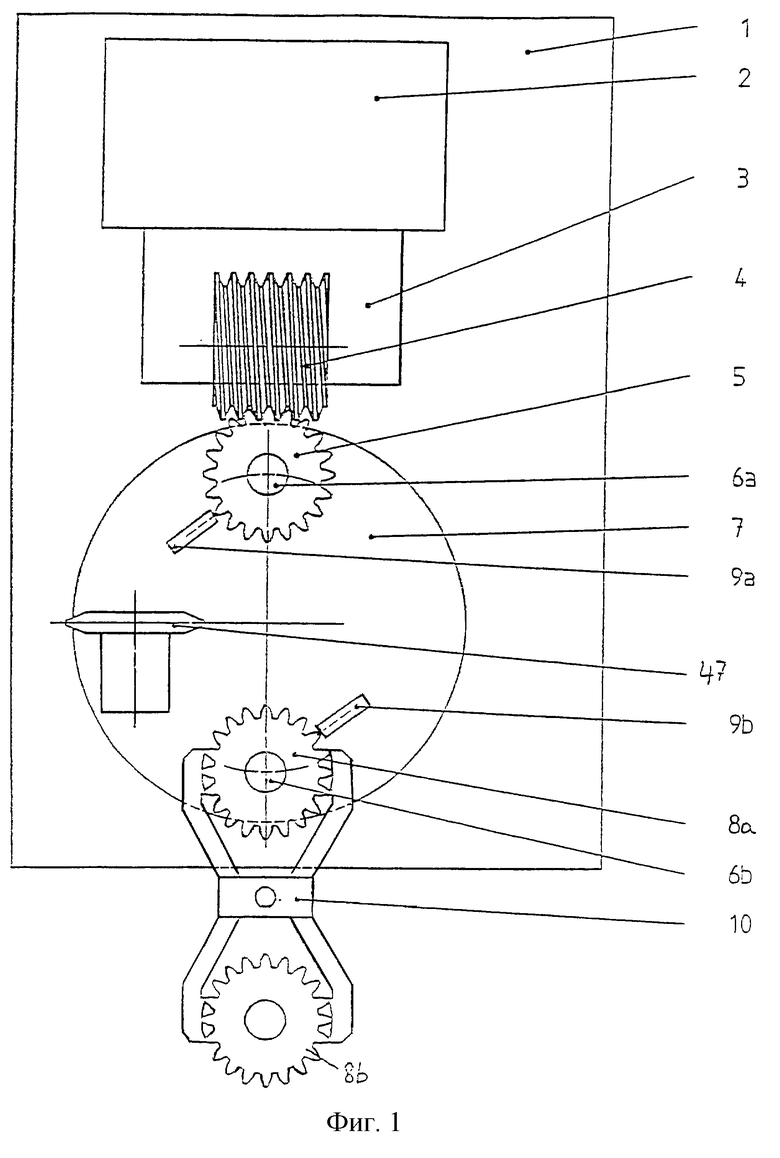

на фиг.2 схематически изображен вид станка сбоку;

на фиг.3 изображено поперечное сечение по линии III-III на фиг.2.

По направляющим базовой поверхности 1 станка поступательно перемещается первый подвижный рабочий орган 2 станка со шлифовальной бабкой 3, несущей абразивный круг-червяк 4. Абразивный круг-червяк 4 обрабатывает заготовку 5, зафиксированную на шпинделе 6а изделий, при этом шпиндель 6а с возможностью вращения установлен на поворотной опорной плите 7. На поворотной плите 7 также расположен второй шпиндель 6b изделий, используемый в ходе обработки заготовки 5 для замены обработанной заготовки 8а на необработанную заготовку 8b с помощью устройства 10 для загрузки деталей, и также в соответствии с изобретением дополнительно служащий для осуществления выверки без временных потерь. Такую выверку производят с помощью датчиков 9а или 9b, установленных на поворотной плите, в зависимости от того, какой из шпинделей 6а, 6b изделий в данный момент находится в рабочей позиции или позиции загрузки. Выверку начинают сразу по завершении операции загрузки и фиксации необработанной заготовки 8b на шпинделе 6b. С учетом того, что время обработки ограничено, это означает отсутствие потерь машинного времени на выверку, поскольку ее осуществляют параллельно процессу шлифования заготовки 5 или одновременно с поворотом плиты 7.

Дальнейшее сокращение непроизводительных потерь времени может быть достигнуто путем придания обоим шпинделям 6а, 6b изделий дополнительного вращения в процессе поворота плиты. Направление такого вращения противоположно направлению поворота плиты, но при этом синхронизировано с поворотом плиты таким образом, что заготовка 5 входит в зацепление с абразивным кругом или выходит из зацепления с ним без столкновений. При этом для отвода или подачи рабочего органа 2 после шлифования и перед шлифованием новой заготовки требуется лишь незначительное смещение, соответствующее припуску на шлифование необработанной заготовки 8b. Вместо шпинделей изделий дополнительное вращение может быть также придано постоянно вращающемуся шлифовальному шпинделю.

На фиг.2 проиллюстрирован подвижный рабочий орган 2 шлифовального инструмента, представляющий собой поперечный суппорт. Первый подвижный рабочий орган 15 способен поступательно перемещаться по базовой поверхности 1 перпендикулярно оси 16 шлифовального шпинделя 17 в направлении х и приводится в движение серводвигателем 18 с датчиком 19 перемещения. На подвижном рабочем органе 15 с возможностью поворота установлен несущий элемент 20, с помощью шпинделя 21 способный поворачиваться вокруг оси 22, перпендикулярной оси 16. Шпиндель 21 может быть снабжен устройством ручной установки угла наклона или, как проиллюстрировано, серводвигателем 23 с вращающимся датчиком 24. На несущем элементе 20 установлен второй подвижный рабочий орган 25, способный перемещаться параллельно оси 16. Такое перемещение абразивного колеса 4 в направлении у используют для осуществления смещения. Подвижный рабочий орган 25 приводится в движение дополнительным серводвигателем 26 с вращающимся датчиком 27. На подвижном рабочем органе 25 с возможностью вращения установлен шлифовальный шпиндель 17, приводимый в действие серводвигателем 29 с вращающимся датчиком 30.

Шпиндели 6а, 6b также приводятся в движение серводвигателем 31a, b с вращающимися датчиками 32а, b и вращаются вокруг осей 33а, b. Поворотная плита 7 закреплена на валу 35, опирающемся на базовую поверхность 1 с возможностью вращения вокруг оси 34, параллельной осям 33а, b. Вал 35 приводится в движение серводвигателем 36 и соединен с вращающимся датчиком 37.

Все двигатели, вращающиеся датчики и датчики перемещения соединены с устройством 38 управления.

С целью обеспечения перемещения заготовки 5 и инструмента 4 относительно друг друга по оси заготовки 5 (направление z), что необходимо для осуществления обработки по ширине зубьев, каждый шпиндель 6а, b соответственно опирается с возможностью вращения на подвижные рабочие органы 41а, b, опирающиеся на поворотную плиту 7 с возможностью перемещения в направлении z. Направляющая подвижного рабочего органа имеет нижний упор 42, ограничивающий перемещение вниз подвижных рабочих органов 41а, b. На каждом подвижном рабочем органе 41а, b с возможностью вращения смонтирован ролик 43. На случай, когда подвижный рабочий орган 41а находится в рабочей позиции, предусмотрен еще один подвижный рабочий орган 44, смонтированный на базовой поверхности 1 с возможностью перемещения в направлении под углом к осям 33а, b и 34. Подвижный рабочий орган 44 также приводится в движение серводвигателем 45 с вращающимся датчиком 46. Он имеет горизонтальную поверхность 47 качения, перпендикулярную осям 33а, b. При поступательном перемещении подвижного рабочего органа 44 с помощью двигателя 45 ролик 43 попадает на поверхность 47, а подвижный рабочий орган 41а выходит из упора 42 и сдвигается в направлении z. Поворот плиты 7 блокируется до тех пор, пока подвижный рабочий орган 44 не будет отведен назад в исходное положение, в котором ролик 43 приподнят над поверхностью 47.

Поскольку подвижный рабочий орган 41а, перемещающийся в направлении z, отделен от поперечных суппортов 15, 25, его конструкция может быть более простой, более жесткой и менее объемной. Таким образом, снижаются производственные затраты и требования по размещению. Оба подвижных рабочих органа 41a, b приводятся в движение одним двигателем, что также снижает затраты.

На поворотной плите 7 дополнительно смонтировано устройство правки 54. Оно состоит из двигателя 55 с выходным валом 56, на котором установлен правильный диск 57. Правильный диск 57 может быть выполнен, например, в соответствии со стандартом DE-A-19624842. Устройство правки 54 может также может поворачиваться вокруг оси 58 перпендикулярно оси вала 56 с помощью не проиллюстрированного двигателя.

Таким образом, поворотная плита 7 перемещается в три положения, а именно: проиллюстрированное первое положение, в котором зубчатое колесо 5 входит в зацепление с абразивным кругом-червяком 4, в повернутое на 180o положение, в котором в зацепление входит зубчатое колесо 8, и в повернутое на 90o положение, в котором происходит правка абразивного круга-червяка 4 с помощью устройства правки 54.

Поскольку в отличие от обычных процессов правки в данном случае правка происходит в том же положении, в котором происходит зацепление зубчатого колеса 5, точность правки может быть повышена за счет автоматической компенсации отклонений абразивного круга-червяка 4 от круглой формы. Правка может быть осуществлена с помощью системы ЧПУ перемещения каретки вдоль осей х, у, z, что в любом случае необходимо для шлифовки, при необходимости, с осуществлением дополнительных поворотов устройства правки 54 вокруг оси 58.

В отличие от проиллюстрированного варианта осуществления опорная плита 7 обоих шпинделей 6а, b изделий не вращается вокруг оси 34, а плавно линейно перемещается в два или три положения. В данном варианте осуществления необходимы два устройства 10 для загрузки деталей.

В том случае, если выверку зубчатого колеса 8 можно осуществить, когда плита 7 находится в неподвижном состоянии, т.е. в процессе шлифовки зубчатого колеса 5, на зубчатом колесе 8 может быть использован лишь один датчик 9 для выверки позиции заготовки, в данном случае неподвижно прикрепленный к базовой поверхности 1, что при определенных обстоятельствах оказывается достаточным.

Способ согласно изобретению может быть также осуществлен не с помощью цилиндрических абразивных кругов-червяков 4, а с использованием других шлифовальных инструментов, например, шлифовальных кругов, когда зубчатое колесо 5 периодически подают по кругу, или с использованием глобоидного абразивного круга-червяка, с помощью которого зубчатое колесо 5 подвергают обработке одновременно по всей ширине. Кроме того, способ может быть осуществлен в ходе других операций чистовой обработки зубчатых колес, например, при хонинговании или шевинговании, когда инструмент должен входить в зацепление с предварительно обработанной зубчатой заготовкой. В таких случаях абразивный круг-червяк 4 заменяют абразивным бруском или цилиндрическим шевером.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| СПОСОБ ЧИСТОВОЙ МЕХАНООБРАБОТКИ КОНИЧЕСКОГО ЗУБЧАТОГО КОЛЕСА В ОБЛАСТИ ГОЛОВКИ ЗУБА, МАШИНА ДЛЯ МЕХАНООБРАБОТКИ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС И СООТВЕТСТВУЮЩИМ ОБРАЗОМ ВЫПОЛНЕННЫЙ ШЛИФУЮЩИЙ ИНСТРУМЕНТ | 2016 |

|

RU2711327C1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ПЛОСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2167040C1 |

| Способ обработки зубчатого колеса и устройство для его осуществления | 1982 |

|

SU1452465A3 |

| УСТРОЙСТВО ДЛЯ ВЫСОКОСКОРОСТНОЙ ОТДЕЛОЧНОЙ ОБРАБОТКИ | 2009 |

|

RU2431558C2 |

| СПОСОБ ШЛИФОВАНИЯ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2015 |

|

RU2613821C2 |

| УСТРОЙСТВО ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ ВИНТОВ ПО КОПИРУ | 2005 |

|

RU2288816C1 |

| САМОЦЕНТРИРУЮЩАЯ ГОЛОВКА ДЛЯ ШЛИФОВАНИЯ ЭЛЛИПТИЧЕСКИХ ПОВЕРХНОСТЕЙ ВАЛОВ | 2002 |

|

RU2211134C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ЦИКЛОИДАЛЬНОГО ПРОФИЛЯ ЗУБА ПРЯМО- И КОСОЗУБЫХ ЦИЛИНДРИЧЕСКИХ ЦИКЛОИДАЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 2018 |

|

RU2688114C1 |

| ЗУБОШЛИФОВАЛЬНЫЙ СТАНОК С ГИДРАВЛИЧЕСКИМИ СВЯЗЯМИ ДЛЯ ШЛИФОВАНИЯ ЦИЛИНДРИЧЕСКИХ КОЛЕС | 2001 |

|

RU2223847C2 |

Изобретение относится к области машиностроения, безлюдной технологии. Способ осуществляют на станке для окончательной обработки, имеющем базовую поверхность, на которой подвижно установлен первый рабочий орган, на котором смонтирован инструментальный шпиндель для фиксации чистового инструмента, шпиндель изделия и контактный датчик. Для снижения затрат на обработку станок снабжен несущим элементом, способным перемещаться в, по меньшей мере, два положения, и, по меньшей мере, одним дополнительным шпинделем изделия. При этом указанные, по меньшей мере, два шпинделя изделия установлены на несущем элементе с возможностью привода каждого из них от отдельного двигателя, а операцию выверки позиции заготовки шестерни для исключения столкновения при вводе инструмента в зазоры между поверхностями ее зубьев осуществляют на необработанной заготовке, вновь помещенной на один из шпинделей изделий, до перемещения несущего элемента в положение, в котором такая необработанная заготовка войдет в зацепление с инструментом. 2 с. и 6 з.п. ф-лы, 3 ил.

| РЕЖУЩИЙ ИНСТРУМЕНТ | 1990 |

|

RU2005577C1 |

| ЗУБОШЛИФОВАЛЬНЫЙ СТАНОК С СИНХРОННОЙ СВЯЗЬЮ АБРАЗИВНОГО ЧЕРВЯЧНОГО ИНСТРУМЕНТА И ЗАГОТОВКИ | 0 |

|

SU200394A1 |

| Убошлифовальный станок для цилиндрических колес | 1966 |

|

SU339116A1 |

| Устройство для непрерывной подачи зубчатых заготовок | 1975 |

|

SU507417A1 |

| Способ ориентации зубчатого колеса относительно витков червячного абразивного круга | 1987 |

|

SU1463408A1 |

| DE 4308676 А1, 29.09.1994 | |||

| DE 29617120 U1, 03.04.1997. | |||

Авторы

Даты

2003-09-20—Публикация

1999-12-08—Подача