Данное изобретение относится к способу получения катализатора окисления, содержащего золото и титан.

Катализаторы, содержащие золото и титан, можно использовать для гидроокисления олефинов в оксиды олефинов. Например, известно окисление пропилена кислородом в присутствии водорода и катализатора, содержащего золото и титан, для получения оксида пропилена. Оксид пропилена является коммерчески важным исходным материалом для получения пропиленгликолей и простых полиэфирполиолов, которые используют для получения полиуретанов.

Катализатор, использованный в вышеуказанном способе гидроокисления, более конкретно включает золото на титансодержащем носителе. Носитель может быть выбран, например, из титаносиликатов, диоксида титана, титана, диспергированного на диоксиде кремния, и некоторых титанатов металлов. Катализатор может дополнительно, но необязательно содержать промотирующий металл, такой как щелочной, щелочноземельный или лантанидный редкоземельный металл, с целью повышения каталитической эффективности. Представляющие указанный способ и каталитическую композицию известного уровня техники публикации включают патенты РСТ WO 98/00413, WO 98/00414 и WO 98/00415.

Известен способ получения катализатора гидроокисления, включающего металл платиновой группы на титаносиликатном носителе, путем пропитки. Способ этого типа, представленный патентной публикацией WO 96/02323, описывает пропитку раствором соли металла платиновой группы титаносиликатного носителя и после этого восстановление пропитанного носителя водородом для регулирования состояний энергии связей металла платиновой группы. Восстановление водородом может требовать высоких температур, что нежелательно, поскольку восстановление невозможно достаточно хорошо регулировать.

В другом способе, согласно ЕР-А1-0709360, описываются катализаторы, включающие ультрамелкие частицы золота, осажденные на диоксиде титана, полученные способом нанесения покрытия осаждением. Данный способ включает получение водного раствора растворимой соли золота, регулирование рН между 7 и 11 и затем добавление диоксида титана к раствору. Образовавшийся композит кальцинируют для получения ультрамелких частиц золота, отложенных на диоксиде титана в качестве носителя.

Альтернативный, но близкий способ, примеры которого приводятся в патенте США 4839327 и ЕР-А1-0709360, включает способ соосаждения. Здесь водный раствор соединения золота с величиной рН между 7 и 11 добавляют по каплям к водному раствору растворимой соли титана, отрегулированному до того же диапазона рН, так чтобы образовался совместный осадок. Совместный осадок кальцинируют для получения металлического золота, отложенного на диоксиде металла.

В другом способе осаждения отложением, примеры которого приводятся в патенте США 4937219, получают катализатор, включающий ультрамелкие частицы золота, иммобилизованные на смешанном оксиде щелочноземельного металла и титана. Получение включает растворение или суспендирование соединения щелочного металла-титана, такого как титанат стронция, в водном растворе соединения золота, регулирование рН между 7 и 11 и добавление по каплям восстанавливающего агента, чтобы тем самым заставить ультрамелкие частицы золота осаждаться на титанате щелочноземельного металла. Указывается, что восстанавливающим агентом является формалин, гидразин или цитратные соли. Вариант данного способа раскрыт в патенте США 5051394, где рН водного раствора, содержащего соединение золота и водорастворимую соль титана, регулируют щелочным соединением для образования продукта совместного осаждения, к которому добавляют карбоновую кислоту или ее соль. Обработанный таким образом продукт совместного осаждения нагревают с образованием катализатора, включающего металлическое золото, осажденное на оксиде титана.

Все из вышеуказанных способов осаждения отложением и соосаждения имеют множество недостатков. В особенности, способы известного уровня техники требуют точного регулирования условий отложения на протяжении длительного периода времени. Кроме того, когда используют восстановитель, частицы золота могут восстанавливаться в растворе до прилипания к носителю, что приводит к неэффективному использованию золота. Поскольку имеется слабый контроль по всему точному количеству золота, которое отлагается на носитель, требуются дополнительные усилия для выделения неиспользованного золота из раствора для отложения. Другим недостатком этих способов является то, что способы известного уровня техники чувствительны к температуре. Они требуют также использования больших количеств растворителей и регулирования рН. Наконец, способы известного уровня техники могут привести к недостаточному прилипанию частиц золота к носителю.

С точки зрения вышеуказанного, было бы желательно найти простой, эффективный и воспроизводимый способ получения активного катализатора окисления, включающего золото, отложенное на титансодержащий носитель. Было бы желательно, если бы способ был лишен недостатков способов осаждения отложением и соосаждений. Было бы более желательно, если бы способ можно было приспособить для практических форм катализатора, таких как гранулированные и экструдированные титансодержащие носители. Было бы еще более желательно, если бы способ не требовал стадии извлечения золота. Такой способ мог бы уменьшить усилия, затраченные на получение катализатора и его стоимость и, что в равной степени важно, сохранять золото.

Данным изобретением является способ получения каталитической композиции, включающей золото на титансодержащем носителе. Способ включает пропитку носителя катализатора соединением золота и восстанавливающим агентом в условиях, достаточных для получения каталитической композиции. Пропитанный носитель, необязательно, можно прогревать перед использованием. Поскольку катализатор согласно данному изобретению включает титан, источник титана должен присутствовать в процессе получения катализатора. Это требование выполняется, когда носитель и/или восстанавливающий агент содержит титан. В соответствии с этим, слова “титансодержащий носитель”, которые используют для описания катализатора, широко включают варианты, в которых носитель первоначально содержит титан в виде диоксида титана, титаносиликата или титаната металла; или, в альтернативном случае, титан, полученный из восстанавливающего агента, был диспергирован на носителе, который первоначально не содержал титан, например титан, диспергированный на диоксиде кремния; или, в альтернативном случае, титан, полученный из восстанавливающего агента, был диспергирован на носителе, который первоначально содержал титан, такой как титан, диспергированный на диоксиде титана.

Настоящее изобретение обеспечивает простой, эффективный и воспроизводимый способ получения катализатора окисления, включающего золото, отложенное на титансодержащий носитель. Преимуществом способа изобретения является использование простых методик пропитки, а не сложных и требующих много времени методик осаждения отложением и соосаждения, раскрытых в известном уровне техники. Кроме того, преимуществом способа согласно изобретению по сравнению со способами известного уровня техники является то, что он позволяет использовать меньшие количества растворителя и не требует регулирования рН. Другим преимуществом его является то, что способ данного изобретения обеспечивает лучшее регулирование по всему количеству золота, отложенного на носитель. Поскольку способ данного изобретения эффективно использует золото, нет необходимости извлекать неиспользованное золото, как это требуется в способах известного уровня техники. В качестве следующего преимущества, способ изобретения можно использовать для получения практически пригодных форм катализатора, а именно катализаторов, полученных с гранулированными и экструдированными носителями. Наконец, в способе данного изобретения восстановление просто выполняют пропиткой носителя восстанавливающим агентом в противоположность способу восстановления водородом известного уровня техники. Все вышеперечисленные преимущества обеспечивают способ получения катализатора, который эффективен по цене и является более подходящим для коммерческих целей.

В другом аспекте данное изобретение является каталитической композицией, включающей золото на титансодержащем носителе. Катализатор получают вышеуказанным способом, включающим пропитку носителя катализатора соединением золота и восстанавливающим агентом, где восстанавливающий агент и/или носитель включает титан, причем пропитку проводят в условиях, достаточных для получения каталитической композиции. Катализатор, необязательно, можно нагревать перед использованием.

Как указано здесь ранее, катализатор, включающий золото на титансодержащем носителе, находит использование для гидроокисления олефинов в оксиды олефинов. Термин “гидроокисление” означает, что окисление олефина проводят кислородом в присутствии водорода с образованием оксида олефина. Вода образуется в качестве побочного продукта этого процесса, но вода может также быть образована прямым сжиганием водорода. Когда золото-титановый катализатор получают предпочтительными способами изобретения, катализатор образует меньшие количества воды в процессе гидроокисления по сравнению с катализаторами аналогичного состава, полученными способами известного уровня техники, что также является преимуществом его. Иллюстрацией вышеуказанного способа окисления является гидроокисление пропилена в оксид пропилена с использованием катализатора, включающего золото на титансодержащем носителе. Когда катализатор получают способом согласно данному изобретению, преимуществом катализатора является образование оксида пропилена с селективностью выше, чем 80 молярных процентов при превращении пропилена, по меньшей мере, 0,2 молярного процента.

Изобретение, описанное здесь, относится к способу получения каталитической композиции, включающей золото на титансодержащем носителе. Способ включает пропитку носителя катализатора соединением золота и восстанавливающим агентом в условиях, достаточных для получения каталитической композиции. Поскольку титан является существенным элементом описанной здесь каталитической композиции, источник титана требуется в процессе получения катализатора. В соответствии с этим носитель может обеспечить титан в виде носителя, включающего диоксид титана. В альтернативном случае, восстанавливающий агент может обеспечить титан, что иллюстрируется восстанавливающим агентом, титанорганическим соединением, таким как титаноцен, или координационным соединением, таким как титанилацетилацетонат. В альтернативном случае как носитель, так и восстанавливающий агент могут обеспечить источник титана. В альтернативном воплощении после стадии пропитки катализатор прогревают перед использованием.

В предпочтительном воплощении данного изобретения способ включает пропитку носителя катализатора соединением золота и восстанавливающим агентом, который не содержит титан, носителя, который содержит титан, в условиях, достаточных для получения каталитической композиции, включающей золото на титансодержащем носителе. После стадии пропитки катализатор можно, необязательно, прогреть перед использованием.

В другом предпочтительном воплощении данного изобретения способ включает пропитку носителя катализатора соединением золота и титансодержащим восстанавливающим агентом, который не содержит титан, в условиях, достаточных для получения каталитической композиции, включающей золото на титансодержащем носителе. Титансодержащий восстанавливающий агент предпочтительно выбран из титанорганических соединений и координационных соединений титана. Таким же образом катализатор можно, необязательно, нагревать после стадии пропитки и перед использованием.

В третьем предпочтительном воплощении данного изобретения катализатор далее включает, по меньшей мере, один промотирующий металл. В качестве промотора можно использовать любой металл или ион металла, который повышает производительность катализатора в способе окисления. Промотирующие металлы описываются более конкретно ниже. При получении катализатора, содержащего промотирующий металл, носитель пропитывают соединением золота, по меньшей мере, одним соединением промотирующего металла и восстанавливающим агентом в условиях, достаточных для получения каталитической композиции. Как указано здесь ранее, либо восстанавливающий агент, либо носитель катализатора или оба содержат титан. Катализатор можно, необязательно, прогревать после пропитки и перед использованием.

Еще в одном предпочтительном воплощении после стадии(ий) пропитки и перед необязательной стадией нагревания носитель промывают. Если в результате промывки удаляются желательные ионы промотирующего металла, тогда в другом предпочтительном воплощении изобретения носитель можно обработать раствором ионов промотирующего металла после стадии промывки и перед необязательной стадией нагревания для пополнения подачи ионов промотирующего металла на носитель.

Как указано здесь выше, катализатор, полученный способом согласно данному изобретению, включает золото и титансодержащий носитель. Катализатор может, необязательно, включать, по меньшей мере, один промотирующий металл, который предпочтительно выбран из металлов группы 1, группы 2, серебра, лантанидных редкоземельных металлов и актинидных металлов Периодической таблицы и их смесей. Золото может существовать в степени или степенях окисления, составляющих приблизительно от +3 до 0, как определено рентгеноэлектронной спектроскопией. Считается, что восстанавливающий агент, который используют в способе данного изобретения, превращает, по меньшей мере, часть золота из степени окисления приблизительно от +3 до степени окисления, меньше, чем приблизительно +3. Золото может существовать в виде ионов или заряженных кластеров, и/или дискретных частиц золота, и/или смешанных частиц золото-промотирующий металл, и/или атомов золота или кластеров атомов, диспергированных по всей поверхности носителя. Частицы золота могут быть видны или могут быть не видны при анализе просвечивающей электронной микроскопией высокого разрешения (HR-TEM) и/или Mie-рассеянием. Средний размер частиц золота предпочтительно составляет меньше, чем 500  , более предпочтительно, меньше, чем 200

, более предпочтительно, меньше, чем 200  и очень предпочтительно, меньше, чем 100

и очень предпочтительно, меньше, чем 100  . Титан в типичном случае присутствует в положительной степени окисления, как определено рентгеноэлектронной и рентгеновской абсорбционной спектроскопией.

. Титан в типичном случае присутствует в положительной степени окисления, как определено рентгеноэлектронной и рентгеновской абсорбционной спектроскопией.

Загрузка золотом титансодержащего носителя может быть любой загрузкой при условии, что полученный катализатор является активным в описанном здесь способе гидроокисления, где олефин окисляют кислородом в присутствии водорода в оксид олефина. Загрузка золота обычно выше, чем 0,001 массового процента (10 частей на миллион) в расчете на общую массу золота и носителя. Загрузка золота, предпочтительно, выше, чем 0,005, и более предпочтительно, выше, чем 0,010 массового процента в расчете на общую массу золота и носителя. Загрузка золота обычно меньше, чем 20 массовых процентов. Загрузка золота предпочтительно меньше, чем 10,0, более предпочтительно меньше, чем 5,0 массовых процентов.

Методики пропитки известны в данной области, такие как, например, методики, описанные Charles N. Satterfield in Heterogenous Catalysis in Practice, McGraw-Hill Book Company, New York, 1980, pp. 82-84. В этой процедуре носитель смачивают раствором, содержащим представляющее интерес растворимое соединение или растворимое соединение представляющего интерес иона. В настоящем случае используют раствор, содержащий соединение золота, и раствор, содержащий восстанавливающий агент. Пропитку можно проводить до точки начального смачивания, или до точки меньшего смачивания, или до точки большего смачивания избытком раствора, как желательно. Пропитку предпочтительно проводят до точки начального смачивания или точки меньшего смачивания. Температура осаждения в типичном случае составляет приблизительно от температуры окружающей среды (21°C), до приблизительно 100°С, предпочтительно приблизительно от 21°С до приблизительно 50°С. Осаждение обычно проводят при давлении окружающей среды. Носитель можно обработать многократными пропитками. Более конкретные детали способа пропитки описываются ниже.

В способе данного изобретения можно использовать подходящим образом любое соединение золота, которое можно растворить с образованием раствора для пропитки. Можно использовать водные и неводные растворители. Не ограничивающие примеры растворимых соединений золота включают хлорзолотую кислоту, хлораурат натрия, хлораурат калия, цианид золота, смешанный цианид калия и золота, трихлорангидрид диэтиламинзолотой кислоты, ацетат золота, алкилзолотогалогениды, предпочтительно хлорид, а также аураты щелочных минералов, включая аурат лития, аурат натрия, аурат калия, аурат рубидия и аурат цезия. Соединением золота предпочтительно является хлорзолотая кислота или ее соль щелочного металла. Алкилзолотогалогениды, предпочтительно хлорид, подходящим образом используют с неводными растворителями. В типичном случае молярность растворимого соединения золота в растворе для пропитки составляет от 0,001 М до точки насыщения растворимого соединения золота, предпочтительно от 0,005 М до 1,0 М.

Любой восстанавливающий агент, который можно растворить с образованием раствора дли пропитки, можно подходящим образом использовать в способе настоящего изобретения.

Восстанавливающий агент можно классифицировать на две категории: те, которые не содержат титан, и те, которые содержат титан. В первой категории типичным восстанавливающим агентом является органическое соединение, которое способно окисляться. Подходящие органические восстанавливающие агенты включают, не ограничиваясь, карбоновые кислоты и их соли, спирты и их алкоксидные соли, сахара, алканоламины и алкиламины. Конкретные виды, иллюстрирующие, но не ограничивающие эти группы, включают уксусную кислоту, молочную кислоту, лимонную кислоту, малеиновую кислоту, коричную кислоту и ацетаты, лактаты, цитраты, малеаты и циннаматы щелочных и щелочноземельных металлов, а также глюконаты щелочных металлов, глюкозу, метанол, этанол, изопропанол, этаноламин и изопропиламин. Восстанавливающий агент предпочтительно выбран из С6-20-сахаров, С2-20-карбоновых кислот, C1-15-алифатических спиртов, C1-15-алкиламинов, солей щелочных и щелочноземельных металлов вышеуказанных сахаров, карбоновых кислот и спиртов и смесей любого из вышеуказанных соединений. Наиболее предпочтителен восстанавливающий агент, выбранный из метанола, этанола, изопропанола, этаноламина, уксусной кислоты, молочной кислоты, лимонной кислоты, малеиновой кислоты, коричной кислоты, ацетата натрия, лактата натрия, цитрата натрия, малеата натрия, циннамата натрия и их смесей. В типичном случае молярность органического восстанавливающего агента в растворе для пропитки составляет от 0,001 М до точки насыщения восстанавливающего агента, предпочтительно от 0,005 М до 1,0 М. В альтернативном воплощении изобретения растворитель раствора для пропитки может также действовать в качестве восстанавливающего агента, как может быть в случае со спиртами, подобными метанолу и этанолу.

Загрузка органического восстанавливающего агента на носитель может изменяться в широком диапазоне, таким образом, чтобы полученный катализатор был активным в способе гидроокисления, описанном здесь. Обычно молярное отношение органического восстанавливающего агента к золоту больше, чем 0,5:1, предпочтительно больше, чем 1:1. В некоторых воплощениях изобретения молярное отношение органического восстанавливающего агента к золоту может быть меньше, чем 100:1 и предпочтительно меньше, чем 20:1. В других воплощениях изобретения, например, когда восстанавливающий агент действует также в качестве растворителя для пропитки, молярное отношение органического восстанавливающего агента к золоту может быть больше, чем 10000:1 и может даже достичь бесконечности, особенно, когда концентрация золота является низкой.

Во второй категории восстанавливающий агент сам содержит титан, более конкретно, в виде титанорганического соединения или координационного соединения титана. Термин “титанорганическое соединение” определяют как соединение, содержащее титан-углеродную σ-связь или титан-углеродную π-связь. Титан-углеродную σ-связь обнаруживают, например, в алкилтитановых соединениях, таких как диметилтитандихлорид. Титан-углеродную π-связь обнаруживают, например, в циклопентадиенилтитановых соединениях и арилтитановых соединениях, таких как титаноцен. Термин “координационное соединение титана” определяют как соединение, содержащее атом или ион титана, связанный с органической молекулой либо нейтральной, либо анионной валентностью, такой как алкиламин, алкоксилат или карбоксилат. В типичном случае нейтральная или ионная органическая молекула содержит донорную пару электронов. В способе согласно данному изобретению можно использовать любое титанорганическое соединение или координационное соединение титана, пока органический компонент соединения может быть окислен. Не ограничивающие примеры подходящих титансодержащих восстанавливающих агентов включают алкоксиды титана, такиекак изопропоксид титана, пропоксид титана, этоксид титана, бутоксид титана и гликолят титана; карбоксилаты титана, такие как оксалат титана, лактат титана, цитрат титана и титанилацетилацетонат; и дициклопентадиенилтитангалогениды, такие как дициклопентадиентитандихлорид и другие органотитаноценгалогениды. Титанорганическое соединение предпочтительно выбрано из соединений циклопентадиенилтитана и соединений алкилтитана. Координационное соединение титана предпочтительно выбрано из алкоксидов титана и карбоксилатов титана. В типичном случае молярность титансодержащего восстанавливающего агента в растворе для пропитки составляет от 0,001 М до точки насыщения титанорганического соединения, предпочтительно от 0,005 М до 1,0 М.

Загрузку титансодержащего восстанавливающего соединения на носитель можно варьировать в широких пределах, пока получаемый катализаторы является активным в способе гидроокисления, описанном здесь. В общем, титансодержащий восстанавливающий агент загружают на носитель вплоть до требуемой загрузки титана. Загрузка титана обычно выше, чем 0,02 массового процента, предпочтительно выше, чем 0,1 массового процента и более предпочтительно выше, чем 0,5 массового процента в расчете на массу носителя. Загрузка титана обычно меньше, чем 20 массовых процентов и предпочтительно меньше, чем 10 массовых процентов в расчете на массу носителя.

Подходящие растворители для получения растворов для пропитки включают неорганические и органические растворители и их смеси, в которых соединение, которое нужно растворить, растворимо и стабильно. Обычно растворитель должен легко испаряться, поскольку впоследствии растворитель для пропитки удаляют из носителя. Не ограничивающие примеры подходящих растворителей включают воду, алифатические спирты и полиолы, алифатические и ароматические углеводороды, кетоны, сложные эфиры, простые эфиры и их смеси. Вода и спирты являются предпочтительными растворителями для соединения золота и могут быть также предпочтительными для органического восстанавливающего агента. Однако, если вода взаимодействует с титанорганическим соединением или координационным соединением титана, то это соединение предпочтительно растворяют в нереакционноспособном органическом растворителе. Как указано здесь выше, растворители, такие как спирты, могут также действовать в качестве восстанавливающего агента.

Если восстанавливающий агент не содержит титан, тогда требуется титансодержащий носитель. Титансодержащий носитель может иметь различные формы, в том числе формы, описанные ниже.

а. Диоксид титана

Аморфный и кристаллический диоксид титана можно подходящим способом использовать в качестве титансодержащего носителя. Кристаллические фазы включают анатаз, рутил и брукит, включенные в эту категорию фазы, являются композитами, включающими диоксид титана, нанесенный на оксиды металла, такие как диоксид кремния и оксид алюминия.

b. Титанаты металлов

В качестве носителя катализатора могут применяться также подходящие стехиометрические и нестехиометрические соединения, включающие титанаты металлов. Титанаты металлов могут быть кристаллическими или аморфными. Титанаты металлов предпочтительно выбраны из титанатов промотирующих металлов, не ограничивающие примеры которых включают титанаты металлов группы 1, группы 2 и лантанидных и актинидных металлов. Титанат промотирующего металла предпочтительно выбран из титаната магния, титаната кальция, титаната бария, титаната стронция, титаната натрия, титаната калия и титанатов эрбия, лютеция, тория и урана.

с. Титаносиликаты

Кристаллические и аморфные титаносиликаты, предпочтительно пористые титаносиликаты также подходящим образом используют в качестве носителя. Титаносиликаты обладают каркасной структурой, образованной из SiO , тогда как мезопора имеет диаметр пор или критический размер, составляющий от более чем 20 до приблизительно 200

, тогда как мезопора имеет диаметр пор или критический размер, составляющий от более чем 20 до приблизительно 200  . Объединенный объем микропор и мезопор предпочтительно включает 70 процентов или больше от общего объема пор и более предпочтительно 80 процентов или больше общего объема пор. Оставшуюся часть объема пор будут составлять макропоры, которые имеют диаметр пор больше, чем 200

. Объединенный объем микропор и мезопор предпочтительно включает 70 процентов или больше от общего объема пор и более предпочтительно 80 процентов или больше общего объема пор. Оставшуюся часть объема пор будут составлять макропоры, которые имеют диаметр пор больше, чем 200  . Макропоры включают пустые пространства между частицами или кристаллитами.

. Макропоры включают пустые пространства между частицами или кристаллитами.

Диаметр пор (или критический размер), распределение размера пор и площадь поверхности пористого титаносиликата можно получить из измерения изотерм адсорбции и объема пор. В типичном случае измерения проводят на титаносиликате в порошкообразной форме с использованием в качестве адсорбата азота при 77 К или аргона при 88 К и с использованием любого подходящего анализатора адсорбции, такого как инструмент Micromeritics ASAP 2000. Величину объема микропор получают из объема адсорбции пор, имеющих диаметр в диапазоне от 4 до 20  . Подобным же образом величину объема мезопор получают из объема адсорбции пор, имеющих диаметр в диапазоне более 20 до приблизительно 200

. Подобным же образом величину объема мезопор получают из объема адсорбции пор, имеющих диаметр в диапазоне более 20 до приблизительно 200  . На основании формы изотермы адсорбции можно сделать количественную идентификацию типа пористости, например, микропористого или макропористого типа. Кроме того, повышенную пористость можно коррелировать с повышенной площадью поверхности. Диаметр пор (или критический размер) можно вычислить из указанных данных с использованием уравнений, описанных Charles N. Satterfield in Heterogeneous Catalysis in Practice, McGraw-Hill Book Company, New York, 1980, pp. 106-114.

. На основании формы изотермы адсорбции можно сделать количественную идентификацию типа пористости, например, микропористого или макропористого типа. Кроме того, повышенную пористость можно коррелировать с повышенной площадью поверхности. Диаметр пор (или критический размер) можно вычислить из указанных данных с использованием уравнений, описанных Charles N. Satterfield in Heterogeneous Catalysis in Practice, McGraw-Hill Book Company, New York, 1980, pp. 106-114.

Кроме того, кристаллические пористые титаносиликаты можно идентифицировать способами дифракции рентгеновских лучей (XRD), либо сравнением рентгенограммы XRD представляющего интерес материала с ранее опубликованным стандартом, либо анализом рентгенограммы XRD монокристалла для определения каркасной структуры и, если присутствуют поры, геометрии пор и размера пор.

Не ограничивающие примеры пористых титаносиликатов, которые подходящим образом используют в способе данного изобретения, включают пористые аморфные титаносиликаты; пористые слоистые титаносиликаты; кристаллические микропористые титаносиликаты, такие как силикалит-1 титана (TS-1), силикатит-2 титана (TS-2), титаносиликат бета (Ti-бета), титаносиликат ZSM-12 (Ti-ZSM-12) и титаносиликат ZSM-48 (Ti-ZSM-48); а также мезопористые титаносиликаты, такие как Ti-MCM-41.

Пористая структура TS-1 включает две взаимосвязанные, в основном цилиндрические, 10-кольцевые поры с диаметром приблизительно 5  . 10-Кольцевая пора образована всего из десяти тетраэдров (SiO

. 10-Кольцевая пора образована всего из десяти тетраэдров (SiO

Структура пор ТS-2 включает одну трехмерную 10-кольцевую микропористую систему. TS-2 можно синтезировать способами, описанными в следующих ссылках: J.Sudhakar Reddy and R.Kumar, Zeolites, 1992, 12, рp. 95-100; by J.Sudhakar Reddy and R.Kumar, Journal of Catalysis, 1991, 130, pp. 440-446; and by A.Tuel and Y.Ben Taaritf Applied Catal. A.General, 1993, 102, pp. 69-77

Пористая структура Ti-бета включает две взаимосвязанные 12-кольцевые, в основной цилиндрические поры с диаметром приблизительно 7  . Структура и получение титаносиликата бета были описаны в следующих ссылках: публикация патента WO 94/02245 (1994); М.А.Саmblor, A.Corma, and J.H.Perez-Pariente, Zeolites, 1993, 13, pp. 82-87; and M.S.Rigutto, R.de Ruiter, J.P.M.Niederer, and H.van Bekkum, Stud. Surf. Sci. Cat., 1994, 84, pp. 2245-2251.

. Структура и получение титаносиликата бета были описаны в следующих ссылках: публикация патента WO 94/02245 (1994); М.А.Саmblor, A.Corma, and J.H.Perez-Pariente, Zeolites, 1993, 13, pp. 82-87; and M.S.Rigutto, R.de Ruiter, J.P.M.Niederer, and H.van Bekkum, Stud. Surf. Sci. Cat., 1994, 84, pp. 2245-2251.

Пористая структура Ti-ZSM-12 включает одну одномерную 12-кольцевую канальную систему размером 5,6×7,7  , как указывается S. Gontier and A. Tuel, там же.

, как указывается S. Gontier and A. Tuel, там же.

Пористая структура Ti-ZSM-48 включает одномерную 10-кольцевую канальную систему размером 5,3 на 5,6  , как указывается R. Szostak, Handbook of Molekular Sieves, Chapman and Hall, New York, 1992, pp. 551-553. Другие ссылки на получение и свойства Ti-ZSM-48 включают C.B.Dartt, C.B.Khouw, H.X.Li, and M.E.Davis, Micgcoporous Materials, 1994, 2, pp. 425-437; and A.Tuel and У.Ben Taarit, Zeolites, 1996, 15, pp. 164-170.

, как указывается R. Szostak, Handbook of Molekular Sieves, Chapman and Hall, New York, 1992, pp. 551-553. Другие ссылки на получение и свойства Ti-ZSM-48 включают C.B.Dartt, C.B.Khouw, H.X.Li, and M.E.Davis, Micgcoporous Materials, 1994, 2, pp. 425-437; and A.Tuel and У.Ben Taarit, Zeolites, 1996, 15, pp. 164-170.

Ti-MCM-41 является гексагональной фазой, изоморфной алюмосиликату МСМ-41. Каналы МСМ-41 являются одноразмерными с диаметрами, составляющими приблизительно от 28 до 100  . Ti-MCM-41 можно получить, как описано в следующих ссылках: S.Gontier and A.Tuel, Zeolites, 1996, 15, pp. 601-610; and M.D.Alba, Z.Luan, and J.Klinowski, J.Phys. Chem., 1996, 100, pp. 2178-2182.

. Ti-MCM-41 можно получить, как описано в следующих ссылках: S.Gontier and A.Tuel, Zeolites, 1996, 15, pp. 601-610; and M.D.Alba, Z.Luan, and J.Klinowski, J.Phys. Chem., 1996, 100, pp. 2178-2182.

Атомное отношение кремния к титану (Si:Ti) титаносиликата может быть любым отношением, которое обеспечивает активный и селективный катализатор эпоксидирования в описанном здесь способе гидроокисления. Обычно выгодное атомное отношение Si:Ti равно или более приблизительно 5:1, предпочтительно равно или более приблизительно 10:1. Обычно выгодное атомное отношение Si:Ti равно или меньше, чем приблизительно 200:1, предпочтительно равно или меньше, чем приблизительно 100:1. Отмечается, что атомное отношение Si:Ti, определенное здесь, относится к объемному отношению.

d. Титан, диспергированный на диоксиде кремния

Другой подходящий носитель для катализатора согласно данному изобретению включает титан, диспергированный на диоксиде кремния, целый ряд таких носителей можно получить коммерческим способом. В альтернативном случае этот тип носителя можно получить способом, описанным в публикации патента РСТ WO 98/00415. В последней ссылке ионы титана диспергируют по всей поверхности диоксида кремния, по существу в дезорганизованной фазе. Термин “по существу” означает, что более чем приблизительно 80 массовых процентов титана существует в неупорядоченной фазе. Предпочтительно больше, чем 85%, еще более предпочтительно больше, чем 90 и очень предпочтительно больше чем 95 массовых процентов титана существует в неупорядоченной фазе. Этот результат подразумевает, что в типичном случае меньше, чем 20, предпочтительно меньше, чем 15, еще более предпочтительно меньше, чем 10, и очень предпочтительно меньше, чем 5 массовых процентов титана в носителе существует в организованной кристаллической форме, особенно в форме кристаллического диоксида титана. Таким образом, в своей типичной форме носитель в основном не содержит кристаллический диоксид титана и в своей наиболее предпочтительной форме по существу не содержит кристаллический диоксид титана. Просвечивающую электронную микроскопию высокого разрешения и дисперсионный рентгеновский анализ (EDX) можно использовать для получения изображения золота и титана в катализаторе.

Неупорядоченную фазу титана можно отличить от в основном кристаллического диоксида титана микроскопией HR-TEM и/или спектроскопией комбинационного рассеяния света. Кроме того, неупорядоченная фаза не имеет определенную дифракционную рентгенограмму (XRD). Однако анализ XRD менее чувствителен при обнаружении кристаллического диоксида титана. В соответствии с этим отсутствие XRD-рентгенограммы, характерной для кристаллических в основном фаз диоксида титана, не является убедительным доказательством того, что эти фазы отсутствуют в носителе. Диффузионная отражательная спектроскопия в ультрафиолетовой видимой области (UV-VIS DRS) дает третий аналитический способ, который может провести различие между неупорядоченной фазой титана и кристаллическим диоксидом титана. В типичном случае любой из HR-TEM, спектроскопии комбинационного рассеяния или UV-VIS DRS можно использовать для идентификации неупорядоченной фазы. Кроме того, абсорбционную рентгеноструктурную спектроскопию на краю К-полосы поглощения титана (XANES) можно использовать как дополнение к HR-TEM, спектроскопии комбинационного рассеяния и/или UV-VIS DRS для идентификации неупорядоченной фазы. Эти способы описываются в W0 98/0000415.

Загрузка титана на диоксид кремния может быть любой загрузкой, которая позволяет получить активный катализатор в способе согласно данному изобретению. В типичном случае загрузка титана более чем 0,02 массового процента, предпочтительно больше, чем 0,1 массового процента в расчете на массу диоксида кремния. В типичном случае загрузка титана меньше, чем 20 массовых процентов, предпочтительно меньше, чем 10 массовых процентов в расчете на массу диоксида кремния.

е. Титан, диспергированный на силикатах промотирующих металлов

Еще один подходящий носитель для катализатора данного изобретения включает титан, диспергированный на силикатах промотирующих металлов. Можно использовать стехиометрические и нестехиометрические соединения, включающие силикаты промотирующих металлов. Подходящим образом используют любой аморфный или кристаллический силикат промотирующего металла. Предпочтительные силикаты промотирующих металлов включают силикаты металлов группы 1, группы 2, лантанидных редкоземельных и актинидных металлов и их комбинации. Неограничивающие примеры предпочтительных силикатов промотирующих металлов включают силикат магния, силикат кальция, силикат бария, силикат эрбия и силикат лютеция. Титан можно диспергировать на силикате промотирующего металла способом, аналогичным способу, описанному в вышеуказанном разделе (d). Для идентификации диспергированной фазы титана можно использовать аналитические способы, такие, как способы, описанные в разделе (d).

f. Смеси носителей

В катализаторе данного изобретения можно использовать любую комбинацию или смесь носителей а-е, описанных здесь выше.

Когда восстанавливающий агент обеспечивает источник титана, тогда в способе данного изобретения можно использовать любой гетерогенный носитель катализатора, включая носитель, который содержит титан или который не содержит его. Гетерогенные носители катализаторов хорошо известны специалисту в данной области. Подходящие неограничивающие примеры включают диоксиды кремния, оксиды алюминия, металлосиликаты, такие как алюмосиликаты, оксид магния, уголь, диоксид циркония, диоксид титана и их смеси. Когда восстанавливающий агент обеспечивает источник титана, тогда предпочтительно носителем катализатора является диоксид кремния.

Катализатор данного изобретения может, необязательно, содержать по меньшей мере один промотирующий металл. Любой металл или ион металла, который повышает эффективность катализатора в способе окисления данного изобретения, можно использовать в качестве промотирующего металла. Факторы, содействующие достижению повышенной эффективности, включают, например, повышенное превращение соединения, которое нужно окислить, повышенную селективность требуемого продукта окисления, уменьшенное образование побочного продукта, такого как вода, и увеличенный срок службы катализатора. Неограничивающие примеры подходящих промотирующих металлов включают металлы групп от 1 до 12 Периодической таблицы элементов, а также редкоземельные лантаниды и актиниды, как указывается в CRC Handbook of Chemistry and Physics, 75th ed., CRC Press, 1994. Промотирующий металл предпочтительно выбирают из серебра, металлов группы 1 Периодической таблицы, включающих литий, натрий, калий, рубидий и цезий; металлов группы 2, включающих бериллий, магний, кальций, стронций и барий; лантанидные редкоземельные металлы, включающие церий, празеодим, неодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий и лютеций, и актинидные металлы, особенно торий и уран. Более предпочтительно промотирующим металлом является серебро, магний, кальций, барий, эрбий, лютеций, натрий, литий, калий, рубидий, цезий или их комбинация. В типичном случае степень окисления промотирующего металла составляет от +1 до +7, но могут присутствовать также металлические виды. Серебро может присутствовать как ион с +1, как элементный металл или как сплав с золотом.

Общее количество промотирующего металла(ов), отложенного на носитель в типичном случае, больше, чем 0,01, предпочтительно больше, чем 0,10 и более предпочтительно больше, чем 0,15 массового процента в расчете на общую массу катализатора. Общее количество промотирующего металла(ов), отложенного на носитель, в типичном случае меньше, чем 20, предпочтительно меньше, чем 15 и более предпочтительно меньше, чем 10 массовых процентов в расчете на общую массу катализатора. Специалисту в данной области должно быть понятно, что когда используют титанат или силикат промотирующего металла, массовый процент промотирующего металла может быть много выше, например вплоть до 80 массовых процентов. В предпочтительном воплощении, если промотирующий металл является металлом группы 8, таким как металл платиновой группы, тогда общая концентрация металла(ов) группы 8 меньше, чем 0,01 массового процента общей каталитической композиции.

Носитель катализатора пропитывают промотирующим металлом из водного или органического раствора, содержащего растворимую соль промотирующего металла. Можно использовать любую соль промотирующего металла с адекватной растворимостью, включая, например, нитраты, галогениды, карбонаты, бораты и карбоксилаты промотирующих металлов, включая, например, ацетаты, оксалаты, лактаты, цитраты, малеаты и циннаматы и их смеси. Вода является предпочтительным растворителем, но можно также использовать органические растворители, такие как спирты, сложные эфиры, кетоны и алифатические и ароматические углеводороды. В типичном случае молярность растворимой соли промотирующего металла в растворе для пропитки составляет от 0,001 М до точки насыщения, предпочтительно от 0,005 до 0,5 М.

Пропитки носителя соединением золота, восстанавливающим агентом и, необязательно, промотирующим металлом(ами) можно проводить в любом порядке который дает катализатор согласно изобретению. Например, титансодержащий носитель можно сначала пропитать соединением золота и затем восстанавливающим агентом или порядок можно измерить на обратный сначала пропиткой восстанавливающим агентом и затем соединением золота. Когда носитель содержит тиран, а восстанавливающий агент не содержит, предпочтительна пропитка титансодержащего носителя восстанавливающим агентом до пропитки соединением золота. Когда носитель не содержит титан, а восстанавливающий агент содержит, тогда предпочтительно отложение соединения золота проводят до титансодержащего восстанавливающего агента. Это последнее предпочтительное воплощение позволяет получить катализатор, который эффективно использует водород в способе гидроокисления, что доказывается достигнутым низким молярным отношением воды к оксиду олефина. Пропитку соединением или соединениями промотирующих металлов можно проводить до, после или одновременно с пропиткой соединением золота и/или восстанавливающим агентом. В предпочтительном воплощении соединение промотирующего металла осаждают одновременно с соединением золота и восстанавливающим агентом. Данное предпочтительное воплощение также приводит к высокой эффективности водорода в способе гидроокисления, что доказывается достигнутым низким молярным отношением воды к оксиду олефина. После каждой пропитки смоченный носитель в типичном случае сушат на воздухе или, если необходимо, в инертной атмосфере, такой как азот или гелий, или в вакууме для удаления растворителя. Сушку проводят при температуре между температурой окружающей среды (21°С) и 150°С.

После конечной пропитки и сушки носитель можно, необязательно, промыть. Стадия промывки в типичном случае включает погружение пропитанного носителя в растворитель и перемешивание суспензии при температуре окружающей среды на воздухе в течение от 30 минут до 10 часов. Любой растворитель, который может растворить избыточный восстанавливающий агент и/или любые нежелательные ионы, которые, как известно, присутствуют, может быть приемлемой промывочной жидкостью.

Вода является предпочтительным растворителем, но можно также использовать органические растворители. Обычно используют приблизительно от 10 мл промывочной жидкости вплоть до 200 мл промывочной жидкости на грамм пропитанного носителя. Стадию промывки можно проводить один раз, или при желании промывку можно повторить.

После необязательной стадии промывки пропитанный носитель можно необязательно, обработать раствором одного или нескольких ионов промотирующих металлов. Эта стадия служит для восполнения требуемых ионов промотирующих металлов, которые могут быть потеряны в процессе предшествующей промывки. Обработка просто включает погружение пропитанного носителя в раствор, содержащий требуемые ионы промотирующих металлов. Молярность раствора может составлять от 0,001 М до точки насыщения использованного соединения промотирующих металлов, предпочтительно от 0,005 до 0,5 М.

В качестве конечной необязательной стадии пропитанный носитель можно нагреть перед использованием. Необязательное нагревание можно проводить в атмосфере кислорода или кислородсодержащего газа, такого как воздух, или в атмосфере инертного газа, такого как азот, или в атмосфере восстанавливающего газа, такого как водород. Необязательное нагревание в типичном случае проводят при температуре между 100 и 800°С, предпочтительно между 120 и 750°С. В альтернативном случае пропитанный катализатор можно кондиционировать в реакторе окисления в атмосфере, включающей инертный газ, такой как гелий и, необязательно, одно или несколько соединений, выбранных из углеводородов, например олефин, который нужно окислить, водород и кислород, при температуре между температурой окружающей среды (21°С) и 600°С.

Указанный выше катализатор можно использовать в способах гидроокисления, подобных способам, описанным в патентных публикациях РСТ WO 98/00413, WO 98/00414 и WO 98/00415. В этих способах олефин контактирует с кислородом в присутствии водорода, золото-титанового катализатора и, необязательно, разбавителя для получения соответствующего оксида олефина. Можно использовать любой олефин, содержащий три или больше атомов углерода, включая моноолефины, диолефины и олефины, замещенные различными органическими остатками. Предпочтительные олефины включают С3-12-олефины. Более предпочтительными являются С3-8-олефины и наиболее предпочтительным является пропилен. В типичном случае количество олефина в потоке поступающего материала больше, чем 1, предпочтительно больше, чем 10 и более предпочтительно больше, чем 20 молярных процентов в расчете на общее число молей олефина, кислорода водорода и, необязательно, разбавителя. В типичном случае количество олефина меньше, чем 99, предпочтительно меньше, чем 85 и более предпочтительно меньше, чем 70 молярных процентов в расчете на общее число молей олефина, кислорода, водорода и, необязательно, разбавителя. Количество кислорода в потоке сырья предпочтительно составляет больше, чем 0,01, более предпочтительно больше, чем 1, и наиболее предпочтительно больше, чем 5 молярных процентов в расчете на общее число молей олефина, кислорода, водорода и, необязательно, разбавителя. Количество кислорода предпочтительн, составляет меньше, чем 30, более предпочтительно меньше, чем 25, наиболее предпочтительное меньше чем 20 молярных процентов в расчете на общее число молей олефина, кислорода, водорода и, необязательно, разбавителя. Подходящие количества водорода в потоке сырья в типичном случае больше, чем 0,01, предпочтительно больше, чем 0,1, и более предпочтительно больше, чем 3 молярных процента в расчете на общее число молей олефина, кислорода, водорода и, необязательно, разбавителя. Подходящие количества водорода в типичном случае меньше, чем 50, предпочтительно меньше, чем 30, и более предпочтительно меньше, чем 20 молярных процентов в расчете на общее число молей олефина, кислорода, водорода и, необязательно, разбавителя.

Разбавителем может быть любой газ или жидкость, которая не ингибирует способ данного изобретения. В газофазном способе подходящие газообразные разбавители включают, но не ограничиваются ими, гелий, азот, аргон, метан, диоксид углерода, водяной пар м их смеси. В жидкофазном способе разбавителем может быть любая стабильная к окислению и термически стабильная жидкость. Подходящие жидкие разбавители включают хлорированные ароматические углеводороды, предпочтительно хлорированные бензолы, такие как хлорбензол и дихлорбензол; хлорированные алифатические спирты, предпочтительно хлорированные C1-10-алканолы, такие как хлорпропанол; а также жидкие простые полиэфиры, сложные полиэфиры, сложные полиэфиры и полиспирты. Если используют газообразный разбавитель, количество разбавителя в потоке сырья в типичном случае больше, чем приблизительно 0, предпочтительно больше, чем 0,1, и более предпочтительно больше, чем 15 молярных процентов в расчете на общее число молей олефина, кислорода, водорода и разбавителя. Количество газообразного разбавителя в типичном случае меньше, чем 90, предпочтительно меньше, чем 80, и более предпочтительно меньше, чем 70 молярных процентов в расчете на общее число молей олефина, кислорода, водорода и разбавителя. Если используют жидкий разбавитель, тогда количество разбавителя в потоке сырья в типичном случае больше, чем 0, предпочтительно больше, чем 5 массовых процентов в расчете на общую массу олефина и разбавителя. Количество жидкого разбавителя в типичном случае меньше, чем 99, предпочтительно меньше чем 95 массовых процентов в расчете на общую массу олефина и разбавителя.

Способ гидроокисления можно проводить в реакторе любой общепринятой конструкции, подходящей для газо- и жидкофазных способов. Способ обычно проводят при температуре, которая выше температуры окружающей среды (21°С) и ниже, чем 250°С. Поскольку преимуществом катализаторов, полученных предпочтительными способами этого изобретения, является то, что образуется меньшее количество воды, чем при подобных катализаторах, полученных способами известного уровня техники, способ гидроокисления, использующий катализатор данного изобретения, можно проводить при температурах, более высоких, чем обычные. Температура предпочтительно выше, чем 70°С, более предпочтительно выше, чем 120°С. Температура обычно является более низкой, чем 250°С, предпочтительно ниже, чем 225°С. Операции при более высоких температурах обеспечивают кредит водяного пара, генерированного образованным теплом. В соответствии с этим способ гидроокисления можно интегрировать в общую схему установки, где тепло, полученное из водяного пара, используют для приведения в действие дополнительных процессов, таких как отделение оксида этилена от воды.

Давление способа гидроокисления предпочтительно составляет от атмосферного до 400 фунт/кв. дюйм (2758 кПа), более предпочтительно от 150 фунт/кв. дюйм (1034 кПа) до 250 фунт/кв. дюйм (1724 кПа). Для газофазного способа среднечасовая скорость подачи газа (GHSV) олефина может варьировать в широком пределе, но в типичном случае она больше, чем 10 мл олефина на мл катализатора в час (ч-1), предпочтительно больше, чем 100 ч-1 и более предпочтительно больше, чем 1000 ч-1. В типичном случае GHSV олефина меньше, чем 50000 ч-1, предпочтительно меньше, чем 35000 ч-1 и более предпочтительно меньше, чем 20000 ч-1. Среднечасовая скорость подачи газа для компонентов кислорода, водорода и разбавителя можно определить из среднечасовой скорости подачи газа олефина, принимая во внимание относительные требуемые молярные отношения.

В типичном случае достигают превращение олефина, которое больше, чем 0,1 молярного процента, предпочтительно больше, чем 0,3 молярного процент и более предпочтительно больше, чем 0,4 молярного процента. Термин “превращение (конверсия) олефина” определяют как молярный процент олефина в потоке сырья, который взаимодействует с образованием продуктов. В типичном случае достигают селективность превращения в оксид олефина, которое больше, чем 60 молярных процентов, предпочтительно больше чем 70 молярных процентов и наиболее предпочтительно больше, чем 90 молярных процентов. Термин “селективность превращения в оксид олефина” определяют как молярный процент прореагировавшего олефина, который образует продукт, оксид олефина.

Желательно достичь хорошую эффективность водорода в способе гидроокисления. Эффективность водорода можно оптимизировать достижением такого низкого молярного отношения воды к оксиду олефина, как возможно. В способе данного изобретения молярное отношение воды к оксиду олефина в типичном случае больше, чем 2:1, но в типичном случае меньше, чем 35:1. В предпочтительных воплощениях данного изобретения молярное отношение воды к оксиду пропилена выгодным образом меньше, чем 10:1 и более предпочтительно меньше, чем 5:1.

Когда активность золото-титанового катализатора снижалась до неприемлемо низкого уровня, катализатор можно было легко регенерировать. Один способ регенерации включает нагревание дезактивированного катализатора при температуре между 150 и 500°С в газе для регенерации, содержащем любой компонент из водорода, кислорода и/или воды и, необязательно, инертного газа, при температуре предпочтительно между 200 и 400°С. Водород, кислород и/или вода предпочтительно составляют от 2 до 100 молярных процентов газа регенерации. Подходящие инертные газы являются нереакционноспособными и включают, например, азот, гелий и аргон.

Изобретение будет более ясным при рассмотрении следующих примеров, которые предназначаются исключительно для примерного использования изобретения. Другие воплощения изобретения будут ясны специалисту в данной области при рассмотрении данного описания или практическом использовании изобретения, как здесь описано. Если не оговорено особо, все проценты приводятся на основе молярных процентов.

Пример 1

Хлораурат натрия [NaAuCl4 × H2O, 0,28 г) растворяют в деионизированной воде (42 мл). В круглодонную колбу (100 мл) помещают сферы диоксида кремния (диаметр 2 мм, поры 30 нм, 27,41 г) и нагревают их при 60°С в течение 1 ч в вакууме (30 мм Нg) на роторном испарителе. Диоксид кремния пропитывают раствором хлораурата натрия подачей раствора медленно в колбу при 60°С в вакууме. Колбу откачивают до тех пор, пока не получат сухой твердый материал. Сухой твердый материал удаляют из колбы и сушат на воздухе при 60°С в течение 12 ч.

Титанилацетилацетонат (0,27 г) растворяют в метаноле (22,5 мл). Обработанные золотом сферы диоксида кремния (9,0 г), полученные здесь, как описано выше, помещают в круглодонную колбу (50 мл), воздух из которой откачивают в течение 2 ч на роторном испарителе на водяной бане при 80°С. Раствор титанилацетилацетоната медленно добавляют к диоксиду кремния в вакууме при комнатной температуре. Колбу возвращают на водяную баню при 80°С и вращают в вакууме в течение 3 ч. Твердый материал удаляют из колбы, промывают метанолом (55 мл), фильтруют и сушат при комнатной температуре. Образец помещают в печь и кальцинируют на воздухе с использованием следующей схемы кальцинирования: нагревают от комнатной температуры до 550°С за 5 ч, выдерживают при 550°С в течение 3 ч и охлаждают до комнатной температуры с получением катализатора, включающего золото на титансодержащем носителе. Загрузка золота 0,5 массового процента; загрузка титана 0,5 массового процента, атомное отношение Na:Au 1:1, как определено анализом активации нейтронов (NAA).

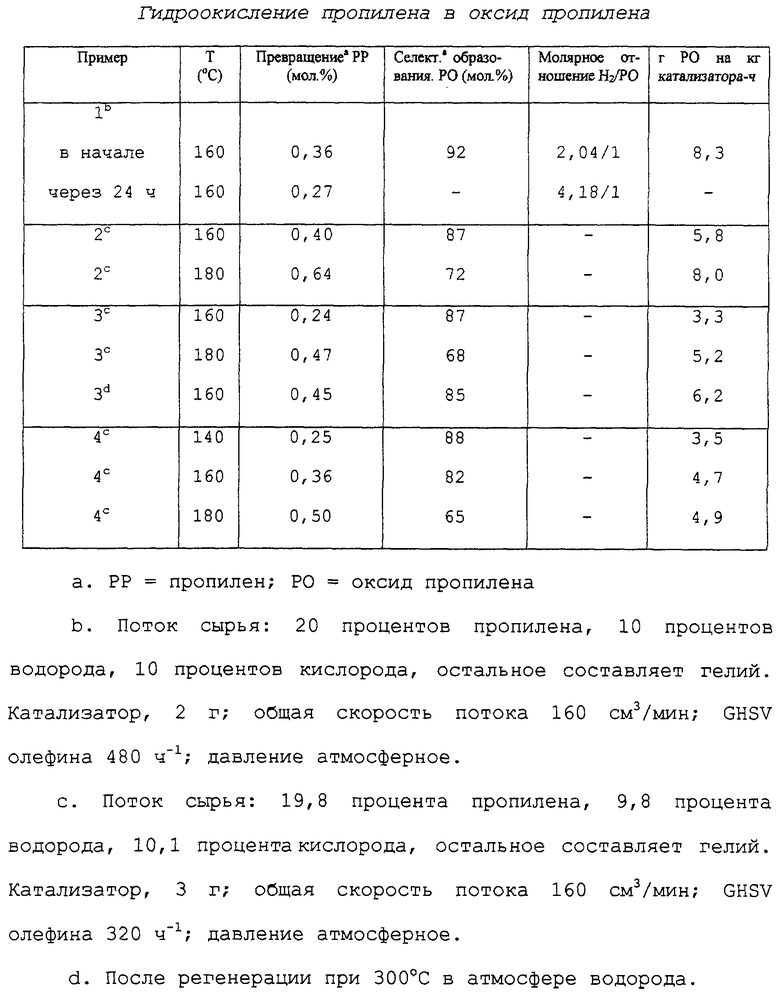

Катализатор, полученный здесь, как описано выше, испытывают в процессе гидроокисления пропилена в оксид пропилена. Катализатор (2 г) загружают в реактор (10 см3) с неподвижным слоем и непрерывной подачей потоков гелия, кислорода, водорода и пропилена. В состав потока сырья входит 10 процентов водорода, 10 процентов кислорода и 20 процентов пропилена, причем остальное количество составляет гелий. Пропилен, кислород и гелий используют в виде чистых потоков; водород смешивают с гелием с образованием смеси 20 H2/80 Не (объем/объем). Общая скорость потока составляет 160 см3/мин (GHSV олефина 480 ч-1).Подавление атмосферное, температура способа составляет 160°C. Продукты анализируют с использованием управляемого ЭВМ газового хроматографа (колонка ChrompackTM PoraplotTM S, 25 м) с результатами, показанными в таблице.

Пропитанный катализатор примера 1 обеспечивает в начальное время превращение пропилена 0,36 процента и селективность образования оксида этилена 92 процента при 160°С. Молярное отношение воды к оксиду пропилена составляет только 2,04:1. Производительность оксида пропилена вычисляют при 8,3 г РО:кг катал./ч. После 24 ч работы превращение составляет 0,27 молярного процента и молярное отношение воды к оксиду пропилена составляет 4,18:1. Катализатор регенерируют при 450°С в потоке кислорода (20 процентов в гелии) без потери активности.

Пример 2

Носитель, включающий титан, диспергированный на диоксиде кремния (сферы 2-4 мм; площадь поверхности 360 м2/г; средний диаметр пор 110  ) кальцинировали для удаления остаточных органических веществ по следующей схеме: нагревают от 80 до 300°С в течение 4 ч, выдерживают при 300°С в течение 2 ч, нагревают от 300 до 550°C в течение 4 ч, выдерживают при 550°С в течение 2 ч, затем охлаждают до 80°С и сохраняют в закрытой ампуле при комнатной температуре. Кальцинированные сферы (12,16 г) помещают в круглодонную колбу, которую помещают на роторный испаритель, и откачивают из нее воздух при комнатной температуре в течение 1 ч.

) кальцинировали для удаления остаточных органических веществ по следующей схеме: нагревают от 80 до 300°С в течение 4 ч, выдерживают при 300°С в течение 2 ч, нагревают от 300 до 550°C в течение 4 ч, выдерживают при 550°С в течение 2 ч, затем охлаждают до 80°С и сохраняют в закрытой ампуле при комнатной температуре. Кальцинированные сферы (12,16 г) помещают в круглодонную колбу, которую помещают на роторный испаритель, и откачивают из нее воздух при комнатной температуре в течение 1 ч.

D-Глюконат натрия (Aldrich, 2,0760 г) растворяют в дважды деионизированной воде (18 мл). Сферы пропитывают раствором глюконата в вакууме с энергичным перемешиванием на роторном испарителе. Сферы затем сушат в вакууме на водяной бане следующим образом: 60 мин при комнатной температуре, 30 мин при 35°С, 30 мин при 60°С, затем охлаждают до комнатной температуры.

Хлорзолотую кислоту (HAuCl4 × H2O, 0,3729 г) растворяют в дважды деионизированной воде (18 мл). Сферы пропитывают раствором золота в вакууме при энергичном перемешивании на роторном испарителе. Пропитанные сферы затем сушат с использованием следующей схемы: 60 мин при комнатной температуре, 30 мин при 35°С, 30 мин при 60°С, затем охлаждают до комнатной температуры. Во время сушки восстановление золота можно наблюдать по изменению цвета от желтого до зеленовато-пурпурного. Катализатор затем охлаждают до комнатной температуры и сушат в течение ночи в сушильном шкафу при 80°С в атмосфере азота. В течение указанного периода цвет катализатора становится полностью пурпурным.

Пропитанные, высушенные сферы (4,72 г) погружают в деионизированную воду (50 мл) и выдерживают с редким перемешиванием в течение 30 мин. Воду декантируют, добавляют свежую воду (50 мл) и смесь выстаивается в течение еще 30 мин. Воду декантируют, добавляют свежую воду (50 мл) в третий раз и смесь выстаивают в течение дополнительных 30 мин. При последней промывке добавляют водный раствор нитрата натрия (0,9995 г в 50 мл воды), и смесь оставляют выстаиваться в течение 30 мин. После этого смесь фильтруют и сушат в атмосфере азота при 80°C в течение ночи. Затем материал кальцинируют на воздухе с использованием следующей схемы для получения катализатора изобретения: нагревают от 80 до 200°С в течение 4 ч, нагревают от 200 до 500°С в течение 4 ч, выдерживают при 500°С в течение 2 ч, затем охлаждают до 80°С и сохраняют в закрытой ампуле при комнатной температуре. Загрузка золота 1,32 массового процента; загрузка титана 1,98 массового процента; атомное отношение Na:Au 4,6:1, как определено NAA.

Катализатор испытывают в процессе гидроокисления пропилена в оксид пропилена способом, описанным в примере 1 за исключением того, что используют 3 г катализатора и сырьевой поток включает 19,8 процента пропилена, 10,1 процент кислорода и 9,8 процента водорода, причем остальной частью является гелий. Результаты приводятся в таблице. При 160°С пропитанный катализатор примера 2 обеспечивает превращение пропилена 0,40 процента, селективность образования оксида пропилена 87 процентов производительность 5,8 г РО/кг катал./ч. Дезактивацию катализатора не наблюдают в течение до 15 ч эксплуатации. Найдено, что при 180°С превращение пропилена составляет 0,64 процента; селективность образования оксида пропилена составляет 72 процента и производительность составляет 8,0 г РО/кг катал./ч. Катализатор регенерируют при 300°С в атмосфере воздуха. Эффективна также регенерация в атмосфере водорода.

Пример 3

Носитель, включающий титан, диспергированный на диоксиде кремния (сферы 2-4 мм; площадь поверхности 360 м2/г; средний диаметр пор 110  ) кальцинируют с использованием следующей схемы: нагревают от 80 до 300°С в течение 4 ч, выдерживают при 300°С в течение 2 ч, затем нагревают от 300 до 550°С в течение 4 ч, выдерживают при 550°С в течение 2 ч, затем охлаждают до 80°С и сохраняют в закрытой ампуле при комнатной температуре. Кальцинированные сферы (12,12 г) помещают на роторный испаритель и откачивают воздух при комнатной температуре в течение 1 ч.

) кальцинируют с использованием следующей схемы: нагревают от 80 до 300°С в течение 4 ч, выдерживают при 300°С в течение 2 ч, затем нагревают от 300 до 550°С в течение 4 ч, выдерживают при 550°С в течение 2 ч, затем охлаждают до 80°С и сохраняют в закрытой ампуле при комнатной температуре. Кальцинированные сферы (12,12 г) помещают на роторный испаритель и откачивают воздух при комнатной температуре в течение 1 ч.

Лимонную кислоту (Aidrich, 0,7181 г) и хлорид натрия (Fischer, 0,1727 г) растворяют в дважды деионизированной воде (18 мл). Сферы пропитывают раствором на роторном испарителе в вакууме и при энергичном перемешивании. Пропитанные сферы затем сушат в вакууме с использованием следующей схемы нагревания: 60 мин при комнатной температуре, 30 мин при 35°С, 30 мин при 60°С, затем охлаждают до комнатной температуры. Хлорзолотую кислоту (HAuCl4 × H2O, 0,2996 г) растворяют в деионизированной воде (18 мл). Сферы пропитывают раствором золота на роторном испарителе в вакууме и при энергичном перемешивании. Пропитанные сферы сушат, как указано в предыдущей стадии, после чего вакуум убирают. Высушенный материал далее сушат в атмосфере азота при 80°С в течение ночи и затем кальцинируют ни воздухе с использованием следующей схемы нагревания: нагревают от 80 до 200°С в течение 4 ч, нагревают от 200 до 500°C в течение 4 ч, выдерживают при 500°С в течение 2 ч, затем охлаждают до 80°С и сохраняют в закрытой ампуле при комнатной температуре для получения катализатора изобретения. Загрузка золота 1,08 массового процента; загрузка титана 2,7 массового процента; атомное отношение Na:Au 3,8:1, как определено NAA.

Катализатор испытывают в процессе гидроокисления пропилена в оксид пропилена способом, описанным в примере 2, с результатами, показанными в таблице. При 160°С превращение пропилена составляет 0,24 процента; селективность образования оксида пропилена составляет 87 процентов и производительность составляет 3,3 г РО/кг катал./ч. Дезактивацию катализатора не наблюдают в течение 15 ч эксплуатации. При 180°С превращение пропилена составляет 0,47 процента; селективность образования составляет 68 процента и производительность составляет 5,2 г РО/кг катал./ч. После регенерации катализатора при 300°С в атмосфере водорода катализатор обеспечивает превращение 0,45 процента, селективность 85 процентов и производительность 6,2 г РО/кг катал./ч при 160°С.

Пример 4

Носитель, включающий титан, диспергированный на диоксиде кремния (сферы 2-4 мм; площадь поверхности 360 м2/г; средний диаметр пор 110  ) кальцинировали для удаления остаточных органических веществ по следующей схеме: нагревают от 80 до 300°С в течение 4 ч; выдерживают при 300°С в течение 2 ч; нагревают от 300 до 550°C в течение 4 ч; выдерживают при 550°С в течение 2 ч, затем охлаждают до 80°С и сохраняют в закрытой ампуле при комнатной температуре. Кальцинированный носитель (25,23 г) помещают в круглодонную колбу, которую помещают на роторный испаритель и воздух откачивают при комнатной температуре в течение 2 ч. D-Глюконат калия (Aldrich, 99%-ный, 4,513 г) растворяют в дважды деионизированной воде (36 мл), причем образовавшийся раствор имеет рН 7,94. Носитель пропитывают раствором глюконата в вакууме с энергичным перемешиванием на роторном испарителе.

) кальцинировали для удаления остаточных органических веществ по следующей схеме: нагревают от 80 до 300°С в течение 4 ч; выдерживают при 300°С в течение 2 ч; нагревают от 300 до 550°C в течение 4 ч; выдерживают при 550°С в течение 2 ч, затем охлаждают до 80°С и сохраняют в закрытой ампуле при комнатной температуре. Кальцинированный носитель (25,23 г) помещают в круглодонную колбу, которую помещают на роторный испаритель и воздух откачивают при комнатной температуре в течение 2 ч. D-Глюконат калия (Aldrich, 99%-ный, 4,513 г) растворяют в дважды деионизированной воде (36 мл), причем образовавшийся раствор имеет рН 7,94. Носитель пропитывают раствором глюконата в вакууме с энергичным перемешиванием на роторном испарителе.

Носитель затем сушат на: роторном испарителе в вакууме с использованием водяной бани следующим образом: 60 мин при комнатной температуре, 30 мин при 35°С, 30 мин при 60°С, затем охлаждают до комнатной температуры.

Хлорзолотую кислоту (Alfa Aesar, 99,9%, 0,7583 г) растворяют в дважды деионизированной воде (36 мл) с образованием раствора, имеющего рН 1,32. Пропитанный глюконатом носитель пропитывают раствором золота в вакууме и с энергичным перемешиванием на роторном испарителе. Пропитанный носитель затем сушат с использованием следующей схемы: 90 мин при комнатной температуре, 30 мин при 35°С, 30 мин при 60°С, затем охлаждают до комнатной температуры. Во время начальной сушки при комнатной температуре носитель изменяет цвет от желтого до желто-зеленого. При 60°С некоторые частицы носителя становятся пурпурными. Высушенный материал подвергают конечной сушке в течение ночи в сушильном шкафу при 80°С в атмосфере азота с получением окрашенного в пурпурный цвет катализатора, включающего золото на носителе, включающем титан, диспергированный на диоксиде кремния.

Катализатор, полученный, как указано здесь выше (13,14 г), погружают в дважды деионизированную воду (100 мл) с образованием смеси с рН 4,14, которую выдерживают с редким перемешиванием в течение 70 мин (рН 3,88). Воду декантируют и добавляют свежую воду (100 мл) и смесь оставляют выстаиваться в течение 1 ч (рН 4,48). Воду снова декантируют, добавляют свежую воду (100 мл) в третий раз и смесь оставляют выстаиваться в течение дополнительных 60 мин (рН 5,06). После этого смесь фильтруют и образовавшийся катализатор сушат в атмосфере азота при 80°С в течение ночи, затем сохраняют в закрытой ампуле при комнатной температуре. Состав катализатора: Аu 1,11 массового процента; Ti 1,80 массового процента; атомное отношение К:Аu 2,4:1, как определено NAA.

Катализатор (3 г) испытывают в процессе гидроокисления пропилена в оксид пропилена способом, описанным в указанном выше примере 2. Условия и результат способа показаны в таблице. При проведении способа при температуре между 140 и 160°С достигают превращение пропилена между 0,25 и 0,36 процента и селективности образования оксида пропилена больше, чем 80 процентов. Катализатор эффективно регенерируют в атмосфере водорода при 300°С.

Пример 5

Контейнер объемом 14 л с крышкой продувают в течение 15 минут сухим азотом. В контейнер переносят тетра(этил)ортосиликат (11,276 г). К силикату при энергичном перемешивании добавляют бутоксид титана (236,4 г). Образовавшийся раствор нагревают до 91°С с непрерывным перемешиванием при продувании азота и выдерживают при этой температуре в течение общего времени нагревания 2 ч. Раствор затем охлаждают до 1,9°С на водяной бане в течение 2 ч. В полипропиленовый контейнер объемом 16 галлонов помещают водный раствор гидроксида тетрапропиламмония (9874 г, 40 мас.%-ный ТРАОН), имеющий низкое содержание щелочи (меньше, чем 20 м.д. Na). К раствору ТРАОН при перемешивании добавляют деионизированную воду (5814 г). Контейнер помещают на ледяную баню. Раствор ТРАОН также перекачивают через наружный змеевик из нержавеющей стали размером 1/4 дюйма (0,6 см), погруженный в баню сухой лед-ацетон (t приблизительно -25°С) для достижения более быстрого охлаждения и лучшего температурного контроля. Раствор охлаждают до -4°С. Охлажденный раствор алкоксида перекачивают в контейнер объемом 16 галлонов при скорости 150 мл/мин. Температура смеси медленно повышается, достигая -2°С после добавления приблизительно половины раствора алкоксида.

Наконец, к смеси при перемешивании добавляют деионизированную воду (5432 г). Температура конечной смеси составляет 8,2°С. Смесь перемешивают в течение 18 ч при комнатной температуре. После этого в автоклаве из нержавеющей стали при перемешивании 200 об/мин проводят гидротермический синтез. Автоклав нагревают до 160°С и такую температуру сохраняют в течение 4 дней. Реактор затем охлаждают до комнатной температуры и продукт откачивают из реактора. Продукт содержит большой органический слой, который отделяют от остальной части смеси. рН Водной молочной жидкости регулируют приблизительно до 8,7 азотной кислотой (1,5 н.) и продукт выделяют центрифугированием при 3000 об/мин. Твердый материал снова диспергируют в деионизированной воде и снова центрифугируют. Образовавшийся твердый материал сушат при 110°C в течение 12 ч с последующим кальцинированием в печи, в которую продувают воздух. Материал нагревают до 550°С в течение 5 ч с последующим нагреванием 5 ч при 550°С. Порошковый рентгеноструктурный анализ показывает, что материал является чистой титаносиликатной фазой структурного типа MFI.

Титансодержащий носитель (30 г), полученный выше, кальцинируют на воздухе при 575°С в течение 8 ч и охлаждают до комнатной температуры. Получают раствор, включающий хлорзолотую кислоту (0,0035 г) и ацетат натрия (0,5 г) в метаноле (35 г). Образец сушат в вакууме при комнатной температуре до тех пор, пока он не станет сыпучим, затем нагревают в вакууме до 100°C в течение 2 ч с получением катализатора данного изобретения.

Катализатор (30 г) испытывают в процессе гидроокисления пропилена в оксид пропилена способом, описанным в примере 1 за исключением того, что общий расход составляет 15,0 л/мин; давление составляет 210 фунтов/кв. дюйм (1448 кПа) и температура кожуха реактора составляет 160°С. В начале катализатор нагревают при 140°С в течение 5 ч в атмосфере гелия; затем в течение 10 мин вводят пропилен и водород; затем к потоку добавляют кислород. После получения оксида пропилена при постоянной скорости в течение 1 ч температуру снижают с интервалами 15°С до рабочей температуры 160°С. Достигают 3,2 процентное превращение пропилена с селективностью образования оксида пропилена 96 процентов и молярным отношением вода/РО 5,2.

Пример 6

Кристаллический силикат титана (15 г), полученный как в примере 5, кальцинируют на воздухе до 600°С в течение 8 ч и охлаждают до комнатной температуры. Получают раствор в метаноле, содержащий ацетат натрия (0,20 г в 25 г метанола) и к данному раствору добавляют второй раствор в метаноле, содержащий хлорзолотую кислоту (0,06 г в 5 г метанола).

Образовавшийся раствор используют для пропитки силиката титана начальным смачиванием. Пропитанный силикат после этого сушат в вакуумном сушильном шкафу в течение 30 мин и затем нагревают в сушильном шкафу при 60°С в течение 1 ч с получением катализатора, включающего золото на титансодержащем носителе. Некоторые частицы золота можно видеть при помощи трансмиссионной электронной микроскопии высокого разрешения. Mie-рассеяние обнаруживает слабую полосу металлического золота. Как определено рентгеновской фотоэлектронной спектроскопией, 60 массовых процентов общего содержания золота составляет металлическое золото.

Катализатор (3,0 г) испытывают в процессе гидроокисления пропилена в оксид пропилена способом, сходным со способом примера 5. Сырьевой поток содержит пропилен (35 процентов), водород (10 процентов), кислород (10 процентов), причем остальным количеством является гелий. Условия процесса: 225 фунт/кв. дюйм (1551 кПа) при общем потоке 1500 стандартных кубических сантиметров в минуту. При температуре 170°С превращение пропилена составляет 1,5 процента с селективностью образования оксида продлена 99 процентов и молярным отношением вода/РО 3,2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРООКИСЛЕНИЯ ОЛЕФИНОВ ДО ОКСИДОВ ОЛЕФИНОВ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА НА ОСНОВЕ ОКИСЛЕННОГО ЗОЛОТА | 2000 |

|

RU2234369C2 |

| СПОСОБ ГИДРООКИСЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА, ПОЛУЧЕННОГО ИЗ КЛАСТЕРНОГО КОМПЛЕКСА ЗОЛОТА | 2007 |

|

RU2445159C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОКСИДОВ ПРЯМЫМ ОКИСЛЕНИЕМ ОЛЕФИНОВ, КАТАЛИТИЧЕСКИЙ СОСТАВ ДЛЯ ЭТОГО ПРОЦЕССА И СПОСОБ ЕГО РЕГЕНЕРАЦИИ | 1997 |

|

RU2189378C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА НОСИТЕЛЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2001 |

|

RU2251451C2 |

| СПОСОБ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ И КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2232157C2 |

| СЛОИСТЫЙ КОМПОЗИТ И СПОСОБЫ ПРИГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ ЭТОГО КОМПОЗИТА | 2006 |

|

RU2371249C2 |

| ЭКСТРУДАТЫ НЕОРГАНИЧЕСКИХ ОКСИДОВ | 2007 |

|

RU2451545C2 |

| КАТАЛИЗАТОР ЭПОКСИДИРОВАНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2129465C1 |

| СМЕШАННЫЕ СОВМЕСТИМЫЕ КАТАЛИЗАТОРЫ ЦИГЛЕРА-НАТТЫ/ХРОМОВЫЕ ДЛЯ ПОЛУЧЕНИЯ УЛУЧШЕННЫХ ПОЛИМЕРНЫХ ПРОДУКТОВ | 2013 |

|

RU2662936C2 |

| МОДИФИЦИРОВАННЫЕ МАТЕРИАЛЫ НОСИТЕЛЕЙ ДЛЯ КАТАЛИЗАТОРОВ | 2005 |

|

RU2422433C2 |

Способ получения катализатора, включающего золото на титансодержащем катализаторе. Способ включает пропитку носителя раствором соединения золота, раствором восстанавливающего агента и, необязательно, промотирующим металлом, причем восстанавливающий агент и/или носитель содержит титан и, необязательно, включает нагревание пропитанного носителя. Катализатор можно использовать для гидроокисления олефинов, таких как пропилен, кислородом в присутствии водорода в оксиды олефинов, такие как оксид пропилена. Технический результат – использование простых методик пропитки и обеспечение лучшего регулирования всего количества золота, отложенного на носителе. 3 с. и 16 з.п. ф-лы, 1 табл.

| GB 1489335 A, 19.10.1977 | |||

| Машина для обрезки сучьев с поваленных деревьев | 1977 |

|

SU709360A1 |

| WO 9800413 A, 08.01.1998 | |||

| Способ получения катализатора для окисления этилена | 1973 |

|

SU482935A3 |

| EP 916403 A, 19.05.1999 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Смесь для диффузионного силицирования | 1973 |

|

SU482817A1 |

Авторы

Даты

2004-07-20—Публикация

2000-04-07—Подача