пористость находится в интервале 25- 50 об. %.

Таким образом, предлагаемый катализатор содерл ит 1,5-20 вес. % от общего веса катализатора серебра и 0,00035-0,0030 г-экв/кг катализатора калия, рубидия и (или) цезия, равномерно диспергированного совместно с серебром по поверхности пористого носителя, преимущественно 3-15% вес. серебра и 0,00040-0,0027 г-экв. щелочного металла. Наиболее предпочтительный состав катализатора: 4-13% вес. серебра и 0,00040- 0,0019 г-экв. щелочного металла/кг катализатора. Катализаторы в соответствии с настоящим изобретением готовят путем ввода твердого пористого огнеупорного носителя в контакт с жидкой фазой, которая содержит серебро в виде соединений, растворенных в жидкой фазе, либо со шламом частиц соединения серебра, содержащим серебро в количестве, достаточном для осаждения 2- 20 вес. % серебра на поверхности носителя, а также растворенные соли калия, рубидия и (или) цезия в количестве, достаточном для осаждения 0,00035-0,0030 г-экв/кг этих щелочных металлов в виде солей, в результате чего обеспечивается возможность одновременного осаждения указанных количеств соединений серебра и солей щелочных металлов па поверхности катализатора.

Последующую термическую обработку в присутствии восстановителя проводят с целью конверсии соединения серебра в металлическое серебро. Приемлемые пропиточные растворы содержат, например, 3-40 вес. % солей серебра и 25-500 вес. ч. желаемого щелочного металла на I 000 000 вес. ч. катализатора.

Употребляемые соли щелочных металлов обычно включают все соли, растворимые в жидкой фазе для осаждения серебра. Так, например, могут быть использованы нитраты, нитриты, хлориды, иодиды, бромиды, бикарбонаты, оксалаты, ацетаты, лактаты, изопропилоксиды и тому подобные обычные соли щелочных металлов. Однако следует избегать применения солей щелочных металлов, которые вступают в реакцию с серебром, находящимся в жидкой фазе, вызывают его осаждение до пропитки носителя раствором. Так, в частности, при осуществлении метода пропитки не следует использовать хлорид калия совместно с водным раствором нитрата серебра, но его можно применять совместно с водным раствором серебряноаминовых комплексов, из которых не выпадает в осадок хлорид серебра.

Предпочтителен вариант осуществления способа соосаждения серебра и соли или солей щелочного металла на поверхность носителя, представляющего простое средство регулирования количества осаждаемого щелочного металла в пределах 0,00035- 0,0030 г-экв/кг готового катализатора. При осуществлении этого варианта способа предусматривается осаждение больщего, чем требуется количества щелочного металла вместе с серебром с последующим вводом приготовленных таким образом частиц катализатора в контакт с безводным алканолом, содержащим 1 или 2 углеродных атома.

Соединения щелочных металлов должны растворяться в алканоловых растворителях в достаточной степени, позволяющей за одну

или несколько промывок селективно удалять избыточное количество совместно осажденного щелочного металла, вследствие чего количество, оставщееся на поверхности носителя, попадает в критические пределы концентраций. Таким образом, этот способ представляет собой простое средство регулирования содерл ания щелочных металлов, причем этот способ можно осуществлять в ходе проведения технологического процесса в промыщленных масштабах.

Итак, после термической обработки для разлол ения соединения серебра до образования металлического серебра катализатор вводят в контакт с низшим алканолом, молекулы

которого содержат 1 или 2 углеродных атома, т. е. с метанолом или этанолом.

Любой из этих алканолов может быть использован наравне со смесями этих двух спиртов. В состав спирта могут входить небольшие количества, в частности приблизительно до 5 об. %, других соединений, например в состав этилового спирта могут входить денатзфирующие количества бензола. Спирты, которые предназначены для использования,

должны быть практически абсолютированными и безводными.

Температура контакта со спиртом не имеет рещающего значения; наилучшие результаты достигаются в случае, когда алканол нагрет

от 40°С до его точки кипення (для метанола 65°С, а этанола - 78°С). Тем не менее с неменьщей эффективностью эту операцию проводят при более высокой или низкой температурах. Количество используемого алканола

может изменяться. При периодической обработке обычно алканол используют в количестве, достаточном для полной пропитки им катализатора. Более положительные результаты достигаются в ходе проведения периодических

операций в том случае, когда катализатор пропитывают свежими порциями алканола от двух до четырех раз. Продолжительность каждой операции ввода в контакт 5-30 мин. Периодическую операцию можно без технологических затруднений проводить непрерывно. После завершения ввода в контакт с алканолом катализатор отделяют от растворителя, сущат нагреванием и пропусканием больших объемных количеств газообразного осущающего агента, например воздуха, азота, метана, этилена и т. п. над катализатором. Эту сушку следует осуществлять до полного высыхания, поскольку остаточный спирт является потенциальным загрязнителем для полученной окиси этилена.

Добавление щелочных металлов в соответствии с настоящим изобретением оказывается особенно эффективным в том случае, когда оно осуществляется в сочетании с технологией приготовления серебряных катализаторов, согласно которой серебро наносят на носитель из основного раствора, в частности содержащего азотистое основание, например аммиак, алкиламины и алканоламины.

Так, в соответствии с предночтительными вариантами предлагаемого изобретения катализаторы приготовляют;

1)нанесением на пористый глиноземный носитель 3-15 вес. % серебра в виде водорастворимых солей серебра и 0,00035- 0,0030 г-экв/кг калия, рубидия и (или) цезия в форме водорастворимых солей путем ввода носителя в контакт с щелочным водным раствором солей серебра и щелочных металлов;

2)выдержкой конечного продукта стадии 1 при температуре в пределах 100-500°С в присутствии восстановителя в течение времени, достаточного для конверсии солей серебра практически до металлического серебра.

В соответствии с предпочтительным вариантом глиноземный носитель пропитывают определенным количеством водных растворов, содержащих соли щелочных металлов и серебра, с последующим термическим восстановлением соли серебра. Пропиточный раствор содержит: соль серебра карбоновой кислоты, органический щелочной аминовый агент, придающий растворимость и являющийся восстановителем,

соль калия, рубидия и (или) цезия, водный растворите.ль.

Можно использовать соли щелочных металлов как неорганических, так и органических кислот.

Часто удобно использовать в качестве солей щелочных металлов карбоксилаты, соответствующие применяемому карбоксилату серебра, т. е. использовать оксалаты калия, рубиция и (или) цезия вместе с оксалатом серебра, если его используют как источник серебра.

Калийсодержащий раствор оксалата серебра можно нриготовить по двум методам.

Ведут реакцию окиси серебра со смесью этилендиамина и щавелевой кислоты с получением раствора, содержащего комплекс оксалата серебра и этилендиамина, к которому затем добавляют заданное количество калия и, если необходимо, другие амины, в частности этаноламин. По другому методу оксалат серебра можно высадить из раствора оксалата калия и нитрата серебра с последующими повторными промывками для удаления захватываемых солей ка.лия до момента достижений заданного содержания калия. Калийсодержащий оксалат серебра далее переводят в растворенное состояние с помощью аммиака и (или) аминов.

Когда носитель приводят в соприкосновение с растворами но вышeизлoжeннoмз серебро совместно с щелочным металлом одновременно осаждается на нем в виде соответствующих солей.

После этого катализатор выдерживают при температуре 100-375, предпочтительно 125- 325°С, в течение 0,5-8 час, что требуется для разложения соли или солей серебра н образования прочно прилипающего осадка из частиц металлического серебра на поверхности носителя. Следует избегать проведения операции при пониженных температурах, поскольку в противном случае не достигается нолноты разложения соли или солей серебра.

Кроме того, можно использовать раствор комплекса оксалата серебра и этилендиамина, который содержит больп1ее, чем требуется количество щелочного металла. В этом случае концентрацию Н1,елочного металла снижают после разложения на носителе. Проводят последующую термическую обработку для конверсии соединення серебра в металлическое серебро вводом катализатора на носителе в контакт с низшим алканолом, т. е. метанолом или этанолом.

В том случае, когда нанесение щелочного металла осуществляют в соответствии с изобретением согласно наиболее предпочтительному методу осаждения, получаемый серебряный катализатор содержит серебро в форме желаемых токодисперсных и однородных частиц. Установлено, что промотированные щелочными металлами серебряные катализаторы, предлагаемые изобретением, проявляют особенно высокую селективность в процессе прямого окисления этилена молекулярным кислородом в окись этилена.

Пример 1. Катализатор приготовили следующим образом.

А. Носитель диаметром колец 8 мм содержит 99,3 вес. % сс-глинозема, 0,4 вес. % крёмнезема и 0,3 вес. % окислов других металлов. Удельная поверхность его равна 0,24 , кажущаяся пористость 48-49 об. %, средний диаметр пор 4,4 мк. Диаметр 80% ее пор 1,5-15 мк.

Носитель пропитывают водным раствором соли серебра, содержащим заданное количество калия. Этот раствор готовят следующим образом. Окись серебра смешивают с водным раствором щавелевой кислоты, растворенной в этилендиамине, в результате образуется приблизительно 2М раствор Ag2(EN)2C2O4, где EN - этилендиамин, после чего для перевода системы в растворимое состояние и восстановления добавляют 10 об. % этаноламина. Конечный раствор содержит приблизительно 22 вес. % серебра. В этот раствор добавляют нитрат калия. Для достижения полноты насыщения создают пониженное давление Избыток жидкости удаляют, носитель немедленно

помещают в печь с принудительной нродувкой воздухом, в которой при температуре 290°С высушивают катализатор и восстанавливают соль серебра до металлического серебра. Общая продолжительность нагревания составила приблизительно 3 час. Онределяют, что содержание серебра в катализаторе составляет 7,8 вес. %, содержание калия в катализаторе составило 60 вес. ч. на 1 000 000 вес. ч. катализатора (0,0015 г-экв/кг катализатора калия).

Форму осадка серебра в катализаторе изучали с помощью электронного микроскопа, в результате установлено, что он состоит из дпскретных частиц одинакового размера 0,2-

0,4 мк (2000-4000 А). Эти частицы равномерно раснределены внутри и снаружи носителя. При повторных испытаниях установлено, что частицы серебра прочно удерживались на поверхности носителя катализатора А.

Для сравнения процесс приготовления катализатора повторяют с той разницей, что в даином случае в пропиточный раствор не добавляют калия. Анализ показал, что в растворе присутствует не выше 5 вес. ч. на 1 000 000 вес. ч. калия.

Катализатор AI содержит 7,8 вес. % серебра и имеет физическую микроструктуру, идентичную микроструктуре катализатора А.

Катализаторы А и AI нодвергают сравнительным испытаниям в процессе получения смеси этилена. Кольца катализатора А диаметром 8 мм измельчают до размера 30- 40 мещ и 3,5 г измельченного катализатора загружают в реакционную трубку диаметром 5 м и длиной 125 мм. Над катализатором пропускают смесь воздуха с этиленом в присутствии хлорсодержащего агента, смягчаюющего процесс, при нижеследующих реакционных условиях.

Абсолютное атмосферное давление, атм15 Объемная скорость, 3500 Содержание этилена в исходном газе, мол. %3,75 Содержание агеита, смягчающего процесс, в пересчете за хлорный эквивалент, % Ю-15.

Реакционную температуру регулируют с учетом необходимости достижения конверсии кислорода, равной 52%, и определяют селективность в отношении окиси этилена. При использовании катализатора А для достижения стандартной степени конверсии кислорода (52%) нужна температура 253°С. Селективность в отношении окиси этилена равна 78%.

Для сравнения, в случае использования ка-. тализатора, не охватываемого рамками изобретения (катализатор AI), селективность в

отношеции окиси этилена 69%.

Пример 2. Катализатор Б готовят в соответствии со способом, описанным в примере 1, приготовления катализатора А.

Носитель, аналогичный исиользованному в примере 1, пропитывают водным раствором солей калия и серебра, который готовят следующим образом.

Водный раствор нитрата серебра смешивают при перемешивании с водным раствором оксалата калия. Выпавший осадок оксалата серебра неоднократно промывают деионизированной водой до момента достижения содержания калия 800 вес. ч. на 1000000 вес. ч. катализатора. Затем калийсодержащий оксалат серебра растворяют в водном растворе этанолдиамина и используют раствор для пропитки носителя в соответствии с изложенным в примере 1. Готовый катализатор содержит 7,8 вес. % серебра и 62 вес. ч. на 1 000 000 вес. ч. катализатора совместно осажденного калия.

Для сравнения по такой же технологии готовят катализатор Б, однако при этом изменено количество промывок для удаления оксалата серебра. Катализатор содержит 310 вес. ч. на 1 000000 вес. ч. совместно осажденного калия.

При использовании катализатора для окисления этилена по аналогии с изложенным в примере 1 стандартная степень конверсии для катализатора Б достигнута при температуре 253°С; селективность в отношении окиси 78,6%. Установлено, что катализатор Б| неактиаеп как катализатор процесса ,|учен11Я окиси этилена.

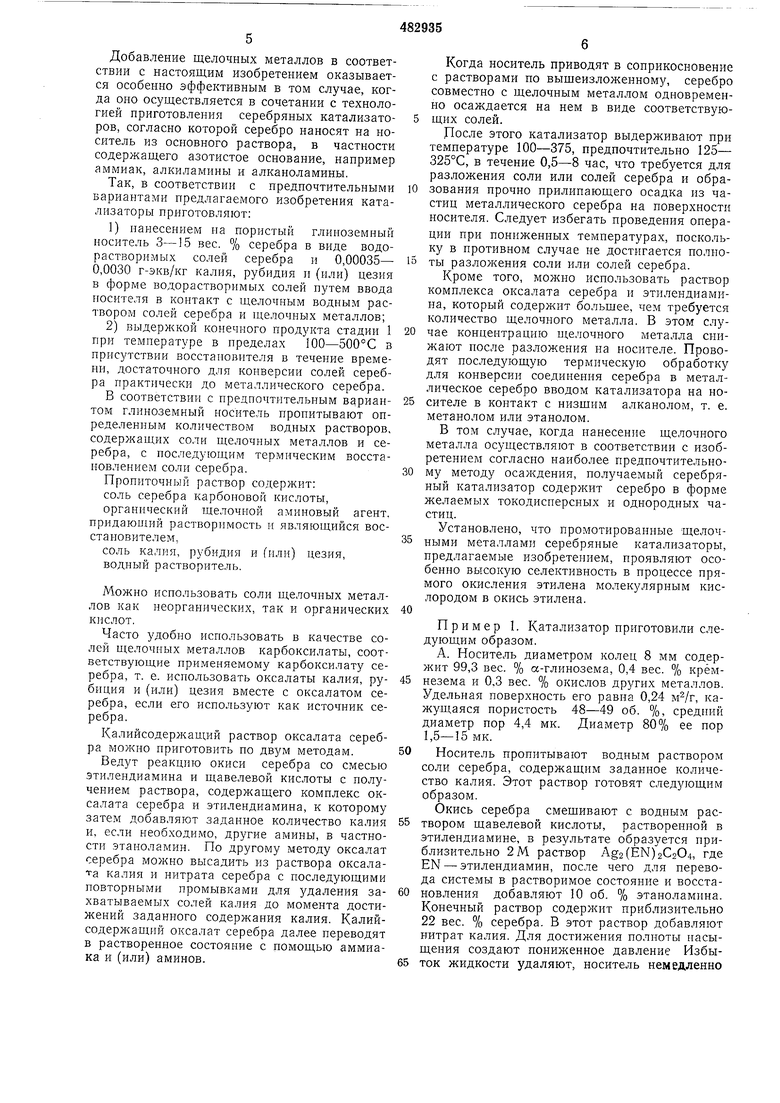

Пример 3. С использованием исходных материалов и в соответствии со способом, которые оиисаиы в примере 1, готовят серебряные катализаторы с различным содержанием калия.

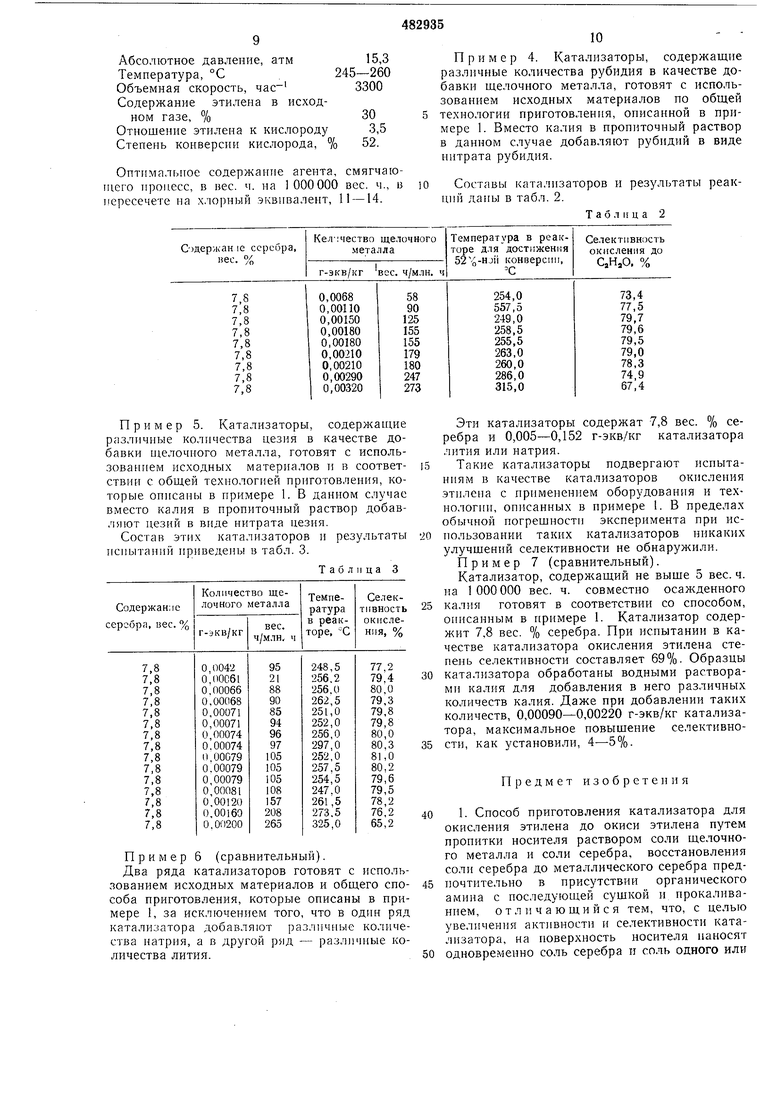

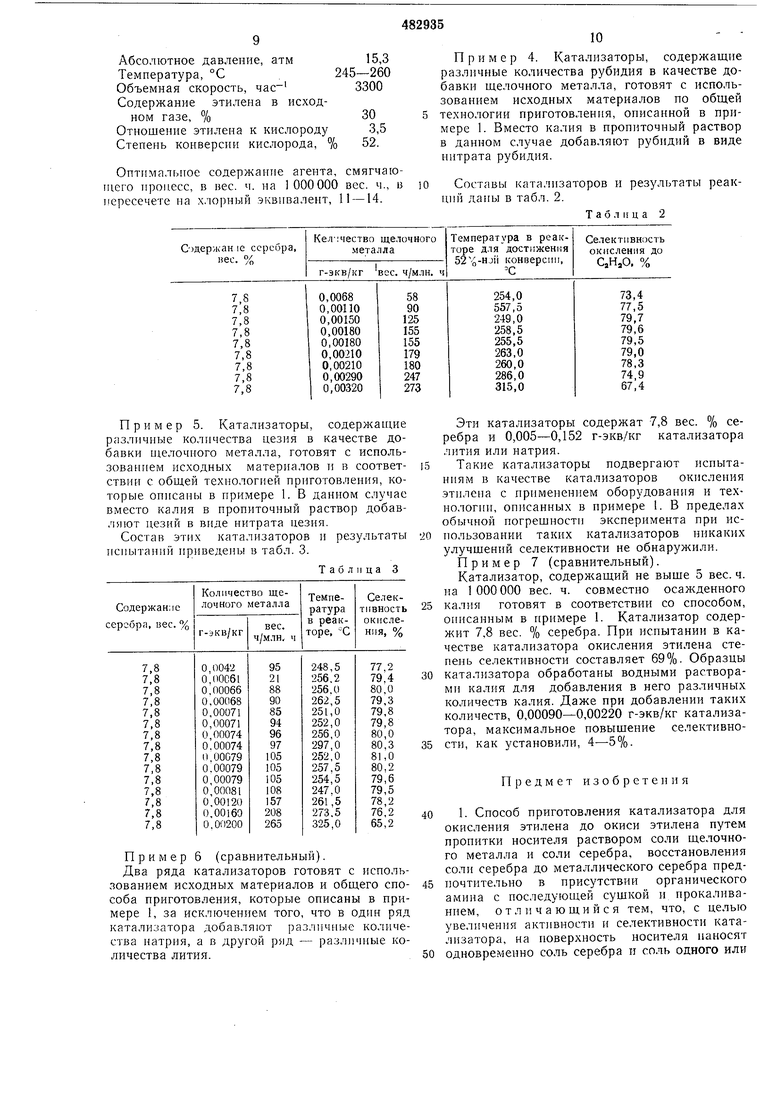

Состав катализаторов, каждый из которых содержит 7,8±0,3 вес. % серебра, показан в табл. 1.

Таблица 1

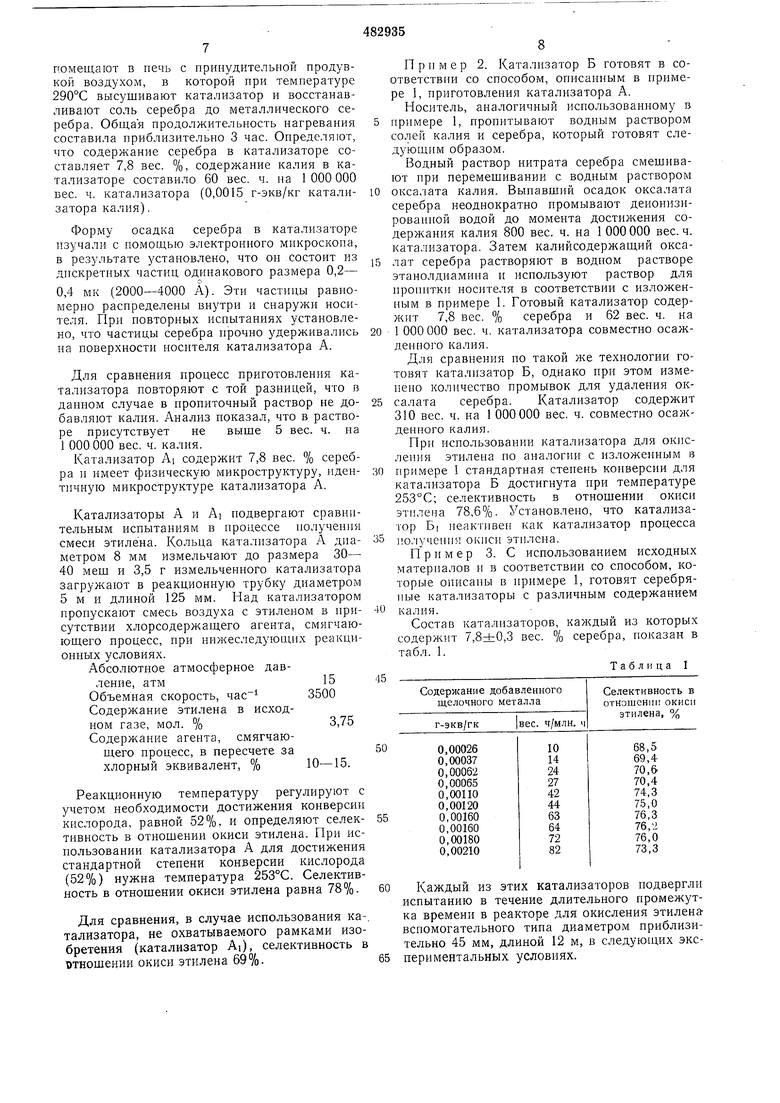

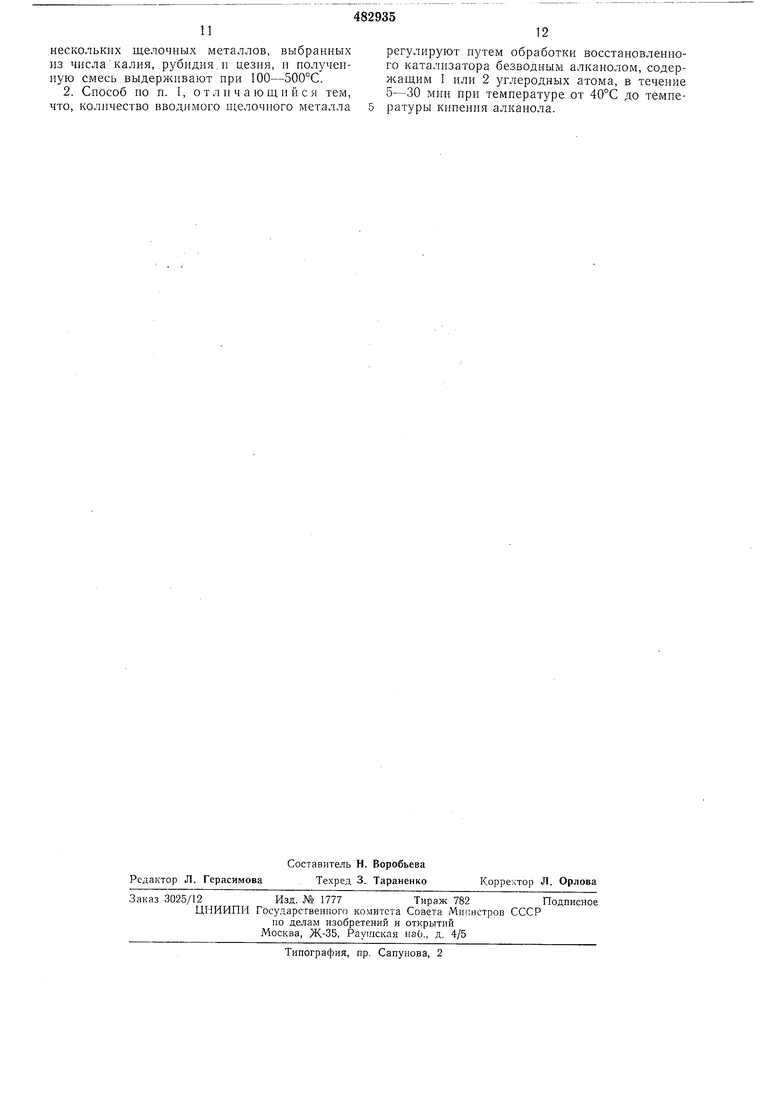

Каждый из этих катализаторов подвергли испытанию в течение длительного промежутка времени в реакторе для окисления этилена вспомогательного типа диаметром приблизительно 45 мм, длиной 12 м, в следующих экспериментальных условиях. Абсолютное давление, атм15,3 Температура, °С 245-260 Объемная скорость, час 3300 Содержание этилена в исходном газе, %30 Отношение этилена к кислороду3,5 Степень конверсии кислорода, %52. Оптимальное содержание агента, смягчаю щего процесс, в вес. ч. на 1000000 вес. ч., гсресечете на хлорный эквивалент, 11 -14. Пример 4. Катализаторы, содержащне различные количества рубидия в качестве добавки щелочного металла, готовят с использованием исходных материалов по общей технологии приготовления, онисанной в примере 1. Вместо калия в пропиточный раствор в данном случае добавляют рубидий в виде иитрата рубидия. Составы катализаторов и результаты реакций даны в табл. 2. Т а б л II ц а 2

Пример 5. Катализаторы, содержащие различиые количества цезия в качестве добавки щелочного металла, готовят с использованием исходных материалов и в соответствии с общей технологией приготовления, которые описаиы в примере 1. В даниом случае вместо калия в пропиточный раствор добавляют цезий в виде нитрата цезия.

Состав этих катализаторов и результаты испытаний ириведепы в табл. 3.

Т а б л II ц а 3

Пример 6 (сравнительный).

Два ряда катализаторов готовят с использованием исходных материалов и общего способа приготовления, которые описаны в примере 1, за исключением того, что в один ряд катализатора добавляют различные количества натрия, а в другой ряд - разлп1Н1ые количества лития.

Эти катализаторы содержат 7,8 вес. % серебра и 0,005-0,152 г-экв/кг катализатора лития или натрия.

Такие катализаторы подвергают испытанпям в качестве катализаторов окисления этилена с нрименением оборудования и технологии, описанных в нримере 1. В пределах обычной погрешности эксперимента при исиользовании таких катализаторов никаких улучшений селективности не обнаружили. Пример 7 (сравнительный). Катализатор, содержащий не выше 5 вес. ч. на 1 000 000 вес. ч. совместно осажденного

калия готовят в соответствии со способом, описанным в примере 1. Катализатор содержит 7,8 вес. % серебра. При исиытании в качестве катализатора окисления этилена степень селективности составляет 69%. Образцы

катализатора обработаны водными растворами калия для добавления в него различных количеств калия. Даже при добавлении таких количеств, 0,00090-0,00220 г-экв/кг катализатора, максимальное повышение селективности, как установили, 4-5%.

Предмет изобретения

1- Снособ приготовления катализатора для окислення этилена до окиси этилена путем пропитки носителя раствором соли щелочного металла и соли серебра, восстановления соли серебра до металлического серебра предпочтительно в присутствии органического амина с последующей сушкой и прокаливаннем, отличающийся тем, что, с целью увеличения активности и селективности катализатора, на поверхность носителя наносят

одновременно соль серебра и соль одного ил1г 11 нескольких щелочных металлов, выбранных из числа калия, .рубидия, н цезия, и иолучепную смесь выдерл ивают при 100-500°С. 2. Способ по п. 1, отличающийся тем, что, количество вводимого п;елочиого металла5 12 регулируют путем обработки восстановлениого катализатора безводным алканолом, содержащим I или 2 углеродных атома, в течение 5-30 мин при температуре от 40°С до температуры кипения алкаиола.

Авторы

Даты

1975-08-30—Публикация

1973-01-05—Подача