Данная заявка устанавливает приоритет предварительной заявки США №60/859738, поданной 17 ноября 2006 г. и включенной в данное описание в качестве ссылки.

УРОВЕНЬ ТЕХНИКИ

Данное изобретение относится к усовершенствованному способу и катализатору для гидроокисления олефинов, таких как пропилен, кислородом в присутствии водорода с образованием оксидов олефинов, таких как пропиленоксид.

Оксиды олефинов, такие как пропиленоксид, используются для алкоксилирования спиртов с образованием полиэфирполиолов, которые находят широкое применение в производстве полиуретанов и синтетических эластомеров. Оксиды олефинов являются также важными промежуточными продуктами в производстве таких алкиленгликолей, как пропиленгликоль, и таких алканоламинов, как изопропаноламин, которые применимы в качестве растворителей и поверхностно-активных веществ.

Прямое окисление олефинов, имеющих три или более атомов углерода (С3+олефинов), кислородом являлось предметом промышленного интереса в течение нескольких десятилетий. Много усилий было направлено на прямое окисление пропилена кислородом в пропиленоксид. Такой способ искали для замены непрямых многостадийных способов производства, общепринятых в практике и включающих хорошо известные способы с использованием хлоргидрина и органического гидропероксида в случае получения пропиленоксида. Известно, что серебряные катализаторы могут катализировать прямое окисление пропилена кислородом в пропиленоксид с избирательностью не более около 70 мол.%. К сожалению, в способе образуются значительные количества побочных продуктов неполного окисления, включающих акролеин, ацетон и пропионовый альдегид, а также продукты полного окисления, а именно монооксид и диоксид углерода.

В течение прошлых десяти лет было получено много патентов, в которых раскрыто прямое гидроокисление олефинов, имеющих три или более атомов углерода, кислородом в присутствии водорода с образованием оксидов олефинов. Раскрыты катализаторы гидроокисления, содержащие золото, серебро и такие благородные металлы, как палладий и платина, и, необязательно, один или более таких промоторов, как щелочные, щелочноземельные и редкоземельные металлы, осажденные на таком титансодержащем носителе, как диоксид титана или титаносиликатный цеолит. Во многих патентах большое внимание в особенности уделялось золоту или золоту в комбинации с серебром и/или другим благородным металлом (например, биметаллический катализатор с палладием), при этом в некоторых патентах в качестве каталитически активных видов раскрыто окисленное золото, тогда как в других патентах раскрыто металлическое золото с размером частиц более 1 нанометра (нм) и менее примерно 100 нм. Следует отметить группу патентов, в которых раскрыто гидроокисление С3+олефинов с использованием катализаторов, содержащих золото, серебро и/или благородный металл, осажденные на титансодержащем носителе, включающих следующие: EP-A1-0709360, WO 98/00413, WO 98/00414, WO 98/00415, патент США №6255499, WO 03/062196, WO 96/02323, WO 97/25143 и WO 97/47386. В вышеуказанных способах предшествующего уровня катализаторы получены пропиткой одним или несколькими растворами растворимых солей золота, серебра и/или одного или более благородных металлов и растворимыми солями одного или более промоторов или осаждением из указанных растворов. В вышеуказанных способах гидроокисления предшествующего уровня указывается на высокую избирательность к образованию С3+оксидов олефинов, в особенности пропиленоксидов. Достигаемая избирательность по пропиленоксиду составляет более 90 мол.%; и, кроме того, сообщается также об избирательности по пропиленоксиду более 95 мол.%.

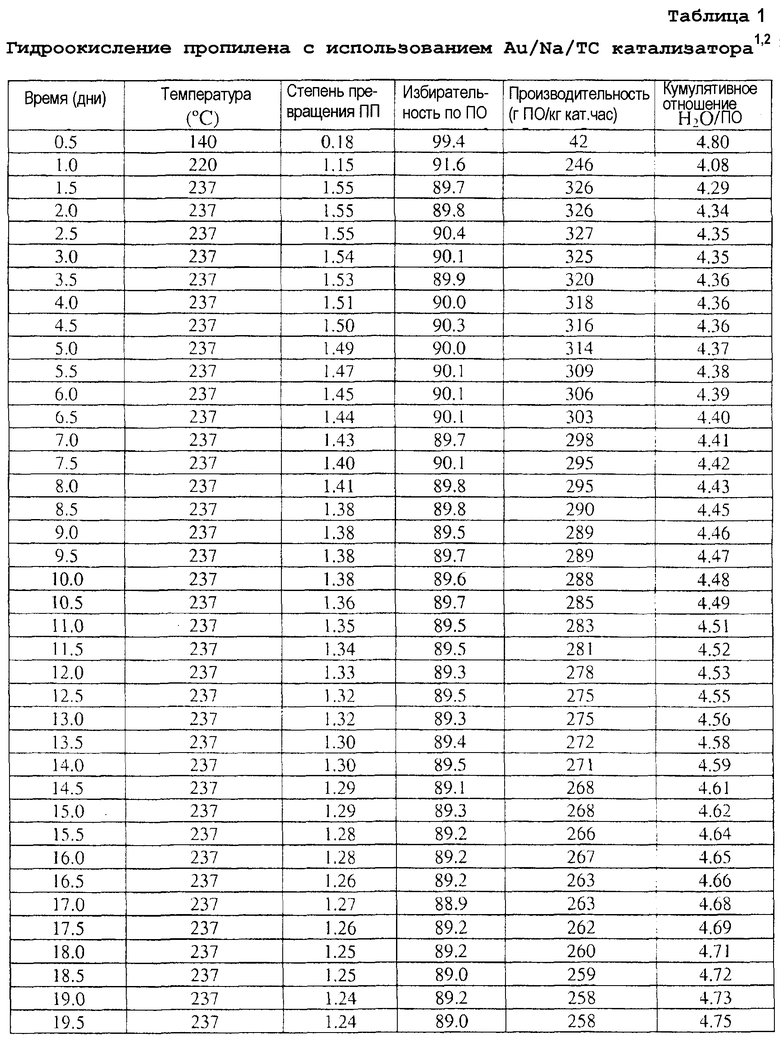

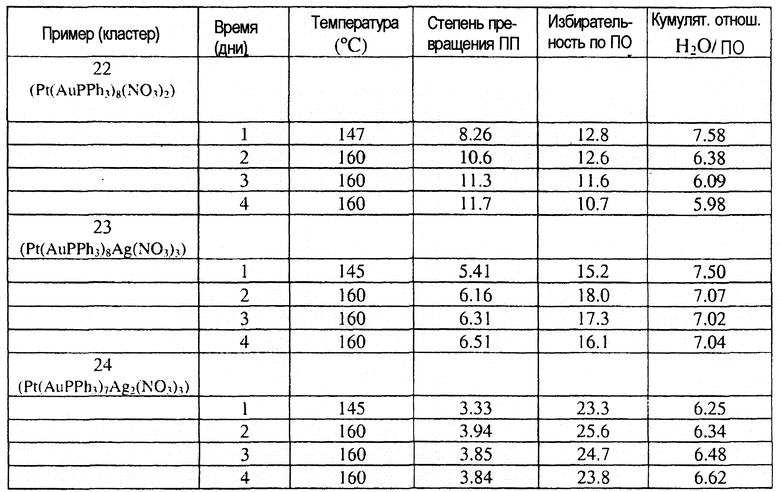

Несмотря на достигнутые успехи, прежде, чем способ гидроокисления сможет заменить существующие способы производства оксидов олефинов, необходимо преодолеть несколько проблем. Во-первых, необходимо повысить эффективность использования водорода. Водород является необходимым реагентом при получении оксида олефина. На каждый моль полученного оксида олефина в способе гидроокисления олефина образуется стехиометрический эквивалент воды. Дополнительное количество воды может быть также образовано по одной или нескольким нежелательным побочным реакциям, например, в результате прямого окисления водорода кислородом. Эффективность водорода может быть установлена измерением молярного отношения воды к оксиду олефина, например воды к пропиленоксиду (Н2О/ПО), в потоке продукта. Требуемое соотношение 1/1; но на практике в любой конкретный момент времени протекания процесса обычно наблюдается более высокое соотношение. Кроме того, при использовании общепринятых катализаторов предшествующего уровня техники образование воды и молярное соотношение вода/олефин с течением времени неприемлемо возрастают. Хотя контроль за молярным соотношением вода/оксид олефина в различные промежутки времени протекания процесса является информативным, лучшим показателем общей эффективности водорода является общее молярное отношение вода/оксид олефина. Для целей данного изобретения термин «кумулятивное молярное отношение вода/оксид олефина» означает среднее молярное отношение вода/оксид олефина, полученное в течение общего времени опыта, предпочтительно усредненное из измерений концентраций воды и оксида олефина в потоке продукта, взятого, по меньшей мере, через каждые три часа, предпочтительно, по меньшей мере, через каждые два часа и, более предпочтительно, через каждый час. В способах предшествующего уровня с течением времени кумулятивное молярное отношение вода/оксид олефина возрастает и часто превышает значение, равное примерно 10/1, которое является неприемлемо высоким.

Во-вторых, способы предшествующего уровня осуществляют обычно при температуре в диапазоне от примерно 70°С до примерно 170°С. Вне указанного температурного диапазона и даже в данном диапазоне, в зависимости от катализатора, способы предшествующего уровня обнаруживают пониженную избирательность по оксидам олефинов и повышенную избирательность по нежелательным продуктам неполного окисления (ими являются, например, пропионовый альдегид, ацетон, акролеин), продуктам полного окисления (а именно по монооксиду углерода и диоксиду углерода), продуктам гидрирования (например, по пропану) и воде. Кроме того, катализаторы предшествующего уровня имеют склонность к быстрой дезактивации при повышении температуры. В работе при повышенных температурах, например при 160°С или выше, желательны устойчивая активность и избирательность, поскольку, в случае необходимости, в работе последующих установок может быть использован побочный продукт в виде горячего пара (водяной пар). Полученное из него интегрированное тепло может быть выгодным для общей экономии и управления установкой.

В-третьих, при определении общей экономии способов гидроокисления следует учитывать количество в катализаторе золота, серебра и благородного металла. Золото, серебро и благородные металлы являются, как известно, дорогостоящими, поэтому любое уменьшение их количеств, необходимых для катализатора гидроокисления, будет давать дополнительную выгоду.

В-четвертых, и наиболее важно, что катализаторы гидроокисления предшествующего уровня показывают снижение активности с течением времени и достигают низкого уровня активности уже через несколько дней. В такое время процесс гидроокисления следует остановить и катализатор регенерировать. В данной области существует потребность в стабилизации активности катализатора для работы в течение продолжительного времени с тем, чтобы увеличить промежутки между регенерациями катализатора и повысить его общий срок службы. Термин «срок службы катализатора», использованный в данном описании, относится ко времени, измеренному от начала процесса гидроокисления до момента времени, при котором катализатор после одной или нескольких регенераций утрачивает достаточную активность, что делает использование катализатора неприемлемым, в особенности с коммерческой точки зрения.

Авторы отмечают, что T. Alexander Nijhuis et al. в Industrial Engineering and Chemical Research, 38 (1999), 884-891 раскрывают катализатор, содержащий частицы золота на внешней поверхности титаносиликатного носителя, предназначенный для гидроокисления пропилена кислородом в присутствии водорода с образованием пропиленоксида. Катализатор получают традиционными методиками осаждение-высаживание из водного раствора хлорида золота (III).

Кроме того, в нескольких ссылках T. V. Choudhary, et al., Journal of Catalysis, 207, 247-255 (2002), раскрыты катализаторы на диоксиде титана, содержащие в качестве носителя наночастицы золота, полученные из кластерных комплексов золото-фосфиновый лиганд. В WO 2005/030382 раскрыт гетерогенный катализатор, содержащий частицы золота в среде носителя, такого как оксид алюминия, покрытый диоксидом титана, в котором частицы золота физически осаждены из паровой фазы с коэффициентом глубины проникновения в диапазоне от примерно 1×10-9 до примерно 0,1. В данных ссылках не упоминаются способы гидроокисления.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение относится к способу получения оксида олефина непосредственно из олефина и кислорода в присутствии водорода гидроокислением. Способ включает контактирование олефина, имеющего три или более атомов углерода, с кислородом в присутствии водорода и в присутствии катализатора гидроокисления в условиях процесса, достаточных для получения соответствующего оксида олефина. Использованный в способе по данному изобретению катализатор гидроокисления содержит наночастицы золота, осажденные на частицах нанопористого титансодержащего носителя, при этом катализатор получен способом, включающим осаждение кластерного комплекса золото-лиганд на нанопористый титансодержащий носитель в условиях, достаточных для образования предшественника катализатора, и последующий нагрев и/или химическую обработку предшественника катализатора в условиях, достаточных для образования катализатора гидроокисления.

Новый способ по данному изобретению применим для получения оксида олефина непосредственно из олефина, имеющего три или более атомов углерода, и кислорода в присутствии водорода. Преимущества способа по данному изобретению раскрыты далее; но данное раскрытие не накладывает каких-либо ограничений на способ, определенный в формуле изобретения. В качестве первого преимущества, в способе по данному изобретению обычно достигается устойчивая активность катализатора в течение длительного периода времени, составляющего примерно более 25 дней, и предпочтительно примерно более 30 дней. Длительное время опыта выгодно увеличивает промежутки между регенерациями катализатора и повышает срок службы катализатора. Кроме того, в предпочтительных вариантах способа по данному изобретению выгодно образуется оксид олефина с избирательностью более около 90 мол.% и предпочтительно более около 93 мол.% в течение длительного времени опыта. Другие продукты окисления могут включать диоксид углерода, акролеин, ацетон, уксусный альдегид и пропионовый альдегид, которые, как отмечается в дальнейшем, получаются в приемлемых количествах, если вообще получаются. По сравнению со способами предшествующего уровня способ по данному изобретению может быть осуществлен при повышенных температурах без существенного снижения избирательности по оксиду олефина и увеличения побочных продуктов неполного окисления. В то время как на практике способы предшествующего уровня обычно работают при температуре от примерно 70°С до примерно 170°С, способ по данному изобретению работает на практике при температуре от примерно 160°С до примерно 300°С, вследствие чего обеспечивается повышенная температурная гибкость. Поскольку побочным продуктом способа изобретения является вода, работа при повышенных температурах, в случае необходимости, может обеспечить большее количество водяного пара. Соответственно, способ по данному изобретению может быть объединен и осуществлен в общей установке, в которой тепло, извлеченное из водяного пара, используется для управления дополнительными процессами, например отделением оксида олефина от побочного продукта воды. По сравнению со способами предшествующего уровня способ по данному изобретению показывает повышенную эффективность использования водорода, измеренную посредством кумулятивного молярного отношения вода/оксид олефина. В способе по изобретению кумулятивное молярное отношение вода/оксид олефина, равное менее примерно 8/1 и предпочтительно менее примерно 6/1, может быть достигнуто в течение всего времени опыта. Способ по данному изобретению по сравнению со способами предшествующего уровня может быть выгодно осуществлен при пониженном содержании золота на титансодержащем носителе без снижения каталитической активности. Для достижения экономической выгоды может быть использовано содержание (загрузка) золота от 10 ч./млн (ppm) до примерно 20000 ч./млн и предпочтительно от примерно 50 ч./млн до примерно 1000 ч./млн.

В соответствии со вторым аспектом, данное изобретение относится к новой каталитической композиции, содержащей наночастицы золота, осажденные на частицах нанопористого титансодержащего носителя, при этом катализатор получают способом, включающим осаждение кластерного комплекса золото-лиганд на нанопористый титансодержащий носитель в условиях, достаточных для образования предшественника катализатора, и последующий нагрев и/или химическую обработку предшественника катализатора в условиях, достаточных для образования каталитической композиции.

В соответствии с третьим аспектом, данное изобретение относится к способу получения вышеуказанной каталитической композиции по данному изобретению, при этом способ включает осаждение кластерного комплекса золото-лиганд на нанопористый титансодержащий носитель в условиях, достаточных для образования композиции предшественника катализатора, и последующий нагрев и/или химическую обработку композиции предшественника катализатора в условиях, достаточных для образования каталитической композиции, содержащей наночастицы золота, осажденные на частицах нанопористого титансодержащего носителя.

В соответствии с четвертым аспектом, данное изобретение относится к композиции предшественника катализатора, содержащей кластерный комплекс золото-лиганд, осажденный на частицах нанопористого титаносиликатного носителя.

Композиция предшественника катализатора по данному изобретению выгодно используется для получения каталитической композиции по данному изобретению, которая сама по себе может быть выгодно использована в вышеуказанном способе гидроокисления, в котором олефин, имеющий три или более атомов углерода, непосредственно и селективно превращают с использованием кислорода в присутствии водорода в соответствующий оксид олефина.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

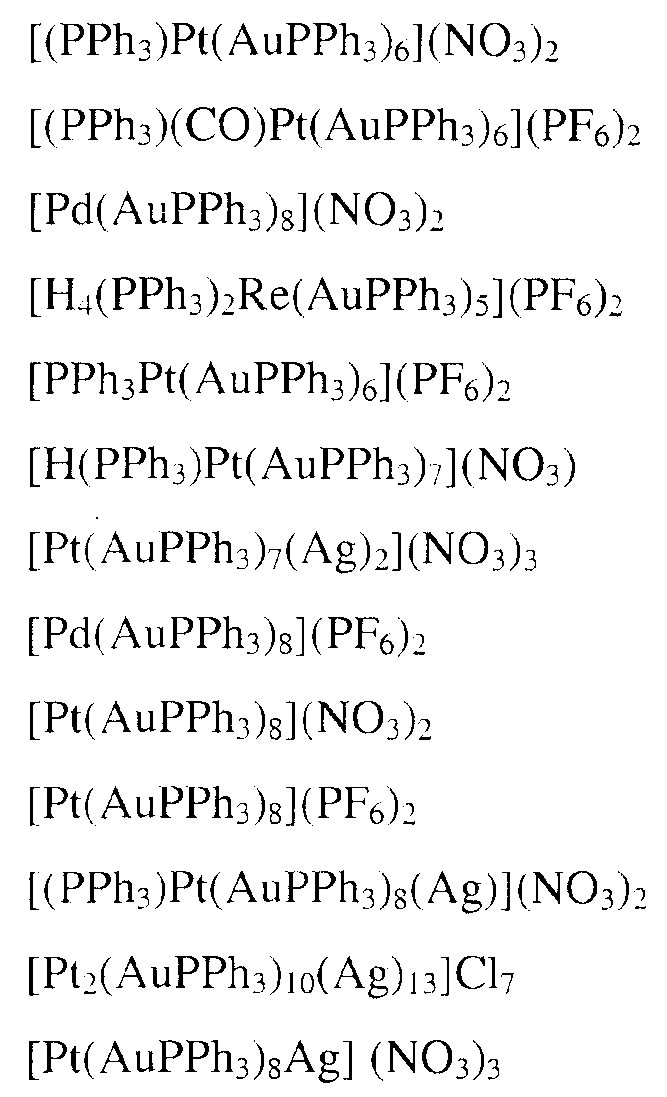

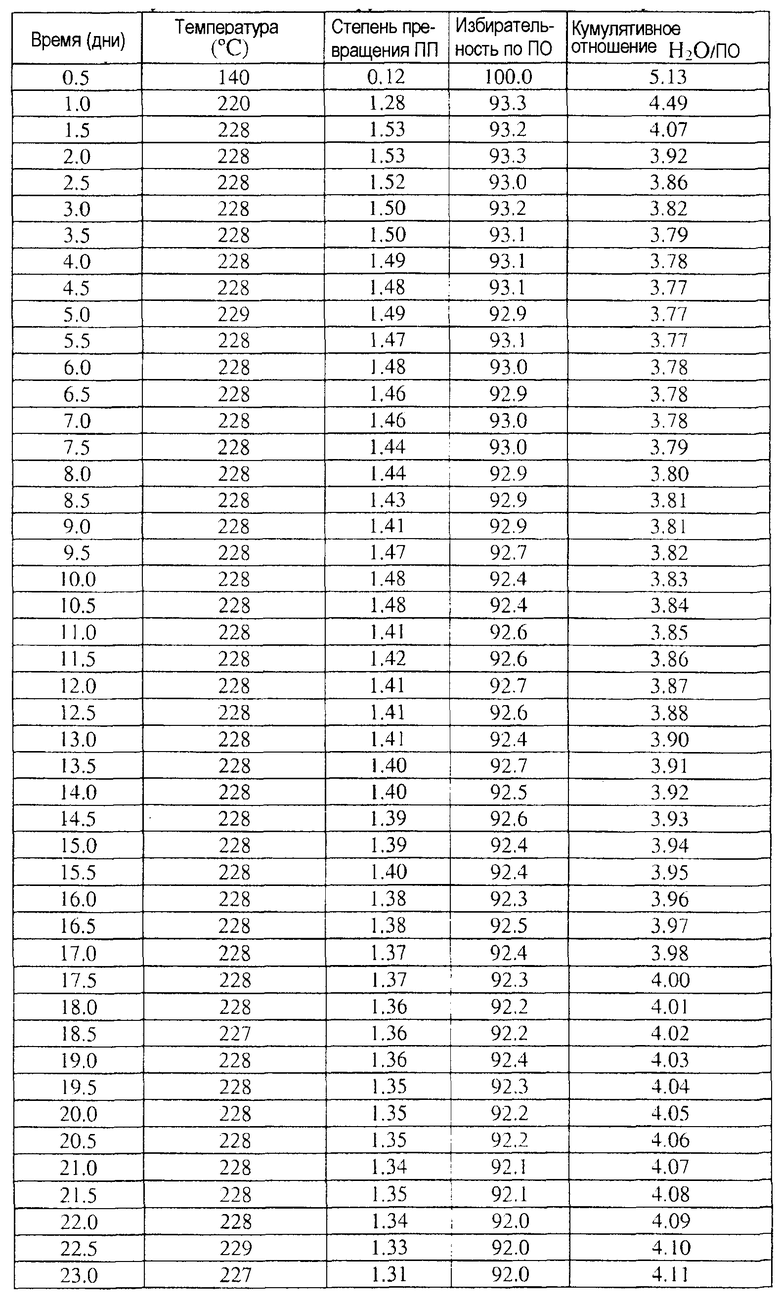

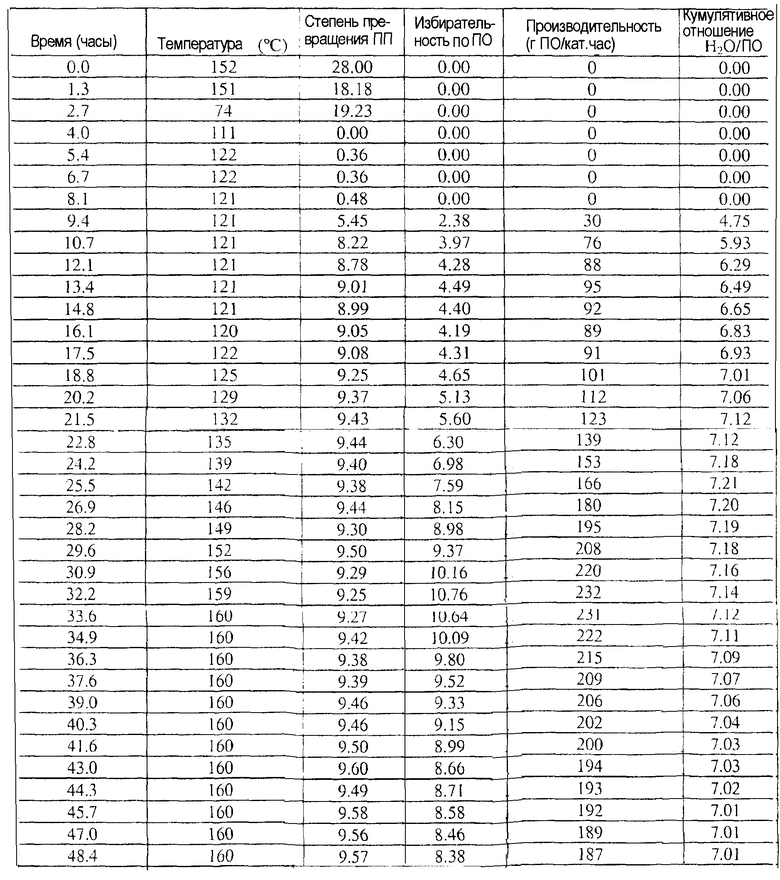

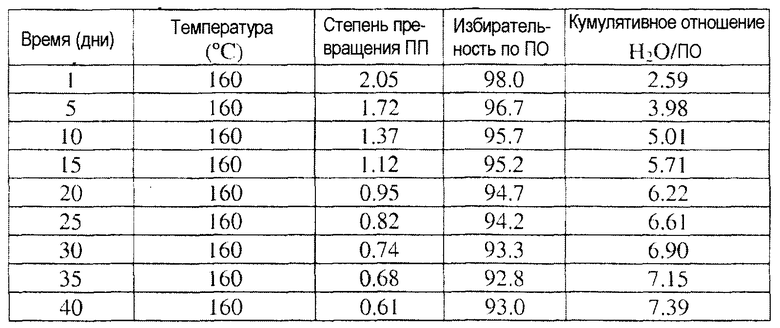

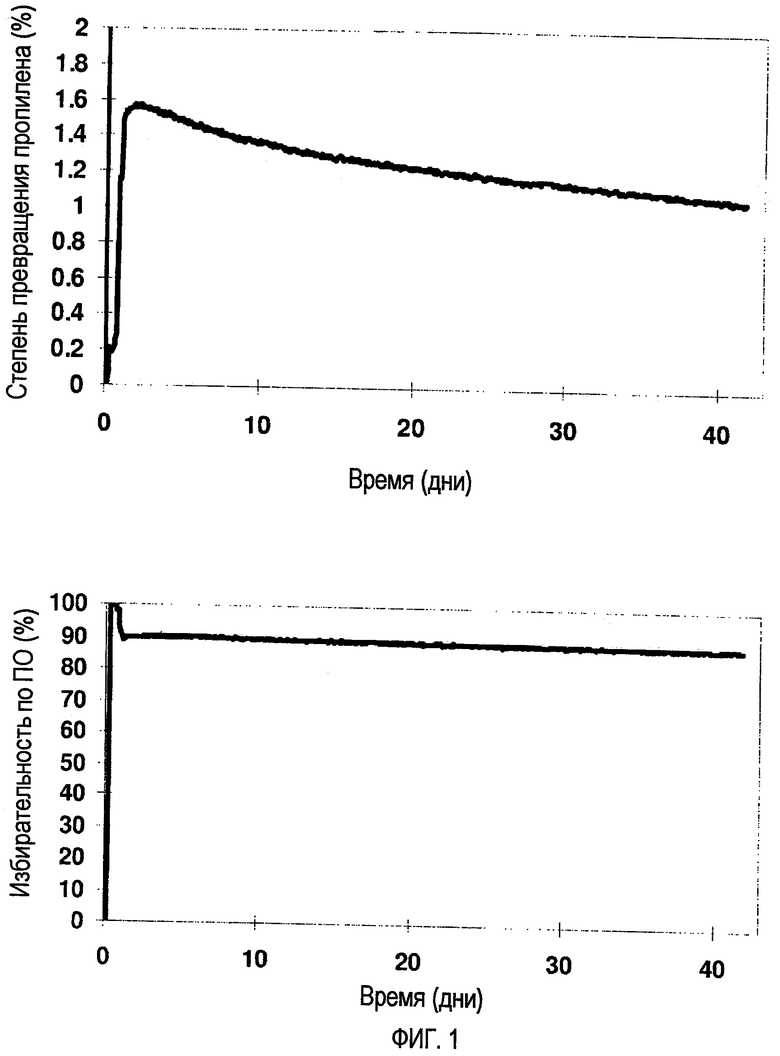

Фигура 1 показывает графическую зависимость конверсии пропилена от времени и графическую зависимость избирательности по пропиленоксиду от времени в способе по данному изобретению, показанном в примере 1, в котором пропилен окисляется кислородом в присутствии водорода и в присутствии катализатора по одному из вариантов данного изобретения, полученного из кластерного соединения Au9-лиганд.

Фигура 2 показывает графическую зависимость кумулятивного молярного отношения воды к пропиленоксиду от времени для способа, показанного в примере 1.

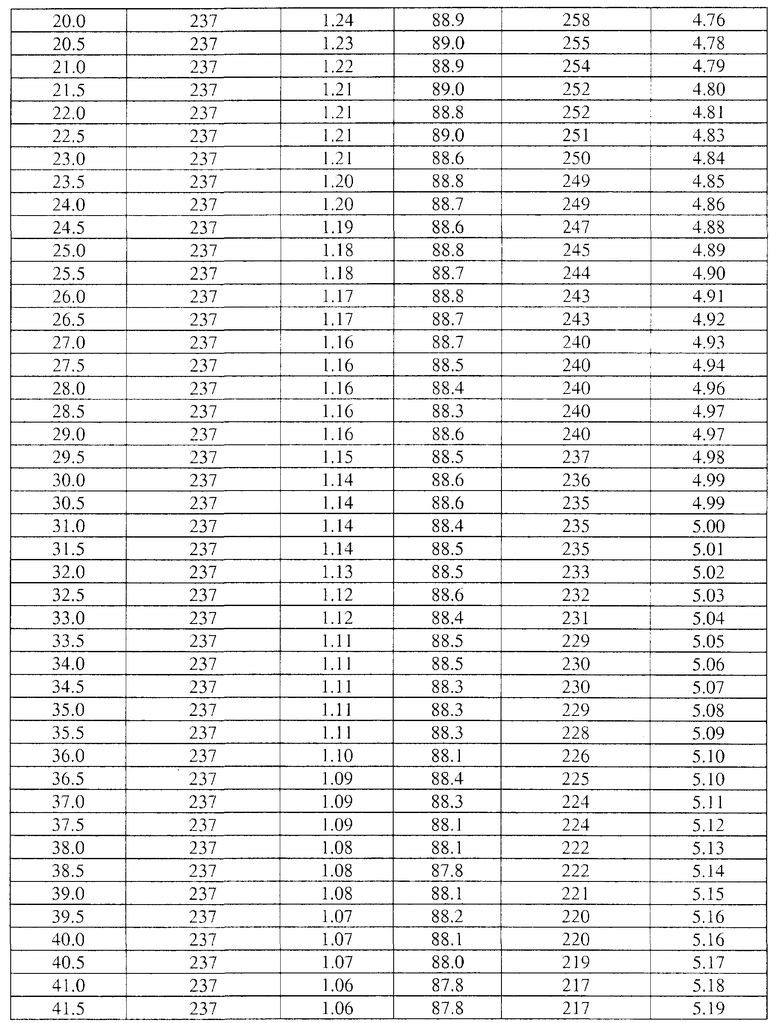

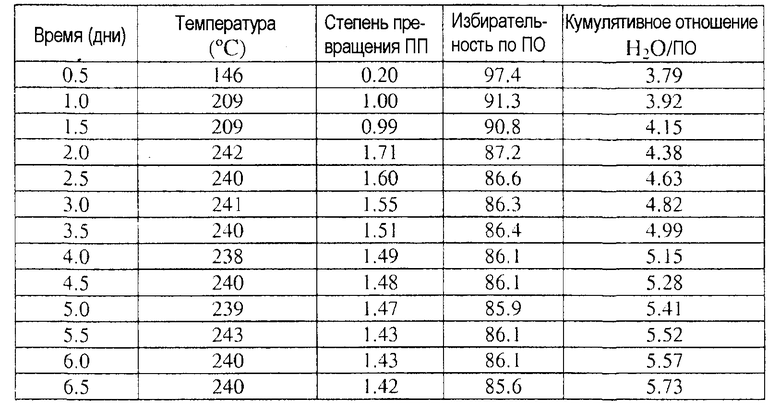

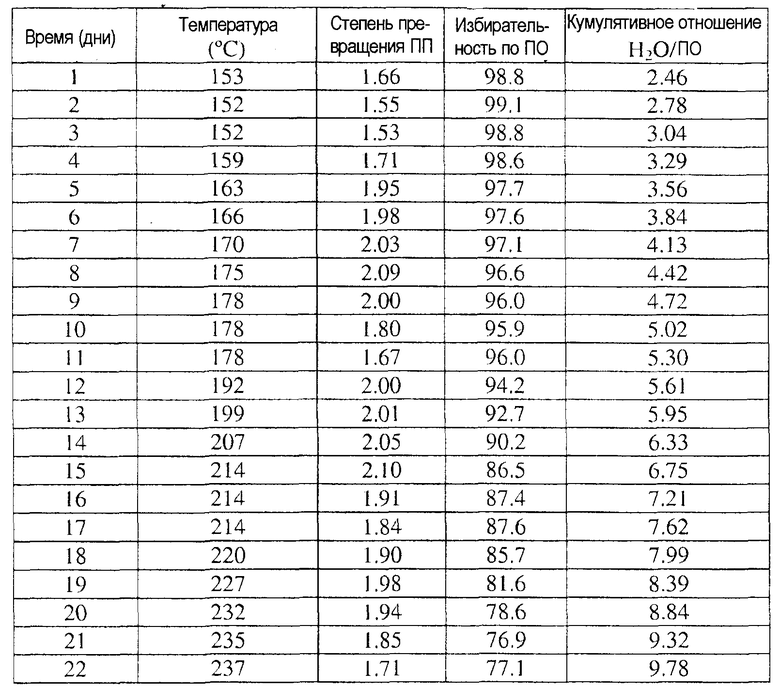

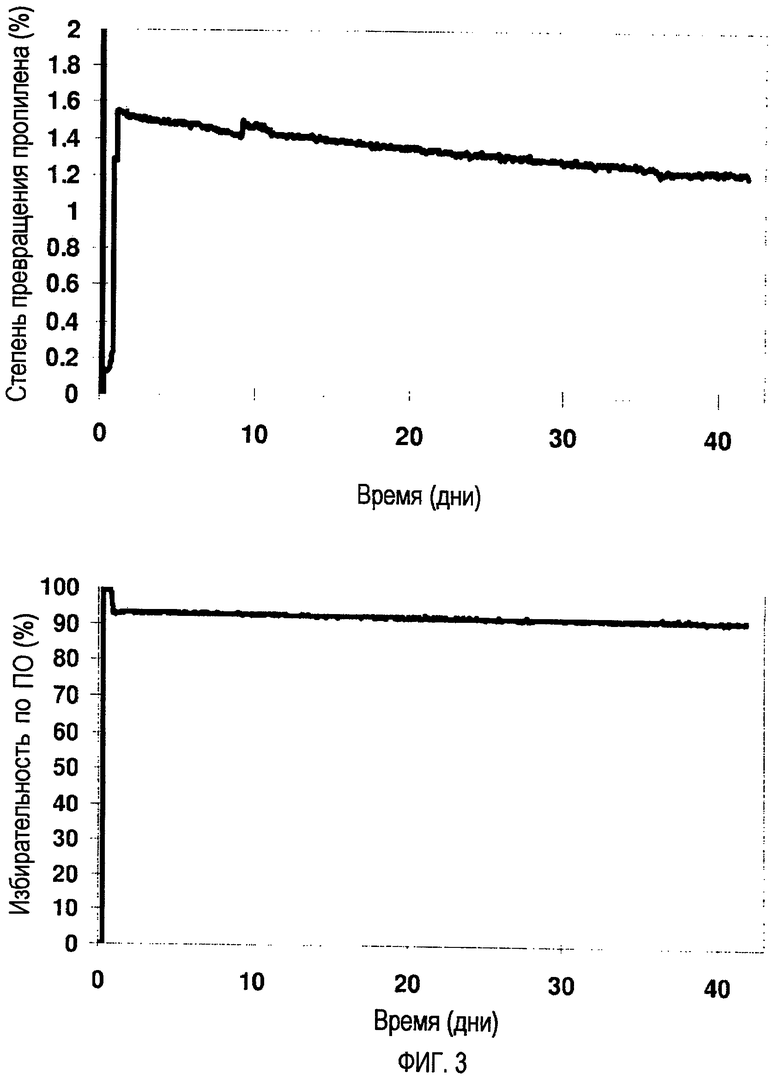

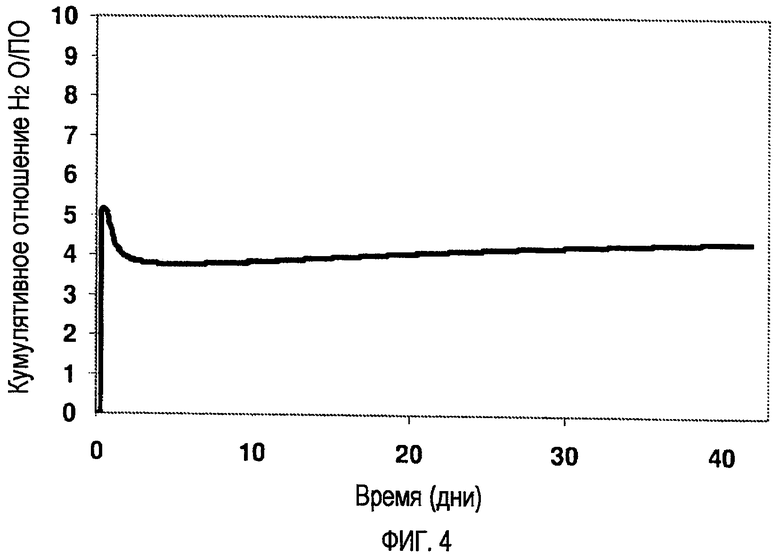

Фигура 3 показывает графическую зависимость конверсии пропилена от времени и графическую зависимость избирательности по пропиленоксиду от времени в способе по данному изобретению, показанном в примере 2, с использованием катализатора по данному изобретению, полученного из кластерного соединения Au9-лиганд.

Фигура 4 показывает графическую зависимость кумулятивного молярного отношения воды к пропиленоксиду от времени в способе, показанном в примере 2.

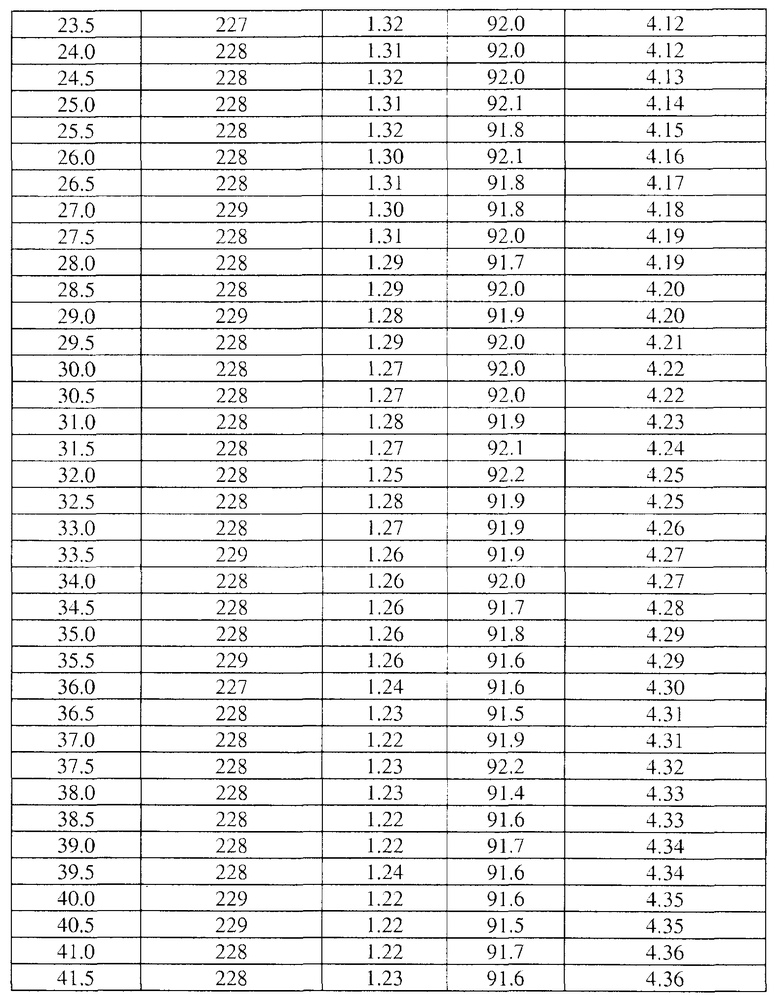

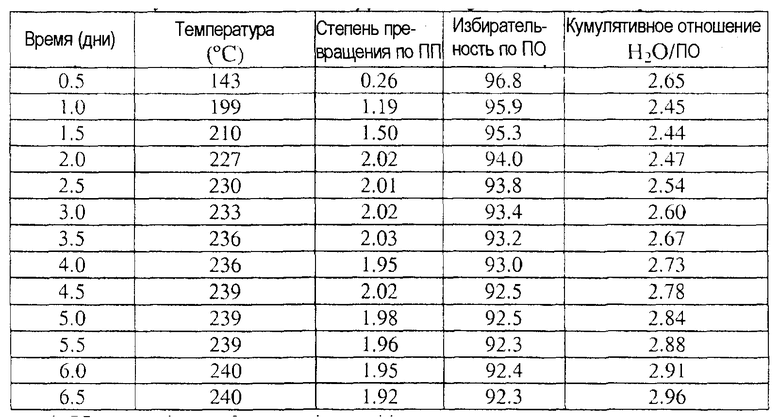

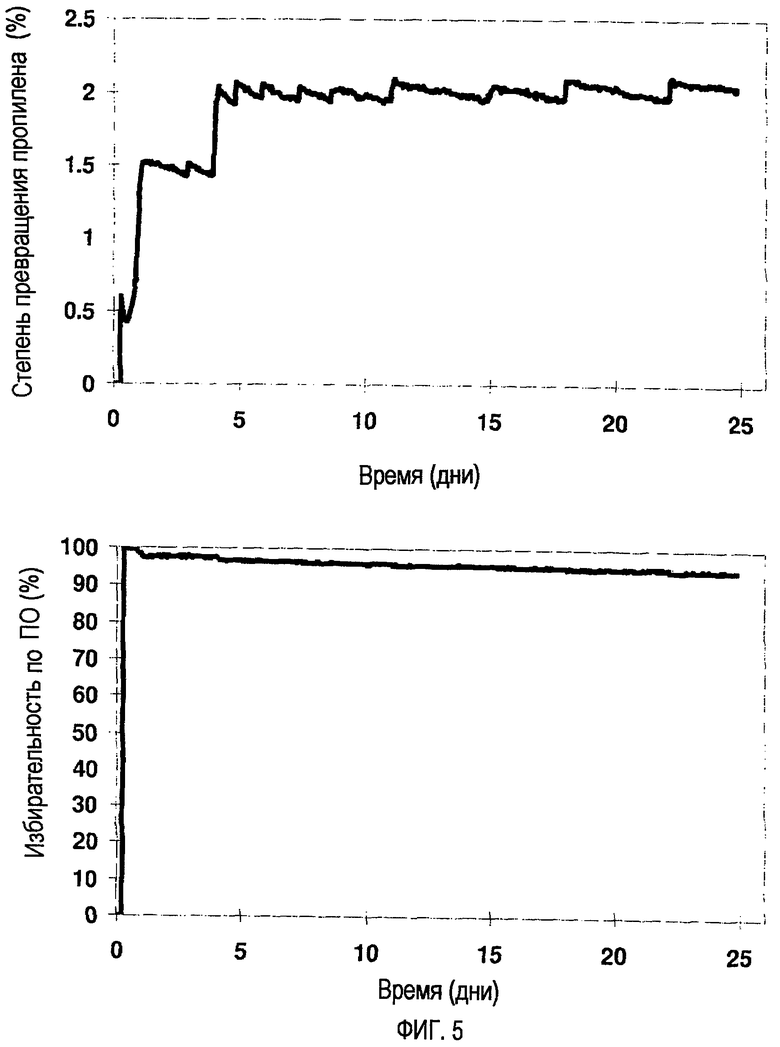

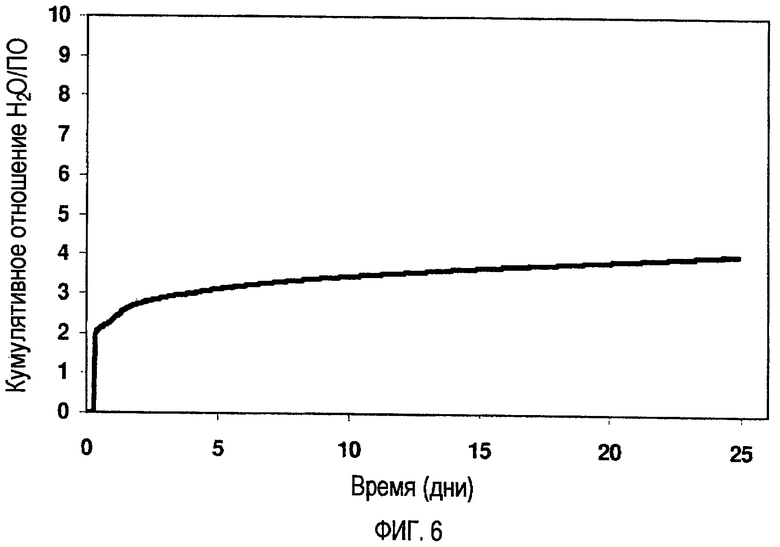

Фигура 5 показывает графическую зависимость конверсии пропилена от времени и графическую зависимость избирательности по пропиленоксиду от времени в способе по данному изобретению, показанном в примере 3, с использованием катализатора по данному изобретению, полученного из кластерного комплекса золото марки Nanogold® - лиганд.

Фигура 6 показывает графическую зависимость кумулятивного молярного отношения воды к пропиленоксиду от времени в способе, показанном в примере 3.

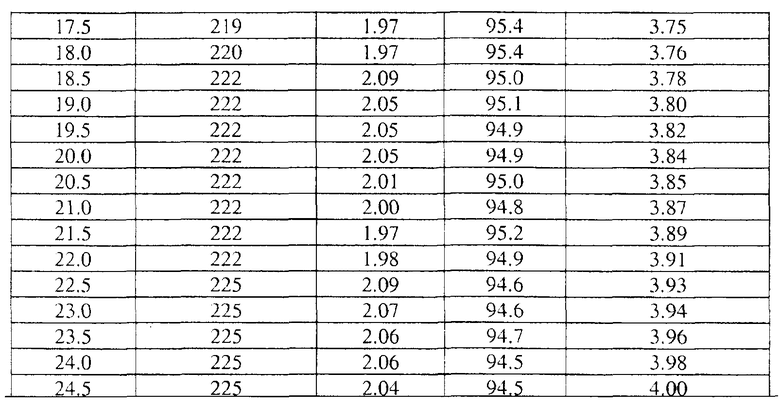

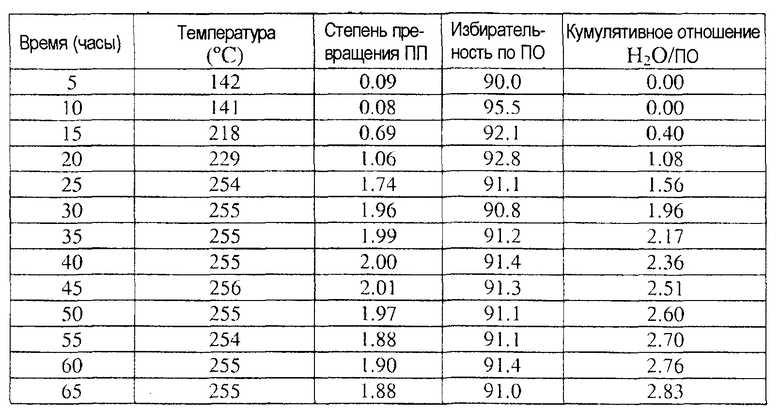

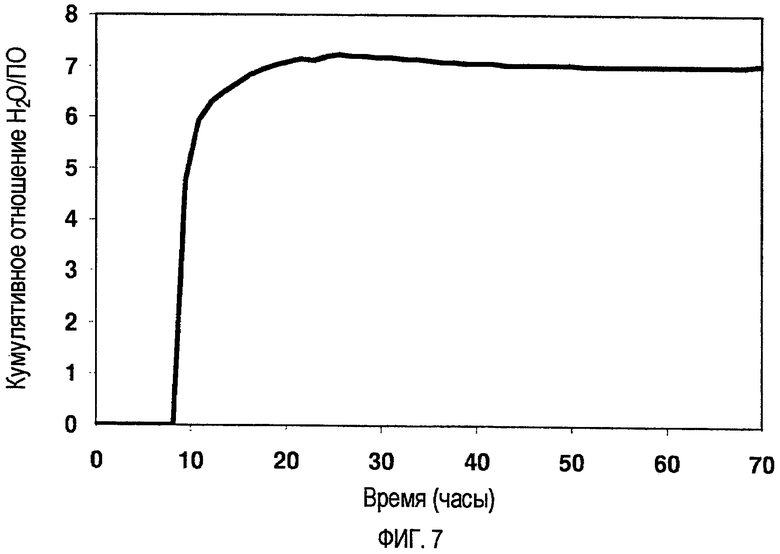

Фигура 7 показывает графическую зависимость кумулятивного молярного отношения воды к пропиленоксиду от времени в способе, показанном в примере 4, в котором пропилен взаимодействует с кислородом в присутствии водорода и катализатора, полученного из смешанного кластерного комплекса Pt-Au6.

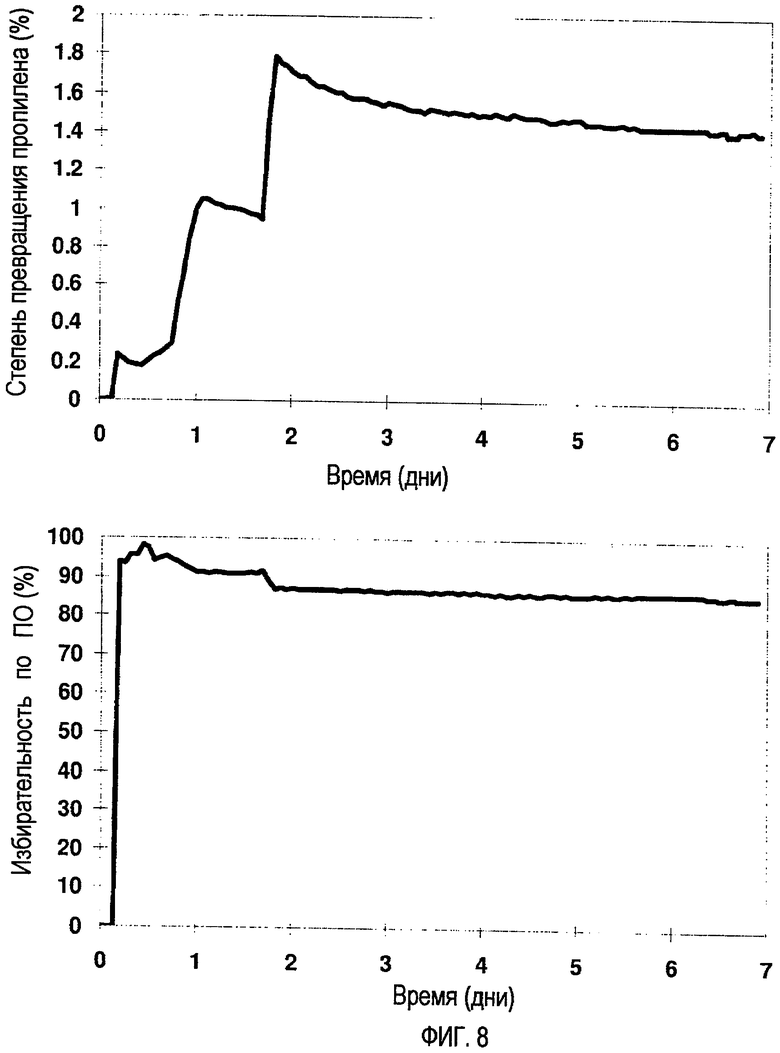

Фигура 8 показывает графическую зависимость конверсии пропилена от времени и графическую зависимость избирательности по пропиленоксиду от времени в способе по данному изобретению, показанном в примере 5, с использованием катализатора по данному изобретению, полученного из кластерного комплекса Au марки Positively Charged Nanoprobes - лиганд.

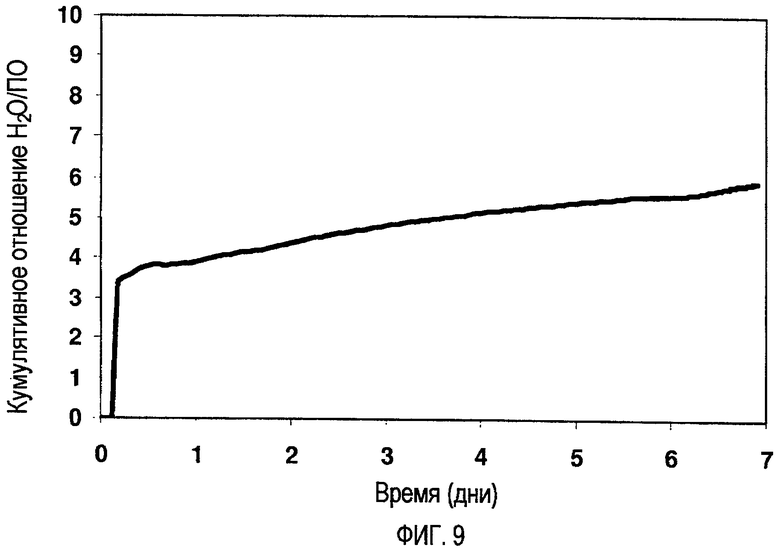

Фигура 9 показывает графическую зависимость кумулятивного молярного отношения воды к пропиленоксиду от времени в способе, показанном в примере 5.

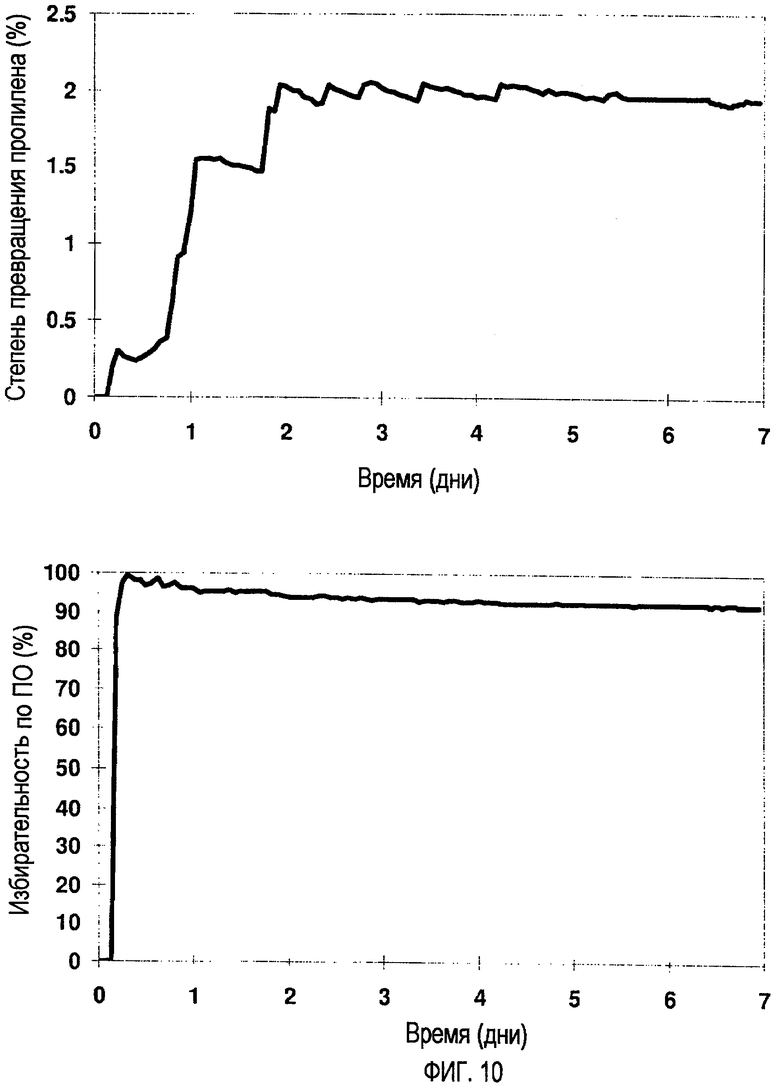

Фигура 10 показывает графическую зависимость конверсии пропилена от времени и графическую зависимость избирательности по пропиленоксиду от времени в способе по данному изобретению, показанном в примере 6, с использованием катализатора по данному изобретению, полученного из кластерного комплекса Au марки Negatively Charged Nanoprobes - лиганд.

Фигура 11 показывает графическую зависимость кумулятивного молярного отношения воды к пропиленоксиду от времени в способе, показанном в примере 6.

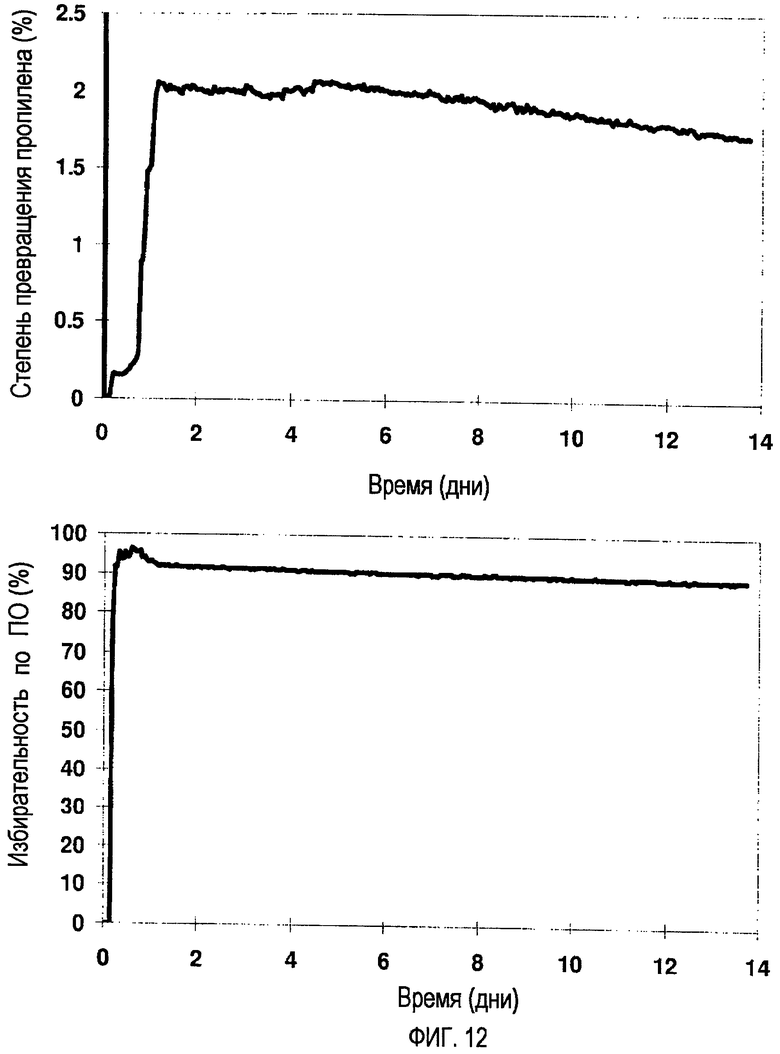

Фигура 12 показывает графическую зависимость конверсии пропилена от времени и графическую зависимость избирательности по пропиленоксиду от времени в способе по данному изобретению, показанном в примере 7, с использованием катализатора по данному изобретению, полученного из кластерного комплекса Au55-лиганд.

Фигура 13 показывает графическую зависимость кумулятивного молярного отношения воды к пропиленоксиду от времени в способе, показанном в примере 7.

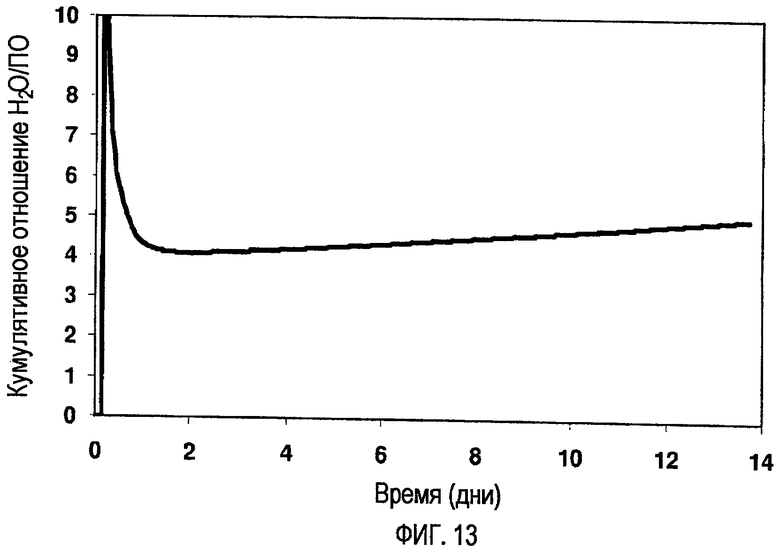

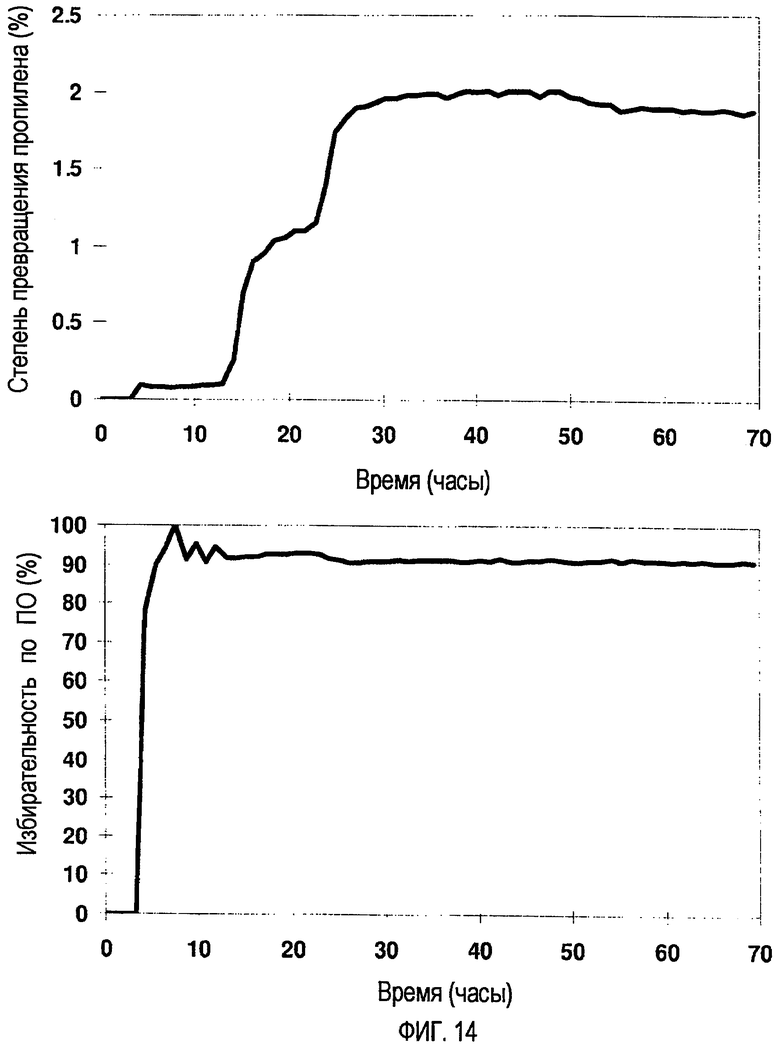

Фигура 14 показывает графическую зависимость конверсии пропилена от времени и графическую зависимость избирательности по пропиленоксиду от времени в способе по данному изобретению, показанном в примере 8, с использованием катализатора по данному изобретению, полученного из кластерного комплекса Au марки Nanogold® - лиганд.

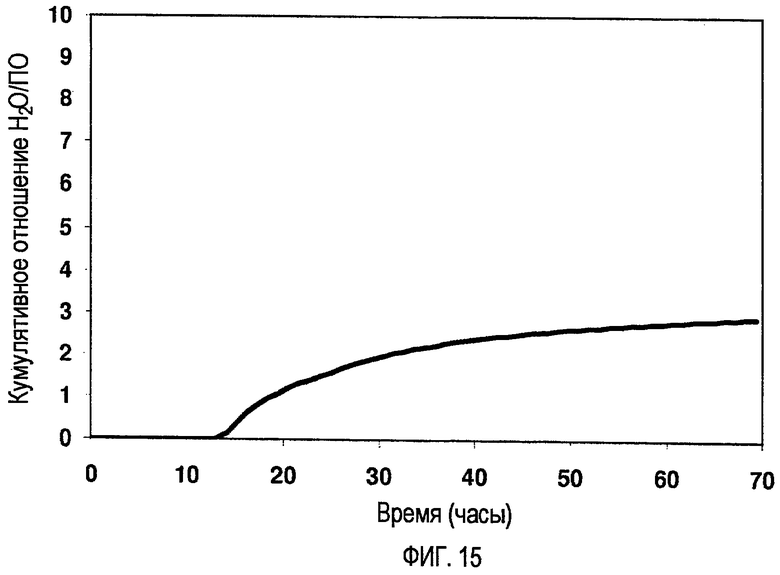

Фигура 15 показывает графическую зависимость кумулятивного молярного отношения воды к пропиленоксиду от времени в способе, показанном в примере 8.

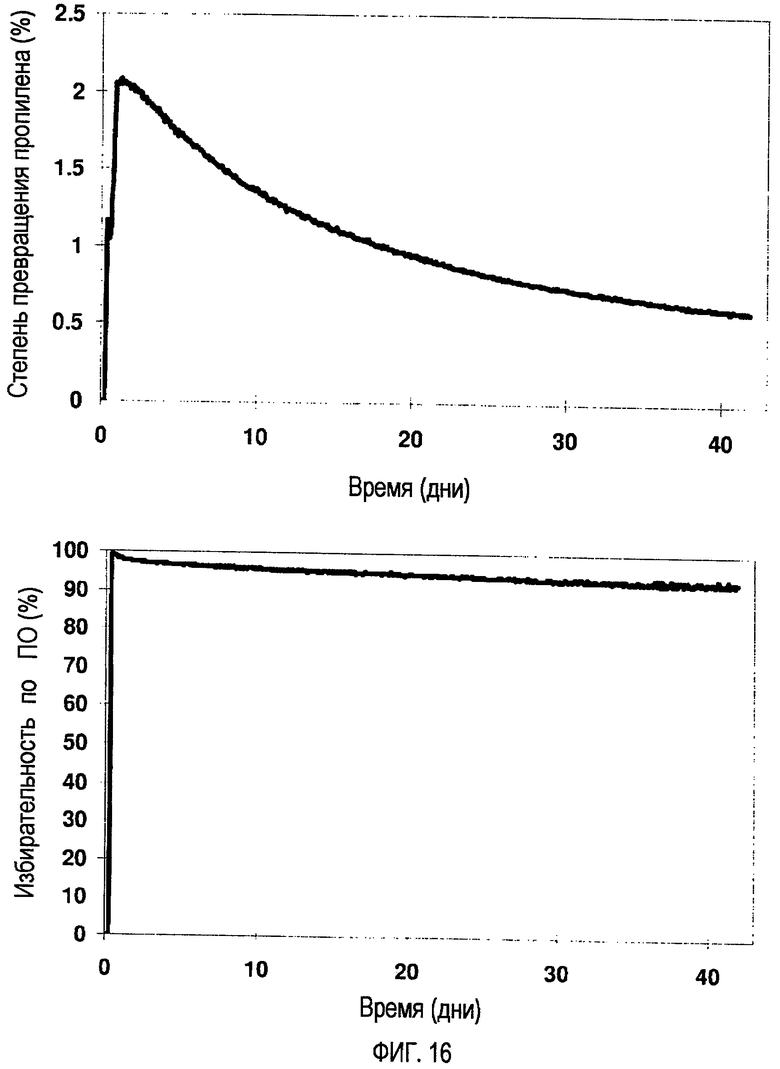

Фигура 16 показывает графическую зависимость конверсии пропилена от времени и графическую зависимость избирательности по пропиленоксиду от времени в сравнительном способе с использованием катализатора, содержащего хлорзолотую кислоту, который описан в сравнительном эксперименте 1.

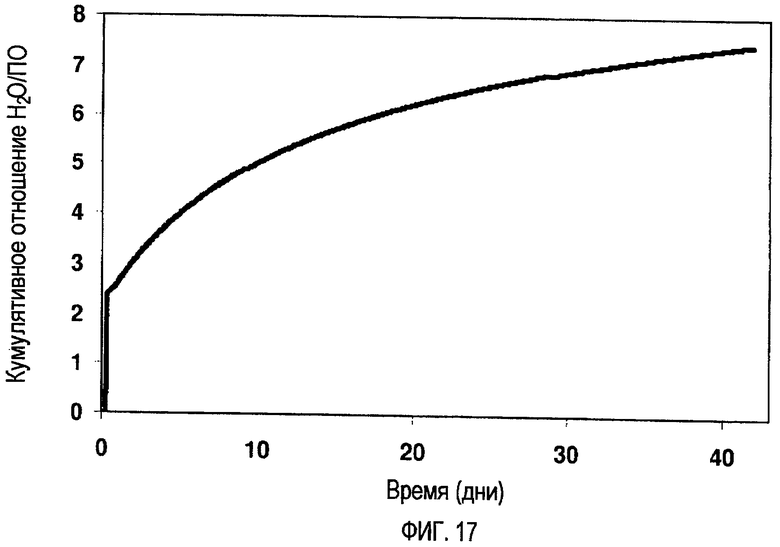

Фигура 17 показывает графическую зависимость кумулятивного молярного отношения воды к пропиленоксиду от времени в сравнительном способе, показанном в сравнительном эксперименте 1.

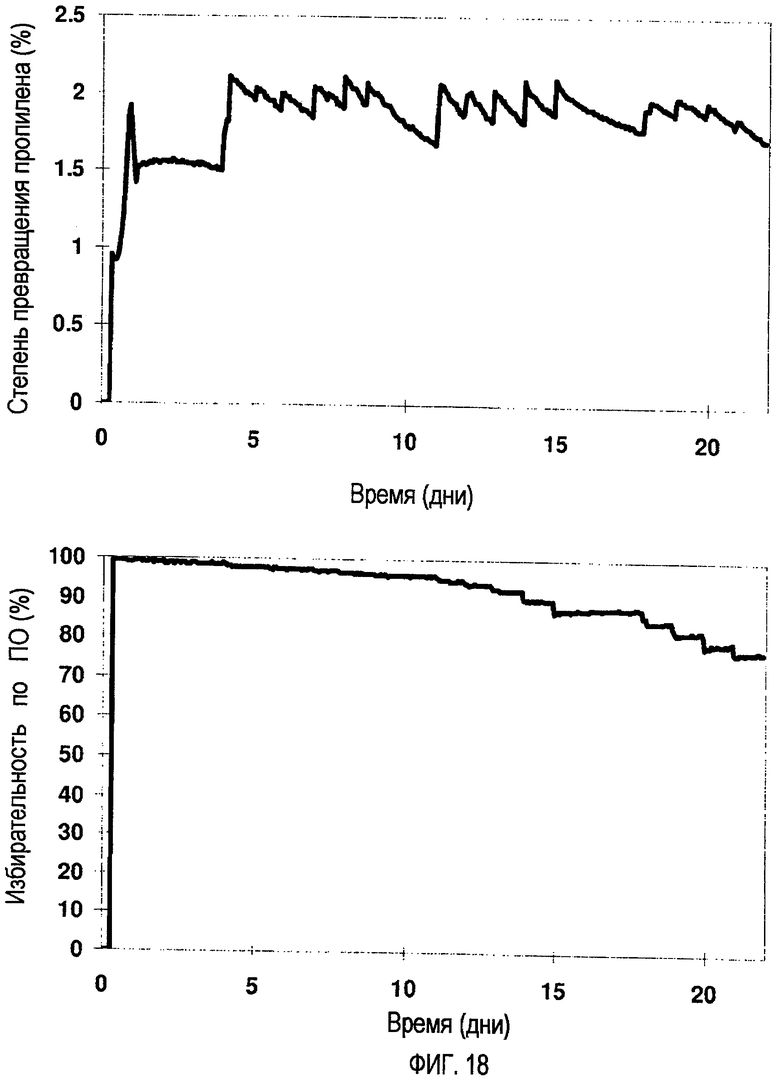

Фигура 18 показывает графическую зависимость конверсии пропилена от времени и графическую зависимость избирательности по пропиленоксиду от времени в сравнительном способе с использованием катализатора, содержащего хлорзолотую кислоту, который описан в сравнительном эксперименте 2.

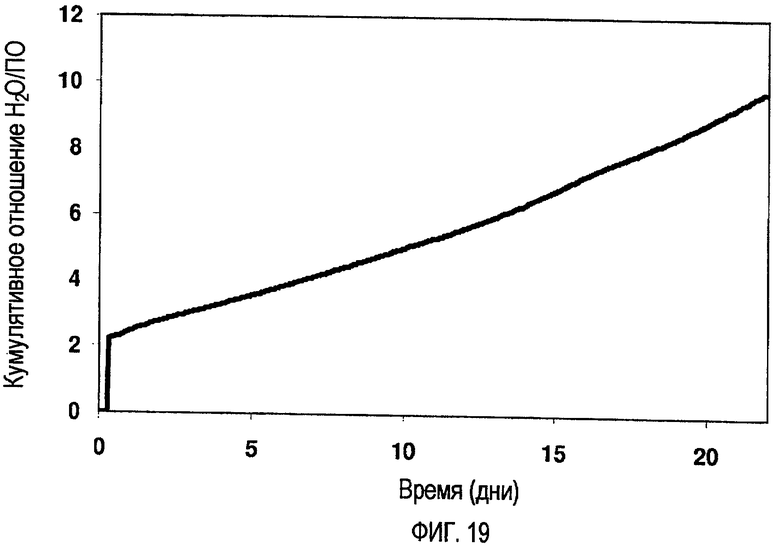

Фигура 19 показывает графическую зависимость кумулятивного молярного отношения воды к пропиленоксиду от времени в сравнительном способе, показанном в сравнительном эксперименте 2.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Новый способ гидроокисления по данному изобретению включает контактирование олефина, имеющего три или более атомов углерода, с кислородом в присутствии водорода и катализатора гидроокисления в условиях, достаточных для получения соответствующего оксида олефина. Реагенты, содержащие олефин, кислород и водород, могут быть, необязательно, поданы с одним или несколькими разбавителями, которые будут раскрыты ниже. Относительные молярные количества олефина, кислорода, водорода и необязательного разбавителя могут быть любыми количествами, которые являются достаточными для получения требуемого оксида олефина. В предпочтительном варианте данного изобретения олефин является С3-12 олефином, и его превращают в соответствующий С3-12 оксид олефина. В более предпочтительном варианте олефин является С3-8 олефином, и его превращают в соответствующий С3-8 оксид олефина. В наиболее предпочтительном варианте олефин является пропиленом и оксид олефина является пропиленоксидом.

Использованный в способе по данному изобретению катализатор гидроокисления содержит наночастицы золота, осажденные на частицах нанопористого титансодержащего носителя, при этом катализатор получен способом, включающим осаждение кластерного комплекса золото-лиганд на нанопористый титансодержащий носитель в условиях, достаточных для образования предшественника катализатора, и последующий нагрев и/или химическую обработку предшественника катализатора в условиях, достаточных для образования катализатора.

Для целей данного изобретения термин «наночастицы золота» в широком смысле относится к частицам золота, имеющим диаметр (или самый большой размер в случае несферических частиц) в диапазоне от более примерно 0,6 нм до менее примерно 50 нм, предпочтительно от более примерно 0,7 нм до менее примерно 10 нм.

Для целей данного изобретения выражение «титансодержащий носитель» относится к любому твердому веществу, в котором титан является неотъемлемым компонентом каркасной структуры твердого вещества, или в котором титан привит на каркасную структуру твердого вещества, или где присутствует комбинация каркасной структуры и привитого титана. Термин «нанопористый», относящийся к титансодержащему носителю, относится к присутствию каналов, пор и/или полостей внутри каркасной структуры носителя; причем указанные каналы, поры или полости имеют диаметр (или самый большой размер) от примерно 0,2 нм до примерно 50 нм. На распределение каналов, пор и/или полостей не накладываются какие-либо ограничения, и они могут быть регулярно или беспорядочно распределены в твердой каркасной структуре. Сами каналы могут иметь одно, два или три измерения.

Использованный в данном описании термин «лиганд» относится к любой органической или неорганической нейтральной молекуле или заряженному иону, который связан с одним или несколькими атомами металла, в данном случае золота или любого другого металла, присутствующего в катализаторе, такого как серебро или такие благородные металлы, как палладий или платина. Использованный в данном описании термин «лиганд» включает термин в единственном и множественном числе и поэтому может включать кластерный комплекс, содержащий только один лиганд, или кластерный комплекс, содержащий два или более лигандов, которые могут быть одинаковыми или разными.

Использованный в данном описании термин «комплекс» означает координационное соединение, образованное объединением одной или нескольких электроннообогащенных молекул и/или ионов (лиганда) с одним или несколькими электроннообедненными атомами или ионами (например, металла). В данном случае электроннообедненным(и) атомом(ами) или ионом(ами) является(ются) золото или комбинация золота и серебра, или комбинация золота и благородного металла, или комбинация золота, серебра и благородного металла, которые будут объяснены в дальнейшем. Данное утверждение не означает, что все атомы золота или другого металла в кластерном комплексе являются электроннообедненными. Некоторые из атомов золота и/или другого металла могут быть электроннообедненными и связаны с одним или несколькими лигандами, тогда как другие атомы золота и/или другого металла не могут быть электроннообедненными и могут быть связаны с атомами другого металла, но не с лигандами.

Использованный в данном описании термин «кластер» относится к совокупности или группе атомов золота, содержащей множество из двух или более атомов золота.

В одном предпочтительном варианте кластерный комплекс золото-лиганд имеет диаметр (или самый большой размер) больше, чем размер пор нанопористого титансодержащего носителя. Такой предпочтительный вариант по существу гарантирует отсутствие поступления кластерного комплекса золото-лиганд и, следовательно, наночастиц золота в поры или каналы, или полости нанопористого титансодержащего носителя, и поэтому по существу они остаются на внешней поверхности носителя.

В другом предпочтительном варианте кластерный комплекс золото-лиганд включает кластерный комплекс золото-лиганд, имеющий один или более лигандов, выбранных из группы, состоящей из аминов, иминов, амидов, имидов, фосфинов, тиолов, тиолатов и их смесей. В другом предпочтительном варианте кластерный комплекс золото-лиганд включает кластерный комплекс золото-фосфорорганический лиганд, более предпочтительно - кластерный комплекс золото-органофосфиновый лиганд.

В другом предпочтительном варианте титансодержащий носитель включает нанопористый титаносиликат, более предпочтительно, нанопористый титаносиликат кристаллографической MFI структуры. Титаносиликат MFI структуры имеет максимальный размер пор около 0,54±0,04 нм. В более предпочтительном варианте, в котором нанопористый титаносиликат имеет MFI структуру, кластерный комплекс золото-лиганд предпочтительно имеет диаметр (или самый большой размер) более примерно 0,54 нм (5,4 ангстрем).

В еще одном другом предпочтительном варианте катализатор гидроокисления дополнительно включает промотор, определенный как любой элементный металл или металлический ион, усиливающий активность катализатора, который подробно объяснен в дальнейшем. Более предпочтительно, промотор выбран из серебра, элементов 1-й группы, 2-й группы, лантанидных редкоземельных элементов и актинидных элементов Периодической таблицы, их солей и/или их других соединений, а также их смесей, на которые имеется ссылка в: CRC Handbook of Chemistry and Physics, 75th ed. CRC Press, 1994.

В соответствии с другим аспектом данное изобретение относится к композиции предшественника катализатора, содержащей кластерный комплекс золото-лиганд, осажденный на частицы нанопористого титаносиликатного носителя.

В способе по данному изобретению может быть использован любой олефин, содержащий три или более атомов углерода, или смесь таких олефинов. Подходящими являются моноолефины, которые представляют собой соединения, содержащие две или более этиленовые связи, такие как диены. Олефин может быть простым углеводородом, содержащим только атомы углерода и водорода, или, альтернативно, олефин может быть замещен в любом из атомов углерода инертным заместителем. Использованный в данном описании термин «инертный» требует, чтобы заместитель в способе по данному изобретению был по существу химически неактивным. Подходящие инертные заместители включают, но без ограничения: галогениды, простой эфир, сложный эфир, спирт и ароматические группы; предпочтительно хлор, С1-12 простой эфир, С1-12 сложный эфир и С1-12 спиртовые группы и С6-12 ароматические группы. Неограничительные примеры олефинов, подходящих для способа по данному изобретению, включают пропилен, 1-бутен, 2-бутен, 2-метилпропен, 1-пентен, 2-пентен, 2-метил-1-бутен, 2-метил-2-бутен, 1-гексен, 2-гексен, 3-гексен и, аналогично, различные изомеры метилпентена, этилбутена, гептена, метилгексена, этилпентена, пропилбутена, октены, включающие предпочтительно 1-октен, и другие высшие аналоги указанных соединений; а также бутадиен, циклопентадиен, дициклопентадиен, стирол, α-метилстирол, дивинилбензол, аллиловый спирт, простой аллиловый эфир, простой аллилэтиловый эфир, аллилбутират, аллилацетат, аллилбензол, простой аллилфениловый эфир, простой аллилпропиловый эфир и аллиланизол. Олефин предпочтительно является незамещенным или замещенным С3-12 олефином, более предпочтительно, незамещенным или замещенным С3-8 олефином. Наиболее предпочтительно, олефин является пропиленом. Многие из вышеуказанных олефинов коммерчески доступны, другие могут быть получены химическими способами, известными специалистам в данной области.

Количество используемого олефина может изменяться в широком диапазоне при условии, что в способе образуется соответствующий оксид олефина. Обычно количество олефина зависит от особенностей отдельного способа, включающих, например, конструкцию реактора, вид олефина и экономические соображения и безопасность. Специалистам в данной области известно, как определить подходящий диапазон концентраций олефина для конкретного способа. В свете данного описания, количество олефина обычно составляет более примерно 1 мол.%, предпочтительно более примерно 5 мол.% и, более предпочтительно, более примерно 10 мол.% в расчете на общее число молей олефина, кислорода, водорода и необязательного разбавителя. Обычно количество олефина составляет менее примерно 99 мол.% и, предпочтительно, менее примерно 80 мол.% и, более предпочтительно, менее примерно 60 мол.% в расчете на общее число молей олефина, кислорода, водорода и необязательного разбавителя.

Для способа по изобретению необходим также кислород. Приемлем любой источник кислорода, включая воздух или по существу чистый молекулярный кислород. Могут быть подходящими другие источники кислорода, включающие озон и оксиды азота, такие как оксид трехвалентного азота. Предпочтителен молекулярный кислород. Количество используемого кислорода может изменяться в широком диапазоне при условии, что оно является достаточным для получения требуемого оксида олефина. Количество кислорода предпочтительно составляет более примерно 0,01 мол.%, более предпочтительно, более примерно 1 мол.% и, наиболее предпочтительно, более примерно 5 мол.% в расчете на общее число молей олефина, водорода, кислорода и необязательного разбавителя. Количество кислорода предпочтительно составляет менее примерно 30 мол.%, более предпочтительно, менее примерно 25 мол.% и, наиболее предпочтительно, менее примерно 20 мол.% в расчете на общее число молей олефина, водорода, кислорода и необязательного разбавителя. Концентрация кислорода более примерно 20 мол.% может попасть в диапазон воспламеняемости смесей олефин-водород-кислород.

Для способа по данному изобретению необходим также водород. В отсутствие водорода активность катализатора значительно уменьшается. В способ по данному изобретению может быть подан любой источник водорода, включающий, например, молекулярный водород, полученный из дегидрирования углеводородов и спиртов. В альтернативном варианте данного изобретения водород может быть генерирован in situ в реакторе окисления олефина, например, при дегидрировании алканов, таких как пропан или изобутан, или спиртов, таких как изобутанол. Альтернативно, водород может быть использован для генерации катализатор-гидридного комплекса или катализатор-водородного комплекса, который может обеспечить для способа необходимый водород. Следовое количество водорода в воздухе является слишком незначительным для обеспечения необходимого количества водорода для способа по данному изобретению. Источник дополнительного водорода должен быть подан в способ или генерирован в способе in situ.

В способе может быть использовано любое количество водорода при условии, что оно является достаточным для получения оксида олефина. Подходящие количества водорода обычно составляют более примерно 0,01 мол.%, предпочтительно, более примерно 0,1 мол.% и, более предпочтительно, более примерно 3 мол.% в расчете на общее число молей олефина, водорода, кислорода и необязательного разбавителя. Подходящие количества водорода обычно составляют менее примерно 50 мол.%, предпочтительно, менее примерно 30 мол.% и, более предпочтительно, менее примерно 20 мол.% в расчете на общее число молей олефина, водорода, кислорода и необязательного разбавителя.

Кроме вышеуказанных реагентов может быть желательным использование разбавителя, хотя его использование является необязательным. Поскольку способ по данному изобретению является экзотермическим, разбавитель выгодно обеспечивает средства удаления и рассеяния образованного тепла. Кроме того, разбавитель обеспечивает расширенный диапазон концентраций, в котором реагенты являются невоспламеняемыми. Разбавитель может быть любым газом или жидкостью, которые не подавляют способ по данному изобретению. Выбор конкретного разбавителя будет зависеть от условий, в которых проводят процесс. Так, например, если процесс проводят в газовой фазе, тогда подходящие газообразные разбавители включают, но без ограничения, гелий, азот, аргон, метан, диоксид углерода, водяной пар и их смеси. Если процесс проводят в жидкой фазе, тогда разбавитель может быть любой устойчивой к окислению и теплостойкой жидкостью. Примеры подходящих жидких разбавителей включают алифатические спирты, предпочтительно С1-10 алифатические спирты, такие как метанол и трет-бутанол; хлорированные алифатические спирты, предпочтительно С1-10 хлорированные алканолы, такие как хлорпропанол; хлорированные углеводороды, предпочтительно С1-10 хлорированные углеводороды, такие как дихлорэтан, и хлорированные бензолы, включающие хлорбензол и дихлорбензол; ароматические углеводороды, предпочтительно С6-15 ароматические углеводороды, такие как бензол, толуол и ксилолы; простые эфиры, предпочтительно С2-20 эфиры, включающие тетрагидрофуран и диоксан; а также жидкие простые полиэфиры, сложные полиэфиры и многоатомные спирты.

Если разбавитель используется в газовой фазе, количество разбавителя обычно составляет более примерно 0 мол.%, предпочтительно, более примерно 0,1 мол.% и, более предпочтительно, более примерно 15 мол.% в расчете на общее число молей олефина, кислорода, водорода и разбавителя. Если разбавитель используется в газовой фазе, количество разбавителя обычно составляет менее примерно 90 мол.%, предпочтительно, менее примерно 80 мол.% и, более предпочтительно, менее примерно 70 мол.% в расчете на общее число молей олефина, кислорода, водорода и разбавителя. Если используется жидкий разбавитель (или растворитель) в жидкой фазе, количество жидкого разбавителя (или растворителя) обычно составляет более примерно 0 мас.% и, предпочтительно, более примерно 5 мас.% в расчете на общую массу олефина и разбавителя. Если используется жидкий разбавитель в жидкой фазе, количество жидкого разбавителя обычно составляет менее примерно 99 мас.% и, предпочтительно, менее примерно 95 мас.% в расчете на общее число молей олефина и разбавителя.

Указанные выше концентрации олефина, кислорода, водорода и разбавителя соответствующим образом зависят от конструкции реактора и параметров способа, раскрытых в данном описании. Специалистам в данной области понятно, что в различных аппаратурных реализациях способа могут быть подходящим образом использованы иные концентрации, чем те, которые раскрыты в данном описании.

Выгодно используемый в способе гидроокисления по данному изобретению катализатор содержит наночастицы золота, осажденные на частицах нанопористого титансодержащего носителя. Золото преимущественно присутствует в виде металлического золота (элементного или золота с нулевой валентностью). В данном контексте термин «преимущественно» означает более примерно 80%, предпочтительно, более примерно 85% и, более предпочтительно, более примерно 90 мас.% металлического золота. Окисленное золото может присутствовать в любом окисленном состоянии от более 0 до +3 или в виде разновидностей в переходном состоянии во время цикла каталитического гидроокисления или в стабилизированной форме. Для определения степени(ей) окисления золота может быть использована любая аналитическая методика, которая способна измерять степени окисления и/или их относительные количества, например рентгеноэлектронная спектроскопия (РЭС, XPS) или рассеяние Mie, измеренное на ультрафиолетовом спектрометре диффузного отражения в видимой области (UV-VIS DRS). РЭС может быть предпочтительной и может быть проведена на приборе для РЭС Kratos Axis 165 или приборе для РЭС PHI 5400 или на любом их эквиваленте.

Для визуализации частиц золота в каталитической композиции в ее свежей или использованной форме, а также в композиции предшественника катализатора может быть выгодно использована просвечивающая электронная спектроскопия высокого разрешения (ПЭСВР, HRTEM). Для данной цели может быть использован любой трансмиссионный электронный микроскоп высокого разрешения, имеющий разрешение от точки к точке 2Å или большее разрешение. Статистические данные подсчета ПЭС обычно используются для определения, в зависимости от предпочтения, среднего или срединного размера частиц. («Средний размер частиц» вычисляется делением суммы размеров всех частиц в образце на число частиц в образце. «Срединный размер частиц» является таким размером, относительно которого 50% частиц меньше по размеру и 50% частиц больше по размеру.) В качестве ссылки, обсуждающей статистические данные подсчета ПЭС, смотрите: A. K. Dayte, et al., Catalysis Today, 111 (2000), 59-67, включенную в данное описание в качестве ссылки. Каталитическая композиция по данному изобретению обычно включает распределение диаметра наночастиц золота (или самого большого размера в случае несферических частиц) в диапазоне от более примерно 0,6 нм и, предпочтительно, от более примерно 0,7 нм до обычно менее примерно 50 нм, предпочтительно, менее примерно 20 нм, более предпочтительно, менее примерно 10 нм, еще более предпочтительно, менее примерно 8 нм, который измерен ПЭСВР. В одном наиболее предпочтительном варианте срединный размер частиц золота свежего катализатора, измеренный ПЭСВР, находится в диапазоне от примерно 0,8 нм до менее примерно 8,0 нм. Наночастицы золота не ограничены определенной морфологией. Может присутствовать любая форма, включающая, например, бислои, rafts, полусферы, сферы, сплющенные формы (например, плоские сферы), кубооктаэдры и их усеченные варианты.

Для представления информации о среднем или срединном размере частиц золота в любой форме катализатора (свежей или использованной) или предшественника катализатора дополнительно может быть применена рентгеновская абсорбционная спектроскопия микроструктуры (РАСМ, XAFS) на синхротроне с источником рентгеновского излучения (например, Advanced Photon Source, Argonne National Laboratory or National Synchrotron Light Source, Brookhaven National Laboratory, USA). Методика зависит от измерения координационного числа (или числа соседних атомов золота), которое затем коррелируется с размером частиц золота. РАСМ может также дать информацию о средней степени окисления золота.

В предпочтительных вариантах катализатора по данному изобретению, где носитель имеет размер пор между 0,2 нм и 1 нм, наночастицы золота размещены по существу на внешней или наружной поверхности частиц нанопористого титансодержащего носителя. В данном изобретении термин «внешняя поверхность» нанопористого титансодержащего носителя включает наружную поверхность или оболочку, окружающую частицы или агломераты носителя. Внешняя поверхность включает все рельефные формы, а также поверхность трещин, ширина которых больше глубины. В противоположность «внешней поверхности», термин «внутренняя или глубинная поверхность» включает стенки всех пор, каналов, полостей и трещин, глубина которых больше ширины. В ссылке на наночастицы золота, которые в предпочтительных вариантах по данному изобретению по существу размещены на внешней поверхности носителя, термин «по существу» означает, что более примерно 90% и предпочтительно более примерно 95% наночастиц золота размещены на внешней поверхности носителя. Соответственно, менее примерно 10% и, предпочтительно, менее примерно 5% наночастиц золота присутствует на внутренней поверхности титансодержащего носителя.

Размер и размещение наночастиц золота можно наблюдать просвечивающей электронной микроскопией (ПЭМ) или сканирующей просвечивающей электронной микроскопией (СПЭМ), предпочтительно томографией методом просвечивающей электронной микроскопии (томография ПЭМ). Томография методом ПЭМ обеспечивает определение трехмерной структуры электронной микроскопией. Образец осматривается ПЭМ при различных углах вращения, например при 0°, 15°, 20°, 40° и т.д.; и из полученной компиляции изображений специалист в данной области может определить, где размещена частица золота: на внешней поверхности или на внутренней стенке. Томография методом ПЭМ может быть осуществлена с использованием FEI Tecnai-12 ТЕМ (FEI COMPANY™, серия №D250), работающего при 120 кВ. Микроскоп обычно снабжен предметным столиком CAMPUS© и полностью регулируется компьютером. Компьютерное обеспечение для томографии марки FEI может быть использовано для контроля образования изображения и условий регистрации во время сбора наклонных рядов. Выравнивание наклонных рядов и реконструкция 3-D объема могут быть осуществлены с использованием компьютерного обеспечения Inspect 3D© (FEI COMPANY™). Для визуализации и манипулирования 3-D объемом может быть использовано компьютерное обеспечение Amira© (версия 3.1.1, FEI COMPANY™).

Для возможности измерений ПЭМ и томографии ПЭМ представлены следующие публикации, включенные в данное описание в качестве ссылки:

Willams, D.B. and Carter, С. В., Transmission Electron Microcopy I-Basics, Chapter 1, Plenum Press, New York, 1996; FEI company, Advanced Tecnai ТЕМ software for easy acquisition, reconstruction and visualization; Flannery, B.P., Deckmean, H.W., Robergy, W.G., and D'Amico, K.L., Science 1987, 237, 1439; Hoppe, W. and Hegerl, R., Three-dimensional structure determination by electron microscopy (nonperiodic specimens), in Hawkes, P.W. (Ed.), Computer Processing of Electron Microscope Images, Springer, Berlin, Heidelberg, New York, 1980; Frank, J.. Three-dimensional Electron Microscopy of Macromolecular Assemblies, Academic Press, San Diego, 1996; Midgley, P.A. and Weyland, M, "3D Electron Microscopy in the Physical Sciences: the Development of Z-contrast and EFTEM tomography," Ultramicroscopy, 2003,96,413-431.

Способ по данному изобретению по сравнению со способами предшествующего уровня обеспечивает на практике выгодный процесс с низкими загрузками золота на катализатор. Обычно загрузка золота составляет более примерно 10 ч./млн, предпочтительно, более примерно 50 ч./млн и, более предпочтительно, более примерно 100 ч./млн в расчете на общую массу каталитической композиции. Обычно загрузка золота составляет менее примерно 20000 ч./млн, предпочтительно, менее примерно 5000 ч./млн, более предпочтительно, менее примерно 1000 ч./млн в расчете на общую массу каталитической композиции.

«Титансодержащий носитель» может представлять собой любое твердое вещество, в котором титан является неотъемлемым компонентом каркасной структуры твердого вещества, или в котором титан привит или осажден на структуру твердого вещества, или где присутствует комбинация каркасной структуры и привитого или осажденного титана. Термин «нанопористый», в том случае, когда он описывает титансодержащий носитель, относится к присутствию каналов, пор и/или полостей внутри каркасной структуры носителя шириной (или самым большим размером) в диапазоне от примерно 0,2 нм до примерно 50 нм. Такие пористые структуры обладают микропорами в виде пор шириной, не превышающей примерно 2 нм, и мезопорами в виде пор шириной в диапазоне от примерно 2 нм до 50 нм. Бóльшие пустотные пространства между частицами или внутри частиц шириной более 50 нм не включены в термин «нанопористый». Как упоминалось выше, распределение каналов, пор и/или полостей может быть регулярным или беспорядочным; и поры и/или каналы могут иметь одно, два или три измерения. Титансодержащий носитель может быть кристаллическим, квазикристаллическим или аморфным. В таких носителях титан существует по существу в виде неметаллического титана.

Распределение ширины пор в титансодержащем носителе может быть определено из изотерм адсорбции с использованием, например, газообразного азота при температуре точки кипения азота при атмосферном давлении окружающей среды. Удельная поверхность носителя может быть определена методом адсорбции газа по БЭТ (уравнение Брунауэра, Эммета и Теллера). Более полное обсуждение подобных методов приведено в ASTM D 3663-78 и IUPAC, K. S. W. Sing, et. al., «Reporting Physisorption Data for Gas/Solid Systems - with special Reference to the Determination of Surface Area and Porosity, Pure & Applied Chemistry», Vol. 57, N4 (1985), pp. 603-619, включенных в данное описание в качестве ссылки. Обычно нанопористый титансодержащий носитель обладает удельной поверхностью более примерно 5 м2/г, предпочтительно, более примерно 50 м2/г, более предпочтительно, более примерно 150 м2/г, которая определена методом БЭТ.

Подходящие носители включают, но без ограничения, титансодержащие такие аморфные и кристаллические кремнеземы, как силикалит или МСМ-41, оксиды алюминия, металлосиликаты, такие как алюмосиликаты и, предпочтительно, титаносиликаты, силикаты металла-промотора, такие как силикаты элементов 1-й и 2-й группы и лантанидных и актинидных элементов, и другие огнеупорные оксиды или традиционные материалы для носителей.

Подходящими в качестве носителя могут быть также стехиометрические или нестехиометрические титанаты металла-промотора кристаллической или аморфной природы, имеющие удельную поверхность более примерно 5 м2/г, неограничительные примеры которых включают такие титанаты металлов 1-й группы, 2-й группы и лантанидных и актинидных металлов. Титанат металла-промотора подходяще выбран из группы, состоящей из титаната магния, титаната кальция, титанатов бария, титаната стронция, титаната натрия, титаната калия, титаната лития, титаната цезия, титаната рубидия и титанатов эрбия, лютеция, тория и урана. В качестве дополнительного подходящего носителя может быть использован аморфный или кристаллический диоксид титана, включающий анатазную, рутильную и брукитную фазу диоксида титана, имеющий удельную поверхность более примерно 5 м2/г.

Предпочтительные титансодержащие носители раскрыты в WO 98/00413, WO 98/00414, WO 98/00415 и в патенте США №6255499 В1, включенных в данное описание в качестве ссылки.

В тех случаях, когда титан прикрепляется на носитель или в носитель, загрузка титана может быть любой загрузкой, которая дает возможность получить активный катализатор в способе по данному изобретению. Обычно загрузка титана составляет более примерно 0,02 мас.%, предпочтительно, более примерно 0,1 мас.% в расчете на массу носителя, включающего любое связующее вещество, которое указывалось прежде. Обычно загрузка титана составляет менее примерно 35 мас.% и, предпочтительно, менее примерно 10 мас.% в расчете на массу носителя, включающего любое связующее вещество. Понятно, что в случаях, когда титан является стехиометрическим компонентом носителя, как, например, в титанатах металла-промотора, массовая концентрация титана в носителе может быть более 35 мас.%.

В более предпочтительном варианте носитель включает нанопористый титаносиликат, еще более предпочтительно - титаносиликатный цеолит. Еще более предпочтительный титансодержащий носитель включает нанопористый титаносиликат, выбранный из TS-1, TS-2, бета-Ti, Ti-MCM-41, Ti-MCM-48, Ti-SBA-15 и Ti-SBA-3. Наиболее предпочтительный титаносиликат включает квазикристаллический титаносиликат, имеющий MFI структуру, которая является орторомбической структурой при комнатной температуре (21°С), как определено дифракцией рентгеновских лучей (ДРЛ) (XRD). Такой носитель и способ его получения раскрыты в патенте США №6255499, включенном в данное описание в качестве ссылки.

Атомное отношение кремния к титану (Si:Ti) предпочтительного титаносиликатного носителя может быть любым отношением, обеспечивающим катализатор для активного и избирательного гидроокисления в способе по данному изобретению. Обычно выгодное атомное отношение Si:Ti равно примерно 5:1 или более, предпочтительно, равно примерно 50:1 или более. Обычно выгодное атомное отношение Si:Ti равно примерно 1000:1 или менее, предпочтительно, равно примерно 300:1 или менее.

В катализаторе по данному изобретению может быть использована любая комбинация или смесь вышеуказанных титансодержащих носителей.

Титансодержащему носителю может быть придана любая форма, подходящая для частиц катализатора, например, он может быть в форме бисера, гранул, сфер, сот, монолитов, экструдатов и пленок. Титансодержащий носитель, необязательно, может быть экструдирован со вторичным носителем, связан с ним или может находиться на нем с целью совместного связывания частиц катализатора и/или повышения прочности катализатора или сопротивления истиранию. Может быть желательно, например, получение тонкой пленки титансодержащего носителя на вторичном носителе, которому придают форму бисера, гранул или экструдата. Подходящие вторичные носители включают углерод и любой огнеупорный оксид, такой как диоксид кремния, диоксид титана, оксид алюминия, алюмосиликаты и оксид магния; керамику, включающую керамические карбиды и нитриды, а также любой металлический носитель. Количество вторичного носителя обычно составляет от примерно 0 до примерно 95 мас.% в расчете на общую массу катализатора (золото и титансодержащий носитель) и вторичного носителя при следующем условии. Когда связующее вещество или вторичный носитель является диоксидом титана, тогда общее количество диоксида титана обычно составляет не более 35 мас.% в расчете на общую массу катализатора, включающего вторичный носитель. Если не указано иным образом, любое связующее вещество, добавленное к титансодержащему носителю, физически смешанное с ним, экструдированное с ним или включенное в него, следует считать компонентом титансодержащего носителя.

Частицы нанопористого титансодержащего носителя, включающего любое связующее вещество, предпочтительно имеют диаметр (или самый большой размер) более примерно 50 нм и менее примерно 2 микрон (мкм). Более предпочтительно, частицы нанопористого титансодержащего носителя, включающего связующее вещество, имеют диаметр (или самый большой размер) более примерно 50 нм и менее примерно 1 мкм.

Катализатор гидроокисления по данному изобретению в настоящее время предпочтительно получен способом, включающим осаждение кластерного комплекса золото-лиганд на нанопористый титансодержащий носитель в условиях, достаточных для получения предшественника катализатора, и последующий нагрев и/или химическую обработку предшественника катализатора в условиях, достаточных для образования каталитической композиции для гидроокисления по данному изобретению. В предпочтительных вариантах по данному изобретению предпочтительно используется кластерный комплекс золото-лиганд, имеющий диаметр (или самый большой размер) больше размера пор титансодержащего нанопористого носителя. Такой кластерный комплекс по существу не имеет доступа в поры, каналы или полости носителя; и поэтому в таких предпочтительных вариантах кластерный комплекс по существу связан с внешней поверхностью носителя. Кластерные комплексы золото-лиганд имеют несколько преимуществ по сравнению с коллоидными суспензиями предшествующего уровня, использованными в получении катализаторов гидроокисления. Во-первых, кластерные комплексы золото-лиганд имеют склонность к превращению в изолированные твердые частицы относительно чистой и монодисперсной формы. Как и с другими устойчивыми соединениями, с кластерными комплексами золото-линганд можно обращаться без больших усилий во избежание контакта с кислородом и/или водой. Авторы изобретения рекомендуют, однако, конкретные предпочтительные методы обращения, приведенные ниже.

Типичные кластеры золота, найденные в кластерном комплексе золото-лиганд, содержат 2, предпочтительно, более примерно 4 и, более предпочтительно, более примерно 5 атомов золота. Типичные кластеры содержат менее примерно 10000, предпочтительно, менее примерно 500 атомов золота. Кластерные комплексы золото-лиганд, содержащие следующее число атомов золота, являются в особенности предпочтительными для кластерного комплекса золото-лиганд, который осажден на титансодержащий носитель: Au3, Au4, Au5, Au6, Au7, Au8, Au9, Au10, Au11, Au12, Au13, Au20, Au55 и Au101. В настоящее время более предпочтительно Au55. Поскольку число атомов золота в кластере возрастает, при получении точно монодисперсных кластеров могут возникнуть трудности. Поэтому в числе атомов золота ожидаются некоторые изменения. Для кластеров, содержащих 20 или более атомов золота, в числе атомов золота можно ожидать изменения на ±10%; например Au20, Au55 и Au101 лучше определить как: Au(20±2), Au(55±5) и Au(101±10).

Кластерный комплекс золото-лиганд, необязательно, может содержать любое число атомов другого металла, которые могут быть найдены в смешанных кластерных комплексах золото-серебро или золото-благородный металл, где благородный металл выбран из рутения, родия, палладия, осмия, иридия и/или платины; предпочтительно - в кластерных комплексах золото-серебро, золото-палладий и/или золото-платина-лиганд. Хотя благородный металл может присутствовать, однако он может способствовать повышенной степени гидрирования олефина, например, повышенному образованию пропана из пропилена. Соответственно, когда присутствует благородный металл, подобный палладию или платине, к катализатору выгодно добавлять серебро (т.е. Au/Ag/благородный металл) для снижения гидрирования. В предпочтительных вариантах по данному изобретению кластерный комплекс золото-лиганд исключает благородный металл, выбранный из рутения, родия, палладия, осмия, иридия, платины и их смесей.

Данное изобретение не ограничено типом связи атомов в кластере золота. Атомы золота могут быть связаны друг с другом непосредственно через связи Au-Au; или, альтернативно, один атом золота может быть связан с другим атомом золота промежуточным атомом, таким как кислород или сера, как в Au-O-Au; или атом золота может быть связан с атомом другого металла, такого как серебро или благородный металл, непосредственно (например, Au-Ag или Au-Pd) или промежуточным атомом, который указан выше.

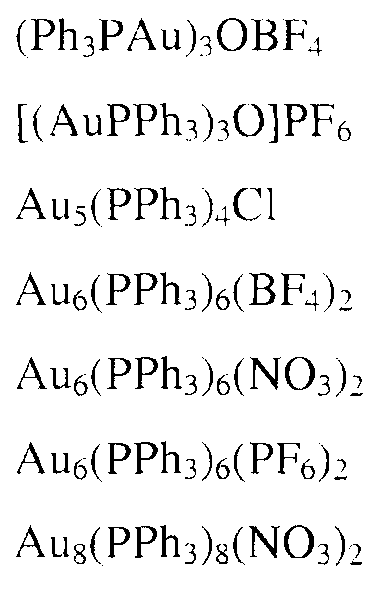

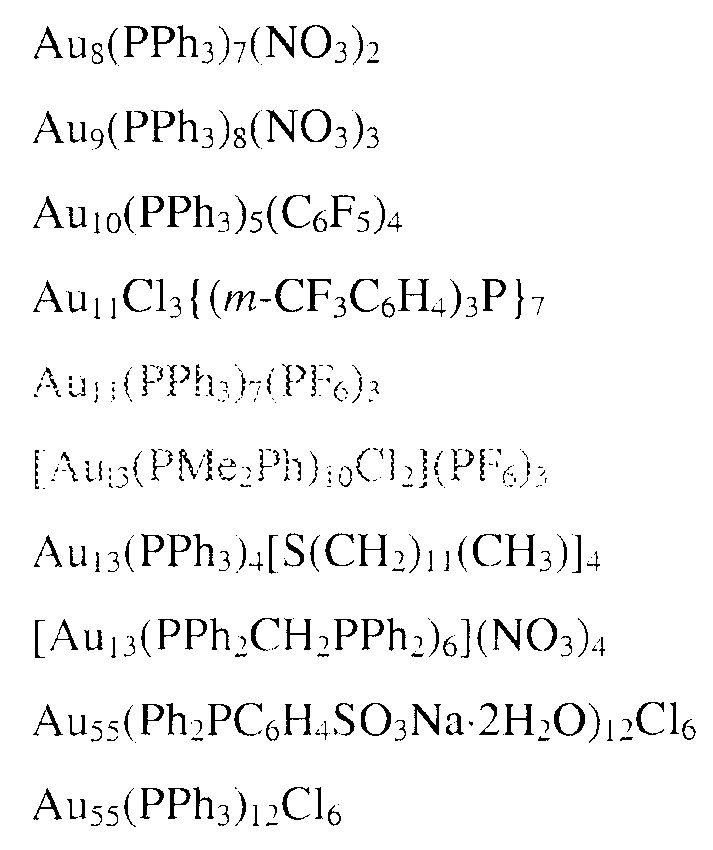

Неограничительные примеры лигандов, подходящих для кластерного комплекса золото-лиганд, включают фосфорорганические лиганды, такие как органомонофосфиновый, органополифосфиновый, органомонофосфитный и органополифосфитный лиганды, а также тиолаты [например, -S(CH2)11(CH3)], тиолы [HS(CH2)11(CH3)], амины (например, первичный и вторичный амины и аминоспирты), имины, амиды (например, пальмитоиламидо), имиды (например, малеимидо, сукцинимидо, фталимидо), монооксид углерода и галогениды (F, Cl, Br, I) и их смеси. Предпочтительный лиганд является фосфорорганическим лигандом, более предпочтительные разновидности которого включают триорганофосфины, такие как триарилфосфины, триалкилфосфины, алкилдиарилфосфины и диалкиларилфосфины, более предпочтительно, такие, в которых каждый алкил является С1-20 алкилом и каждый арил является С6-20 арилом. Неограничительные примеры кластерных комплексов золото-лиганд, подходящих для использования в данном изобретении, включают:

в которых «Ph» является фенилом и «Me» является метилом; а также кластерные соединения и комплексы золото-лиганд, коммерчески доступные от компаний, включающих Strem Chemicals и Nanoprobes, Incorporated, включающие кластерные комплексы золото-лиганд с установленными номерами по каталогу Nanoprobes 2010, 2022, 2023. Подходящие неограничительные разновидности смешанных кластерных комплексов золото-благородный металл-лиганд включают:

в которых «Ph» является фенилом. Могут быть также подходяще использованы смеси любого из вышеуказанных кластерных комплексов золото-лиганд, включающих кластерные комплексы только золото-, золото-серебро-, золото-благородный металл- и золото-благородный металл-серебро-лиганд. Фосфиновые лиганды в вышеуказанных формулах могут быть, конечно, замещены любым другим эквивалентным триорганофосфиновым лигандом, таким как три(толил)фосфиновый или бис(дифенилфосфино)метановый. Кроме того, в вышеуказанных предпочтительных формулах любой из анионов может быть замещен эквивалентным анионом. Более предпочтительный кластерный комплекс золото-лиганд представляет собой кластерный комплекс золото марки Nanogold® - лиганд, имеющий средний размер частиц золота примерно 1,4 нм, который может быть приобретен у Nanoprobes, Incorporated.

Перед осаждением на носитель кластерный комплекс золото-лиганд может быть анализирован, например, инфракрасной спектроскопией и/или спектроскопией ядерного магнитного резонанса (ЯМР) раствора (например, ЯМР 1Н, 13С или 31Р) для характеристики лиганда(ов) и комплекса. Кластерные комплексы золото-лиганд, включающие смешанные кластерные комплексы золото-благородный металл-лиганд, могут быть приобретены из коммерческого источника или, альтернативно, синтезированы способами, раскрытыми в данной области. В следующих публикациях представлено описание синтезов кластерных комплексов золото-лиганд и их характеристика, причем все публикации включены в данное описание в качестве ссылки.

Nesmeyanov, A.N., et ah, Journal of Organometallic Chemistry 1980, 201, 343-349; Briant, C.E., et al., J. Chem. Soc, Chem, Commun. 1981, 201; Briant, C.E., et al, Journal of Organometallic Chemistry 1983, 254, C18-C20; Van der Velden, J.W.A., et al, Inorganic Chemistry 1983, 22, 1913-1918; Schmid, G., et al, Polyhedron 1988, 7, 605-608; Ito, L.N., et al, Inorg. Chem. 1989, 28, 2026-2028; Ito, L.N., et al, Inorg. Chem. 1989, 28, 3696-3701; Schmid, G., Inorganic Syntheses 1990, 27, 214-18; Ramamoorthy, V., et. al, J. Am. Chem. Soc. 1992, 114, 1526-1527; Laguna, A., et al, Organometallics 1992, 11, 2759-2760; Rapoport, D. H., et al, J. Phys. Chem. B. 1997, 101, 4175-4183; Warner, M.G., et al, Chem. Mater. 2000, 12, 3316-3320; Nunokawa, K., et al. Bulletin of the Chemical Society of Japan 2003, 76, 1601-1602; Negishi, Y., et al, J. Am. Chem. Soc. 2004, 126, 6518-6519; and Shichibu, Y., et al, J. Am. Chem. Soc. 2005, 127, 13464-13465.

На способ осаждения кластерного комплекса золото-лиганд на титансодержащий носитель не имеется ограничений до тех пор, пока полученный катализатор проявляет активность в способе гидроокисления по данному изобретению. Неограничительные примеры подходящих методов осаждения включают пропитку, осаждение-высаживание, распылительную сушку, ионный обмен, реакцию в твердой фазе и сушку вымораживанием. Предпочтительной является пропитка, включающая, по желанию, смачивание носителя до момента начальной влажности или до момента меньшей или большей влажности раствором, суспензией или коллоидом, содержащим кластерный комплекс золото-лиганд. Условия пропитки могут изменяться в зависимости от конкретного кластерного комплекса золото-лиганд, его концентрации в растворе или суспензии и от конкретно используемого носителя. В случае необходимости, носитель может быть обработан многократными пропитками.

Обычно температура осаждения находится в диапазоне от температуры примерно ниже температуры окружающей среды (взятой как примерно -100°С) до примерно 300°С. Подходящие растворители включают, но без ограничения, воду и органические растворители, последние включают спирты (например, метанол, этанол, изопропанол, бутанол), сложные эфиры, кетоны (например, ацетон), алифатические и ароматические углеводороды и галогенуглеводороды (например, метиленхлорид) и алкиленгликоли, такие как этиленгликоль и диэтиленгликоль. Подходяще используются также смеси воды и органических растворителей. Если используется раствор, концентрация кластерного комплекса золото-лиганд обычно находится в диапазоне от примерно 0,00001М до точки его насыщения, предпочтительно от примерно 0,0001М до примерно 0,5М. Раствор, необязательно, может содержать катионные и/или анионные добавки, включающие, например, ионы металла-промотора (например, Li+, Na+, K+, Rb+, Cs+, Mg2+, Ca2+, Sr2+, Ba2+, La3+ и Sm3+), которые будут указаны в дальнейшем, а также анионные разновидности, такие как галогениды, сульфаты, фосфаты, карбонаты, бораты, нитраты и карбоксилаты, такие как ацетаты, лактаты, цитраты, малеаты, циннаматы и их смеси. Осаждение обычно проводят при давлении окружающей среды в воздушной атмосфере. После завершения осаждения может быть выделена традиционными методами композиция предшественника катализатора. Для извлечения предшественника катализатора раствор после осаждения может быть отфильтрован, центрифугирован или декантирован; или для извлечения предшественника катализатора растворитель может быть выпарен или отогнан. Полученная композиция предшественника катализатора может быть высушена при комнатной температуре, в случае необходимости, и ее можно хранить для будущего использования. Для снижения воздействия влаги предпочтительно хранение в холодильнике в воздушной атмосфере.

Композиция предшественника катализатора, содержащая кластерный комплекс золото-лиганд, осажденный на частицах нанопористого титансодержащего носителя, может быть охарактеризована любым современным аналитическим методом. Для установления химического состава предшественника катализатора может быть использован, например, нейтронный активационный анализ (НАА, NAA) или рентгеновская флуоресценция (РФ, XRF). Для визуализации кластеров со все еще присоединенными лигандами может быть использована СПМ (STM). Для определения степени окисления золота может быть использована РЭС (XPS). Для определения золота или других металлов при низких концентрациях может быть также применена спектроскопия энергетических потерь электронов высокого разрешения (СЭПЭВР, HREELS).

Предшественник катализатора затем нагревают и/или химически обрабатывают в условиях, достаточных для образования катализатора по данному изобретению. Одним подходящим методом является нагрев в инертной атмосфере. Инертные атмосферы включают азот, гелий, неон, аргон и подобные благородные газы, а также разбавители, включающие метан, диоксид углерода, водяной пар и алифатические углеводороды, такие как пропан. Альтернативно, является также подходящим и может быть предпочтительным нагрев с одновременной химической обработкой, такой как прокаливание в окислительной среде или нагрев в восстановительной среде, которые будут раскрыты в дальнейшем. Температура нагрева зависит от конкретно включенного лиганда, но может находиться в диапазоне от более примерно 50°С, предпочтительно, от более примерно 100°С до примерно 800°С, более предпочтительно, от примерно 120°С до примерно 500°С. Для предпочтительных кластерных комплексов с фосфиновым лигандом предпочтительная температура нагрева находится в диапазоне от примерно 120°С до примерно 400°С.

Подходящим образом может быть также использована химическая обработка с нагревом или без нагрева. Химическая обработка включает контактирование композиции предшественника катализатора с химически активным продуктом, например, с восстановителем или окислителем. Неограничительные примеры подходящих окислителей включают по существу чистый кислород, воздух, озон, оксиды азота, пероксид водорода и их смеси. Окислитель, необязательно, может быть разбавлен инертным газом, который указывался прежде. Предпочтительный окислитель представляет собой воздух или смесь кислорода и инертного(ых) газа(ов), такого как гелий. Неограничительные примеры подходящих восстановителей включают водород, алкены (предпочтительно С1-10 алкены, такие как пропилен), боргидрид натрия, диборан, формальдегид, нитрит натрия, щавелевую кислоту, монооксид углерода, пероксид водорода и их смеси. Авторы отмечают, что пероксид водорода может действовать или как окислитель, или как восстановитель. Предпочтительный восстановитель представляет собой водород, необязательно разбавленный инертным газом. Если с окислителем или восстановителем используется инертный газообразный разбавитель, концентрация окислителя или восстановителя в разбавителе может подходящим образом находиться в диапазоне от примерно 1% до примерно 99 об.%. Композиция предшественника, в качестве необязательной операции, может быть промыта пероксидом водорода или может взаимодействовать в растворе или суспензии с боргидридом натрия. Предшественник катализатора альтернативно может быть превращен в катализатор по данному изобретению нагревом в атмосфере водорода или кислорода in situ в реакторе гидроокисления перед процессом гидроокисления. Более предпочтительная обработка включает нагрев катализатора in situ в атмосфере водорода или водорода, разбавленного инертным газом, более предпочтительно, при температуре в диапазоне от примерно 200ºС до примерно 300ºС.

Нагрев и/или химическую обработку проводят в течение времени, достаточного для образования катализатора гидроокисления по данному изобретению. Обычно достаточен период времени от примерно 15 минут до примерно 5 часов. В зависимости от конкретных условий нагрева и/или химической обработки и их температуры связь золото-лиганд может или не может быть разорвана. Для подтверждения того, что из композиции предшественника во время нагрева и/или химической обработки удаляется лиганд, может быть применена рентгеновская флуоресценция (РФ); однако удаление лиганда не является требованием для получения активного катализатора гидроокисления по данному изобретению.

Композиции катализатора и предшественника катализатора по данному изобретению, необязательно, могут содержать промотор или комбинацию промоторов. В качестве промотора может быть использован любой элементный металл, металлический ион или их комбинация, которые повышают эффективность катализатора в способе окисления по данному изобретению. Факторы, способствующие повышенной эффективности, включают, но без ограничения, повышенную степень превращения олефина, повышенную избирательность по оксиду олефина, уменьшенное производство воды, увеличенный срок службы катализатора и уменьшенное молярное отношение вода/оксид олефина, предпочтительно Н2О/ПО. Обычно валентность иона(ов) промотора находится в диапазоне от +1 до +7; но могут также присутствовать металлические разновидности (с нулевой валентностью). Неограничительные примеры подходящих промоторов включают металлы 1-12 групп Периодической таблицы элементов, а также редкоземельные лантаниды и актиниды, которые упоминаются в CRC Handbook of Chemistry and Physics, 75th ed., CRC Press, 1994. Промотор предпочтительно выбран из серебра, металлов 1-й группы, включающих литий, натрий, калий, рубидий и цезий; металлов 2-й группы, включающих бериллий, магний, кальций, стронций и барий; редкоземельных лантанидов, включающих лантан, церий, празеодим, неодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий и лютеций; и актинидных металлов, в особенности из тория и урана. Промотор более предпочтительно выбран из серебра, магния, кальция, стронция, бария, эрбия, лютеция, лития, натрия, калия, рубидия, цезия и их комбинаций.

Если используется один или несколько промоторов, то общее количество промотора(ов) обычно составляет более примерно 0,001 мас.% и, предпочтительно, более примерно 0,005 мас.% в расчете на общую массу катализатора. Общее количество промотора(ов) обычно составляет менее примерно 20 мас.% и предпочтительно менее примерно 15 мас.% в расчете на общую массу катализатора.

Промотор(ы) может(могут) быть осажден(ы) на титансодержащий носитель одновременно с кластерным комплексом золото-лиганд или, альтернативно, на отдельной стадии, или перед осаждением, или после осаждения кластерного комплекса золото-лиганд. Если титансодержащий носитель следует изготавливать во время приготовления катализатора, то промотор(ы) может(могут) быть осажден(ы) на материал не Ti-носителя одновременно с источником титана или, альтернативно, на отдельной стадии, или перед осаждением, или после осаждения источника титана. Обычно промотор(ы) осаждают из водного или органического раствора или суспензии, содержащей одну или несколько солей металла-промотора и, необязательно, другие добавки. Может быть использована любая соль промотора; например галогениды промотора, такие как фториды, хлориды и бромиды; нитраты, бораты, силикаты, сульфаты, фосфаты, гидроксиды, карбонаты, бикарбонаты и карбоксилаты, в особенности ацетаты, оксалаты, циннаматы, лактаты, малеаты, цитраты. Могут быть использованы смеси вышеуказанных солей. Если используется органический растворитель, он может быть любым из множества известных органических растворителей, включающих, например, спирты, сложные эфиры, кетоны и алифатические и ароматические углеводороды. Обычно носитель контактирует с раствором соли промотора в условиях, которые являются подобными тем, которые используются для контактирования носителя с раствором кластерного комплекса золото-лиганд. После осаждения промотора(ов), необязательно, проводят промывку; и если ее проводят, промывная жидкость предпочтительно содержит соли желательных промоторов. После этого может быть проведен нагрев пропитанного промотором носителя в инертном газе или нагрев и/или химическая обработка восстановителем или окислителем способом, подобным тому, который был описан ранее для обработки после осаждения кластерного комплекса золото-лиганд.

Способ по данному изобретению можно проводить в реакторе любой общепринятой конструкции для процессов в газовой или жидкой фазе. Такие конструкции широко включают реактор периодического действия, реактор с неподвижным слоем, реактор с подвижным слоем, реактор с псевдоожиженным слоем, реактор с движущимся слоем, реактор со слоем насадки со струйным течением жидкости и полочный, и трубчатый реактор, а также конструкции реактора непрерывного действия и с прерывистым потоком и качающийся реактор. Олефин, водород и кислород могут контактировать вместе. Альтернативно, способ может быть проведен постадийно, при этом катализатор сначала вводят в контакт с кислородом и затем окисленный катализатор вводят в контакт со смесью пропилена и водорода. Способ предпочтительно проводят в газовой фазе и в конструкции реактора предусмотрен теплосъем выделяемого тепла. Предпочтительные реакторы, предназначенные для указанных целей, включают реакторы с неподвижным слоем, полочные и трубчатые, с псевдоожиженным слоем и с движущимся слоем, а также реакторы, состоящие из множества каталитических слоев, соединенных параллельно и используемых попеременно.

Условия раскрытого способа окисления могут значительно изменяться в зависимости от невоспламеняемости или воспламеняемости использованных смесей. Однако целесообразно признать, что условия для невоспламеняемых и воспламеняемых смесей олефина, водорода и кислорода отличаются. Соответственно может быть составлена или принята во внимание диаграмма композиции, которая для любых данной температуры и давления процесса показывает воспламеняемый и невоспламеняемый диапазон композиций реагентов, включая разбавитель, если он используется. Предполагается, что более предпочтительные смеси вышеуказанных реагентов находятся вне воспламеняемости, когда способ работает при более предпочтительных температурах и давлениях, указанных ниже. Тем не менее, возможен процесс в режиме воспламеняемости, который разработан специалистами в данной области.

Способ обычно проводят при температуре более примерно 160°С, предпочтительно - более примерно 180°C. Способ обычно проводят при температуре менее примерно 300°С, предпочтительно - менее примерно 280°С. Давление обычно находится в диапазоне от примерно атмосферного до примерно 500 фунт/кв.дюйм (3549 кПа), предпочтительно от примерно 100 фунт/кв.дюйм (690 кПа) до примерно 300 фунт/кв.дюйм (2170 кПа).

В проточных реакторах время пребывания реагентов и молярное отношение реагентов к катализатору обычно определяются объемной скоростью. Для процесса в газовой фазе среднечасовая скорость подачи олефина (GHSV) может изменяться в широком диапазоне, но обычно составляет более примерно 10 мл олефина на мл катализатора в час (ч-1), предпочтительно, более примерно 100 ч-1 и, более предпочтительно, более примерно 1000 ч-1. GHSV олефина обычно составляет менее примерно 50000 ч-1, предпочтительно, менее примерно 35000 ч-1 и, более предпочтительно, менее примерно 20000 ч-1. Для процесса в газовой фазе общая среднечасовая скорость подачи потока исходного сырья, содержащего олефин, кислород, водород и необязательный разбавитель, может изменяться в широком диапазоне, но обычно составляет более примерно 10 мл газа на мл катализатора в час (ч-1), предпочтительно, более примерно 100 ч-1 и, более предпочтительно, более примерно 1000 ч-1. GHSV потока исходного сырья, содержащего олефин, кислород, водород и необязательный разбавитель, обычно составляет менее примерно 50000 ч-1, предпочтительно, менее примерно 35000 ч-1 и, более предпочтительно, менее примерно 20000 ч-1. Подобно для процесса в жидкой фазе среднечасовая скорость подачи сырья (WHSV), в данном случае олефинового компонента, может изменяться в широком диапазоне, но обычно составляет более примерно 0,01 г олефина на г катализатора в час (ч-1), предпочтительно, более примерно 0,05 ч-1 и, более предпочтительно, более примерно 0,1 ч-1. WHSV олефина обычно составляет менее примерно 100 ч-1, предпочтительно, менее примерно 50 ч-1 и, более предпочтительно, менее примерно 20 ч-1. Среднечасовые скорости подачи газа и кислорода, водорода и разбавителя могут быть определены из объемной скорости олефина с принятием в расчет желательных относительных молярных отношений.

Когда олефин, имеющий, по меньшей мере, три атома углерода, вводят в контакт с кислородом в присутствии водорода и вышеуказанного катализатора, получают соответствующий оксид олефина (эпоксид) с высокой избирательностью и производительностью. Предпочтительный оксид олефина является пропиленоксидом.

Степень превращения олефина в способе по данному изобретению может изменяться в зависимости от конкретно используемых условий процесса, включающих отдельный олефин, температуру, давление, молярные отношения реагентов и форму катализатора. В данном изобретении термин «степень превращения (конверсия)» определен как мольная концентрация олефина, которая взаимодействует с образованием продуктов. Обычно достигается степень превращения олефина более примерно 1,0 мол.%. Степень превращения олефина предпочтительно составляет более примерно 1,5 мол.%, более предпочтительно - более примерно 2,0 мол.%.

Избирательность по оксиду олефина может изменяться в зависимости от конкретно используемых условий процесса. В данном изобретении термин «избирательность» определен как мольная концентрация реагирующего олефина, которая образует отдельный продукт, желательно оксид олефина. В предпочтительных вариантах способа по данному изобретению, в которых кластерный комплекс золото-лиганд исключает благородный металл, образуются оксиды олефинов с неожиданно высокой избирательностью. Избирательность по оксиду олефина обычно составляет более примерно 80, предпочтительно, более примерно 85 и, более предпочтительно, более примерно 90 мол.%.

Производительность катализатора, измеренная в граммах пропиленоксида на килограмм катализатора в час (г ПО/кг кат.-час), зависит от конкретно используемого катализатора и условий процесса, таких как температура, давление и скорость подачи исходного сырья. Производительность обычно составляет более примерно 200 г ПО/кг кат.-час, предпочтительно, более примерно 250 г ПО/кг кат.-час и, более предпочтительно, более примерно 300 г ПО/кг кат.-час.

Эффективность водорода преимущественно выше, чем в способах предшествующего уровня. Соответственно, кумулятивное молярное отношение вода/пропиленоксид в потоке продукта, усредненное в течение общего времени опыта, является низким. Более конкретно, кумулятивное молярное отношение вода/оксид олефина обычно составляет более примерно 1:1, но менее примерно 8:1 и предпочтительно - менее примерно 6:1.

Катализатор по данному изобретению показывает очевидность повышенного срока службы катализатора. Использованный в данном описании термин «срок службы» относится ко времени, измеренному от начала процесса окисления до момента, при котором катализатор после одной или более регенераций утрачивает достаточную активность, что делает использование катализатора неприемлемым, в особенности с коммерческой точки зрения. В качестве доказательства его длительного срока службы, катализатор остается активным в течение более продолжительных интервалов времени со стабилизированной активностью и малой дезактивацией по сравнению с катализаторами гидроокисления предшествующего уровня. Обычно время работы катализатора более примерно 25 дней, предпочтительно более примерно 30 дней, может быть достигнуто в реакторе с неподвижным слоем. В более предпочтительных вариантах катализатор по данному изобретению работал в течение времени до примерно 40 дней с незначительной дезактивацией.

Когда его активность уменьшается до неприемлемо низкого уровня, в предпочтительных вариантах катализатор по данному изобретению может быть регенерирован. Для катализатора по данному изобретению обычно может быть использован любой способ регенерации катализатора, известный специалистам в данной области, при условии, что катализатор регенерируют для раскрытого в данном описании способа гидроокисления. Один подходящий способ регенерации включает нагрев дезактивированного катализатора при температуре от примерно 150ºС до примерно 500ºС в атмосфере регенерационного газа, содержащего кислород, водород, воду, озон или их смесь и, необязательно, инертный газ, установленный прежде. Предпочтительная температура регенерации находится в диапазоне от примерно 200ºС до примерно 400ºС. Кислород, водород или вода предпочтительно составляют от примерно 2 до примерно 100 мол.% регенерационного газа. Время регенерации зависит от используемого регенерирующего агента; но обычно может находиться в диапазоне от более примерно двух минут до примерно 20 часов.

Изобретение будет дополнительно объяснено при рассмотрении следующих примеров, которые предназначены только для иллюстрации использования изобретения. Для специалистов в данной области будут очевидны другие варианты изобретения из рассмотрения данного описания или практики изобретения, раскрытой в данном описании. Если не указано иначе, все процентные содержания даны в мол.%.

Для установления композиций предшественника катализатора и катализатора использованы следующие аналитические методы.

Элементный анализ: концентрации Au, Ti, Si и металла-промотора определены нейтронным активационным анализом (НАА, NAA) и концентрация Р определена рентгеновской флуоресценцией (РФ, XRF).

Приготовление образца для ПЭМ (TEM): частицы катализатора (14/30 меш США: 1410/595 мкм) дробили и диспергировали на Cu сетки для ПЭМ с решетчатым углеродным носителем, приобретенные у T. Pella (например, номер каталога 01883).

Аппаратура для аналитической ПЭМ: для изображения наночастиц металла на нанопористых носителях в методах ПЭМ обычного и затемненного поля использовали пушку для автоэлектронной эмиссии (JEOL 2010F № серии ЕМ 138714-25). ПЭМ проводили при ускоряющем напряжении 200 кэВ.

Обычные изображения ПЭМ регистрировали с использованием мультисканирующей цифровой камеры Gatan (Модель MSC794). Улавливали также изображения кольцевого затемненного поля с высоким углом обзора с использованием компьютерного обеспечения Gatan Digiscan с размером изображения 512×512 или 1024×1024 пикселей.

Общий метод синтеза кристаллического титаносиликатного носителя катализатора

Кристаллы нанометрического размера (самый большой размер ~500 нм) титаносиликатного носителя синтезируют с использованием тетраэтилортосиликата (ТЭОС) (TEOS), н-бутоксида титана и гидроксида тетрапропиламмония (ГТПА, TPAOH) в водной реакционной смеси, имеющей молярный состав: 1,0 Si:0,0067 Ti:25 H2O:0,1 ТПА. В продутую азотом 50-л бутыль добавляют ТЭОС (20,11 кг). Отдельно в продутый азотом сосуд в контейнере смешения добавляют ТЭОС (1,84 кг) и бутоксид Ti (239,5 г). Затем находящуюся в контейнере смесь вливают в 50-л бутыль, содержащую ТЭОС. Бутыль запечатывают и интенсивно перемешивают встряхиванием. Во второй 50-л бутыли деионизированную воду (41,79 кг) смешивают с ГТПА (8,57 кг). Смесь ГТПА/Н2О запечатывают и интенсивно перемешивают. Образовавшийся раствор ГТПА/Н2О помещают на всю ночь в холодильник и сохраняют холодным путем помещения на лед до дальнейшего использования.