Область техники, к которой относится изобретение

Предпочтительные варианты, описанные в настоящем описании, относятся в общем к получению полимеров на основе олефинов и сополимеров с применением каталитических систем, включающих в качестве компонентов катализатор Циглера-Натты и хромовый катализатор.

Предпосылки создания изобретения

Полиолефины широко применяют в самых различных направлениях, включая упаковку для пищевых продуктов, текстильные изделия и полимерные материалы для различных литых изделий. В зависимости от предполагаемого использования полимера, могут быть желательными различные свойства полимера (индекс текучести, распределение молекулярных масс, плотность и т.д.). Например, для изделий, получаемых литьем под давлением, могут подходить полиолефины с относительно низкой молекулярной массой и узким распределением молекулярных масс. С другой стороны, полиолефины, имеющие относительно высокие молекулярные массы и широкое распределение молекулярных масс, могут подходить для изделий, которые изготавливают литьем с раздувом. В других применениях желательно получение полиэтиленов, имеющих молекулярную массу от средней до высокой. Такие полиэтилены имеют достаточную прочность для применений, в которых желательна такая прочность (например, при применении в трубах), и одновременно они обладают хорошими технологическими свойствами. Аналогично, полиолефины, имеющие конкретные значения индекса текучести или значения, находящиеся в определенном интервале, подходят для различных применений.

Полимеры, получаемые на хромовых катализаторах, например, восстановленном силилхромате, обычно обладают хорошими экструзионными свойствами. Однако конечные прочностные характеристики обычно хуже по сравнению с характеристиками полимеров, полученных на других катализаторах. Аналогично, полимеры, полученные на других катализаторах, могут проявлять хорошую прочность, но могут обладать плохими экструзионными свойствами.

Поэтому были предложены различные смешанные каталитические системы с целью обеспечения сочетания желаемых свойств полимера, например, смеси катализаторов типа Циглера-Натты и металлоценовых катализаторов. К сожалению, не все каталитические системы совместимы, как указано в заявке US 2006/0160965, в которой описана необходимость осторожных переходов между полимеризацией на катализаторах Циглера-Натты и полимеризацией на хромовых катализаторах, поскольку эти катализаторы являются несовместимыми, и применение переходной добавки, предназначенной для улавливания сокатализатора, используемого при полимеризации Циглера-Натты.

В патентах US 5330950 и 5408015 описана смешанная система, включающая катализатор Циглера-Натты и хромовый катализатор, в которой катализатор Циглера-Натты включает титан или алюминий на оксиде магния в качестве носителя, а хромовый катализатор включает оксид хрома на оксиде кремния в качестве носителя. Чтобы максимально увеличить совместимость, в патенте US 5330950 предложено применение массового отношения хромового катализатора к катализатору Циглера-Натты в интервале от 3:1 до 15:1, а в патенте US 5408015 описан более широкий интервал, от 6:1 до 100:1. Следует отметить, что в этих патентах предложено применять хромовые катализаторы в качестве основного компонента катализатора с целью увеличения совместимости до максимума. Не желая ограничиваться конкретной теорией, в настоящее время полагают, что хромовый катализатор должен служить основным компонентом катализатора, поскольку катализатор Циглера-Натты требует применения значительного количества сокатализатора на основе алкилалюминия, который отрицательно взаимодействует с хромовым катализатором.

Было бы выгодным иметь катализатор Циглера-Натты, способный хорошо работать без добавления больших количеств сокатализатора, таким образом становится возможным его применение совместно с нанесенными катализаторами на основе хрома, что в ином случае привело бы к подавлению каталитического действия большими количествами сокатализатора.

Краткое изложение сущности изобретения

Было обнаружено, что катализаторы Циглера-Натты, как более подробно описано ниже, можно применять совместно с хромовым катализатором в реакторе полимеризации олефинов с получением улучшенных полимерных продуктов. Катализаторы Циглера-Натты в каталитических системах, описанных в настоящем описании, действуют исключительно хорошо без добавления избыточных количеств сокатализатора, таким образом обеспечивается использование нанесенных катализаторов на основе хрома, действие которых в ином случае было бы подавлено присутствием алкилалюминия. Далее, предпочтительные варианты, описанные в настоящем описании, можно осуществлять без присутствия внутреннего донора электронов, и отсутствие внутреннего донора электронов в системе также предотвращает отравление хромовых катализаторов под действием такого соединения. Путем включения или совместной подачи катализатора на основе хрома с этими катализаторами Циглера-Натты, как было найдено, молекулярная архитектура получаемых полиолефинов, например, полиэтиленов, может обеспечить полимеры с превосходными технологическими свойствами.

В одном из аспектов, предпочтительные варианты, описанные в настоящем описании, относятся к каталитической системе для полимеризации полимеров на основе олефинов, а также сополимеров. Каталитическая система может включать катализатор Циглера-Натты, содержащий наполнитель, Mg и Ti; а также нанесенный хромовый катализатор.

В другом аспекте предпочтительные варианты, описанные в настоящем описании, относятся к способу получения полимеров на основе олефинов. Способ может включать полимеризацию по меньшей мере одного олефинового мономера в реакторе в присутствии смешанной каталитической системы с получением полимера на основе олефина. Смешанная каталитическая система может включать катализатор Циглера-Натты, содержащий наполнитель, Mg и Ti; а также нанесенный хромовый катализатор.

Другие аспекты и преимущества будут очевидными из приведенного ниже описания и приложенной формулы изобретения.

Краткое описание чертежей

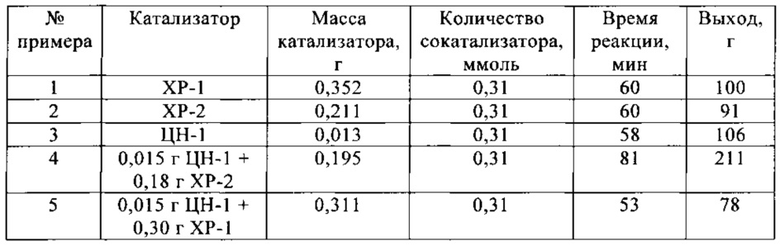

На фиг. 1 показаны распределения молекулярной массы полимеров, полученных на разнообразных каталитических системах, описанных в настоящем описании;

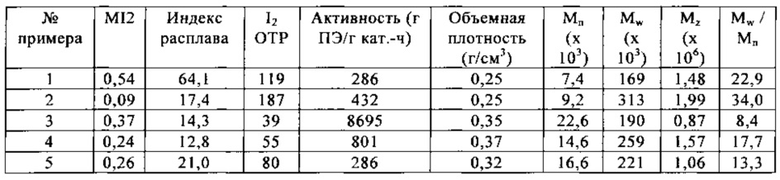

На фиг. 2 показаны распределения молекулярной массы полимеров, полученных на разнообразных каталитических системах, описанных в настоящем описании.

Определения

До того, как соединения, компоненты, составы и/или способы по настоящему изобретению будут описаны и изложены, следует понять, что, если не указано иное, настоящее изобретение не ограничено конкретными соединениями, компонентами, составами, реагентами, условиями реакций, лигандами, структурами или подобным, поскольку все это может меняться, если не указано иное. Также следует понять, что терминология, применяемая в настоящем описании, предназначена только для описания конкретных предпочтительных вариантов и не предназначена для ограничения сферы действия изобретения.

Следует отметить, что в настоящем описании и приложенной формуле изобретения формы единственного числа включают множественное число, если не указано иное. Так, например, ссылка на «уходящую группу», как в группировке, «замещенной уходящей группой», включает более одной уходящей группы, например, группировка может быть замещена двумя или более такими группами. Аналогично, ссылка на «атом галогена», как в группировке, «замещенной атомом галогена», включает более одного атома галогена, например, группировка может быть замещена двумя или более атомами галогена; ссылка на заместитель включает один или более заместителей, ссылка на лиганд включает один или более лигантов, и т.п.

Настоящее изобретение обеспечивает каталитические системы для полимеризации олефинов, способы получения и способы применения указанных каталитических систем, а также полимер и изготовленные из него продукты. Выражения «смешанная каталитическая система» и «смешанный катализатор» можно применять в настоящем описании взаимозаменяемо с выражением «каталитическая система».

В настоящем описании выражение «характеризуется формулой» и/или «характеризуется структурой» не предназначено для ограничения и применяется в тех же случаях, в которых обычно применяют выражение «включающий».

Выражение «полимер» в настоящем описании используется для обозначения гомополимера, сополимера или тримера. Выражение «полимер», как оно применяется в настоящем описании, включает сополимеры, например, полученные сополимеризацией этилена с С3-10альфа-олефинами, или пропилена с этиленом и/или С4-10альфа-олефинами. Выражение «сополимер» в настоящем описании обозначает полимеры, полученные полимеризацией по меньшей мере двух различных типов мономеров. Общее выражение «сополимер» включает, таким образом, сополимеры и применяется для обозначения полимеров, полученных из двух различных типов мономеров; выражение также включает полимеры, полученные из более чем двух различных типов мономеров.

Выражение «полимер на основе олефина» в настоящем описании означает полимер, который включает по меньшей мере большее количество молярных процентов олефина, например, этилена, или пропилена, или подобного олефина (в расчете на общее количество полимеризованного мономера) и необязательно один или более дополнительных сомономеров. Как известно в данной области техники, в полимере олефин присутствует в полимеризованной форме. Выражение «полимер на основе этилена» в настоящем описании означает полимер, который включает по меньшей мере большее количество молярных процентов этилена (в расчете на общее количество полимеризованного мономера) и необязательно один или более дополнительных сомономеров. Выражение «сополимер на основе этилена и альфа-олефина» в настоящем описании означает сополимер на основе этилена, который включает по меньшей мере большее количество молярных процентов этилена (в расчете на общее количество полимеризованного мономера), альфа-олефин и необязательно один или более дополнительных сомономеров.

В настоящем описании выражение «силил» означает радикал -SiZ1Z2Z3, в котором каждую из групп Z1, Z2 и Z3 независимо выбирают из группы, включающей гидрид и необязательно замещенный алкил, алкенил, алкинил, содержащий гетероатом алкил, содержащий гетероатом алкенил, содержащий гетероатом алкинил, арил, гетероарил, алкоксил, арилоксил, амино-группу, силил и комбинации перечисленного.

Подробное описание сущности изобретения

В одном из аспектов изобретения предпочтительные варианты, описанные в настоящем описании, относятся к способам получения полимеров на основе олефина и сополимеров с применением каталитической системы, включающей компонент катализатора типа Циглера-Натты и хромовый компонент катализатора. В другом аспекте предпочтительные варианты, изложенные в настоящем описании, относятся к каталитическим системам, подходящим для полимеризации олефинов, например, этилена и пропилена, а также к другим мономерам и сомономерам, для которых каталитическая система включает компонент катализатора типа Циглера-Натты и хромовый компонент катализатора.

Было найдено, что катализатор Циглера-Натты, как описано более подробно ниже, можно применять совместно с нанесенным катализатором на основе хрома в реакторе полимеризации олефина с получением улучшенных полимерных продуктов. Катализаторы Циглера-Натты в каталитических системах, описанных в настоящем описании, работают исключительно хорошо без добавления избыточных количеств сокатализатора, что позволяет применять нанесенные катализаторы на основе хрома, действию которых в ином случае мешало бы присутствие алкилалюминия. Далее, предпочтительные варианты, описанные в настоящем описании, можно осуществлять без применения внутреннего донора электронов, и отсутствие в системе внутреннего донора электронов также предотвращает отравление хромовых катализаторов внутренним донором электронов. Путем включения в состав или совместной подачи катализаторов на основе хрома совместно с такими катализаторами Циглера-Натты, как было обнаружено, молекулярная архитектура получаемых полиолефинов, например, полиэтиленов, может обеспечить получение смол с исключительными технологическими характеристиками.

Хромовые катализаторы

Нанесенные хромовые катализаторы, которые часто называют катализаторами типа Филипс, подходящие для применения в каталитических системах, описанных в настоящем описании, могут включать, помимо прочего, CrO3, хромоцен, силилхромат, хромилхлорид (CrO2Cl2), 2-этилгексаноат хрома, ацетилацетонат хрома (Cr(АсАс)3), и дизамещенные хроматы, например, CrO2(OR)2, в которых R представляет собой трифенилсилан или третичный полиалициклический алкил. Не ограничивающие сферу действия настоящего изобретения примеры описаны в патентах US 3709853, 3709954, 3231550, 3242099, 4077904 и 4855370, а также в других. В других предпочтительных вариантах нанесенные хромовые катализаторы могут включать любое соединение хрома, которое способно окисляться до CrO3 при подходящих условиях активации. В других предпочтительных вариантах по меньшей мере часть хрома в нанесенном активированном катализаторе может присутствовать в шестивалентном состоянии.

Другие, не ограничивающие сферу действия настоящего изобретения, примеры хромовых катализаторов могут включать диареновые соединения хрома, бисциклопентадиенил хрома (II), ацетат хрома (II), ацетат хрома (III), ацетилацетонат хрома (III), хлорид хрома (И), хлорид хрома (III), фторид хрома (II) , фторид хрома (III), гексакарбонил хрома, нитрат хрома (III), нитрид хрома, 2,4-пентандионат хрома (III), перхлорат хрома (III), калиевый сульфат хрома (III) , сульфат хрома (III), и теллурид хрома (III), а также другие соединения. В других предпочтительных вариантах хромовый катализатор может включать бис(циклопентадиенил)хром Xn, в котором каждая уходящая группа X химически связана с хромом и выбрана из группы, включающей ионы галогена, гидриды, С1-12алкилы, С2-12алкенилы, С6-12арилы, С7-20алкиларилы, C1-12алкоксилы, С6-16арилоксилы, С7-18алкиларилоксилы, С1-12фторалкилы, С6-12фторарилы, С1-12гетероатом-содержащие углеводороды, замещенные производные перечисленного и комбинации перечисленного, каждая циклопентадиенильная группа химически связана с М, а n равно нулю или целому числу от 1 до 4.

Таким образом, катализаторы и каталитические системы, подходящие для предпочтительных вариантов настоящего изобретения, включают катализаторы на основе хрома, восстановленные катализаторы на основе хрома, катализаторы на основе оксида хрома и восстановленные катализаторы на основе оксида хрома. Желательно, чтобы любые такие каталитические системы хорошо работали в ходе эксплуатации при высоком пространственно-временном выходе (т.е. при такой эксплуатации, при которой до максимума доведена производительность по полимеру в расчете на единицу времени пребывания в реакторе и пространства реактора), когда реактор производит наибольшее возможное количество полиэтилена, при высокой каталитической активности и наименьшем времени пребывания в реакторе. Катализаторы на основе оксида хрома обладают адекватной производительностью и активностью, хотя полиэтилены, полученные с их применением, хуже оптимальных для многих применений, в которых желательны высокая молекулярная масса, широкое распределение молекулярных масс и необязательно присутствие некоторой степени бимодальности распределения молекулярной массы. Катализаторы на основе оксида хрома, восстановленные с помощью восстановителя, будут обладать определенными свойствами, в соответствии с отношением количеств восстановителя к хрому. Установленные эквивалентные соотношения, указанные в настоящем описании, всегда представляют собой отношение реагента к хрому. В особенно предпочтительном варианте катализатор на основе оксида хрома, применяемый для полиолефиновых, например, полиэтиленовых применений, включает оксид хрома, нанесенный на оксид кремния, восстановленный далее с помощью этоксида диэтилалюминия (ЭДЭАЛ). Этот тип катализаторов обеспечивает получение полиэтилена с широким распределением молекулярных масс.

В общем, катализаторы на основе оксида хрома, восстановленные ЭДЭАЛ, применяют для получения полиэтилена с широким распределением молекулярных масс. Таким образом, отношение ЭДЭАЛ/Cr в катализаторе, в сочетании с условиями полимеризации, влияют на характеристики продукта и производительность.

Информация относительно этих и других типов катализаторов, а также характеристик полученных полимерных продуктов, содержится в патенте US 6989344. Несколько способов получения катализаторов на основе оксида хрома описаны в патентах US 6989344 и 8101691, включенных в настоящее описание в качестве ссылки.

Соединения хрома могут также включать описанные в публикации патентной заявки US 2004/0087745 и в патентах US 6518376, 6642324, 6617403, 6627780, 6326443 и 6649069, а также в других.

Полимеры этилена, имеющие широкое распределение молекулярных масс, можно получить, например, при использовании катализатора на основе хрома, полученного путем прокаливания соединения хрома, нанесенного на неорганический оксидный носитель в не восстановительной атмосфере с целью его активации таким образом, чтобы, например, по меньшей мере часть нанесенных атомов хрома превращалась в шестивалентные атомы хрома (Cr+6). Этот тип катализатора обычно называют в данной области техники катализатором Филлипс. Соединение хрома наносят пропиткой на носитель, например, оксид кремния, сушат до состояния свободно текучего твердого порошка, и нагревают в присутствии кислорода до примерно 400-860°С, при этом большая часть или весь хром переходит из окислительного состояния +3 в состояние +6.

Другой катализатор на основе хрома, подходящий для применения при получении полиэтиленов высокой плотности, включает силилхромат (например, бис-трифенилсилилхромат), хемисорбированный на дегидратированный носитель, например, оксид кремния, и далее восстановленный этоксидом диэтилалюминия (ЭДЭАЛ).

Полученные на каждом из этих катализаторов полиэтилены отличаются по некоторым важным свойствам. Катализаторы, которые представляют собой оксид хрома, нанесенный на оксид кремния, обладают хорошей производительностью (в г ПЭ/г катализатора), также измеренной на основе активности (г ПЭ/г катализатора в час), и часто их применяют для получения полиэтиленов с относительно более узкими распределениями молекулярных масс. Восстановленные катализаторы на основе силилхромата и восстановленные катализаторы на основе оксида хрома можно применять для получения полиэтиленов с более широкими распределениями молекулярных масс, включая те, которые содержат плечо с большими молекулярными массами на кривой распределения молекулярных масс, но часто они могут не обладать высокой производительностью или активностью, какими обладают катализаторы, включающие оксид хрома, нанесенный на оксид кремния.

Катализатор Циглера-Натты

Катализаторы Циглера-Натты или типа Циглера-Натты, подходящие для предпочтительных вариантов, описанных в настоящем описании, включают соединения переходных металлов или их смеси, которые подходят в качестве катализаторов полимеризации мономеров, способных к полимеризации по реакции присоединения, обычно в комбинации с одним или более соединений - сокатализаторов или активаторов, как, например, катализаторы Циглера-Натты, описанные в патенте US 2010/0292418, который полностью включен в настоящее описание в качестве ссылки. Катализаторы Циглера-Натты или типа Циглера-Натты представляют собой смеси или комплексы не металлоценовых соединений переходных металлов и соединений магния, например, соединений, включающих хлорид магния.

Более конкретно, катализаторы Циглера-Натты могут включать дихлорид магния или соединение магния, которое можно подвергнуть галогенированию с образованием дихлорида магния, и на которое нанесен металл 4 группы или смесь металлов 4 группы Периодической системы, например, один или более из титана, гафния и циркония. Титан, гафний и цирконий могут поступать из хлоридов титана, хлоридов циркония и хлоридов гафния, комбинаций перечисленного, и/или соединений титана, циркония и гафния, которые можно подвергать галогенированию до соответствующего хлорида.

Хотя можно осуществлять нанесение пропиткой на инертный носитель, катализаторы Циглера-Натты, используемые в настоящем описании, можно готовить распылительной сушкой раствора, включающего соединение магния и соединения металла 4 группы, или смесь соединений металлов 4 группы, в первичном разбавителе, например, в разбавителе, включающем один или более С2-6спиртов, с последующим галогенированием полученных твердых частиц. Галогениды переходного металла могут включать, например, трихлорид титана (который при желании может присутствовать в виде комплекса с AlCl3), тетрахлорид циркония и тетрахлорид гафния. Катализатор Циглера-Натты (подвергнутый распылительной сушке или нанесенный) должен быть сухим и свободно текучим, чтобы он подходил для последующей эксплуатации.

Примеры соединений, которые можно подвергать галогенированию до соответствующего хлорида, могут включать:

A. Магний в виде этилкарбоната магния (Mg(C2H5CO2)2

Б. Гафний в виде Hf(OR)4-xClx, в этой формуле х составляет от 0 до 2, a R представляет собой метил, этил, изопропил, изобутил или бутил

B. Титан в виде Ti(OR)4-xR1x, в этой формуле х составляет от 0 до 2, a R представляет собой метил, этил, изопропил, изобутил или бутил, R1 представляет собой хелатирующий лиганд, например, 2,4-пентандион или Cl

Г. Цирконий в виде Zr(OR)4-xClx, в этой формуле х составляет от 0 до 2, а R представляет собой метил, этил, изопропил, изобутил или бутил.

Галогенирующие агенты могут включать галогениды алюминийорганических соединений, например, полуторные хлориды алкилалюминия, например, полуторный хлорид этилалюминия (Al2(С2Н5)3Cl3). Относительные количества применяемых дихлорида магния, галогенидов переходных металлов и галогенирующих агентов, как и природа галогенирующего агента, могут воздействовать на относительную производительность конечной каталитической композиции.

В некоторых предпочтительных вариантах катализаторы Циглера-Натты готовят растворением соединения магния, соединения титана и необязательно соединения гафния и/или соединения циркония в спиртовом растворителе в присутствии наполнителя, если композицию подвергают распылительной сушке, или носителя, например, высокопористого силикагеля, если катализатор физически нанесен внутри пор указанного носителя. Соединения переходных металлов могут представлять собой галогениды, алкоксиды, смешанные алкоксиды/2,4-пентандионаты, и смеси перечисленного. Единственным требованием к ним является растворимость в спиртовом растворителе. Соединения титана могут включать TiCl3 (восстановленный водородом или алюминием) и Ti(2,4 пентандионат)2(OR)2, в этой формуле R представляет собой этил, изопропил, н-пропил или н-бутил. Соединения циркония и гафния могут включать хлориды или алкоксиды (например, этоксид, пропоксид, бутоксид). Соединения магния могут включать MgCl2 и этилкарбонат магния.

Дополнительные необязательно присутствующие компоненты, используемые для получения предшественников катализаторов, получаемых распылительной сушкой, могут включать следующие:

A. Один или более наполнителей;

Б. Один или более внутренних доноров электронов; и/или

B. Один или более вторичных растворяющих соединений, выбранных из группы, включающей силоксаны, полиалкиленгликоли, С1-4алкильные или фенильные эфирные или диэфирные производные полиалкиленгликолей, и краун-эфиры.

Как указано выше, внутренние доноры электронов можно необязательно применять в качестве промежуточных соединений в ходе получения катализатора Циглера-Натты. Однако для применения в предпочтительных вариантах, описанных в настоящем описании, конечные катализаторы Циглера-Натты должны не содержать или по существу не содержать внутренних доноров электронов, что сводит до минимума или исключает любое возможное отравление хромовых катализаторов внутренним донором электронов. Таким образом, в предпочтительных вариантах, описанных в настоящем описании, каталитическая система, применяемая в реакции полимеризации, не содержит или по существу не содержит внутренних доноров электронов. Под выражением «по существу не содержит» понимают, что эти соединения не добавляют преднамеренно в реактор или любые компоненты реактора, и если оно присутствует, его содержание в реакторе составляет менее чем 5 част./млн, менее чем 3 част./млн, менее чем 1 част./млн, или 0 част./млн.

Любой твердый тонко диспергированный материал, который инертен по отношению к другим компонентам каталитической системы и компонентам последующей полимеризации, можно применять в качестве наполнителя для композиций по настоящему изобретению. Желательно, чтобы наполнитель обеспечивал объем и прочность конечных твердых, полученных распылительной сушкой частиц, позволяющие предотвратить разрушение частиц в ходе их формования и сушки. Подходящие наполнители могут быть органическими или неорганическими. Примеры включают оксид кремния (конкретно пирогенный оксид кремния), нитрид бора, диоксид титана, оксид цинка, полистирол и карбонат кальция. Пирогенный гидрофобный оксид кремния с модифицированной поверхностью можно применять в некоторых предпочтительных вариантах; он придает высокую вязкость суспензии и хорошую прочность частицам, полученным распылительной сушкой. Наполнитель не должен содержать абсорбированной воды, и желательно он должен обладать также модифицированной поверхностью. Модификация поверхности, например, обработка силанами, позволяет удалить реакционно-способные гидроксильные или иные функциональные группы с поверхности наполнителя.

В некоторых способах реализации наполнитель не применяется для обеспечения инертного носителя для нанесения каталитической композиции. Соответственно, в этих способах реализации для материала носителя не требуется высокая удельная поверхность. В некоторых предпочтительных вариантах наполнитель может иметь площадь удельной поверхности менее чем 20 м2/г, или менее чем 10 м2/г в других предпочтительных вариантах. Подходящие наполнители могут иметь средний размер частиц (D50) не более чем 50 мкм, например, не более чем 10 мкм. Подходящий наполнитель можно применять для получения суспензии, подходящей для распылительной сушки, то есть смеси, включающей первичный разбавитель, который является жидким при нормальных атмосферных условиях, но легко испаряется при пониженном давлении или повышенной температуре. Суспензия содержит такой наполнитель в количестве от 0 до 15 мас. % в некоторых предпочтительных вариантах, например, от 2,5 до 10 мас. % в других предпочтительных вариантах. В ходе распылительной сушки полученные капельки образуют отдельные частицы катализатора после испарения первичного разбавителя. Количество наполнителя, присутствующего в частицах конечного катализатора может составлять в интервале от 0 до 50%, например, от 10 до 30%, в расчете на общую массу композиции. Частицы катализатора, полученные распылительной сушкой указанным способом, обычно имеют средний размер (D50) от 5 до 200 мкм, например, от 10 до 30 мкм.

Соединения, представляющие собой вторичные разбавители, желательно применять для получения распылительной сушкой продуктов, имеющих высокую степень однородности в отношении размера и сферичности. Полученные распылительной сушкой каталитические композиции Циглера-Натты обладают весьма однородным составом и превосходной каталитической активностью при пониженном образовании мелочи. Дополнительно, определенные типы вторичных разбавителей могут также действовать в качестве внутренних доноров электронов, когда такой компонент желательно включить в состав композиции. В некоторых предпочтительных вариантах соединение, представляющее собой вторичный разбавитель, выбирают из силоксанов, полиалкиленгликолей, С1-4алкильных или фенильных простых эфирных или диэфирных производных полиалкиленгликолей, и краун-эфиров.

Полиалкиленгликоли могут включать, например, полиэтиленгликоль, содержащий от 2 до 5 алкиленоксидных повторяющихся звеньев. Силоксаны и краун-эфиры особенно подходят в качестве вторичных разбавителей, поскольку они могут обеспечить улучшение морфологии частиц, а также повышенную активность по сравнению с реакциями полимеризации, проводимыми в отсутствие таких силоксанов или краун-эфиров. Силоксаны могут включать гексаметилдисилоксан, гексаэтилдисилоксан и гексафенилдисилоксан. Краун-эфиры могут включать эфир 18-краун-6 и эфир 15-краун-5. Вторичный разбавитель может присутствовать в составе катализатора Циглера-Натты в количестве в интервале от нуля до 10%, в расчете на общую массу каталитической композиции.

Материалы, которые можно применять в качестве носителей, если каталитическую композицию готовят этим способом, являются твердыми порошкообразными пористыми материалами, которые инертны по отношению к другим компонентам каталитической системы, и инертны в ходе последующей полимеризации. Подходящие материалы носителя включают неорганические материалы, например, оксиды кремния и/или алюминия. Обычно такие материалы имеют средний размер частиц от менее чем 1 мкм до примерно 250 мкм, от примерно 10 до примерно 150 мкм в других предпочтительных вариантах, и удельную площадь поверхности, составляющую по меньшей мере 3 м2/г, например, по меньшей мере 50 м2/г. Активность катализатора в полимеризации можно улучшить путем применения носителя на основе оксида кремния, имеющего средний размер пор, составляющий по меньшей мере 80 ангстрем, по меньшей мере 100 ангстрем в других предпочтительных вариантах. Материал носителя должен быть сухим, то есть не содержать абсорбированной воды. Сушку материала носителя можно осуществить путем нагревания, например, при температуре по меньшей мере 600°С, когда в качестве носителя применяют оксид кремния. Альтернативно, если применяют оксид кремния, его можно сушить при температуре, составляющей по меньшей мере 200°С, и необязательно обрабатывать одним или более из перечисленных соединений: алкилалюминий, галогенид алкилалюминия, или алкилцинк, в количестве от примерно 1 до примерно 8 мас. %. Подходящие соединения имеют формулу M(R4)zXy, в которой М представляет собой Al или Zn; у равно 0, если М представляет собой Zn, a z равно 2; если М представляет собой Al, z+y=3, a z равно 2 или 3. R4 может представлять собой метил, этил, изобутил или н-гексил.

Подходящим образом композиция предшественника катализатора, нанесенная пропиткой на носитель, содержит от примерно 3 до примерно 50 мас. %, например, от примерно 15 до примерно 40 мас. % каталитического компонента на основе Mg/Ti/Hf/Zr.

Распылительную сушку можно осуществлять с помощью любого способа распылительной сушки, известного в данной области техники. Один из примеров подходящего способа распылительной сушки включает распыление каталитической композиции, необязательно с нагреванием, и сушку полученных капелек. Распыление осуществляют с помощью любого подходящего распыляющего устройства, с получением отдельных капелек, которые при сушке образуют сферические или близкие по форме к сферическим частицы. Распыление можно проводить, например, путем пропускания суспензии каталитической композиции через распылительное устройство совместно с инертным осушающим газом, то есть газом, который не является реакционно-способным в условиях, применяемых в ходе распыления, и помогает удалять летучие компоненты. Для проведения распыления можно применять распыляющую форсунку или вращающийся с высокой скоростью диск, при этом образуется аэрозоль или дисперсия капелек смеси. Объемная скорость распыляющего газа, если его применяют, должна значительно превышать объемную скорость суспензии, чтобы вызвать распыление суспензии и/или испарение жидкой среды. Обычно осушающий газ нагревают до температуры 200°С, чтобы облегчить распыление и сушку суспензии; однако, если объемная скорость подачи осушающего газа поддерживается на очень высоком уровне, можно применять меньшие температуры. Подходящее давление распыления составляет от 1 до 200 фунт./кв.дюйм (отн.) (от 0,1 до 1,5 МПа). Альтернативно, можно применять сниженное давление в секции выделения аэрозоля осушительного устройства, чтобы вызвать образование твердых частиц. Некоторые примеры подходящих способов распылительной сушки для применения с каталитическими композициями по настоящему изобретению могут включать способы, описанные в патентах US 5290745, 5652314, 4376062, 4728705, 5604172, 5306350, 4638029, 5716558 и патентной публикации US 2007/0060725.

Путем регулирования скорости распыляющего диска и размера отверстий распылителя, применяемого при распылительной сушке, можно получать частицы, имеющие желаемый средний размер, например, от 0,1 до 200 мкм. Путем регулирования состава сырья, подаваемого в распылительное устройство, можно регулировать плотность частиц катализатора (то есть объем внутренних полостей), что будет также воздействовать на объемную плотность конечного полимера. Подходящее регулирование как условий распыления, так и состава сырья приводит к получению частиц предшественника катализатора, которые имеют узкое распределение по размерам, низким разбросом, и обеспечивают получение смол с высокой объемной плотностью.

Состав предшественника катализатора будет иметь формулу (на молярной основе) MgxTiHfyZrz, в которой х составляет от 1 до 20, у составляет от 0 до 10, a z составляет от 0 до 10. В некоторых предпочтительных вариантах y+z составляет 0 (в соединении имеются только Mg + Ti). В других предпочтительных вариантах y+z может быть больше 0. В некоторых предпочтительных вариантах состав предшественника катализатора включает металлы в следующих количествах: х составляет от 3 до 10, y от 0 до 2, a z от 0 до 2.

В некоторых предпочтительных вариантах катализаторы Циглера-Натты могут включать MgxTiHfyZrz, в этом соединении х составляет от примерно 4 до 6, например, примерно 5, а y и z имеют значения в интервале от примерно 0,25 до 0,75, например, примерно 0,5.

В других предпочтительных вариантах катализаторы Циглера-Натты могут включать MgxTiHfyZrz, в этом соединении х составляет от примерно 4 до 6, например, примерно 5, а y и z равны 0.

Пропитку можно осуществлять с применением методик, описанных в патенте US 5068489 и ссылках, приведенных в этом патенте; каждая из них включена в настоящее описание в качестве ссылки.

После получения предшественник катализатора (состав, содержащий Mg/Ti/Hf/Zr) подвергают галогенированию, например, с помощью хлорида алкилалюминия (AlR3-xClx, в этой формуле х составляет от 1 до 2), или хлоридами бора (т.е. RBCl2 или BCl3). Время, температура и концентрация галогенирующего агента могут воздействовать на конечные каталитические свойства и производительность катализатора. Полученный катализатор после галогенирования можно промывать с целью удаления продуктов реакции, или его можно применять без промывки. Различные методики галогенирования описаны, например, в US 2010/0292418. Полученный катализатор затем собирают в виде свободно текучего твердого катализатора, или диспергируют в минеральном масле в качестве разбавителя, для осуществления подачи в виде суспензии. Альтернативно, стадии галогенирования можно осуществлять с применением легкого углеводородного разбавителя, например, изопентана или гексана. Суспензию можно затем либо отфильтровать, либо декантировать с целью удаления легкого углеводорода. Необязательно осадок на фильтре можно промыть с целью дальнейшего удаления продуктов реакции галогенирования. Наконец, галогенированную композицию предшественника можно сушить с получением свободно текучего твердого катализатора, или диспергировать в минеральном масле в качестве разбавителя, если планируется подавать его в виде суспензии.

Условия, используемые на стадии галогенирования (необходимой для активации предшественника катализатора) могут также оказывать влияние на количество фракции с высокой молекулярной массой, производимой катализатором, активность катализатора в полимеризации при стандартном наборе условий, и конечный размер частиц полимера, а также его объемную плотность. Слишком высокая концентрация галогенирующего агента может подавлять активность части катализатора, которая обеспечивает получение полимера с очень высокой молекулярной массой, в то время как слишком низкая концентрация может приводить к недостаточной каталитической активности. Соотношение содержания галогена и остаточных алкоксидных функциональных групп (подразумевается, что они включают как свободный спирт, остающийся в частицах предшественника катализатора, так и алкоксиды, которые могут или образовываться по реакции компонентов, включающих переходный металл, со спиртовым растворителем, или присутствовали в виде части компонента на основе переходного металла; их содержание измеряют растворением соединения - предшественника в водной среде, так, что все алкоксиды превращаются в предшествующие спирты, с последующим определением методом газовой хроматографии) может составлять от 0,5 до 4 молей Cl, содержащегося в галогенирующем агенте/моль алкоксида, например, в интервале от 1 до 3.

В других предпочтительных вариантах катализаторы Циглера-Натты, которые можно применять в настоящем изобретении, включают полученные по способу, описанному в патентной заявке US 61/606601. Способ может включать соединение одного или более носителей с одним или более магнийсодержащим соединением при условиях реакции с получением первого прореагировавшего продукта. Первый прореагировавший продукт можно затем соединить с одним или более хлорирующих соединений, выбранных из одного или более хлоридов алкилалюминия, одного или более хлорзамещенных силанов, и комбинаций перечисленного с получением второго прореагировавшего продукта. Второй прореагировавший продукт можно затем соединить с одним или более титансодержащих соединений, выбранных из одного или более алкоксидов титана, одного или более галогенидов титана, и комбинаций перечисленного в условиях реакции с получением катализатора полимеризации.

Одно или более магнийсодержащих соединений можно представить формулой R1-Mg-R2, в которой R1 и R2 независимо выбирают из группы, включающей гидрокарбильные группы и атомы галогенов. Подходящие гидрокарбильные группы могут включать, но не ограничиваются перечисленным, алкильные группы, арильные группы и алкоксильные группы. Алкильные группы и/или алкоксильные группы могут включать от 1 до 12 атомов углерода, или от 1 до 10 атомов углерода, или от 1 до 8 атомов углерода, или от 1 до 6 атомов углерода, или от 1 до 4 атомов углерода. Арильные группы могут включать от 6 до 12 атомов углерода, или от 6 до 10 атомов углерода, или от 6 до 8 атомов углерода. Подходящие галогены могут включать фторид, хлорид и бромид.

Иллюстративные магнийсодержащие соединения могут включать, но не ограничиваются перечисленным, диалкилмагний, дициклоалкилмагний, диарилмагний, галогениды алкилмагния, или любую комбинацию перечисленного. Иллюстративные соединения дилакилмагния могут включать, но не ограничиваются перечисленным, диэтилмагний, дипропилмагний, ди-изопропилмагний, ди-н-бутилмагний, ди-изобутилмагний, диамилмагний, ди-н-октилмагний, ди-н-гексилмагний, ди-н-децилмагний, ди-н-додецилмагний или любую комбинацию перечисленного. Иллюстративные дициклоалкилмагниевые соединения могут включать, но не ограничиваются перечисленным, дициклогексилмагний, дициклопентилмагний или любую комбинацию перечисленного. Иллюстративные диарилмагниевые соединения могут включать, но не ограничиваются перечисленным, дибензилмагний, дитолилмагний, диксилилмагний или любую комбинацию перечисленного. Иллюстративные алкильные соединения магния, которые включают две различных алкильных группы, могут включать, но не ограничиваются перечисленным, этил-н-пропилмагний, этил-н-бутилмагний, амил-н-гексилмагний, н-бутил-s-бутилмагний, н-бутил-н-октилмагний или любую комбинацию перечисленного. Иллюстративные галогениды алкилмагния могут включать, но не ограничиваются перечисленным, хлорид метилмагния, хлорид этилмагния, хлорид н-бутилмагния, хлорид трет-бутилмагния, хлорид изопропилмагния, бромид метилмагния, бромид этилмагния, бромид н-бутилмагния или любую комбинацию перечисленного.

Следует отметить, что алкильные соединения магния могут содержать смесь молекул. Например, хлорид этилмагния может содержать смесь молекул, отличающихся от хлорида этилмагния как такового. Например, если с хлоридом этилмагния соединяют жидкость или растворитель, он может диспропорционировать с получением смеси дихлорида магния и диэтилмагния. Такие смеси описываются общей формулой R1MgR2. Соответственно, следует понимать, что композиции формулы R1-Mg-R2, и композиции, их представляющие, представляют скорее общую эмпирическую формулу этих композиций, а не описывают молекулярную формулу этих композиций.

Носитель и магнийсодержащее соединение можно соединять друг с другом с обеспечением или формированием первой смеси, или первого прореагировавшего продукта. Носитель и магнийсодержащее соединение могут по меньшей мере частично вступать в реакцию друг с другом во время их смешивания. Выражаясь иным способом, носитель и магнийсодержащее соединение можно соединять друг с другом в условиях реакции, так, что носитель и магнийсодержащее соединение по меньшей мере частично вступают в реакцию друг с другом с получением прореагировавшей первой смеси или прореагировавшего первого продукта. Например, если носитель содержит одну или более гидроксильных групп, магнийсодержащее соединение может вступать в реакцию по меньшей мере с некоторыми гидроксильными группами с получением прореагировавшей первой смеси или первого прореагировавшего продукта.

Смесь носителя и магнийсодержащего соединения можно нагревать, до температуры, составляющей от примерно 20°С, примерно 25°С, или примерно 30°С до примерно 60°С, примерно 75°С, или примерно 120°С, причем подходящие интервалы включают комбинацию любой нижней температуры с любой верхней температурой. Если присутствует разбавитель, температуру смеси можно поддерживать ниже температуры его кипения. Носитель и магнийсодержащее соединение можно смешивать, перемешивать любым способом в течение времени, составляющего от примерно 15 минут, примерно 30 минут, примерно 1 часа, примерно 2 часов, или примерно 3 часов до примерно 5 часов, примерно 10 часов, примерно 15 часов, примерно 20 часов, примерно 25 часов или более. Носитель и магнийсодержащее соединение можно соединять друг с другом и смешивать под вакуумом, например, при давлении 50 кПа. Носитель и магнийсодержащее соединение можно соединять с друг с другом и смешивать при атмосферном давлении. Носитель и магнийсодержащее соединение можно соединять друг с другом и смешивать при повышенном давлении, например, составляющем от примерно 102 до примерно 500 кПа. Носитель и магнийсодержащее соединение можно соединять друг с другом в инертной атмосфере. Инертная атмосфера может представлять собой или включать, не ограничиваясь перечисленным, азот, аргон, гелий или любую комбинацию перечисленного. В другом примере носитель и магнийсодержащее соединение можно соединять друг с другом по существу в инертной атмосфере. По существу инертная атмосфера может содержать менее чем примерно 5 мол.% кислорода, менее чем примерно 3 мол.% кислорода, менее чем примерно 2 мол.% кислорода, менее чем примерно 1 мол.% кислорода, менее чем примерно 0,5 мол.% кислорода, менее чем примерно 0,1 мол.% кислорода, или менее чем примерно 0,05 мол.% кислорода.

Количество магнийсодержащего соединения, которое соединяют с носителем, может составлять от примерно 0,2 ммоль, примерно 0,5 ммоль, примерно 1 ммоль, примерно 1,5 ммоль, или примерно 2 ммоль, до примерно 3 ммоль, примерно 4 ммоль, примерно 6 ммоль, примерно 8 ммоль, или примерно 12 ммоль в расчете на грамм носителя, причем подходящие интервалы включают комбинацию любого нижнего и любого верхнего количества. Например, количество магнийсодержащего соединения, соединяемого с носителем, может составлять от примерно 0,3 до примерно 10 ммоль, от примерно 1 до примерно 7 ммоль, от примерно 1,5 до примерно 5 ммоль, от примерно 1,5 до примерно 4 ммоль, или от примерно 2 до примерно 3 ммоль магнийсодержащего соединения в расчете на грамм носителя.

Если носитель добавляют к магнийсодержащему соединению или магнийсодержащее соединение добавляют к носителю, носитель или магнийсодержащее соединение можно добавлять все сразу или в течение некоторого периода времени. Магнийсодержащее соединение можно добавлять в течение периода времени, составляющего от примерно 1 минуты, примерно 5 минут, примерно 10 минут или примерно 15 минут до примерно 45 минут, примерно 1 часа, примерно 2 часов, примерно 4 часов, примерно 6 часов или более. Например, магнийсодержащее соединение можно добавлять к носителю в течение периода времени от примерно 15 до примерно 45 минут, от примерно 20 минут до примерно 1 часа, или от примерно 30 минут до примерно 1,5 часов. Носитель и магнийсодержащее соединение можно непрерывно или периодически перемешивать в течение того времени, пока магнийсодержащее соединение прибавляют к носителю.

Носитель и магнийсодержащее соединение можно соединять друг с другом в присутствии одного или более разбавителей с получением их раствора или суспензии. Разбавитель, если он присутствует, может представлять собой любую жидкую среду или комбинацию жидких сред, подходящую для формирования суспензии носителя, магнийсодержащего соединения или смеси носителя и магнийсодержащего соединения. Иллюстративные разбавители могут включать, но не ограничиваются перечисленным, один или более алканов, один или более ароматических углеводородов, один или более циклоалканов, или любую комбинацию перечисленного. Иллюстративные алканы могут включать, но не ограничиваются перечисленным, пентан, гексан, гептан, октан, нонан, декан, структурные изомеры перечисленного, стереоизомеры перечисленного, энантиомеры перечисленного или любую комбинацию перечисленного. Иллюстративные ароматические углеводороды могут включать, но не ограничиваются перечисленным, бензол, толуол, ксилолы, о-ксилол, м-ксилол, п-ксилол, или любую комбинацию перечисленного. Иллюстративные циклоалканы могут включать, но не ограничиваются перечисленным, циклогексан, метилциклогексан, или комбинации перечисленного.

Количество разбавителя, если он присутствует, может быть достаточным для получения суспензии носителя и магнийсодержащего соединения. Количество разбавителя может составлять от примерно 0,5 г, примерно 1 г, примерно 2 г, или примерно 2,5 г до примерно 5 г, примерно 7 г, примерно 10 г, или примерно 25 г в расчете на грамм носителя, причем подходящие интервалы включают комбинацию любого нижнего количества с любым верхним количеством. Например, количество разбавителя, если он присутствует, может составлять от примерно 1,5 до примерно 25 г, от примерно 2 до примерно 20 г, от примерно 1 до примерно 15 г, от примерно 2,5 до примерно 6 г, от примерно 0,5 до примерно 8 г, или от примерно 2,5 до примерно 5,5 г в расчете на грамм носителя.

Носитель и магнийсодержащее соединение можно соединять друг с другом в любом подходящем контейнере или сосуде. Контейнер может представлять собой открытый контейнер, или контейнер, который можно закрыть или запечатать. Контейнер может включать одно или более устройств, систем или комбинаций перечисленного, которые способны смешивать или иным образом перемешивать смесь носителя и магнийсодержащего соединения. Например, контейнер может включать одно или более смесительных устройств, например, один или более механических/электрических смесителей, и/или акустические смесители, например, звуковые смесители. Контейнер может включать одну или более нагревательных кожухов, нагревающих спиралей, внутренних нагревательных элементов, охлаждающих кожухов, охлаждающих спиралей, внутренних охлаждающих элементов или подобных устройств, способных регулировать или корректировать температуру в контейнере.

После смешивания и/или протекания по меньшей мере частичной реакции между носителем и магнийсодержащим соединением в течение желаемого промежутка времени, одно или более хлорирующих соединений можно соединить с первой смесью или первым прореагировавшим продуктом с получением или образованием второй смеси или второго прореагировавшего продукта. Иллюстративные хлорирующие соединения могут представлять собой или включать, не ограничиваясь перечисленным, хлориды алкилалюминия, галогензамещенные силаны, содержащие один или более атомов хлора, атомов фтора, атомов брома или любую комбинацию перечисленного, органические хлориды, или любую комбинацию перечисленного. Иллюстративные хлориды алкилалюминия могут включать, но не ограничиваются перечисленным, хлорид диэтилалюминия, хлорид диизобутилалюминия, дихлорид этилалюминия, полуторный хлорид этилалюминия, дихлорид изобутилалюминия, бромид диэтилалюминия, или любую комбинацию перечисленного. Иллюстративные галогензамещенные силаны могут включать, но не ограничиваются перечисленным, диметилдихлорсилан, хлортриметилсилан, метилтрихлорсилан, диэтилдихлорсилан, трет-бутилдиметилсилилхлорид, н-бутилтрихлорсилан, триэтоксисилилхлорид, триметоксисилилхлорид, тетрахлорсилан, тетрабромсилан, диметилдибромсилан, триметилбромсилан, или любую комбинацию перечисленного. Иллюстративные органические хлориды могут включать, но не ограничиваются перечисленным, трет-бутилхлорид, тетрахлорметан, хлороформ, метилхлорид, трибромметан, тетрабромметан, или любую комбинацию перечисленного. В одном или более предпочтительных вариантов одно или более хлорирующих соединений может быть ограничено либо одним или более хлоридами алкилалюминия, либо одним или более галогензамещенными силанами. В одном или более предпочтительных вариантов одно или более хлорирующих соединений может включать по меньшей мере один хлорид алкилалюминия и по меньшей мере один галогензамещенный силан.

Хлорирующее соединение и первый прореагировавший продукт могут по меньшей мере частично реагировать друг с другом с получением второго прореагировавшего продукта. Иными словами, смесь первого прореагировавшего продукта и хлорирующего соединения можно соединять друг с другом при условиях реакции так, что первый прореагировавший продукт и хлорирующее соединение по меньшей мере частично реагируют друг с другом с получением прореагировавшей второй смеси или прореагировавшего второго продукта. Например, хлорирующее соединение может реагировать с магнийсодержащим соединением в первом прореагировавшем продукте с получением прореагировавшей второй смеси или второго прореагировавшего продукта.

Хлорирующее соединение можно добавлять к первому прореагировавшему продукту, или наоборот, первый прореагировавший продукт можно добавлять к хлорирующему соединению. Хлорирующее соединение можно соединять непосредственно с первым прореагировавшим продуктом, или хлорирующее соединение может находиться в форме раствора или суспензии. Например, хлорирующее соединение можно соединять с одним или более разбавителей с получением его раствора или суспензии. Раствор или суспензию хлорирующего соединения можно соединять с первым прореагировавшим продуктом с получением второй смеси или второго прореагировавшего продукта. Подходящие разбавители могут включать, но не ограничиваются перечисленным, один или более алканов, один или более ароматических углеводородов, один или более циклоалканов, или любую комбинацию перечисленного, обсужденную и описанную выше.

Хлорирующее соединение и первый прореагировавший продукт можно соединять друг с другом в любом подходящем контейнере или сосуде. Например, хлорирующее соединение можно соединять с первым прореагировавшим продуктом в том же сосуде, в котором был получен первый прореагировавший продукт. Хлорирующее соединение и первый прореагировавший продукт можно одновременно соединять друг с другом в контейнере или сосуде. Если хлорирующее соединение добавляют к первому прореагировавшему продукту, или первый прореагировавший продукт добавляют к хлорирующему соединению, хлорирующее соединение или первый прореагировавший продукт можно добавлять сразу полностью, или в течение определенного периода времени. Например, хлорирующее соединение можно добавлять к первому прореагировавшему продукту все сразу. В другом примере хлорирующее соединение можно добавлять к первому прореагировавшему продукту в течение периода времени, составляющего от примерно 1 мин, примерно 5 мин, примерно 10 мин, или примерно 15 мин, до примерно 45 мин, примерно 1 ч, примерно 2 ч, примерно 4 ч, примерно 6 ч или более. В другом примере хлорирующее соединение можно добавлять к первому прореагировавшему продукту в течение периода времени от примерно 15 до примерно 45 мин, от примерно 20 мин до примерно 1 ч, или от примерно 30 мин до примерно 1,5 ч. Хлорирующее соединение и первый прореагировавший продукт можно непрерывно или периодически перемешивать в процессе добавления хлорирующего соединения к первому прореагировавшему продукту.

Количество хлорирующего соединения, соединенного с первым прореагировавшим продуктом, может составлять от примерно 0,2 ммоль, примерно 0,5 ммоль, примерно 1 ммоль, примерно 1,5 ммоль, или примерно 2 ммоль до примерно 5 ммоль, примерно 7 ммоль, примерно 10 ммоль, примерно 15 ммоль, или примерно 20 ммоль в расчете на грамм носителя, причем подходящие интервалы включают комбинацию любого нижнего количества с любым верхним количеством. Например, второй прореагировавший продукт может содержать от примерно 0,25 до примерно 20 ммоль, от примерно 1 до примерно 10 ммоль, от примерно 1,5 до примерно 7 ммоль, или от примерно 2 до примерно 5 ммоль хлорирующего соединения в расчете на грамм носителя.

Смесь первого прореагировавшего продукта и хлорирующего соединения можно нагревать, например, до температуры, составляющей от примерно 20°С, примерно 25°С, или примерно 30°С до примерно 60°С, примерно 75°С, или примерно 120°С, причем подходящие интервалы включают комбинацию любой нижней температуры и любой верхней температуры. Если присутствует разбавитель, температуру второй смеси можно поддерживать ниже температуры кипения разбавителя. Хлорирующее соединение и первый прореагировавший продукт можно смешивать или иным образом перемешивать в течение времени, составляющего от примерно 15 мин, примерно 30 мин, примерно 1 ч, примерно 2 ч, или примерно 3 ч, до примерно 5 ч, примерно 10 ч, примерно 15 ч, примерно 20 ч, примерно 25 ч или более. Хлорирующее соединение и первый прореагировавший продукт можно соединять друг с другом и смешивать под вакуумом, например, при 50 кПа. Хлорирующее соединение и первый прореагировавший продукт можно соединять друг с другом и смешивать при атмосферном давлении. Хлорирующее соединение и первый прореагировавший продукт можно соединять друг с другом и смешивать при повышенном давлении, например, при давлении, составляющем от примерно 102 до примерно 500 кПа. Носитель и первый прореагировавший продукт, а также хлорирующее соединение, можно соединять друг с другом в инертной атмосфере.

После смешивания и протекания реакции между хлорирующим соединением и первым прореагировавшим продуктом в течение желаемого промежутка времени, одно или более титансодержащих соединений можно соединить со второй смесью или вторым прореагировавшим продуктом, с получением или формированием катализатора. Титансодержащее соединение и второй прореагировавший продукт могут по меньшей мере частично реагировать друг с другом в процессе смешивания. Иными словами, второй прореагировавший продукт можно соединять с одним или более титансодержащих соединений в условиях реакции с получением или формированием катализатора. Например, титансодержащее соединение может реагировать со вторым прореагировавшим продуктом с получением прореагировавшей третьей смеси или катализатора. Катализатор может включать продукт реакции между титансодержащим соединением и вторым прореагировавшим продуктом.

Иллюстративные титансодержащие соединения могут включать, но не ограничиваются перечисленным, один или более галогенидов титана, один или более алкоксидов титана, один или более амидов титана, или любую комбинацию перечисленного. Иллюстративные галогениды титана могут включать, но не ограничиваются перечисленным, хлорид титана (IV), бромид титана (IV), фторид титана (IV), иодид титана (IV), или любую комбинацию перечисленного. Иллюстративные алкоксиды титана могут включать, но не ограничиваются перечисленным, тетраизопропилтитанат, этоксид титана (IV), н-бутоксид титана (IV), трет-бутоксид титана (IV), или любую комбинацию перечисленного. Иллюстративные амиды титана могут включать, но не ограничиваются перечисленным, тетракис(диметиламин)титан(^).

Одно или более титансодержащих соединений можно добавлять ко второму прореагировавшему продукту, или наоборот, второй прореагировавший продукт можно добавлять к соединению переходного металла. Титансодержащее соединение можно соединять непосредственно со вторым прореагировавшим продуктом, или титансодержащее соединение может находиться в форме раствора или суспензии. Например, титансодержащее соединение можно соединять с одним или более разбавителей с формированием его раствора или суспензии. Раствор или суспензию титансодержащего соединения можно соединять со вторым прореагировавшим продуктом с получением катализатора. Подходящие разбавители могут включать, но не ограничиваются перечисленным, один или более алканов, один или более ароматических углеводородов, один или более циклоалканов или любую комбинацию перечисленного, обсужденную или описанную выше.

Титансодержащее соединение и второй прореагировавший продукт можно соединять друг с другом в любом подходящем контейнере или сосуде. Например, титансодержащее соединение можно соединять со вторым прореагировавшим продуктом в том же сосуде, в котором был получен второй прореагировавший продукт. Титансодержащее соединение и второй прореагировавший продукт можно одновременно соединять друг с другом в контейнере или сосуде. Если титансодержащее соединение добавляют ко второму прореагировавшему продукту, или второй прореагировавший продукт добавляют к титансодержащему соединению, титансодержащее соединение или второй прореагировавший продукт добавляют к титансодержащему соединению, титансодержащее соединение или второй прореагировавший продукт можно добавлять весь сразу или в течение некоторого периода времени. Например, титансодержащее соединение можно добавлять ко второму прореагировавшему продукту все сразу. В другом примере титансодержащее соединение можно добавлять ко второму прореагировавшему продукту в течение периода времени, составляющего от примерно 1 мин, примерно 5 мин, примерно 10 мин, или примерно 15 мин, до примерно 45 мин, примерно 1 ч, примерно 2 ч, примерно 4 ч, примерно 6 ч или более. В другом примере титансодержащее соединение можно добавлять ко второму прореагировавшему продукту в течение периода времени от примерно 15 мин до примерно 45 мин, от примерно 20 мин до примерно 1 ч, или от примерно 30 мин до примерно 1,5 ч. Титансодержащее соединение и второй прореагировавший продукт можно непрерывно или периодически перемешивать во время добавления титансодержащего соединения ко второму прореагировавшему продукту.

Количество титансодержащего соединения в катализаторе может составлять от примерно 0,05 ммоль, примерно 0,1 ммоль, примерно 0,5 ммоль, примерно 1 ммоль, или примерно 2 ммоль, до примерно 3 ммоль, примерно 4 ммоль, примерно 6 ммоль, примерно 8 ммоль, или примерно 12 ммоль в расчете на грамм носителя, причем подходящие интервалы включают комбинацию любого нижнего количества с любым верхним количеством. Например, катализатор может содержать примерно от 0,1 до примерно 8 ммоль, от примерно 0,5 до примерно 6 ммоль, от примерно 1 до примерно 4 ммоль, или от примерно 2 до примерно 3 ммоль титансодержащего соединения в расчете на грамм носителя.

Смесь титансодержащего соединения и второго прореагировавшего продукта можно, например, нагревать до температуры, составляющей от примерно 20°С, примерно 25°С, или примерно 30°С, до примерно 60°С, примерно 75°С, или примерно 120°С, причем подходящие интервалы включают комбинацию любой нижней и любой верхней температуры. Если присутствует разбавитель, температуру второй смеси можно поддерживать ниже температуры кипения разбавителя. Титансодержащее соединение и второй прореагировавший продукт можно смешивать или иным образом перемешивать в течение времени, составляющего от примерно 15 мин, примерно 30 мин, примерно 1 ч, примерно 2 ч, или примерно 3 ч, до примерно 5 ч, примерно 10 ч, примерно 15 ч, примерно 20 ч, примерно 25 ч или более. Титансодержащее соединение и второй прореагировавший продукт можно соединять друг с другом или смешивать под вакуумом, например, при 50 кПа. Титансодержащее соединение и второй прореагировавший продукт можно соединять друг с другом и смешивать при атмосферном давлении. Титансодержащее соединение и второй прореагировавший продукт можно соединять друг с другом при повышенном давлении, например, составляющем от примерно 102 до примерно 500 кПа. Титансодержащее соединение и второй прореагировавший продукт можно соединять друг с другом на воздухе или в инертной атмосфере. Инертная атмосфера может представлять собой или включать, но не ограничивается перечисленным, азот, аргон или комбинации перечисленного.

Если при получении катализатора применяют разбавитель, например, его применяют при получении первого прореагировавшего продукта, второго прореагировавшего продукта и/или смеси титансодержащего соединения и второго прореагировавшего продукта, по меньшей мере часть разбавителя можно удалить. Разбавитель можно удалить любым подходящим способом. Например, разбавитель можно удалить из катализатора путем помещения суспендированного катализатора под вакуум, нагревания суспензии до температуры, достаточной для испарения разбавителя, или с применением комбинации перечисленного, с получением высушенного свободно текучего катализатора. Как таковой, катализатор может находиться в форме суспензии, т.е. разбавитель можно применять при получении катализатора, или катализатор может находиться в форме порошка, т.е. если разбавитель не применяли, или если разбавитель присутствовал, достаточное количество разбавителя удаляют с получением порошкообразного катализатора. В одном или более предпочтительных вариантов катализатор может представлять собой кристаллическую фазу или структуру, аморфную фазу или структуру, или смесь кристаллической и аморфной фаз.

В одном или более предпочтительных вариантов, если катализатор включает один или более хлоридов алкилалюминия в качестве хлорирующего агента, титансодержащее соединение может включать один или более алкоксидов титана, один или более амидов титана, или комбинацию перечисленного. В одном или более предпочтительных вариантов, если катализатор включает один или более замещенных силанов в качестве хлорирующего соединения, титансодержащее соединение может включать один или более галогенидов титана. Иначе говоря, если титансодержащее соединение представляет собой галогенид титана, хлорирующее соединение может представлять собой один или более замещенных силанов. Аналогично, когда титансодержащее соединение представляет собой алкоксид и/или амид титана, хлорирующее соединение может представлять собой один или более хлоридов алкилалюминия. По меньшей мере в одном из конкретных предпочтительных вариантов, когда хлорирующее соединение включает один или более хлоридов алкилалюминия, хлорирующее соединение может не содержать или по существу не содержать каких-либо специально добавленных замещенных силанов. По меньшей мере в одном из других конкретных предпочтительных вариантов, когда хлорирующее соединение включает один или более замещенных силанов, хлорирующее соединение может не содержать или по существу не содержать каких-либо специально добавленных хлоридов алкилалюминия.

Совместно с катализаторами Циглера-Натты, описанными в настоящем описании, можно применять сокатализаторы. Сокатализаторы являются типичными для применения с катализаторами Циглера-Натты, например, представляют собой соединения триалкилалюминия и галогениды диалкилалюминия. В различных предпочтительных вариантах сокатализаторы включают триметилалюминий, триэтилалюминий, три-н-гексилалюминий и три-изобутилалюминий. Катализаторы Циглера-Натты, описанные в настоящем описании, активны при низких содержаниях добавленного сокатализатора, превосходная активность в полимеризации наблюдается при добавлении (с потоком сокатализатора) таких количеств, что молярное соотношение Al/Ti в реакторе составляет менее чем 35:1, или еще ниже, 20:1 или 15:1, хотя можно применять более высокие и более низкие содержания. Если их применяют в системах с несколькими реакторами, катализаторы могут сохранять полную активность в полимеризации в последующем реакторе (реакторах), даже в отсутствие дополнительной подачи сокатализатора.

Смеси катализаторов

В связи с природой катализаторов Циглера-Натты, описанных выше, имеющих хорошую активность при низких соотношениях с сокатализатором и отсутствии внутреннего донора электронов, можно применять такие катализаторы Циглера-Натты в сочетании с катализаторами на основе хрома в реакторе полимеризации олефинов без отрицательных последствий. Катализатор Циглера-Натты и хромовый катализатор можно подавать в реактор полимеризации независимо, или их можно совместно подавать в реактор полимеризации с целью осуществления контакта между смешанной каталитической системой и олефином.

Относительные количества катализатора Циглера-Натты и хромового катализатора, применяемые в реакторе, могут зависеть от желаемых свойств конечного полимера и относительной активности катализатора Циглера-Натты и хромового катализатора, которые могут быть одинаковыми или различными, а также от других факторов.

В некоторых предпочтительных вариантах в смешанной каталитической системе массовое отношение нанесенного хромового катализатора к катализатору Циглера-Натты может составлять от примерно 1:99 до 99:1, или от примерно 5:95 до 95:5 в других предпочтительных вариантах. В различных предпочтительных вариантах массовое отношение нанесенного хромового катализатора к катализатору Циглера-Натты в смешанной каталитической системе может составлять в интервале от примерно 1:99 до 2,5:1, от 1:99 до 2:1, от 1:25 до 2,5:1, от 1:25 до 2:1, от 1:15 до 2,5:1, от 1:15 до 2:1, от 1:25 до 1:1, от 1:99 до 5,5:1, от 1:99 до 5:1, от 1:25 до 5,5:1, от 1:25 до 5:1, от 1:15 до 5,5:1, или от 1:15 до 5:1.

Как указано выше, катализаторы Циглера-Натты активны при низких соотношениях сокатализаторжатализатор, достаточных для применения в смеси с хромовым катализатором, даже если хромовый катализатор является компонентом, присутствующем в меньшем количестве. Низкая потребность в алкилалюминиевом соединении и достигаемая в результате совместимость катализаторов Циглера-Натты и хромовых дает возможность применять хромовый катализатор без опасения, что его действию будет препятствовать присутствие алкилалюминия в реакторе полимеризации. Каталитические системы, описанные в настоящем описании, в том случае, когда они включают алкилалюминиевый сокатализатор, могут содержать такие его количества, что молярное отношение алкилалюминия к хрому в реакторе полимеризации составляет менее чем 300:1, 200:1, 100:1, 50:1, 40:1, 30:1, 20:1, 10:1 или 5:1.

Получаемый полимер или сополимер, выделенный из реактора (реакторов) полимеризации, может, таким образом, включать полимер, полученный на обоих катализаторах. В некоторых предпочтительных вариантах, например, при получении полиолефинов экструзионной марки, может быть желательным применение соответствующих катализаторов при соотношении, достаточном для того, чтобы по меньшей мере 5 мас. % полимера было произведено на хромовом катализаторе. Хромовый катализатор, например, катализаторы на основе восстановленного силилхромата или восстановленного оксида хрома, может обеспечивать получение хвоста с высокой молекулярной массой, что обеспечивает превосходные экструзионные свойства и устойчивость пузыря при раздуве полученных смол. При получении других марок полимеров можно подходящим образом применять другие соотношения катализатора и получаемого полимера.

Способ полимеризации

Предпочтительные варианты получения полиолефиновых полимеров, описанные в настоящем описании, могут использовать любой подходящий способ полимеризации олефинов, включая любой жидкофазный, суспензионный, растворный или газофазный способ, включая газофазные способы в конденсированном режиме, с применением известного оборудования и реакционных условий, и он не ограничен конкретным типом полимеризационной системы. В общем, температуры полимеризации могут составлять от примерно 0 до примерно 300°С при атмосферных, субатмосферных или давлениях выше атмосферного. Конкретно, в системах для суспензионной или растворной полимеризации можно применять субатмосферное, или, альтернативно, давление выше атмосферного, и температуры в интервале от примерно 40 до примерно 300°С.

Каталитические системы, описанные в настоящем описании, могут особенно подходить для систем газофазной полимеризации, которые могут работать при субатмосферном или давлении выше атмосферного в интервале от 0,07 до 68,9 бар (от 1 до 1000 фунт./кв.дюйм (отн.)), например, от 3,45 до 27,6 бар (от 50 до 400 фунт./кв.дюйм (отн.)) в некоторых предпочтительных вариантах, от 6,89 до 24,1 бар (от 100 до 350 фунт./кв.дюйм (отн.)) в других предпочтительных вариантах, и температурах в интервале от 30 до 130°С, или от 65 до 110°С, или от 75 до 120°С в других предпочтительных вариантах, или от 80 до 120°С в других предпочтительных вариантах. В некоторых предпочтительных вариантах рабочие температуры могут составлять менее 112°С, или от 90 до 112°С. В предпочтительных вариантах настоящего описания можно применять полимеризационные системы с перемешиванием или газофазные системы с псевдоожиженным слоем.

Предпочтительные варианты получения полиолефиновых полимеров, описанные в настоящем описании, могут также применять газофазный способ полимеризации с использованием реактора с псевдоожиженным слоем. Реактор этого типа и средства его эксплуатации хорошо известны и полностью описаны, например, в патентах US 3709853; 4003712; 4011382; 4302566; 4543399; 4882400; 5352749; 5541270; ЕР-А-0802202 и бельгийском патенте 839380. В этих патентах описаны газофазные способы полимеризации, в которых полимеризационную среду или механически перемешивают, или подвергают псевдоожижению с помощью непрерывного потока газообразного мономера и разбавителя. Как описано выше, способ и метод измерения и регулирования уровней статического заряда могут зависеть от типа применяемой реакторной системы.

Другие газофазные способы, которые подразумеваются в способах, используемых в настоящем описании, включают последовательные или многостадийные способы полимеризации, а также описанные в патентах 5627242, 5665818 и 5677375, а также в публикациях европейских патентных заявок ЕР-А-0794200 ЕР-В1-0649992, ЕР-А-0802202 и ЕР-В-634421, все они полностью включены в настоящее описание в качестве ссылки.

В общем, способ полимеризации может представлять собой непрерывный газофазный процесс, например, процесс в псевдоожиженном слое. Реактор с псевдоожиженным слоем для применения в предпочтительных вариантах настоящего изобретения обычно включает реакционную зону и так называемую зону снижения скорости (зону выгрузки). Реакционная зона включает слой растущих частиц полимера, образовавшиеся частицы полимера и незначительное количество частиц катализатора, переведенных в псевдоожиженное состояние с помощью непрерывного потока газообразного мономера и разбавителя, с целью отвода тепла полимеризации из реакционной зоны. Необязательно некоторые из рециркулирующих газов можно охлаждать и компримировать с получением жидкостей, что увеличивает способность к теплоотводу рециркулирующего потока газа при его повторном вводе в реакционную зону. Подходящую скорость потока газа легко определить в простом эксперименте. Подпитку газообразного мономера в рециркулирующий поток газа можно проводить со скоростью, равной скорости удаления частиц полимерного продукта и связанного с ним мономера из реактора, и состав газа, пропускаемого через реактор, регулируют с целью поддержания по существу стационарного состава газовой композиции в реакционной зоне. Газ, покидающий реакционную зону, пропускают в зону снижения скорости, в которой удаляются захваченные частицы. Более мелкие захваченные частицы и пыль можно удалять в циклоне и/или фильтре тонкой очистки. Газ пропускают через теплообменник, в котором отводят тепло полимеризации, компримируют в компрессоре и затем возвращают в реакционную зону.

Далее, распространенным является применение стадийной реакторной системы, в которой применяют два или более реакторов, расположенных последовательно, причем один реактор может производить, например, компонент с высокой молекулярной массой, а другой реактор может производить компонент с низкой молекулярной массой. В одном или более предпочтительных вариантов полиолефин можно получать с применением стадийного газофазного реактора. Такие промышленные системы для полимеризации описаны, например, в патентах US 5665818; 5677375, и в ЕР 0794200.

В одном из предпочтительных вариантов один или более реакторов в процессе полимеризации в газовой фазе или в псевдоожиженном слое может работать при давлении в интервале от примерно 0,7 до примерно 70 бар (от примерно 10 до 1000 фунт./кв.дюйм (абс.)), а в другом предпочтительном варианте при давлении в интервале от примерно 14 до примерно 42 бар (от примерно 200 до 600 фунт./кв.дюйм (абс.)). Один или более реакторов могут работать при температуре в интервале от примерно 10 до примерно 150°С; в другом предпочтительном варианте от примерно 40 до примерно 125°С. В некоторых предпочтительных вариантах температура в реакторе может составлять максимальную допустимую температуру, принимая во внимание температуру спекания полимера внутри реактора. Приведенная скорость газа в одном или более реакторах может составлять от примерно 0,2 до 1,1 м/с (от 0,7 до 3,5 футов/с).

В одном из предпочтительных вариантов способ полимеризации представляет собой непрерывный газофазный процесс, который включает следующие стадии: (а) подачу возвратного потока (включающего этилен и альфа-олефиновые мономеры) в реактор; (б) подачу каталитической системы; (в) выгрузку возвратного потока из реактора; (г) охлаждение возвратного потока; (д) подачу в реактор дополнительного мономера (мономеров) с целью замещения полимеризованного мономера (мономеров); (е) повторную подачу возвратного потока или его части в реактор; и (ж) выгрузку полимерного продукта из реактора.

Способ полимеризации в предпочтительных вариантах, описанных в настоящем описании, не ограничен каким-либо конкретным типом реакции полимеризации в псевдоожиженном слое или газовой фазе, его можно проводить в отдельном реакторе или в нескольких реакторах, например, в двух или более реакторах, расположенных последовательно. В предпочтительных вариантах полимеризацию можно осуществлять в псевдоожиженном слое (чего можно добиваться с помощью механического перемешивания и/или псевдоожижения газом), или с применением газовой фазы, аналогично тому, как описано выше. В дополнение к хорошо известным обычным способам газофазной полимеризации, можно применять эксплуатацию газофазной полимеризации в «конденсированном режиме», «режиме индуцированной конденсации» и в режиме «жидкого мономера». Например, в предпочтительных вариантах можно применять полимеризацию в конденсированном режиме, как описано в патентах US 4543399; 4588790; 4994534; 5352749; 5462999 и 6489408, каждый из которых включен в настоящее описание в качестве ссылки. Процессы в конденсированном режиме можно применять для достижения более высоких охлаждающих емкостей, и, следовательно, более высокой производительности реактора. Кроме способных к конденсации текучих сред самого процесса полимеризации, можно вводить в процесс другие способные к конденсации текучие среды, инертные в полимеризации, чтобы вызвать работу реактора в конденсированном режиме, например, как в способах, описанных в патенте US 5436304, включенном в настоящее описание в качестве ссылки.

В других предпочтительных вариантах можно также применять режим полимеризации с жидким мономером, например, как описано в патенте US 5453471; заявке US 08/510375; а также в РСТ US 95/09826 и US 95/09827. При работе в режиме жидкого мономера жидкость может присутствовать по всему слою полимера, при условии, что жидкий мономер, присутствующий в слое, адсорбирован на или в твердых частицах, присутствующих в слое, например, в частицах производимого полимера или инертного сыпучего материала (например, сажи, оксида кремния, глины, талька или смесей перечисленного), и в системе не присутствует существенного количества свободного жидкого мономера. Работа в режиме жидкого мономера может также обеспечить возможность получения полимеров в газофазном реакторе с применением мономеров, имеющих температуры конденсации, которые значительно выше температур, при которых получают обычные полиолефины.

В способах, описанных в настоящем описании, необязательно можно применять инертные сыпучие материалы в качестве добавок, способствующих псевдоожижению. Эти инертные сыпучие материалы могут включать сажу, оксид кремния, тальк и глины, а также инертные полимерные материалы. Например, первичный размер частиц сажи составляет от примерно 10 до примерно 100 нм, средний размер агрегатов от примерно 0,1 до примерно 30 мкм, а удельная поверхность составляет от примерно 30 до примерно 1500 м2/г. Первичный размер частиц оксида кремния составляет от примерно 5 до примерно 50 нм, средний размер агрегатов от примерно 0,1 до примерно 30 мкм, а удельная поверхность составляет от примерно 50 до примерно 500 м2/г. Для глины, талька и полимерных материалов средний размер частиц составляет примерно 0,01 до примерно 10 мкм, а удельная поверхность составляет от примерно 3 до 30 м2/г. Эти инертные сыпучие материалы можно применять в количествах, составляющих от примерно 0,3 до примерно 80% в некоторых предпочтительных вариантах, и от примерно 5 до примерно 50% в других предпочтительных вариантах, в расчете на массу конечного продукта. Они особенно подходят для полимеризации клейких полимеров, как описано в патентах US 4994534 и 5304588.

Способы полимеризации, описанные в настоящем описании, подходят для получения гомополимеров олефинов, включая этилен и пропилен, и/или сополимеров (тримеров и других сополимеров, и подобных им) олефинов, включая полимеры, содержащие этилен и по меньшей мере один или более других олефинов. Олефины могут представлять собой альфа-олефины. Олефины, например, могут содержать от 2 до 16 атомов углерода в одном из предпочтительных вариантов; этилен и сомономер, включающий от 3 до 12 атомов углерода в другом предпочтительном варианте; этилен и сомономер, включающий от 4 до 10 атомов углерода в другом предпочтительном варианте; этилен и сомономер, включающий от 4 до 8 атомов углерода в другом предпочтительном варианте.

В предпочтительных вариантах сополимеры этилена и по меньшей мере одного альфа-олефина могут содержать этилен в количестве по меньшей мере примерно 50 мас. % в расчете на общее содержание мономеров. Олефины, которые можно применять в настоящем описании, включают этилен, пропилен, 1-бутен, 1-пентен, 1-гексен, 1-гептен, 1-октен, 4-метилпент-1-ен, 1-децен, 1-додецен, 1-гексадецен и подобные. Также можно применять полиены, например, 1,3-гексадиен, 1,4-гексадиен, циклопентадиен, дициклопентадиен, 4-винилциклогекс-1-ен, 1,5-циклооктадиен, 5-винилиден-2-норборнен и 5-винил-2-норборнен, а также олефины, полученные in situ в полимеризационной среде. Если олефины образуются in situ в полимеризационной среде, может происходить образование полиолефинов, содержащих разветвления с длинной цепью.