Изобретение относится к составам вяжущего и может быть использовано в промышленности строительных материалов.

Известен состав вяжущего для изготовления строительных материалов (авторское свидетельства СССР № 501988, кл. С 04 В 7/00, 1974), включающий молотое стекло и силикат щелочного металла при следующем соотношении компонентов, мас.%:

Молотое стекло 50-80

Силикат щелочного металла 20-50

Наиболее близким аналогом по своему назначению и числу совпадающих признаков к предлагаемому составу вяжущего является вяжущее в составе смеси (патент РФ № 2164504 С2, кл. С 04 В 38/02, 27.03.2001, 5 с.), включающей раствор щелочного силиката натрия с модулем Мс 2,9 и плотностью 1,42 г/см3, пылевидный керамзит с удельной поверхностью 3500-4000 см2/г, едкую щелочь, алюминиевую пудру, ацетон и молотое стекло при следующем соотношении компонентов, мас.%:

Раствор щелочного силиката натрия 6,6-9,1

Пылевидный керамзит 15,6-16,0

Едкая щелочь 4,2-5,4

Алюминиевая пудра 0,25-0,38

Ацетон 0,1-0,5

Молотое стекло Остальное

Недостатками известных составов являются их невысокая прочность и водостойкость.

Техническая задача заключается в повышении прочности и водостойкости вяжущего при снижении себестоимости.

Поставленная цель достигается тем, что вяжущее, включающее молотое стекло, раствор щелочного силиката натрия, пылевидный керамзит и добавку, согласно изобретению содержит раствор щелочного силиката натрия с модулем 2,0-2,06 и плотностью 1,21-1,26 г/см3, в качестве пылевидного керамзита - отход производства керамзита с пылеосаждающих циклонов с удельной поверхностью 4200-4800 см2/г; а в качестве добавки - алюмофторсодержащий отход из кирпичной футеровки демонтированных электролизеров с удельной поверхностью 3500-4000 см2/г при следующем соотношении компонентов, мас.%:

Указанный раствор щелочного силиката натрия (в пересчете на R2О) 7,1-8,4

Указанный отход производства керамзита 7,7-11,2

Указанный алюмофторсодержащий отход 1,0-1,6

Молотое стекло Остальное

Для изготовления предлагаемого вяжущего в качестве молотого стекла используют бой различного вида стекол (обычное, термически и химически устойчивое, оптическое), химсостав которого колеблется в К2O 0,3-9,0; Аl2О3 1,0-3,8; Fe2O3 0,1-1,0. Тонкость помола используемого стекла характеризуется удельной поверхностью 4500-5500 см2/г.

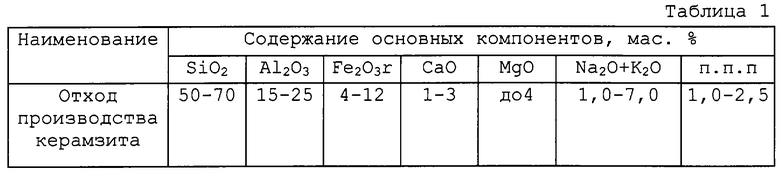

В качестве отхода производства керамзита используется пылевидная фракция (менее 0,14 мм) с пылеосаждающих циклонов с удельной поверхностью 4200-4800 см2/г, уносимая топливными газами при обжиге керамзита. Содержание основных оксидов в химсоставе отхода производства керамзита колеблется в пределах, приведенных в таблице 1.

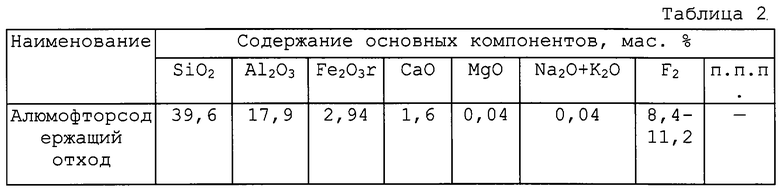

В качестве алюмофторсодержащего отхода используют техногенный отход Красноярского алюминиевого завода на основе кирпичной футеровки демонтированных электролизеров с удельной поверхностью 3500-4000 г/см3. Химсостав алюмофторсодержащего отхода приведен в таблице 2.

В качестве щелочного компонента используют водный раствор щелочного силиката натрия модулем 2,0-2,06 и плотностью 1,21-1,26 г/см3.

Применение при получении вяжущего в качестве щелочного компонента раствора щелочного силиката натрия позволяет получать вяжущее с повышенными показателями прочности.

Алюмосодержащий отход производства керамзита, гидратируясь в щелочной среде, способствует образованию щелочных алюмосиликатных гидратов цеолитного типа общей формулой Na2O-Al2O3-SiO2-H2O, практически нерастворимых в воде и обуславливающих повышенные показатели водостойкости вяжущего.

Добавка алюмофторсодержащего отхода обеспечивает дополнительное увеличение прочности и стойкости материала, обусловленное образованием в продукте твердения дополнительного количества кремнекислоты Si(ОН)4 и соединений фтора (NaF, CaF2).

Вяжущее готовят по следующей технологии. Молотое стекло, отход производства керамзита и алюмофторсодержащий отход взвешивают и загружают в смеситель. Затем в работающий смеситель вводят раствор щелочного силиката натрия и осуществляют перемешивание до получения однородной смеси.

Для определения предела прочности при сжатии и водостойкости вяжущего тесто нормальной густоты укладывают в форму (кубики размером ребра 4 см) и уплотняют вибрацией. Отформованные образцы твердели в нормальных температурно-влажностных условиях (н.у.) в течение 2 суток. Испытания проводились согласно методике ГОСТ 310.1.81-310,4.81.

Величина водостойкости (Кр) определялась как отношение предела прочности образцов при сжатии в водонасыщенном состоянии к пределу прочности при сжатии в сухом состоянии.

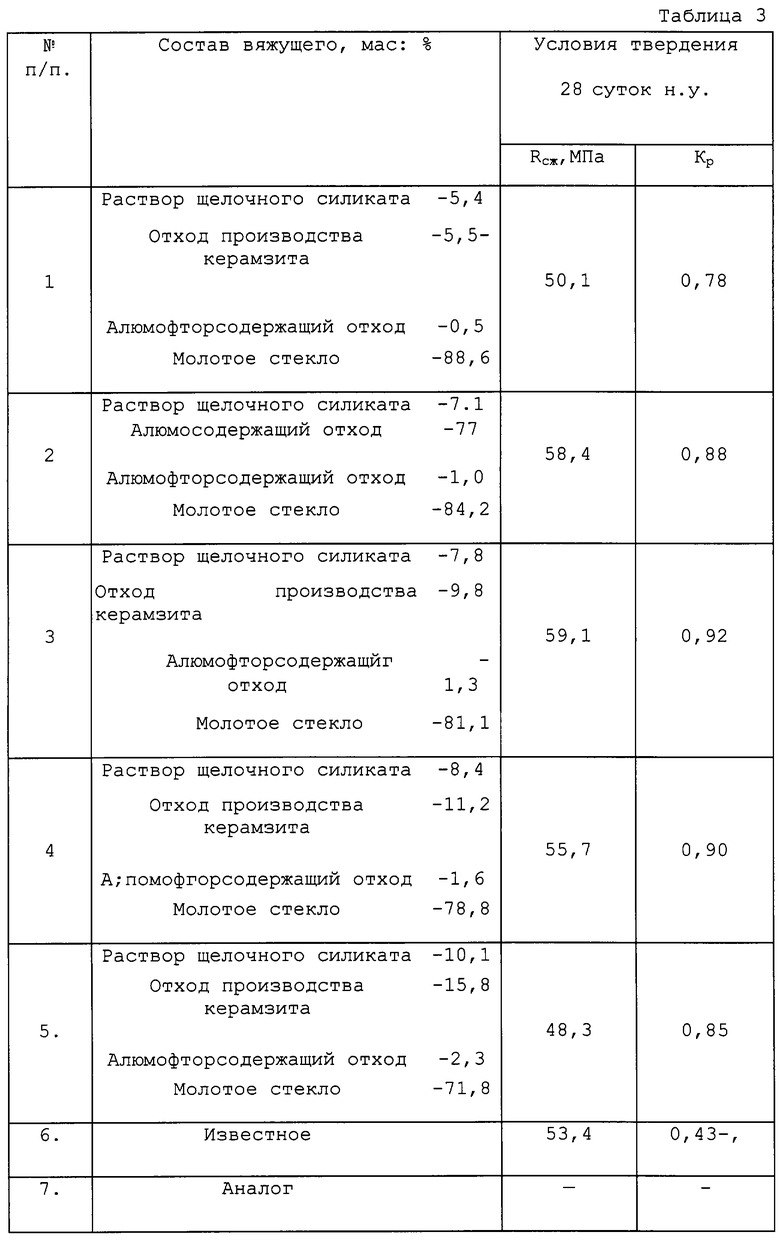

Составы и результаты испытаний физико-механических свойств вяжущего приведены в таблице 3.

Как видно из таблицы 3, предлагаемое вяжущее обладает более высокой прочностью и водостойкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЯЖУЩЕЕ | 1998 |

|

RU2168480C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕГОРЮЧЕГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2020 |

|

RU2750368C1 |

| ВЯЖУЩЕЕ | 1995 |

|

RU2081073C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ | 2001 |

|

RU2187483C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОЩЕЛОЧНОГО ВЯЖУЩЕГО | 2022 |

|

RU2786468C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1999 |

|

RU2164504C2 |

| ВЯЖУЩЕЕ | 2013 |

|

RU2532437C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

Изобретение относится к составам вяжущего и может быть использовано в промышленности строительных материалов. Вяжущее, включающее молотое стекло, раствор щелочного силиката натрия, пылевидный керамзит и добавку, содержит раствор щелочного силиката натрия с модулем 2,0-2,06 и плотностью 1,21-1,26 г/см3, в качестве пылевидного керамзита - отход производства керамзита с пылеосаждающих циклонов с удельной поверхностью 4200-4800 см2/г, а в качества добавки - алюмофторсодержащий отход из кирпичной футеровки демонтированных электролизеров с удельной поверхностью 3500-4000 см2/г, при следующем соотношении компонентов, мас.%: указанный раствор щелочного силиката натрия (в пересчете на оксид натрия R2О) 7,1-8,4, указанный отход производства керамзита 7,7-11,2, указанный алюмофторсодержащий отход 1,0-1,6, молотое стекло - остальное. Техническим результатом является повышение прочности и водостойкости при снижении себестоимости. 3 табл.

Вяжущее, включающее молотое стекло, раствор щелочного силиката натрия, пылевидный керамзит и добавку, отличающееся тем, что оно содержит раствор щелочного силиката натрия с модулем 2,0-2,06 и плотностью 1,21-1,26 г/см3, в качестве пылевидного керамзита - отход производства керамзита с пылеосаждающих циклонов с удельной поверхностью 4200-4800 см2/г, а в качества добавки - алюмофторсодержащий отход из кирпичной футеровки демонтированных электролизеров с удельной поверхностью 3500-4000 см2/г при следующем соотношении компонентов, мас.%:

Указанный раствор щелочного силиката

натрия (в пересчете на R2О) 7,1 - 8,4

Указанный отход производства керамзита 7,7 - 11,2

Указанный алюмофторсодержащий отход 1,0 - 1,6

Молотое стекло Остальное

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 1999 |

|

RU2164504C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2169128C2 |

| Вяжущее | 1978 |

|

SU765234A1 |

| Сырьевая смесь для изготовления термозащитного покрытия | 1989 |

|

SU1694538A1 |

| Способ измерения постоянного напряжения | 1983 |

|

SU1153299A1 |

Авторы

Даты

2004-07-20—Публикация

2001-12-26—Подача