Настоящее изобретение относится к способу отделения легких олефинов, имеющих от 2 до 5 атомов углерода, от парафинов. В частности, легкие олефины и парафины могут находиться в потоках, выходящих из установок по производству этилена/пропилена, либо традиционных (крекинг паром газообразного сырья, вторичные потоки после ФКК при производстве топлива), либо новых (каталитическое дегидрирование этана/пропана).

Способ отделения олефинов посредством обратимого образования π-комплексов с солями металлов и, в частности, солями меди (I) и серебра (I) известен уже давно - некоторые его применения относятся к сороковым годам, тогда как отделение этилена фтороборатом серебра стало использоваться в большей или меньшей степени в шестидесятых. С тех пор были разработаны различные промышленные способы применения, что значительно увеличило использование растворов солей меди (например, отделение СО).

Одной из причин, по которой использование растворов Аg+ не было успешным в области отделения олефинов через абсорбцию, хотя растворы серебра имеют высокую способность переноса олефинов (по крайней мере в два раза большую по сравнению с раствором меди (I) с равной концентрацией), является нестабильность раствора, что особенно очевидно в условиях восстановительной среды. Фактически в восстановительной атмосфере ион Аg+ подвергается реакции восстановления до металлического Аg:

Аg++е- → Аg.

Образованное металлическое серебро в форме частиц выделяется из раствора, уменьшая способность абсорбирующего раствора переносить олефины.

Раствор, который обычно предлагают для преодоления нестабильности растворов серебра, является добавкой пероксида водорода, который в кислой среде способен осуществлять окисление (повторное растворение) металлического Аg до иона Аg+, восстанавливая первоначальную способность раствора к переносу.

Использование Н2O2 не лишено недостатков, среди которых самым важным является стоимость реагента, а также его термическая неустойчивость.

Способы выделения олефинов, основанные на образовании π-комплексов с металлами, которые были поставлены на промышленную основу, ограничены очень небольшим числом примеров ("Separation and Purification Technology", N.N. Li, J.M.Calo - M. Dekker, Inc., 1992), где среди прочих отделение этилена раствором нитрата меди/этаноламина, начатое во время второй мировой войны, использовали только короткий промежуток времени.

В пятидесятых годах Hoechst разработал способ выделения этилена через абсорбцию, используя концентрированный водный раствор фторобората Аg во фтороборной кислоте (патентами США 2913505). Этот способ прошел уровень опытной установки и демонстрационную стадию, но не достиг конечной производственной стадии из-за неудовлетворительного экономического результата.

Действия, осуществленные Hoechst, продемонстрировали основные проблемы, связанные с использованием раствора серебра, которыми являются образование карбидов Аg (взрывоопасны в сухом состоянии), восстановление иона Аg+ с дестабилизирующим воздействием на рабочий раствор и значительная коррозионная активность фторобората, что заставляет использовать ценные и, следовательно, дорогие материалы при создании установки.

Union Carbide проводил эксперименты на стадии опытной установки по выделению этилена водным раствором нитрата Аg+, стабилизируя раствор путем использования пероксида водорода и азотной кислоты. Перманганат серебра также добавляют в раствор, чтобы окислить возможный ацетилен, находящийся в потоке, подлежащем обработке.

Кроме этого, были также предложены другие способы, которые не относятся только к этилену, а относятся в более общем виде к отделению олефинов от парафинов. Они включают использование как водных, так и неводных растворителей, к которым добавляют соли, различные типы кислот (патенты США 3347948, 4132744, 2449793, 3189658), или направлены на использование альтернативных способов улучшения контакта между растворенным веществом и растворителем, таких как экстрагирование жидкости жидкостью или применение функционализированных мембран с Аg+ (патенты США 3758603, 3758605, 3770842, 3844735, 3801664).

Схема традиционного способа разделения по существу включает две операции: операцию абсорбции и операцию отгонки.

Поток, содержащий легкие олефины и парафины, подают на абсорбционную колонну, в которой олефины абсорбируются определенным абсорбентом (например, АgNО3+Н2О2). Поток, содержащий парафины и водород, выходит из верхней части этой колонны, и его направляют на операцию разделения, а поток, состоящий из абсорбента и олефинов, выходит из нижней части и в свою очередь поступает на отгоночную колонну для отделения олефинов от абсорбента, который возвращают на рециркуляцию в абсорбционную колонну.

Неожиданно обнаружено, что при добавлении соединения, содержащего трехвалентное железо (Fe3+), в абсорбирующий раствор, содержащий соль серебра, вместо пероксида водорода в качестве стабилизатора раствора серебра в восстановительных условиях недостатки, связанные с использованием пероксида водорода, устраняются.

Замечено, что в восстановительной атмосфере реакция восстановления иона трехвалентного железа до иона двухвалентного железа

Fe3++е- → Fe2+

становится преобладающей по отношению к реакции восстановления Аg+; таким образом, концентрация ионов серебра остается неизменной, как и свойства раствора в отношении переноса.

Преимущество использования солей трехвалентного железа главным образом основано на том факте, что ионы двухвалентного железа, получаемые при реакции восстановления, могут быть снова окислены до ионов трехвалентного железа в присутствии воздуха; следовательно, обеспечив осуществление инжекции воздуха после колонны десорбции, абсорбирующий/десорбирующий раствор можно регенерировать перед его поступлением в абсорбер.

Наличие солей трехвалентного железа, кроме того, придает раствору стабильные свойства даже при высоких температурах, так что отгоночная колонна может действовать в условиях, близких к атмосферным, что является явным выигрышем с точки зрения общей экономичности способа по сравнению с известными (Hoechst и Union Carbide), в которых используют отгоночную колонну с давлением ниже атмосферного.

Согласно данному изобретению способ отделения легких олефинов от парафинов, содержащихся в смесях, возможно также содержащих водород, по существу включает приведение этих смесей в контакт с водным раствором одного или более соединений серебра, предпочтительно соли серебра, более предпочтительно нитрата серебра, и одного или более соединений трехвалентного железа, предпочтительно соли трехвалентного железа, более предпочтительно нитрата трехвалентного железа.

В водном растворе соединение серебра находится предпочтительно в интервале концентраций от 0,1 до 6 М, более предпочтительно от 1 до 3 М, тогда как соединение трехвалентного железа находится предпочтительно в интервале концентраций от 0,1 до 4 М, более предпочтительно от 0,5 до 2 М.

Конкретнее, способ может быть проведен с использованием различных типов схем, которые описаны далее.

Один способ со схемой, аналогичной традиционным, по существу включает две операции:

- осуществление абсорбции в смеси легких олефинов и парафинов, посредством чего легкие олефины абсорбируются абсорбентом, состоящим из водного раствора одного или более соединений серебра и одного или более соединений трехвалентного железа, описанных выше, и получение потока, содержащего парафины, и потока, содержащего абсорбент и абсорбированные легкие олефины;

- осуществление отгонки в потоке, содержащем абсорбент и абсорбированные легкие олефины, посредством чего абсорбированные легкие олефины отделяют от абсорбента, который направляют на рециркуляцию на операцию абсорбции.

На операции абсорбции предпочтительно работать при температурах в интервале от 30 до 50°С и при давлении в интервале от 7 до 50 атм (0,7-5 МПа), тогда как на операции отгонки предпочтительно работать при температуре в интервале от 60 до 120°С и при давлении в интервале от 0,2 до 2 атм (0,02-0,2 МПа).

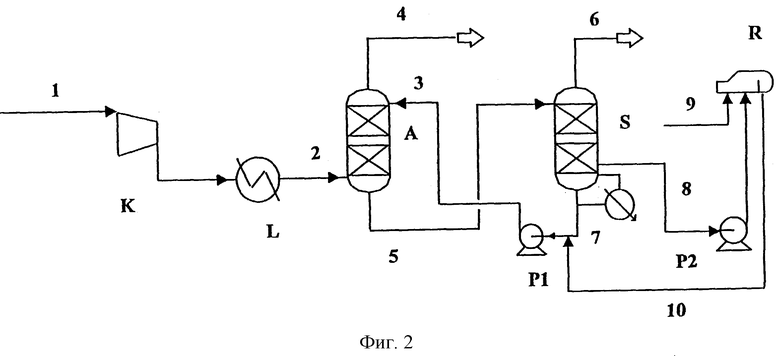

Иллюстративная схема двустадийного способа отделения легких олефинов от парафинов представлена на фиг.1.

Содержащий легкие олефины и парафины поток (1) подают на абсорбционную колонну (А), в которой олефины абсорбируются абсорбирующим раствором (2), содержащим одну или более соль серебра и одну или более соль трехвалентного железа. Поток (3), содержащий парафины, выходит из верхней части этой колонны, и его направляют на последующие операции обработки, а поток (4), состоящий из абсорбента и олефинов, выходит из нижней части и в свою очередь поступает на отгоночную колонну (S) для отделения олефинов (5) от абсорбента (6). Часть раствора абсорбента (7) удаляют из отгоночной колонны побочно и подают насосом (Р2) на регенератор (R), в который инжектируют воздух (8) в количестве, необходимом для повторного окисления той части ионов двухвалентного железа (Fe2+), которая получена путем восстанавливающего действия водорода на ионы трехвалентного железа. Повторно окисленный раствор (9) и поток из нижней части отгоночной колонны (6) направляют на рециркуляцию (2) в абсорбирующую колонну (А) посредством насоса (Р1).

Второй способ, альтернативный по отношению к первому, может быть проведен по существу посредством следующих двух операций:

- осуществление абсорбции в смеси легких олефинов и парафинов после ее по меньшей мере частичного сжижения, посредством чего легкие олефины абсорбируются абсорбентом, состоящим из водного раствора одного или более соединений серебра и одного или более соединений трехвалентного железа, описанных выше, и получение в верхней части потока, содержащего парафины и возможные инертные продукты, который направляют на последующую операцию фракционирования, а в нижней части - потока, содержащего абсорбент и абсорбированные легкие олефины;

- осуществление отгонки в потоке, содержащем абсорбент и абсорбированные легкие олефины, посредством чего абсорбированные легкие олефины отделяют от абсорбента, который направляют на рециркуляцию на операцию абсорбции.

Рабочие условия операций в способе по существу соответствуют интервалам температуры и давления, указанным для способа, описанного выше.

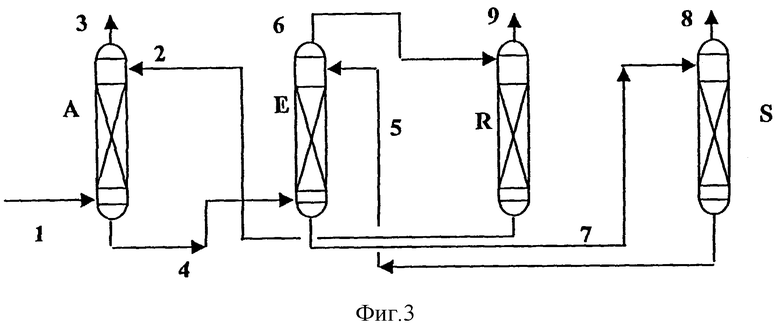

Общая иллюстративная схема этого альтернативного способа отделения представлена на фиг.2.

Поток, содержащий легкие олефины и парафины (1), после сжатия в (К) и по меньшей мере частичного сжижения в (L) подают (2) на абсорбционную колонну (А), где олефины абсорбируются абсорбирующим раствором (3), содержащим одну или более соль серебра и одну или более соль трехвалентного железа. Поток (4), содержащий парафины и инертные продукты, выходит из верхней части этой колонны, и его направляют на следующую операцию отделения, в то время как поток (5), состоящий из абсорбента и олефинов, выходит из нижней части и в свою очередь поступает на отгоночную колонну (S), чтобы отделить олефины (6) от абсорбента (7). Часть раствора (8) абсорбента удаляют из отгоночной колонны побочно и подают насосом (Р2) на регенератор (R), в который инжектируют воздух (9) в количестве, необходимом для повторного окисления той части ионов двухвалентного железа (Fe2+), которая получена вследствие восстанавливающего действия водорода, в ионы трехвалентного железа (Fе3+). Повторно окисленный раствор (10) и поток из нижней части отгоночной колонны (7) направляют на рециркуляцию (3) в абсорбирующую колонну (А) посредством насоса (Р1).

Можно использовать третий альтернативный способ, который, независимо от применяемого абсорбирующего раствора, решает проблему, которая возникает при наличии в смесях высоких концентраций водорода.

Этот предлагаемый альтернативный способ отличается тем, что отделение олефинов от парафинов проводят в экстракторе жидкость-жидкость после отделения водорода и других возможных инертных продуктов посредством абсорбции фракции олефинов и парафинов в подходящем углеводороде.

Способ, который также составляет задачу данного изобретения и касается отделения легких олефинов от парафинов, находящихся в смесях, содержащих водород и/или другие инертные продукты (N2, СО и др.), отличается тем, что включает следующие операции:

- осуществление разделения смеси посредством абсорбции в подходящем углеводороде для отделения водорода и/или других инертных продуктов от содержащихся в ней углеводородов;

- осуществление экстрагирования жидкости жидкостью в смеси, отделенной от водорода и/или других инертных продуктов, с использованием подходящего экстрагирующего агента и получение потока, содержащего парафины и углеводородный абсорбент, и потока, содержащего легкие олефины и экстрагирующий агент;

- осуществление регенерации потока, содержащего парафины и углеводородный абсорбент, для получения потока, по существу содержащего указанный углеводород, который направляют на рециркуляцию на операцию разделения, и потока, по существу содержащего парафины;

- осуществление регенерации потока, содержащего легкие олефины и экстрагирующий агент, для получения потока, по существу содержащего экстрагирующий агент, который направляют на рециркуляцию на операцию экстрагирования жидкости жидкостью, и потока, по существу содержащего легкие олефины.

Операцию отделения водорода от углеводородов, содержащихся в смеси, можно проводить в абсорбционной колонне, предпочтительно работающей при температуре в интервале от 30 до 50°С и давлении в интервале от 7 до 50 атм (0,7-5 МПа).

Углеводородный абсорбент, используемый в этой операции, может быть выбран из абсорбентов, которые имеют при атмосферном давлении точку кипения в интервале от 30 до 220°С. Преимущественно используемые углеводородные абсорбенты представляют собой абсорбенты, которые имеют от 3 до 13 атомов углерода, в частности бензино-лигроиновая фракция и пропан, взятые по отдельности или смешанные друг с другом.

Операцию экстрагирования можно проводить в колонне экстрагирования жидкости жидкостью, предпочтительно работающей при температуре в интервале от 30 до 70°С и давлении в интервале от 7 до 50 атм (0,7-5 МПа).

Экстрагирующий агент можно выбрать из тех же водных растворов одного или более соединений серебра и одного или более соединений трехвалентного железа, описанных выше, или любого раствора, который образует обратимые комплексы с олефинами, таких как, например, медно-аммиачные растворы, если подаваемый поток не содержит больших количеств СО.

Операцию регенерации углеводородного абсорбента можно проводить в отгоночной колонне, предпочтительно работающей при температуре в интервале от 30 до 230°С и давлении в интервале от 0,5 до 2 атм (0,05-0,2 МПа).

Операцию регенерации экстрагирующего агента можно проводить в отгоночной колонне, предпочтительно работающей при температуре в интервале от 60 до 120°С и давлении в интервале от 0,2 до 2 атм (0,02-0,2 МПа). Если экстрагирующий агент - это раствор, содержащий соли трехвалентного железа, то необходим регенератор, как указано на схемах 1 и 2, в котором проводят операцию повторного окисления ионов двухвалентного железа, полученных под воздействием водорода, до ионов трехвалентного железа.

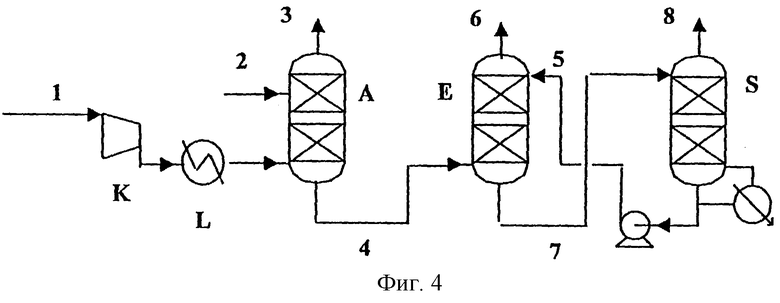

Общая иллюстративная схема способа отделения, описанного выше, представлена на фиг.3.

Сырье (1) подают на абсорбционную колонну (А), в которую подают углеводородный абсорбент (2), например бензино-лигроиновую фракцию. Поток (3) газа, содержащий водород, выходит из верхней части абсорбционной колонны (А), тогда как жидкий поток (4), содержащий тяжелый углеводородный абсорбент с абсорбированными соединениями (парафинами и олефинами), получают из нижней части и подают в нижнюю часть экстракционной колонны (Е). Жидкий поток (6), по существу содержащий углеводородный абсорбент и парафины, получают из верхней части с помощью экстрагирующего растворителя (5), подаваемого в верхнюю часть экстракционной колонны (Е), а жидкий поток (7), по существу содержащий экстракционный растворитель и олефины, - из нижней части.

Поток (7) направляют на колонну (S) регенерации растворителя, где олефины (8) получают из верхней части, а восстановленный экстрагирующий растворитель (5) получают из нижней части и направляют на рециркуляцию в экстракционную колонну (Е).

Жидкий поток (6) в свою очередь подают на колонну регенерации абсорбента (R), получая парафины (9) из верхней части, а регенерированный абсорбент (2) получают из нижней части и направляют на рециркуляцию в абсорбционную колонну (А).

Можно использовать четвертый альтернативный способ, который, независимо от используемого абсорбирующего раствора, решает проблему, возникающую при высоких концентрациях водорода в смесях, подлежащих разделению, а также позволяет исключить устройство, регенерирующее углеводородный абсорбент.

Кроме того, задачей данного изобретения является способ отделения легких олефинов от парафинов, содержащихся в смесях, также содержащих водород и/или другие инертные продукты (N2, CO и др.), отличающийся тем, что включает следующие операции:

- осуществление абсорбции в смеси легких олефинов и парафинов после ее по меньшей мере частичного сжижения с использованием углеводорода, идентичного парафиновому углеводороду, содержащемуся в смеси в большем количестве, и получение инертных продуктов и/или водорода из верхней части и потока, содержащего олефины и парафины, также включающие углеводородный абсорбент, из нижней части;

- осуществление экстрагирования жидкости жидкостью в потоке из нижней части посредством подходящего экстрагирующего агента и получение в верхней части потока, по существу содержащего парафины, также включающие углеводородный абсорбент, и потока, по существу содержащего олефины и экстрагирующий агент, в нижней части;

- осуществление отгонки в потоке, содержащем олефины и экстрагирующий агент, посредством чего олефины отделяют от экстрагирующего агента, который направляют на рециркуляцию на операцию экстрагирования жидкости жидкостью.

Экстрагирующий агент можно выбрать из тех же водных растворов одного или более соединений серебра и одного или более соединений трехвалентного железа, описанных выше, или любого раствора, который образует обратимые комплексы с олефинами, таких как, к примеру, медно-аммиачные растворы.

Рабочие условия операций способа находятся в пределах интервалов температуры и давления, указанных для описанного выше способа.

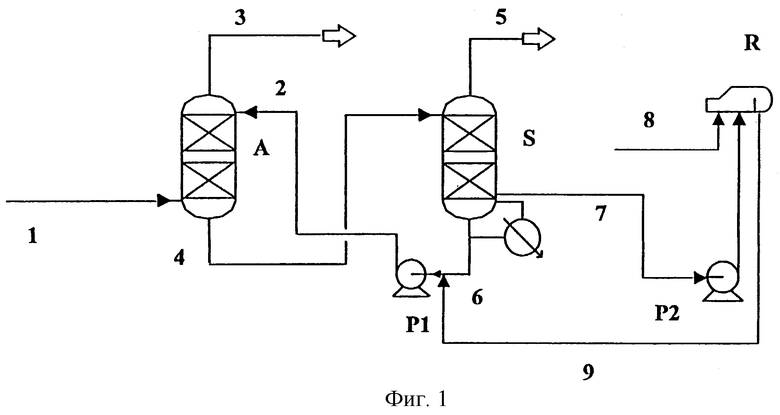

Общая иллюстративная схема способа разделения, описанного выше, представлена на фиг.4.

Поток (1), содержащий легкие олефины и парафины, после сжатия в (К) и по меньшей мере частичного сжижения в (L) подают на абсорбционную колонну (А), в которой олефины абсорбируются абсорбирующим раствором (2), состоящим из углеводорода, который идентичен парафину, содержащемуся в исходной смеси в большем количестве. Поток (3), содержащий углеводород и/или инертные продукты, выходит из верхней части этой колонны, а поток (4), состоящий из олефинов, парафинов и того же парафинового абсорбента, выходит из нижней части и поступает в нижнюю часть экстракционной колонны (Е). Жидкий поток (6), по существу содержащий парафины и тот же парафиновый абсорбент, получают из верхней части с помощью экстрагирующего растворителя (5), поступающего в верхнюю часть экстракционной колонны (Е), а жидкий поток (7), по существу содержащий экстрагирующий растворитель и олефины, - из нижней части.

Поток (7) из нижней части направляют на отгоночную колонну (S), где олефины (8) получают из верхней части, а регенерированный экстрагирующий раствор (5) получают в нижней части и направляют на рециркуляцию в экстракционную колонну (Е).

Следующие три примера представлены для лучшей иллюстрации изобретения, но ни в коем случае не ограничивают его объем.

ПРИМЕР 1

На установке по производству этилена производительностью 500000 т/год продукт нужно выделять из потока 13625 кмоль/ч неочищенного газа, содержащего 17,1 мол.% этилена, 52,3% этана, 22,4% водорода, 2,5% СО, 3,1% СН4, 0,5% пропана и 2,2% бутана. С помощью предложенного способа, схематически показанного на фиг.1, этот поток после сжатия при 3,14 МПа (31,4 бар) приводят в контакт в колонне, работающей при 40°С, с 148000 кмоль/ч жидкого потока, состоящего из 6М водного раствора АgNО3 и 1М Fе(NО3)3, с целью получения солевого комплекса Аg-олефин, который выходит из нижней части колонны, тогда как газообразный поток без олефиновой фракции (11341 кмоль/ч следующего состава, мол.%: этилен 0,2, этан 62,8, H2O 0,2, H2 26,9, СО 3, СН4 3,7, пропан 0,6, бутан 2,7), выходит из верхней части колонны. Так как солевой раствор физически абсорбирует часть парафиновой фракции и инертные продукты, этот раствор с целью увеличения чистоты получаемого этилена подвергают двум последовательным расширениям (при 1,5 МПа (15 бар) и 65°С и при 0,7 МПа (7 бар) и 90°С) и полученную при этом паровую фазу сжимают, чтобы направить на абсорбционную колонну, в то время как в жидкой фазе далее сбрасывают давление до 0,09 МПа (0,9 бар) перед подачей в регенерационную колонну. Газообразный поток, который выходит из верхней части этой колонны, имеет скорость потока 2631 кмоль/ч и состоит из этилена очень высокой чистоты (>99,99%), насыщенного водой. Регенерированный солевой раствор выходит из нижней части колонны, и его подают насосом в верхнюю часть абсорбционной колонны для начала повторного цикла; часть этого раствора перед повторным попаданием в цикл направляют в систему, в которую инжектируют воздух для повторного окисления части ионов двухвалентного железа, образованных из-за восстанавливающего действия водорода.

ПРИМЕР 2

23,4 кмоль/ч этилена нужно выделить из потока 284,2 кмоль/ч, имеющего следующий состав, мол.%: этилен 8,71, этан 51,07, H2O 0,39, N2 0,23, СО 0,52, СO2 2,14, СН4 32,83, пропан 1,27, пропилен 2,84, используя схему способа, приведенную на фиг.1. После удаления СO2, который в данном случае является нежелательным соединением в потоке производимого этилена, промывкой едкой щелочью, газ сжимают при 1,6 МПа (16 бар) и затем подают в нижнюю часть колонны, где он попадает в контакт в противотоке с потоком 3100 кмоль/ч 4М водного раствора АgNО3. Эта колонна работает при 16 МПа (16 бар), 40°С, и из ее верхней части выходит поток со скоростью потока 248,3 кмоль/ч и составом, мол.%: этилен 0,55, этан 58,46, H2O 0,44, N2 0,27, СО 0,60, СO2 0,00, СН4 37,58, пропан 1,46, пропилен 0,18, Н2O 0,46; раствор АgNО3, содержащий Аg-олефиновый комплекс, выходит из нижней части колонны и, после первого расширения при давлении 0,15 МПа (1,5 бар) для удаления физически абсорбированных парафинов и инертных продуктов, которые затем повторно сжимают, чтобы снова подать в абсорбционную колонну, его подогревают до 90°С и направляют в верхнюю часть регенерационной колонны, которая работает при 0,07 МПа (0,7 бар). Газ, выходящий из верхней части регенератора, охлаждают и сжимают для удаления насыщающей воды и отправляют как продукт на последующие операции обработки. Его количество составляет 31,1 кмоль/ч, а его состав, мол.%: этилен 75,14, этан 24,47, N2 0,27, СО <0,01, СН4 0,01, пропилен 0,18, Н2O 0,16. Регенерированный раствор после охлаждения до 40°С снова подают насосом в верхнюю часть абсорбционной колонны.

ПРИМЕР 3

2232 кмоль/ч этилена нужно выделить из потока 17393 кмоль/ч газа, имеющего следующий состав, мол.%; этан 40,54, Н2 19,61, этилен 13,08, CH4 25,65, пропан 0,01, пропилен 0,06, бутан 0,01, бутен 0,11, высшие олефины 0,06, СО 0,87, используя схему способа, приведенную на фиг.3. Этот газ после сжатия при 3,5 МПа (35 бар) направляют в нижнюю часть абсорбционной колонны, в которой он в противотоке встречается с потоком 7640 м3/ч "бензино-лигроиновой фракции прямой гонки". Газ, по существу состоящий из фракции инертных газов, содержащихся в сырье, выходит из верхней части колонны, более точно молярное процентное содержание этого газа следующее: этан 1,67, Н2 93,35, этилен 0,56, СН4 2,19, СО 2,23. Поток бензино-лигроиновой фракции, содержащей олефиновые и парафиновые углеводороды, выходит из нижней части, и его направляют в нижнюю часть колонны экстрагирования жидкости жидкостью, где его приводят в контакт с 2880 м3/ч экстрагирующей жидкости, состоящей из 6 М водного раствора АgNО3, подаваемой в верхнюю часть колонны. Две жидкие фазы выходят из колонны, точнее экстрагирующий раствор, содержащий олефины в форме Аg-олефинового комплекса, выходит из нижней части, тогда как бензино-лигроиновая фракция, содержащая только парафиновую фракцию, выходит из верхней части. Экстрагирующий раствор после сброса давления до 0,07 МПа (0,7 бар) поступает в верхнюю часть регенерационной колонны, из которой выходят следующие продукты: из верхней части выходит поток продукта (2271 кмоль/ч газа со следующим молярным процентным составом: этилен 98,28, пропилен 0,47, бутен 0,83, высшие олефины 0,42); из нижней части - регенерированный экстрагирующий раствор, который подают насосом в верхнюю часть экстракционной колонны для возобновления цикла экстракции. Бензино-лигроиновую фракцию, содержащую только парафиновую фракцию, в свою очередь подают в колонну, которая работает при давлении немного выше атмосферного давления (0,13 МПа (1,3 бар)), где происходит отгонка абсорбированных углеводородов, которые выходят из верхней части (12362 кмоль/ч газа следующего состава: этан 56,66, H2 6,76, этилен 0,22, СН4 35,60, пропан 0,02, бутан 0,01, СО 0,72). Регенерированную бензино-лигроиновую фракцию затем подают насосом в верхнюю часть абсорбционной колонны и далее возобновляют абсорбционный цикл.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗДЕЛЕНИЕ КОМПОНЕНТОВ ПРИ ПОЛИМЕРИЗАЦИИ | 2013 |

|

RU2619690C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2008 |

|

RU2477718C2 |

| ИЗВЛЕЧЕНИЕ ЭТИЛЕНА ПУТЕМ АБСОРБЦИИ | 2013 |

|

RU2623433C2 |

| СПОСОБ ГИДРОФОРМИЛИРОВАНИЯ | 2017 |

|

RU2724349C2 |

| СПОСОБ УМЕНЬШЕНИЯ ПОТЕРЬ ОЛЕФИНОВ ПРИ УДАЛЕНИИ ДИОКСИДА УГЛЕРОДА ИЗ ПОТОКА ОЛЕФИНОВ ПОСЛЕ РЕАКЦИИ ДЕГИДРИРОВАНИЯ | 2010 |

|

RU2531583C9 |

| РЕГЕНЕРАЦИЯ ВОДНОГО РАСТВОРА, ОБРАЗУЮЩЕГОСЯ В ПРОЦЕССЕ АБСОРБЦИИ КИСЛЫХ ГАЗОВ, ПУТЕМ МНОГОСТУПЕНЧАТОГО РАВНОВЕСНОГО ИСПАРЕНИЯ И ОТГОНКИ | 2004 |

|

RU2358792C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬДЕГИДОВ C-C | 1991 |

|

RU2041198C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНГЛИКОЛЯ | 2008 |

|

RU2466123C2 |

| СПОСОБ ВЫДЕЛЕНИЯ ОЛЕФИНА ИЗ ГАЗОВОГО ПОТОКА | 2005 |

|

RU2355671C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНКАРБОНАТА И АЛКИЛЕНГЛИКОЛЯ | 2009 |

|

RU2506123C2 |

Использование: нефтехимия. Сущность изобретения: парафины, содержащиеся в смесях, возможно также содержащие водород, приводят в контакт с водным раствором одной или более солей серебра, предпочтительно нитрата серебра, и одной или более солей трехвалентного железа, предпочтительно нитрата трехвалентного железа. Технический результат: повышение экономичности процесса за счет увеличения стабильности используемых растворов. 3 н. и 8 з.п. ф-лы, 4 ил.

| US 5859304 A, 12.01.1999 | |||

| US 3189658 A, 15.06.1965 | |||

| US 3758605 A, 11.09.1973 | |||

| EP 0705811 A1, 10.04.1996 | |||

| СПОСОБ ВЫДЕЛЕНИЯ ТРЕТИЧНЫХ ОЛЕФИНОВ C-C | 1992 |

|

RU2005710C1 |

| US 4832718 A, 23.05.1989. | |||

Авторы

Даты

2004-07-20—Публикация

2000-07-21—Подача