Данное изобретение относится к химической технологии, точнее к усовершенствованному способу получения N-метиланилина (ММА), который применяется главным образом в качестве октаноповышающей добавки к бензинам, а также в производстве красителей, полимеров, гербицидов.

Для получения N-алкилированных аминов разработан ряд способов жидкофазного и парофазного алкилирования аминов спиртами или соответствующими эфирами. В промышленном масштабе монометиланилин получают парофазным алкилированием анилина метанолом в установках колонного типа на стационарном катализаторе с последующим выделением целевого продукта из катализата ректификацией.

Конверсия анилина обычно не превышает 87-97% [1-3], а катализаты помимо целевого продукта содержат непрореагировавший анилин, метанол, реакционную воду, побочный продукт - N,N-диметиланилин (ДМА), микропримеси высококипящих продуктов; т.е. катализаты состоят из водно-метанольной и масляной фракций. Содержание ММА в масляной фракции составляет не более 90-95% В то же время действующими ТУ [4] на ММА марки "высший сорт" предусмотрено содержание в нем основного вещества не менее 98 мас.%, анилина не более 0,5 мас.% и ДМА не более 1,3 мас.%; еще более жесткие требования предъявляются к качеству ММА, поставляемого на экспорт: содержание анилина не более 0,3 мас.%.

Степень конверсии анилина в целевой продукт определяется технологическими параметрами процесса и, в первую очередь, применяемым катализатором: на недостаточно активном катализаторе остается значительное количество непрореагировавшего анилина, а слишком активный катализатор способствует образованию ДМА. Все выявленные заявителем патенты по синтезу ММА посвящены подбору каталитической системы, однако ни один из известных способов не позволяет осуществлять стадию контактирования со степенью конверсии анилина более 98%, одновременно исключив присутствие в катализате анилина и ДМА в количествах существенно выше допустимого. Выделение целевого продукта с требуемыми свойствами путем ректификации масляной фракции является сложной и энергоемкой стадией вследствие того, что относительная летучесть для пары анилин-ММА составляет 1,28-1,33, а для пары ДМА-ММА всего 1,15-1,18 в зависимости от концентрации анилина и ДМА в катализате [5]. Так, при составе смеси, подаваемой на ректификацию, мас.%:

ММА 84-89

Анилин 6-13

ДМА 1-2

Вода + метанол До 1

расход пара на выделение 1 т товарного ММА составляет 4,0-4,5 Гкал при проведении ректификации на традиционных тарельчатых колоннах и 1,1-1,2 Гкал в том случае, когда процесс осуществляют в аппарате, снабженном специальными тепломассообменными пакетами. Кроме того, длительный процесс ректификации приводит к осмолению и распаду продуктов, т.е. к потере исходных компонентов синтеза, ухудшению качества товарного ММА.

Цель предлагаемого изобретения - повышение качества товарного продукта, улучшение экономических показателей процесса.

Поставленная цель достигается двухступенчатым способом проведения N-алкилирования анилина метанолом, в котором на первой стадии в реактор (алкилатор) со стационарным катализатором на основе оксидов меди подают газообразную смесь анилина и метанола при мольном соотношении 1: 2 и ведут процесс при температуре 230-260°С, контактной нагрузке 0,7-0,9 ч-1 до достижения степени конверсии анилина в N-метиланилин 85-95%, катализат с этой стадии направляют во второй реактор (доалкилатор) и проводят процесс при температуре 220-240°С до степени конверсии анилина в N-метиланилин более 98%

В качестве катализатора N-алкилирования на первой и второй стадиях может быть использован один из известных в технике катализаторов на основе оксидов меди, промотированных оксидами металлов из группы, включающей марганец, железо, хром, цинк, кобальт, например катализатор по патенту РФ 1327342; причем на второй стадии может быть использован отработанный и регенерированный катализатор с первой стадии (его активность обычно не превышает 60-70% от первоначальной).

Из катализата со второй стадии может быть получен товарный продукт путем отгонки воды и метанола.

Реализация предлагаемого способа позволит:

- получать катализат с массовой долей ММА в масляной фракции более 98%;

- продлить межрегенерационный период и срок службы катализатора первой стадии (за счет доалкилирования анилина на второй стадии с использованием отработанного катализатора с первой стадии);

- сократить время на прохождение пути анилин → товарный ММА в 2,5-3 раза;

- снизить потери сырья в результате уменьшения смолообразования и улучшить качество товарного продукта;

- значительно снизить затраты энергоносителей (пар, вода),

- увеличить съем товарного продукта с одной операции перегонки за счет уменьшения количества анилиновой и промежуточной фракций.

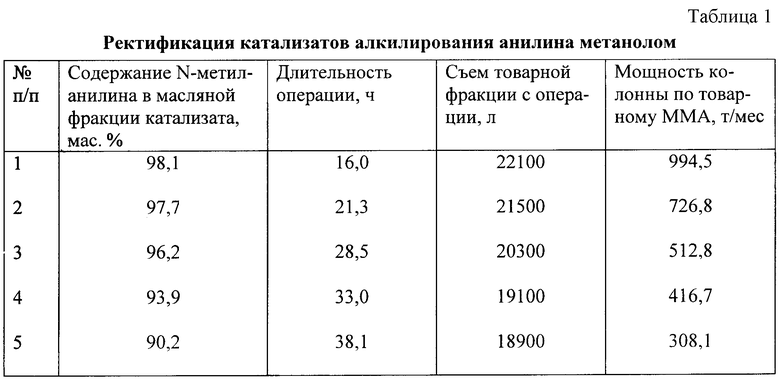

Данные по ректификации катализатов с содержанием ММА в масляной фракции от 90 до 99%, полученные при эксплуатации промышленной ректификационной колонны, приводим в таблице 1.

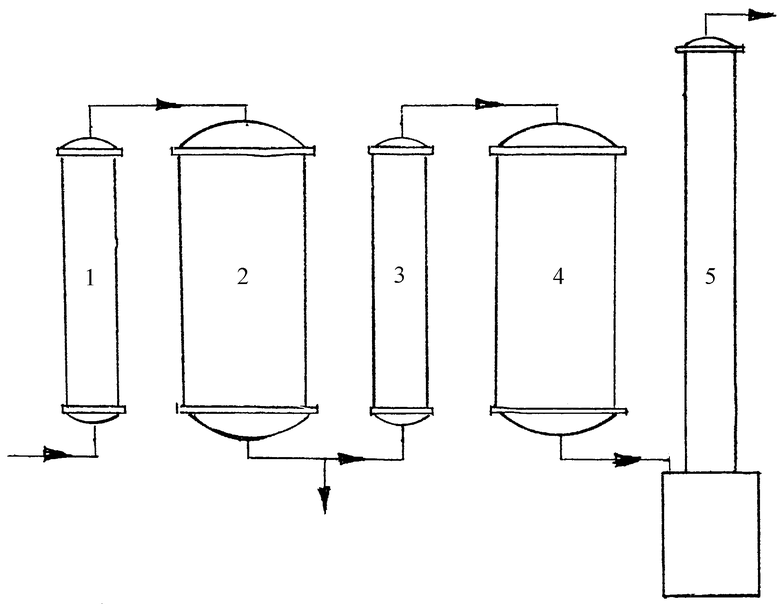

Способ получения товарного ММА, включающий двухступенчатое алкилирование, осуществляют на установке, изображенной на чертеже, следующим образом.

Смесь анилина и метанола в мольном соотношении 1: 2 после испарителя 1 пропускают через контактный аппарат 2 (алкилатор) со стационарным катализатором при температуре 230-260°С. Процесс ведут до степени конверсии анилина 85-95%. После реактора 2 газообразный катализат поступает в теплообменник 3, в котором его температуру доводят до 220-240°С и направляют в контактный аппарат 4 (доалкилатор), где концентрацию ММА в масляной фракции катализата доводят до 98-99,5% и направляют катализат на ректификационную колонну 5. Каждый из реакторов 2 и 4 может работать в автономном режиме.

Катализаторы, загружаемые в реакторы 2 и 4, могут иметь одинаковый или различный состав. Активность катализатора в доалкилаторе зависит от степени конверсии анилина в ММА в алкилаторе. Восстановление катализаторов осуществляют парами метанола при 240-260°С

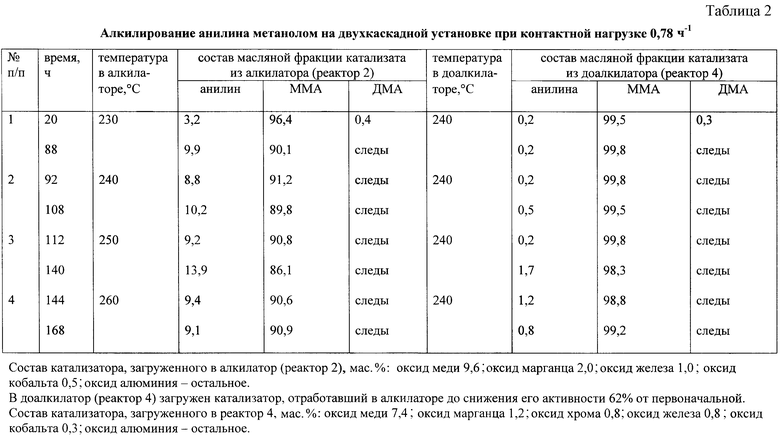

Результаты использования данного способа приведены в таблице 2.

Левая часть таблицы отражает протекание процесса алкилирования анилина а реакторе 2 (алкилаторе), а правая - в реакторе 4 (доалкилаторе); показан состав масляной фракции катализата в зависимости от температуры процесса в каждом реакторе.

Продолжительность ректификации катализата, выгруженного из реактора 2, составляет 61-75 часов, а производительность ректификационной колонны - 0,26-0,16 т/ч товарного продукта. Продолжительность разделения по фракциям катализата, выгруженного из реактора 4, составляет 30 часов, а производительность ректификационной колонны соответственно, 0,71 т/ч товарного продукта.

Источники информации

1. Патент США 5159115.

2. Патент США 5055617.

3. Патент РФ 1327342.

4. ТУ 6-14-37-80.

5. Патент РФ 2163593.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ N-МЕТИЛАНИЛИНА ИЗ КАТАЛИЗАТОВ N-ГИДРОАЛКИЛИРОВАНИЯ АНИЛИНА МЕТАНОЛОМ | 2000 |

|

RU2167851C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-АНИЗИДИНА | 2011 |

|

RU2472774C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-АНИЗИДИНА | 2012 |

|

RU2508288C1 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ N-МЕТИЛ-ПАРА-ФЕНЕТИДИНА | 2011 |

|

RU2471771C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-МЕТИЛАНИЛИНА | 2004 |

|

RU2275353C2 |

| СПОСОБ ЖИДКОФАЗНОГО КАТАЛИТИЧЕСКОГО АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ АМИНОВ | 2005 |

|

RU2285691C1 |

| ДВУХСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ N-МЕТИЛАНИЛИНА | 2003 |

|

RU2263107C2 |

| СПОСОБ ПОЛУЧЕНИЯ N-МЕТИЛАНИЛИНА | 1995 |

|

RU2066679C1 |

| СПОСОБ ПОЛУЧЕНИЯ N-МЕТИЛАНИЛИНА | 2004 |

|

RU2270187C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ N-МЕТИЛАНИЛИНА | 2001 |

|

RU2205067C1 |

Предложен двухстадийный способ получения N-метиланилина парофазным каталитическим N-алкилированием анилина метанолом: на первую стадию подают анилин и метанол в мольном соотношении 1:2 и проводят процесс при температуре 230-260°С и контактной нагрузке 0,7-0,9 ч-1 до степени конверсии анилина в N-метиланилин 85-95%, катализат подают на вторую стадию (доалкилирования) и проводят процесс при 220-240°С до степени превращения анилина в N-метиланилин более 98%, используя на обеих стадиях катализаторы на основе оксидов меди, промотированные оксидами металлов из группы, включающей марганец, железо, хром, никель, кобальт, причем в качестве катализатора второй стадии может быть использован отработанный катализатор с первой стадии, активность которого составляет 60-70% от первоначальной. Технический результат: получение катализата с массовой долей N-метиланилина в масляной фракции более 98%, что дает возможность выделять товарный продукт по упрощенной схеме ректификации; сокращение энергозатрат, удлинение срока службы катализатора. 1 з.п.ф-лы, 1 ил., 2 табл.

| ПЕРИОДИЧЕСКИЙ ИЛИ НЕПРЕРЫВНЫЙ СПОСОБ ВЫДЕЛЕНИЯ N-МОНОМЕТИЛАНИЛИНА ИЗ КАТАЛИЗАТОВ N-АЛКИЛИРОВАНИЯ АНИЛИНА МЕТАНОЛОМ | 2000 |

|

RU2163593C1 |

| КАТАЛИЗАТОР ДЛЯ АЛКИЛИРОВАНИЯ АНИЛИНА МЕТАНОЛОМ ИЛИ ЭТАНОЛОМ | 1985 |

|

SU1327342A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 5068434 A, 26.11.1991. | |||

Авторы

Даты

2004-07-20—Публикация

2002-08-07—Подача