Изобретение относится к регенерации масел, в частности к установкам для очистки и регенерации различных отработанных масел.

Известна установка для регенерации отработанного масла (патент РФ 2051954, кл. С 10 М 175/02, 1996), включающая соединенные маслопроводами приемную емкость, нагнетательный насос, генератор кавитации, снабженный выходным патрубком очищенного масла и соединенный с генератором кавитации через промежуточную емкость с подогревом. Один выход емкости соединен с вакуумным насосом, а другой выход - с фильтром-сепаратором, который соединен с дополнительно установленными последовательно соединенными фильтром-водоотделителем и трибохимическим восстановителем, соединенным с входом емкости очищенного масла, выход которой через нагнетательный насос и генератор кавитации соединен с выходным патрубком очищенного масла генератора кавитации.

Недостатком известной установки является применение генератора кавитации, промежуточной емкости с вакуумным насосом, сепаратора-пурификатора и фильтра отделителя для удаления воды и механических примесей, что усложняет технологический процесс и делает его трудоемким, дорогостоящим и энергозатратным.

Наиболее близким по технической сущности и достигаемому результату является установка для регенерации отработанных индустриальных масел (авт. свид. СССР № 1830390, кл. С 10 М 175/02, 1993), включающая последовательно соединенные фильтр грубой очистки, насос, фильтр тонкой очистки, диспергатор, вход которого соединен с выходом насоса, а выход - с выходом фильтра тонкой очистки, соединенным трубопроводом с емкостью для очищаемого масла, емкость щелочного раствора и емкость для ввода присадок, которые через дозаторы соответственно соединены с входом насоса, и емкость для присадок по замкнутому контуру соединена с дозаторами для присадок, насосом и гомогенизатором.

Недостатком известной установки является ее ограниченное применение, например для регенерации моторных масел она недостаточно эффективна.

Задачей изобретения является повышение эффективности регенерации отработанных смазочных материалов различного назначения путем использования комплексной очистки фильтрации и вакуумной перегонки предварительно очищенного смазочного материала.

Поставленная задача решается тем, что установка для регенерации отработанных смазочных материалов, включающая последовательно соединенный фильтр грубой очистки, насос, фильтр тонкой очистки, параллельно соединенный с ним диспергатор, емкость для сбора очищаемого смазочного материала и емкость щелочного раствора с дозатором, соединенная с входом насоса, согласно изобретению дополнительно снабжена вторым фильтром тонкой очистки и не менее чем двумя блоками вакуумной перегонки, причем второй фильтр тонкой очистки соединен через вентиль с дополнительным выходом емкости для очищаемого смазочного материала, а первый фильтр тонкой очистки выполнен с дополнительным выходом, соединенным с емкостью для очищенного смазочного материала, выход которой через вентиль соединен с входом второго фильтра тонкой очистки, а выход последнего соединен с двумя блоками вакуумной перегонки, каждый из которых состоит из клапана порционной подачи, выход которого соединен через входной коллектор не менее чем с тремя испарительными камерами, каждая из которых выполнена с двумя выходами, первый из которых через выходной коллектор соединен с емкостью для сбора конденсата, а второй выход соединен с емкостью для сбора остатка перегонки, причем выход емкости для сбора остатка перегонки первого блока вакуумной перегонки через вентиль соединен с промежуточной емкостью, выход которой через вентиль соединен с входом второго блока вакуумной перегонки и через второй вентиль с выходом второго фильтра тонкой очистки, причем емкости для сбора конденсата, остатка вакуумной перегонки обоих блоков вакуумной перегонки и промежуточная емкость через вентиля соединены с коллектором вакуумного насоса, соединенным через вентиль с вакуумным насосом, а каждая из испарительных камер обоих блоков вакуумной перегонки выполнена в корпусе в виде полого цилиндра, относительно которого коаксиально установлен второй цилиндрический корпус с образованием полости для хладагента с входным и выходным штуцерами, корпус испарительной камеры выполнен с двумя выходами для конденсата и остатка вакуумной перегонки, оба корпуса соединены с фланцем, на котором герметично установлена крышка, выполненная с патрубком для подачи смазочного материала на регенерацию, U-образным трубчатым нагревателем и датчиком температуры, причем трубчатый нагреватель снизу и сверху плотно охвачен коробами, установленными друг в друга и соединенными между собой, верхний из которых выполнен с пазами в боковых стенках, смещенных относительно друг друга, в которых установлены перегородки для направления потока смазочного материала вдоль короба к наклонному желобу, под которым установлена воронка с выходом к емкости для сбора остатка вакуумной перегонки.

Отличительными признаками заявленной установки является: оснащение ее вторым фильтром тонкой очистки, соединенным входом с дополнительным выходом емкости для очищаемого смазочного материала; оснащение блоками вакуумной перегонки с емкостями для сбора конденсата и остатка вакуумной перегонки; выполнение первого фильтра тонкой очистки с дополнительным выходом, соединенным с емкостью для сбора очищенного, и соединение последней через вентиль с входом второго фильтра тонкой очистки и дополнительным выходом емкости для очищаемого смазочного материала; оснащение промежуточной емкостью, соединенной с выходом емкости для сбора остатка вакуумной перегонки, а своим выходом с вторым блоком вакуумной перегонки обеспечивает решение поставленной задачи - повышение эффективности регенерации отработанных смазочных материалов различного назначения.

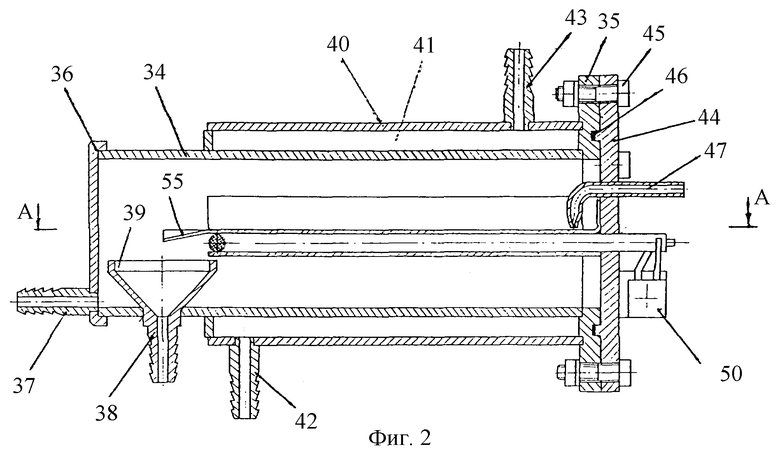

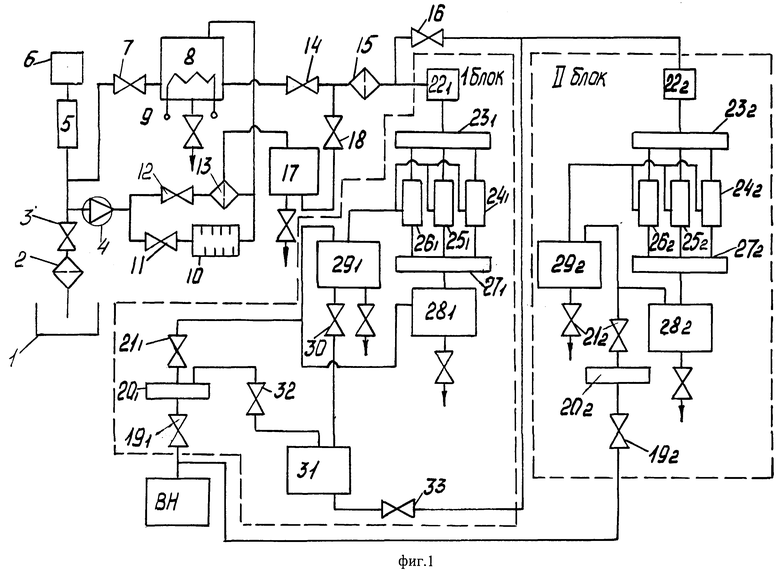

На фиг.1 приведена схема установки для регенерации отработанных смазочных материалов; на фиг.2 - общий вид испарительной камеры; на фиг.3 - разрез по А-А фиг.2; на фиг.4 - разрез по Б-Б фиг.3.

Установка включает (фиг.1) бак 1 для отработанных смазочных материалов, фильтр 2 грубой очистки, соединенный через вентиль 3 с входом насоса 4, который соединен вторым входом через дозатор 5 с емкостью 6 щелочного раствора и через вентиль 7 с емкостью 8 очищаемого смазочного материала. Емкость 8 выполнена с нагревательным элементом 9. Выход насоса 4 соединен с диспергатором 10 через вентиль 11, а через вентиль 12 - с первым фильтром 13 тонкой очистки. Емкость 8 для очищаемого смазочного материала соединена с выходом первого фильтра 13 тонкой очистки и выходом диспергатора 10, а также через дополнительный выход и вентиль 14 с входом второго фильтра 15 тонкой очистки, выход которого соединен с первым блоком вакуумной перегонки, а через вентиль 16 с вторым блоком вакуумной перегонки смазочного материала.

Фильтр 13 своим вторым дополнительным выходом соединен с емкостью 17 сбора очищенного смазочного материала, выход которой через вентиль 18 соединен с входом второго фильтра 15 тонкой очистки.

Блоки вакуумной перегонки включают общий вакуумный насос (ВН), вход которого через вентиль 191, коллектор 201 и вентиль 211 соединен с первым блоком (I), а через вентиль 192, коллектор 202 и вентиль212 соединен со вторым блоком (II) вакуумной перегонки смазочного материала. С помощью вентилей 191 или 192 вакуумный насос (ВН) может поочередно подключаться к первому или второму блоку вакуумной перегонки.

Каждый из блоков вакуумной перегонки содержит клапан 221 (222) порционной подачи смазочного материала, соединенный через входной коллектор 231 (232) не менее чем с тремя испарительными камерами 241, 251, 261 (242, 252, 262), каждая из которых выполнена с двумя выходами, первый из которых соединен через выходной коллектор 271 (272) с емкостью 281 (282) для сбора конденсата, а второй выход соединен с емкостью 291 (292) для сбора остатка перегонки, причем емкость 291 через вентиль 30 соединена с промежуточной емкостью 31, которая вторым входом через вентиль 32 соединена с коллектором 201 вакуумного насоса (ВН), а выходом через вентиль 33 - с входом второго блока вакуумной перегонки (II), и через вентиль 16 с выходом второго фильтра 15 тонкой очистки.

Испарительная камера (фиг.2) состоит из корпуса 34, выполненного в виде полого цилиндра, один торец которого соединен с фланцем 35, а второй - герметично закрыт крышкой 36, выполненной с выходным штуцером 37 для конденсата. Корпус 34 испарительной камеры выполнен с дополнительным выходным штуцером 38 с воронкой 39 для выхода остатка вакуумной перегонки смазочных материалов.

Относительно корпуса 34 испарительной камеры коаксиально установлен второй корпус 40, образующий полость 41 для хладагента, соединенный с фланцем 35 и выполненный с входным 42 и выходным 43 штуцерами для хладагента.

На фланце 35 герметично установлена крышка 44 с помощью болтов 45 и уплотнения 46, к которой припаяны патрубок 47 подачи смазочного материала на перегонку, U-образный трубчатый нагреватель 48 (фиг.3) и датчик температуры 49, а также клеммник 50 подвода напряжения к нагревателю 48 (фиг.2).

На нагревателе 48 (фиг.4) установлены наружный короб 51 и установленный в него внутренний короб 52, на боковых стенах которого выполнены пазы, в которые установлены перегородки 53 под углом к боковым стенкам короба 52, направляющие поток смазочного материала по днищу внутреннего короба 52 тонким слоем. Короба установлены друг в друга и соединены между собой винтами, а для стока смазочного материала с одной перегородки на другую в них выполнена щель 54. Перегородки 53 обеспечивают увеличение времени нахождения смазочного материала на горячей поверхности короба 52 и его испарение. Загрязнения, находящиеся в смазочном материале в горячем состоянии, сливаются по наклонному желобу 55 (фиг.2) в воронку 39 штуцера 38. В качестве хладагента используется вода, подаваемая в штуцер 42 и выходящая из штуцера 43.

Установка для регенерации отработанных смазочных материалов работает следующим образом.

Схема регенерации отработанного смазочного материала выбирается в зависимости от их степени загрязнения, окисления и назначения (моторные, трансмиссионные, гидравлические, индустриальные, трансформаторные и т.п.).

Отработанное масло из бака 1 накопителя, через фильтр 2 грубой очистки, вентиль 3, насосом 4 подается через открытый вентиль 11, диспергатор 10 в емкость 8 для очищаемого смазочного материала, где оно подогревается до 50°С нагревателем 9 (фиг.2.1). При наполнении емкости 8 открывают вентиль 7, а вентиль 3 закрывают.

Через дозатор 5 из емкости 6 вводится порция щелочного раствора во вход насоса 4 для нейтрализации кислых продуктов, при этом с помощью диспергатора 10 образуется эмульсия, что обеспечивает эффективную нейтрализацию кислых продуктов. После нейтрализации кислых продуктов отключается подача щелочного раствора путем отключения дозатора 5 и диспергатора 10 с помощью вентиля 11 и открывается вентиль 12.

Диспергированный и подогретый до 50°С смазочный материал из емкости 8 через вентиль 7 насосом 4 подается через вентиль 12 и фильтр 13 тонкой очистки в емкость 8 для очищаемого смазочного материала. Фильтр 13 тонкой очистки работает по принципу мембранного фильтра, поэтому через дополнительный выход фильтра 13 фильтрат поступает в емкость 17 очищаемого смазочного материала, а остальной поток направляется в емкость 8, откуда повторно поступает в фильтр 13.

Многократная циркуляция смазочного материала через фильтр 13 и отделение очищенного масла в емкость 17, концентрация загрязнений и связанных щелочью продуктов окисления в емкости 8 увеличивается, поэтому при накоплении определенного количества загрязнений емкость 8 очищается.

Предварительно очищенный смазочный материал из емкости 17 через вентиль 18 и второй фильтр 15 тонкой очистки поступает в блоки вакуумной перегонки через клапаны 221 (222) порционной подачи смазочного материала за счет разрежения в испарительных камерах 241, 251, 261 (242, 252, 262), создаваемого вакуумным насосом (ВН) через вентиль 191 (192), коллектор 201 (202), вентиль 211 (212), емкости 291 (292) и 281 (282).

Схема установки предусматривает как параллельную, так и последовательную работу блоков вакуумной перегонки (I, II). Последовательная очистка смазочного материала предусматривает забор смазочного материала из промежуточной емкости 31, после слива его из емкости 291, через вентиль 33 во второй блок вакуумной перегонки. Такая схема очистки применяется для сильно загрязненных смазочных материалов.

Для очистки трансформаторных масел схема предусматривает отбор диспергированного масла из емкости 8 через вентиль 14, второй фильтр 15 тонкой очистки в блоки вакуумной перегонки. Схема очистки предусматривает как параллельную, так и последовательную работу блоков вакуумной перегонки.

Каждая испарительная камера работает следующим образом (фиг.2).

Подают хладагент через входной штуцер 42 в полость 41 к выходному штуцеру 43. Включают напряжение на нагреватель 48. Температуру нагрева коробов 51 и 52 задают дискретно, а в процессе работы поддерживается автоматически с помощью регулятора температуры (на фиг.1 не показано). После нагрева внутреннего короба 52 до заданной температуры открывают вентиль 211 (212) (фиг.1), соединяющий коллектор 201 (202) вакуумного насоса (ВН) с блоками вакуумной перегонки.

Предварительно очищенный смазочный материал поступает через клапан 221 (222) (фиг.1) порционной подачи в коллектор 231 (232) после достижения в испарительной камере заданного давления (5•10-3 мм рт.ст). Смазочный материал поступает в испарительную камеру через патрубок 47. При испарении смазочного материала давление в испарительной камере повышается, что приводит к закрытию клапана 221 (222) порционной подачи. После испарения порции масла и ее конденсации на внутренней поверхности корпуса 34 давление в испарительной камере понижается, что приводит к очередному открытию клапана 221 (222) и подаче очередной порции масла в испарительную камеру.

Масло, попавшее на нагретую поверхность внутреннего короба 52 (фиг.4), испаряясь течет по перегородкам 53, проходя путь 0,8 м, что обеспечивает испарение фракций в зависимости от температуры короба 52 и величины давления в испарительной камере. Пары масла, касаясь холодной внутренней поверхности корпуса 34, конденсируются и стекают в нижнюю часть корпуса 34 и через штуцер 37 и коллектор 271 (272) (фиг.1) стекают в емкость 281 (282). Неиспарившаяся часть масла стекает по наклонной поверхности короба 55 в воронку 39 и через штуцер 38 в емкость 291 (292).

При зачистке емкостей 28, 29 или сливе накопившихся продуктов перегонки они отключаются от вакуумного насоса (ВН) с помощью вентилей 211 (212), а слив производится через вентиля после напуска в емкости атмосферного воздуха через клапаны, установленные на емкостях 28 и 29, при этом нагреватели испарительных камер должны быть обесточены.

Блоки вакуумной перегонки к вакуумному насосу (ВН) могут подключаться поочередно с помощью вентилей 191 (192), не влияя на процесс перегонки.

После очистки отработанных масел они являются базовой для производства товарных масел, которые в дальнейшем легируются функциональными присадками. Для этого очищенное масло с емкости 281 (282) поступает в блок введения композиции присадки и гомогенизации масла.

Преимущество предлагаемого устройства заключается в возможности регенерации трансформаторных, гидравлических, индустриальных, трансмиссионных и моторных масел и получении регенерированных масел высокого качества путем применения фильтрации и вакуумной перегонки.

Изобретение относится к регенерации смазочных материалов, в частности к установкам для очистки и регенерации отработанных масел различного назначения. Установка для регенерации отработанных смазочных материалов включает последовательно соединенные фильтр грубой очистки, насос, фильтр тонкой очистки, параллельно соединенный с ним диспергатор. Емкость щелочного раствора с дозатором соединена с входом насоса и дополнительно снабжена вторым фильтром тонкой очистки и не менее чем двумя блоками вакуумной перегонки. Каждая из испарительных камер обоих блоков вакуумной перегонки выполнена в корпусе в виде полого цилиндра, относительно которого коаксиально установлен второй цилиндрический корпус с образованием полости для хладагента с входным и выходным штуцерами. Корпус испарительной камеры выполнен с двумя выходами для конденсата и остатка вакуумной перегонки. Оба корпуса соединены с фланцем, на котором герметично установлена крышка, выполненная с патрубком для подачи смазочного материала на регенерацию, U-образным трубчатым нагревателем и датчиком температуры. Трубчатый нагреватель снизу и сверху плотно охвачен коробами, установленными друг в друга и соединенными между собой. Верхний из коробов выполнен с пазами в боковых стенках, смещенных относительно друг друга, в которых установлены перегородки для направления потока смазочного материала вдоль короба к наклонному желобу, под которым установлена воронка с выходом к емкости для сбора остатка вакуумной перегонки. Техническим результатом является повышение эффективности генерации отработанных смазочных материалов. 4 ил.

Установка для регенерации отработанных смазочных материалов, включающая последовательно соединенный фильтр грубой очистки, насос, фильтр тонкой очистки, параллельно соединенный с ним диспергатор, емкость для сбора очищаемого смазочного материала и емкость щелочного раствора с дозатором, соединенную с входом насоса, отличающаяся тем, что установка дополнительно снабжена вторым фильтром тонкой очистки и не менее чем двумя блоками вакуумной перегонки, причем второй фильтр тонкой очистки соединен через вентиль с дополнительным выходом емкости для очищаемого смазочного материала, а первый фильтр тонкой очистки выполнен с дополнительным выходом, соединенным с емкостью для очищенного смазочного материала, выход которой через вентиль соединен с входом второго фильтра тонкой очистки, а выход последнего соединен с двумя блоками вакуумной перегонки, каждый из которых состоит из клапана порционной подачи, выход которого соединен через входной коллектор не менее чем с тремя испарительными камерами, каждая из которых выполнена с двумя выходами, первый из которых через выходной коллектор соединен с емкостью для сбора конденсата, а второй выход соединен с емкостью для сбора остатка перегонки, причем выход емкости для сбора остатка перегонки первого блока вакуумной перегонки через вентиль соединен с промежуточной емкостью, выход которой через вентиль соединен с входом второго блока вакуумной перегонки и через второй вентиль с выходом второго фильтра тонкой очистки, причем емкости для сбора конденсата, остатка вакуумной перегонки обоих блоков вакуумной перегонки и промежуточная емкость через вентили соединены с коллектором вакуумного насоса, соединенным через вентиль с вакуумным насосом, а каждая из испарительных камер обоих блоков вакуумной перегонки выполнена в корпусе в виде полого цилиндра, относительно которого коаксиально установлен второй цилиндрический корпус с образованием полости для хладагента с входным и выходным штуцерами, корпус испарительной камеры выполнен с двумя выходами для конденсата и остатка вакуумной перегонки, оба корпуса соединены с фланцем, на котором герметично установлена крышка, выполненная с патрубком для подачи смазочного материала на регенерацию, U-образным трубчатым нагревателем и датчиком температуры, причем трубчатый нагреватель снизу и сверху плотно охвачен коробами, установленными друг в друга и соединенными между собой, верхний из которых выполнен с пазами в боковых стенках, смещенных относительно друг друга, в которых установлены перегородки для направления потока смазочного материала вдоль короба к наклонному желобу, под которым установлена воронка с выходом к емкости для сбора остатка вакуумной перегонки.

| Установка для регенерации отработанных индустриальных масел | 1990 |

|

SU1830390A1 |

| US 4784751 А, 15.11.1988 | |||

| US 5759385 А, 02.07.1998 | |||

| НАБОР ДЛЯ БЫСТРОГО НАСЫЩЕНИЯ РОГОВИЦЫ ФОТОСЕНСИБИЛИЗАТОРОМ ПРИ ПРОВЕДЕНИИ КРОССЛИНКИНГА | 2014 |

|

RU2552098C1 |

Авторы

Даты

2004-07-20—Публикация

2003-08-21—Подача