Изобретение относится к области переработки вторичного бумажного сырья и промышленному производству объемных изделий из волокнистых суспензий, и непосредственно касается технологического процесса и оборудования для изготовления изделий из формованной волокнистой массы преимущественно сложной формы в небольших количествах или малыми сериями.

Известно устройство для формования профилированных изделий из волокнистого материала, включающее набор пластин одинакового контура сечения с рабочими кромками, образующими поверхность формования изделия, и нерабочими кромками и регулируемый зажим для скрепления пластин с зазором между смежными плоскостями пластин [Описание изобретения к патенту США № 1984384, Н.Кл. 92-57, опубл. 18.12.1934 Official Gazette US, Vol.449].

Для создания такого устройства необходимо изготовить множество единичных пластин, которые отличаются друг от друга высотой заданного профиля от основания пластины. Эта особенность делает изготовление устройства нетехнологичным. При этом отсос жидкости из волокнистой суспензии в данном устройстве на разных участках может протекать неравномерно, в зависимости от геометрических размеров зазоров между пластинами, имеющих преимущественно случайный характер. В связи с этим, на данном устройстве нельзя получать изделия стабильного качества.

Наиболее близким по совокупности существенных признаков заявляемому устройству является устройство (матрица) для формования профилированных изделий из волокнистого материала, включающее собранный в пакет перпендикулярно базовой поверхности (поверхность, на которой устанавливается форма, она же - горизонтальная плоскость или зеркало поверхности бумажной массы, или волокнистой суспензии) набор пластин (наборных элементов), одинакового контура сечения с рабочими кромками, образующими поверхность формования изделия, и нерабочими кромками и регулируемый зажим для скрепления пластин с зазором (с дренажными отверстиями) между смежными плоскостями пластин, при этом нерабочие кромки пластин имеют контур рабочих кромок, причем пластины смежными плоскостями смещены одна относительно другой таким образом, что образованная нерабочими кромками поверхность соответствует поверхности формования изделия [Описание изобретения к патенту РФ № 2085646, МПК6 D 21 J 7/00, опубл. 27.07.97, Бюл. № 21]. В конструкции устройства имеются богатые возможности для изменения типоразмеров изделий при использовании одних и тех же пластин за счет их относительного смещения на новую глубину, т.е. пропорциональное изменение поперечного профиля изделия по двум координатным осям независимо от места сечения.

Данное устройство можно использовать для формовки изделий с периодическим профилем поверхности. Для формовки изделий со сложной пространственной формой и неповторяющимися конструктивными элементами это устройство использовать нельзя, т.к. значительно возрастает сложность его изготовления и ограничиваются возможности переналадки на другие типоразмеры, где может потребоваться доводка рабочей поверхности уже не по двум, а по трем координатным осям.

Задача, решаемая изобретением, и получаемый технический результат заключаются в обеспечении процесса формования изделий из волокнистой массы универсальным средством моделирования и серийного производства новой продукции, включая небольшие партии изделий конструктивно сложной формы, что позволит снизить затраты и сократить сроки ее разработки и промышленного освоения. Кроме этого, обеспечивается более быстрая и эффективная работа вакуума и пневматики в технологическом процессе.

Для решения поставленной задачи в известной матрице для формования изделий из волокнистой массы, включающей рабочую поверхность, сформированную массивом открытых торцевых и сопряженных с ними боковых поверхностей наборных элементов, перпендикулярных базовой поверхности формования, и дренажные отверстия, образованные зазорами между наборными элементами, последние выполнены в виде цилиндрических стержней равной длины и одинакового сечения, расположенных взаимно параллельно с образованием дренажных отверстий в виде сквозных каналов между, по меньшей мере, тремя из стержней, при этом наборные элементы установлены с возможностью взаимного перемещения и фиксации друг относительно друга для моделирования и доводки рабочей поверхности по трем координатным осям.

Изобретения иллюстрируются чертежами, где:

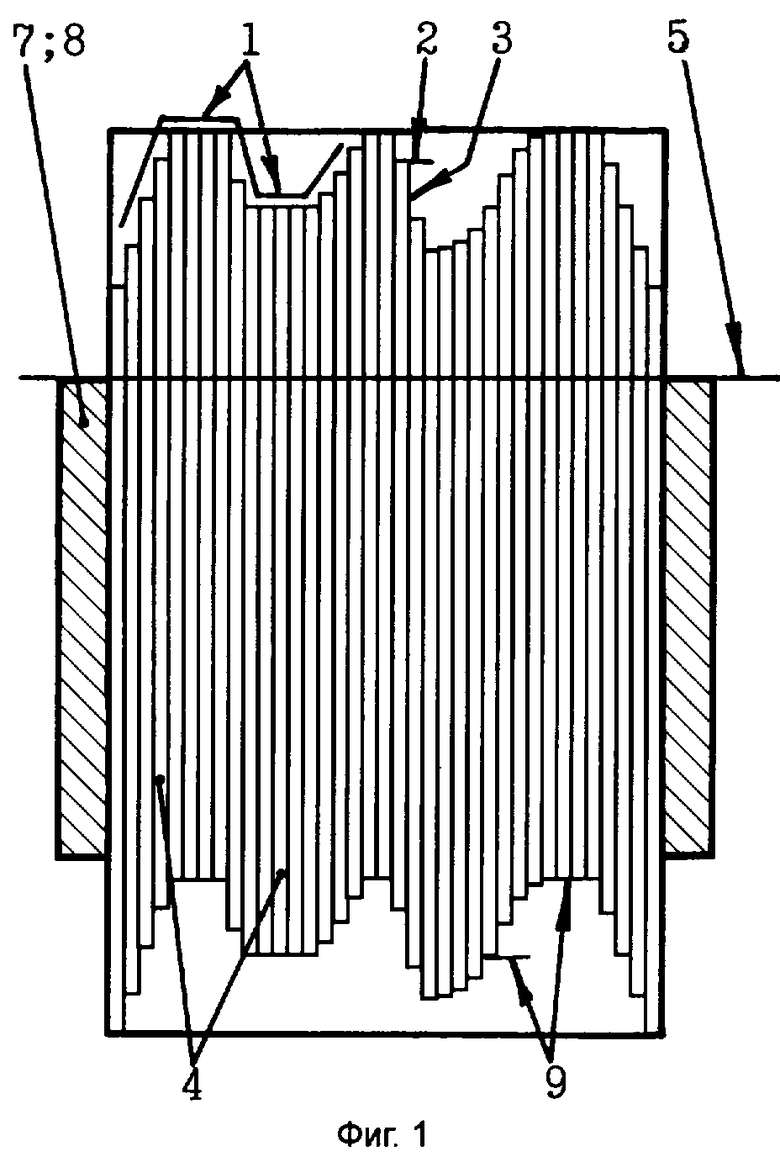

на фиг.1 показан поперечный разрез устройства для формования изделий из волокнистой массы;

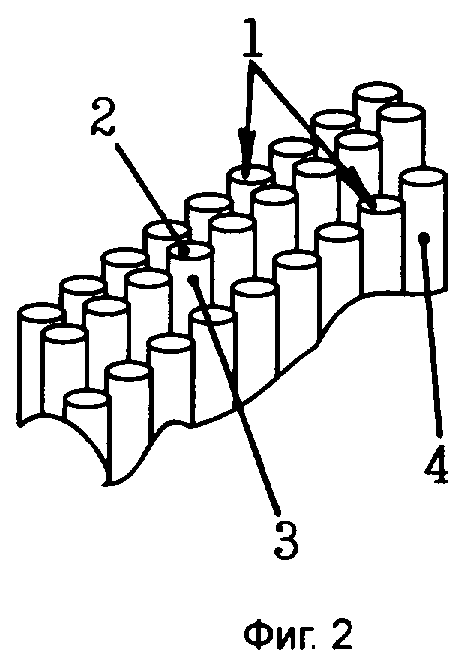

на фиг.2 показан фрагмент рабочей поверхности устройства;

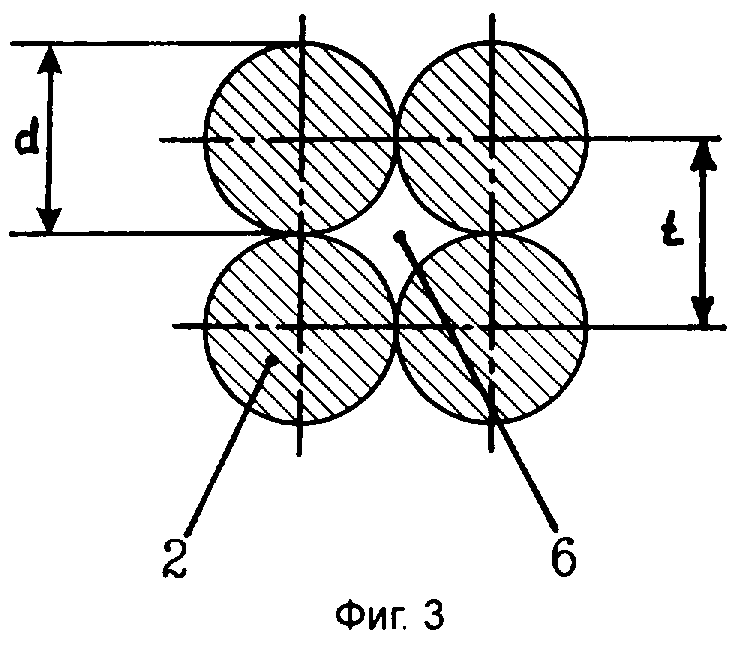

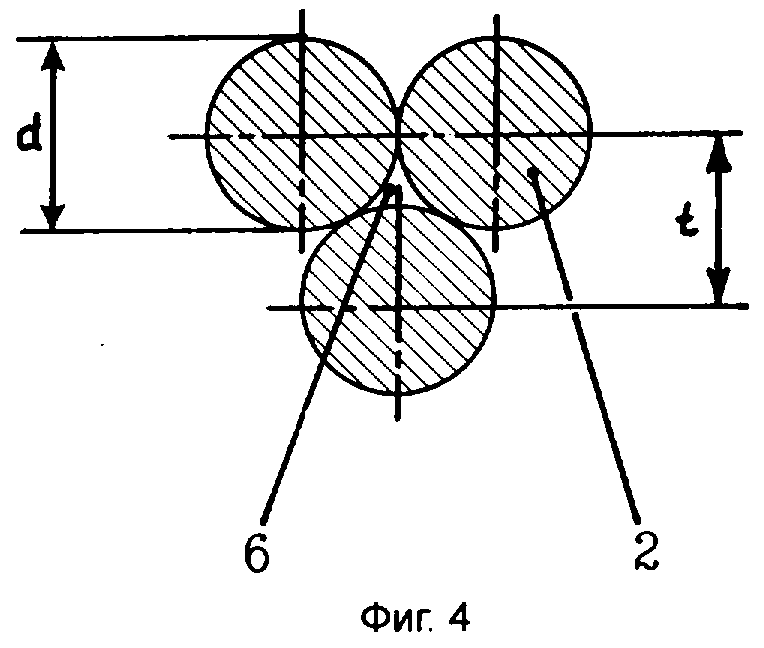

на фиг.3 и на фиг.4 показана конструкция дренажных отверстий;

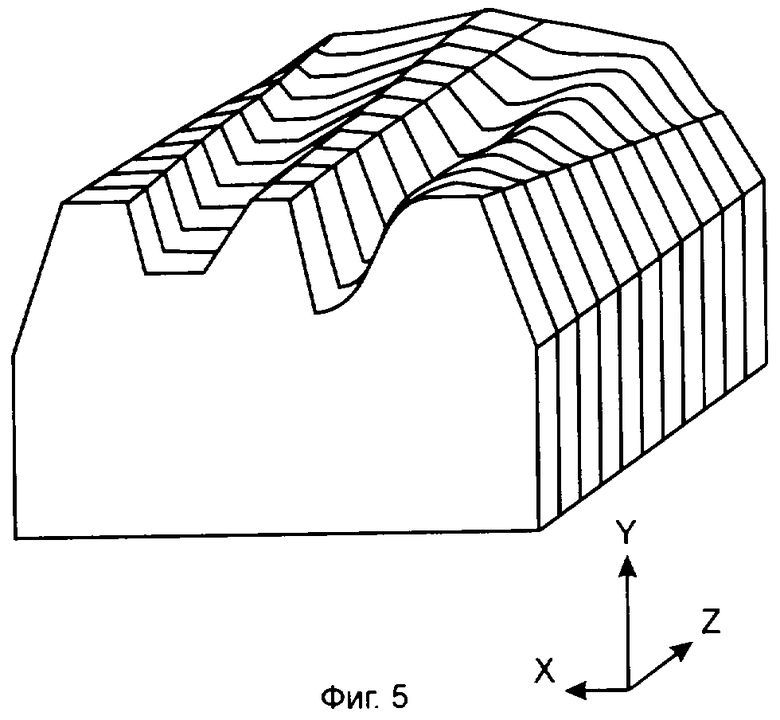

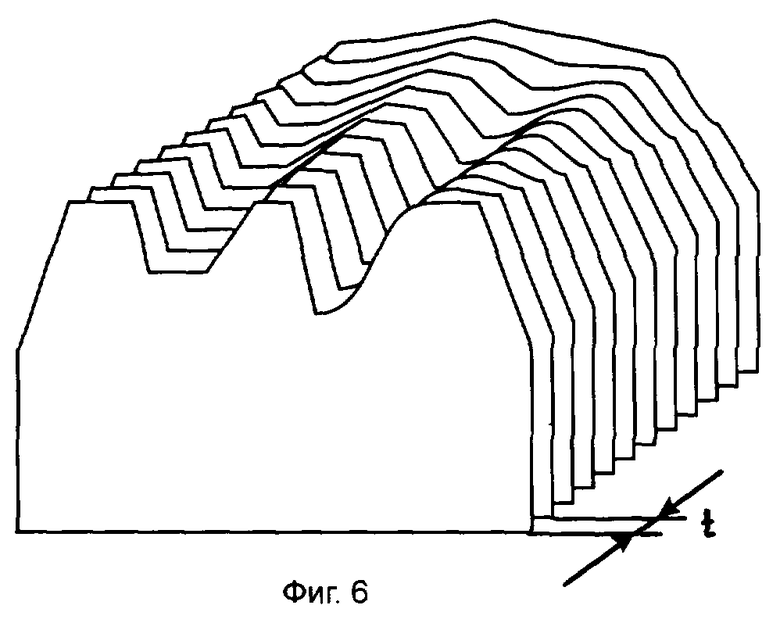

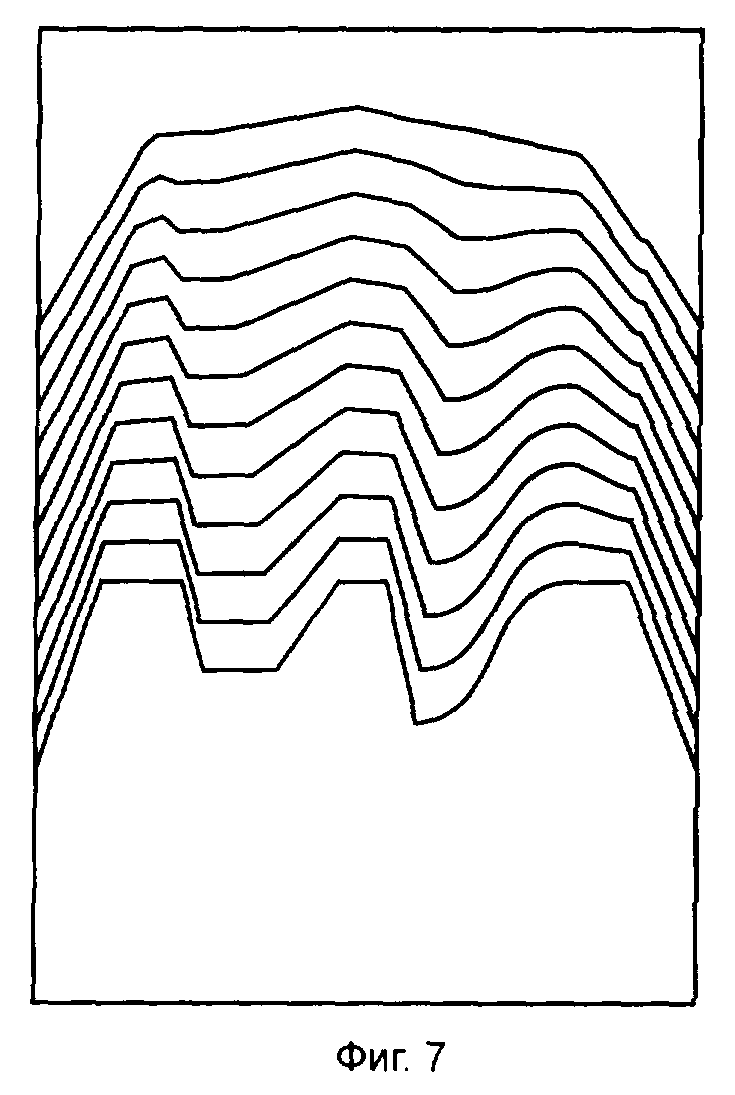

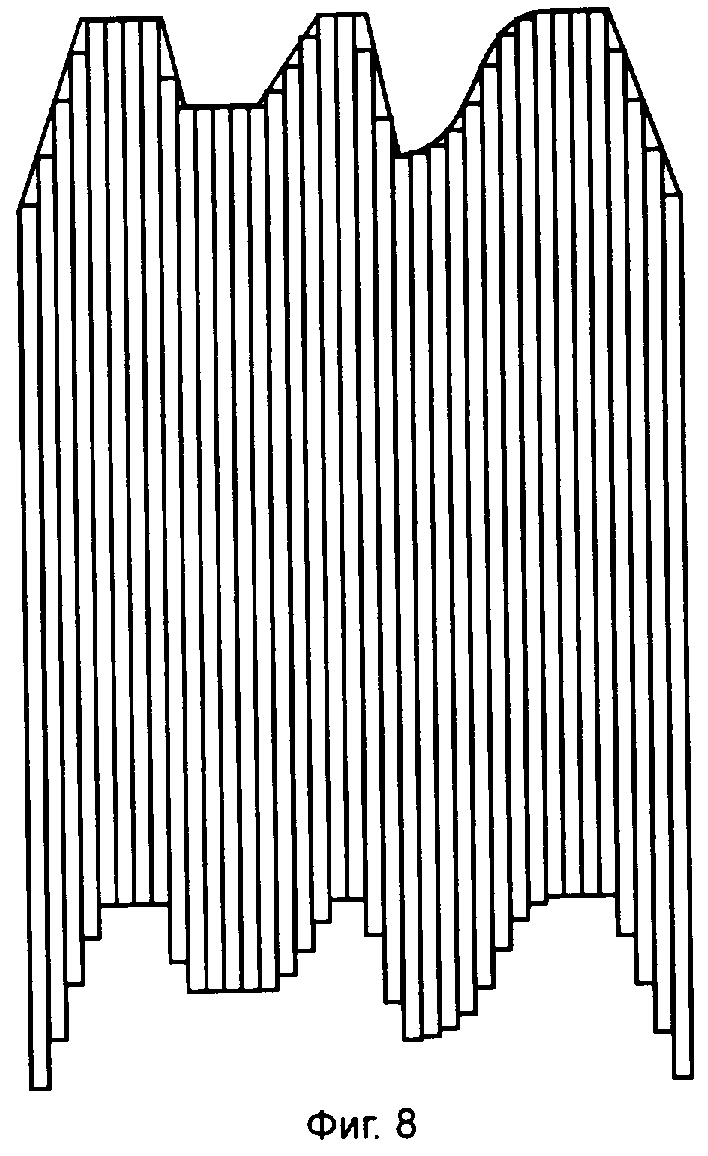

фиг.5 - фиг.8 иллюстрируют процесс выстраивания рабочей поверхности устройства для формования изделий из волокнистой массы по двухмерным лекалам, а именно:

на фиг.5 показана базовая трехмерная компьютерная модель рабочей поверхности устройства;

на фиг.6 показан процесс рассечения трехмерной модели на двухмерные лекала;

на фиг.7 - вывод изображения лекал на доступный материальный носитель;

на фиг.8 - процесс выстраивания одного из слоев рабочей поверхности устройства по лекалу.

Матрица для формования изделий из волокнистой массы, включает рабочую поверхность 1, сформированную массивом открытых торцевых 2 и сопряженных с ними боковых 3 поверхностей наборных элементов 4, перпендикулярных базовой поверхности 5 формования, и дренажные отверстия 6, образованные зазорами между наборными элементами 4, которые выполнены в виде цилиндрических стержней равной длины и одинакового сечения, расположенных взаимно параллельно с образованием дренажных отверстий 6 в виде сквозных каналов между, по меньшей мере, тремя из стержней 4, при этом стержни 4 установлены с возможностью взаимного перемещения и фиксации друг относительно друга для моделирования и доводки рабочей поверхности 1 по трем координатным осям X, Y и Z.

В данном виде матрица входит в состав формовочной секции (технологического устройства следующего уровня). Секция соединена с магистралями подвода вакуума, сжатого воздуха и т.д., а также с другими элементами технологической линии изготовления изделий из волокнистой массы.

Формование изделий на данной матрице включает намывку массы, осаждение волокна на рабочую поверхность формования 1 под действием вакуума, слив излишков волокнистой массы, окончательное осаждение оставшейся массы на рабочую поверхность 1, максимально возможное обезвоживание заготовки изделия, подачу сжатого воздуха, “отстреливание” сырого изделия и передача его на последующую сушку при помощи транспортного конвейера (условно не показан).

Матрица для формования изделий из волокнистой массы изготавливается из наборных взаимно параллельно расположенных цилиндрических стержней 4 равной длины и одинакового сечения, перпендикулярных базовой поверхности 5 формования. Цилиндрические стержни 4 могут быть выполнены из материалов, плотность которых лежит в пределах от 500 кг/м3 и выше, прочность на сжатие - от 20 Н/мм2 и выше, прочность на изгиб - от 20 Н/мм2 и выше, а твердость по Шору - от 65 D и выше, например из латуни марки Л63. Данные стержни 2 послойно набираются в крепежную раму 7, образуя массивом открытых торцевых 2 и сопряженных с ними боковых 3 поверхностей рабочую поверхность 1 матрицы. Технологические дренажные отверстия 6, необходимые для отсасывания избыточной влаги из формуемой волокнистой массы и работы пневматической системы для однонаправленного отстрела сырого изделия на транспортный конвейер параллельными потоками сжатого воздуха, образованы сквозными зазорами между четырьмя (фиг.3) или тремя (фиг.4) цилиндрическими стержнями 4 матрицы.

Максимально возможную глубину конечного изделия, выполненного на универсальной матрице, определяют из расчета 1/2 длины стержня минус высота крепежной рамы 7 по зажимающей грани 8.

Дренажные свойства матрицы, составленной из стержней 4, по сравнению с матрицами традиционной конструкции выше как по количественному, так и по качественному показателям. В традиционном процессе формовки изделий из волокнистой массы соотношение суммарной площади просверленных дренажных отверстий к общей площади поверхность формования составляет в среднем 6-8%. Для матрицы, поверхность формования 1 которой составлена из стержней 4 с укладкой, показанной на фиг.3, соотношение qp4 суммарной площади Sh4 дренажных отверстий 6 к общей площади Smatrix поверхности формования 1 (для торцевых поверхностей 2) рассчитывается по формуле

qp4=Sh4/Smatrix=1-π/4

и составляет более 21%.

Для матрицы, поверхность формования 1 которой составлена из стержней 4 с укладкой, показанной на фиг.4, соотношение qp3 суммарной площади Sh3 дренажных отверстий 6 к общей площади Smatrix рассчитывается по формуле:

qp3=Sh3/Smatrix=1-π/(2× )

)

и составляет более 9%.

Дренажные отверстия 6 матрицы однонаправлены и ориентированы перпендикулярно базовой плоскости формования, что обеспечивает быстрое и эффективное отсасывание избытков влаги из заготовки, а также ее равномерный отстрел параллельными потоками сжатого воздуха.

В зависимости от конструкторской задачи и исходных данных матрица для изготовления формованных изделий из волокнистой массы выстраивается одним из следующих способов.

Пример 1. Послойное выстраивание матрицы по двухмерным лекалам (сплайнам).

Данный способ применим при трехмерном компьютерном моделировании поверхности формования 1. Базовая трехмерная компьютерная модель (фиг.5) продольно рассекается на двухмерные сплайны с шагом t (фиг.6), равным диаметру d стержней 4 матрицы - t = d - для четырех стержней, или t=d×√3/2, что примерно составляет t=0,866×d - для трех стержней. Алгоритм рассечения аналогичен тому, который применяется в стереолитографии. В рассматриваемом способе каждый сплайн предварительно выводится на печать на любой доступный носитель, например, бумагу или прозрачную пленку для принтеров (фиг.7). Далее стержни 4, параллельно располагаемые на плоскости, выстраиваются вершинами по формующей линии сплайна (фиг.8). Полученный слой переносится в крепежную раму 7, после чего цикл операций повторяется снова, пока торцевыми поверхностями 2 и сопряженными с ними боковыми поверхностями 3 стержней 4 не будет выстроена вся поверхность формования 1 матрицы. Полученный массив стержней 4 окончательно фиксируется в раме 7 струбцинными зажимами (условно не показаны).

Пример 2. Посегментное выстраивание матрицы с использованием трехмерных пуансонных примитивов.

Если проектируемое изделие содержит несколько повторяющихся элементов, то вместо послойного применяется посегментное выстраивание. Для этого заготавливается трехмерный пуансонный примитив, по формующей поверхности которого выстраиваются вершины (торцевые поверхности 2) цилиндрических стержней 4, образуя готовый сегмент. Массив стержней 4 каждого полученного сегмента временно скрепляется, например, с помощью водорастворимых хирургических ниток. Сегменты укладываются в крепежную раму 7 и плотно зажимаются струбцинами. После этого матрица помещается в воду, где происходит растворение ниток, скрепляющих каждый сегмент. По мере растворения ниток крепежная рама 7 стягивается струбцинными зажимами до полной фиксации цилиндрических стержней 4 матрицы.

Пример 3. Выстраивание матрицы по готовой твердой модели.

В том случае, если имеется готовая твердая модель поверхности планируемого к производству изделия, стержни 4 матрицы просто выстраиваются по ней. Преимущество использования стержней 4 одинаковой длины заключается в том, что для данного способа производить построение можно как по торцевым рабочим кромкам 2, так и по нерабочим кромкам 9 цилиндрических стержней 4.

Матрица используется следующим образом.

Формовочная секция с матрицей расположены над ванной с заранее приготовленной (намытой) двухпроцентной суспензией бумажного волокна в воде, причем матрица расположена с возможностью совершать возвратно-поступательные перемещения в вертикальной плоскости. В нижнем положении матрица полностью погружается в суспензию, в верхнем - выходит из суспензии до положения возможности передачи изделия на транспортный конвейер, в том числе посредством промежуточной передачи на пуансон.

При движении матрицы вниз она погружается в суспензию. В ходе погружения со стороны нерабочих кромок 8 стержней 4 подается вакуум. Вода начинает просачиваться сквозь отверстия 6, а волокнистая масса начинает оседать на поверхность формования 1. Достигнув в своем движении нижней точки, матрица начинает подниматься. При выходе из суспензии излишки волокнистой массы сливаются обратно в ванну. Воздействие вакуума на волокнистую массу при этом продолжается. К моменту подхода матрицы к верхней мертвой точке изделие максимально обезвоживается. В определенный момент матрица отключается от вакуума, взамен которого начинает подаваться сжатый воздух, который “отстреливает” пока еще сырое изделие на транспортный конвейер, после чего оно поступает на окончательную сушку.

При дальнейшем движении матрицы процесс повторяется.

С использованием заявляемой матрицы можно достаточно быстро изготовить небольшую партию качественной упаковки достаточно сложной формы, например упаковки для специальных приборов.

Таким образом, использование изобретения обеспечивает процесс формования изделий из волокнистой массы универсальным средством моделирования и производства. Кроме этого, изобретение позволяет снизить затраты и сократить сроки разработки и промышленного освоения новой продукции, включая мелкосерийные и конструктивно сложные изделия, обеспечивается более быстрая и эффективная работа вакуума и пневматики в технологическом процессе формования изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МАТРИЦЫ ДЛЯ ФОРМОВКИ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ ВАКУУМНЫМ МЕТОДОМ | 2006 |

|

RU2327564C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОЙ МАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2240393C1 |

| УСТРОЙСТВО ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ЦЕЛЛЮЛОЗО-НАПОЛНЕННЫХ КОМПОЗИЦИЙ | 2015 |

|

RU2624320C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПРОФИЛИРОВАННЫХ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2085646C1 |

| СТЕНД ДЛЯ КОНТРОЛЯ ВЗАИМНОГО РАСПОЛОЖЕНИЯ ОСЕЙ ОТВЕРСТИЙ ПРОСТРАНСТВЕННОЙ КОНСТРУКЦИИ | 2006 |

|

RU2299398C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОЙ МАССЫ | 2004 |

|

RU2270895C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ ВОДНЫХ ШЛИКЕРОВ | 1998 |

|

RU2137599C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕСТКОГО СГОРАЮЩЕГО КАРТУЗА | 2017 |

|

RU2655315C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЫСТРОТВЕРДЕЮЩИХ СМЕСЕЙ | 1991 |

|

RU2005611C1 |

| СПОСОБ ОРТОГОНАЛЬНОЙ ПРОПИТКИ СЛОИСТЫХ ВОЛОКНИСТЫХ ЗАГОТОВОК ПРИ ИЗГОТОВЛЕНИИ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ВАКУУМНО-ИНФУЗИОННЫМ ПРОЦЕССОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2722530C1 |

Изобретение относится к области переработки вторичного бумажного сырья для производства объемных изделий из волокнистых суспензий и касается оборудования для изготовления изделий из формованной волокнистой массы сложной формы в небольших количествах или малыми сериями. Матрица для формования изделий из волокнистой массы включает рабочую поверхность, сформированную массивом открытых торцевых и сопряженных с ними боковых поверхностей наборных элементов, перпендикулярных базовой поверхности формования, и дренажные отверстия, образованные зазорами между наборными элементами, которые выполнены в виде цилиндрических стержней равной длины и одинакового сечения, расположенных взаимно параллельно с образованием дренажных отверстий в виде сквозных каналов между, по меньшей мере, тремя из стержней. Стержни установлены с возможностью взаимного перемещения и фиксации друг относительно друга для моделирования и доводки рабочей поверхности по трем координатным осям. В результате снижаются затраты и сокращаются сроки разработки и промышленного освоения новой продукции, включая мелкосерийные и конструктивно сложные изделия, обеспечивается более быстрая и эффективная работа вакуума и пневматики в технологическом процессе формования изделий. 8 ил.

Матрица для формования изделий из волокнистой массы, включающая рабочую поверхность, сформированную массивом открытых торцевых и сопряженных с ними боковых поверхностей наборных элементов, перпендикулярных базовой поверхности формования, и дренажные отверстия, образованные зазорами между наборными элементами, отличающаяся тем, что наборные элементы выполнены в виде цилиндрических стержней равной длины и одинакового сечения, расположенных взаимно параллельно с образованием дренажных отверстий в виде сквозных каналов между по меньшей мере тремя из стержней, при этом наборные элементы установлены с возможностью взаимного перемещения и фиксации относительно друг друга для моделирования и доводки рабочей поверхности по трем координатным осям.

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПРОФИЛИРОВАННЫХ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2085646C1 |

| EP 0656444 A1, 07.06.1995 | |||

| US 6361659 B1, 26.05.2002 | |||

| СТРУКТУРА ПРЕОБРАЗОВАНИЯ С МАСШТАБИРОВАННЫМИ И НЕМАСШТАБИРОВАННЫМИ ИНТЕРФЕЙСАМИ | 2007 |

|

RU2460129C2 |

| US 1984384 A, 18.12.1934 | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВНУТРЕННЕГО ДИАМЕТРА ИЗДЕЛИЙ С ЭЛАСТОМЕРНЫМ ПОКРЫТИЕМ | 1997 |

|

RU2129697C1 |

Авторы

Даты

2004-07-20—Публикация

2003-05-23—Подача