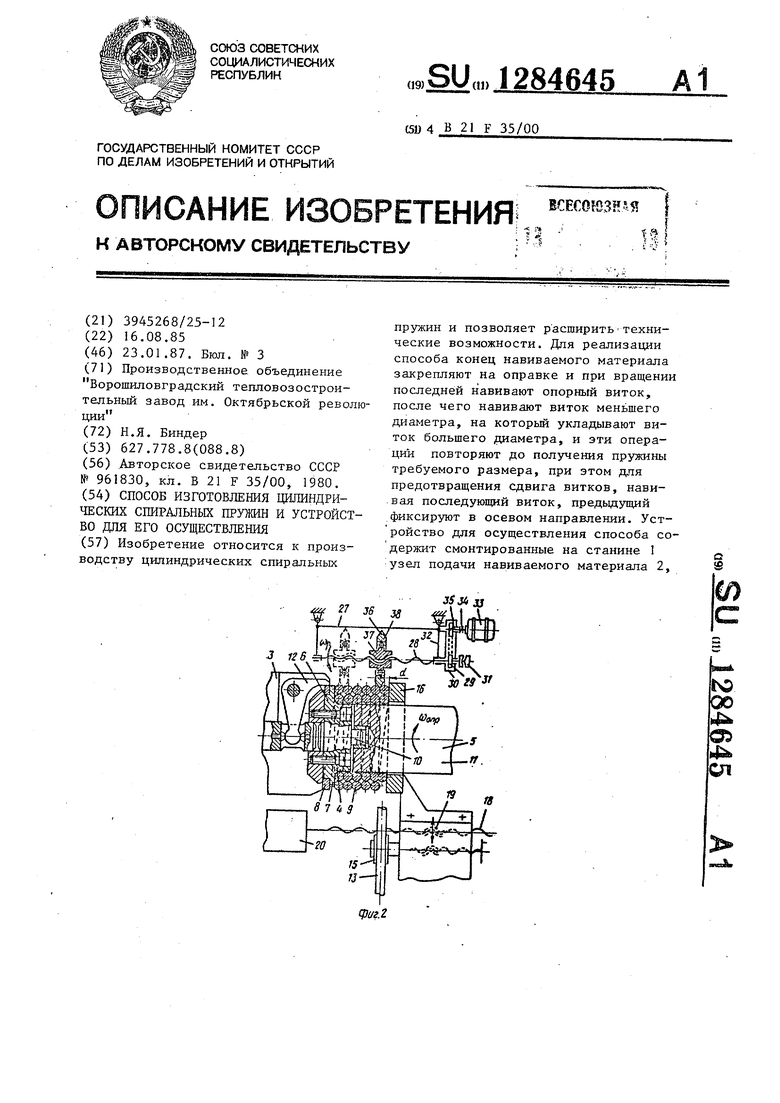

закрепленную в патроне J и держателе 4 оправку 5, состоящую из двух неравных частей. Оправка имеет привод вращательного 6 и поступательного 7 движения. На меньшей части оправки выполнен эксцентричный кулачок, имеющий незамкнутый кольцевой выступ. К станине шарнирно прикреплена рама 8 с ходовым винтом 9 и его приводом 10, На ходовом винте установлен нажимной ролик 11, предназначенный для раз

1

Изобретение относится к технологии машиностроения, в частности к производству цилиндрических спиральных пружин, у которых витки имеют диаметры двух разных размеров, чере- дующиеся между собой, пружины такой конструкции могут быть применены на транспортных машинах, например, в рессорном подвешивании локомотивов

и вагонов.

Цель изобретения - расширение технологических возможностей способа и устройства для его осуществления з счет получения пружин с чередуюшрми- ся между собой витками двух разных диаметров.

Достигается это тем, что один конец прутку закрепляют, навивают первый концевой (опорный) виток, например, большего диаметра, последовательно навивают виТок меньшего диаметра и поверх него кладут виток большего диаметра и эти операции повторяют до получения пружины требуе- мого размера, при этом для предотвращения сдвига большего витка с меньшего, навивая последующий виток, пре дещущий фиксируют в осевом направле- :нии.

После окончания навивки пружины растяжения, ее дополнительно сжимают в осевом направлении, чтобы обеспечить прилегание концевых витков к смежным рабочим виткам. А в пружине сжатия после окончания навивки витки раздвигают на требуемый шаг.

Изготавливаемые пружины, у которых витки двух разных диаметров че

водки витков пружины 12 на требуемый шаг, В варианте устройства нажимной ролик установлен свободно на оси, закрепленной в кронштейне верхней каретки устройства подачи навиваемого материала. Верхняя каретка параллельно оси оправки перемещается ходовым винтом с приводом, аналогичным основному варианту устройства. 2 с.п. и 3 3.п. ф-лы. 6 ил.

15

5

. 25 30

20

35

редуются мелоду собой, могут отличаться конструкцией опорных витков: пружина молсет начинаться с витка большего или меньшего диаметра, быть симметричной по концевым (опорным) виткам или иметь с одного торца концевой (опорный) виток большего диаметра, а с другого торца - концевой (опорный) виток меньшего диаметра.

Способы изготовления прулшн практически не отличаются один от другого. Разница лишь в том, что, если пружина начинается с витка меньшего диаметра, то и навивку начинают с витка меньшего диаметра, который является и опорным витком, и дальше сохраняется тот же порядок операций, что и в предлагаемом способе.

При этом концевые (опорные) витки могут быть изготовлены как оттянутыми с последующей подрезкой торцов, так и не.оттянутыми и без механической обработки торцов.

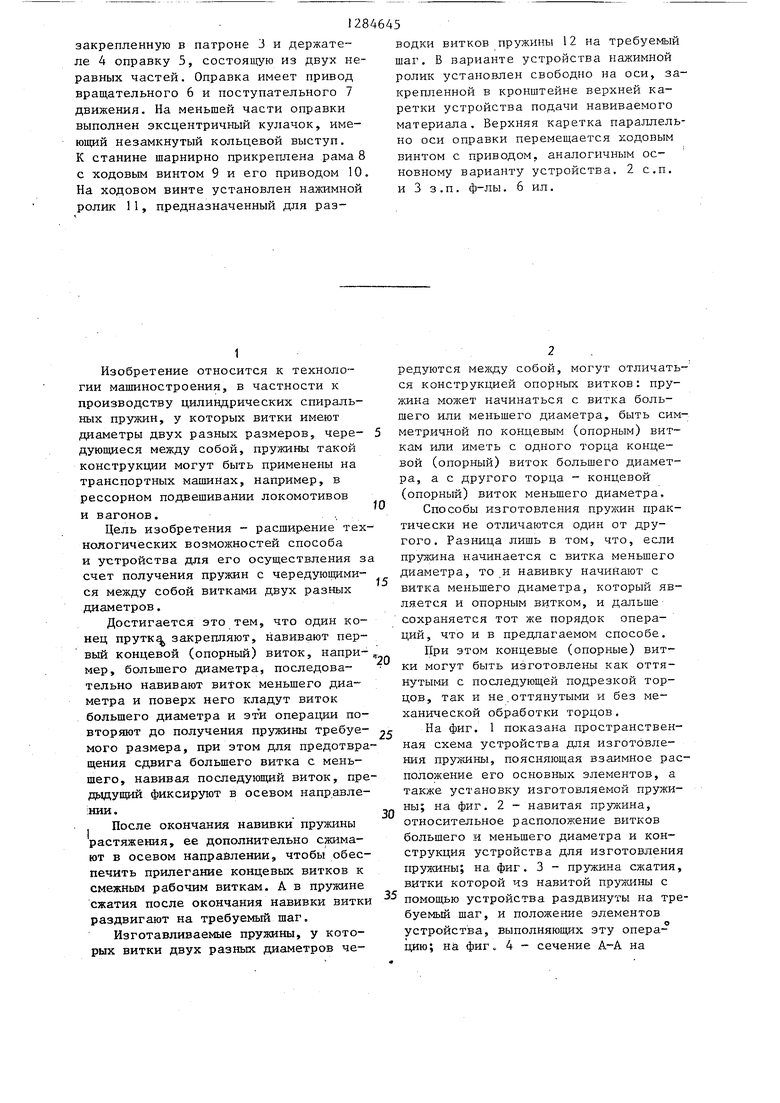

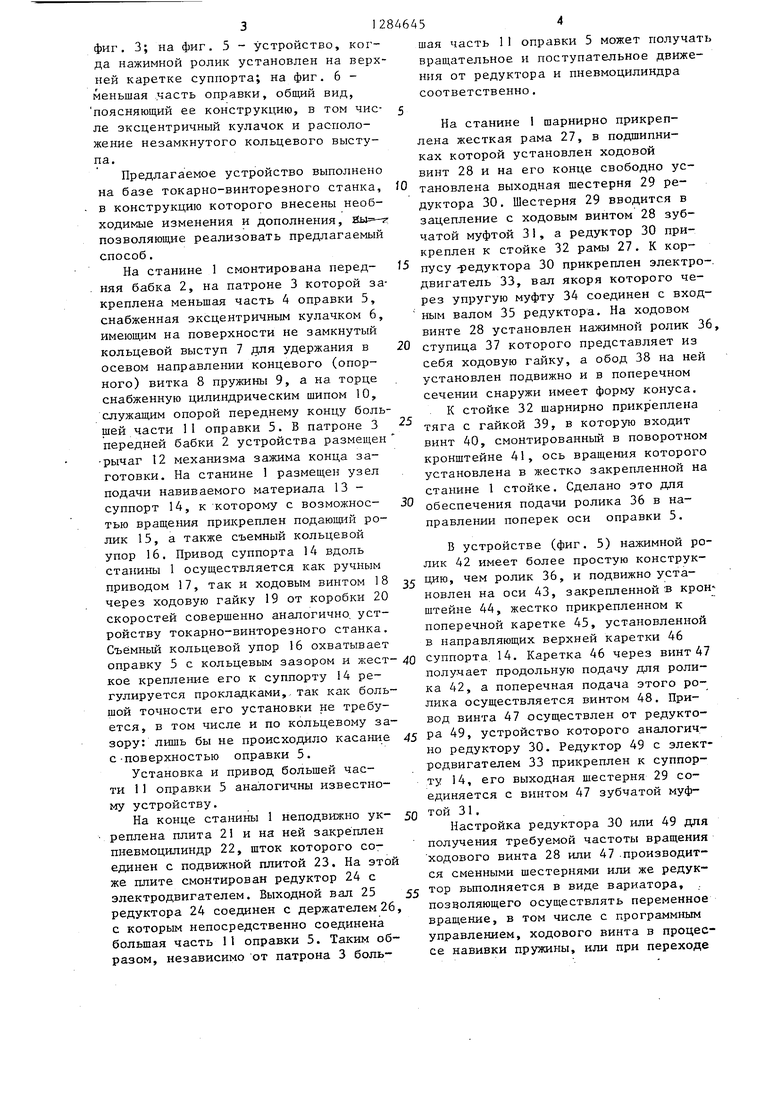

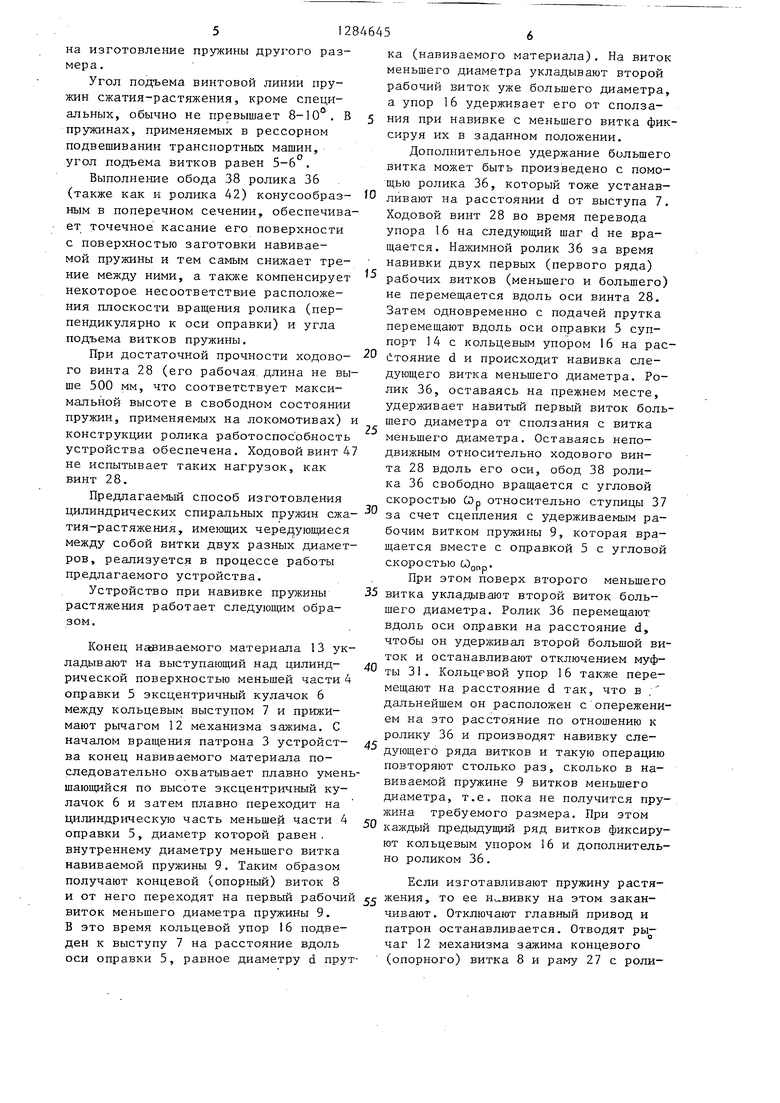

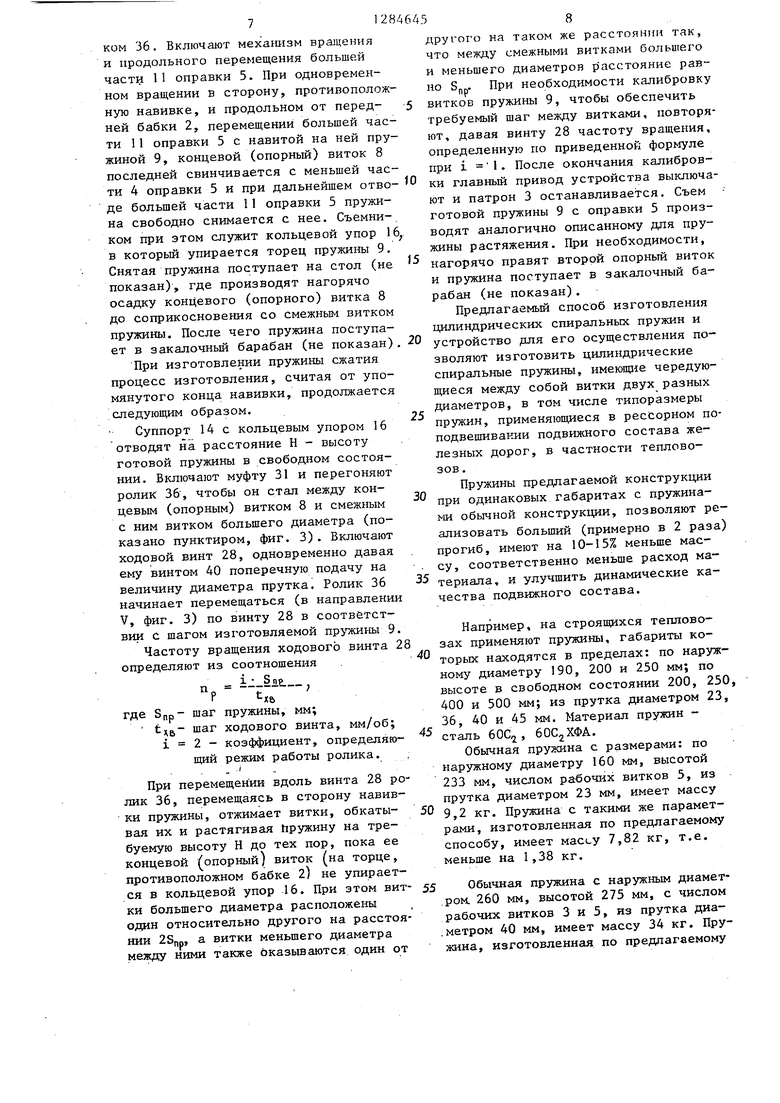

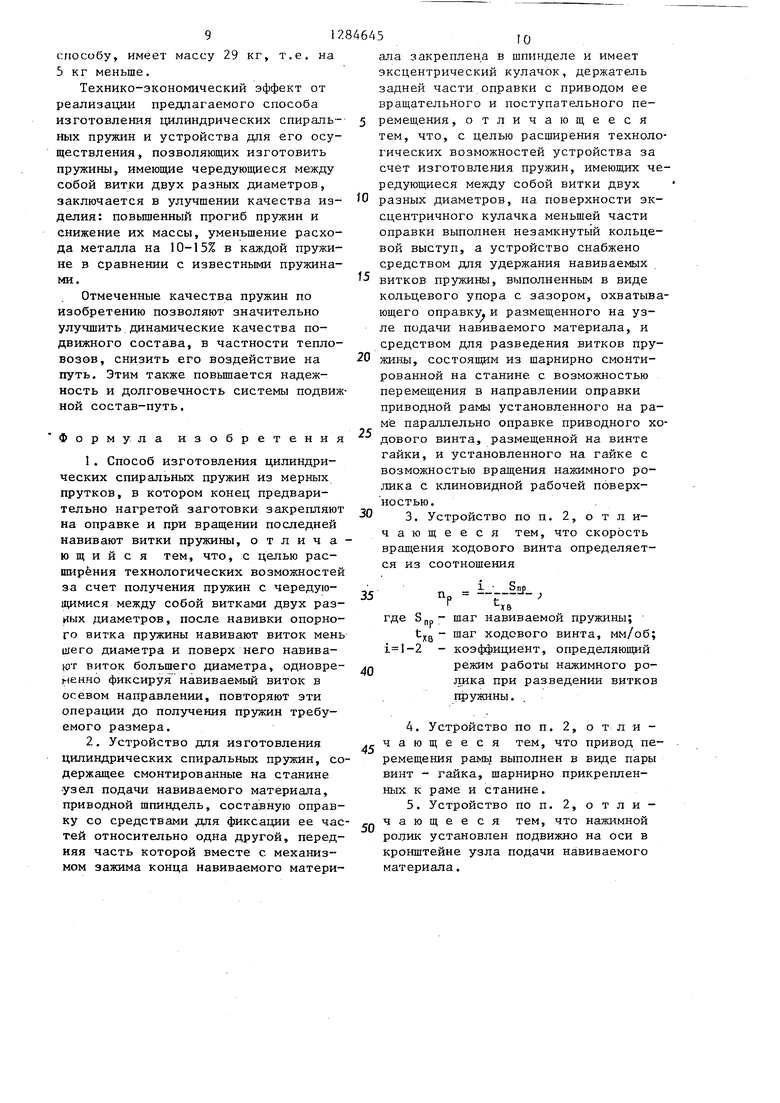

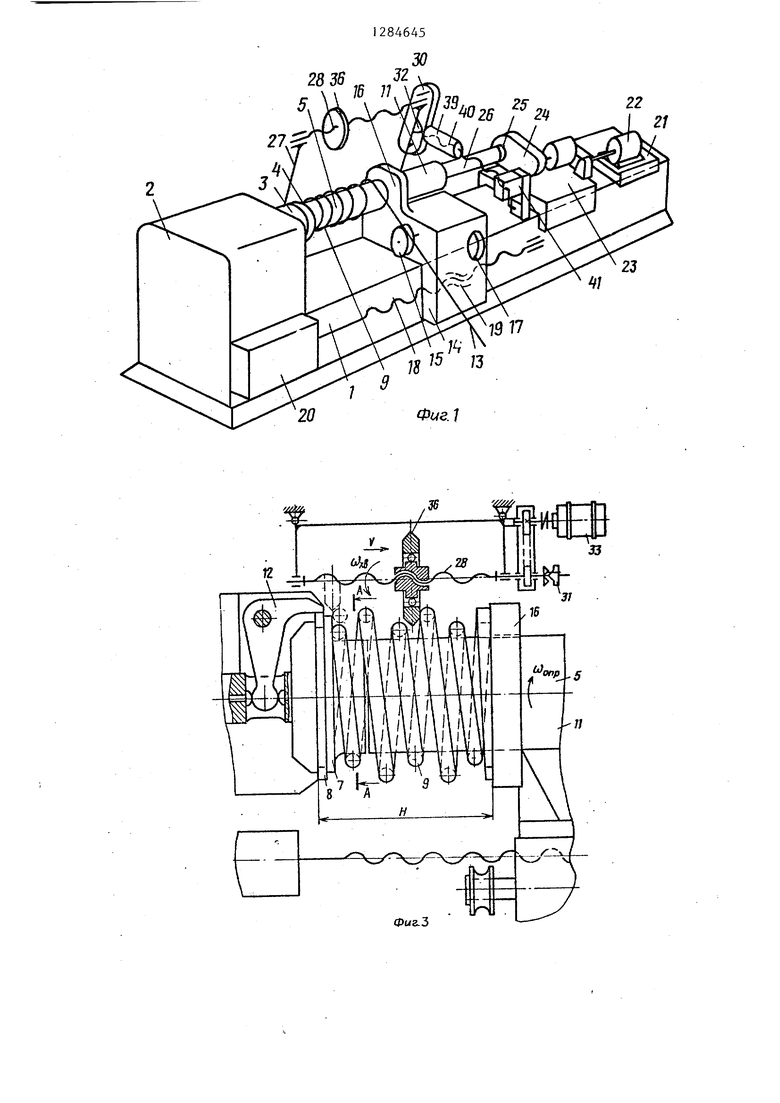

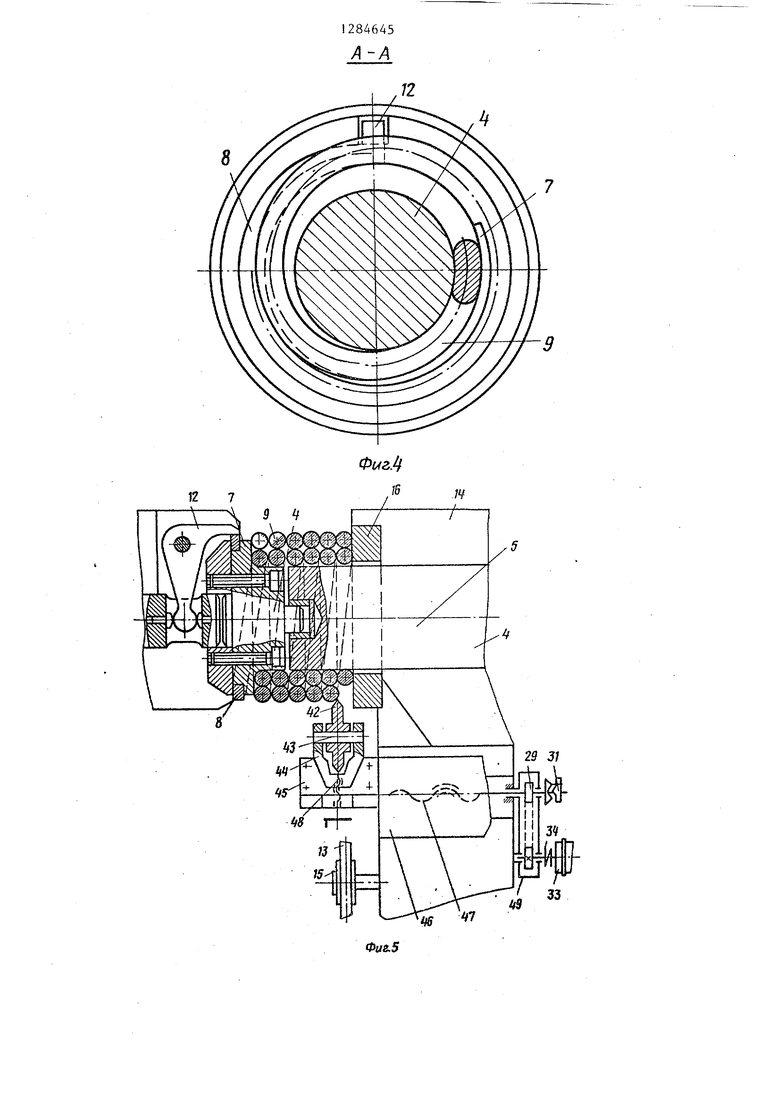

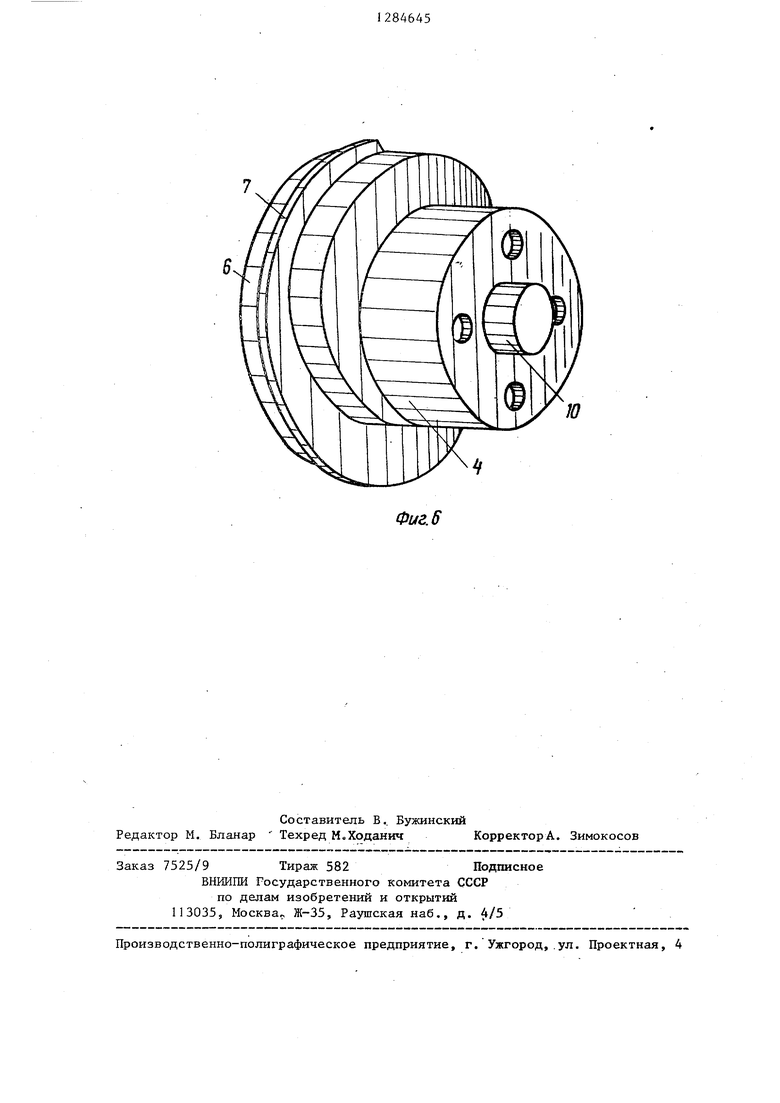

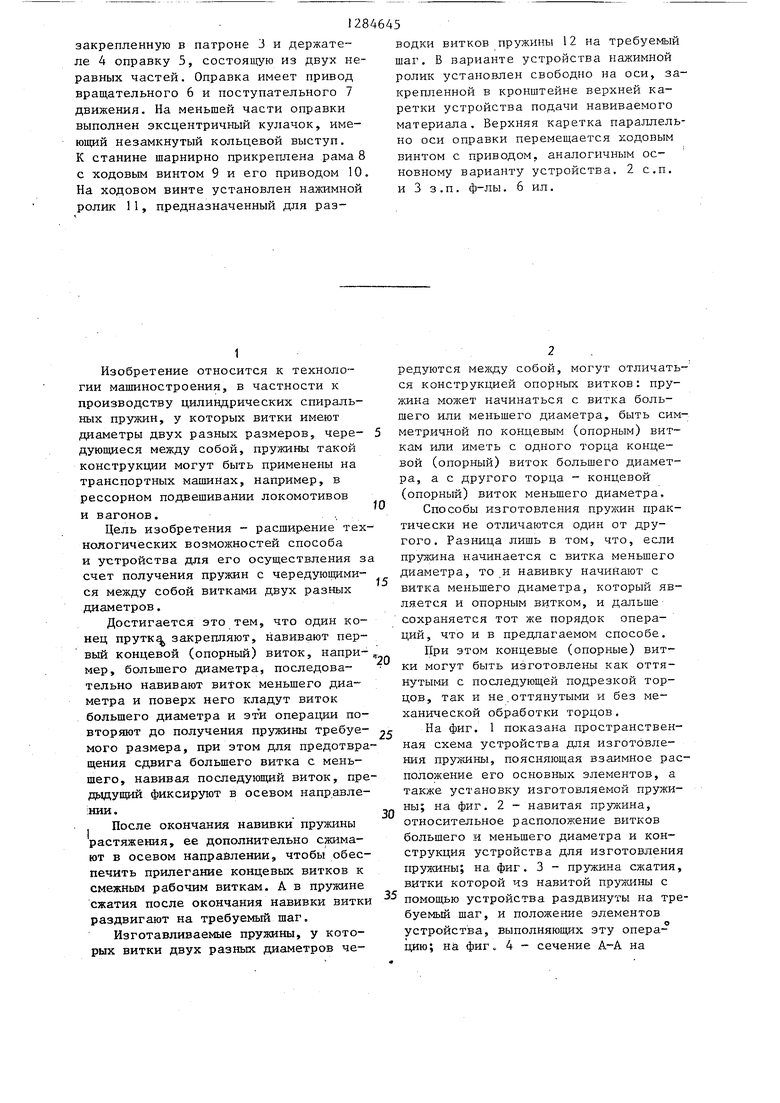

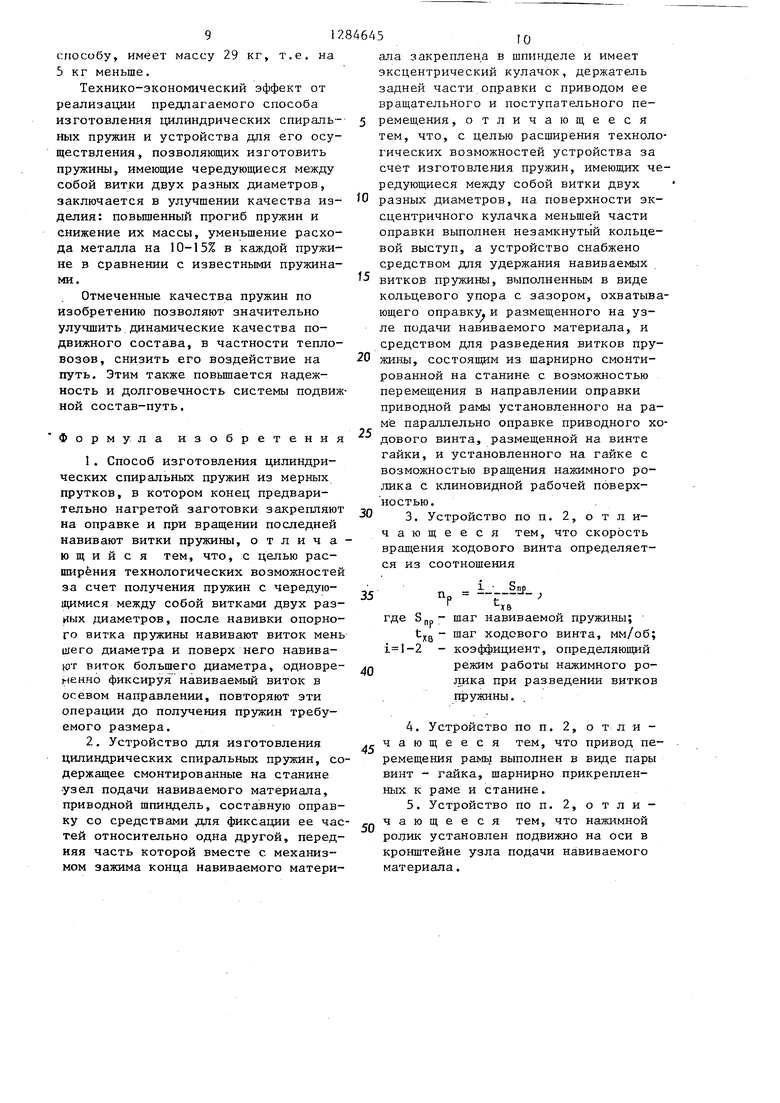

На фиг. 1 показана пространственная схема устройства для изготовления пружины, поясняющая взаимное расположение его основных элементов, а также установку изготовляемой пружины; на фиг, 2 - навитая пружина, относительное расположение витков большего и меньшего диаметра и конструкция устройства для изготовления пружины; на фиг. 3 - пружина сжатия, витки которой 43 навитой пружины с помощью устройства раздвинуты на требуемый шаг, и положение элементов устройства, выполняющих эту опера- цию; на фиг о 4 - сечение А-А на

фиг, 3; на фиг. 5 - устройство, когда нажимной ролик установлен на верхней каретке супнорта; на фиг. 6 - меньшая часть оправки, общий вид, поясняющий ее конструкцию, в том числе эксцентричный кулачок и расположение незамкнутого кольцевого выступа.

Предлагаемое устройство выполнено на базе токарно-винторезного станка, в конструкцию которого внесены необходимые изменения и дополнения, позволяющие реализовать предлагаемый способ.

На станине 1 смонтирована перед- . няя бабка 2, на патроне 3 которой закреплена меньщая часть 4 оправки 5, снабженная эксцентричным кулачком 6, имеющим на поверхности не замкнутый кольцевой выступ 7 для удержания в осевом направлении концевого (опорного) витка 8 пружины 9, а на торце снабженную цилиндрическим шипом Ю, служащим опорой переднему концу большей части 11 оправки 5. В патроне 3 передней бабки 2 устройства размещен -рычаг 12 механизма зажима конца заготовки. На станине 1 размещен узел подачи навиваемого материала 13 - суппорт 14, к которому с возможностью вращения прикреплен пoдaющ iй ролик 15, а также съемный кольцевой упор 16. Привод суппорта 14 вдоль ста15ины 1 осуществляется как ручным приводом 17, так и ходовым винтом 18 через ходовую гайку 19 от коробки 20 скоростей совершенно аналогично, устройству токарно-винторезного станка. Съемный кольцевой упор 16 охватывает

Ш

шая часть 11 оправки 5 может получат вращательное и поступательное движения от редуктора и пневмоцилиндра соответственно.

На станине 1 шарнирно прикреплена жесткая рама 27, в подшипниках которой установлен ходовой винт 28 и на его конце свободно установлена выходная шестерня 29 редуктора 30. Шестерня 29 вводится в зацепление с ходовым винтом 28 зубчатой муфтой 31, а редуктор 30 прикреплен к стойке 32 рамы 27. К кор- 5 пусу -редуктора 30 прикреплен электродвигатель 33, вал якоря которого через упругую муфту 34 соединен с вход- ным валом 35 редуктора. На ходовом винте 28 установлен нажимной ролик 36 ступица 37 которого представляет из себя ходовую гайку, а обод 38 на ней установлен подвижно и в поперечном сечении снаружи имеет форму конуса.

К стойке 32 шарнирно прикр еплена тяга с гайкой 39, в которую входит винт 40, смонтированный в поворотном кронштейне 41, ось вращения которого установлена в жестко закрепленной на станине 1 стойке. Сделано это для обеспечения подачи ролика 36 в направлении поперек оси оправки 5.

20

25

30

В устройстве (фиг. 5) нажимной ролик 42 имеет более простую конструк- о цию, чем ролик 36, и подвижно установлен на оси 43, закрепленной В крон щтейне 44, жестко прикрепленном к поперечной каретке 45, установленной в направляющих верхней каретки 46

оправку 5 с кольцевым зазором и жест-40 суппорта 14. Каретка 46 через винт 47 кое крепление его к суппорту 14 ре- получает продольную подачу для роли- гулируется прокладками, так как боль- ка 42, а поперечная подача этого ро- шой точности его установки не требуется, в том числе и по кольцевому залика осуществляется винтом 48. Привод винта 47 осуществлен от редукто50

зору: лишь бы не происходило касание 45 Р устройство которого аналогично редуктору 30. Редуктор 49 с электродвигателем 33 прикреплен к суппорту 14, его выходная шестерня 29 соединяется с винтом 47 зубчатой муфтой 31.

Настройка редуктора 30 или 49 для получения требуемой частоты вращения ходового винта 28 или 47 производится сменными шестернями или же редуктор выполняется в виде вариатора, позволяющего осуществлять переменное вращение, в том числе с программным управлением, ходового винта в процессе навивки пружины, или при переходе

с-поверхностью оправки 5.

Установка и привод большей части 11 оправки 5 аналогичны известному устройству.

На конце станины 1 неподвижно укреплена плита 21 и на ней закреплен пневмоцилиндр 22, шток которого соединен с подвижной плитой 23. На этой же плите смонтирован редуктор 24 с электродвигателем. Выходной вал 25 55 редуктора 24 соединен с держателем 26, с которьш непосредственно соединена большая часть 11 оправки 5. Таким образом, независимо от патрона 3 боль

шая часть 11 оправки 5 может получать вращательное и поступательное движения от редуктора и пневмоцилиндра соответственно.

На станине 1 шарнирно прикреплена жесткая рама 27, в подшипниках которой установлен ходовой винт 28 и на его конце свободно установлена выходная шестерня 29 редуктора 30. Шестерня 29 вводится в зацепление с ходовым винтом 28 зубчатой муфтой 31, а редуктор 30 прикреплен к стойке 32 рамы 27. К кор- 5 пусу -редуктора 30 прикреплен электро, двигатель 33, вал якоря которого через упругую муфту 34 соединен с вход- ным валом 35 редуктора. На ходовом винте 28 установлен нажимной ролик 36, ступица 37 которого представляет из себя ходовую гайку, а обод 38 на ней установлен подвижно и в поперечном сечении снаружи имеет форму конуса.

К стойке 32 шарнирно прикр еплена тяга с гайкой 39, в которую входит винт 40, смонтированный в поворотном кронштейне 41, ось вращения которого установлена в жестко закрепленной на станине 1 стойке. Сделано это для обеспечения подачи ролика 36 в направлении поперек оси оправки 5.

0

5

0

В устройстве (фиг. 5) нажимной ролик 42 имеет более простую конструк- о цию, чем ролик 36, и подвижно установлен на оси 43, закрепленной В крон щтейне 44, жестко прикрепленном к поперечной каретке 45, установленной в направляющих верхней каретки 46

суппорта 14. Каретка 46 через винт 47 получает продольную подачу для роли- ка 42, а поперечная подача этого ро-

лика осуществляется винтом 48. Привод винта 47 осуществлен от редукто50

45

55

5128А6456

на изготовление пружины другого раз-ка (навиваемого материала). На виток

мера. меньшего диаметра укладывают второй

Угол подъема винтовой линии пру-рабочий виток уже большего диаметра,

жин сжатия-растяжения, кроме специ-а упор 16 удерживает его от сползаальных, обычно не превышает 8-10°. В 5ния при навивке с меньшего витка фикпружинах, применяемых в рессорномсируя их в заданном положении, подвешивании транспортных машин.Дополнительное удержание большего

угол подъема витков равен 5-6 .витка может быть произведено с помоВыполнение обода 38 ролика 36щью ролика 36, который тоже устанав- (также как и ролика 42) конусообраз- 0ливают на расстоянии d от выступа 7. ным в поперечном сечении, обеспечива-Ходовой винт 28 во время перевода ВТ точечное касание его поверхностиупора 16 на следующий шаг d не вра- с поверхностью заготовки навивае-щается. Нажимной ролик 36 за время мой пружины и тем самым снижает тре- навивки двух первых (первого ряда) ние между ними, а также компенсирует рабочих витков (меньшего и большего) некоторое несоответствие расположе-не перемещается вдоль оси винта 28. ния плоскости вращения ролика (пер-Затем одновременно с подачей прутка пендикулярно к оси оправки) и углаперемещают вдоль оси оправки 5 суп- подъема витков пружины.порт 14 с кольцевым упором 16 на расПри достаточной прочности кодово- 20(Стояние d и происходит навивка сле- го винта 28 (его рабочая, длина не вы-дующего витка меньшего диаметра. Ро- ше 500 мм, что соответствует макси-лик 36, оставаясь на прежнем месте, мальной высоте в свободном состоянииудерживает навитьш первый виток боль- пружин, применяемь х на локомотивах) ишего диаметра от сползания с витка конструкции ролика работоспособностьменьшего диаметра. Оставаясь непо- устройства обеспечена. Ходовой винт 47движным относительно ходового вин- не испытывает таких нагрузок, какта 28 вдоль его оси, обод 38 роли- винт 28.ка 36 свободно вращается с угловой

Предлагаемый способ изготовленияскоростью On относительно ступицы 37

1П

цилиндрических спиральных пружин ежа-- за счет сцепления с удерживаемым ратин-растяжения, имеющих чередующеесябочим витком пружины 9, которая вра- между собой витки двух разных диамет-щается вместе с оправкой 5 с угловой ров, реализуется в процессе работыскоростью cOgrip- предлагаемого устройства.. При этом поверх второго меньшего

Устройство при навивке пружины35 витка укладывают второй виток боль- растяжения работает следующим обра-шего диаметра. Ролик 36 перемещают зом.вдоль оси оправки на расстояние d,

чтобы он удерживал второй большой виКонец навиваемого материала 13 ук-,

t- - останавливают отключением муф-

ладьшают на выступающий над цилинд-40 ы 31. Кольцевой упор 16 также пере- рической поверхностью меньшей части 4 расстояние d так, что в - оправки 5 эксцентричный кулачок 6 дальнейшем он расположен с опережени- между кольцевым выступом 7 и прижи- расстояние по отношению к мают рычагом 12 механизма зажима. С 6 и производят навивку еленачалом вращения патрона 3 устроист-45

х-ч дующего ряда витков и такую операцию

ва конец навиваемого материала по- повторяют столько раз, сколько в на- следовательно охватывает плавно умень- „ „

виваемои пружине 9 витков меньшего

шающийся по высоте эксцентричный f диаметра, т.е. пока не получится прулачок 6 и затем плавно переходит на требуемого размера. При этом цилиндрическую часть меньшей части 4 50 каждый предыдущий ряд витков фиксиру- оправки 5, диаметр которой равен..,

ют кольцевым упором 1 о и дополнительвнутреннему диаметру меньшего витка роликом 36. навиваемой пружины 9. Таким образом

получают концевой (опорный) виток 8 Если изготавливают пружину растя- и от него переходят на первый рабочий 55 жения, то ее н вивку на этом закан- виток меньшего диаметра пружины 9. чивают. Отключают главный привод и В это время кольцевой упор 16 подве- патрон останавливается. Отводят ры- ден к выступу 7 на расстояние вдоль чаг 12 механизма зажима концевого оси оправки 5, равное диаметру d прут- (опорного) витка 8 и раму 27 с роли

712

ком 36. Включают меха1шзм вра цения и продольного перемещения большей 4acTij 11 оправки 5. При одновременном вращении в сторону, противоположную навивке, и продольном от перед- ней бабки 2, перемещении большей части 11 оправки 5 с навитой на ней пружиной 9, концевой (опорный) виток 8 последней свинчивается с меньшей части 4 оправки 5 и при дальнейшем отво де большей части 11 оправки 5 пружина свободно снимается с нее. Съемником при этом служит кольцевой упор 1 в который упирается торец пружины 9, Снятая пружина поступает на стол (не показан), где производят нагорячо осадку концевого (опорного) витка 8 до соприкосновения со смежным витком пружины. После чего пружина поступает в закалочньш барабан (не показан)

При изготовлении пружины сжатия процесс изготовления, считая от упомянутого конца навивки, продолжается следующим образом.

Суппорт 14 с кольцевым упором 16 отводят на расстояние Н - высоту готовой пружины в свободном состоянии. Включают муфту 31 и перегоняют ролик 36, чтобы он стал между концевым (опорным) витком 8 и смежным с ним витком большего диаметра (показано пунктиром, фиг. 3). Включают ходовой винт 28, одновременно давая ему винтом 40 поперечную подачу на величину диаметра прутка. Ролик 36 начинает перемещаться (в направлении V, фиг. 3) по винту 28 в соответствии с шагом изготовляемой пружины 9.

Частоту вращения ходового винта 2 определяют из соотношения i .S де.,

п„

де

S пр

t.6i

-Х6

шаг пружины, мм; шаг ходового винта, мм/об; 2 - коэффициент, определяющий режим работы ролика.

При перемещении вдоль винта 28 ролик 36, перемещаясь в сторону навив

ки пружины, отжимает витки, обкатывая их и растягивая йружину на требуемую высоту Н до тех пор, пока ее

концевой (опорный) виток (на торце,

противоположном бабке 2) не упирается в кольцевой упор 16. При этом вит- ки большего диаметра расположены один относительно другого на расстоянии , а витки меньшего диаметра между ними также оказываются один от

15

645

5 0

0

5

0

5

8

другого на таком же расстоянии так, что между смежными витками большего и меньшего диаметров расстояние равно 8„р. При необходимости калибровку витков пружины 9, чтобы обеспечить требуемый шаг между витками, повторяют, давая винту 28 частоту вращения, определенную по приведенной формуле при i 1. После окончания калибровки главный привод устройства выключают и патрон 3 останавливается. Съем готовой пружины 9 с оправки 5 производят аналогично описанному для пружины растяжения. При необходимости, нагорячо правят второй опорный виток и пружина поступает в закалочный барабан (не показан).

Предлагаемьш способ изготовления цилиндрических спиральных пружин и устройство для его осуществления позволяют изготовить цилиндрические спиральные пружины, имеющие чередующиеся между собой витки двух разных диаметров, в том числе типоразмеры пружин, применяющиеся в рессорном по- подвешивании подвижного состава железных дорог, в частности тепловозов .

Пружины предлагаемой конструкции при одинаковых габаритах с пружинами обычной конструкции, позволяют реализовать больший (примерно в 2 раза) прогиб, имеют на 10-15% меньше массу, соответственно меньше расход материала, и улучшить динамические качества подвижного состава.

0

5

0

5

Например, на строящихся тепловозах применяют пружины, габариты которых находятся в пределах: по наружному диаметру 190, 200 и 250 мм; по высоте в свободном состоянии 200, 250, 400 и 500 мм; из прутка диаметром 23, 36, 40 и 45 мм. Материал пружин - сталь 60С,

г

.

Обычная пружина с размерами: по наружному диаметру 160 мм, высотой 233 мм, числом рабочих витков 5, из прутка диаметром 23 мм, имеет массу 9,2 кг. Пружина с такими же параметрами, изготовленная по предлагаемому способу, имеет массу 7,82 кг, т.е. меньше на 1,38 кг.

Обычная пружина с наружным диамет- ром. 260 мм, высотой 275 мм, с числом рабочих витков 3 и 5, из прутка диаметром 40 мм, имеет массу 34 кг. Пружина, изготовленная по предлагаемому

способу, имеет массу 29 кг, т.е. на 5 кг меньше.

Технико-экономический эффект от реализации предлагаемого способа изготовления гщлиндрических спиральных прзгжин и устройства для его осуществления, позволяющих изготовить пружины, имеющие чередующиеся между собой витки двух разных диаметров, заключается в улучшении качества изделия: повышенный прогиб пружин и снижение их массы, уменьшение расхода металла на 10-15% в каждой пружине в сравнении с известными пружинами.

Отмеченные качества пружин по изобретению позволяют значительно улучшить динамические качества подвижного составаJ в частности тепловозов, снизить его воздействие на путь. Этим также повышается надежность и долговечность системы подвижной состав-путь.

формула изобретения

1.Способ изготовления цилиндрических спиральных пружин из мерных Прутков, в котором конец предварительно нагретой заготовки закрепляют на оправке и при вращении последней навивают витки пружины, отличающийся тем, что, с целью расширения технологических возможностей за счет получения пружин с чередующимися между собой витками двух разных диаметров, после навивки опорного витка пружины навивают виток мень шего диаметра и поверх него навивают виток большего диаметра, одновре- ненно фиксируя навиваемый виток в осевом направлении, повторяют эти операции до получения пружин требуемого размера.

2.Устройство для изготовления цилиндрических спиральных пружин, содержащее смонтированные на станине узел подачи навиваемого материала, приводной шпиндель, составную оправку со средствами для фиксации ее частей относительно одна другой, передняя часть которой вместе с механизмом зажима конца навиваемого матери

5

0

5

0

ала закреплена в шпинделе и имеет эксцентрический кулачок, держатель задней части оправки с приводом ее вращательного и поступательного перемещения, отличающееся тем, что, с целью расширения технологических возможностей устройства за счет изготовления пружин, имеющих чередующиеся между собой витки двух разных диаметров, на поверхности эксцентричного кулачка меньшей части оправки выполнен незамкнутый кольцевой выступ, а устройство снабжено средством для удержания навиваемых витков пружины, выполненным в виде кольцевого упора с зазором, охватывающего оправку, и размещенного на узле подачи навиваемого материала, и средством для разведения витков пружины, состоящим из шарнирно смонтированной на станине с возможностью перемещения в направлении оправки приводной рамы установленного на раме параллельно оправке приводного ходового винта, размещенной на винте гайки, и установленного на гайке с возможностью вращения нажимного ролика с клиновидной рабочей поверхностью.

3. Устройство по п. 2, о т л и- чающееся тем, что скорость вращения ходового винта определяется из соотношения

Пр

Siip

хй

где S|, - шаг навиваемой пружины;

-хв шаг ходового винта, мм/об; коэффициент, определяюш;ий режим работы нажимного ролика при разведении витков пружины.

45

50

4.Устройство по п. 2, отличающееся тем, что привод перемещения рамь выполнен в виде пары винт - гайка, шарнирно прикрепленных к раме и станине.

5.Устройство по п. 2, отличающееся тем, что нажимной ролик установлен подвижно на оси в кронштейне узла подачи навиваемого материала.

20

22

21

1

23

;у 15 /3

ФиеЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления цилиндрических спиральных пружин | 1986 |

|

SU1319987A1 |

| Станок для горячей навивки пружин | 1989 |

|

SU1667999A1 |

| УСТРОЙСТВО ДЛЯ НАВИВКИ ПРУЖИН ПРЕИМУЩЕСТВЕННО С МАЛЫМ ИНДЕКСОМ | 1990 |

|

RU2010652C1 |

| Устройство для навивки цилиндрических пружин с переменным шагом | 1983 |

|

SU1650310A1 |

| Устройство для навивки цилиндрических пружин с переменным щагом | 1986 |

|

SU1787631A1 |

| АВТОМАТ ДЛЯ ГОРЯЧЕЙ НАВИВКИ ПРУЖИН | 1967 |

|

SU202062A1 |

| УСТРОЙСТВО для БЕССТУПЕНЧАТОГО РЕГУЛИРОВАНИЯ | 1967 |

|

SU194748A1 |

| Устройство для навивки цилиндрических пружин с переменным шагом | 1985 |

|

SU1726096A1 |

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU536871A1 |

| Устройство для навивки пружин | 1980 |

|

SU961830A1 |

Изобретение относится к производству цилиндрических спиральных пружин и позволяет расширить-технические возможности. Для реализации способа конец навиваемого материала закрепляют на оправке и при вращении последней навивают опорный виток, после чего навивают виток меньшего диаметра, на который укладывают виток большего диаметра, и эти операции повторяют до получения пружины требуемого размера, при этом для предотвращения сдвига витков, навивая последующий виток, предьщущий фиксируют в осевом направлении. Уст- ройство для осуществления способа со- держит смонтированные на станине I узел подачи навиваемого материала 2, о ф с ю 00 i4 «35 4 СД

ФиаЗ

1284645

т

ю

Фиг. 6

| Устройство для навивки пружин | 1980 |

|

SU961830A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-01-23—Публикация

1985-08-16—Подача