(54) СТАНСЖ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления из полосы изделий с винтовыми ребрами | 1990 |

|

SU1754273A1 |

| Устройство для изготовления теплоизоляционных цилиндров | 1980 |

|

SU927505A1 |

| Устройство для непрерывной навивки спиралей | 1989 |

|

SU1761340A1 |

| РУКАВ, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2007654C1 |

| Устройство для навивки пружин | 1979 |

|

SU820987A1 |

| Станок для изготовления арматурных каркасов и железобетонных труб | 1976 |

|

SU613060A1 |

| Устройство для изготовления плоской спиральной пружины | 1973 |

|

SU547259A1 |

| Способ формирования окружного армирования цельнотянутого полого изделия, способ получения армированной полимерной трубы (варианты) и устройства для осуществления указанных способов | 2016 |

|

RU2626039C1 |

| Станок для навивки из волнистой проволоки спиралей-змеек для замков-застежек "молния" | 1944 |

|

SU65968A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2452887C2 |

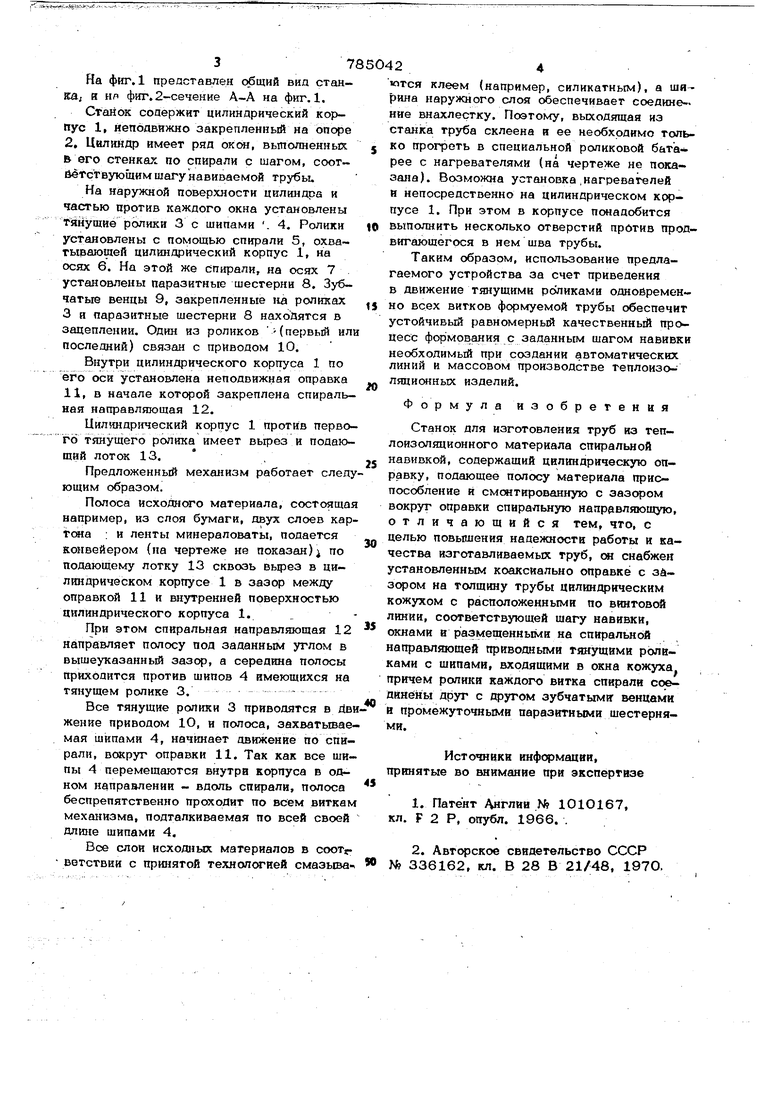

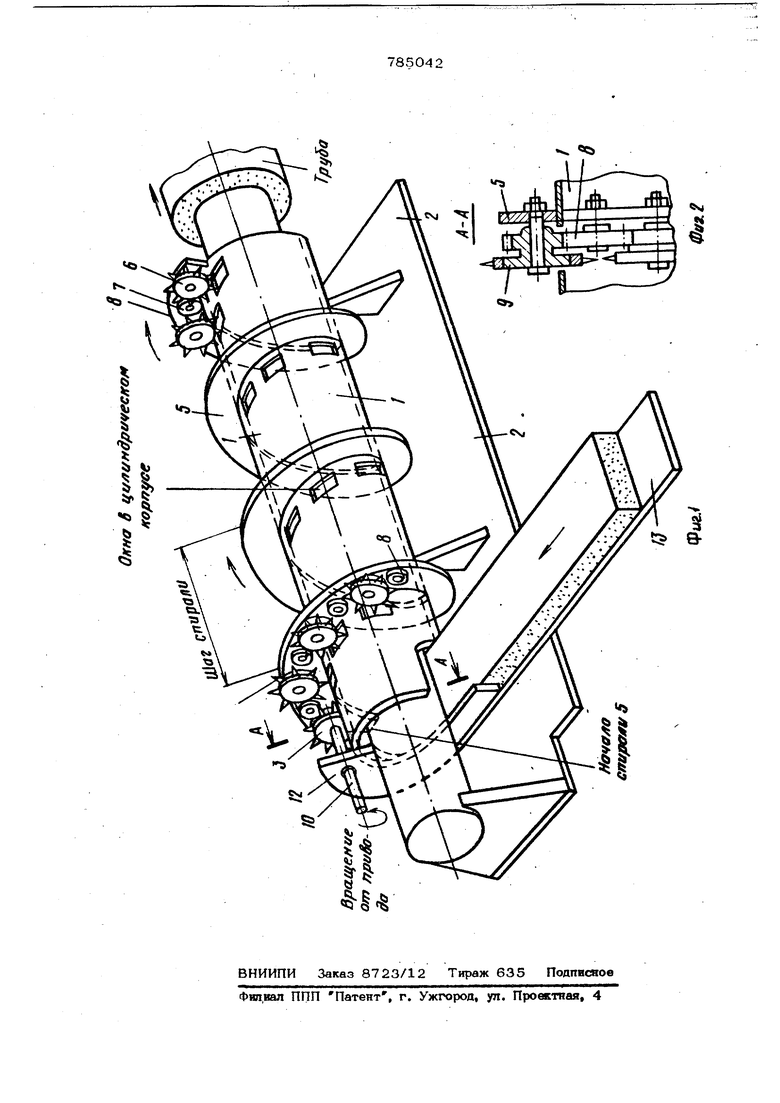

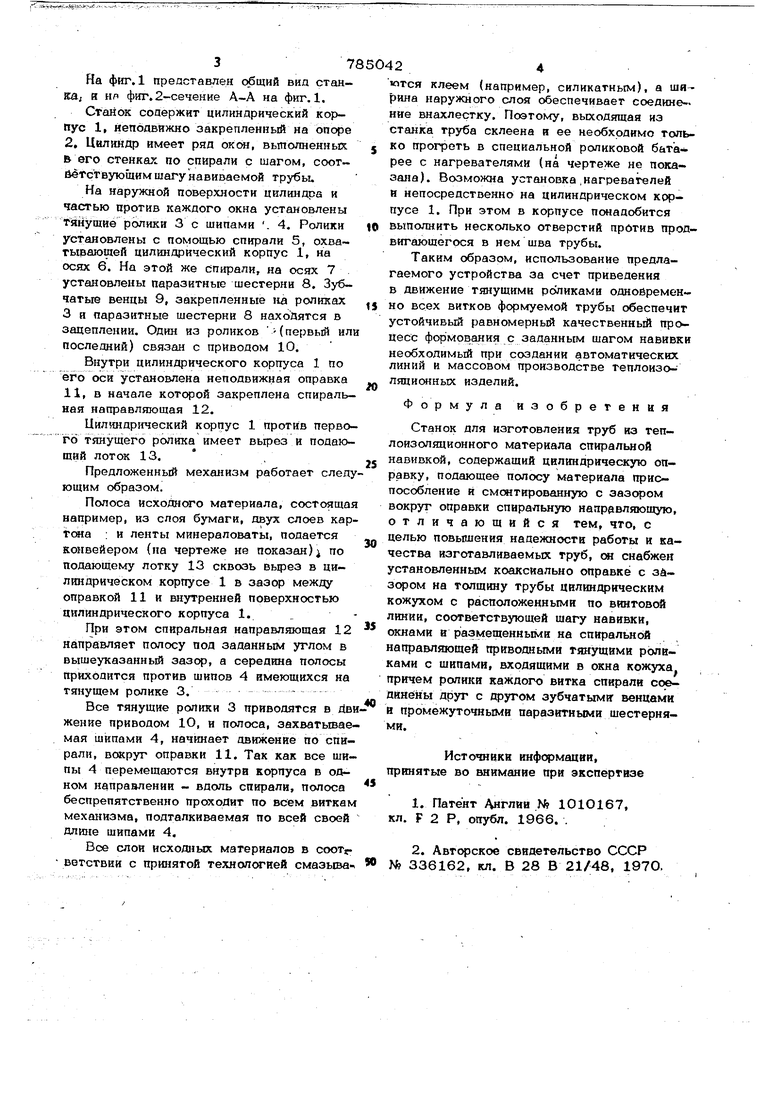

Изобретение может быть использовано в промьпиленности строительных материалов для изготовления теплоизоляционных труб из минераловатных и других волокнистых материалов с покрытием картоном и бумагой. Известен стансж для изготовления труб чатых элементов из минерального или стеклянного способом спирвлыкА навивки, содержащий вращающуюся опра ку, подающее полосу материала приспособ ление и уплотняющий рабочей орган ;L|. Наиболее близким из известных являет ся станок, содержащий неподвижную цв линдрическую оправку, подающее полосу материала приспособление в виде установленных под углом к оси трубы тааспортвров и смонтированную с зазором вокруг оправки спиральную Направляющую . Недостатком известных станков являет ся неустойчивость процесса навивки, т.к. приводится в движение только первый виток спирали, а далее труба продвигается за счет набегающих сзади витков, что пр водит к заеданшо и выпучиванию навиваемся трубы, а также к расклейванюо шва« Целыо изобретения является повышение нааежнос:1ги работы станка и качества вэготавливаемых труб. Достшаегся эта цель тем, что станок яле взгоговления груб нз теплоизоляционного материала,содержащий цилиндрическую ощтшсу подающее полосу материала приспособление и смонтированную с зазором вокруг оправки спиральную направляющую скабжен установленным коакснально оправке с зазором на толщину трубы цилиндрическнм кожухом с расположенными на вингов Л1шин, соответствующей щагу навивки, окнами в размещенными на спиральной направлшощей приво/шымв тянущими роликамй с шипами, входящими в окна кожуха, причем ролике каждого витка спирали сое оинены друг с другом зубчатыми венцами и промежуточными паразитными шестерЯями. На фиг. 1 представлен общий вид станKus я ИР фиг.2-сеченке А-А на фиг, 1. Станок сопержнт цилиндрический корпус 1, неподвижно закрепленный на опоре 2, Цилиндр имеет ряд окс«, вьтолненных & его стенках по спирали с шагом, соот йетствующим шагу навиваемой трубы. На наружной поверхности цилиндра и частью против каждого окна установлены тянущие ролики 3с шипами . 4. Ролики установлены с помощью спирали 5, охватывающей цилиндрический корпус 1, на осяк 6. На этой же спирали, на осях 7 установлены паразитные шестерни 8. Зубчатые венцы 9, закрепленные на роликах 3 и паразитные шестерни 8 находятся в зацеплении. Один из роликов -(первый или последний) связан с приводом 10. Внутри цилиндрического корпуса 1 по его оси установлена неподвижная оправка 11, в начале которой закреплена спиральная направляющая 12. Цилиндрггческий корпус 1 против первого тянущего ролика имеет вырез и подающий лоток 13. Предложенный механизм работает следу ющим образом. Полоса исходнсго материала, состоящая например, из слоя бумаги, двух слоев кар тона : и ленты минераловаты, подается конвейером (на чертеже не показан); по подающему лотку 13 сквозь вырез в цилиндрическом корпусе 1 в зазор между оправкой 11 и внутренней поверхностью цилиндрического корпуса 1.. При этом спиральная направляющая 12 направляет полосу под заданным углом в вышеуказанный зазор, а середина полосы Приходится против шипов 4 имеющихся на тянущем ролике 3. Все тянущие ролики 3 приводятся в Дв жение приводом Ю, и полоса, захватывае мая шипами 4, начинает движение по спирали, всжруг оправки 11. Так как все щипы 4 перемещаются внутри корпуса в одном направлении - вдоль спирали, полоса беспрепятственно проходит по всем виткам механизма, подталкиваемая по всей своей длине щнпами 4. Все слои исходных материалов в соот ввтствии с принятой технологией смазыва вдтся клеем (например, силикатным), а ширина наружного слоя обеспечивает соединение внахлестку. Поэтому, вькодящая из станка труба склеена и ее необходимо только прогреть в специальной роликовой батарее с нагревателями (на чертеже не показана). Возможна установка .нагревателей и непосредственно на цилиндрическом корпусе 1. При этом в корпусе понадобится выполнить несколько отверстий против продвигающегося в нем шва трубы. Таким образом, использование предлагаемого устройства за счет приведения в движение тянущими роликами однойременно всех витков формуемой трубы обеспечит устойчивый равномерный качественный процесс формования с заданным шагом навивки необходимый при создании автоматических линий и массовом производстве теплоизоляционных изделий. Формула изобретения Станок для изготовления труб из теплоизоляционного материала спиральной навивкой, содержащий цилиндрическую оправку, подающее полосу материала приспособление я смсятированную с зазором вокруг оправки спиральную направляющую, отличающийся тем, что, с целью повышения надежности работы и качества изготавливаемых труб, ак снабжен установленным коаксиально оправке с зйзором на толщину трубы цилиндрическим кожухом с расположенными по винтовой линии, соответствующей шагу навивки, окнами и размещенными на спиральной направляющей гфиводными тянущими роликами с шипами, входящими в окна кожуха причем ролики каждого витка спирали соеДйн«гнЫ друг с щэугом зубчатым венцами и промежуточными паразитными шестернями., Источники информации, принятые во внимание при экспертизе 1.Патент Англии № 101О167, кл. F 2 Р, опубл. 1966. . 2.Авторское свидетельство СССР № 336162, кл. В 28 В 21/48, 1970.

Авторы

Даты

1980-12-07—Публикация

1978-06-21—Подача