Изобретение относится к области медицины, конкретно к травматологии и ортопедии, и может быть использовано при нанесении покрытий на металлические имплантаты.

Известен способ получения кальцийфосфатного порошка из костного материала животного происхождения путем термической обработки костного материала, дробления, тонкого помола, разделения полученного порошка на частицы нужных размеров и очистки от примесей (1, 2).

Однако известный способ не позволяет получить покрытия разной биологической активности.

Задачей предлагаемого изобретения является получение кальцийфосфатного порошка, обладающего разной биологической активностью.

Поставленная задача осуществляется путем термической обработки костного материала, дробления, тонкого помола, очистки от примесей и разделения полученного порошка на частицы нужных размеров, причем полученный порошок делят на фракции, которые при нанесении на имплантаты обладают регулируемой биологической активностью. При размерах фракции 10-150 мкм и (или) более 450 мкм при нанесении на имплантаты получают активность, стимулирующую рост соединительной ткани, при размерах фракции 151-250 мкм и (или) 351-450 мкм получают остеокондуктивную активность, при размерах фракции 251-350 мкм получают остеоиндуктивную активность.

Сущность способа заключается в следующем.

Как известно, основным минеральным компонентом кости является гидроксиапатит. Кроме того, содержится ряд примесей, таких как карбонаты (6%), цитраты (1%), натрий (0,7%), а также следы фтора.

Термическая обработка костного материала при температуре 50-1100°С способствует удалению из него летучих компонентов (СО2, органики и др.).

Дифференциально-термический анализ костной муки в интервале температур 50-1100°С показал, что выше 900°С выраженных термических эффектов не наблюдается.

С учетом этих данных, прокаливание материала проводили при температуре 1000°С в течение 2-х ч.

Дробление кости после термической обработки осуществляют в щековой дробилке или других аппаратах грубого измельчения, выделяют фракции материала менее 5 мм. Затем полученный порошок направляют на тонкий помол.

Натуральная кость, используемая для получения гидроксиапатитового порошка, имеет некоторые особенности строения, влияющие на процесс ее измельчения. Она состоит из плотного натурального края с плотностью 2,2 г/см3 и пористой внутренней области с плотностью 1,5 г/см3. Прочность на сжатие, изгиб и растяжение компактной кости вдвое выше, чем губчатой. В результате, возможность получения высокого содержания деловых фракций порошка в интервале 80-160 мкм помолом в шаровой мельнице затрудняется различной скоростью измельчения плотной и пористой составляющих натуральной кости.

Данные ситового анализа фракционного состава продуктов помола, полученных измельчением костного материала по сухому и мокрому способу в лабораторной шаровой мельнице, показали следующее.

При мокром помоле максимальное количество деловой фракции достигается через 3 ч измельчения и составляет лишь 13% от общего количества измельчаемого материала. При сухом помоле может быть получено 34% фракций размером от 80 до 160 мкм, но только после 8 ч измельчения.

Был осуществлен тонкий помол костного материала на установках пневмо-импульсного типа.

В связи с этим были проведены экспериментальные исследования по измельчению прокаленной кости на лабораторной установке пневмоимпульсного типа УИП-1А. Следующий метод измельчения основан на высокоскоростном движении и ударе об отбойную поверхность поршневой массы материала с объемной концентрацией, близкой к насыпной.

Наработка опытной партии проведена на установке пневмоимпульсного измельчения с внешним лабиринтным сепаратором с рециркуляцией крупного продукта помола из первой секции сепаратора. При этом параметры режима измельчения приняли следующие. Рабочее давление газа на измельчение 0,6-0,8 МПа, время паузы 4 с, время импульса 0,06 с, давление на поддув 0,2 МПа, диаметр сопла 3 мм.

Средняя производительность по деловому продукту - 2,8 кг/ч, что составляет 80,2% от общей массы продукта помола.

По результатам исследования были сделаны выводы. Материал хорошо измельчается в пневмоимпульсном измельчителе при условии обеспечения циркуляции материала в корпусе аппарата. Циркуляция обеспечивается при своевременном выводе тонкодисперсных частиц из процесса измельчения. Изменение расхода сжатого воздуха на поддув позволяет варьировать дисперсность продукта помола в широких пределах. Использование аппарата и организация рециркуляции крупного материала через селективный питатель и дозированный расход сжатого воздуха на поддув обеспечивают получение максимального количества делового продукта с минимальным его переизмельчением. Преимущества пневмоимпульсного измельчения, по сравнению с традиционными методами, заключается еще в том, что частицы измельченного продукта имеют форму с коэффициентом изометричности 1,3-1,8. Такая форма частиц повышает сыпучесть материала, а также способствует равномерному прогреву частиц в плазмотроне.

Получение кальцийфосфатного порошка заданной фракции в более крупных масштабах может быть осуществлено с помощью промышленной установки пневмоимпульсного измельчения.

Измельчитель пневмоимпульсный предназначен для тонкого измельчения промышленных материалов с широким диапазоном физико-механических свойств.

В основу работы измельчителя положен метод нестационарного движения под действием перепада статического давления и ударного взаимодействия с отбойной поверхностью высококонцентрированных порошковых масс дисперсного материала. Процесс помола осуществляется путем самоизмельчения частиц материала в области отбойной поверхности измельчителя.

Измельчитель обеспечивает устойчивость технических параметров процесса, регулирование гранулометрического состава продукта помола, совмещение процесса измельчения и внутрищекового пневмотранспорта продукта помола.

Разделение полученного продукта проводят для отделения деловых фракций от крупных или мелких частиц, количество которых может быть больше или меньше, в зависимости от способа измельчения, и разделение порошка с размерами частиц 10-150, 151-250, 251-350, 351-450, более 450 мкм на более узкие фракции с дисперсией в 10 мкм. Это позволит обеспечить равномерный прогрев частиц в плазмотроне и, в конечном счете, получить качественное кальцийфосфатное покрытие.

Разделение порошка в лабораторных условиях может быть осуществлено следующим образом. Частицы размером 10-150 мкм отделяют отмучиванием. Более крупные фракции можно разделить с помощью сит промыванием или рассевом.

Разделение частиц суспензии на фракции методом отмучивния основано на многократном отстаивании и сливании суспензии от первоначального уровня до некоторого уровня по прошествии принятого в анализе промежутка времени от начала седиментации.

Время оседания частиц заданной крупности ниже намеченного уровня определяется по формуле для расчета скорости падения частицы по заданным диаметру и плотности, а также по плотности и вязкости среды:

ω=(ρ-ρс)gδ2/18η

На основании формулы Стокса получаем:

τ=Kh/δ2,

где К - постоянная, зависящая от условий анализа.

K=18η/(ρ-ρc)g

С помощью этих формул, а также специальных номограмм определили время, необходимое для оседания частиц порошка плотностью 3,0 г/см3, размером 10-150 мкм в водной среде ниже уровня 20 см. Оно составило 50 с.

По прошествии этого времени частицы <150 мкм удаляются из седиментационного сосуда вместе со сливаемой верхней частью столба суспензии. Но ниже заданного уровня останется некоторая часть. Только путем многократного повторения процесса можно достигнуть желаемой степени разделения.

Процесс отмучивания должен проводиться при стабильной температуре жидкости, т.е. в условиях ρж=const и η=const.

Разделение порошка на узкие фракции в промышленных условиях можно осуществлять при использовании воздушно-центоробежного классификатора.

Обнаружено, что термически обработанный костный материал может содержать около 2,3 мас.% СаО, а также некоторое количество других оксидов металлов, наличие которых в покрытии может вызвать токсическую реакцию организма. Поэтому необходимо проводить обработку полученных порошков слабым (0,1-н) раствором НСl. Это позволяет перевести оксиды металлов в растворимые соли, которые вымываются декантацией дистиллированной водой до установления значения рН промывных вод 6-7. После отмывки порошок высушивают при температуре 105-120°С.

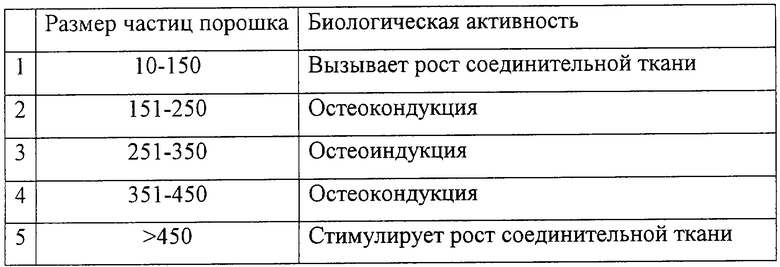

Полученный предлагаемым способом кальцийфосфатный порошок обладает высокой равномерностью, имеет хорошее связывание частиц с подложкой, высокую сыпучесть, высокую химическую чистоту. Порошок не обладает цитотоксичностью в опытах in vitro (количество погибших клеток 2-5%) и in vivo (не выявлено признаков воспаления, образования спаек и рубцов при имплантации порошка на имплантатах под кожу мышей). Более того, при нанесении на имплантаты полученный кальцийфосфатный порошок обладает биоактивными свойствами, стимулируя, в зависимости от размера фракции, рост (индукция) и распространение (кондукция) клеток тех или иных биологических тканей (таблица).

Подкожную экстрамедуллярную трансплантацию фрагментов костного мозга проводили согласно описаниям [Хрущев Н.Г., Старостин В.И., Домарацкая Е.И., 1988] в нашей модификации.

Для выявления остеокондукции в стерильных условиях в полной культурной среде наносили столбик костного мозга, извлеченного из бедренной кости мышей, на титановые диски, покрытые кальцийфосфатным порошком определенной фракции, культивировали в течение 45 мин с целью адгезии клеток к поверхности. Затем гибридные имплантаты (диск+клетки) подсаживали в заранее сформированный подкожный карман в брюшной области мышей. Каждому животному имплантировали 1 диск. Через 45 суток имплантаты извлекали, фиксировали биологическую реакцию тканей (признаки воспаления, образования толстой капсулы, спаек и рубцов), проводили цифровую видеосъемку объектов для последующей компьютерной морфометрии согласно статистике серых уровней [Lee e.a., 1999].

Тест на остеоиндуцирующую активность проводили без предварительного нанесения клеток костного мозга.

После фиксации в 10% нейтральном формалине осуществляли декальцинацию имплантатов. Для гистологической оценки выросших на дисках тканей готовили их продольные парафиновые срезы, окрашивали гематоксилином-эозином и микроскопировали в проходящем свете при различном увеличении.

Результаты эксперимента приведены в таблице.

Влияние размера фракций кальцийфосфатного порошка на его биологическую активность при нанесении на имплантаты в тесте подкостного эктопического костеобразования на мышцах.

Литература

1. Хрущов Н.Г., Старостин В.И., Домарацкая Е.И. и др. Стволовые клетки крови // Итоги науки и техники. - ВИНИТИ: Серия Морфология человека и животных. - 1988. -Т.13. -С.4-173.

2. Lee S. e.a. Measurement of bone mineral density using trabecular patterns of conventional X-ray films / Lee S., Park S.H., Pyo H.B., Kirn S. // Medical Biological Engineering&Computing. -1999. -Suppl.2. -Part.2. - P.1066-1067.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРИСТЫЕ МИКРОСФЕРЫ НА ОСНОВЕ БИОФОСФАТОВ КАЛЬЦИЯ И МАГНИЯ С РЕГУЛИРУЕМЫМ РАЗМЕРОМ ЧАСТИЦ ДЛЯ РЕГЕНЕРАЦИИ КОСТНОЙ ТКАНИ | 2012 |

|

RU2497548C1 |

| СПОСОБ НАНЕСЕНИЯ БИОАКТИВНОГО НАНО- И МИКРОСТРУКТУРИРОВАННОГО КАЛЬЦИЙФОСФАТНОГО ПОКРЫТИЯ НА ИМПЛАНТАТ ИЗ ТИТАНА И ЕГО СПЛАВОВ | 2010 |

|

RU2444376C1 |

| БИОКЕРАМИКА СИЛИКОКАЛЬЦИЙФОСФАТНАЯ ("БКС") И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2479319C1 |

| ПОКРЫТИЕ НА ИМПЛАНТАТ ИЗ ТИТАНА И ЕГО СПЛАВОВ И СПОСОБ ЕГО НАНЕСЕНИЯ | 1999 |

|

RU2154463C1 |

| БИОАКТИВНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАМЕЩЕНИЯ КОСТНЫХ ДЕФЕКТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2617050C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОАКТИВНОГО ГИДРОКСИАПАТИТА | 2015 |

|

RU2604411C1 |

| Способ плазменного напыления биосовместимых покрытий на основе трикальцийфосфата с дополнительным легирующим элементом | 2020 |

|

RU2754129C1 |

| СПОСОБ НАНЕСЕНИЯ БИОАКТИВНОГО ПОКРЫТИЯ НА ТИТАНОВЫЕ ИМПЛАНТАТЫ | 2018 |

|

RU2684617C1 |

| ХИРУРГИЧЕСКИЙ КОСТНЫЙ ИМПЛАНТАТ | 1999 |

|

RU2175249C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛЬЦИЙФОСФАТНОГО ПОКРЫТИЯ НА ИМПЛАНТАТЕ ИЗ БИОИНЕРТНОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2012 |

|

RU2476243C1 |

Изобретение относится к медицине и касается получения материалов для покрытий металлических имплантатов. Кальцийфосфатные порошки, проявляющие биологическую активность при нанесении на имплантаты, получают путем термической обработки костного материала при температуре 1000°С в течение 2-х ч, после чего осуществляют грубое измельчение, выделяют фракции менее 5 мм, осуществляют их тонкий помол путем пневмоимпульсного измельчения, разделяют на фракции с размером частиц 10-150, 151-250, 251-350, 351-450 мкм и более 450 мкм, обрабатывают полученные порошки 0,1 н.раствором HCl, отмывают дистиллированной водой до установления рН промывных вод 6-7 и высушивают при температуре 105-120°С. Фракции кальцийфосфатного порошка с размерами частиц 10-150 мкм и/или более 450 мкм при нанесении на имплантаты проявляют активность, стимулирующую рост соединительной ткани; фракции с размерами частиц 151-250 мкм и/или 351-450 мкм - остеокондуктивную активность; фракции с размерами частиц 251-350 мкм - остеоиндуктивную активность. 3 з.п. ф-лы, 1 табл.

| КАРЛОВ А.В | |||

| и др | |||

| Кальцийфосфатные покрытия с регулируемыми биомедицинскими свойствами | |||

| Новые направления в клинической медицине | |||

| Всерос | |||

| конф | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Ленинск-Кузнецкий, 2000, с.146 | |||

| ХИРУРГИЧЕСКОЕ УСТРОЙСТВО И КЕРАМИЧЕСКИЙ БИОАКТИВНЫЙ МАТЕРИАЛ ДЛЯ ОСТЕОСИНТЕЗА | 1995 |

|

RU2105529C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРИКОСТНОГО СТОМАТОЛОГИЧЕСКОГО ИМПЛАНТАТА С ПЛАЗМОНАПЫЛЕННЫМ МНОГОСЛОЙНЫМ БИОАКТИВНЫМ ПОКРЫТИЕМ | 1998 |

|

RU2146535C1 |

| US 4919931 А, 24.04.1990 | |||

| MALARD O et al | |||

| Influence of biphasic calcium phosphate granulometry on bone ingrowth, ceramic resorption, and inflammatory reactions: preliminary in vitro and in vivo study | |||

| J | |||

| Biomed Mater Res., 199, Jul., 46(1), p.103-111, abstr. | |||

Авторы

Даты

2004-07-27—Публикация

2002-11-22—Подача