Изобретение относится к обработке металлов давлением для изготовления изделий из прутка пространственной формы типа клемм рельсовых скреплений, П-образных скоб и им подобных изделий.

Известно устройство (патент РФ №2189291, B 21 D 7/02 от 27.11.2000 г.) для изготовления клемм рельсовых скреплений, содержащее нижнее основание, на котором размещены матрица, механизм подачи заготовки и механизм выгрузки готового изделия. В сквозных отверстиях расположены опускающиеся ограничивающие упоры с приводами их вертикального перемещения. Формообразующие элементы в виде прямоугольных протяженных пластин, соединенные со своими приводами, перемещаются в горизонтальных направляющих нижнего основания. На верхнем основании закреплены приводы других формообразующих элементов аналогичной формы с первыми, но имеющие вертикальные направляющие в нижнем основании.

С точки зрения принципа гибки и последовательности движения формообразующих элементов штампа в процессе гибки контура клемм рельсовых скреплений, принятых согласно указанному патенту и предлагаемых в настоящем изобретении, они идентичны.

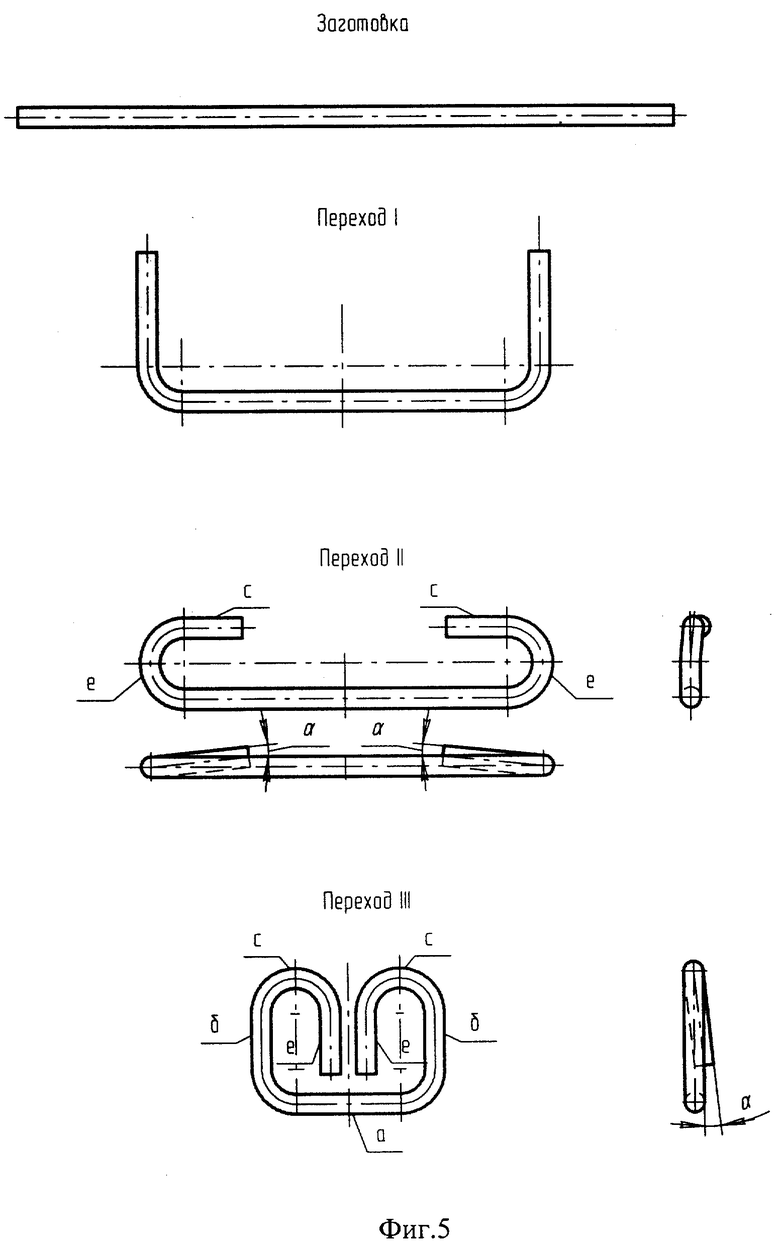

Изделие из мерного (штучного) прутка в обоих случаях образуется за три технологических перехода (см. фиг.5).

I - переход: гибка концевых участков

II - переход: гибка дуговых переходов

III - переход: окончательная гибка.

Однако конструктивно штампы для гибки и формообразующие элементы их отличаются принципиально.

Штамп для гибки согласно указанному патенту имеет следующие недостатки:

1. Упоры, определяющие размеры изгибаемых участков контура, воспринимают полное усилие гибки. А так как они могут иметь только одну, жесткую опору, а вторая - подвижная, консольная, получить контур клеммы с заданными угловыми и линейными размерами весьма проблематично. Проблематично еще и потому, что все подвижные упоры не имеют жестких фиксаторов их положения в процессе гибки, поскольку каждый упор имеет свой гидропривод (пневмопривод).

2. Нижнее основание подвержено интенсивному нагреву, поскольку процесс гибки замкнут в нем. Оно требует интенсивного охлаждения, чтобы исключить заклинивание. Направляющие формообразующих элементов при движении требуют смазки, которая неизбежно будет попадать на заготовку, нагретую до температуры гибки 800-1150°С. В этом случае смазка должна быть специальная - бездымная и негорючая.

3. Возможно загрязнение окалиной нижних направляющих формообразующих элементов и заклинивание их.

4. Формообразующие элементы в момент гибки контактируют с изгибаемой заготовкой под прямым углом и на малом плече приложения силы, а далее скользят по заготовке, выпрямляя отгибаемый участок. Возможно в месте изгиба образование «срывов» металла и образование трещин, задиров. Последние могут быть причиной разрушения клеммы в процессе эксплуатации.

Известно авторское свидетельство на изобретение устройства для изготовления изделий из прутка типа П-образных скоб и петель, в котором указанные недостатки описанного выше патента устранены (а.с. СССР №1811936, В 21 D 7/02).

Устройство содержит установленный на станине привод, узел гибки, включающий шаблон, гибочные ролики, образующие вместе с шаблоном гибочный ручей, а также узел прижима заготовок и съема готового изделия.

Однако устройство, согласно приведенному изобретению предназначено преимущественно для П-образных скоб. Для изготовления клемм рельсового скрепления оно не может быть использовано. Тем не менее, основные признаки приведенного устройства согласно указанному изобретению соответствуют большинству существенных признаков предлагаемого изобретения. Указанное изобретение принято в качестве прототипа.

Предлагаемый согласно настоящему изобретению автомат содержит: устройство поштучной выдачи заготовок в зону гибки; привод рабочих органов: прижима заготовки, гибки и сброса готовых деталей на транспортер их удаления; гибочный штамп-шаблон; рабочие органы гибки в виде свободно вращающихся на своих осях цилиндрических роликов, образующих совместно со штампом-шаблоном гибочный ручей.

Предлагаемый автомат отличается следующими существенными признаками от прототипа и других известных устройств аналогичного назначения.

1. Гибочный штамп-шаблон выполнен в виде двух подвижно сопрягающихся оправок-шаблонов, из которых подвижная оправка-шаблон охватывает неподвижную оправку и кинематически связана со своим приводом, а неподвижная - жестко закреплена на станине. При этом на обеих оправках по их контуру в одной общей плоскости, соответственно внутреннему контуру получаемого изделия, образован гибочный паз-ручей с возможностью осуществлять в сомкнутом положении оправок-шаблонов предварительную, а в разомкнутом - окончательную гибку изделий. Под предварительной гибкой имеется в виду образование первых двух переходов: гибка концевых участков заготовки и дуговых участков, связывающих их с боковыми сторонами П-образного контура.

2. Рабочий ручей гибки на оправках-шаблонах устройства прижима заготовок к неподвижной оправке и гибочных роликах выполнен в горизонтальной плоскости так, что подвижная оправка шаблон движется из исходного в рабочее положение и обратно, вертикально.

3. Сечение рабочего ручья гибки на роликах, устройстве прижима и оправках-шаблонах выполнено соответствующим сечению прутка-заготовки.

4. Для каждой стороны контура получаемого изделия предусмотрен свой рабочий орган гибки в виде ролика.

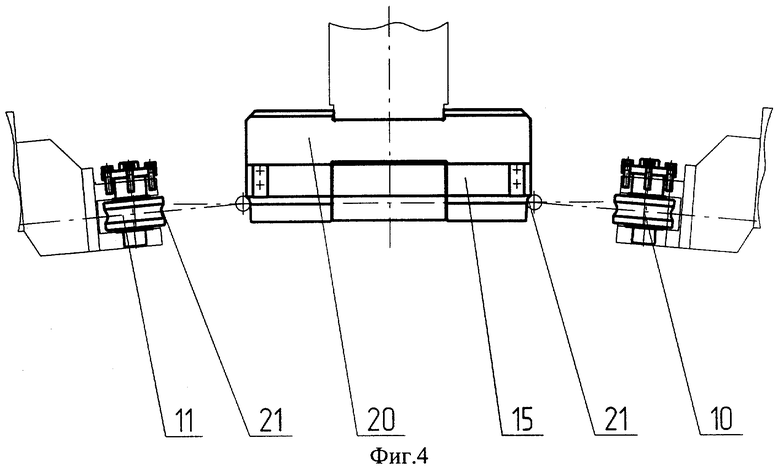

5. Ролики предварительной гибки и их привод при образовании концевых участков контура детали выполнены под углом «α» наклона ручья и соответственно этому его хода относительно плоскости общего контура детали, соответственно углу α наклона, выполненного на концевой части ручья на подвижной оправке-шаблоне.

6. Ход гибочных роликов в процессе их вращения при гибке выполняется на длине соответствующего участка контура заготовки.

7. Гибочный ручей на подвижной оправке-шаблоне выполнен с общим верхним буртом и прикрепленными к ней выступами, благодаря чему при смыкании (оправка-шаблон) захватывает очередную заготовку и переносит ее в рабочую позицию, одновременно сбрасывая нижним торцом готовое изделие.

8. Привод каждого гибочного ролика, а также привод подвижной оправки-шаблона выполнен от двухпрофильных кулачков, жестко связанных со своим валом, кинематически связанным с главным приводным валом. Привод прижима выполнен от гидроцилиндра. Валы привода роликов предварительной гибки и подвижной оправки-шаблона выполнены перпендикулярно главному валу, несущему кулачки привода роликов гибки заготовки при окончательном технологическом переходе. Управление устройством прижима заготовки, а также транспортерами подачи заготовки и удаления готового изделия выполнено от командного аппарата, кинематически связанного с одним из приводных валов.

Изобретение поясняется чертежами, на которых представлено:

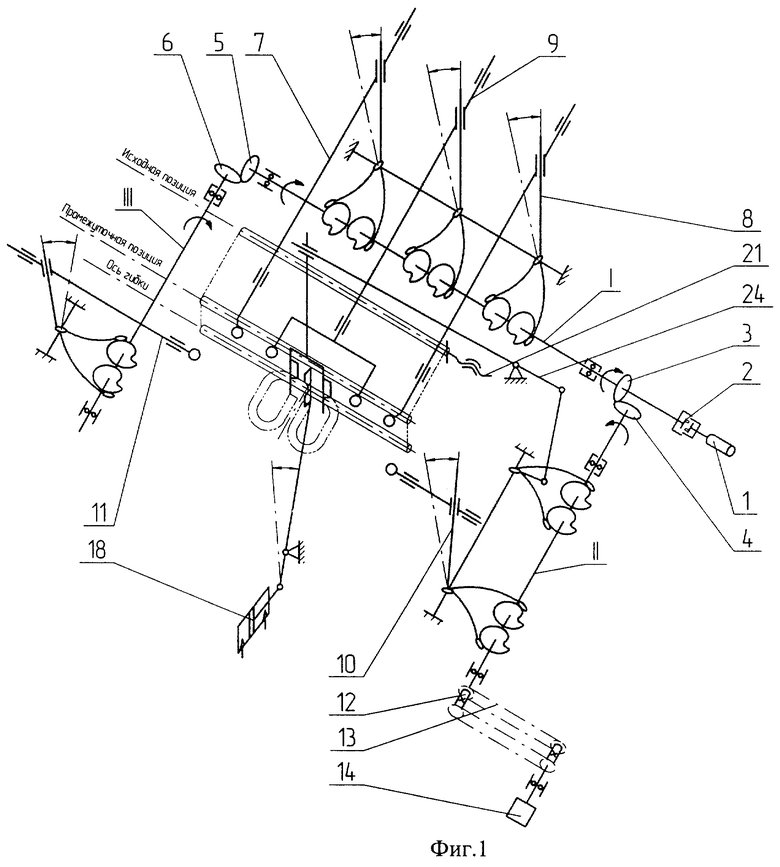

Фиг.1 - кинематическая схема автомата (без устройства подачи заготовок в зону гибки).

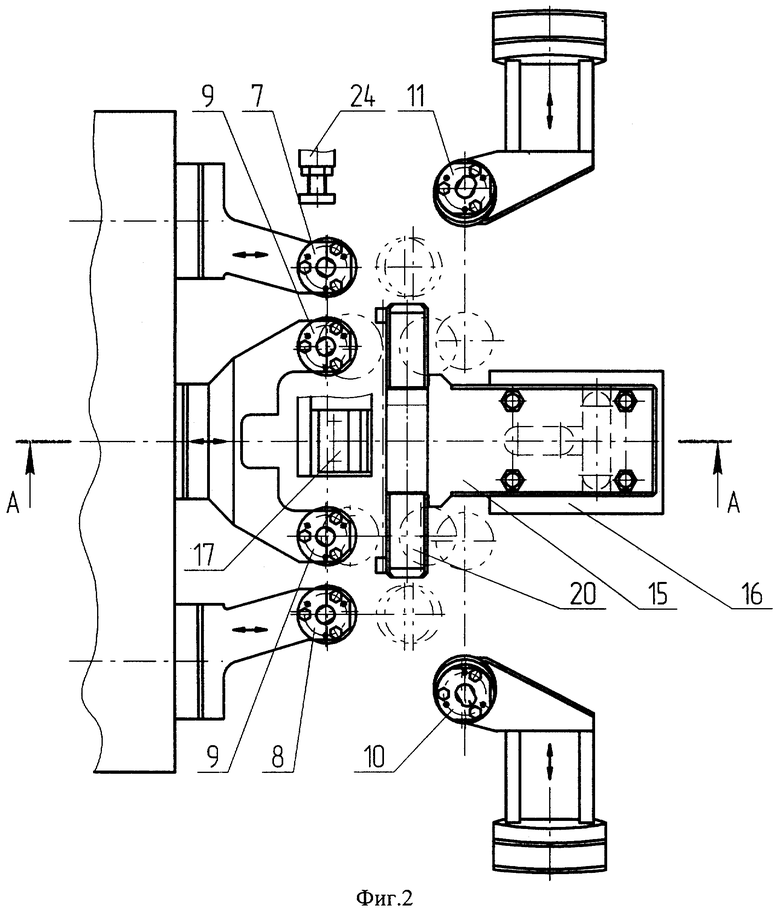

Фиг.2 - вид в плане на зону гибки.

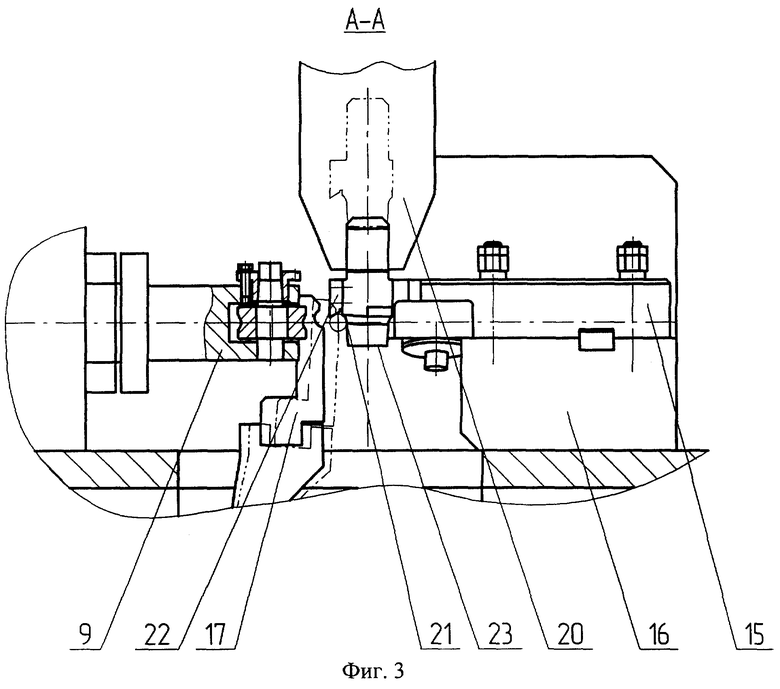

Фиг.3 - разрез по А-А на фиг.2 (вид на ролик и подвижную оправку-шаблон).

Фиг.4 - вид на ролики с ходом под углом α.

Фиг.5 - чертеж клеммы рельсового скрепления и технологических переходов ее гибки.

Автомат устроен и работает следующим образом (см. фиг.1).

При включении электродвигателя привода мотор-редуктора 1, встроенный в электродвигатель тормоз, растормаживается. От мотор-редуктора 1 через зубчатую муфту 2 вращение передается на главный вал I. От главного вала I вращение одновременно передается: валу II через коническую передачу 3, 4 и валу III через коническую передачу 5, 6.

Перечисленные приводные валы охватывают штамповое пространство гибки, расположенное между ними (см. фиг.2), и несут на себе кулачковые приводы подвижных элементов штампа и рабочих органов гибки в виде роликов 7, 8, 9, 10, 11.

На главном валу I жестко закреплены три двухпрофильных кулачка привода: роликов 7, 8 гибки концевых участков l1=c+e (см. фиг.5) предварительного контура, а также роликов 9 окончательной гибки.

На валу II жестко закреплены два двухпрофильных кулачка привода: ролика 10 гибки дугообразного участка «с» (правого) предварительного контура заготовки, а также механизма подвижной оправки-шаблона 20.

На валу II, на консольной части его, закреплена звездочка 12 цепной передачи 13 привода командоаппарата 14.

На валу III жестко закреплен один двухпрофильный кулачок привода ролика 11 гибки второго дугообразного участка «с» (левого) предварительного контура заготовки.

Гибочный штамп выполнен в виде (фиг.2, 3) неподвижной оправки-шаблона 15, жестко связанной со станиной автомата 16 и охватывающей неподвижную оправку-шаблон 15 подвижной оправки-шаблона 20. Подвижная оправка-шаблон 20 выполнена в виде П-образной скобы с приводом ее сверху.

По контуру подвижной и неподвижной оправок, в сомкнутом их положении, в одной общей плоскости выполнен паз 21. Аналогичный паз-проточка выполнен на гибочных роликах так, что при прижатых к оправкам-шаблонам роликах образуется гибочный ручей сечением, соответствующим сечению прутка изгибаемой заготовки. Аналогичный паз-проточка выполнен на прижимной плите 17 устройства прижима заготовок к неподвижной оправке-шаблону 15. Привод устройства прижима заготовок осуществляется от цилиндра 18, который управляется от командоаппарата 14.

Над пазом-ручьем 21 на подвижной оправке-шаблоне 20 смонтированы выступы 22, которыми она захватывает заготовку и переносит ее на позицию гибки. Нижним торцом 23 подвижная оправка-шаблон 20 сбрасывает готовое изделие одновременно с переносом очередной заготовки.

Последовательность работы механизмов автомата.

Движения некоторых рабочих органов механизмов автомата на отдельных участках цикла совершаются одновременно, т.е. перекрываются. Например, подача заготовки в исходную и промежуточную позицию (захвата) совершается одновременно с движением других рабочих органов и т.д.

Для обеспечения лучшего понимания последовательности работы механизмов и устройств автомата в описании перекрытие движений не учтено.

Автомат может быть использован для гибки изделий из прутка как с нагревом его так и без, в зависимости от сечения прутка и его материала. На последовательность рабочего цикла автомата, начиная с устройства подачи заготовки в исходную позицию, этот факт влияния не оказывает.

Итак, мотор-редуктор 1 включен, автомат работает на холостом ходу. Очередная заготовка устройством подачи (на чертежах не показано) вводится на исходную позицию до регулируемого упора-ограничителя 24. Упором 24 заготовка центрируется относительно положения гибочного паза-ручья 21 на подвижной оправке-шаблоне 20. Далее заготовка устройством подачи переносится на промежуточную позицию (ось захвата, см. фиг.1), которая совмещена с траекторией движения подвижной оправки-шаблона 20. При этом заготовка в этой позиции фиксируется подпружиненными фиксаторами (на чертежах не показаны). При дальнейшем движении оправки-шаблона 20 вниз она выступами 22 захватывает заготовку и, вырывая ее из подпружиненных захватов, которыми оснащена промежуточная позиция, переносит заготовку в гибочный паз-ручей 21 неподвижной оправки-шаблона 15 и прижима 17. В этом положении заготовка фиксируется гибочными роликами 9 и прижимом 17, которые прижимают ее к пазу-ручью 21 на подвижной и неподвижной оправках 15 и 20. При переносе заготовки в гибочную позицию подвижная оправка-шаблон 20 своим нижним торцом 23 (см. фиг.3) сталкивает на транспортер удаления (на чертежах не показан) готовое изделие, таким образом освобождая гибочную позицию штампа для принятия очередной заготовки. Далее вступают в работу гибочные ролики 7, 8 и отгибают концевые участки l=с+е, охватывая подвижную оправку-шаблон 20. За ними вступают в работу боковые ролики 10, 11 и отгибают дуговые участки «е» заготовки, обжимая подвижную оправку-шаблон 20. После этого начинает подниматься вверх подвижная оправка-шаблон 20, вслед за ней отходят в исходное положение боковые ролики 10, 11. По достижении оправкой-шаблоном 20 верхнего положения в работу вступают гибочные прямого хода ролики 9. Одновременно с ними ролики 7, 8 отводятся в исходное положение. Гибочные прямого хода ролики 9 совершают рабочий ход, отгибая боковые стороны «б» заготовки, охватывая ими боковые пазы-ручьи 21 на неподвижной оправке-шаблоне 15 так, что концевые участки «е» совместно с дуговыми участками «с» заходят внутрь оправки-шаблона 15, образуя полный контур изделия. После этого ролики 9, а за ними прижим 17 отходят в исходное положение, освобождая контур полученного изделия, который свободно (за счет трения) держится на неподвижной оправке-шаблоне.

Цикл закончен и повторяется далее в автоматическом цикле.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА, ПОСРЕДСТВОМ ДВУСТОРОННЕЙ ГИБКИ, ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2412772C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА ПОСРЕДСТВОМ ГИБКИ ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2003 |

|

RU2253529C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА ПОСРЕДСТВОМ ГИБКИ ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2397834C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА ПОСРЕДСТВОМ ГИБКИ ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2397833C1 |

| Автомат для изготовления изделий из проволоки типа шплинтов | 1982 |

|

SU1093380A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С НЕСКОЛЬКИМИ ИЗГИБАМИ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ И ПРОГИБОМ В ВЕРТИКАЛЬНОЙ ПЛОСКОСТИ | 2000 |

|

RU2189291C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ДЕТАЛЕЙ ИЗ ПРУТКА | 2007 |

|

RU2364458C2 |

| Универсально-гибочный автомат с приводом от центральной шестерни | 1984 |

|

SU1245381A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ | 2002 |

|

RU2224612C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ДЕТАЛЕЙ ИЗ ПРУТКА | 2002 |

|

RU2233205C1 |

Изобретение относится к обработке металлов давлением. Автомат содержит станину, устройство поштучной подачи заготовок в зону гибки, гибочный штамп-шаблон, рабочие органы гибки в виде свободно вращающихся на своих осях роликов, образующих совместно с гибочным штампом-шаблоном гибочный ручей, приводы рабочих органов прижима заготовки, гибки и сброса готовых изделий на транспортер удаления. Для изготовления деталей пространственной формы типа клемм рельсовых скреплений гибочный штамп-шаблон выполнен в виде подвижно сопрягающихся подвижной и неподвижной оправок-шаблонов. Подвижная оправка-шаблон выполнена П-образной, охватывающей неподвижную, и кинематически связана со своим приводом. Неподвижная оправка-шаблон жестко соединена со станиной автомата. На обеих оправках-шаблонах по их контуру в одной общей плоскости, соответственно внутреннему контуру получаемого изделия, образован гибочный паз-ручей с возможностью осуществления в сомкнутом положении оправок-шаблонов гибки концевых и связывающих их с боковыми сторонами дуговых участков контура изделия, а в разомкнутом - окончательной гибки с образованием полного контура изделия. Достигается стабильное высокое качество изделий при большей производительности и стойкости инструмента. 9 з.п. ф-лы, 5 ил.

| Устройство для двусторонней гибки П-образных изделий | 1991 |

|

SU1811936A1 |

| Устройство для пространственной гибки прутков | 1989 |

|

SU1680407A1 |

| Способ изготовления деталей из прутка и штамп для его осуществления | 1991 |

|

SU1817723A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПРУТКА | 1997 |

|

RU2157291C2 |

| БЕСФЛЮСОВАЯ СБОРКА ПОЛУПРОВОДНИКОВЫХ ИЗДЕЛИЙ РАЗМЕРОМ С КРИСТАЛЛ | 2002 |

|

RU2262153C2 |

| US 4050284 A1, 27.09.1977. | |||

Авторы

Даты

2005-08-20—Публикация

2003-07-28—Подача