Изобретение относится к обработке металлов давлением, в частности к устройствам для пространственной гибки прутков, и может быть использовано для изготовления изделия сложной пространственной конфигурации, в том числе клемм рельсового скрепления.

Известно устройство для изготовления изделий с несколькими изгибами в горизонтальной плоскости и прогибом в вертикальной плоскости (патент РФ №2189291, B21D 7/02 от 27.11.2000 г.), содержащее нижнее основание, на котором размещены матрица, механизм подачи заготовки и механизм выгрузки готового изделия. В сквозных отверстиях расположены опускающиеся ограничивающие упоры с приводами их вертикального перемещения. Формообразующие элементы в виде прямоугольных протяженных пластин соединены со своими приводами и перемещаются в горизонтальных направляющих нижнего основания. На верхнем основании закреплены приводы других формообразующих элементов аналогичной формы с первыми, но имеющие вертикальные направляющие в нижнем основании.

Недостатками этого устройства является, прежде всего, быстрый износ формообразующих элементов, то есть пластин, в результате трения о поверхность изготавливаемого изделия.

Кроме того, устройство имеет низкую производительность, в результате того, что все операции гибки прутка осуществляются на одном месте. Конвейерный принцип при изготовлении изделий пространственной формы в устройстве не применяется.

Наиболее близким является автомат изготовления из прутка, посредством двусторонней гибки, деталей пространственной формы типа клемм рельсовых скреплений (патент РФ №2258573, B21D 7/02, 7/06, 35/00 от 20.08.2005 г.), содержащий станину, устройство поштучной подачи заготовки в зону гибки, гибочный штамп-шаблон, рабочие органы гибки в виде свободновращающихся на своих осях роликов, образующих совместно с гибочным штампом-шаблоном гибочный ручей, приводы рабочих органов - прижима заготовки, гибки и сброса готовых изделий на транспортер удаления, причем гибочный штамп-шаблон выполнен в виде подвижно сопрягающихся подвижной и неподвижной оправок-шаблонов, из которых подвижная оправка-шаблон выполнена П-образной, охватывающей неподвижную, и кинематически связана со своим приводом, а неподвижная оправка-шаблон жестко соединена со станиной автомата, при этом на обеих оправках-шаблонах по их контуру в одной общей плоскости, соответственно внутреннему контуру получаемого изделия образован гибочный паз-ручей с возможностью осуществления в сомкнутом положении оправок-шаблонов гибки концевых и связывающих их с боковыми сторонами дуговых участков контура изделия, а в разомкнутом - окончательной гибки с образованием полного контура изделия, при этом гибочный паз-ручей на оправках-шаблонах, гибочных роликах и прижиме, выполнен в горизонтальной плоскости с обеспечением возможности вертикального движения подвижной оправки-шаблона из исходного положения в рабочую позицию, а приводы подвижной оправки шаблона и гибочных роликов выполнены в виде двухпрофильных кулачков, жестко связанных со своими приводными валами, кинематически связанных с главным валом, и при этом валы привода роликов гибки дуговых участков контура детали и привода подвижной оправки шаблона установлены перпендикулярно главному валу, а привод гибочных роликов осуществлен от главного вала.

Существенным недостатком данного устройства является отсутствие возможности в изготовлении на нем изделий сложной пространственной формы.

Задача, на решение которой направлено предлагаемое изобретение, заключается в разработке конструкции устройства, позволяющей получать разнообразные изделия сложной пространственной формы.

Поставленная задача достигается тем, что в автомате изготовления из прутка, посредством двусторонней гибки, деталей пространственной формы типа клемм рельсовых скреплений, содержащем станину, устройство поштучной подачи заготовки в зону гибки, гибочный штамп-шаблон, рабочие органы гибки в виде свободновращающихся на своих осях роликов, образующих совместно с гибочным штампом-шаблоном гибочный ручей, приводы рабочих органов прижима заготовки, гибки и сброса готовых изделий на транспортер удаления, причем гибочный штамп-шаблон выполнен в виде подвижно сопрягающихся подвижной и неподвижной оправок-шаблонов, из которых подвижная оправка-шаблон выполнена П-образной, охватывающей неподвижную, и кинематически связана со своим приводом, а неподвижная оправка-шаблон жестко соединена со станиной автомата, при этом на обеих оправках-шаблонах по их контуру в одной общей плоскости, соответственно внутреннему контуру получаемого изделия образован гибочный паз-ручей с возможностью осуществления в сомкнутом положении оправок шаблонов гибки концевых и связывающих их с боковыми сторонами дуговых участков контура изделия, а в разомкнутом - окончательной гибки с образованием полного контура изделия, при этом гибочный паз-ручей на оправках-шаблонах, гибочных роликах и прижиме, выполнен в горизонтальной плоскости с обеспечением возможности вертикального движения подвижной оправки-шаблона из исходного положения в рабочую позицию, а приводы подвижной оправки-шаблона и гибочных роликов выполнены в виде двухпрофильных кулачков, жестко связанных со своими приводными валами, кинематически связанных с главным валом, и при этом валы привода роликов гибки дуговых участков контура детали и привода подвижной оправки шаблона установлены перпендикулярно главному валу, а привод гибочных роликов осуществлен от главного вала, новым является то, что оно снабжено установленными на станине устройством переноса заготовки из зоны гибки в зону штамповки, содержащим упоры, предназначенные для переноса заготовки, расположенные на зубчатых рейках, шестерни и поворотный пневмоцилиндр, штамповочным механизмом, содержащим штамп для придания заготовки объемной формы, двухпрофильный кулак и качающийся рычаг, механизмом сброса заготовки со штампа, содержащим поворотные рычаги, пневмоцилиндр сброса, транспортер, имеющий первую цепь, электродвигатель, приводную кулачковую муфту, редуктор, три звездочки, вторую цепь, ведомую звездочку и воронку, устройством распределения заготовок, содержащим электродвигатель, предохранительную кулачковую муфту, редуктор, две звездочки, цепь, зубчатое колесо, рейку и лоток, установленный с возможностью перемещения вправо или влево.

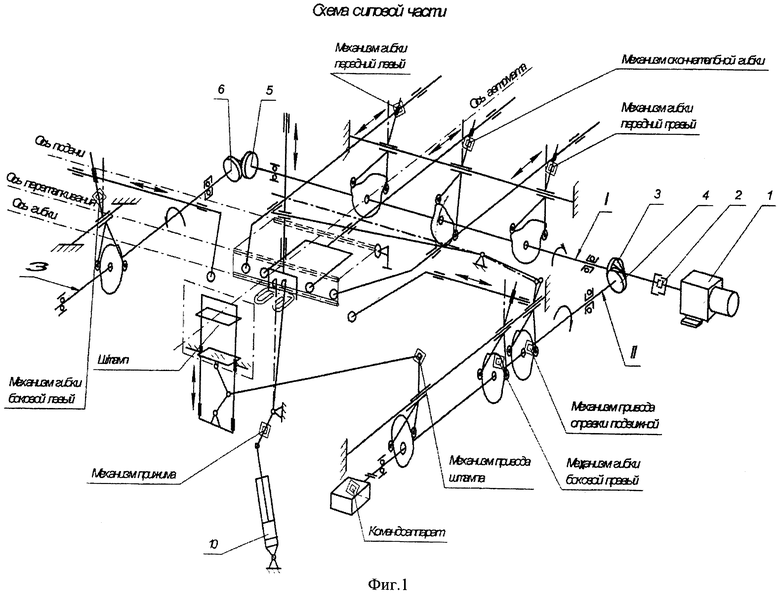

На фиг.1 изображена кинематическая схема автомата изготовления из прутка, посредством двусторонней гибки, деталей пространственной формы типа клемм рельсовых скреплений.

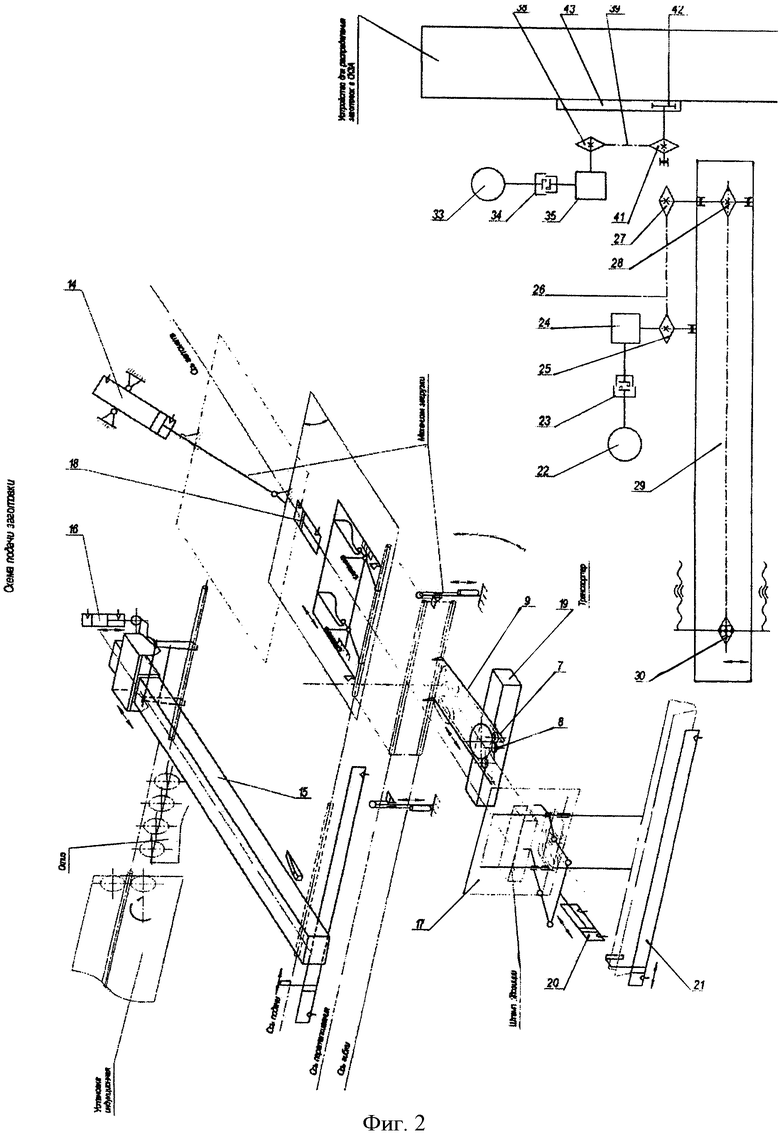

На фиг.2 изображена схема подачи заготовки автомата изготовления из прутка, посредством двусторонней гибки, деталей пространственной формы типа клемм рельсовых скреплений.

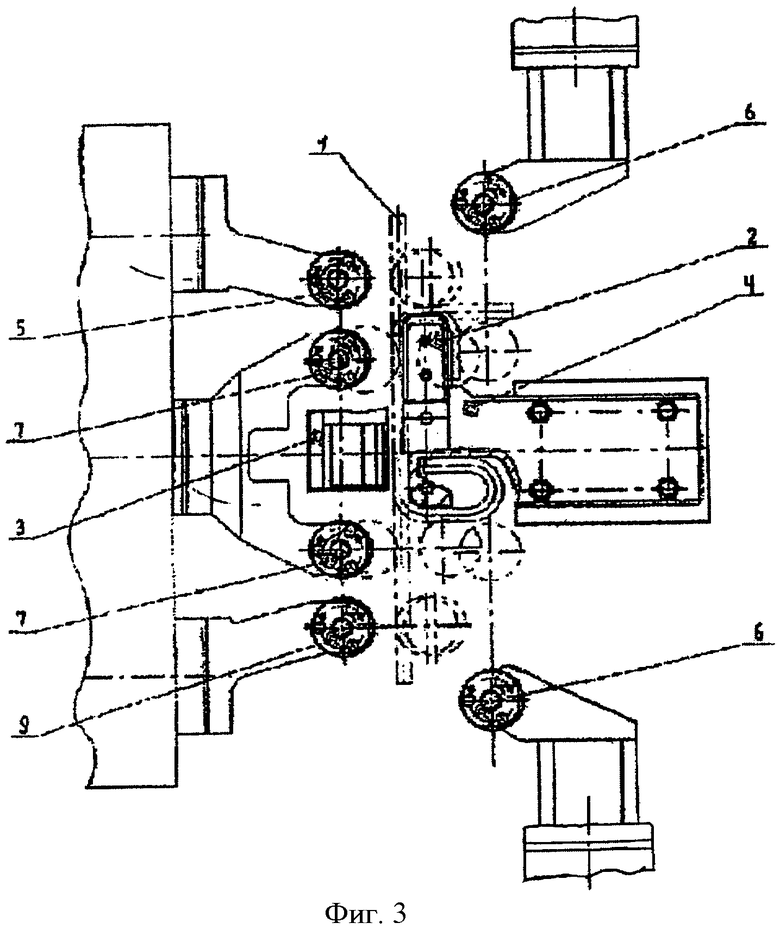

На фиг.3 - вид в плане на зону гибки плоских деталей типа клемм рельсовых скреплений.

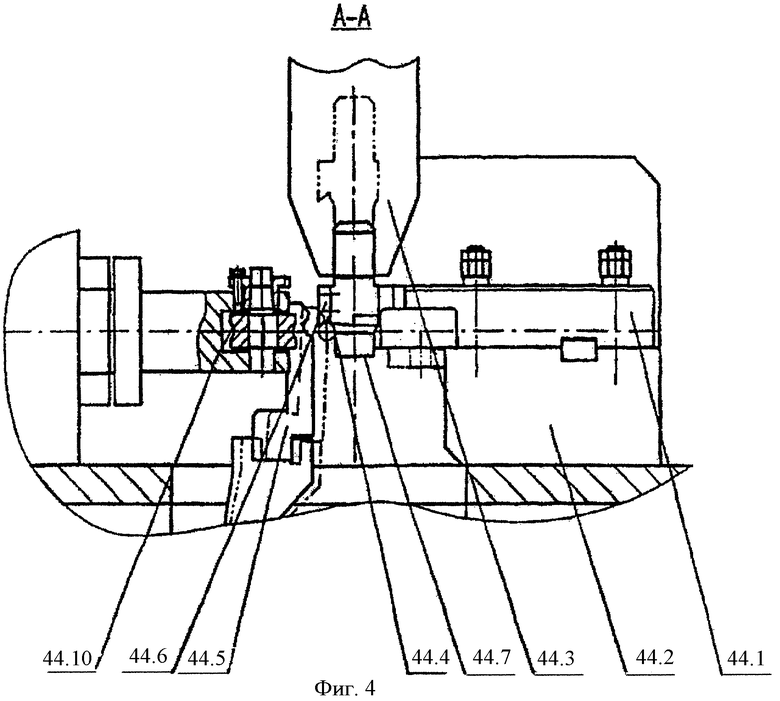

На фиг.4 - сечение А-А на фиг.3 (вид на ролик и подвижную оправку-шаблон).

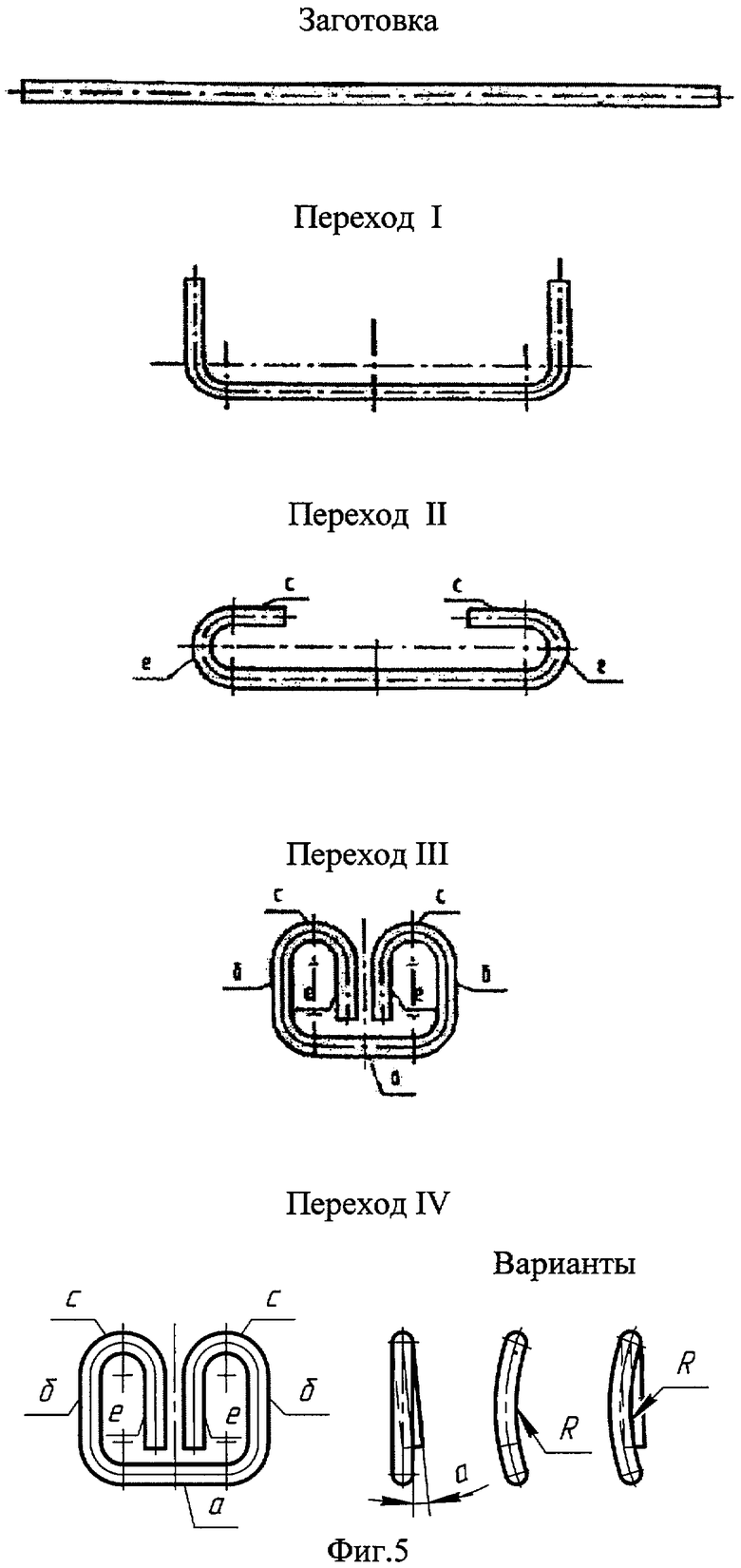

На фиг.5 - изображение клеммы рельсового скрепления и технологическая схема переходов ее гибки (четыре перехода).

Заявляемое устройство состоит из мотор-редуктора 1, зубчатой муфты 2, четырех конических шестерен 3, 4, 5, 6, двух шестерен 7, 8, рейки 9, главного вала I, правого вала II, левого вала III, пневмоцилиндра 10, пневмоцилиндра 14, линейного пневмопривода 15, пневмоцилиндра 16, пневмопривода линейного 17, пневмоцилиндра 18, пневмоцилиндра 19, пневмоцилиндра 20, пневмопривода линейного 21, электродвигателя 22, муфты кулачковой 23, редуктора 24, звездочки 25, тяговой цепи 29, звездочки 30, электродвигателя 33, муфты кулачковой 34, редуктора 35, звездочки 38, цепи 39, звездочки 41, колеса зубчатого 42, рейки 43 (фиг.1 и фиг.2).

Неуказанные детали и узлы устройства числовыми позициями, указаны их названиями непосредственно в графических материалах на фиг.1 и фиг.2 словесно или обозначениями, общепринятыми при составлении кинематических схем, с целью снижения загромождения графических материалов числовыми позициями.

На валу главном I установлены три двухпрофильных кулака привода механизма гибки переднего правого, механизма окончательной гибки и механизма гибки переднего левого.

На правом валу II смонтированы три двухпрофильных кулака привода механизма гибки бокового правого, механизма привода подвижной оправки и механизма привода штампа, придающие заготовке объемную форму. На консоли вала установлен датчик абсолютных значений, исполняющий роль командаппарата. На левом валу смонтирован кулак привода механизма гибки бокового левого.

Гибочный штамп выполнен в виде неподвижной оправки-шаблона 44.1, жестко связанной со станиной автомата 44.2 и охватывающую неподвижную оправку - шаблон 44.1, подвижной оправки-шаблона 44.3. Подвижная оправка-шаблон 44.3 выполнена в виде П-образной скобы с приводом ее сверху (фиг.3 и фиг.4).

По контуру подвижной и неподвижной оправок, в сомкнутом их положении, в одной общей плоскости, выполнен паз-ручей 44.4. Аналогичный паз-проточка выполнен на гибочных роликах так, что при прижатых к оправкам-шаблонам роликах образуется гибочный ручей сечением, соответствующим сечению прутка изгибаемой заготовки. Аналогичный паз-проточка выполнен на прижимной плите 44.5 устройства прижима заготовок к неподвижной оправке-шаблону 44.1. Над пазом-ручьем 44.4 на подвижной оправке-шаблоне 44.3 смонтированы выступы 44.6, которыми она захватывает заготовку и переносит ее на позицию гибки. Нижним торцом 44.7 подвижная оправка-шаблон 44.3 сбрасывает готовое изделие, одновременно с переносом очередной заготовки.

Кроме того, гибочный штамп содержит ролики, обозначенные позициями 44.8, 44.9, 44.10, 44.11, 44.12, а также регулируемый упор-ограничитель 44.13.

Привод штампа представляет собой колено-рычажный механизм, приводимый от двухпрофильного кулака посредством качающегося рычага.

Устройство работает следующим образом.

От мотор-редуктора 1 через зубчатую муфту 2 вращение передается на главный вал I, и через конические зубчатые пары 3,4 и 5,6, на правый II и левый III валы (фиг.1).

Подача заготовки осуществляется следующим образом: если включена индукционная нагревательная установка и дозатор заготовок подает заготовки, то заготовка, выходящая из индукционной нагревательной установки попадает в клещи приема и разбраковки заготовок (фиг.2).

По сигналу системы управления пневмоцилиндр 15 перемещает каретку с клещами на позицию выгрузки.

Проходя по ускорительным роликам индукционной установки, заготовка подвергается контролю на нагрев до установленной температуры, и если температура заготовки больше или меньше установленной, пневмоцилиндр 16 нажимает на лапу клещевины и заготовка по склизу удаляется в тару брака. Заготовки, подаваемые на призму механизма подачи пневмоцилиндром 17, передвигаются до регулируемого упора-ограничителя 44.13 механизма загрузки заготовки.

В момент, когда подвижная оправка-шаблон 44.3 находится вверху, пневмоцилиндр 18 совершает рабочий ход, при этом верхний кулачок толкателя открывает подпружиненную поворотную заслонку, а нижние планки переталкивают заготовку до подвижной оправки-шаблона 44.3 (фиг.3 и фиг.4).

При движении оправки-шаблона 44.3 вниз, она выступами 44.6 захватывает заготовку, и переносит ее на позицию гибки, то есть в паз-ручей 44.4 неподвижной оправки-шаблона 44.1 и прижима 44.5, которые прижимают ее к пазу-ручью 44.4 на подвижной и неподвижной оправках 44.1 и 44.3. При переносе заготовки в гибочную позицию подвижная оправка-шаблон 44.3, своим нижним торцом 44.7 сталкивает на транспортер удаления готовое изделие, освобождая таким образом гибочную позицию штампа для принятия новой заготовки. Далее вступают в работу гибочные ролики 44.8 и 44.9 и отгибают концевые участки заготовки (переход I на фиг.5), охватывая подвижную оправку-шаблон 44.3.

За ними вступают в работу боковые ролики 44.11 и 44.12 и отгибают дуговые участки заготовки, обжимая подвижную оправку-шаблон 44.3 (переход II на фиг.5). После этого начинает подниматься вверх подвижная оправка-шаблон 44.3 и вслед за ней отходят в исходное положение боковые ролики 44.11 и 44.12. При достижении подвижной оправкой-шаблоном 44.3 верхнего положения в работу вступают гибочные ролики прямого хода 44.10. Одновременно с ними ролики 44.8 и 44.9 отводятся в исходное положение. Гибочные ролики прямого хода 44.10 совершают рабочий ход, отгибая боковые стороны заготовки, охватывая ими боковые пазы-ручьи 44.4 на неподвижной оправке-шаблоне 44.1 так, что концевые участки совместно с дуговыми участками заходят внутрь оправки-шаблона 44.1, образуя полный контур изделия (переход III на фиг.5). После этого ролики 44.10, а за ними прижим 44.5 отходят в исходное положение, освобождая контур полученного изделия, который свободно (за счет трения) держится на неподвижной оправке-шаблоне 44.1.

Далее заготовка переносится в штамп, придающий заготовке объемную форму (переход IV на фиг.5).

Сброс заготовки со штампа на лоток производится поворотными рычагами, шарнирно связанными с пневмоцилиндром сброса 20. Заготовка удаляется из автомата в приемную воронку транспортера пневмоцилиндром 21.

Привод цепи 29 осуществляется от электродвигателя 22 через предохранительную кулачковую муфту 23, редуктор 24, звездочки 25, 27, 28, цепью 26. Натяжение тяговой цепи 29 осуществляют ведомой звездочкой 30. Управление транспортером осуществляется от пульта управления.

Привод устройства распределения заготовок осуществляется от электродвигателя 33 (фиг.2) через предохранительную кулачковую муфту 34, редуктор 35, звездочки 36, 41, цепью 39. Через зубчатое колесо 42 в зацеплении с рейкой 43 осуществляется перемещение лотка вправо или влево, за счет чего происходит распределение заготовок по поду печи.

Доступ к инструменту обеспечивает пневмоцилиндр подъема 14.

Все переходы гибки заготовки с I по III осуществляются в одной плоскости. В результате чего ролики гибочного штампа воспринимают только радиальные нагрузки. Боковые нагрузки отсутствуют. Это значительно увеличивает ресурс работы подшипников роликов и всего гибочного штампа в целом.

Гибка детали в одной плоскости происходит быстрее, чем объемная гибка детали при одних и тех же величинах прилагаемых сил. Это увеличивает производительность устройства.

Кроме того, в указанном устройстве одновременно в работе могут находиться сразу несколько заготовок, на разных стадиях их обработки. То есть применен конвейерный принцип изготовления деталей, что также увеличивает производительность устройства.

Патентуемое устройство обеспечивает возможность изготовления в нем изделий сложной пространственной формы. При этом, меняя размеры оправок-шаблонов и ручьев-штампов в одном автомате можно изготавливать различные изделия сложной пространственной формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА ПОСРЕДСТВОМ ДВУСТОРОННЕЙ ГИБКИ ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2003 |

|

RU2258573C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА ПОСРЕДСТВОМ ГИБКИ ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2397834C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА ПОСРЕДСТВОМ ГИБКИ ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2003 |

|

RU2253529C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА ПОСРЕДСТВОМ ГИБКИ ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2009 |

|

RU2397833C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ТИПА ЧЕРВЯЧНЫЙ ХОМУТ И ПОЛУАВТОМАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445180C1 |

| Автомат для изготовления изделий из проволоки типа шплинтов | 1982 |

|

SU1093380A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОГНУТЫХ ТРУБ | 2016 |

|

RU2622197C1 |

| УСТРОЙСТВО ДЛЯ ПРОСТРАНСТВЕННОЙ ГИБКИ СТЕРЖНЕВЫХ ЗАГОТОВОК | 2001 |

|

RU2207928C2 |

| Устройство для изготовления изделий из пруткового или полосового материала | 1978 |

|

SU718197A1 |

| Устройство для изготовления спиральных трубчатых электронагревателей | 1988 |

|

SU1530311A2 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для пространственной гибки прутков. Автомат содержит станину, устройство поштучной подачи заготовки в зону гибки, гибочный штамп-шаблон, рабочие органы гибки в виде свободновращающихся на своих осях роликов, приводы рабочих органов прижима заготовки, гибки и сброса готовых изделий на транспортер удаления. Причем гибочный штамп-шаблон выполнен в виде подвижно сопрягающихся подвижной и неподвижной оправок-шаблонов. На станине установлено устройство переноса заготовки с места гибки в место штамповки, штамповочный механизм, механизм сброса заготовки со штампа, устройство распределения заготовок. Увеличивается ресурс работы устройства и его производительность. 5 ил.

Автомат изготовления из прутка, посредством двусторонней гибки, деталей пространственной формы типа клемм рельсовых скреплений, содержащий станину, устройство поштучной подачи заготовки в зону гибки, гибочный штамп-шаблон, рабочие органы гибки в виде свободновращающихся на своих осях роликов, образующих совместно с гибочным штампом-шаблоном гибочный ручей, приводы рабочих органов прижима заготовки, гибки и сброса готовых изделий на транспортер удаления, причем гибочный штамп-шаблон выполнен в виде подвижно сопрягающихся подвижной и неподвижной оправок-шаблонов, из которых подвижная оправка-шаблон выполнена П-образной, охватывающей неподвижную, и кинематически связана со своим приводом, а неподвижная оправка-шаблон жестко соединена со станиной автомата, при этом на обеих оправках-шаблонах по их контуру в одной общей плоскости, соответственно внутреннему контуру получаемого изделия, образован гибочный паз-ручей с возможностью осуществления в сомкнутом положении оправок-шаблонов гибки концевых и связывающих их с боковыми сторонами дуговых участков контура изделия, а в разомкнутом - окончательной гибки с образованием полного контура изделия, при этом гибочный паз-ручей на оправках-шаблонах, гибочных роликах и прижиме выполнен в горизонтальной плоскости с обеспечением возможности вертикального движения подвижной оправки-шаблона из исходного положения в рабочую позицию, а приводы подвижной оправки-шаблона и гибочных роликов выполнены в виде двухпрофильных кулачков, жестко связанных со своими приводными валами, кинематически связанных с главным валом, и при этом валы привода роликов гибки дуговых участков контура детали и привода подвижной оправки-шаблона установлены перпендикулярно главному валу, а привод гибочных роликов осуществлен от главного вала, отличающийся тем, что он снабжен установленными на станине устройством переноса заготовки из зоны гибки в зону штамповки, содержащим упоры, предназначенные для переноса заготовки, расположенные на зубчатых рейках, шестерни и поворотный пневмоцилиндр, штамповочным механизмом, содержащим штамп для придания заготовке объемной формы, двухпрофильный кулак и качающийся рычаг, механизмом сброса заготовки со штампа, содержащим поворотные рычаги, пневмоцилиндр сброса, транспортер, имеющий первую цепь, электродвигатель, приводную кулачковую муфту, редуктор, три звездочки, вторую цепь, ведомую звездочку и воронку, устройством распределения заготовок, содержащим электродвигатель, предохранительную кулачковую муфту, редуктор, две звездочки, цепь, зубчатое колесо, рейку и лоток, установленный с возможностью перемещения вправо или влево.

| АВТОМАТ ИЗГОТОВЛЕНИЯ ИЗ ПРУТКА ПОСРЕДСТВОМ ДВУСТОРОННЕЙ ГИБКИ ДЕТАЛЕЙ ПРОСТРАНСТВЕННОЙ ФОРМЫ ТИПА КЛЕММ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2003 |

|

RU2258573C2 |

| Устройство для двусторонней гибки П-образных изделий | 1991 |

|

SU1811936A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПРУТКА | 1997 |

|

RU2157291C2 |

| US 4050284 А1, 27.09.1977. | |||

Авторы

Даты

2011-02-27—Публикация

2009-02-03—Подача