Изоцианатными форполимерами (преполимерами) принято называть промежуточные олигоэфирполиизоцианатные продукты с концевыми изоцианатными группами (NCO-группы), получаемые путем взаимодействия сложных или простых олигоэфирполиолов или их смесей с органическими ди- или полиизоцианатами в избытке последних. В случае многомольного избытка изоцианатного компонента над олигоэфирполиолами, взятом при синтезе олигоэфирполиизоцианатов, последние принято классифицировать как (квази-) или (псевдо-) форполимеры с концевыми NCO-группами, которые, строго говоря, представляют собой растворы аддуктов полиизоцианата (ПИЦ) и олигоэфирполиола в избытке ПИЦа.

Настоящее изобретение относится к способам получения олигоэфирполиизоцианатов, содержащих 10-21% концевых NCO-групп, путем взаимодействия ПИЦа на основе дифенилметандиизоцианата и олигооксипропилентриола. Такие олигоэфирполиизоцианаты используются, в частности, в качестве полимерной основы полиуретановых, полимочевинных и полимочевинуретановых напыляемых антикоррозионных покрытий и заливочных мастик.

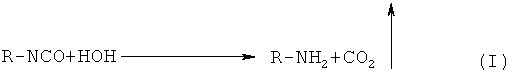

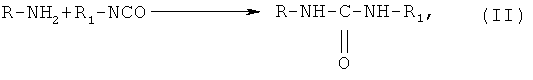

Олигоэфирполиизоцианаты с концевыми NCO-группами, как правило, обладают довольно высокой реакционной способностью по отношению к большому числу химических соединений с активными атомами водорода, приводящей к быстрому нарастанию их вязкости во времени, что затрудняет, а в некоторых случаях препятствует возможности длительного хранения таких олигомерных продуктов - они желатируются. Небольшой срок хранения NCO-форполимеров обусловлен рядом факторов, основными из которых являются следующие две причины: - наличие влаги в атмосферном воздухе, контактирующем с продуктом на всех технологических стадиях его синтеза и при хранении: вода, взаимодействующая с NCO-группами изоцианатного форполимера, приводит к уменьшению их концентрации за счет образования полимочевины - реакции I и II:

в результате чего экспоненциально возрастает вязкость продукта во времени вплоть до его гелеобразования;

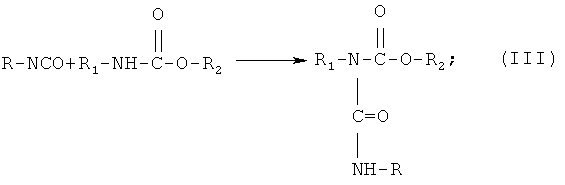

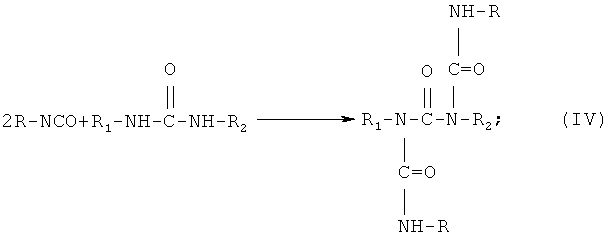

- протекание внутримолекулярных реакций аллофанатаобразования (III) и биуретанообразования (IV) за счет взаимодействия NCO-групп соответственно с уретановыми и мочевинными группами форполимеров, приводящих к уменьшению концентрации NCO-групп, к нарастанию вязкости в процессе хранения продукта и, в конечном итоге, к гелеобразованию:

С первой причиной, сокращающей срок хранения изоцианатных форполимеров, успешно борются за счет проведения всех стадий технологического процесса их синтеза в инертной газовой среде и за счет заполнения емкостной транспортной тары сухим инертным газом - азотом, аргоном или углекислым газом.

Для повышения жизнеспособности (стабильности) изоцианатных форполимеров при длительном хранении за счет уменьшения или полного устранения второй причины - протекания внутримолекулярных реакций аллофаната - и биуретаобразования - процесс их получения осуществляют в присутствии специальных стабилизирующих добавок - ингибиторов протекания внутримолекулярных (III и IV) реакций, или эти ингибиторы добавляют по окончании синтеза. Таким образом, известный способ получения олигоэфирполиизоцианатов предполагает обработку олигоэфирполиола полиизоцианатом проводить в избытке последнего, используя в качестве стабилизирующей добавки смесь 0,05-0,1 мас.ч бис-(ацетилацетонато)-кобальт-(2+)-2 пиридина и 0,05-0,1 мас.ч серы на 100 мас.ч изоцианатного форполимера (суммы олигоэфирполиола и полиизоцианата) или эфиры сернистой кислоты [1, с10; 2].

Известен также способ получения полиуретанов, когда в образующийся изоцианатный форполимер для длительного хранения перед его использованием добавляют в качестве стабилизаторов галоидангидриды карбоновых кислот, такие как бензоилхлорид, бензоилбромид, ацетилхлорид или п-толуолсульфоновую кислоту [3].

Недостатком известных способов является высокая токсичность используемых стабилизирующих добавок, превращающих технологический процесс синтеза изоцианатных форполимеров в высокоопасное химическое производство, требующее обеспечения и соблюдения определенных мер безопасности.

Известный способ получения олигоэфирполиизоцианатов путем смешения олигоэфирполиолов с изоцианатным компонентом с последующим проведением реакции уретанообразования [4]. Данный способ рекомендуется для использования с целью повышения стабильности при длительном хранении образующихся олигоэфирполиизоцианатов за счет регулируемого изменения мольного соотношения между исходными реагентами при синтезе. Однако такой способ получения не позволяет сущетсвенно продлить продолжительность неизменности вязкостных характеристик изоцианатных (псевдо-) форполимеров с содержанием NCO-групп более 10 мас.%.

Наиболее близким к заявляемому по технической сущности является способ получения изоцианатных форполимеров с повышенной стабильностью, содержащих 2,0-9,6 мас.% концевых NCO-групп, заключающийся в обработке простых олигоэфирполиолов изоцианатным компонентом при температуре 30-85°C до достижения рассчетного значения NCO-групп в получаемом форполимере, с последующим ввением в реакционную массу стабилизирующей добавки, в качестве которой используется низкомолекулярный полиэтилен в количестве 2,5-11,5 мас.ч. в сочетании с диметидихлорсиланом [5-прототип].

Недостаток способа-прототипа состоит в невозможности получения стабильных во времени изоцианатных (псевдо-) форполимеров с высоким содержанием NCO-групп (более 10 мас.%), так как используемый неполярный низкомолекулярный полиэтилен низкой плотности ограниченно совместим с высокополярными олигоэфирполиизоцианатами, обладающими высокой плотностью, образуя в процессе совмещения гетерогенную фазу, сгустки и пленки. К недостаткам известного способа можно отнести и то, что синтезированные изоцианатные форполимеры не позволяют получать полиуретановые изделия или покрытия с высокими прочностными характеристиками, так как гетерогенные вкрапления низкомолекулярного полиэтилена в полиуретановой матрице препятствуют образованию регулярной трехмерной полимерной структуры.

Технической задачей, решаемой в рамках настоящего изобретения, является повышение стабильности вязкостных свойств при длительном хранении олигоэфирполиизоцианатов, содержащих 10-21 мас.% концевых NCO-групп, используемых в качестве эластичной полимерной основы полиуретановых, полимочевинных и полимочевинуретановых напыляемых защитных антикоррозионных покрытий и заливочных мастик и получаемых по технологии, основанной на обработке при температуре 30-85°C олигооксипропилентриола с молекулярной массой (ММ) - 4500-6000 у.е. (углеродных единиц) дифенилметанполиизоцианатом (МДИ-ПИЦ).

Достижение указанной выше цели осуществляется за счет того, что в отличие от известного способа-прототипа, по заявляемому способу получения изоцианатных форполимеров обработку олигооксипропилентриола МДИ-ПИЦом проводят в присутствии стабилизирующей добавки, в качестве которой предложено использовать дистиллированное талловое масло, взятое в количестве 0,5-1,2 мас.% от массы реагирующих компонентов, при мольном соотношении между ними, обеспечивающим содержание NCO-групп 10-21 мас.% в готовом олигоэфирполиизоцианате.

В качестве простых олигооксипропилентриолов с ММ - 4500-6000 у.е. могут быть использованы продукты полиприсоединения окиси пропилена, применяющейся иногда совместно с окисью этилена, к трехатомным спиртам, таким как глицерин или триметилолпропан. Примерами таких олигооксипропилентриолов являются промышленно производимые отечественные жидкие продукты, имеющие торговое название "Лапрол-4503", "Лапрол-5003-2-15", "Лапрол-6003", "Пропол-6003", ПП-5503-2-16, или их импортные аналоги типа "Voranol СР-4702", "Voranol СР-4711", "Lupranol 4600", "Arcol 1108" и др.

Полиизоцинатным компонентом в предлагаемом способе может служить полимерная форма дифенилметандиизоцианата ("полифенилполиметиленполиизоцианат", "дифениметалполиизоцианат" или "полимерный МДИ") с содержанием NCO-груп 30,0-32,0 мас.% и функциональностью 2,7-2,85. Примером таких полиизоцина-тов является отчественный продукт "Корундинат", производимый в промышленном масштабе, или его импортные аналоги типа "Desmodur VL", Desmodur VL50", "Millionate MR-200", Wannate PM-200", "Ongronate 2100", "Vorakor CD 345", "Voranat M229" и др.

Мольное соотношение между указанными выше олигооксипропилентриолами и дифенилметанполиизоцинанатом подбирается таким образом, чтобы оно обеспечивало концентрацию NCO-групп в получаемом олигоэфирполиицианате 10-21 мас.% (в зависимости от области его последующего использования).

По химическому составу стабилизирующая вязкостные свойства форполимера добавка - дистиллированное талловое масло (ДТМ) - представляет собой гомогенный раствор следующих химических соединений:

1. Жирные карбоновые кислоты С12-С24.

- твердые насыщенные С12-С14 типа лауриновой, миристиновой;

- насыщенные карбоновые кислоты С16-С24 типа пальмитиновой, арахиновой, олеиновой, линолевой, линоленовой и др.;

2. Оксикислоты типа 22-оксибегеновой кислоты;

3. Смоляные кислоты С20 типа абиетиновой, неоабиетиновой, полюстровой, дигид-роабиетиновой, левопимаровой и др.;

4. Дикарбоновые кислоты - адипиновая, себациновая;

5. Неомыляемые вещества (алифатические и дитерпеновые углеводороды).

Качество применяющегося ДТМ, согласно существующей нормативно-технической документации (ТУ 18-00281074-26-95), должно соответствовать следующим техническим параметрам:

При содержании менее 0,5 мас.% ДТМ в смеси реагирующих компонентов предлагаемый способ синтеза изоцианатных форполимеров не позволяет получать олигоэфирполиизоцианаты с массовой долей NCO-групп 10-21 мас.%, сохраняющие свои вязкостные характеристики на приемлемом для технологических нужд уровне в течение 12-ти и более месяцев (при температуре хранения не выше плюс 35°С).

Увеличение содержания стабилизирующей добавки в реакционной смеси компонентов выше верхнего рекомендуемого предела - 1,2 мас.% - нецелесообразно, так как при этом срок сохранения допустимого по технологическим требованиям уровня вязкостных характеристики изоцианатных форполимеров не увеличивается.

Предлагаемый способ получения изоцианатных форполимеров осуществляется с использованием стандартного химического оборудования - реактора емкостного типа вместимостью 0,25-6,3 м3 с механическим перемешивающим устройством - якорной, рамной, пропеллерной или лопастной мешалками, снабженного гладкой приварной рубашкой и/или встроенным теплообменником змеевикового типа, позволяющими нагревать содержимое реактора в атмосфере сухого инертного газа (азот, углекислота) при помощи пара или органического теплоносителя до температуры 100°C и обеспечивающие последующее охлаждение реакционной семеси до температуры рабочего помещения (10-35°C).

Сравнение предлагаемого способа получения изоцианатных форполимеров с известными способами-аналогами позволяет сделать вывод о его соответствии критерию "Новизна", так как в данном случае впервые в качестве стабилизирующей добавки, продляющей продолжительность сохранения вязкостных свойств форполимеров, предложено использовать дистиллированное талловое масло в количестве 0,5-1,2 мас.%, имеющего сложный химический набор карбоновых кислот различного строения и ранее для этих целей не использовавшееся.

Указанное нововведение привело неожиданному положительному эффекту - талловое масло проявило свойства ингибитора протекания внутримолекулярных реакций аллофаната- и биуретаобразования в изоцианатноактивной полимерной системе при ее хранении при умеренных температурах (менее 30°C). Неочевидность данного эффекта обусловлена тем, что входящая в состав дистиллированного таллового масла ненасыщенная олеиновая кислота в некоторых случаях применяется как катализатор, а не ингибитор реакций уретано- и мочевинообразования при проведении данных реакций при повышенных температурах (более 60°C). По-видимому, наличие в составе таллового масла, помимо олеиновой кислоты, смеси смоляных и насыщенных карбоновых кислот и приводит к его стабилизирующему эффекту. Вышеуказанное свидетельствует о соответствии предлагаемого технического решения критерию "Изобретательский уровень".

Компоненты, необходимые для осуществления заявляемого способа, как отечественные, так и импортного производства выпускаются в промышленном масштабе, то есть вполне доступны. Сам способ реализуется на стандартном химическом реакционном оборудовании емкостного типа. Все это позволяет сделать обоснованный вывод о соответствии заявляемого технического решения критерию "Промышленная применимость".

Олигоэфирполиизоцианаты, содержащие 10-21 мас.% NCO-групп, получали путем обратобки олигооксипропилентриолов с ММ - 4500-6000 у.е. дифенилметанполиизоцианатом при температуре 30-85°C в присутствии добавок дистиллированного таллового масла, вводимых в исходную смесь реагентов на начальном этапе синтеза. Процесс проводили в стеклянном реакторе вместимостью 1,0 дм3 в атмосфере сухого углекислого газа, подаваемого под слой реакционной массы.

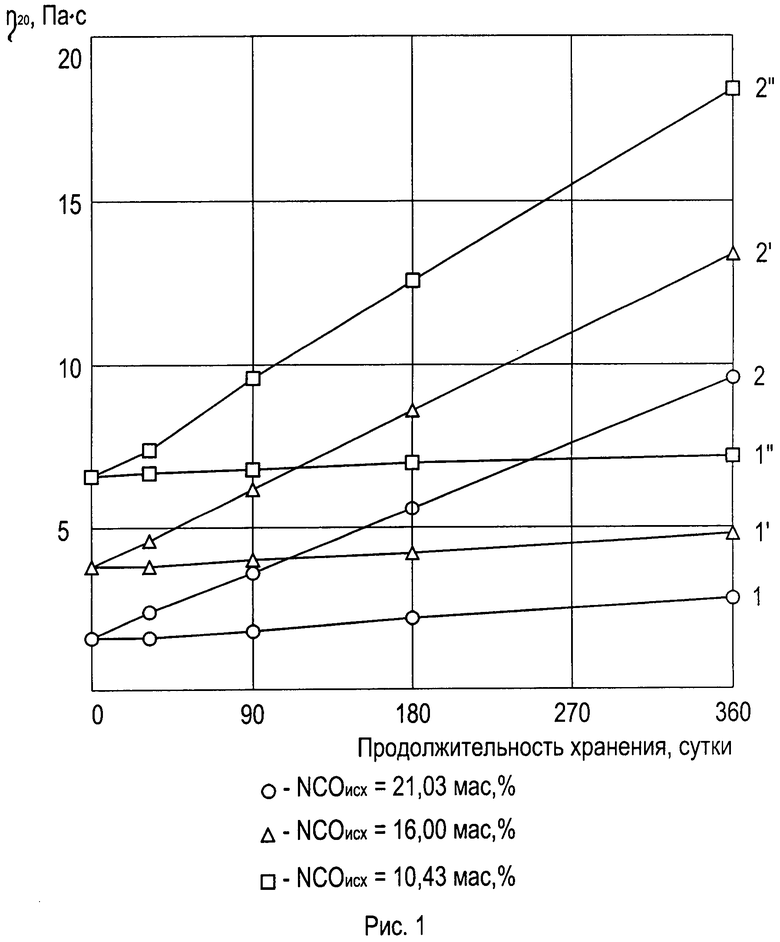

Техническую сущность и преимущества предлагаемого способа получения изоцианатных форполимеров с высоким содержанием NCO-групп в их составе иллюстрирующей нижеприведенные экспериментальные данные (примеры), а достигаемый при этом положительный результат поясняется на рисунке 1, на котором представлены временные зависимости изменения динамической вязкости (η20) олигоэфирполиизоцианатов с различным начальным содержанием NCO-групп в процессе их хранения: 1 - кривые для форполимеров, полученных в присутствии добавок ДТМ (1,0%); 2 - кривые для форполимер, полученных без добавок ДТМ.

Пример 1.

В табл.1 приведены соотношения между исходными реагентами, взятые при реализации способа-прототипа и предлагаемого способа, в которых обработку олигоэфирполиолов изоцианатным компонентом проводили при температуре (30±3)°C в течение 10-15 часов до установления постоянного значения концентрации NCO-групп в реакционной массе, а в табл.2 представлены результаты замера динамической вязкости синтезированных олигоэфирполиизоцианатов через различный промежуток времени при их хранении в металлических емкостях, заполненных инертным газом (CO2), при температуре (20±5)°C.

Примеры 2-6.

В табл.3 приведены соотношения между исходными реагентами, взятые при реализации предлагаемого способа, в котором обработку олигооксипропилентриолов дифенилметанполиизоцинатом проводили при температуре (45±5)°C в течение 4-6 часов до установления постоянного значения концентрации NCO-групп в реакционной массе, а в табл.4 представлены результаты замера динамической вязкости синтезированных олигоэфирполиизацианатов через различный промежуток времени при их хранении при температуре (20±5)°C в металлических емкостях, заполненных углекислым газом.

Таким образом, как видно из приведенных экспериментальных данных, заявляемый способ за счет использования дистиллированного таллового масла в качестве ингибитора внутримолекулярных реакций уретанообразования позволяет получать изоцианатные форполимеры с концентрацией 10-21 мас.% NCO-групп, сохраняющие свои вязкостные характеристики в течение не менее 1 года на приемлемом для технологических нужд уровне, допустимом для их дальнейшей переработки на существующем оборудовании и использования в качестве полимерной основы полиуретановых, полимочевинных и полимочевинуретановых напыляемых покрытий и заливочных мастик.

Источники информации

1. Лабутин А.Л., Шитов B.C. Защитные покрытия на основе уретановых эластомеров. Серия "Промышленность систетического каучука". - М.: ЦНИИТЭнефтехим, 1977. - 92 с.

2. А.С. №427967 (СССР). Способ стабилизации полиуретанов / Д.Г.Батыр, М.С.Федосеев, В.Т.Балош, МПК C08G 22/04. Заявл. 10.05.72. Опубл. 15.05.74 в Б.И. №18.

3. WWW.POLYMERY.RU. Новые технологии переработки пластмасс. Производство полиуретановых преполимеров. 23.09.2010.

4. Патент №2073027 (РФ). Способ получения полиуретана и композиция для его получения / Р.Брус, Ф.Паап, Б.Маккари, МПК C08G 18/12. Заявл. 11.06.1992. Опубл. 10.02.1997.

5. Патент №2248379 (РФ). Способ получения олигоэфирполиизоцианата / Ю.М. Альтер, В.В.Мальцев, Е.П.Кустова, В.Ш. Пастернак, МПК C08L 75/08; C086G 18/12. Заявл. 29.04.2003. Опубл. 20.03.2005 в Б.И. №8. - Прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОЭФИРПОЛИИЗОЦИАНАТА | 2003 |

|

RU2248379C2 |

| ЖИДКИЙ ГИДРОКСИЛАМИННЫЙ ОТВЕРДИТЕЛЬ ИЗОЦИАНАТНЫХ ФОРПОЛИМЕРОВ ДЛЯ ПОЛУЧЕНИЯ НАПЫЛЯЕМЫХ ПОЛИМОЧЕВИНУРЕТАНОВЫХ ПОКРЫТИЙ | 2013 |

|

RU2522427C1 |

| КОМПОЗИЦИЯ ПОЛИУРЕТАНОВОГО КОМПОНЕНТА | 2003 |

|

RU2248380C2 |

| ПОЛИМОЧЕВИНУРЕТАНОВАЯ НАПЫЛЯЕМАЯ МАСТИКА ДЛЯ ПОЛУЧЕНИЯ ТОЛСТОСЛОЙНОГО АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2013 |

|

RU2531191C1 |

| КОМПОЗИЦИЯ ДЛЯ УДАЛЕНИЯ ТОЛСТОСЛОЙНЫХ ПОЛИМОЧЕВИННЫХ, ПОЛИУРЕТАНОВЫХ И ПОЛИМОЧЕВИНУРЕТАНОВЫХ ПОКРЫТИЙ | 2012 |

|

RU2507230C1 |

| КОМПЛЕКСНОЕ АНТИКОРРОЗИОННОЕ ПОЛИМОЧЕВИНУРЕТАНОВОЕ ПОКРЫТИЕ | 2010 |

|

RU2428443C1 |

| ПОЛИКАРБАМИДНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ ПОДЗЕМНЫХ СООРУЖЕНИЙ | 2023 |

|

RU2808977C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИУРЕТАНОВОГО ФОРПОЛИМЕРА ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2003 |

|

RU2233303C1 |

| ПОЛИМОЧЕВИННАЯ КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ЗАЩИТНОГО ПОКРЫТИЯ СТАЛЬНЫХ ПОВЕРХНОСТЕЙ | 2017 |

|

RU2662164C1 |

| Жидкий отвердитель форполимеров с концевыми изоцианатными группами | 2016 |

|

RU2633520C1 |

Настоящее изобретение относится к способу получения изоцианатных форполимеров с содержанием 10-21 мас.% концевых NCO-групп, предназначенных для использования в качестве полимерной основы полиуретановых, полимочевинных и полимочевинуретановых напыляемых антикоррозионных покрытий и заливочных мастик. Способ основан на обработке при температуре 30-85°C олигооксипропилентриола с молекулярной массой 4500-6000 у.е. дифенилметанполиизоцианатом в присутствии добавок ингибитора внутримолекулярных реакций уретанообразования, причем в качестве ингибитора используется дистиллированное талловое масло, взятое в количестве 0,5-1,2 мас.% от массы реагирующих компонентов, при мольном соотношении между олигооксипропилентриолом и дифенилметанполиизоцианатом, обеспечивающим содержание NCO-групп 10-21 мас.% в готовом форполимере. Технический результат - синтезирование уретановых форполимеров с большим содержанием NCO-групп (10-21 мас.%), сохраняющих свои вязкостные характеристики на приемлемом для технологических требований уровне в течение длительного периода времени (12 и более месяцев). 1 ил., 4 табл., 6 пр.

Способ получения изоцианатных форполимеров, предназначенных для использования в качестве полимерной основы полиуретановых, полимочевинных и полимочевинуретановых напыляемых антикоррозионных покрытий и заливочных мастик, основанный на обработке при температуре 30-85°C олигооксипропилентриола с молекулярной массой 4500-6000 у.е. дифенилметанполиизоцианатом в присутствии добавок ингибитора внутримолекулярных реакций уретанообразования, отличающийся тем, что в качестве ингибитора используется дистиллированное талловое масло, взятое в количестве 0,5-1,2 мас.% от массы реагирующих компонентов, при мольном соотношении между олигооксипропилентриолом и дифенилметанполиизоцианатом, обеспечивающим содержание NCO-групп 10-21 мас.% в готовом форполимере.

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОЭФИРПОЛИИЗОЦИАНАТА | 2003 |

|

RU2248379C2 |

| ОДНОУПАКОВОЧНЫЙ ЛАКОВЫЙ СОСТАВ ДЛЯ ПОКРЫТИЯ | 2004 |

|

RU2253662C1 |

| Композиция для получения жесткого пенополиуретана | 1976 |

|

SU642327A1 |

| СОСТАВ ДЛЯ ПОКРЫТИЙ | 1998 |

|

RU2142487C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 1996 |

|

RU2138527C1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| US 5574124 A, 12.11.1996. | |||

Авторы

Даты

2013-11-20—Публикация

2012-11-28—Подача