Изобретение относится в общем к клюшкам для игры в гольф улучшенной конструкции, как типа "wood", так и типа "iron".

При создании новых улучшенных конструкций клюшек, включая конструкции лицевых пластин, наиболее актуальным является достижение таких преимуществ, как снижение отдачи при ударе в руку игрока, повышение эффективности удара для того, чтобы посылать мяч на сверхдальние расстояния (для клюшек типа "wood"), более полезное использование объема металла лицевой пластины при обеспечении требуемой прочности.

Проблема снижения отдачи в руку при игре в гольф является очень важной с позиции предотвращения профессиональных заболеваний игроков. Дальность удара - основная характеристика клюшек типа "wood". Полезное использование объема металла лицевой пластины заключается в его перераспределении, в частности для повышения прочности наиболее нагруженных в эксплуатации участков пластины. При этом остается необходимым условие сохранения и дальнейшего увеличения прочности лицевой пластины в целом.

Известно множество решений, направленных на снижение отдачи, заключающихся в использовании различных дополнительных демпфирующих приспособлений, соединенных с внутренней поверхностью лицевой пластины. В частности, известно выполнение демпфирующего приспособления из высокоэластичного материала [1, 2] или гибкой металлической ленты [3].

Недостаток таких конструкций связан с недостаточной надежностью крепления демпфирующего приспособления к лицевой пластине. Кроме того, увеличивается вес пластины и головки клюшки в целом.

Наиболее близким аналогом заявленного изобретения является лицевая пластина клюшки для игры в гольф, выполненная многослойной и имеющей полости (см. патент США №5766094, кл. А 63 В 53/04, 1998). Известная лицевая пластина клюшки для игры в гольф позволяет снизить вес пластины или полезно перераспределить объем металла, в частности для увеличения прочности периферийных участков пластины, за счет выполнения полостей, расположенных в наименее нагруженном ее сечении. При наличии множества полостей такая лицевая пластина в какой-то степени приобретает способность гасить ударные волны. Однако с увеличением количества полостей существенно снижается прочность пластины, а конструкция не предусматривает компенсацию указанного недостатка.

В известном из патента США №5766094 способе изготовления лицевой пластины с полостями может быть использована монолитная заготовка, полученная литьем или механической обработкой. Такая лицевая пластина также может быть выполнена многослойной, например, из листовых заготовок, в том числе из титанового сплава. При этом в заготовках выполняют отверстия или канавки путем механической обработки или обработки давлением, а в результате сборки заготовок образуются упомянутые полости.

Неизвестны конструкции лицевых пластин, в том числе в сочетании с используемыми материалами, в частности титановыми сплавами, а также способы изготовления пластин, которые бы в комплексе решали упомянутые выше проблемы.

Задачей изобретения является создание усовершенствованной конструкции лицевой пластины, удовлетворяющей потребности уменьшения отдачи в руку игрока при ударе. Задачей изобретения по отношению к клюшкам типа "wood" является одновременное повышение эффективности удара для того, чтобы посылать мяч на сверхдальние расстояния.

Задачей изобретения является создание усовершенствованной конструкции лицевой пластины, изготовленной из уникальных материалов, которыми являются титановые сплавы, имеющие микро-, субмикро- и нанокристаллическую структуру, которая позволяет решить первые две задачи с наибольшей эффективностью.

Кроме того, задачей изобретения является полезное использование объема металла лицевой пластины путем его перераспределения для сохранения и даже увеличения прочности листовой пластины.

Задачей изобретения также является создание способа изготовления усовершенствованной конструкции лицевой пластины.

Кроме того, изобретение решает ряд дополнительных задач, заключающихся в дальнейшем усовершенствовании конструкции лицевой пластины и создании соответствующих приемов способа ее изготовления.

Известная лицевая пластина головки клюшки для игры в гольф, выполненная многослойной и имеющей полости, согласно изобретению изготовлена из листов титанового сплава с использованием сверхпластической формовки и сварки давлением в виде конструкции, имеющей обшивки и наполнитель, образующий ребра жесткости.

Дальнейшее улучшение конструкции лицевой пластины головки клюшки для игры в гольф происходит, если

- обшивка, включающая поверхность для удара по мячу, изготовлена из высоколегированного титанового сплава;

- обшивка, включающая поверхность для удара по мячу, изготовлена, по крайней мере, из двух листов с разной площадью, соединенных сваркой давлением;

- по крайней мере, один лист обшивки имеет размер зерен не более 1 мкм;

- по крайней мере, один лист обшивки изготовлен из высоколегированного титанового сплава;

- конструкция в местах соединения обшивок с наполнителем имеет толщину большую, чем сумма толщины листа наполнителя и толщины листа обшивки, на площади, не меньше площади соединения, за счет использования прокладок из титанового сплава;

- прокладки имеют размер зерна не более 1 мкм;

- пластина имеет наполнитель гофрового типа, при этом угол наклона ребер жесткости находится в интервале 45°...60°;

- ребра жесткости расположены в двух взаимно перпендикулярных плоскостях;

- наполнитель имеет размер зерен не более 1 мкм;

- обшивка, обращенная в противоположную сторону, чем обшивка, включающая поверхность для удара по мячу, выполнена плоской.

Лицевая пластина головки клюшки для игры в гольф изготовлена способом, в котором используют, по крайней мере, три заготовки из листов титанового сплава, которые собирают в пакет, соединяют друг с другом сваркой давлением в регламентируемых местах, герметизируют полость между ними и формуют в штампе рабочей средой под регулируемым давлением в температурно-скоростном интервале сверхпластической деформации до образования, по крайней мере, одной внутренней заготовкой наполнителя заданного профиля, а наружными заготовками обшивок.

Способ может быть конкретизирован, улучшен и дополнен следующими приемами:

- заготовку, которая образует обшивку, включающую поверхность для удара по мячу, получают, по крайней мере, из двух листов, имеющих разную площадь, при этом их соединяют сваркой давлением;

- листы соединяют сваркой давлением в условиях сверхпластичности перед сборкой пакета;

- листовые заготовки соединяют друг с другом сваркой давлением в регламентируемых местах через промежуточные прокладки из титанового сплава;

- в качестве промежуточных прокладок используют фрагменты листа;

- промежуточные прокладки имеют размер зерен не более 1 мкм;

- при соединении листовых заготовок в регламентируемых местах рисунок соединения выбирают обеспечивающим заданное пространственное расположение ребер жесткости, в том числе их угол наклона;

- размер зерен в исходных заготовках, температуру и скорость деформации выбирают обеспечивающими заданный размер зерен и/или заданную величину соотношения размеров зерен в обшивках и наполнителе;

- листовые заготовки формуют с сохранением плоской поверхности одной из обшивок;

- после формовки осуществляют выдержку под давлением в течение времени 0,5...1,0 час.

Лицевая пластина представляет собой многослойную конструкцию, имеющую наполнитель и обшивки, изготовленную из листов титанового сплава с использованием сварки давлением и сверхпластической формовки [5]. Последнее обеспечивается при наличии в материале листов, по крайней мере, микрокристаллической структуры. Такую структуру имеют листы титанового сплава после промышленной прокатки. Рассмотрим отдельно от конструкции свойства материала, в том числе титанового сплава, с такой структурой. За счет малого размера зерен и значительной протяженности межзеренных границ материал обладает способностью рассеивать энергию, будь то энергия деформации или энергия удара, не вызывая возникновения внутренних напряжений. С уменьшением размера зерен эти демпфирующие свойства материала возрастают.

Структура с еще меньшим размером зерен, субмикро- и нанокристаллическая, может быть получена посредством дополнительной деформационной обработки промышленных титановых листов, приемы которой достаточно широко известны [6]. Указанные свойства материала в силу осуществления формовки и сварки давлением в условиях сверхпластичности переносятся на элементы конструкции - наполнитель и обшивки. Поскольку сварка давлением предшествует сверхпластической формовке, она осуществляется в тех же условиях, что и формовка. При сварке давлением образуется твердофазное соединение и возникает поверхность раздела, на которой происходит дополнительное рассеивание энергии удара. И, наконец, рассеивание энергии удара происходит благодаря развитой поверхности наполнителя. К тому же, отформованный в условиях сверхпластичности наполнитель из листового материала сам по себе конструктивно близок к пружине.

Таким образом, за счет конструкции лицевой пластины, свойств используемого материала и особой технологии изготовления пластины достигается задача изобретения, заключающаяся в удовлетворении потребности уменьшения отдачи в руку игрока при ударе.

Одновременно повышается эффективность удара по мячу, что позволяет посылать мяч на сверхдальние расстояния. Эффективность удара зависит от количества энергии, передаваемой от пластины мячу. В свою очередь количество запасенной энергии в пластине определяется величиной ее упругой деформации. При условии, что суммарная толщина листов обшивок и наполнителя близка к толщине традиционной монолитной пластины, величина упругой деформации каждой из обшивок превосходит упругую деформацию монолитной пластины. К тому же, между обшивками находится наполнитель, в ребрах жесткости которого запасается дополнительная энергия за счет их упругой деформации. Величина этой энергии варьируется в зависимости от конфигурации ребер жесткости. При определенном угле наклона ребер жесткости этот эффект может быть наибольшим. Особенно это важно для клюшек типа “wood”. Что касается клюшек типа “iron”, увеличение величины упругой деформации повышает точность удара.

При достижении вышеупомянутых преимуществ лицевая пластина сохраняет заданную прочность. Лицевая пластина закреплена в корпусе головки клюшки по периферии, поэтому каждое поперечное сечение с позиции механики может быть рассмотрено как балка, работающая при упругих деформациях, что предопределяет работу конструкции, состоящей их обшивок и наполнителя, как единого целого и обеспечивается выбором толщины обшивок и наполнителя. Исходной предпосылкой при этом является толщина традиционной монолитной пластины.

Конструкция лицевой пластины и способ ее изготовления предполагают соединение между собой наполнителя и обеих обшивок, обеспечивая тем самым прочность периферийного участка пластины, а по отношению ко всей пластине, рассматриваемой в качестве балки, равнопрочность конструкции в целом.

Выполнение обшивки, включающей поверхность для удара по мячу, с переменной толщиной, увеличивающейся от периферии к центру, не нарушает работу конструкции как единого целого и направлено на рассеивание энергии удара в большем объеме, что снижает возможность возникновения остаточных пластических деформаций в месте удара. Для увеличения толщины обшивки полезно используется объем металла, высвобождаемый за счет наличия полостей.

Накопление остаточных пластических деформаций имеет место в любой пластине, в том числе и монолитной, что определяет срок их службы. Результаты математического моделирования и натурных испытаний показали, что предлагаемая пластина по сравнению с монолитной пластиной при большей упругой деформации имеет меньшую остаточную пластическую деформацию. Таким образом, лицевая пластина не уступает по прочности традиционным монолитным пластинам. По сравнению с прототипом достигается увеличение прочности пластины.

Объяснение сущности изобретения в его развитии, дополнении и конкретизации.

За счет выполнения обшивки, включающей поверхность для удара по мячу, из высоколегированного (более прочного) титанового сплава дополнительно может быть повышена прочность лицевой пластины за счет уменьшения остаточной пластической деформации. При этом, когда обшивка выполнена из двух листов, достаточно использовать лист из такого сплава только для получения поверхности для удара по мячу.

Для получения обшивки, включающей поверхность для удара по мячу, с переменной толщиной без механической обработки могут быть использованы, по крайней мере, два листа с разной площадью, соединенные сваркой давлением. Полученное соединение создаст границу раздела, на которой происходит дополнительное рассеяние энергии удара. При этом данный эффект может быть усилен за счет увеличения количества листов.

Наиболее эффективно рассеяние энергии удара происходит на границе раздела разных структур, поэтому один из листов имеет размер зерен не более 1 мкм.

Для лучшего рассеяния энергии удара за счет увеличения границ раздела в местах соединения обшивок с наполнителем используются прокладки из титанового сплава.

Для дальнейшего улучшения рассеяния энергии удара прокладки имеют размер зерен не более 1 мкм.

Наиболее экономичной в изготовлении является конструкция с наполнителем гофрового типа, которая к тому же эффективно обеспечивает быстрый возврат упругой энергии. Наиболее оптимальной для рассеяния энергии удара и обеспечения возврата упругой энергии является величина угла наклона ребер в интервале 45...60°.

Для обеспечения равнопрочности конструкции в различных сечениях рекомендуется ребра жесткости располагать в двух взаимно перпендикулярных плоскостях.

Для повышения амортизирующих способностей наполнитель имеет размер зерен не более 1 мкм.

При изготовлении клюшек, преимущественно типа “wood”, амортизирующие способности лицевой пластины могут быть повышены за счет увеличения ее строительной высоты. С этой целью обшивка, обращенная в противоположную сторону, чем обшивка, включающая поверхность для удара по мячу, выполнена плоской.

Способ изготовления многослойных конструкций рассматриваемого типа известен как из источников научно-технической, так и патентной [5] литературы. Однако имеются специфические приемы способа, которые не позволяют рассматривать его примененным по новому назначению. Эти приемы использованы с целью изготовления лицевой пластины головки клюшки для игры в гольф, в которой одна из обшивок имеет переменную толщину и содержит поверхность для удара по мячу. При этом в способе под термином “заготовка из листов титанового сплава” понимается заготовка из одного и более листов.

Специфика способа еще более развита в дополнительных приемах. Часть дополнительных приемов направлена на изготовление лицевых пластин, имеющих дополнительные особенности конструкции. Остановимся на тех приемах, которые, решая конструкторские задачи, одновременно развивает, дополняет и конкретизирует технологию изготовления лицевых пластин, а именно:

В том случае, когда заготовку обшивки с переменной толщиной получают из двух и более листов, их соединяют сваркой давлением в условиях сверхпластичности перед сборкой в пакет, что дает возможность использовать технологические линии при увеличении объема выпуска.

Наличие структуры с размером зерен 1 мкм, по крайней мере, в одном из листов или его фрагментах (сварка давлением через промежуточные прокладки) обеспечивает улучшение качества твердофазного соединения благодаря лучшему залечиванию дефектов, таких как непровары, поры. Как отмечалось выше, получение структуры с размером зерен не более 1 мкм в листовых заготовках малых размеров, требуемых для изготовления пластин, не представляет проблемы.

Рисунок соединения заготовок друг с другом и соответствующий ему рисунок нанесения антидиффузионного покрытия (АДП) выбирают обеспечивающим заданное пространственное расположение ребер жесткости, в том числе их угол наклона. При этом рисунок выполняют, учитывая строительную высоту конструкции. Для конструкций с переменной строительной высотой приемы нанесения рисунка АДП могут быть упрощены за счет использования одного и того же инструмента, при этом в готовой конструкции ребра жесткости имеют различные углы наклона, лежащие в интервале 45...60°, что не противоречит общей концепции изобретения.

Размер зерен в исходных заготовках, температуру и скорость деформации выбирают обеспечивающими заданный размер зерен и/или заданное соотношение размеров зерен в обшивках и наполнителе. Необходимо отметить, что чем меньше размер зерен в титановом сплаве, тем при более низких температурах можно осуществлять формовку и сварку давлением с обеспечением требуемой прочности. Это в свою очередь предотвращает образование альфированного слоя на поверхности пластины и повышает экономичность способа.

Формовка с сохранением плоской поверхности одной из обшивок лицевой пластины упрощает конструкцию штамповой оснастки и также повышает экономичность способа.

Выдержка под давлением в течение времени 0,5...1,0 час после формовки повышает качество сварного соединения.

Перечень фигур графических изображений, поясняющих изобретение.

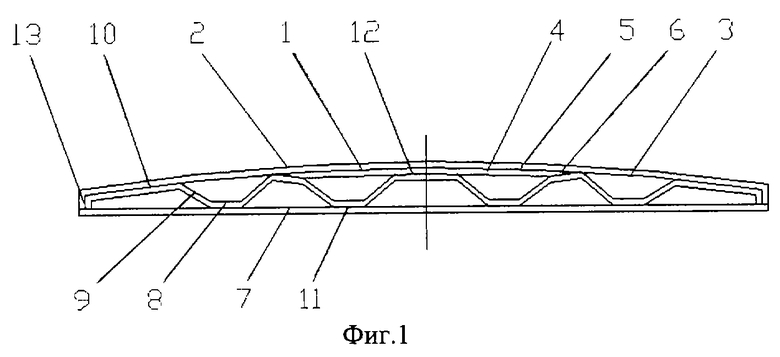

Фиг.1. Поперечное сечение лицевой пластины с наполнителем гофрового типа.

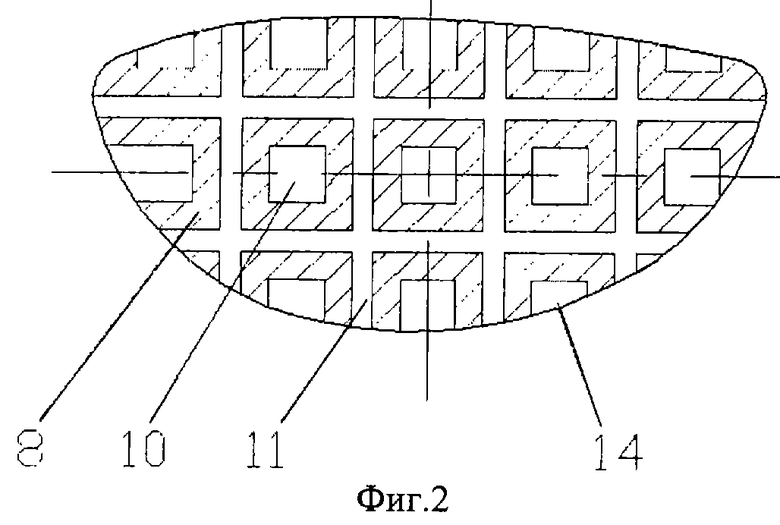

Фиг.2. Схема, иллюстрирующая расположение ребер жесткости (вид сверху).

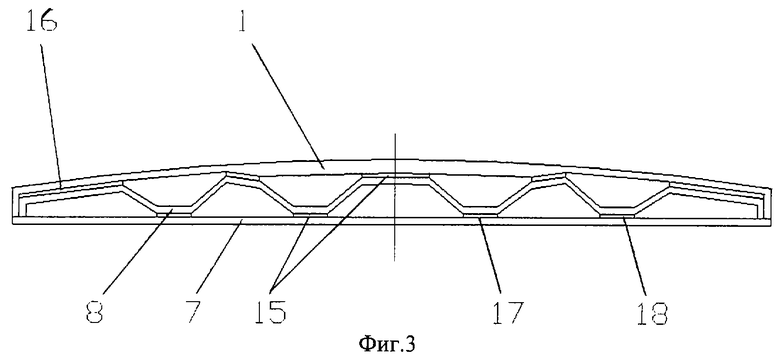

Фиг.3. Поперечное сечение лицевой пластины с наполнителем гофрового типа с прокладками в местах соединения наполнителя с обшивкой.

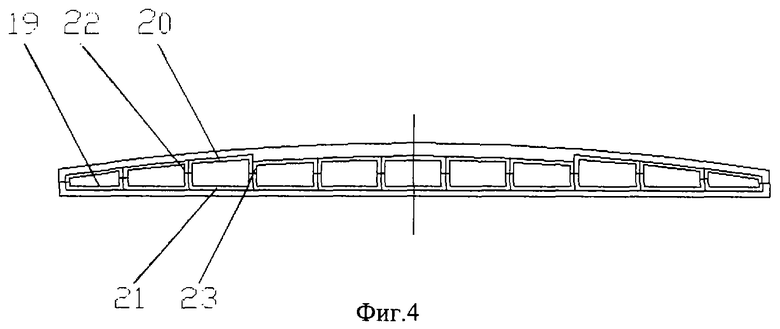

Фиг.4. Поперечное сечение лицевой пластины с наполнителем ячеистого типа с прямыми ребрами.

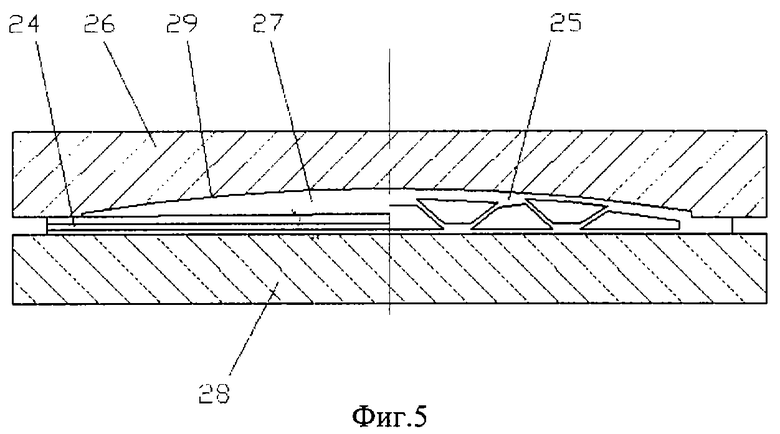

Фиг.5. Схема, иллюстрирующая способ изготовления лицевой пластины.

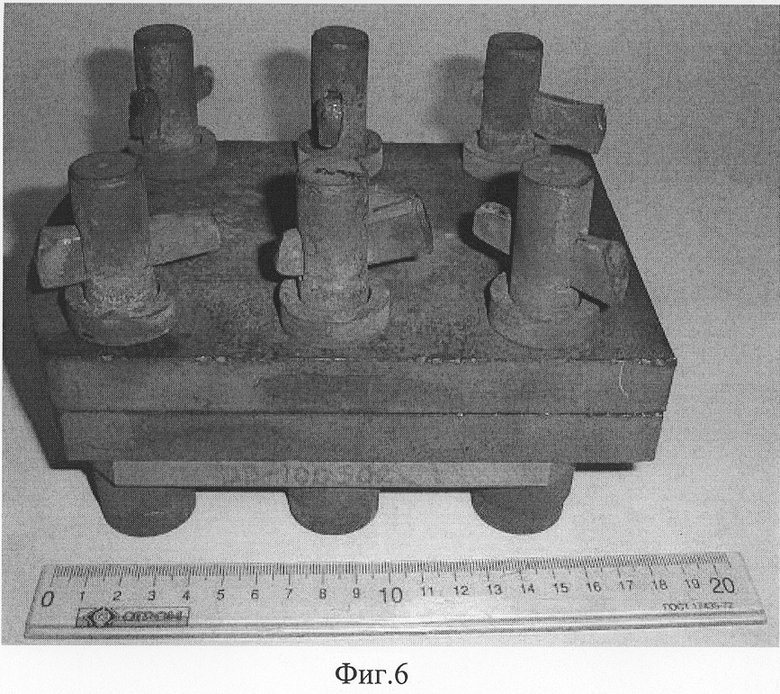

Фиг.6. Фото используемой в способе штамповой оснастки.

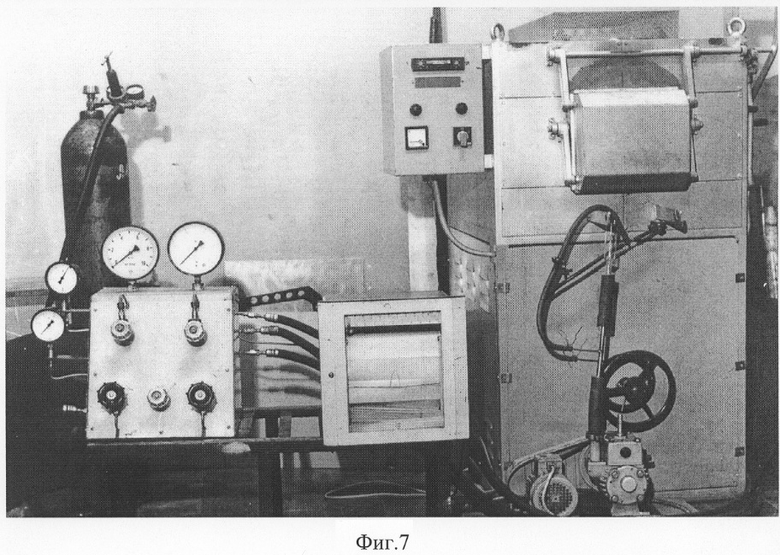

Фиг.7. Фото используемого оборудования.

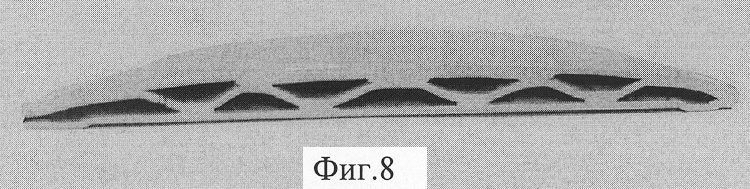

Фиг.8. Фото заявляемой лицевой пластины.

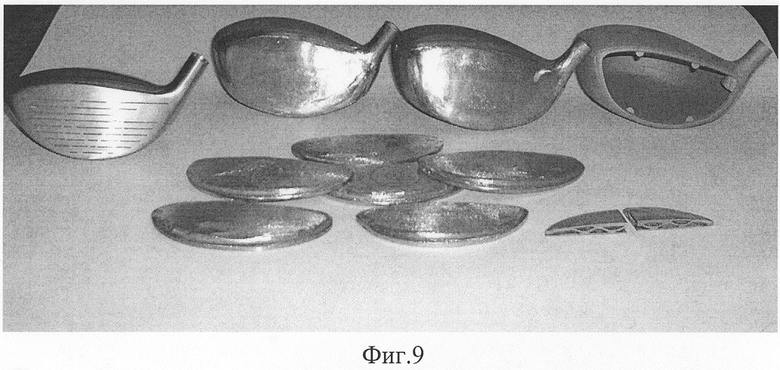

Фиг.9. Фото набора заявляемых лицевых пластин и головок клюшек для игры в гольф типа “wood”.

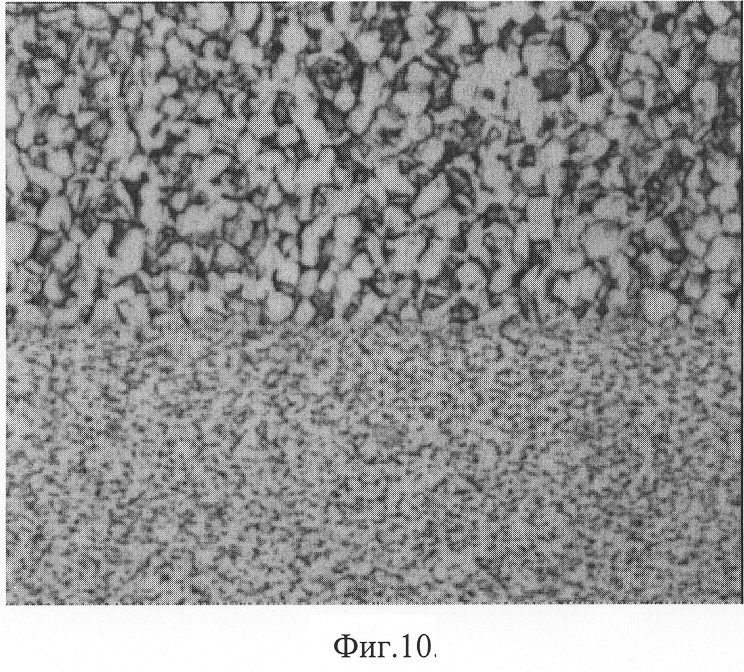

Фиг.10. Фото микроструктуры титанового сплава ВТ6 в зоне твердофазного соединения обшивки с прокладкой (увеличение ×1000).

Примеры осуществления изобретения.

Приведенные примеры не исчерпывают всех возможных конкретных конструктивных вариантов исполнения лицевой пластины для различных типов (“wood”, “iron”) головок клюшек для игры в гольф. Кроме того, примеры не исчерпывает всех марок используемых титановых сплавов и их структурных состояний (в том числе размеров зерен) и соответствующих им всех возможных режимов и приемов способа изготовления лицевой пластины.

В частности, возможно изготовление лицевой пластины с наполнителем, образующим прямые ребра жесткости, выполненной из четырех листовых заготовок (фиг.4). Нами будет подробно рассмотрен вариант конструктивного исполнения лицевой пластины, с наполнителем гофрового типа (фиг.1) и способ ее изготовления из трех листовых заготовок.

На фиг.1 изображено поперечное сечение лицевой пластины головки клюшки для игры в гольф с наполнителем гофрового типа, где обшивка 1, включающая поверхность для удара по мячу 2, изготовлена из листа 3 и соединенного с ним листа 4 меньшей площади по поверхности соединения 5. Для плавного сопряжения в листе 3 выполнена фаска 6. Таким образом, обшивка 1 имеет переменную толщину с максимумом в центральной зоне. Листовая обшивка 7, обращенная в противоположную сторону, выполнена плоской. Между обшивками 1 и 7 расположен наполнитель 8, также изготовленный из листа, образующий наклонные ребра жесткости 9, с углом наклона, находящимся в интервале 45°...60°. В центральной зоне угол наклона меньше, чем на периферии, из-за различия в строительной высоте по сечению конструкции. Выполнение одинакового угла наклона достижимо, но нетехнологично, поскольку усложняет рисунок АДП. Обшивки 1 и 7 имеют поверхности соединения 10 и 11 с наполнителем 8. В центральной зоне наполнитель 8 имеет поверхность соединения 12 с листом 4 обшивки 1. На периферии обшивки 1, 7 и наполнитель 8 имеют общую зону соединения 13, которая является дополнительным усиливающим конструкцию элементом.

На фиг.2 приведена схема, иллюстрирующая расположение ребер жесткости внутри контура 14 лицевой пластины (вид сверху). Светлые поля - зоны соединения 10 и 11 наполнителя с обшивками, причем квадратные поля - зоны соединения наполнителя с обшивкой, включающей поверхность для удара по мячу. Заштрихованные поля - ребра жесткости 9.

На фиг.3 изображено поперечное сечение лицевой пластины головки клюшки для игры в гольф с наполнителем гофрового типа, где между обшивками 1, 7 и наполнителем 8 расположены прокладки 15, имеющие с ними поверхности соединения соответственно 16, 17, 18.

На фиг.4 изображено поперечное сечение лицевой пластины головки клюшки для игры в гольф с наполнителем 19 ячеистого типа, выполненного из двух листов 20 и 21, которые образуют прямые ребра жесткости 22 и имеют поверхности соединения друг с другом 23.

На фиг.5 приведена схема, иллюстрирующая способ изготовления лицевой пластины. Слева от оси симметрии показан пакет 24 из листовых заготовок до формовки. Справа от оси симметрии поперечное сечение готового изделия 25. Пакет 24 зажат между матрицей 26, имеющей рабочую полость 27, и нижней силовой плитой 28. Поверхность 29 рабочей полости 27 матрицы эквидистантна поверхности для удара по мячу лицевой пластины. Верхняя силовая плита и крепежные элементы штамповой оснастки на фиг.5 не показаны.

Примеры осуществления изобретения, касающиеся способа изготовления пластины.

Пример №1. Была изготовлена лицевая пластина для головки клюшки типа “wood”, поперечное сечение которой показано на фиг.1. Габаритные размеры лицевой пластины в плане 97×45 мм. Из листа титанового сплава ВТ6 (Ti-6A1-4V) толщиной 0,8 мм и размером зерен 2 мкм были вырезаны три прямоугольные заготовки, также вырезан круг диаметром 40 мм и на нем выполнена фаска шириной 5 мм. Круглый лист был зафиксирован контактной точечной сваркой к центру одной их листовых заготовок. Режим сварки выбирался таким, чтобы исключить образование при сварке литой структуры металла. Таким образом, была получена заготовка обшивки, включающей поверхность для удара по мячу. Далее на обе поверхности второй заготовки наносили рисунок АДП на основе нитрида бора. Схема рисунка соединения заготовок друг с другом показана на фиг.2. Площадь соединения листовых заготовок друг с другом выбирали равной соответствующей строительной высоте поперечного сечения лицевой пластины, чтобы обеспечить угол наклона ребер жесткости 45°. На каждом непокрытом АДП участке было выполнено отверстие диаметром 0,5 мм для прохода газа. Заготовки собирали в пакет так, чтобы заготовка с рисунком АДП находилась между первой и третьей заготовками, причем первая заготовка была снаружи, с кругом, обращенным внутрь пакета. Собранный пакет герметизировали контактной шовной сваркой по контуру и приваривали трубопровод для подачи газа внутрь пакета. Далее пакет устанавливали в штамп между плоской силовой плитой и матрицей так, чтобы заготовка с кругом была обращена в сторону рабочей полости матрица. Внешний вид используемой в способе штамповой оснастки показан на фиг.6. Со стороны рабочей полости над пакетом размещали мембрану, состоящую из двух листов титанового сплава ВТ6 (Ti-6A1-4V) толщиной 0,6 мм, герметично сваренных по контуру, и снабженную трубопроводом для подачи газа. Сборку зажимали между силовыми плитами штампа клиновыми соединениями и помещали в нагревательную печь (фиг.7). Перед нагревом в полостях пакета создавали вакуум до 13,3 Па с помощью вакуумного насоса. После нагрева до температуры 900°С в полость мембраны подавали газ (аргон). Максимальное давление газа 2,0 МПа. Выдержку под давлением осуществляли в течение 90 мин. После выдержки давление газа в мембране снимали и подавали газ (аргон) в полости пакета по режиму, обеспечивающему деформацию листовых заготовок в интервале скоростей деформации 10-4...10-3 с-1. Максимальное давление газа 2,0 МПа. Температурно-скоростные условия деформации обеспечивали формовку в условиях сверхпластичности. После формовки осуществляли выдержку под давлением газа в течение 30 мин. Далее давление газа снимали и, охладив штамп, вынимали лицевую пластину, окончательные размеры которой получали после обточки контура (фиг.8).

Пример №2. Была изготовлена лицевая пластина, при изготовлении которой последовательность операций и режимы такие же, как в примере №1. Кроме того, для изготовления обшивки с переменной толщиной использовали три листовые заготовки из титанового сплава ВТ6 (Ti-6A1-4V) толщиной 0,55 мм с исходным размером зерен 0,5 мкм, имеющие разную площадь: одна в виде прямоугольного листа, а две в виде кругов диаметром 25 мм и 45 мм соответственно с фасками шириной 5 мм. Заготовки перед сборкой пакета соединяли сваркой давлением на прессе при температуре 700°С, что обеспечило сохранение размера зерна менее 1 мкм. Полученную сваркой давлением заготовку обшивки при сборке пакета размещали снаружи, а при установке пакета обращали в сторону рабочей полости матрицы.

Пример №3. Была изготовлена лицевая пластина, поперечное сечение которой показано на фиг.3. Последовательность операций и режимы такие же, как в примере №1. Кроме того, были использованы прокладки из листа толщиной 0,8 мм титанового сплава ВТ6 (Ti-6Al-4V) с размером зерен 0,4 мкм. Для получения такого размера зерен промышленный лист толщиной 2 мм с исходным размером зерен 3 мкм был подвергнут дополнительной деформации прокаткой. Далее из этого листа вырезали прокладки, равные площади, по которым сваривались заготовки друг с другом в процессе выдержки их под давлением. Перед сборкой пакета прокладки прикрепляли к заготовке, образующей наполнитель, контактной точечной сваркой. Зона соединения обшивки с прокладкой показана на фиг.10, где видна граница раздела микрокристаллической структуры со средним размером зерен 2 мкм и субмикрокристаллической структуры со средним размером зерен 0,3 мкм.

Пример №4. Была изготовлена лицевая пластина с обшивкой, включающей поверхность для удара по мячу, из высоколегированного титанового сплава ВТ23 (4,5А1-2Mo-4,5V-0,6Fe-lCr) толщиной 0,7 мм с размером зерен 0,8 мкм. Последовательность операций и режимы такие же, как в примере №1.

Помимо всего, фиг.6-9 иллюстрируют “промышленную применимость” изобретения.

Заявляемые лицевые пластины, изготовленные с помощью заявляемого способа, прошли натурные испытания в составе клюшек типа “wood”. Испытания показали наличие требуемой прочности пластины при увеличении дальности удара с 240 м, выполненного клюшкой с традиционной (монолитной) лицевой пластиной, до 255...275 м.

Субъективные ощущения разных игроков профессионалов независимо друг от друга подтвердили факт уменьшения отдачи в руку при ударах по мячу клюшками с заявляемыми лицевыми пластинами.

Источники информации

1. Патент Франции №2717702, А 63 В 53/04, 29.09.95.

2. Патент США №5766093, А 63 В 53/04, 16.06.98.

3. Патент США №5409229, А 63 В 53/04, 25.04.95.

4. Патент США №5766094, А 63 В 53/04, 16.06.98.

5. Патент США №4406393, В 23 К 31/02, 27.09.83.

6. Патент РФ №2134308, С 22 F 1/18, 10.08.99.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОЛОВКА КЛЮШКИ ДЛЯ ГОЛЬФА | 2000 |

|

RU2170129C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2008 |

|

RU2412017C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ИЗДЕЛИЯ ТИПА ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2013 |

|

RU2548834C1 |

| ГОЛОВКА КЛЮШКИ ДЛЯ ИГРЫ В ГОЛЬФ | 1995 |

|

RU2106888C1 |

| Защитный слой | 1984 |

|

SU1237353A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ПУТЕМ СВЕРХПЛАСТИЧЕСКОЙ ФОРМОВКИ И ДИФФУЗИОННОЙ СВАРКИ | 2005 |

|

RU2291019C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2640692C1 |

| Способ изготовления многослойных панелей | 1990 |

|

SU1756073A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2011 |

|

RU2477191C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЯЧЕИСТЫХ ПАНЕЛЕЙ | 1993 |

|

RU2080225C1 |

Лицевая пластина клюшки и способ ее изготовления предназначены для использования в клюшках для игры в гольф улучшенной конструкции, типа “wood”, “iron”, и позволяет повысить эффективность удара и прочность лицевой пластины. Лицевая пластина головки клюшки выполнена многослойной и имеет полости. Лицевая пластина изготовлена из листов титанового сплава с использованием сверхпластической формовки и сварки давлением в виде конструкции, имеющей обшивки и наполнитель, образующий ребра жесткости. Обшивка, включающая поверхность для удара по мячу, имеет переменную толщину, увеличивающуюся от периферии к центру. Для изготовления лицевой пластины головки клюшки используют, по крайней мере, три заготовки из листов титанового сплава. Заготовки собирают в пакет, соединяют друг с другом сваркой давлением в регламентируемых местах. Герметизируют полость между заготовками и формуют в штампе рабочей средой под регулируемым давлением в температурно-скоростном интервале сверхпластической деформации до образования, по крайней мере, одной внутренней заготовкой наполнителя заданного профиля, а наружными заготовками обшивок. Заготовку, которая образует обшивку, включающую поверхность для удара по мячу, получают, по крайней мере, из двух листов, имеющих разную площадь. 2 н. и 19 з.п. ф-лы, 10 ил.

| US 5766094 A, 16.06.1998.RU 2170129 C1, 10.07.2001.RU 2134308 C1, 10.08.1999.US 4406393 A, 27.09.1983.US 6478693 A, 12.11.2002.GB 2347099 A, 30.08.2000. |

Авторы

Даты

2004-08-10—Публикация

2003-01-29—Подача