Изобретение относится к области обработки металлов давлением и может быть использовано для изготовления полой лопатки вентилятора газотурбинного двигателя (ГТД), состоящей из обшивок и заполнителя, выполненных из титанового сплава. Способ предполагает использование диффузионной сварки для соединения обшивок и заполнителя и сверхпластической формовки для образования полого пера и ребер жесткости.

В настоящее время для изготовления полых лопаток турбомашин все чаще используются исходные заготовки из материалов с мелкозернистой структурой: субмикрокристаллической (СМК) или нанокристаллической (НК) структурой [1, Валиахметов О.Р. и др. Использование наноструктурных материалов и нанотехнологий для создания полых конструкций // Российские нанотехнологии. 2010. Т. 5. 1-2 С. 56-65]. Использование заготовок с СМК или НК структурой позволяет улучшить эксплуатационные характеристики деталей ГТД. В частности, эксплуатационные характеристики полых лопаток ГТД определяются качеством соединения заполнителя с обшивками, полученного диффузионной сваркой. Использование, по крайней мере, заготовки заполнителя с НК или СМК структурой позволяет значительно повысить качество соединения заполнителя с обшивками. В настоящее время размер зерен в заготовке заполнителя варьируется в пределах 5…10 мкм [2. Иноземцев А.А. О программе создания авиационных газотурбинных двигателей пятого поколения для семейства самолетов МС-21 // Вестник Пермского научного центра. 2010. 4. С. 28-46].

Известен способ изготовления лопатки, включающий штамповку пластин заданного профиля и различной длины, их наложение одна на другую, соединение их между собой фигурными перемычками с формированием пакета пластин и заточкой кромок (АС СССР 178932 "Рабочая лопатка осевого компрессора" МПК F04D 29/38, 1966 г.).

Известен также способ изготовления полой лопатки турбомашины, заключающийся в формировании элементов спинки и корыта лопатки путем придания пластинам заданного профиля и размеров, фиксации элементов спинки и корыта, обеспечивающей заданный профиль и размеры лопатки и их последующее неразъемное соединение друг с другом (Патент РФ 2229035, МПК F04D 29/38. Способ изготовления лопатки компрессора, 2004 г.). Применяемый для изготовления лопаток метод диффузионной сварки в вакууме позволяет получать качественные соединения. С применением этого вида сварки изготавливают, например, рабочие колеса турбокомпрессоров из хромоникелевой стали диаметром 460 мм. Кроме того, диффузионная сварка позволяет сваривать однородные и разнородные сплавы и металлокерамические материалы. Преимуществом диффузионной сварки является и возможность сваривать тугоплавкие материалы и материалы, которые, как правило, невозможно соединять другими способами.

Наиболее близким по технической сущности и достигаемому результату является способ изготовления полой вентиляторной лопатки газотурбинного двигателя (Европейский Патент №0568201, B21D 53/78, 1993), состоящей из выполненных из титанового сплава обшивок и заполнителя, с использованием диффузионной сварки для соединения обшивок и заполнителя и сверхпластической формовки для образования полого пера и ребер жесткости, заключающийся в том, что в отмеченной ниже последовательности выполняют операции, согласно которым на поверхность участков заготовок обшивок и/или заготовки заполнителя, не подвергаемых соединению при диффузионной сварке, наносят покрытие, препятствующее соединению, собирают заготовки обшивок и заполнителя в пакет, герметизируют пакет по кромкам, исключая место установки, по крайней мере, одной трубки, подсоединяют трубку к пакету, полости пакета последовательно вакуумируют и заполняют инертным газом для удаления из полостей пакета кислорода, нагревают пакет до температуры, необходимой для испарения из покрытия, препятствующего соединению, связующего вещества, продолжая вакуумирование пакета, полностью герметизируют пакет посредством герметизации трубки, нагревают пакет до температуры диффузионной сварки, прикладывают к пакету давление и осуществляют диффузионную сварку заготовок, затем придают цельной конструкционной заготовке, полученной после сварки, аэродинамический профиль, включая формирование корыта и спинки лопатки и закрутку пера лопатки, посредством горячей деформации, затем подают в ее полости рабочую среду для осуществления операции разрыва адгезионной связи между заготовками обшивок и заполнителя и защитным покрытием, образующуюся при диффузионной сварке на участках, не подвергаемых соединению, посредством создания в полости давления, достаточного для упругой деформации заготовок, затем нагревают цельную конструкционную заготовку до температуры сверхпластической формовки, подают в ее полости рабочую среду для создания давления, необходимого для сверхпластической формовки, и осуществляют сверхпластическую формовку до получения полого пера лопатки и формирования ребер жесткости.

Недостатком существующих способов изготовления полых лопаток является недостаточное высокое качество соединения заполнителя с обшивками, полученного диффузионной сваркой.

Задачей предлагаемого изобретения является повышение эксплуатационных свойств полой лопатки за счет обеспечения качества соединения заполнителя с обшивками, полученного диффузионной сваркой.

Поставленная задача решается за счет того, что в способе изготовления полой лопатки газотурбинного двигателя, состоящей из выполненных из титанового сплава обшивок и заполнителя, включающего нанесение антиадгезионного покрытия на поверхность участков заготовок обшивок и/или заготовки заполнителя, не подвергаемых соединению при диффузионной сварке, сборку заготовки обшивок и заполнителя в пакет, герметизацию пакета по кромкам, приварку трубки к пакету с обеспечением возможности доступа газа во внутреннюю полость пакета, вакуумирование полости пакета при его нагреве, обеспечивающем удаление кислорода, полную герметизацию пакета посредством герметизации трубки, нагрев пакета до температуры диффузионной сварки, приложение к пакету давления и осуществление диффузионной сварки заготовок, осуществление разрыва адгезионной связи между заготовками обшивок и заполнителя и антиадгезионным покрытием, нагрев пакета и его горячую деформацию, обеспечивающую получение аэродинамического профиля, включая формирование корыта и спинки лопатки и закрутку пера лопатки, нагрев пакета до температуры сверхпластической формовки, подачу в ее полость рабочей среды для создания давления, необходимого для сверхпластической формовки, и сверхпластическая формовка до получения полого пера лопатки и формирования ребер жесткости, в отличие от прототипа, используют трехслойные заготовки обшивок и/или заполнителя, причем внешние слои заготовок выполняют из титанового сплава с размером зерен менее 0,8 мкм, а внутренние с размером зерен от 1 мкм до 8 мкм, при этом возможно использование следующих вариантов: диффузионную сварку осуществляют в два этапа, при этом на первом этапе давление прикладывают при температуре ниже температуры второго этапа, близкой к нижней границе температурного интервала, обеспечивающего соответствующую условиям сверхпластичности заготовки заполнителя скорость деформации, в течение времени, достаточного для образования физического контакта между соединяемыми заготовками обшивок и заполнителя, а второй этап проводят при температуре и в течение времени, необходимых для развития объемного взаимодействия соединяемых заготовок, первый этап диффузионной сварки осуществляют при температуре 650-700°C в течение 30 мин, второй этап диффузионной сварки осуществляют при температуре 900-950°C в течение 2 ч.

Обеспечение равнопрочности неразъемных соединений, полученных диффузионной сваркой, является одной из основных задач, связанных с повышением эксплуатационных свойств лопаток. Одним из перспективных направлений повышения эксплуатационных свойств промышленных сплавов является создание в них нанокристаллических или ультрамелкозернистых (УМЗ) структур методами интенсивной пластической деформации (ИПД). Металлические материалы с размером структурных элементов от 1 мкм до 100 нм и менее представляют собой большой интерес благодаря их уникальным физико-механическим свойствам: высокой прочности, усталостной прочности, износостойкости, низкотемпературной и/или высокоскоростной сверхпластичности [Валиев Р.З., Александров И.В. Наноструктурные материалы, полученные интенсивной пластической деформацией. - Москва: Логос, 2000. - 272 с.].

Деформационное поведение наноструктурных материалов (НСМ) существенным образом отличается от поведения соответствующих крупнокристаллических материалов. Это выражается в присущих НСМ высокой прочности, отсутствии деформационного упрочнения, повышенной скоростной чувствительности напряжения течения.

Однако материалы с СМК и НК структурами достаточно дороги. Поэтому использование этих материалов в композиции со сплавами с обычной структурой значительно удешевляет деталь.

Благодаря значительной релаксационной способности многочисленных границ зерен заготовки заполнителя с СМК и, особенно с НК структурой, позволяющей в процессе диффузионной сварки избежать деформационного упрочнения при образовании физического контакта, становится возможным несколько снизить требования к чистоте поверхности свариваемых заготовок обшивок и заполнителя. В заявляемом способе этот эффект, учитывая значительную площадь поверхности заготовок обшивок и заполнителя, подвергаемой шлифованию и полированию, можно считать весьма существенным.

Известно техническое решение [Патент US 3713207, МПК В23К 20/227, 1973 г.], с применением прокладок со средним размером зерен менее 1 мкм для улучшения качества соединения, полученного диффузионной сваркой, заготовок с произвольной структурой. Известен также способ диффузионной сварки в два этапа с применением подобных прокладок [Патент РФ 2415738, МПК В23К 20/16, 2011 г.]. При этом на первом этапе сварки давление рекомендуется прикладывать при температуре, близкой к нижней границе температурного интервала сверхпластичности заготовки заполнителя, в течение времени, достаточного для образования физического контакта между соединяемыми поверхностями заготовок. Второй же этап проводят при температуре и в течение времени, необходимых для развития при соединении объемного взаимодействия между заготовками обшивок и заполнителя.

Однако в заявляемом техническом решении используются не прокладки, а поверхности с СМК или НК структурами. Кроме обеспечения качественной диффузионной сварки элементов лопатки, применение слоистой структуры материала позволяет повысить эксплуатационные свойства лопатки за счет использования более совершенного поверхностного слоя. Кроме того, при изготовлении полой вентиляторной лопатки указанные известные приемы диффузионной сварки могут быть использованы только в совокупности с основными приемами заявляемого способа, позволяющими достигнуть существенного и нового для заявляемого способа эффекта, заключающегося в том, что, размер зерен в сварном соединении со стороны заготовки обшивки и заготовки заполнителя после проведения процесса сварки остается одинаковым для обеих заготовок, изменяется незначительно, что способствует созданию благоприятных условий сверхпластической формовки и снижает влияние концентраторов напряжений, возникающих в местах соединений ребер с обшивкой.

Сущность заявляемого способа, возможность его осуществления и использования иллюстрируются представленными ниже примерами.

Заявляемый способ изготовления полой лопатки газотурбинного двигателя осуществляется следующим образом.

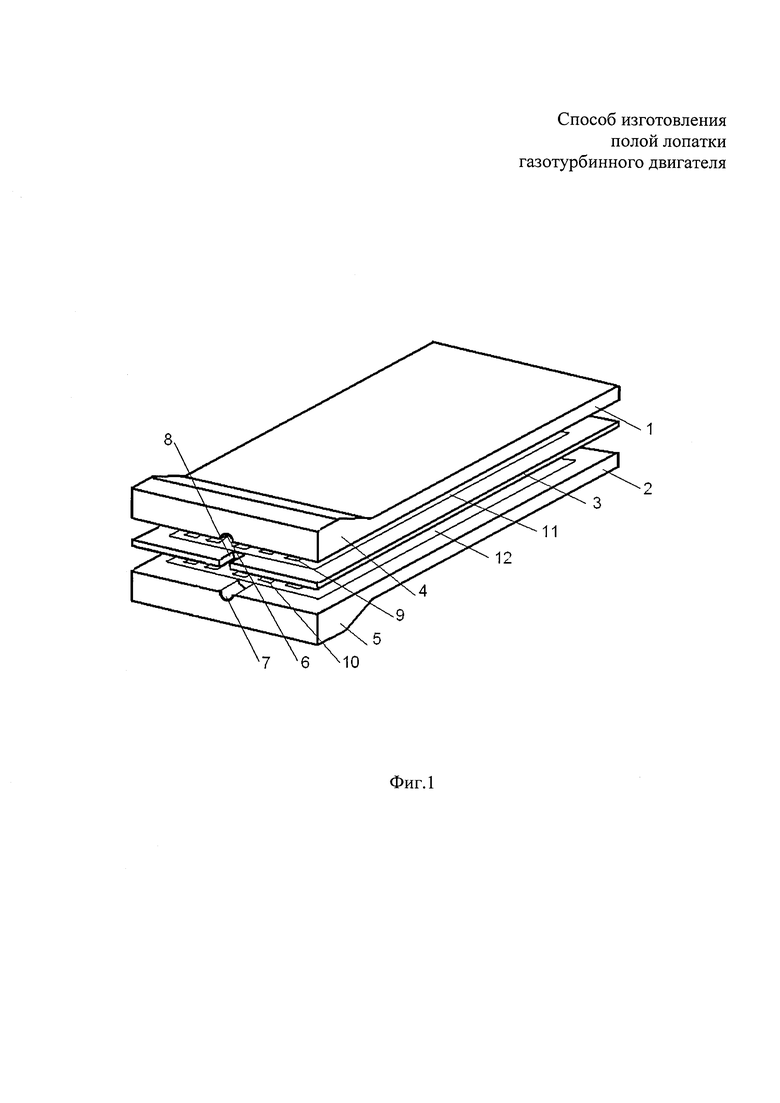

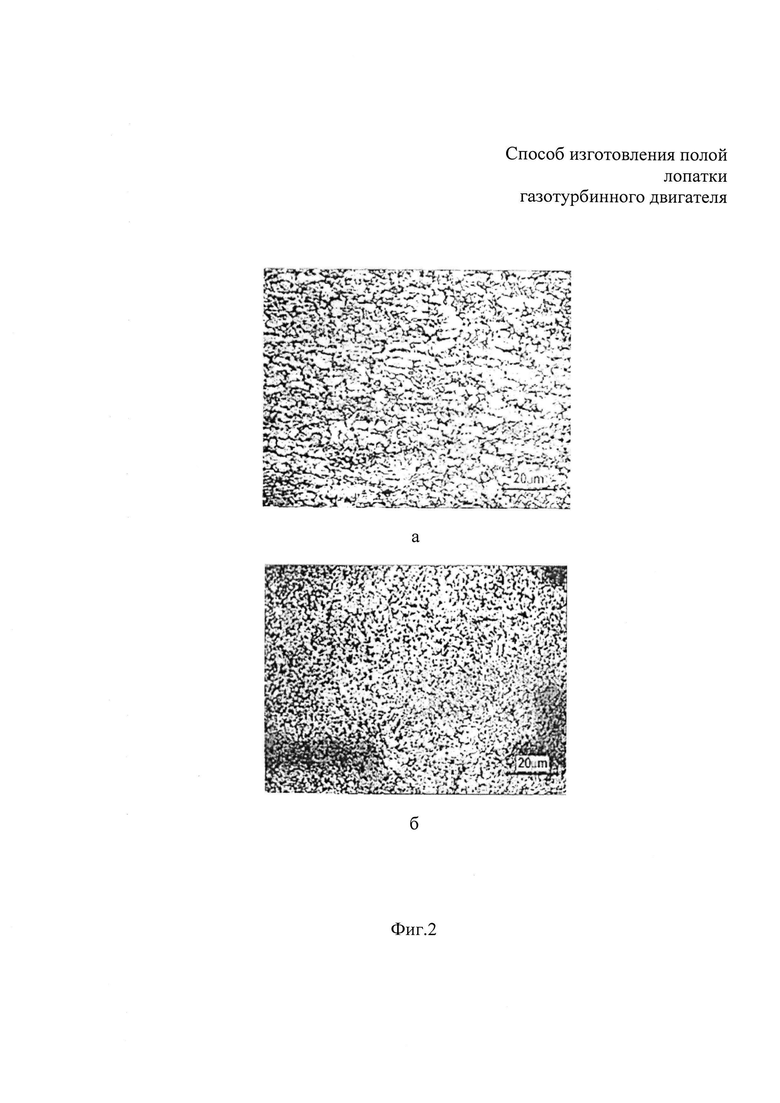

На фиг. 1 показан пакет заготовок в процессе его сборки перед операцией диффузионной сварки, на фиг. 2 микроструктура сплава ВТ6: а - в исходном состоянии, б - с величиной зерен 0,8-0.6 мкм. Фигуры содержат: 1, 2 - заготовки обшивок; 3 - заготовка заполнителя; 4, 5 - выступы под замок лопатки; 6, 7 - проточки; 8 - прорезь; 9, 10 - участки под диффузионную сварку; 11, 12 - участки с защитным покрытием.

В качестве заготовок обшивок 1, 2 (фиг. 1) используют трехслойные листы толщиной, достаточной для получения замковой части лопатки, а в качестве заготовки заполнителя трехслойный лист, обеспечивающий получения внутреннего каркаса лопатки заданной толщины. Трехслойные листы можно получать например методом диффузионной сварки. При необходимости, заготовкам придают необходимые размеры и форму, например, при помощи обработки резанием. При этом формируют выступы 4, 5 под замок лопатки и заточки 6, 7. Поверхности заготовок обшивок и заполнителя подготавливают к диффузионной сварке посредством шлифования и полирования. Непосредственно перед сваркой свариваемые поверхности заготовок подвергают химической очистке. На заданные участки 11, 12 заготовок наносят защитное покрытие, например, методом щелкотрафаретной печати. В качестве защитного покрытия может быть использован порошковый иттрий, распределенный в связующем веществе и растворителе. Заготовки 1, 2, 3 собирают в пакет и фиксируют относительно друг друга (фиг. 1), например при помощи штифтов. Затем к упомянотому пакету присоединяют трубку (не показана) в отверстие, образованное проточками 6, 7 и прорезью 8. Заготовки 1, 2, 3 по кромкам соединяют между собой аргонодуговой сваркой, формируя герметичный пакет, имеющий доступ к внутренней полости через приваренную трубку. Полости пакета вакуумируют, а затем подают инертный газ - аргон, повторяя указанный цикл до полного удаления их внутренней полости кислорода.

Далее пакет устанавливают в печь, где его нагревают до температуры 250-350°C для выпаривания связующего вещества из защитного покрытия при непрерывном вакуумировании полостей пакета. Пакет вынимают из печи и охлаждают, продолжая непрерывное вакуумирование. Наличие остатков связующего вещества выявляют посредством контроля его уровня в удаляемом при вакуумировании газе. Далее трубку герметизируют. Пакет помещают в газостат и осуществляют диффузионную сварку заготовок. Диффузионную сварку заготовок осуществляют, выбирая необходимые температуру и давление. Температура может повышаться ступенчато для осуществления поэтапной диффузионной сварки.

После диффузионной сварки цельную конструкционную заготовку устанавливают таким образом, чтобы смежные поверхности заготовок обшивок 1, 2 и заполнителя 3 располагались строго в горизонтальной плоскости. В полости цельной конструкционной заготовки осторожно вводят аргон для осуществления упругой деформации заготовок обшивок и заполнителя и разрыва адгезионной связи между защитным покрытием и заготовками. Операцию разрыва адгезионной связи осуществляют при комнатной температуре. После снятия давления полости цельной конструкционной заготовки вакуумируют и герметизируют.

Далее цельную конструкционную заготовку подвергают гибке и закрутке посредством горячей деформации. На заключительном этапе закрутки осуществляют коррекцию формы гнутой цельной конструкционной заготовки в соответствии с заданной формой штампа, используемого для сверхпластической формовки. При этом можно использовать штамп, непосредственно предназначенный для сверхпластической формовки.

Для осуществления сверхпластической формовки цельную конструкционную заготовку устанавливают между разъемными половинами штампа, имеющими требуемую форму. Заготовку нагревают и подвергают сверхпластической деформации в среде инертного газа. Деформацию осуществляют за счет давления аргона, подаваемого в полости цельной конструкционной заготовки так, чтобы обеспечить скорость деформации в интервале сверхпластичности заготовки заполнителя. В результате деформации заготовки обшивок принимают форму рабочей полости штампа, а заготовка заполнителя образует внутренний каркас лопатки в виде наклонных ребер жесткости.

После сверхпластической формовки полуфабрикат лопатки подвергают механической обработке, при которой удаляют технологические зоны, окончательно формируют кромки пера лопатки, периферийную часть пера и замок лопатки. При этом демонтируют все трубки, а оставшиеся после них отверстия заделывают.

На первом этапе сварки давление рекомендуется прикладывать при температуре, близкой к нижней границе температурного интервала сверхпластичности заготовки заполнителя, в течение времени, достаточного для образования физического контакта между соединяемыми поверхностями заготовок обшивок и заполнителя. В процессе образования физического контакта при указанной температуре первого этапа появляется возможность замедлить и даже предотвратить рост зерен в заготовке заполнителя, и, следовательно, сохранить количество и протяженность границ зерен, определяющих при образовании физического контакта релаксационную способность заготовки заполнителя, а также сохранить отмеченную существенную разницу в пределах текучести заготовок обшивок и заполнителя и за счет всех этих факторов значительно снизить степень деформационного упрочнения заготовки заполнителя при образовании физического контакта и, как результат, повысить качество соединения.

Второй же этап проводят при температуре и в течение времени, необходимых для развития при соединении объемного взаимодействия между заготовками обшивок и заполнителя. Время второго этапа должно быть достаточным для протекания в заготовках и в зоне соединения релаксационных процессов: рекристаллизации, приведения границ зерен в равновесное состояние, образования общих зерен в зоне соединения, снятия внутренних напряжений.

При использовании заготовки заполнителя с размером зерен 0,6-0,8 мкм рекомендуется осуществлять первый этап диффузионной сварки при температуре 650-700°C в течение 30 мин, а второй этап при температуре 900-950°C в течение 2 часов. Полученные результаты исследований подтвердили высокое качество соединения, полученного диффузионной сваркой по заявляемому способу.

Пример конкретного выполнения.

По заявляемому способу была изготовлена полая лопатка вентилятора, имеющая сложный аэродинамический профиль, сконструированная в соответствии с ее описанием, представленным в [Патент РФ №2354854, МПК F04D 29/32, F04D 29/38, 2009].

В качестве исходных заготовок обшивок использовали плиты со средним размером зерен: внешние слои 0,8 мкм, внутренний слой - 6 мкм. В качестве исходной заготовки заполнителя использовали лист толщиной 1 мм со средним размером зерен: внешние слои 0,8 мкм, внутренний слой - 2 мкм. Поверхности заготовок обшивок и заполнителя являлись плоскими по всей площади.

Диффузионную сварку осуществляли в два этапа:

первый этап осуществляли при температуре 650-700°C в течение 30 мин, второй этап - при температуре 900-950°C в течение 2 часов.

Операцию придания цельной конструкционной заготовке аэродинамического профиля осуществляли при температуре 800°C.

Сверхпластическую формовку осуществляли при температуре 920°C.

Таким образом, использование в заявляемом способе изготовления полой лопатки газотурбинного двигателя следующих существенных признаков: нанесение антиадгезионного покрытия на поверхность участков заготовок обшивок и/или заготовки заполнителя, не подвергаемых соединению при диффузионной сварке; сборку заготовки обшивок и заполнителя в пакет; герметизации пакета по кромкам; приварку трубки к пакету с обеспечением возможности доступа газа во внутреннюю полость пакета; вакуумирование полости пакета при его нагреве, обеспечивающем удаление кислорода; полную герметизацию пакета посредством герметизации трубки; нагрев пакета до температуры диффузионной сварки; приложение к пакету давления и осуществление диффузионной сварки заготовок; осуществление разрыва адгезионной связи между заготовками обшивок и заполнителя и антиадгезионным покрытием; нагрев пакета и его горячую деформацию, обеспечивающую получение аэродинамического профиля, включая формирование корыта и спинки лопатки и закрутку пера лопатки; нагрев пакета до температуры сверхпластической формовки; подачу в ее полость рабочей среды для создания давления, необходимого для сверхпластической формовки; сверхпластическая формовка до получения полого пера лопатки и формирования ребер жесткости; использование трехслойных заготовок обшивок и/или заполнителя; выполнение внешних слоев заготовок из титанового сплава с размером зерен менее 0,8 мкм, а внутренние с размером зерен от 1 мкм до 8 мкм; диффузионную сварку осуществляют в два этапа, при этом на первом этапе давление прикладывают при температуре ниже температуры второго этапа, близкой к нижней границе температурного интервала, обеспечивающего соответствующую условиям сверхпластичности заготовки заполнителя скорость деформации, в течение времени, достаточного для образования физического контакта между соединяемыми заготовками обшивок и заполнителя, а второй этап проводят при температуре и в течение времени, необходимых для развития объемного взаимодействия соединяемых заготовок; первый этап диффузионной сварки осуществляют при температуре 650-700°C в течение 30 мин, второй этап диффузионной сварки осуществляют при температуре 900-950°C в течение 2 ч, позволяет решить поставленную в настоящем изобретении задачу, которая состоит: в повышении эксплуатационных свойств полой лопатки за счет обеспечения качества соединения заполнителя с обшивками, полученного диффузионной сваркой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ МЕТАЛЛИЧЕСКОЙ ЛОПАТКИ ТУРБОМАШИНЫ | 2014 |

|

RU2569614C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2011 |

|

RU2477191C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2013 |

|

RU2555274C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОГО ИЗДЕЛИЯ ТИПА ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2013 |

|

RU2548834C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2008 |

|

RU2412017C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ПУТЕМ СВЕРХПЛАСТИЧЕСКОЙ ФОРМОВКИ И ДИФФУЗИОННОЙ СВАРКИ | 2005 |

|

RU2291019C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2013 |

|

RU2555260C2 |

| ПАКЕТ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛОГО МНОГОСЛОЙНОГО ЯЧЕИСТОГО ИЗДЕЛИЯ СПОСОБОМ ДИФФУЗИОННОЙ СВАРКИ И СВЕРХПЛАСТИЧЕСКОЙ ФОРМОВКИ | 2014 |

|

RU2570714C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ | 2013 |

|

RU2555259C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ | 2013 |

|

RU2545854C2 |

Изобретение относится к области обработки металлов давлением и может быть использовано для изготовления полой лопатки вентилятора газотурбинного двигателя из титанового сплава. Используют трехслойные заготовки обшивок и/или заполнителя, причем внешние слои заготовок выполняют из титанового сплава с разным размером зерен. Нанося антиадгезионное покрытие на поверхность участков заготовок обшивок и/или заготовки заполнителя, не подвергаемых соединению при диффузионной сварке, сборку заготовки обшивок и заполнителя в пакет, герметизации пакета по кромкам, приварку газонагнетательной трубки к пакету, вакуумирование полости пакета при его нагреве, герметизацию пакета, нагрев пакета, диффузионную сварку заготовок, разрыв адгезионных связей между заготовками, сверхпластическую формовку до получения полого пера лопатки. Повышается качество соединения заполнителя с обшивками. 2 з.п. ф-лы, 2 ил., 1 пр.

1. Способ изготовления полой лопатки газотурбинного двигателя, содержащей выполненные из титанового сплава обшивки и заполнитель, включающий нанесение антиадгезионного покрытия на поверхность участков заготовок обшивок и/или заготовки заполнителя, не подвергаемых соединению при диффузионной сварке, сборку заготовки обшивок и заполнителя в пакет, герметизацию пакета по кромкам, приварку трубки к пакету с обеспечением возможности доступа газа во внутреннюю полость пакета, вакуумирование полости пакета при его нагреве, обеспечивающем удаление кислорода, полную герметизацию пакета посредством герметизации трубки, нагрев пакета до температуры диффузионной сварки, приложение к пакету давления и осуществление диффузионной сварки заготовок, осуществление разрыва адгезионной связи между заготовками обшивок и заполнителя и антиадгезионным покрытием, нагрев пакета и его горячую деформацию, обеспечивающую получение аэродинамического профиля, включая формирование корыта и спинки лопатки и закрутку пера лопатки, нагрев пакета до температуры сверхпластической формовки, подачу в ее полость рабочей среды для создания давления, необходимого для сверхпластической формовки, и сверхпластическую формовку до получения полого пера лопатки и формирования ребер жесткости, отличающийся тем, что используют трехслойные заготовки обшивок и/или заполнителя, внешние слои которых выполняют из титанового сплава с размером зерен менее 0,8 мкм, а внутренние - с размером зерен от 1 мкм до 8 мкм.

2. Способ по п. 1, отличающийся тем, что диффузионную сварку осуществляют в два этапа, первый этап проводят при температуре, меньше температуры второго этапа, и близкой к нижней границе температурного интервала, обеспечивающего соответствующую условиям сверхпластичности заготовки заполнителя скорость деформации, в течение времени, достаточного для образования физического контакта между соединяемыми заготовками обшивок и заполнителя, при этом второй этап проводят при температуре и в течение времени, необходимых для развития объемного взаимодействия соединяемых заготовок.

3. Способ по п. 2, отличающийся тем, что первый этап диффузионной сварки осуществляют при температуре 650-700°С в течение 30 мин, второй этап диффузионной сварки осуществляют при температуре 900-950°С в течение 2 ч.

| Демодулятор ортогональных сигналов частотной телеграфии | 1976 |

|

SU568201A1 |

| ЛОПАТКА ГАЗОТУРБИННОЙ УСТАНОВКИ ИЗ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИКЕЛЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2581339C1 |

| RU2066253 C1, 10.09.1996 | |||

| US5240376 A1, 31.08.1993. | |||

Авторы

Даты

2018-01-11—Публикация

2016-07-04—Подача