W

е

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2018427C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2049628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2024376C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2024378C1 |

| ЛИЦЕВАЯ ПЛАСТИНА ГОЛОВКИ КЛЮШКИ ДЛЯ ИГРЫ В ГОЛЬФ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2233683C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2024375C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЯЧЕИСТЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2050239C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 2013 |

|

RU2529618C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЯЧЕИСТЫХ ПАНЕЛЕЙ | 1993 |

|

RU2080225C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1992 |

|

RU2048283C1 |

Использование: изготовление многослойных панелей стрингерного типа. Сущность изобретения: получают швы, формирующие силовую структуру, панели высота шириной, равной 2t. при этом t определяют из выражений 0,5 ti t ti, + ( элементарной ячейки силовой структуры наполнителя панели стрингерного типа, когда ti 1итм э 0,64 to, когда - S 1. В том случае. О когда сварные швы в листовых заготовках наполнителя выполняют контактной шовной сваркой, производят отжиг при температуре Т - ТПп 30-50°С, где ТПп - температура (а +/) - превращения наполнителя. 3 ил.

Изобретение относится к сварке металлов давлением и может быть использовано в авиационной и машиностроительной промышленности при изготовлении многослойных панелей стрингерного типа.

Известен способ изготовления многослойных панелей, при котором слоистую конструкцию получают из металлических листов, по меньшей мере один из которых изготовлен из сплава со сверхпластичными свойствами. Для этого минимум два листа, один из которых изготовлен из указанного сплава, накладывают один на другой и соединяют на заданных участках сваркой несплошным швом. Сборку герметизируют по периметру и получают устройство для впуска сжатого газа в зазор между листами. Затем сборку устанавливают в полость ограничительного приспособления между его

верхней и нижней плитами таким образом, чтобы лист из сверхпластичного сплава находился против одной плиты приспособления на заданном расстоянии от ее поверхности. После чего ее нагревают до температуры сверхпластической деформации и подают сжатый газ в зазор между листами. При этом создается разность давлений в зазоре и окружающей атмосфере, в результате чего по меньшей мере один лист деформируется между сварными швами, образуя перегородки слоистой конструкции.

Наиболее близким к предлагаемому является способ изготовления многослойных панелей стиргерного типа, в котором изготавливают ячеистые тонкостенные конструкции из листовых Ti-сплавов, используя диффузионную сварку, осуществляя деформирование в интервале температур проявVI

СЛ

Os

О VI

00

ления у этих сплавов явления сверхпластичности. Ячеистую панель образуют из периферийных кроющих листов - обшивок и центральной вставки - наполнителя. Последний выполняют в виде пакета из двух листов, герметично по контуру и предварительно в определенной последовательности сваренных между собой контактной точечной или другими способами сварки. С одной из сторон в такой пакет вварена трубка для подачи во внутрьТ1а ета газа или легкопроникающего и подвижного вещества. При нагреве под действием внутреннего давления пакет расширяется и в местах наименьшей жесткости (между точками сварки) прижимается к кроющим листам, которые охваче- ны ограничителями. В этих местах возникают точечные сварные соединения. При относительно невысоком давлении пакет распрямляется частично, приобретая многокупольную форму, при большем давлении - многокупольное коробчатое сечение.

При сварке двух листов, образующих наполнитель, контактной шовной, точечной или иными видами сварки плавления формируется соединение, характеризующееся повышенной жесткостью и не способное к деформации под действием малых (не более 2,0 МПа) нагрузок. Поэтому в зоне соединения в процессе изготовления панелей с наполнителем коробчатого типа происходит образование характерного валика. Этот валик является одной из причин появления разнотолщинности в этой части формируемых конструктивных элементов наполнителя. Кроме того, труднодеформируемый валик является причиной образований не- проваров в центральной части силовых структур по обе стороны от него.

Рассматривая случаи изготовления панелей стрингерного типа из тонколистовых материалов, толщина которых в исходном состоянии лежит в пределах 0,1+0,8 мм, и

особенно при соотношении - 5:1, прихо3

дится сталкиваться с проблемой брака, вызванноговысокойстепеньюразнотолщинности формуемых элементов наполнителя, которая если и не приводит к преждевременному их разрушению и разгерметизации полостей пакета, то существенно снижает несущие характеристики изделия в целом. В значительной степени это связано с отсутствием обоснованных ограничений на ширину швов, образующих силовую структуру панелей

Все это отрицательно сказывается на эксплуатационных характеристиках многослойных ячеистых конструкций, таких как жесткость и усталостная прочность.

Целью изобретения является повышение качества панелей за счет снижения разнотолщинности силовых структур наполнителя, а также за счет исключения образования нелроваров в их средней части по обе стороны от валика.

Поставленная цель достигается способом изготовления многослойных ячеистых панелей из листовых Tl-сплавов, состоящих из обшивок и наполнители методом совмещения газовой формовки в условиях сверхпластичности с диффузионной сваркой, при котором наполнитель состоит, по меньшей

мере, из двух листов, которые предварительно сваривают, нанося швы, образующие в процессе формовки наполнителя его силовую структуру- ребра жесткости любыми из известных способов сварки.

Предлагаемое техническое решение отличается от прототипа тем, что при изготовлении панелей стрингерного типа швы. формирующие силовую структуру будущей панели, выполняют шириной равной 2t, при этом t определяют из выражения

0,5ti , t ti,

to

a + 2,14b

2a +

b -a

(f+ arctg

l

где to - исходная толщина наполнителя;

a, b - ширина и высота элементарной ячейки силовой структуры наполнителя панели стрингерного типа, в том случае, когда

и ti 0,64 to, когда - 1. э

Кроме того, когда сварные швы в листовых заготовках наполнителя выполняют контактной шовной сваркой, производят отжиг наполнителя при температуре Т Тпп - (30-50)°С. где Тпп - температура (а +/3) превращения.

Операцию термообработки по указанным режимам можно осуществлять отдельно до сборки наполнителя с обшивками в пакет или непосредственно перед формовкой. Принципиального значения это не имеет. В общем случае все определяется длительностью изготовления панелей. Чем больше в одном цикле нагрева будет совмещено операций, тем это экономически выгоднее.

Сущность заявляемого технического решения заключается в том что предложено

ограничивать (на стадии изготовления исходной заготовки ширину швов наполнителя, образующих силовую структуру панелей з зависимости от геометрических размеров последних. Ограничения обосновываются многочисленными экспериментами.

Выполнение швов шириной, превышающей указанные ограничения; приводит к деформации листовых заготовок изгибом на угол более 90° и, как следствие, к появлению утонения в зоне шва, а также к появлению несплошностей. характерных для прототипа, которые невозможно удалить последующей формовкой.

Вместе с тем изготовление швов шириной 2t, где t менее 0,5ti, с одной стороны приводит к снижению удельной жесткости конструкций в среднем на 20-30% за счет утонения в зоне сварки, а с другой стороны труднодостижимо на существующем оборудовании с требуемой надежностью. Последнее обстоятельство является еще одним аргументом в пользу введения нижнего ограничения t 0,5ti.

В некоторых случаях при изготовлении панелей экономически выгодно выполнять швы контактной шовной сваркой. Однако заявляемые ограничения ширины швов могут быть реализованы только при использовании нестабильных режимов сварки.

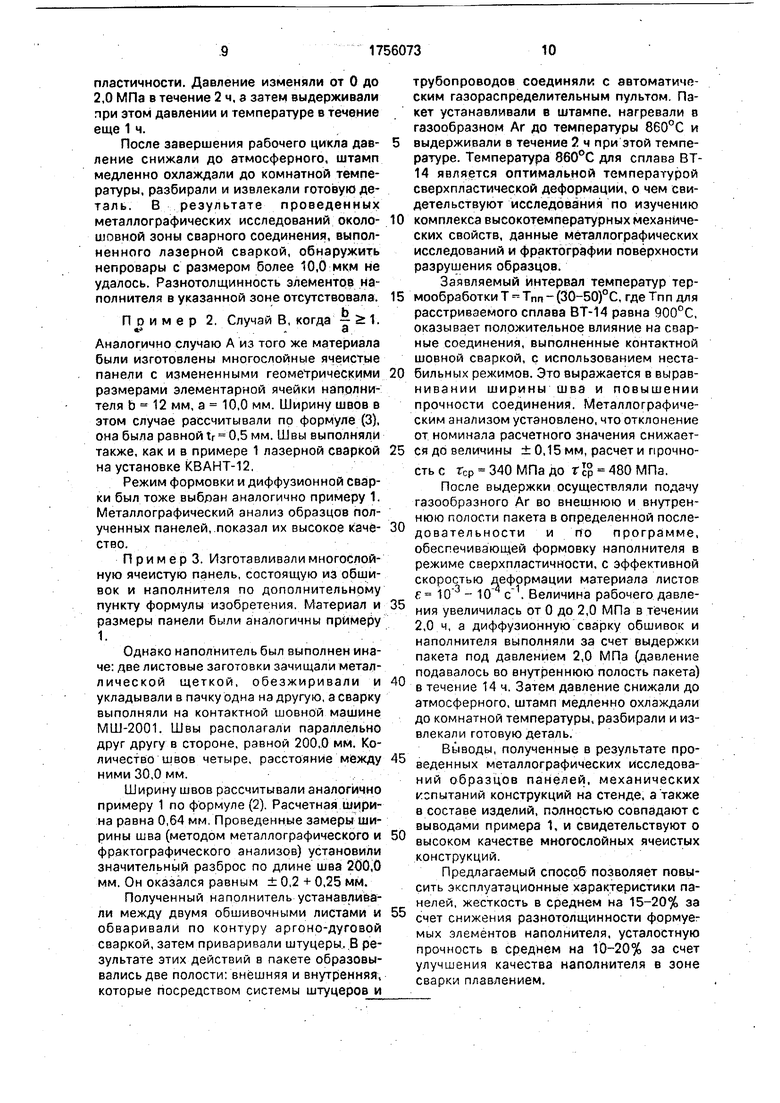

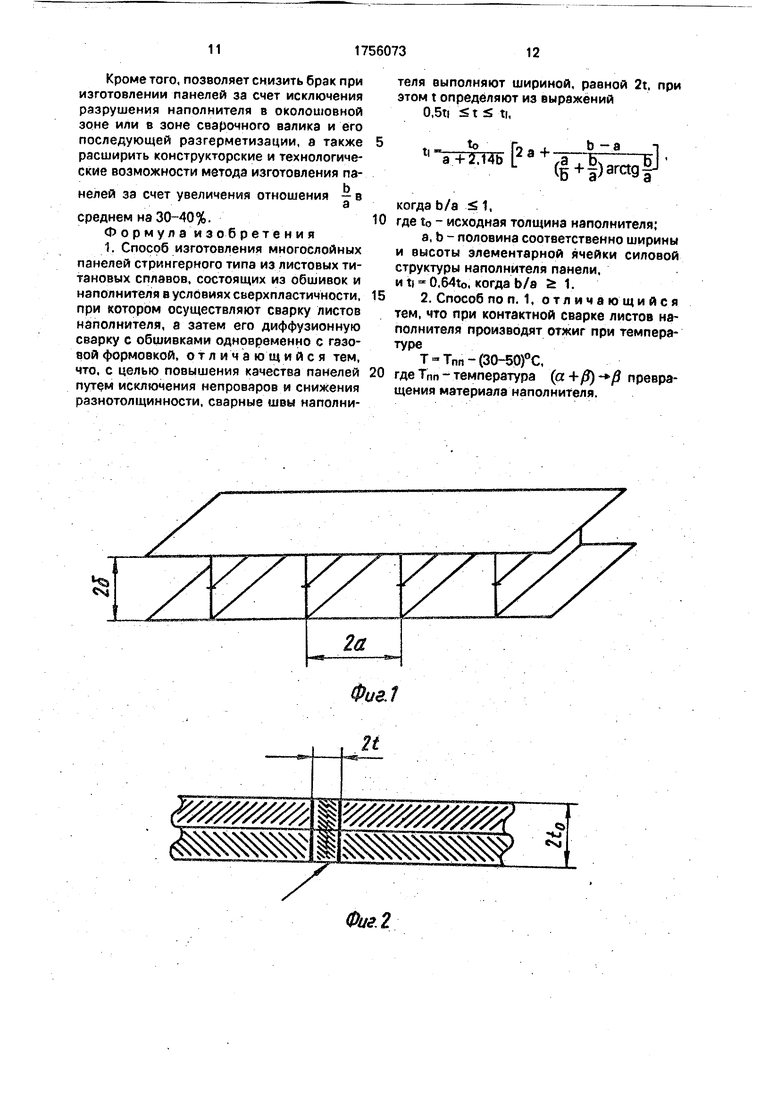

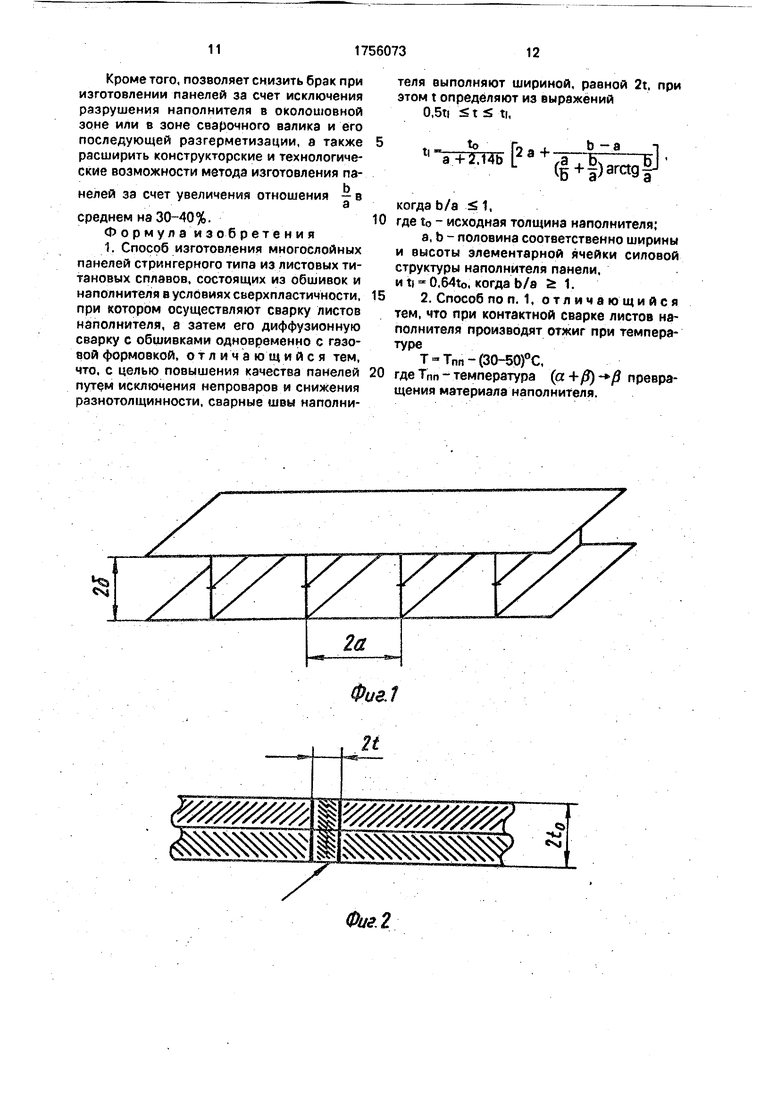

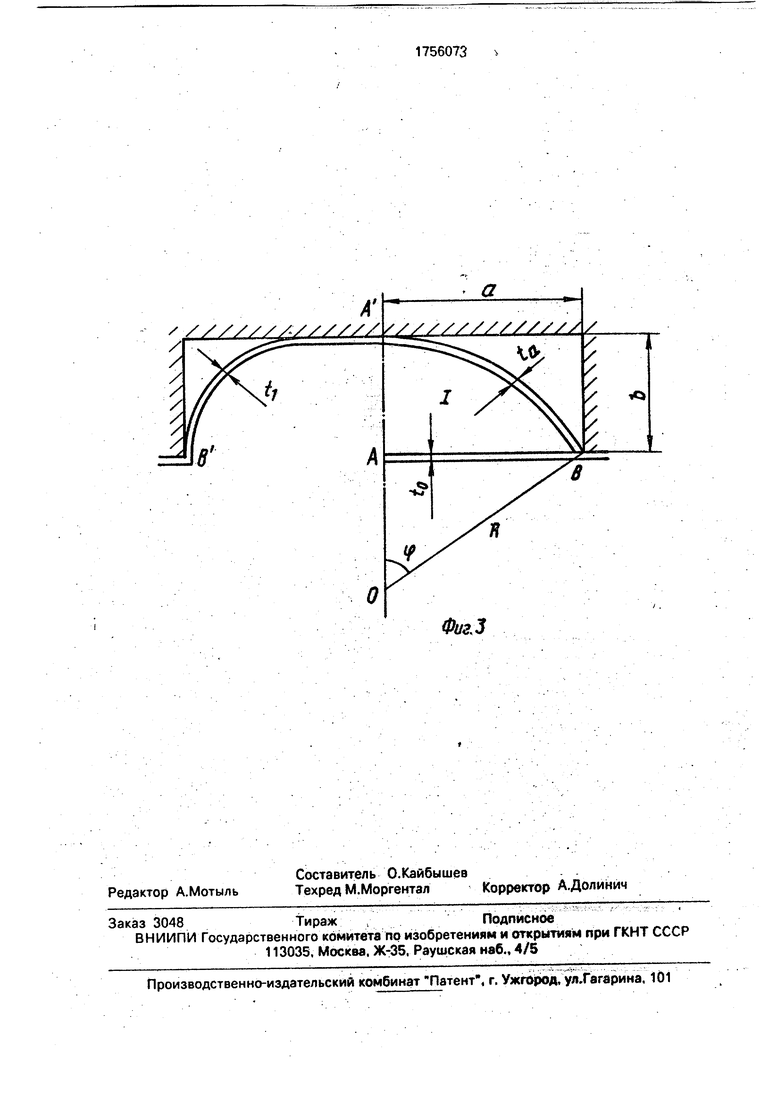

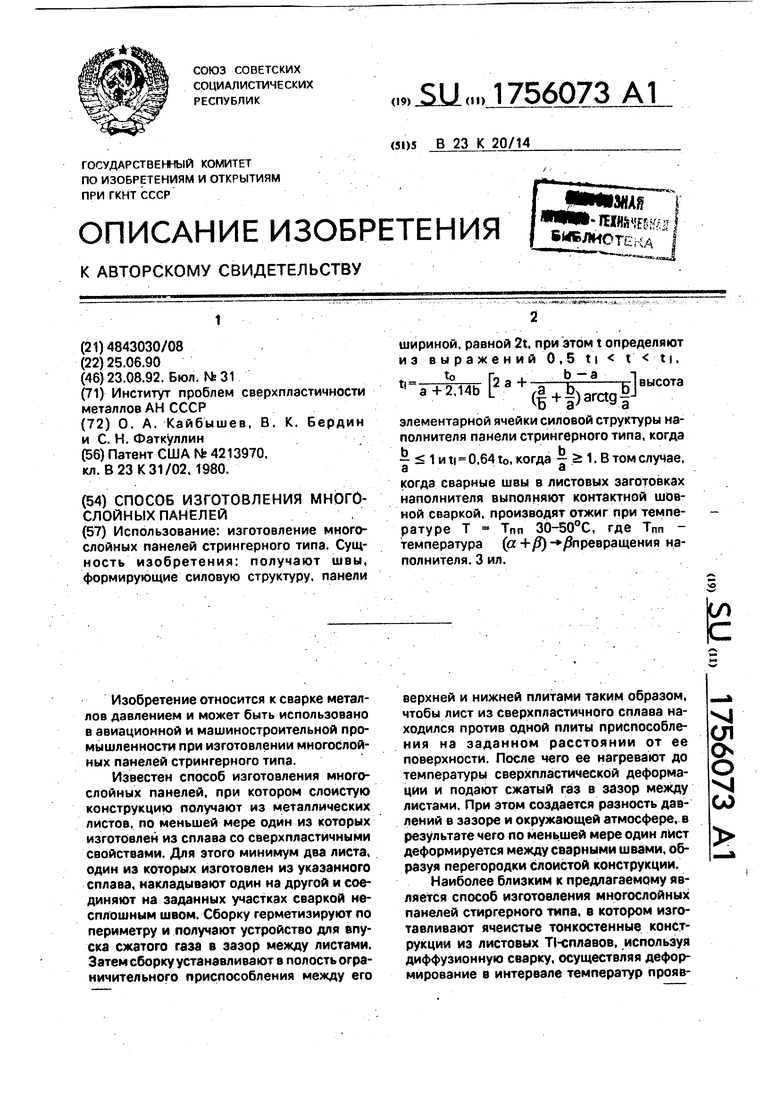

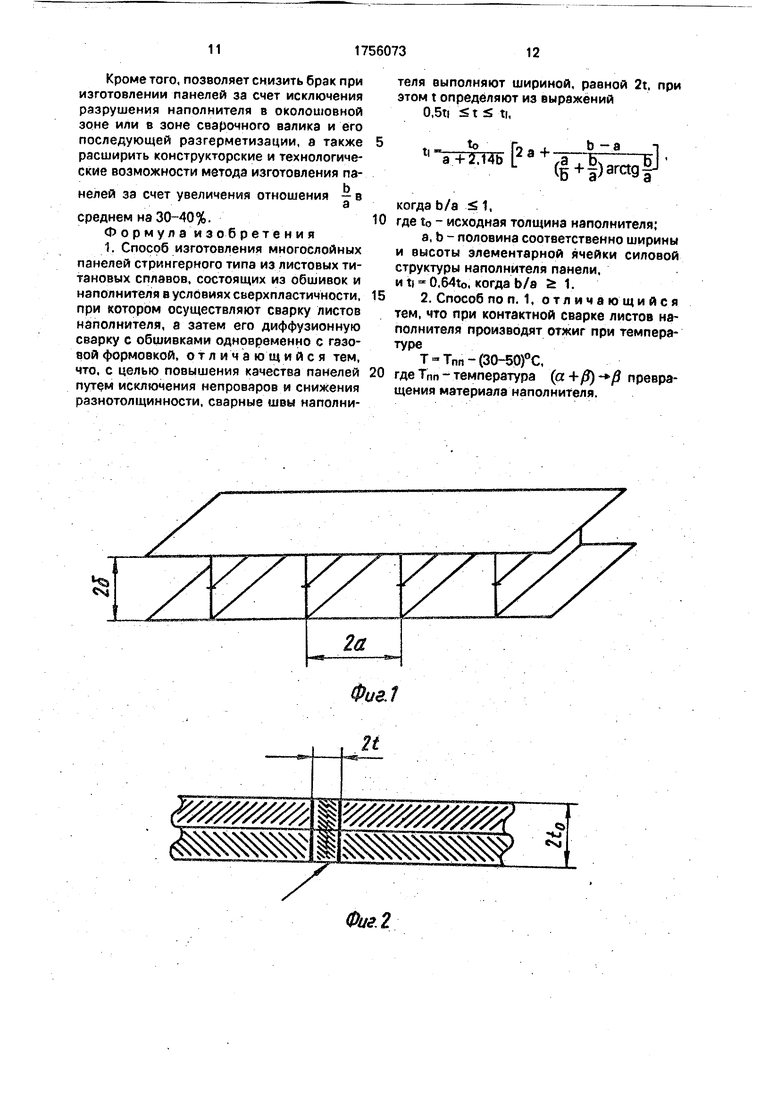

На фиг. 1 представлена многослойная ячеистая панель стрингерного типа, общий вид; на фиг. 2 - участок наполнителя в исходном состоянии, проваренный швом, образующим при его формовке силовую структуру панели; на фиг. 3 - расчетная схема элементарной ячейки наполнителя для определения ширины шва, образующего силовую структуру панели, где I - первый этап формовки, свободная формовка наполнителя, II - второй этап формовки наполнителя после касания с обшивкой панели.

Многослойные ячеистые панели стрингерного типа можно характеризовать геометрическими размерами элементарной ячейки силового набора: высотой элементов наполнителя или строительной высоты 2Ь, расстоянием между ними 2а, шириной силовых элементов наполнителя панели 2tk и исходной толщиной листовой заготовки наполнителя to (фиг.2).

Процесс получения многослойных панелей заключается в том, что выбирают четыре листовых заготовки преимущественно из титановых сплавов, две из которых идут на изготовление наполнителя, а две на изготовление обшивок. Заготовки зачищают, удаляя грязь вращающейся металлической щеткой и обезжиривают, промывая в спирте или в ацетоне. Два листа, образующие наполнитель, накладывают один на другой и проваривают любым из известных способов. При этом сварку осуществляют в соответствии с конструкцией силовой структуры

наполнителя. Возможны различные варианты, однако ниже рассмотрен способ изготовления панелей, имеющих наполнитель в виде не пересекающихся параллельных ребер жесткости. В рассматриваемом случае

0 заготовки наполнителя проваривают параллельными швами, имеющими ширину 2t на расстоянии 2а друг от друга. После этого пакет герметизируют, обваривая его по контуру герметичным швом и устанавливают

5 между листовыми заготовками - обшивками. Полученную сборку-пакет помещают в штамп и нагревают в защитной среде, в качестве которой может выступать инертный газ или вакуум.

0 После выхода температуры пакета на уровень, необходимый для сверхпластической деформации наполнителя, подают рабочую среду в определенные полости пакета, изменяя давление по соответствую5 щей программе. В этот момент происходит формовка наполнителя и его диффузионная сварка с обшивками. По завершению процесса изготовления многослойных ячеистых панелей давление и температуру снижают,

0 штамп разбирают и извлекают готовое изделие. Для получения панелей высокого качества необходимо соблюдать определенные ограничения, наложенные на ширину швов, образующих силовую структуру

5 панелей.

Рассмотрим аналитический метод определения зависимости ширины указанных швов от геометрических размеров получаемой панели. Для этого обратимся к фиг. 3.

0 Предположим, что элементарная ячейка силовой структуры наполнителя имеет достаточную протяженность, чтобы в процессе формовки наполнителя в его центральной части развивались условия плоской дефор5 мации. Кроме того, свойства материала в процессе формовки не испытывают значительных изменений. Следовательно, можно поддерживать постоянной эффективную скорость деформации при условии образо0 вания на формуемом элементе наполнителя постоянного эффективного напряжения пластического течения. Далее допустим, что в процессе деформации (I этап формовки) неподкрепленные участки формуемых эле5 ментов наполнителя удерживают цилиндрическую форму, толщина их достаточно мала по сравнению с радиусом кривизны, постоянна по всей длине, а деформация их в точке касания с обшивочным листом прекращается (II этап формовки наполнителя). И наконец допустим, что оптимальной шириной зоны сварного соединения будет величина, равная 2tf, или удвоенная толщина неподкрепленной части мембраны для момента времени, когда радиус кривизны мембраны R равен половине строительной высоты элементарной ячейки силовой структуры панели Ь, это в том случае, если - 1, и R,

3

равное а, если - 1.

Поэтому весь расчет сводится к определению ti для двух случаев: А - когда - 1;

9

и В - когда - 1.

3

Случай А. Для I этапа формовки закон сохранения обьема V0 Vk примет следующий вид: t0a ta AB taR a

32 + Ь2

Учитывая, что R -«ьи а

b -2 arctg -,

для значения ta получают следующее выражение:

ta

to

(|+|)arc,g|

(И

Для Н этапа формовки закон сохранения обьема V0 Vk будет определен следующим выражением:

w.tL+(a-b),

После преобразования и подстановки ta из выражения (1), получаем следующее значение для толщины мембраны :

2t0a +

ti

to (b - a) (§+|)arcS|

a+b(jr-T)

Принимают ( я- 1) 2,14, и проведя окончательные преобразования, получают

«-ттЗЫ +Ј |1-и

Случай В. Закон сохранения объема для данного случая можно записать в следующем виде:

2ato- %а ti, откуда искомая величина

будет равна

Jto 0,64 to.

(3)

Пример 1. Случай А, когда - S 1.

9

Изготавливали многослойную ячеистую панель, состоящую из обшивок и наполнителя.

методом совмещения газостатической формовки в условиях сверхпластичности с диф- фузионной сваркой. Размеры панели следующие: длина 200 мм; ширина 150 мм,

строительная высота (высота элементарной ячейки силового набора наполнителя 2Ь) равна 14,0 мм, расстояние между силовыми элементами панели, ребрами жесткости (ширина элементарной ячейки наполнителя

0 2а) равно 30 мм. Силовые элементы выполняли параллельными стороне панели равной 200 мм. В качестве материала обшивок и наполнителя использовали листы титанового сплава АТ-14 толщиной 0,4 мм.

5 Наполнитель изготавливали следующим образом.

Листовые заготовки зачищали металлической щеткой, затем промывали в технически чистом ацетоне. Непосредственно

0 перед сборкой в пачку для нанесения швов, образующих силовую структуру панели, заготовки промывали в ванне с этиловым спиртом. Затем накладывали одна на другую и проваривали лазерной сваркой вдоль

5 стороны панели, равной 200,0 мм, выполняя четыре параллельных шва на расстоянии 30,0 мм друг от друга.

Сварку осуществляли на установке КВАНТ-12 в среде газообразного Аг. Ши0 рину швов рассчитывали по формуле (2). При этом расчетная ширина была выбрана равной tr 0,64 мм. Замеры установили, что фактическая ширина отклонялась от расчетной в пределах ±0,1 мм.

5 После изготовления наполнителя его устанавливали между двумя обшивочными листами, образуя пакет. Пакет герметизировали, обваривая по контуру ар- гоно-дуговой сваркой, и привали штуцеры.

0 В результате последней операции в пакете образуются две полости: внутренняя между листами наполнителя и внешняя между листами обшивки и наполнителем. Эти полости соединяли с автоматическим

5 газо-распределительным пультом и источником газообразного аргона.

Затем пакет устанавливали в штампе, нагревали в защитной среде-аргоне до температуры Т 860°С и выдерживали 30 мин

0 для выравнивания температуры по всему объему пакета, а затем осуществляя формовку и сварку. Формовка наполнителя и обшивочных листов, а также диффузионная сварка наполнителя с обшивочными листа5 ми происходила а результате подачи газообразного Аг во внутреннюю и внешнюю полости в определенной последовательности и по определенной программе, которая обеспечивала деформирование листовых заготовок наполнителя в условиях сверхпластичности. Давление изменяли от 0 до 2,0 МПа в течение 2 ч, а затем выдерживали при этом давлении и температуре в течение еще 1 ч.

После завершения рабочего цикла дав- ление снижали до атмосферного, штамп медленно охлаждали до комнатной температуры, разбирали и извлекали готовую де- таль. В результате проведенных металлографических исследований около- шовной зоны сварного соединения, выполненного лазерной сваркой, обнаружить непровары с размером более 10,0 мкм не удалось. Разнотолщинность элементов наполнителя в указанной зоне отсутствовала.

Пример 2, Случай В, когда - 1.

л3

Аналогично случаю А из того же материала были изготовлены многослойные ячеистые панели с измененными геометрическими размерами элементарной ячейки наполнителя b 12 мм, а 10,0 мм. Ширину швов в этом случае рассчитывали по формуле (3), она была равной tr 0,5 мм. Швы выполняли также, как и в примере 1 лазерной сваркой на установке КВАНТ-12.

Режим формовки и диффузионной сварки был тоже выбран аналогично примеру 1. Металлографический анализ образцов полученных панелей, показал их высокое каче- ство.

Пример 3. Изготавливали многослойную ячеистую панель, состоящую из обшивок и наполнителя по дополнительному пункту формулы изобретения. Материал и размеры панели были аналогичны примеру 1.

Однако наполнитель был выполнен иначе: две листовые заготовки зачищали метал- лической щеткой, обезжиривали и укладывали в пачку одна на другую, а сварку выполняли на контактной шовной машине МШ-2001. Швы располагали параллельно друг другу в стороне, равной 200,0 мм. Количество швов четыре, расстояние между ними 30,0 мм.

Ширину швов рассчитывали аналогично примеру 1 по формуле (2). Расчетная ширина равна 0,64 мм, Проведенные замеры ширины шва (методом металлографического и фрактографического анализов) установили значительный разброс по длине шва 200,0 мм. Он оказался равным ±0,2+0,25 мм.

Полученный наполнитель устанавливали между двумя обшивочными листами и обваривали по контуру аргоно-дуговой сваркой, затем приваривали штуцеры, В результате этих действий в пакете образовывались две полости: внешняя и внутренняя, которые посредством системы штуцеров и

трубопроводов соединяли с автоматическим газораспределительным пультом. Пакет устанавливали в штампе, нагревали в газообразном Аг до температуры 860°С и выдерживали в течение 2 ч при этой температуре. Температура 860°С для сплава ВТ- 14 является оптимальной температурой сверхпластической деформации, о чем свидетельствуют исследования по изучению комплекса высокотемпературных механических свойств, данные металлографических исследований и фрактографии поверхности разрушения образцов.

Заявляемый интервал температур термообработки Т Тпп - (30-50)°С, где Тпп для расстриваемого сплава ВТ-14 равна 900°С, оказывает положительное влияние на сварные соединения, выполненные контактной шовной сваркой, с использованием нестабильных режимов. Это выражается в выравнивании ширины шва и повышении прочности соединения. Металлографическим анализом установлено, что отклонение от номинала расчетного значения снижается до величины ± 0,15 мм, расчет и прочность с гср 340 МПа до г Jp 480 МПа.

После выдержки осуществляли подачу газообразного Аг во внешнюю и внутреннюю полости пакета в определенной после- довательности и по программе, обеспечивающей формовку наполнителя в режиме сверхпластичности, с эффективной скоростью деформации материала ЛИСТОР - 10 с . Величина рабочего давления увеличилась от 0 до 2,0 МПа в течении 2,0 ч, а диффузионную сварку обшивок и наполнителя выполняли за счет выдержки пакета под давлением 2,0 МПа (давление подавалось во внутреннюю полость пакета) в течение 14 ч. Затем давление снижали до атмосферного, штамп медленно охлаждали до комнатной температуры, разбирали и извлекали готовую деталь.

Выводы, полученные в результате проведенных металлографических исследований образцов панелей, механических испытаний конструкций на стенде, а также в составе изделий, полностью совпадают с выводами примера 1, и свидетельствуют о высоком качестве многослойных ячеистых конструкций.

Предлагаемый способ позволяет повысить эксплуатационные характеристики панелей, жесткость в среднем на 15-20% за счет снижения разнотолщинности формуемых элементов наполнителя, усталостную прочность в среднем на 10-20% за счет улучшения качества наполнителя в зоне сварки плавлением.

Кроме того, позволяет снизить брак при изготовлении панелей за счет исключения разрушения наполнителя в околошовной зоне или в зоне сварочного валика и его последующей разгерметизации, а также расширить конструкторские и технологические возможности метода изготовления панелей за счет увеличения отношения - в

среднем на 30-40%.

Формула изобретения 1. Способ изготовления многослойных панелей стрингерного типа из листовых титановых сплавов, состоящих из обшивок и наполнителя в условиях сверхпластичности, при котором осуществляют сварку листов наполнителя, а затем его диффузионную сварку с обшивками одновременно с газовой формовкой, отличающийся тем, что, с целью повышения качества панелей путем исключения непроваров и снижения разнотолщинности, сварные швы наполниЪ

1 Ш

1

теля выполняют шириной, равной 2t, при этом t определяют из выражений 0,5ti t Ј ti,

2a +

(

ll

когда b/a «S 1,

где to - исходная толщина наполнителя;

a, b - половина соответственно ширины и высоты элементарной ячейки силовой структуры наполнителя панели, и tf 0,64t0, когда b/a S 1.

Т-Тпп-(30-50)°С,

где Т™ - температура (a +fi)-+0 превращения материала наполнителя.

Фие.1

о esj

Фиг.2

/ / /

ФигЗ

| Патент США № 4213970 | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-23—Публикация

1990-06-25—Подача