Изобретение относится к производству минеральных удобрений, в частности к производству гранулированных азотных удобрении, таких как аммиачная селитра (карбамид), и может быть использовано в химической и других отраслях промышленности.

Известно устройство и способ гранулирования азотных удобрений путем постепенного наращивания и укрупнения размеров гранул в непрерывно действующих аппаратах с взвешенным псевдоожиженным (кипящим) слоем материала. Гранулирование осуществляют введением концентрированного расплава во взвешенный кипящий слой ретура и гранулированного продукта с последующим выведением гранул на внешнюю классификацию по фракциям. Гранулы, не отвечающие по размерам зерен техническим условиям на готовый продукт (с более мелкими и более крупными зернами), используются в качестве ретура, причем более крупные зерна предварительно измельчаются [1. Позин М.Е. Технология минеральных удобрений, М.: Химия, 1965, с.63-68].

Основным недостатком является низкий выход целевого продукта, сложность обеспечения требуемого режима гранулирования, повышенная энергоемкость процесса в связи с наличием материалоемкого внешнего циркуляционного контура по ретуру, большая неоднородность товарной фракции по гранулометрическому составу.

Известен способ гранулирования и устройство для его осуществления, в котором устройство содержит наклонный ленточный конвейер, укрытие верхней рабочей ветви ленты, имеющее боковые стенки и плоскую крышку, в которой установлены распылители плава, а также загрузочное устройство для ретура и разгрузочное для готового продукта. Загрузочное устройство установлено в нижней части наклонного ленточного конвейера и выполнено в виде воронки.

Разгрузочное устройство представляет собой переливную трубу, закрепленную на боковой стенке укрытия. Процесс гранулирования осуществляется в рабочем пространстве, ограниченном верхней рабочей ветвью ленты и укрытием, причем в процессе работы верхняя рабочая ветвь ленты принимает форму желоба. Частицы ретура подаются на рабочую поверхность ленты в нижней части конвейера. При движении снизу вверх лента увлекает частицы из нижней части слоя, которые под действием силы тяжести скатываются вниз, переходят в верхний слой, где при дальнейшем движении вниз подвергаются напылению плавом из распылителей [2. Патент FR 1545663, кл. В 01 j 2/26, 1968].

Недостатком также является низкий выход целевого продукта, сложность охлаждения из-за концентрации основной массы гранулированного продукта в нижней части желоба конвейера, сложность отвода влаги, выделяющейся на поверхности гранул при кристаллизации плава, достаточно высокая энергоемкость процесса гранулирования в связи с необходимостью организации внешнего циркуляционного контура по ретуру и его охлаждения.

Наиболее близким по технической сущности и достигаемому эффекту является способ гранулирования минеральных удобрений и устройство для его осуществления, в котором гранулирование азотных удобрений осуществляют во вращающемся навстречу друг другу псеавдоожиженном потоке гранулируемого продукта при температуре по всей длине зоны гранулирования ниже температуры кристаллизации на 20-25°С с последующим охлаждением получаемого продукта до температуры исходного продукта (ретура), а над вращающимся потоком создают разрежение до 0,0035-0,0045 МПа. Полученный продукт направляют в классификатор для разделения его на товарную фракцию размером 2-4 мм, мелкую фракцию размером 0,5-2 мм для использования в качестве ретура, крупную фракцию свыше 4 мм с последующим дроблением до размеров ретура и частично товарную фракцию с дроблением для компенсации недостатка ретура. Устройство для гранулирования содержит корпус, в нижней части которого расположены воздухоподводящий, а в верхней - воздухоотводящий штуцеры; общую воздухораспределительную решетку, установленную над воздухоподводящими штуцерами; штуцер подвода ретура в зону гранулирования и штуцер выгрузки гранулированного продукта. Внутри корпуса по центру смонтирован узел гранулирования во вращающемся навстречу друг другу двухвалковом потоке ретура, содержащем в нижней части волнообразную рабочую решетку с углом 45° к горизонту и 60° у вершины волны. Рабочая решетка снабжена отверстиями на горизонтальных и наклонных участках. Над рабочей решеткой на расстоянии, достаточном для прохода псевдоожиженного вращающегося потока ретура, смонтированы два расширяющихся к верху аэрожелоба, между внутренними стенками которых в центральной части установлены два ряда распыляющих форсунок, направленных в сторону наклонных стенок желоба [3. Патент РФ №2163901, МПК С 05 C 1/02, В 01 J 2/16, опуб. бюл. №7, 2001 - прототип].

Недостатком является низкий выход товарной фракции продукта, возможность образования крупных кусков вследствие отклонения от нормальной работы распыляющих форсунок, значительные энергетические затраты, связанные с необходимостью организации внешнего циркуляционного контура ретура и, как следствие, рассевом сгранулированного продукта по фракциям.

В основу изобретения поставлена задача увеличения выхода продукта товарной фракции, уменьшение или полная ликвидация внешнего циркуляционного контура с узлом рассева сгранулированного продукта на товарную фракцию, ретур и крупную фракцию, исключение дополнительных затрат на дробление гранул более 4 мм до качества ретура, повышение надежности работы установки в целом путем организации в устройстве внутреннего максимально возможного циркуляционного потока свободно падающих гранул ретура в виде вертикальной завесы, на которую с обеих сторон при помощи распыляющих форсунок наносится плав 97,5% раствора аммиачной селитры или 95% раствора карбамида с последующим охлаждением сгранулированного продукта, отсевом товарной фракции струнным ситом-ограничителем и выводом ее из устройства по мере достижения гранулами требуемого размера.

Поставленная задача достигается тем, что в способе гранулирования азотных удобрений, заключающемся в наращивании размеров мелких гранул до требуемой величины путем многократного напыления плава азотных удобрений на поверхность гранул затравочного материала - ретура при температуре ниже температуры кристаллизации 96-98% плава на 20-25°С, возвращаемого на повторное гранулирование после охлаждения и классификации, согласно изобретению, циркуляционный поток мелких гранул находится в свободном падении в виде вертикальной завесы толщиной не менее 50 мм, причем, образовавшийся продукт многократно направляется на повторное напыление в вертикальную завесу до тех пор, пока гранулируемый продукт не достигнет размеров гранул товарной фракции, которая затем выводится из циркуляционного контура свободно падающего потока гранул при помощи струнного сита-ограничителя роста гранул; температура в вертикальной завесе после напыления плава 115-120°C и на входе в вертикальную завесу до напыления плава 95-100°C поддерживается за счет изменения интенсивности циркуляции гранулируемого продукта в циркуляционном контуре свободно падающего потока гранул, причем, интенсивность циркуляции гранулируемого продукта в циркуляционном контуре устройства обеспечивается изменением числа оборотов спаренного шнека-дозатора в зависимости от температуры сгранулированного продукта, а в устройстве для гранулирования азотных удобрений, содержащем прямоугольный корпус, в нижней части которого расположены воздухоподводящие штуцеры, а в верхней - воздухоотводящий штуцер, штуцер ввода ретуpa, штуцер вывода сгранулированного продукта и коллекторы подвода плава азотных удобрении, согласно изобретению, устройство выполнено в виде вертикального многосекционного аппарата и содержит в себе: нижнюю секцию, снабженную спаренным циркуляционным шнеком-дозатором с регулируемым числом оборотов, шнеком выгрузки крупных кусков; вертикальную шахту, с обеих сторон которой установлены коллекторы подвода плава с форсунками для напыления, установленными под углом 45° к горизонту, вертикальный, расширяющийся кверху, транспортный воздуховод, осадительную камеру, содержащую присоединительные штуцера к вертикальной шахте и вертикальному воздуховоду, струнное сито-ограничитель роста гранул, установленное наклонно и ниже места входа в осадительную камеру вертикального воздуховода, скребковый цепной конвейер для очистки струн, установленный наклонно вплотную над ситом-ограничителем, поворотный барабан с намотанным на нем ленточным гибким полотном длиной, достаточной для полного перекрытия зоны прохода продукта через сито-ограничитель в вертикальную шахту, один конец которого закреплен на барабане, а второй - удерживается параллельно струнному ситу при помощи двух тросов с грузами, перекинутыми через блоки снаружи осадительной камеры и заключенными в защитные кожухи, причем ленточное полотно расположено под ситом с возможностью вывода мелкой и товарной фракций через штуцер вывода товарного продукта, гибкий резиновый фартук, расположенный внутри присоединительного штуцера осадительной камеры к вертикальной шахте, закрепленный на верхнем поперечном стержне и перекинутый через отклоняющий, смещенный к оси штуцера, аналогичный стержень таким образом, что его свободный конец запущен на некоторое расстояние в вертикальную шахту, а левая нижняя стенка осадительной камеры продлена к фартуку и на расстоянии 50 мм от фартука отогнута вниз на длину, аналогичную фартуку, причем фартук и стенка выполнены на всю ширину вертикальной шахты с небольшим зазором к торцевым стенкам шахты, причем верхняя стенка циркуляционного спаренного шнека-дозатора внутри левого воздухоподводящего штуцера разрезана и отогнута в стороны таким образом, что образует две наклонные стенки-перегородки, которые снабжены отверстиями для прохода воздуха, а нижняя стенка от конца винтов шнека-дозатора и до его входа в правый штуцер ввода воздуха в вертикальный воздуховод также снабжена отверстиями для прохода воздуха от левого штуцера ввода воздуха при помощи перепускного патрубка к правому штуцеру ввода воздуха; шнек удаления крупных кусков установлен таким образом, что его горизонтальная ось расположена по правой вертикальной стенке штуцера ввода воздуха на высоте несколько ниже нижней стенки шнека-дозатора, причем левая верхняя часть стенки шнека выгрузки крупных кусков на длине, равной ширине штуцера ввода воздуха, удалена, а вместо нее от его оси и на высоту до оси шнека-дозатора установлена вертикальная стенка-порог, нижний конец которой по касательной примыкает к правой внутренней стороне стенки штуцера ввода воздуха, обеспечивающая высаждение крупных кусков на винт шнека.

Толщина вертикальной завесы свободно падающего циркуляционного потока ретура должна быть не менее 50 мм с целью исключения сквозного прохода распыленного плава в результате работы противоположно расположенных форсунок через вертикальную завесу и исключения образования при этом слипшихся гранул в процессе гранулирования.

Наклонные стенки-перегородки с отверстиями для прохода воздуха спаренного шнека-дозатора внутри левого воздухоподводящего штуцера обеспечивают надежную загрузку спаренного шнека-дозатора сгранулированным продуктом, не допускают слипания, и дальнейшую его передачу в вертикальный транспортный воздуховод, а наличие отверстий в нижней стенке от конца витков спаренного шнека-дозатора и до его входа в правый штуцер ввода воздуха в вертикальный транспортный воздуховод обеспечивает плавную и мягкую передачу сгранулированного продукта в вертикальный транспортный воздуховод при помощи воздуха от левого воздуховода через перепускной патрубок.

Удаление верхней левой части стенки шнека выгрузки крупных кусков, замена ее на вертикальную стенку-порог, нижний конец которой по касательной примыкает к правой внутренней стороне стенки правого вертикального воздуховода, обеспечивают осаждение крупных кусков (агломерата) на винт шнека выгрузки крупных кусков за счет разрежения создаваемого потоком воздуха над винтом шнека.

Вся совокупность предлагаемых технических решений позволяет обеспечить надежную и длительную работу в оптимальном технологическом режиме с достижением максимального выхода целевого продукта при высоком его качестве и однородном гранулометрическом составе, снижает себестоимость готового продукта за счет уменьшения до минимума внешнего циркуляционного контура по ретуру и исключения получения и дробления некондиционного продукта размером выше размера товарной фракции, т.е. более 4 мм.

Предлагаемый способ гранулирования азотных удобрений и устройство для его осуществления схематически изображены на чертежах:

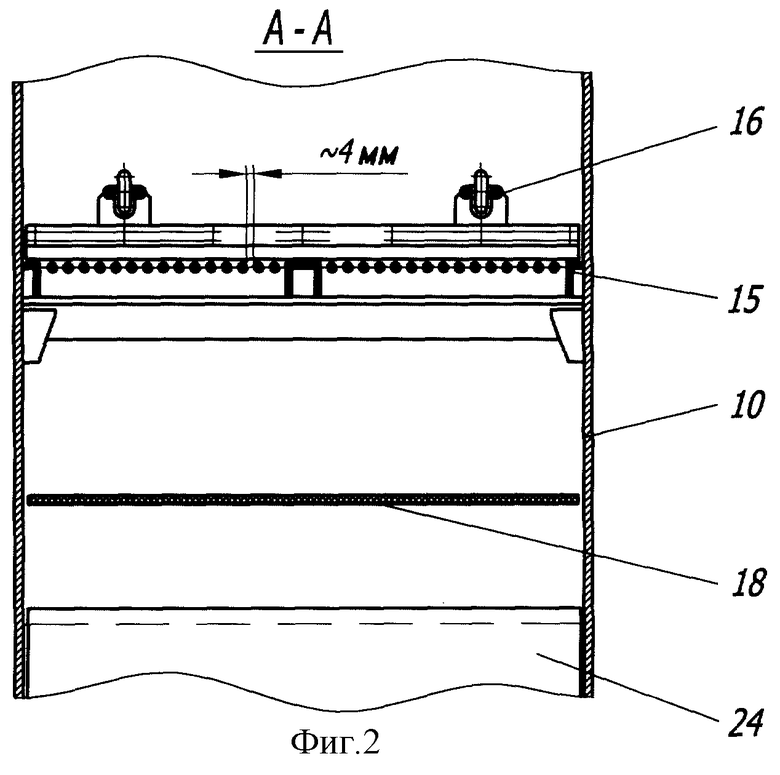

на фиг.1 - вертикальный разрез в виде схемы устройства;

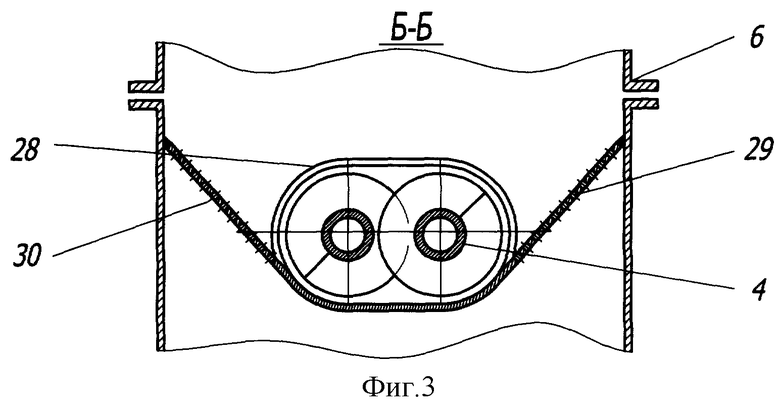

на фиг.2 - наклонный разрез А-А устройства поперек струнного сита-ограничителя роста гранул;

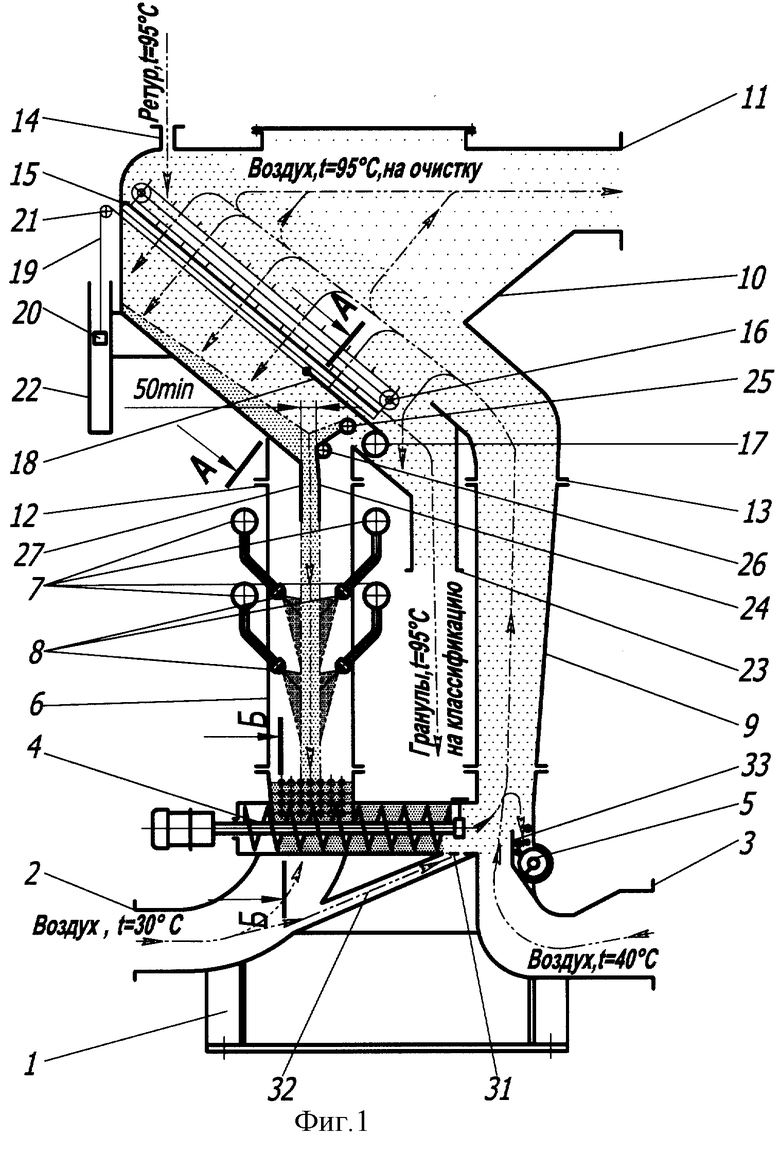

на фиг.3 - вертикальный разрез Б-Б устройства поперек циркуляционного шнека-дозатора.

Способ гранулирования азотных удобрений поясняется фиг.1, где схематически представлен вертикальный разрез устройства. Устройство содержит нижнюю секцию 1, снабженную воздухоподводящими штуцерами 2 и 3, спаренным циркуляционным шнеком-дозатором 4, шнеком 5 удаления крупных кусков; вертикальную шахту 6, снабженную с обеих сторон по ширине шахты коллекторами 7 подвода плава с форсунками 8, пропущенными во внутрь шахты 6 и установленными вниз под углом 45° к горизонту; вертикальный, расширяющийся кверху транспортный воздуховод 9, расположенную в верхней части над шахтой 6 и вертикальным воздуховодом 9 осадительную камеру 10, содержащую воздухоотводящий штуцер 11, два присоединительных штуцера 12 и 13, штуцер 14 ввода недостатка ретура, струнное сито-ограничитель 15 роста гранул, скребковый цепной конвейер 16, установленный над ситом-ограничителем 15 с возможностью зачистки струн, поворотный барабан 17 с намотанным на нем ленточным полотном 18 длиной, достаточной для полного перекрытия зоны прохода продукта через сито-ограничитель 15 в вертикальную шахту 6, один конец которого закреплен на барабане 17, а второй - удерживается параллельно струнному ситу-ограничителю 15 при помощи двух тросов 19 с грузами 20, перекинутыми через отклоняющие блоки 21, причем грузы 20 заключены в защитные кожухи 22, а полотно 18 установлено ниже сита-ограничителя 15 с возможностью вывода мелкой фракции (ретура) совместно с товарной фракцией через штуцер 23 вывода гранулированного продукта за пределы устройства. Внутри штуцера 12 присоединения к вертикальной шахте 6 осадительная камера 10 имеет гибкий резиновый фартук 24, закрепленный на верхнем поперечном стержне 25 и перекинутый через отклоняющий, смещенный к оси штуцера аналогичный стержень 26 таким образом, что свободный конец фартука 24 запущен на некоторое расстояние в вертикальную шахту 6, а левая нижняя стенка 27 осадительной камеры 10 продлена к фартуку 24 и на расстоянии 50 мм от фартука 24 отогнута вниз на длину, аналогичную фартуку 24, причем фартук 24 и стенка 27 выполнены на всю ширину вертикальной шахты 6 с небольшим зазором к торцевым стенкам.

Верхняя стенка 28 циркуляционного спаренного шнека-дозатора 4 внутри левого воздухоподводящего штуцера 2 разрезана и отогнута в стороны таким образом, что образует две наклонные стенки-перегородки 29, которые снабжены отверстиями 30 для прохода воздуха, а нижняя стенка 31 в конце винтов шнека-дозатора 4 и до входа его в вертикальный транспортный воздуховод 9 также снабжена отверстиями 30 для прохода воздуха от левого воздухоподводящего штуцера 2 при помощи перепускного патрубка 32.

Шнек 5 выгрузки крупных кусков установлен таким образом, что его горизонтальная ось расположена по правой вертикальной стенке штуцера 3 ввода воздуха на высоте несколько ниже нижней стенки шнека-дозатора 4, причем левая верхняя часть стенки шнека 5 на длине, равной ширине штуцера 3, удалена, а с левой стороны шнека 5 от его оси и на высоту до оси шнека-дозатора 4 установлена вертикальная стенка-порог 33, обеспечивающая высаждение крупных кусков на винт шнека 5.

Способ гранулирования азотных удобрений в устройстве для его осуществления производится следующим образом.

В начале пуска устройства от внешних вентиляторов раздельно подается рабочий воздух в штуцер 2 с температурой +30°С и штуцер 3 с температурой +40°C, а от штуцера 11 воздух отсасывается через внешнюю систему промывки и, уже очищенный, сбрасывается в атмосферу. Затем включаются в работу циркуляционный шнек-дозатор 4, шнек выгрузки крупных кусков 5, скребковый цепной конвейер 16, а через штуцер 14 в устройство подается необходимое количество ретура до тех пор, пока не произойдет 100% загрузка циркуляционного шнека-дозатора 4, а в вертикальной шахте 6 не образуется сплошная свободно падающая вертикальная завеса из ретура. После этого в коллектор 7 под давлением 0,4-0,6 МПа подается 96-98% плав аммиачной селитры (карбамида) с температурой 150-160°С, который форсунками 8 наносится на свободнопадающие и вращающиеся гранулы ретура в виде завесы. Гранулы ретура при свободном падении расходятся друг от друга на небольшое расстояние и произвольно вращаются вокруг собственной оси за счет трения о встречный воздух; особенно пограничные, которые получили первоначальное вращение при прохождении их между стенкой 27 и фартуком 24 за счет трения о них. В результате этого плав равномерно наносится по всей поверхности отдельных гранул.

По мере полета вниз напыленных плавом гранул происходит их охлаждение внутренним холодом каждой гранулы и встречным потоком воздуха до температуры кристаллизации. После чего в результате кристаллизации выделяется дополнительное тепло, которое расходуется на испарение содержащейся в плаве влаги, которая уносится рабочим воздухом. В конце полета все гранулы при помощи циркуляционного шнека-дозатора 4 передаются в вертикальный транспортный воздуховод 9, где мощным потоком воздуха транспортируются вверх в осадительную камеру 10, одновременно охлаждаются и выпадают на струнное сито-ограничитель 15, просеиваются через него и затем обратно собираются в свободнопадающий поток в виде вертикальной завесы по высоте шахты 6, где повторно многократно на них наносится плав.

Процесс нанесения плава на мелкие гранулы (ретур) продолжается до тех пор, пока гранулы не достигнут размера товарной фракции 4 мм, т.е. величины зазора в свету между отдельными струнами сита-ограничителя 15, которые затем через штуцер 23 выводятся при необходимости на внешнюю классификацию и далее на охлаждение, упаковку или насыпью на склад. В результате работы форсунок 8, установленных под углом 45° к горизонту и вертикально падающему потоку гранул, в шахте 6, в силу разной длины пути полета, отдельные частицы плава с наибольшей длиной полета успевают закристаллизоваться прежде, чем достигнут свободнопадающий поток гранул и, таким образом, происходит самообразование ретура, который в дальнейшем за счет многократного нанесения на него плава увеличивается до размера товарной фракции, т. е. 4 мм.

При необходимости небольшое количество мелких гранул после просеивания на струнном сите-ограничителе 15 при помощи ленточного полотна 18 и штуцера 23 совместно с товарной фракцией выводится на внешнюю классификацию. После этого товарная фракция направляется на доохлаждение и далее на упаковку или насыпью на склад, а гранулы менее 4 мм, несколько охладившись за счет теплопотерь в окружающую среду, направляются обратно через штуцер 14 в качестве компенсации недостатка ретура. Компенсация недостатка ретура может производиться и дроблением небольшого количества товарной фракции. Ленточное полотно 18 может наматываться на барабан 17 и, таким образом, исключается вывод гранул размером менее 4 мм через штуцер 23 вместе с товарной фракцией на внешнюю классификацию, в результате чего устройство работает на внутреннем самообразовании ретура с компенсацией недостатка ретура за счет дробления небольшого количества товарной фракции.

Слипшиеся крупные гранулы (агломерат) и закристаллизовавшиеся куски, падающие с кромок форсунок 8, выпадают на шнек 5 и выводятся из устройства, затем дробятся, просеиваются и направляются через штуцер 14 в качестве компенсации недостатка ретура.

Температурный режим процесса гранулирования обеспечивается изменением числа оборотов циркуляционного шнека-дозатора в автоматическом режиме. После нанесения плава на ретур форсунками 8 температура падающего потока гранул поддерживается на уровне 115°С, а после охлаждения его в вертикальном транспортном воздуховоде 9 - в пределах 95-100°С. При увеличении температуры свыше 115°С обороты шнека-дозатора 4 увеличиваются, а при снижении ниже 115°С - уменьшаются.

Остановка устройства производится после полной выгрузки материала через штуцер 23 за счет полного перекрытия зоны прохода продукта через струнное сито-ограничитель 15 в вертикальную шахту 6 ленточным полотном 18 и направления всей массы продукта на выгрузку в штуцер 23.

Таким образом предлагаемый способ гранулирования азотных удобрений и устройство для его осуществления позволяют значительно повысить качество гранулируемого продукта, получить однородный гранулометрический состав продукта, снизить энергозатраты за счет исключения внешнего циркуляционного контура ретура, значительно повысить надежность работы устройства в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2224588C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2163901C1 |

| Установка для сушки и гранулирования материалов | 1979 |

|

SU856531A1 |

| ГРАНУЛЯТОР МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 1996 |

|

RU2113898C1 |

| УСТАНОВКА ГРАНУЛИРОВАНИЯ ПРОДУКТА | 2023 |

|

RU2810974C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО УДОБРЕНИЯ | 2013 |

|

RU2541641C1 |

| СПОСОБ НЕПРЕРЫВНОГО ГРАНУЛИРОВАНИЯ ВОДОРАСТВОРИМЫХ ТВЕРДЫХ ВЕЩЕСТВ | 2021 |

|

RU2768176C2 |

| Способ получения гранулированных сложных минеральных удобрений | 1983 |

|

SU1153971A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ КОНДИЦИОНИРОВАННЫХ УДОБРЕНИЙ | 2004 |

|

RU2258054C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ ИЗВЕСТКОВО-АММИАЧНОЙ СЕЛИТРЫ | 2003 |

|

RU2252206C1 |

Изобретение относится к производству минеральных удобрений, в частности к производству гранулированных азотных удобрений, таких как аммиачная селитра, и может быть использовано в химической и других отраслях промышленности. Способ заключается в наращивании размеров мелких гранул до требуемой величины путем многократного напыления плава азотных удобрений на поверхность гранул затравочного материала - ретура при температуре ниже температуры кристаллизации 96-98% плава на 20-25°С, возвращаемого на повторное гранулирование после охлаждения и классификации. Циркуляционный поток мелких гранул находится в свободном падении в виде вертикальной завесы толщиной не менее 50 мм. Образовавшийся продукт многократно направляется на повторное напыление в вертикальную завесу до тех пор, пока гранулируемый продукт не достигнет размеров гранул товарной фракции, которая затем выводится из циркуляционного контура при помощи струнного сита-ограничителя роста гранул. Устройство выполнено в виде вертикального многосекционного аппарата и содержит нижнюю секцию, снабженную спаренным циркуляционным шнеком-дозатором с регулируемым числом оборотов и шнеком выгрузки крупных кусков, вертикальную шахту, вертикальный расширяющийся кверху транспортный воздуховод, осадительную камеру с присоединительными штуцерами к шахте и воздуховоду, струнное сито-ограничитель роста гранул, скребковый цепной конвейер для очистки струн, поворотный барабан с намотанным на нем ленточным гибким полотном. С обеих сторон вертикальной шахты установлены коллекторы подвода плава с форсунками для напыления, установленными под углом 45° к горизонту. Сито установлено наклонно и ниже места входа в осадительную камеру. Цепной конвейер установлен наклонно вплотную над ситом. Длина гибкого ленточного полотна достаточна для полного перекрытия зоны прохода продукта через сито в вертикальную шахту, один конец которого закреплен на барабане, а второй - удерживается параллельно ситу при помощи двух тросов с грузами, перекинутыми через блоки снаружи осадительной камеры и заключенными в защитные кожухи. Ленточное полотно расположено под ситом с возможностью вывода мелкой и товарной фракций через штуцер вывода товарного продукта. Внутри присоединительного штуцера осадительной камеры к вертикальной шахте расположен гибкий резиновый фартук, закрепленный на верхнем поперечном стержне и перекинутый через отклоняющий смещенный к оси штуцера аналогичный стержень. Изобретение позволяет получить однородную фракцию, увеличить ее выход, снизить энергозатраты, повысить надежность работы устройства. 2 с. и 3 з.п. ф-лы, 3 ил.

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2163901C1 |

| Казакова Е.А | |||

| Гранулирование и охлаждение азотсодержащих удобрений | |||

| - М.: Химия, 1980, с.285 | |||

| Способ дистилляции первичной смолы | 1934 |

|

SU39119A1 |

| FR 1545663 А, 15.01.1968 | |||

| US 4424072 А, 03.01.1984 | |||

| US 4341349 А, 27.07.1982 | |||

| Лабораторный прибор для растирания различных веществ преимущественно смеси мороженого при определении содержания в нем жира | 1955 |

|

SU103900A1 |

Даты

2004-08-10—Публикация

2002-09-24—Подача