(54) УСТАНОВКА ДЛЯ СУШКИ И ГРАНУЛИРОВАНИЯ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сушки и гранулирования материалов | 1971 |

|

SU522391A1 |

| Установка для гранулирования порошкообразных материалов | 1986 |

|

SU1393469A1 |

| Гранулятор-сушилка | 1977 |

|

SU659864A1 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 1997 |

|

RU2156159C2 |

| Насадка вращающегося барабана | 1987 |

|

SU1430700A1 |

| Установка для сушки и гранулирования материалов | 1974 |

|

SU685321A1 |

| Устройство для гранулирования минеральных удобрений | 1984 |

|

SU1304865A1 |

| Сушилка-гранулятор | 1985 |

|

SU1262235A1 |

| Установка для сушки и гранулирования материала | 1985 |

|

SU1386278A1 |

| Барабанный гранулятор | 1986 |

|

SU1428456A1 |

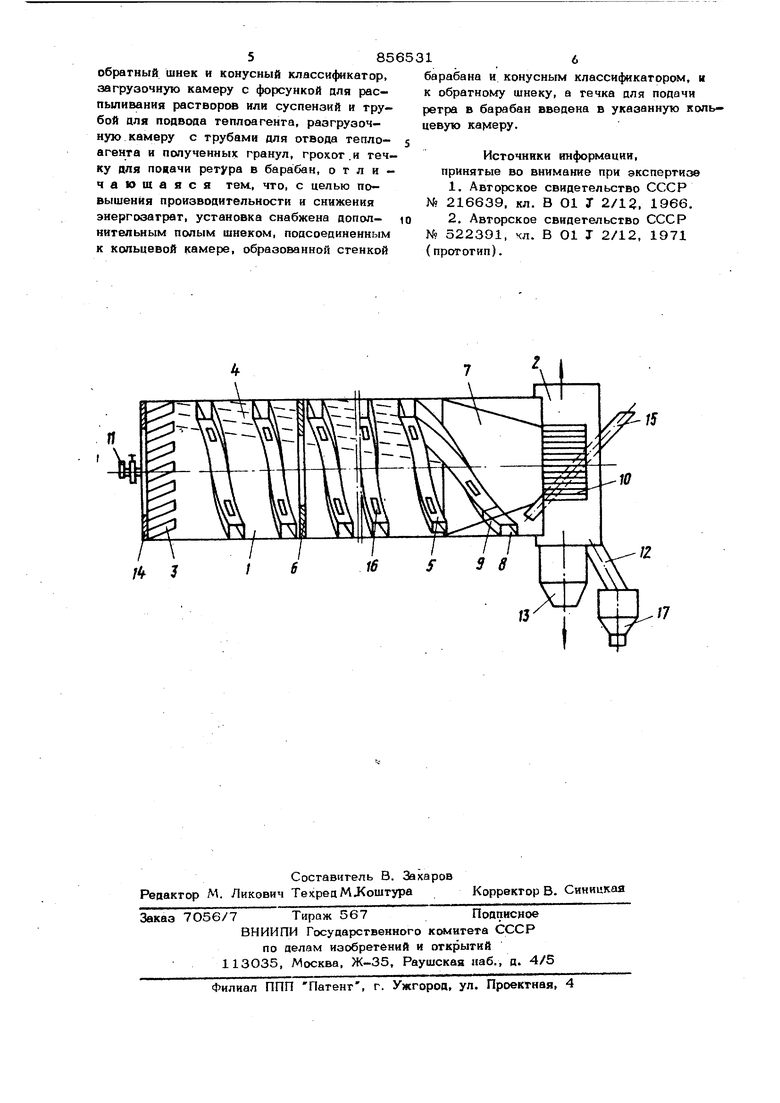

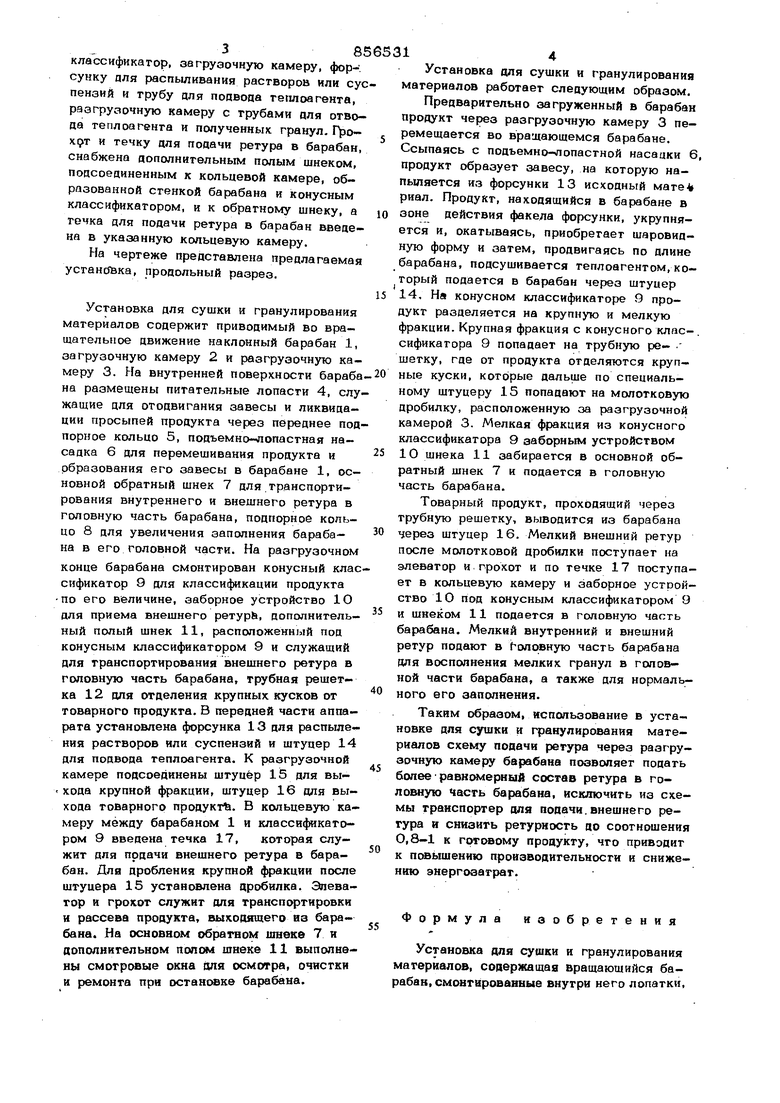

Изобретение относится к производству гранулированных минеральных удобрений. Известна установка для сушки и гранулирования материалов, содержащая вращающийся цилиндрический барабан, снабженный форсункой, лопатками и обратным шне ком l . Недостатками этой установки является неполное дробление крупных кусков и плохое охлаждение теплоагента из-за непроизводительной работы камеры охлаждения. Наиболее близким к предлагаемому является установка для сушки и гранулирования материалов, содержащая вращающийса цилиндрический барабан, смонтированные внутри него лопатки, обратный шнек и К(жусный классификатор, загрузочную ка меру, форсунку для распыливания растворе или суспензий и трубу для подаода тволоагента, разгрузочную камеру с трубам для отвода теплоагента и полученных гранул, дробилку для получения размельченных гранул яз крупной фракции и одинарный шнек для пэдачн мелкой фракции в обратный шнек 2 . Недостатком данной установки для сушки и гранулирования материалов 1шляется то, что она не позволяет повысить производительность и снизить энергозатраты, так как дробилка, установленная в барабане, не размельчает полностью продукт, а крупная фракция продукта забивает обратный шнек, не позволяя нормально заполнить барабан ретуром,- Для подачи мелкой фракции продукта после грохота необходим транспортер и течка, смсштированная на загрузочной намерю барабана.-Внешний ретур по этой схеме необходимо подавать в барабан с соотношением 1:1 к готовому продукту. Цель изобретения - повышение производительности и снижение энергозатрат. казанная цель достигается тем, что установка для сушки и гранулирования материалов, содержащая вращающийся цилиндрический барабан. Смонтированные внутри него лопатки, обратный шнек и конусный 385 классификатор, загрузочную камеру, фор-, сунку для распылквания растворов или сус пензий и трубу для подвоца тегмоагента, разгрузочную камеру с трубами аля отвода теплоагента и полученных гранул, Г)о- х(т и течку для подачи ретура в барабан, снабжена дополнительным полым шнеком, подсоединенным к кольцевой камере, образованной стенкой барабана и конусным классификатором, и к обратному шнеку, а течка для подачи ретура в барабан введена в указанную кольцевую камеру. На чертеже представлена предлагаемая установка, продольный разрез. Установка для сушки и гранулирования материалов содержит приводимый во вращательное движение наклонный барабан 1, загрузочную камеру 2 и разгрузочнзто камеру 3. На внутренней поверхности бараба на размещены питательные лопасти 4, слу жащие для отодвигания завесы и ликвидации просыпей продукта через переднее под порное кольцо 5, подъемно-лопастная насадка 6 для перемешивания продукта и образования его завесы в барабане 1, основной обратный шнек 7 для .транспортирования внутреннего и внешнего ретура в головную часть барабана, подпорное кольцо 8 для увеличения заполнения барабана в его головной части. На разгрузочном конце барабана смонтирован конусный клас сификатор 9 для классификации продукта по его величине, заборное устройство 10 для приема внешнего ретурЬ, дополнительный полый шнек 11, расположенный под конусным классификатором 9 и служащий для транспортирования внешнего ретура в головную часть барабана, трубная решетка 12 для отделения крупных кусков от товарного продукта. В передней части аппарата установлена форсунка 13 для распыления растворов или суспензий и штуцер 14 для подвоца теплоагента. К разгрузочной камере подсоединены штуцер 15 для вы. хода крупной фракции, штуцер 16 для выхода товарного продукт. В кольцевую камеру между барабаном 1 и классификатором 9 введена течка 17, которая служит для подачи внешнего ретура в барабан. Для дробления крупной фракции после штуцера 15 установлена дробилка. Элеватор и грохот служит ОЛЯ транспортировки и рассева продукта, выходящего из барабана. На основном обратном шнеке 7 и аополнительном попом шнеке 11 выполнены смотровые окна для осмотра, очистки и ремонта при остансдаке барабана. 1 Установка для сушки и гранулирования материалов работает следующим образом. Предварительно загруженный в барабан продукт через разгрузочную камеру 3 перемещается во вращающемся барабане. Ссыпаясь с подъемно-лопастной насацки 6, продукт образует завесу, на которую напыляется и%з форсунки 13 исходный мате риал. Продукт, находящийся в барабане в зоне действия факела форсунки, укрупняется и, окатываясь, приобретает шаровидную форму и затем, продвигаясь по длине барабана, подсушивается теплоагентом,который подается в барабан через штуцер 14, На конусном классификаторе 9 продукт разделяется на крупную и мелкую фракции. Крупная фракция с конусного клас-. сификатора 9 попадает на трубную решетку, где от продукта отделяются крупные куски, которые дальше по специальному штуцеру 15 попадают на молотковую дробилку, расположенную за разгрузочной камерой 3. Мелкая фракция из конусного классификатора 9 заборным устройством 10 шнека 11 забирается в основной обратный шнек 7 и подается в головную часть барабана. Товарный продукт, проходящий через трубную решетку, выводится из барабана через штуцер 16. Мелкий внешний ретур после молотковой дробилки поступает на элеватор и грохот и по течке 17 поступает в кольцевую камеру и заборное устройство 1О под конусным классификатором 9 и шнеком 11 подается в головную часть барабана. Мелкий внутренний и внешний ретур подают в oлoвнyю часть барабана для восполнения мелких гранул в головной части барабана, а также для нормального его заполнения. Таким образом, использование в установке для сушки и гранулирования материалов схему попачи ретура через разгрузочную камеру барабана позволяет подать более равномерный состав ретура в головную Часть барабана, исключить из схемы транспортер для нооачи. внешне го ретура и снизить ретурность до соотношения 0,8-1 к продукту, что приводит к повышению производительности и снижению энергозатрат. Формула изобретения Установка для сушки и гранулирования материалов, сопержащая вращающийся барабан, смонтированные внутри него лопатки. обратный шнек и конусный классификатор, загрузочную камеру с форсункой пля распылнвания растворов или суспензий и трубой для подвода теплоагента, разгрузочную камеру с трубами для отвода теплоагента и полученных гранул, грохот.н течку для поиачи ретура в бара:бан, отличающаяся тем., что, с целью повышения производительности н снижения энергозатрат, установка снабжена дополнительным полым шнеком, подсоединенным к кольцевой камере, образованной стенкой 85 1 барабана и конусным классификатором, н к обратному шнеку, а течка для подачи ретра в барабан введена в указанную кольцевую камеру. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 216639, кл. В 01 X 2/12, 1966. 2.Авторское свидетельство СССР N 522391, хл. В 01 J 2/12, 1971 (прототип).

Авторы

Даты

1981-08-23—Публикация

1979-07-09—Подача