Изобретение относится к металлам, в частности к танталу, и изделиям, приготовленным из тантала, а также к способам получения и переработки тантала.

В промышленности по целому ряду причин всегда стремились получать металлы высокой чистоты. Применительно к танталу более чистые металлы являются особенно желательными из-за применения тантала в качестве мишени для распыления и его использования в таких электрических устройствах, как конденсаторы. Следовательно, загрязнения в металле могут оказать нежелательное влияние на свойства изделий, изготовленных из тантала.

Для получения тантала из руды ее размалывают, и тантал выделяют из размолотой руды с использованием растворения в кислоте и отделения в градиенте плотности кислотного раствора, содержащего тантал, от кислотного раствора, содержащего ниобий и другие примеси. Затем кислотный раствор, содержащий тантал, кристаллизуют в соль, и затем эту содержащую тантал соль вводят в реакцию с чистым натрием в реакторе с мешалкой, обычно изготавливаемой из никелевого сплава, где частью никелевого сплава является вольфрам или молибден. Реактор обычно представляет собой емкость с двойной стенкой с чистым никелем на внутренней поверхности. Затем соль растворяют воде для получения порошка тантала. Однако при такой технологии порошок тантала загрязняется при контакте с разными поверхностями, например, содержащими вольфрам и/или молибден. Многие примеси могут улетучиться при последующим плавлении, за исключением хорошо растворимых тугоплавких металлов (например, Nb, Мо и W). Эти примеси, как правило, трудно или невозможно удалить, что не позволяет получить высокочистый танталовый продукт.

Соответственно существует необходимость получения высокочистых танталовых продуктов, которые практически не содержат загрязнений, получаемых по вышеописанной технологии. Кроме того, желательно получить танталовый продукт, имеющий более высокую чистоту, мелкий размер зерен и/или однородную текстуру. Такое качество как мелкий размер зерен может быть важным свойством для изготовленных из тантала мишеней для распыления, поскольку мелкий размер зерен может привести к улучшенной однородности толщины нанесенной распылением пленки. Кроме того, в других изделиях, содержащих тантал с мелким размером зерен, можно получить повышенную равномерность деформации и улучшение способности к глубокой вытяжке и растяжимости, что является благоприятным для изготовления конденсаторных емкостей, лабораторных тиглей, и повышения убойной силы формируемых взрывом пенетраторов (ФВП). Однородная текстура содержащих тантал продуктов может повысить эффективность распыления (например, более высокая скорость распыления) и может повысить нормальную анизотропию (например, повышенная способность к глубокой вытяжке) в изготовленных изделиях.

Задачей изобретения является получение танталового продукта высокой чистоты, обладающего мелкозернистой структурой и/или однородной текстурой.

Кроме того, задачей изобретения является получение изделий, продуктов и/или компонентов, содержащих высокочистый тантал.

Еще одной задачей является создание способа получения высокочистого танталового продукта, а также изделий, продуктов и/или компонентов, содержащих высокочистый тантал.

Дополнительные отличительные признаки и преимущества настоящего изобретения частично представлены в следующем далее описании, частично должны быть понятны из описания или могут быть уяснены из примеров осуществления настоящего изобретения. Цели и другие преимущества настоящего изобретения должны быть реализованы и достигнуты посредством элементов и комбинаций, конкретно перечисленных в описании и прилагаемой формуле изобретения.

Для достижения этих и других преимуществ в соответствии с целью настоящего изобретения, как оно осуществлено и подробно описано ниже, настоящее изобретение относится к металлическому танталу, имеющему чистоту по меньшей мере 99,995%, и более предпочтительно по меньшей мере 99,999%. Металлический тантал предпочтительно имеет мелкозернистую структуру и/или однородную текстуру.

Далее изобретение относится к смесям или сплавам, содержащим тантал, где присутствующий в смеси или сплаве тантал имеет чистоту по меньшей мере 99,995% и более предпочтительно по меньшей мере 99,999%. Сплав или смесь (например, по меньшей мере присутствующий в сплаве или смеси тантал) также предпочтительно имеет мелкозернистую структуру и/или однородную текстуру.

Изобретение относится также к высокочистому танталу, пригодному, например, для использования в качестве мишеней для распыления, имеющему полностью перекристаллизованный размер зерна со средним размером зерна около 150 мкм или менее и/или имеющему первичную текстуру типа (111) в основном по толщине тантала и предпочтительно по всей толщине металлического тантала, и/или не имеющего сильных (100) текстурных зон в толщине тантала.

Настоящее изобретение относится далее к пластине или листу, изготовленным из вышеупомянутого тантала путем свободной штамповки тантала, переработки на станках в плоские заготовки для прокатки (слябы), отжига слябов, прокатки в пластину или лист, затем отжига пластины или листа. Конечные изделия, такие как мишени для распыления, могут быть затем получены обработкой на станках из отожженных пластины или листа.

Настоящее изобретение относится также к мишени для распыления, включающей вышеописанный тантал и/или сплав. Мишень для распыления может быть также сформирована радиальной штамповкой и последующей обработкой окружности для получения заготовок или "выдр", которые затем подвергают катке, чтобы получить диски, которые могут затем быть обработаны на станках и отожжены.

Настоящее изобретение относится далее к резистивным пленкам и конденсаторам, включающим вышеописанный тантал и/или сплав.

Настоящее изобретение относится также к изделиям, компонентам или продуктам, которые включают по меньшей мере частично вышеописанный тантал и/или сплав.

Кроме того, настоящее изобретение относится к способу получения вышеописанного тантала, который включает взаимодействие содержащей тантал соли с чистым натрием или другой подходящей солью в реакционной емкости или котле с мешалкой, которые изготовлены или имеют футеровку из металла или сплава, с таким же или более высоким давлением пара, как и тантал, при температуре плавления тантала.

Настоящее изобретение относится далее к переработке порошка тантала плавлением порошка тантала в глубоком вакууме в 10-2 мм рт. ст. или более. Давление над расплавом ниже давления паров присутствующих в тантале примесей. Предпочтительно плавление порошка тантала осуществляется путем электронно-лучевой плавки.

Вышеприведенное краткое описание и последующее более подробное описание изобретения являются только примерами и пояснениями изобретения, представленному в формуле изобретения.

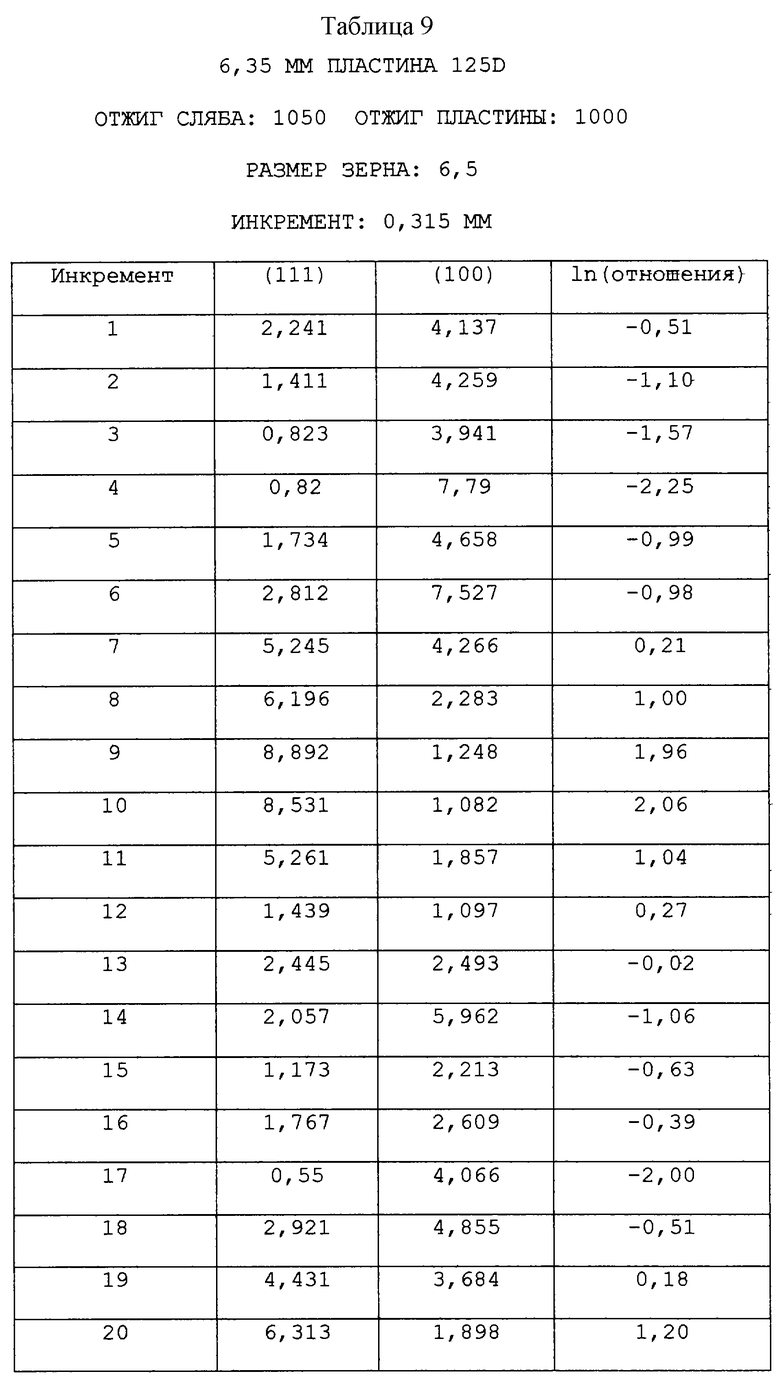

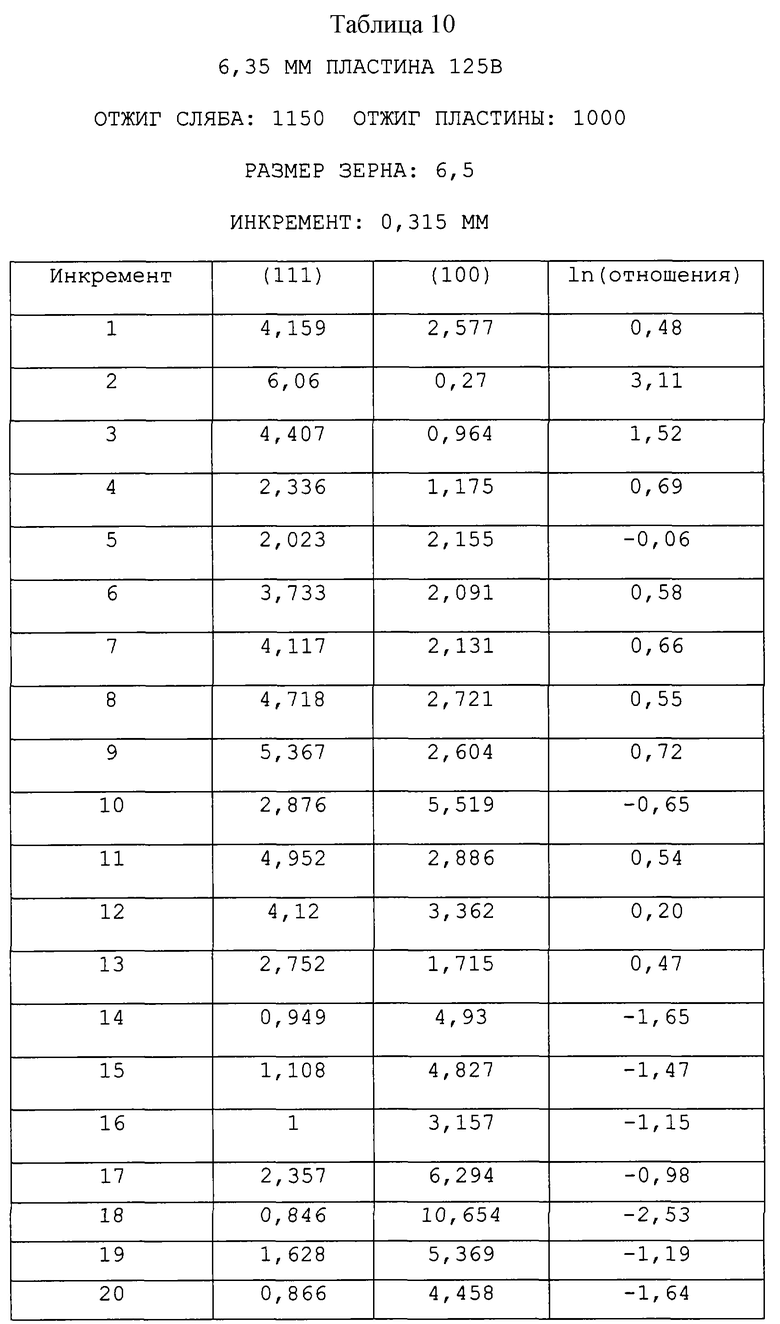

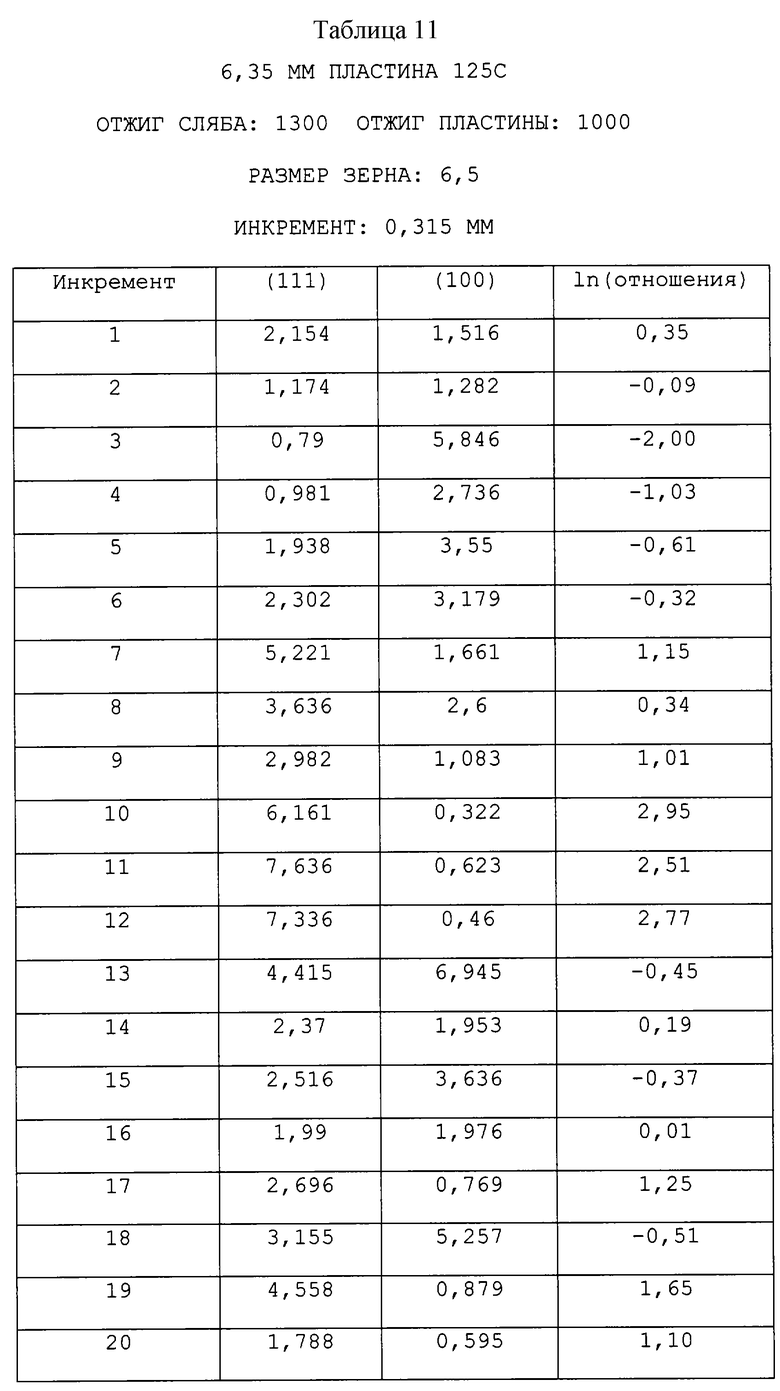

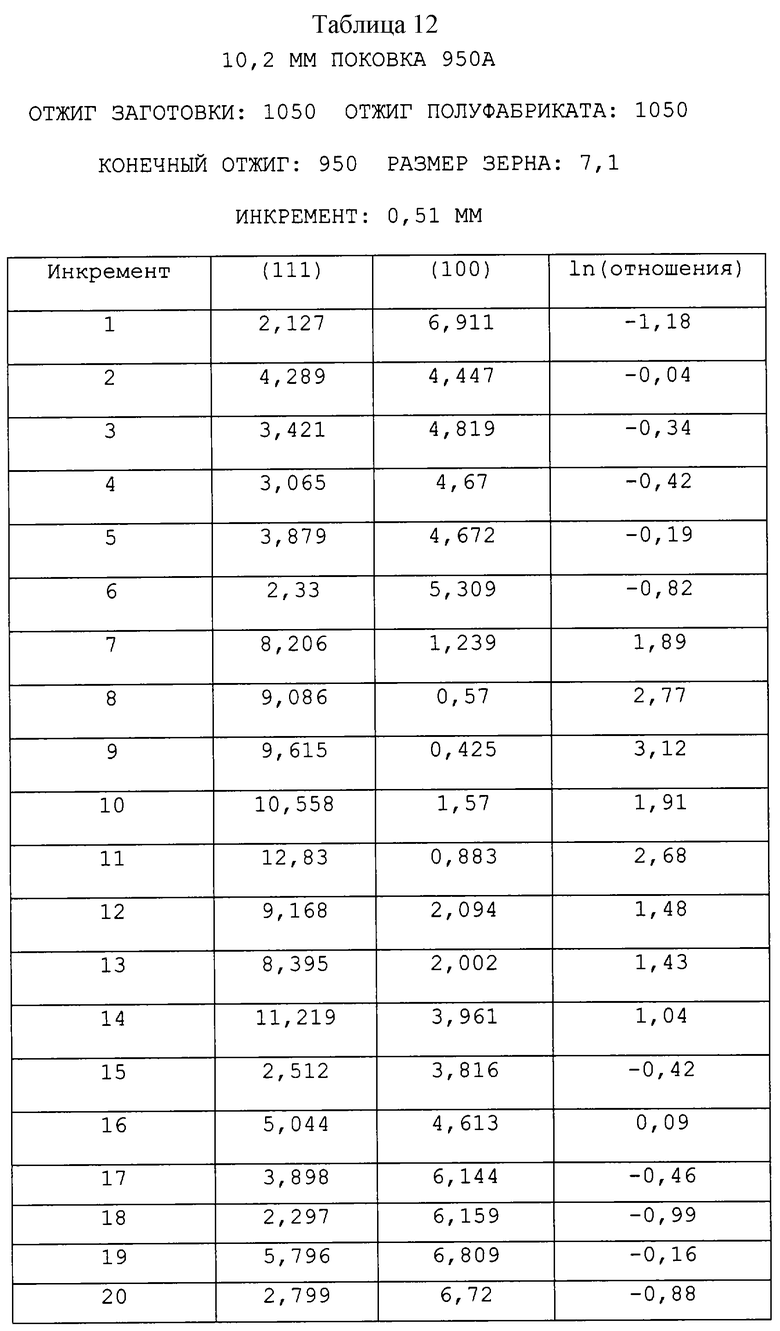

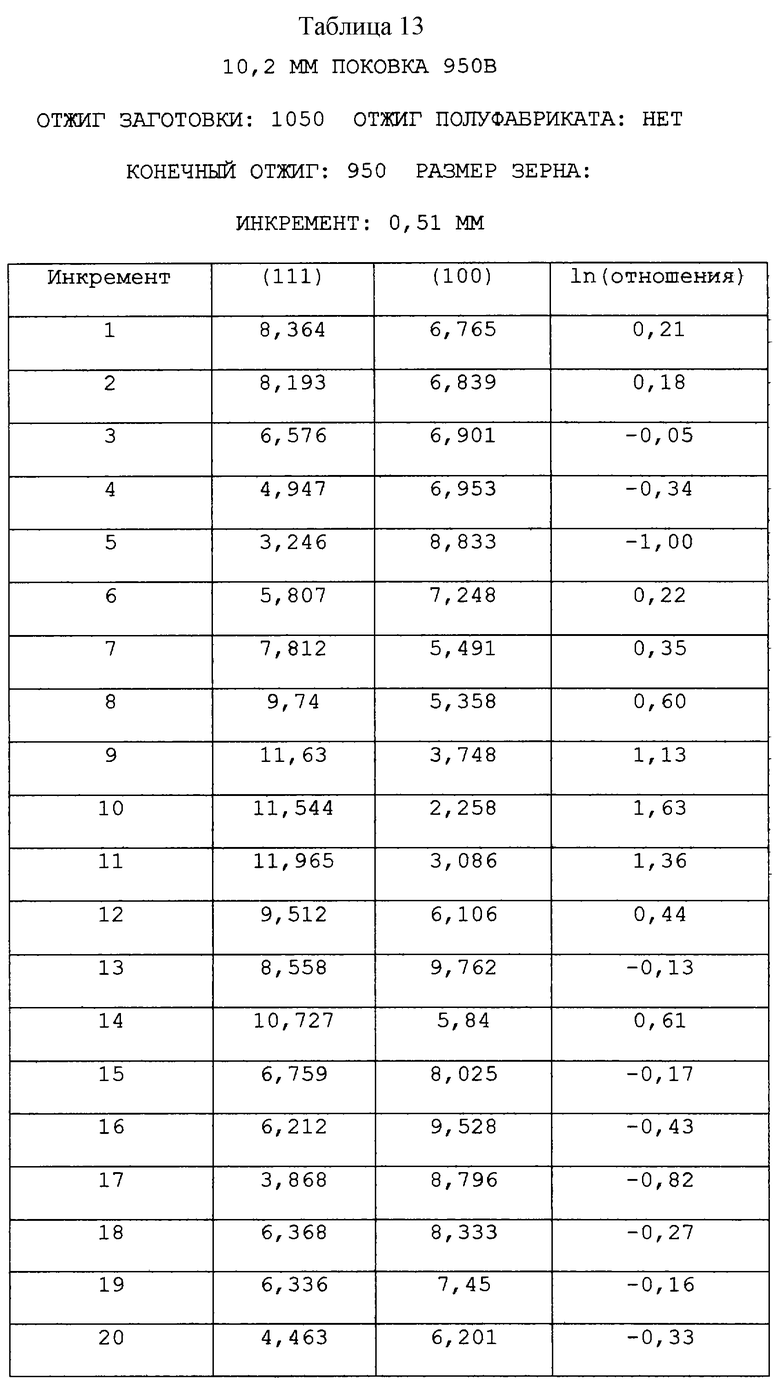

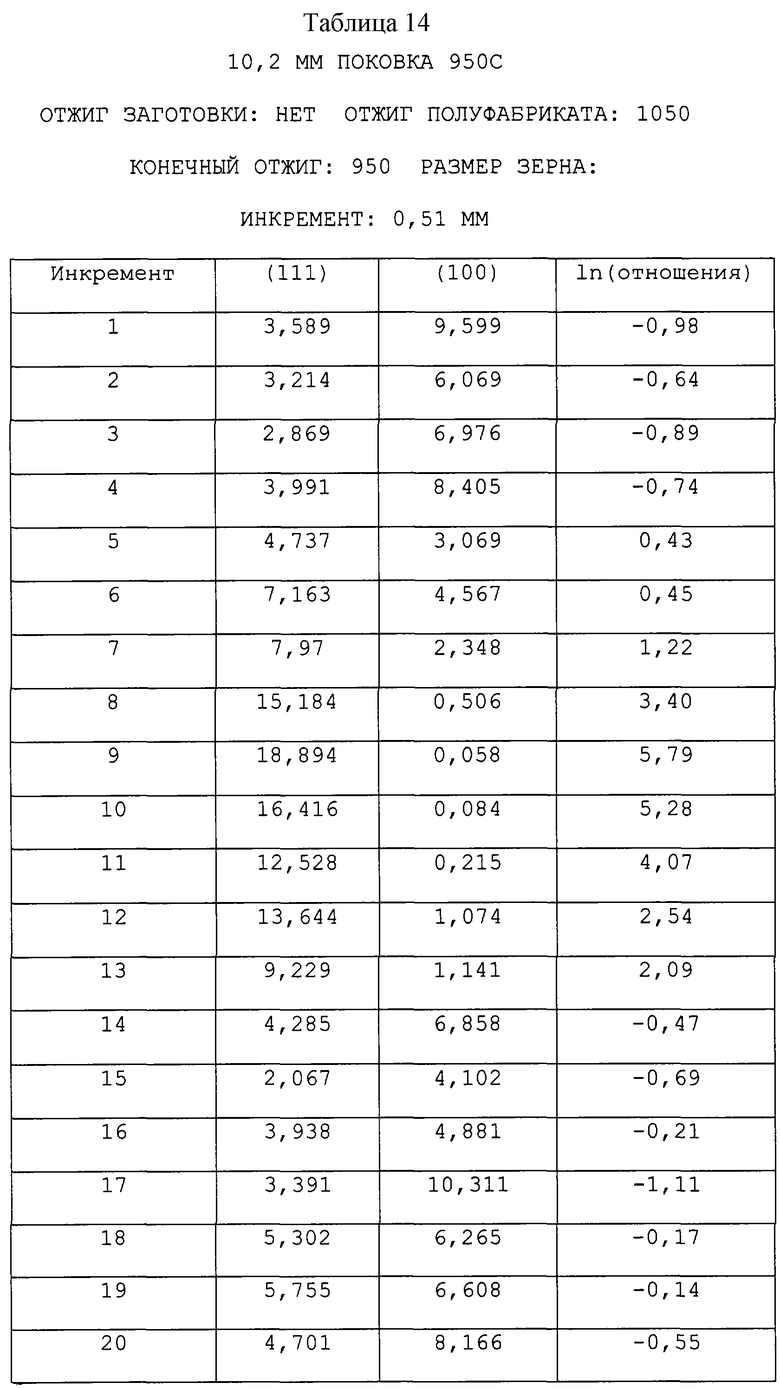

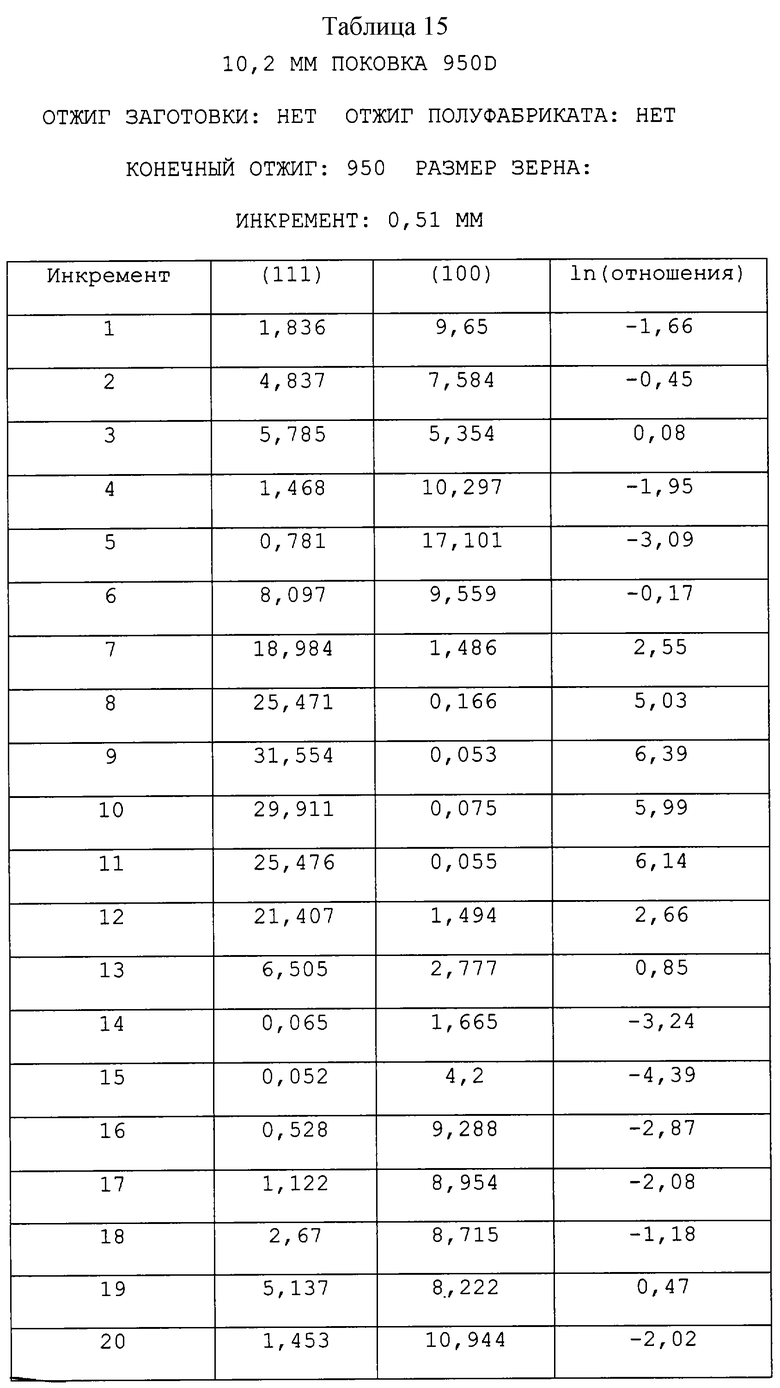

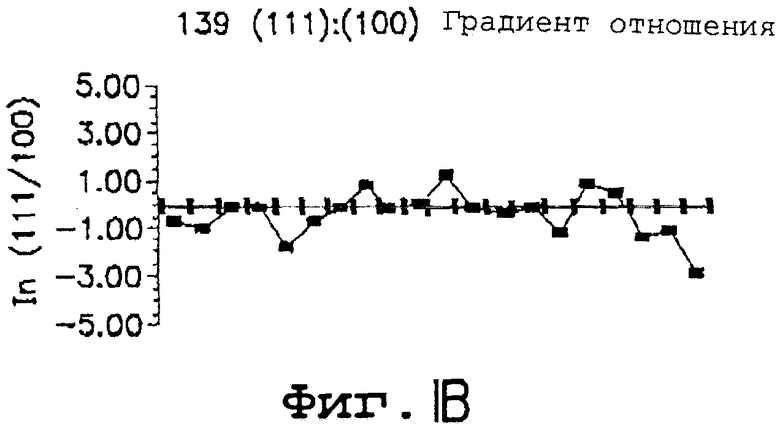

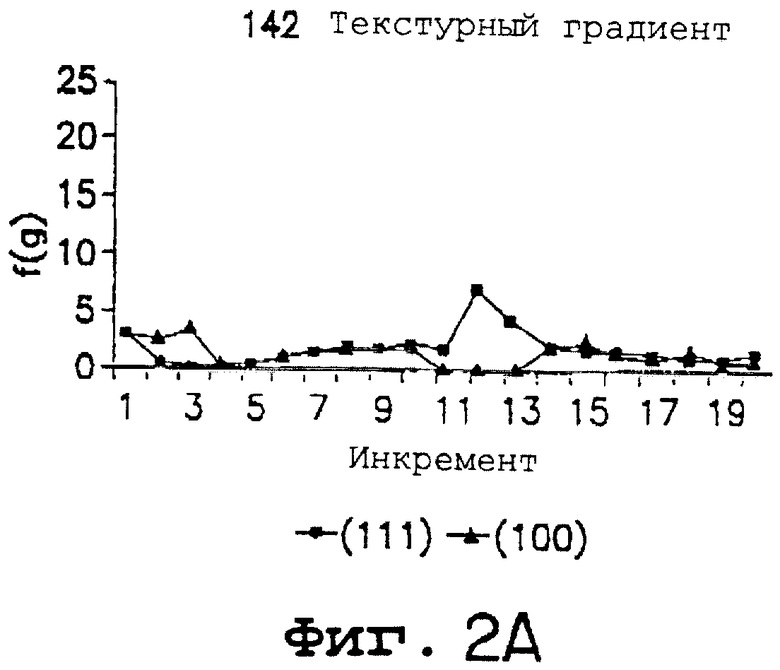

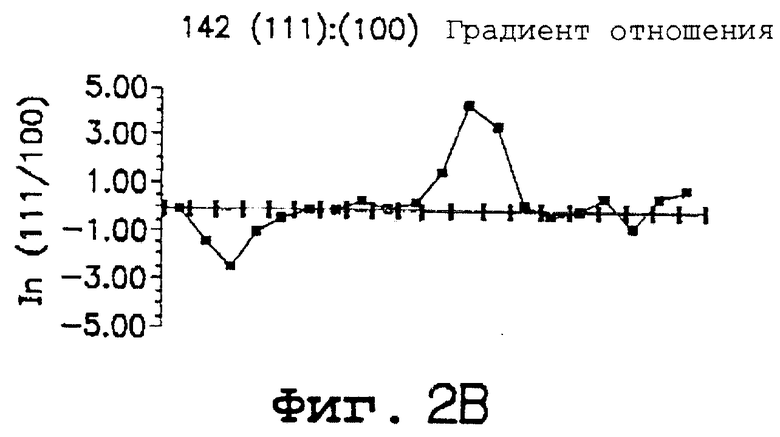

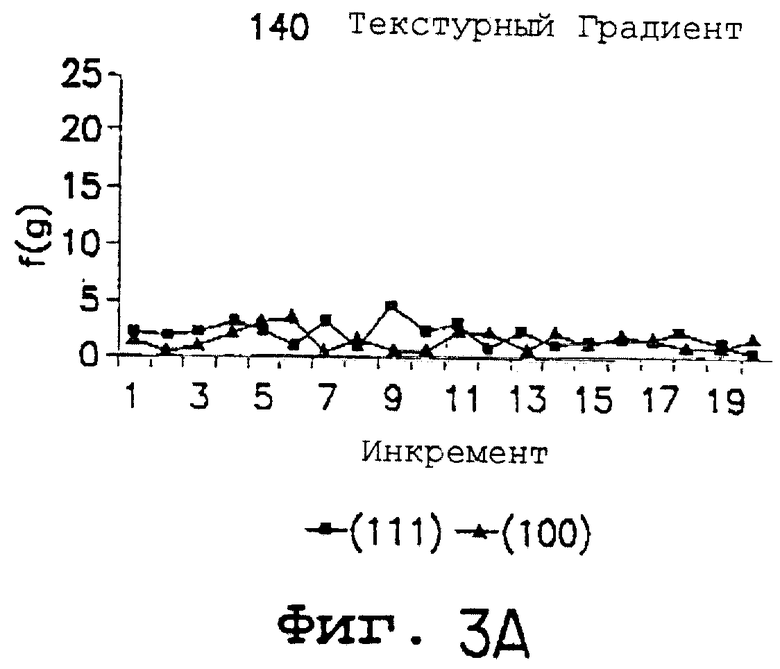

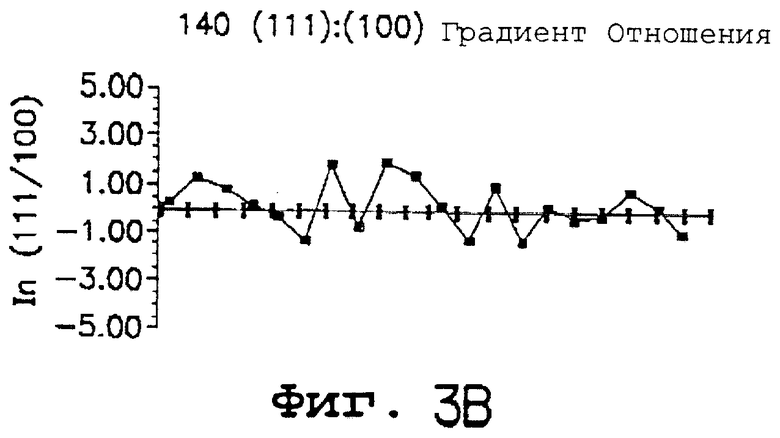

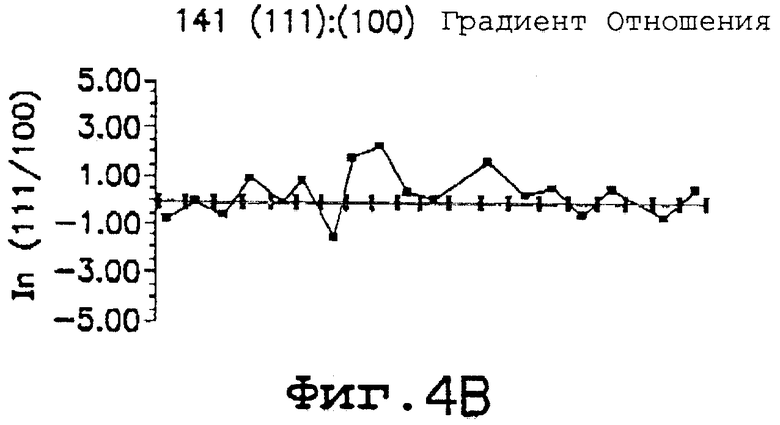

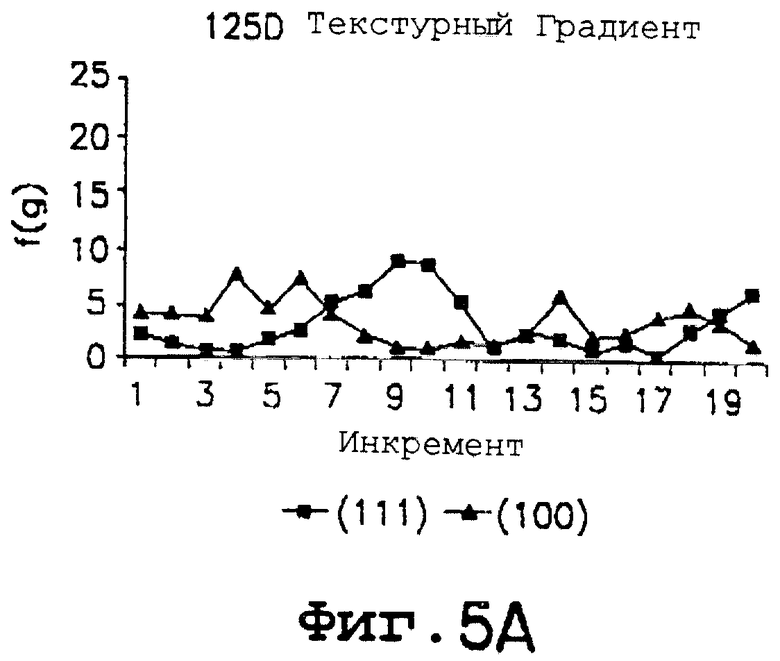

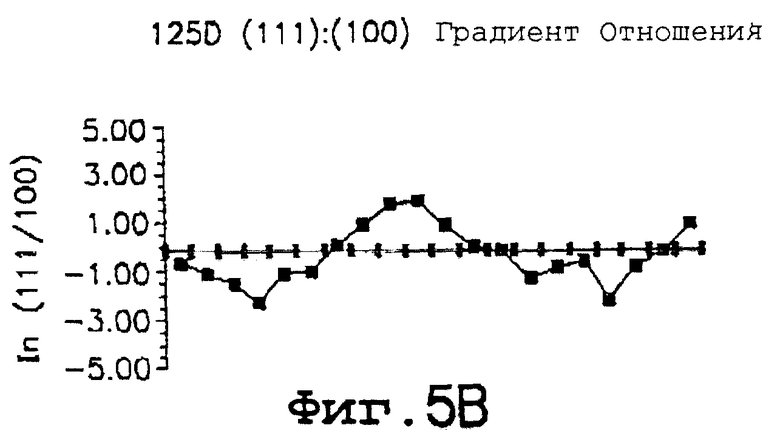

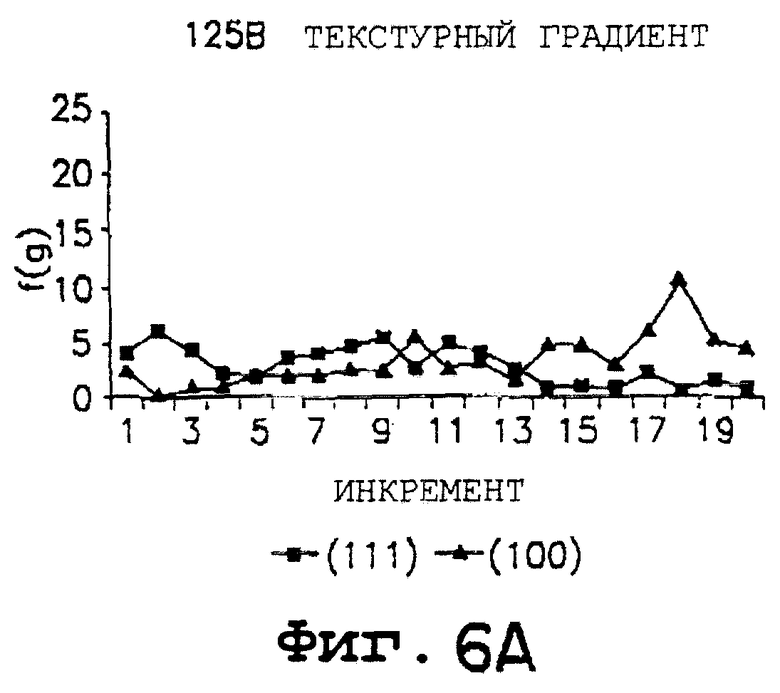

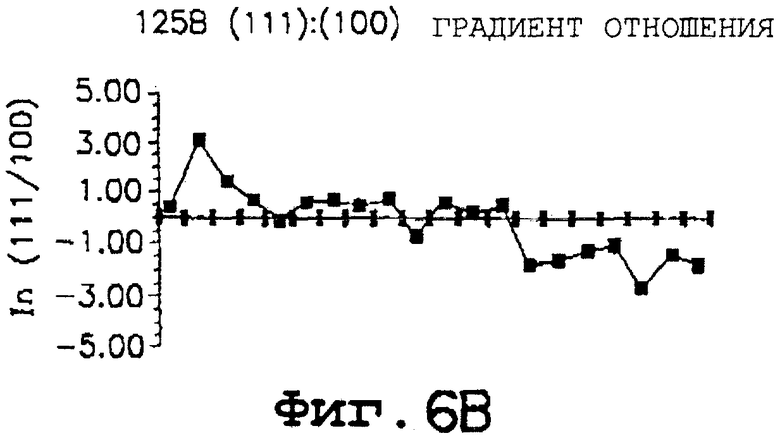

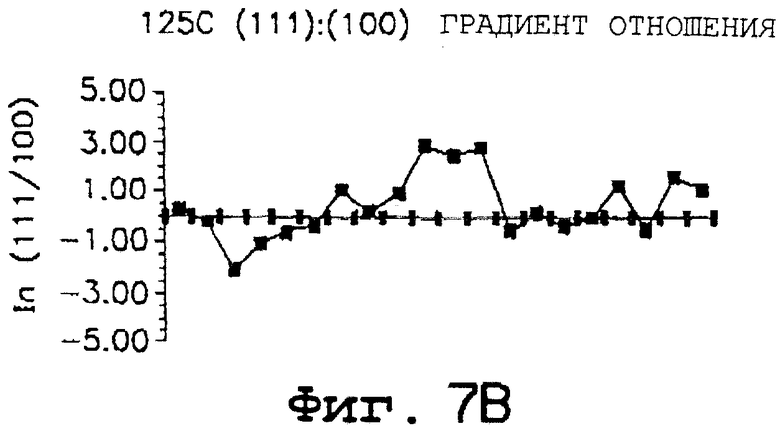

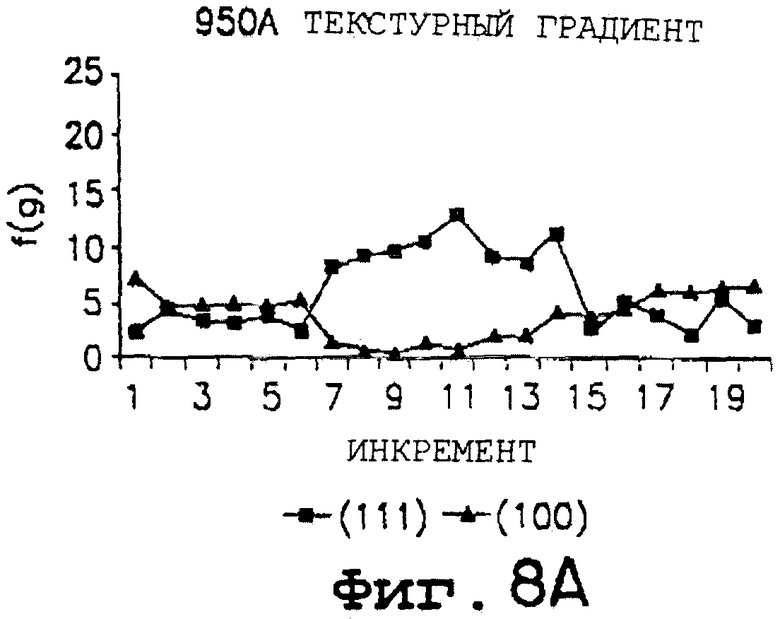

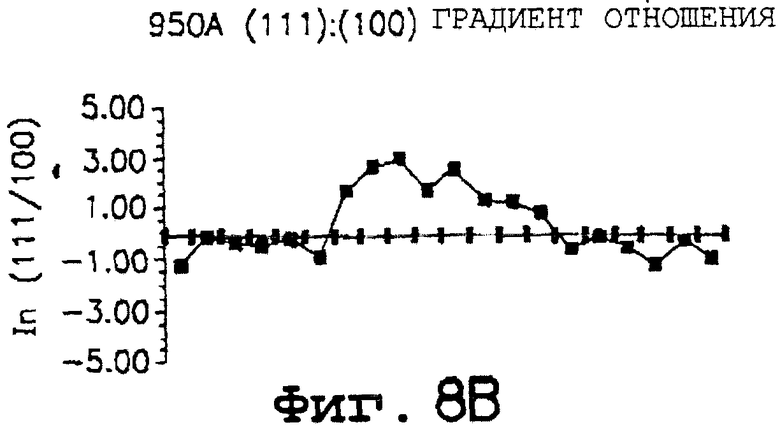

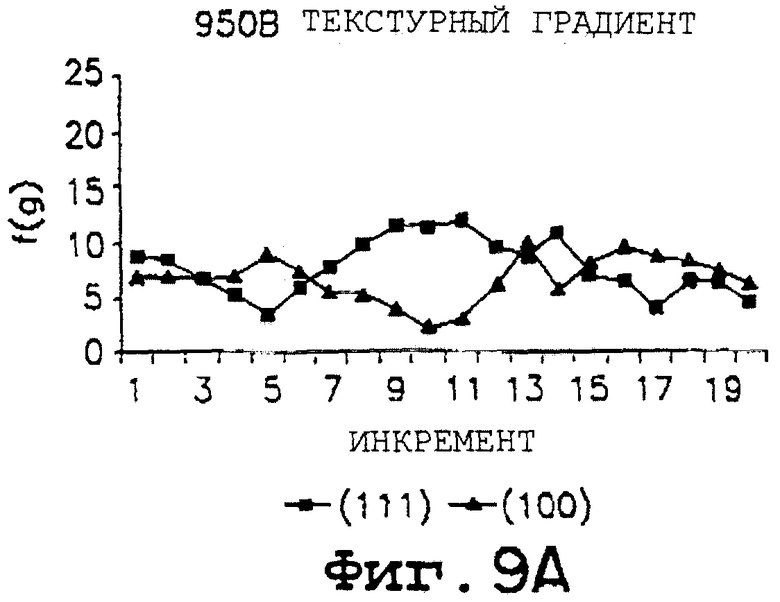

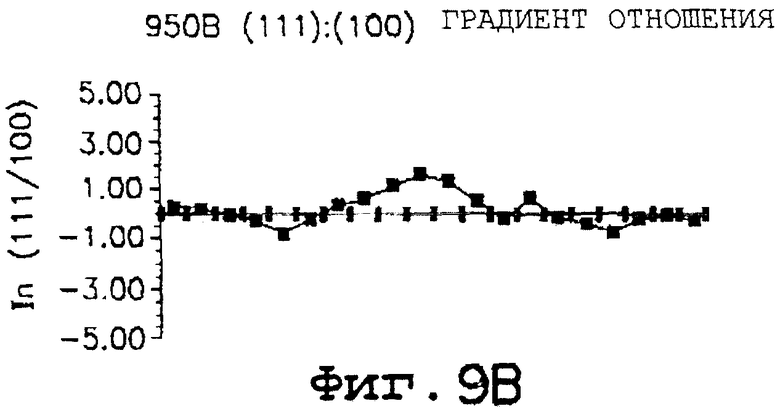

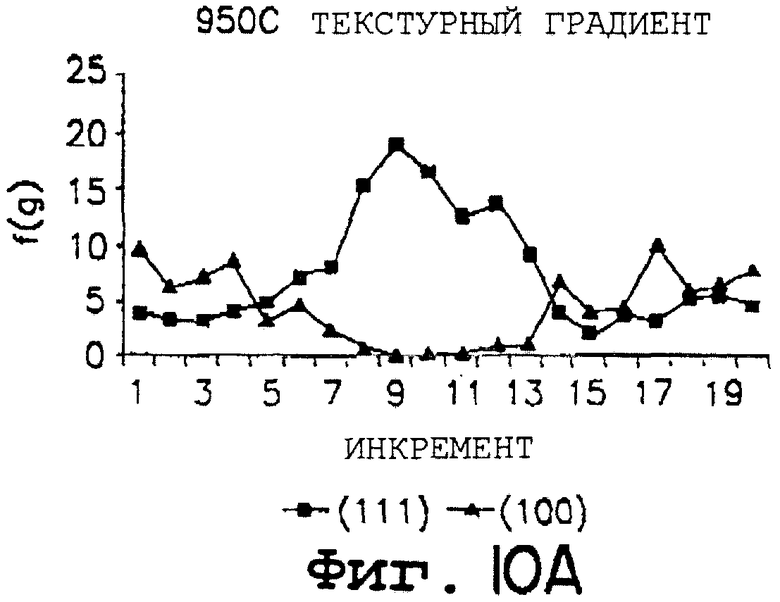

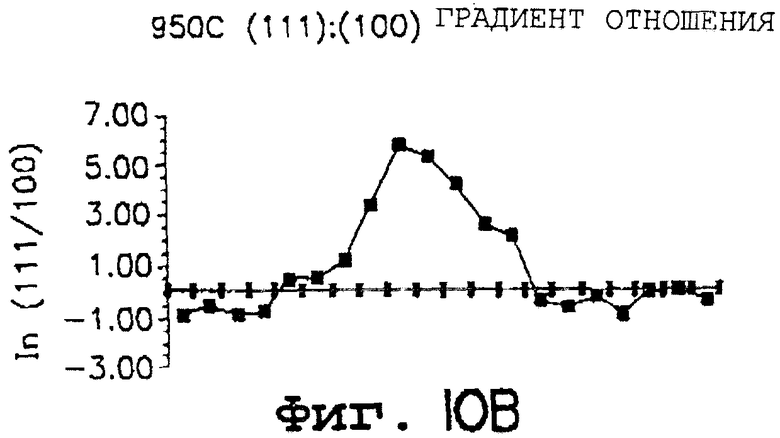

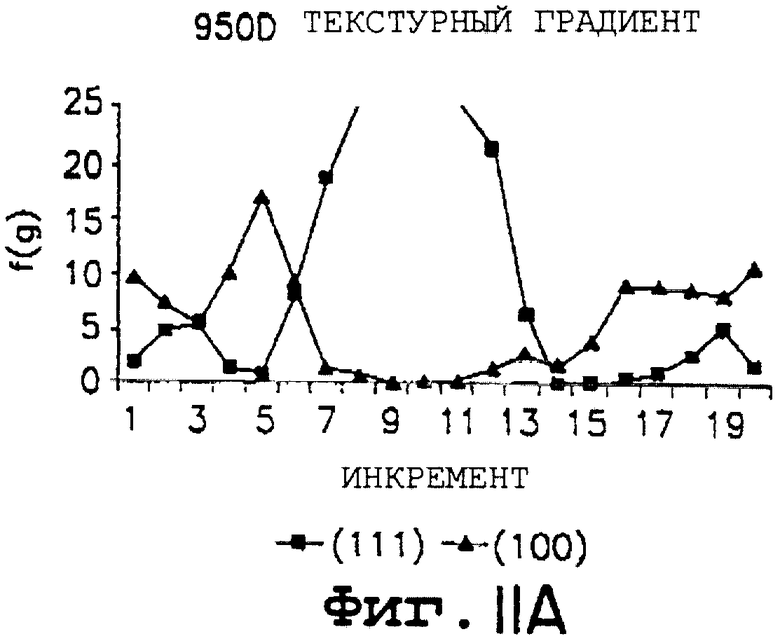

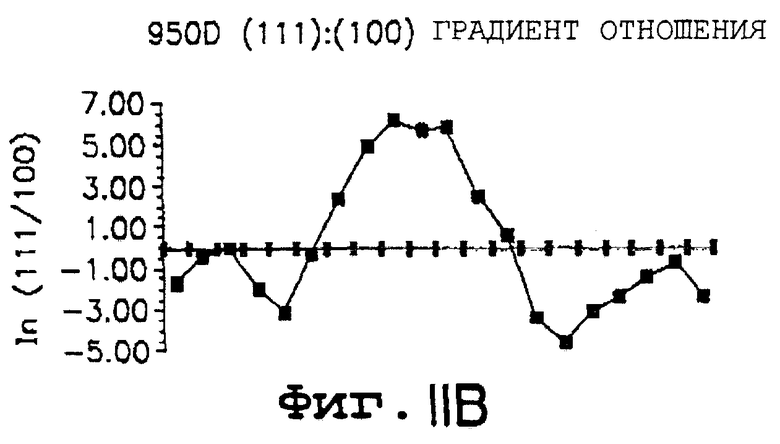

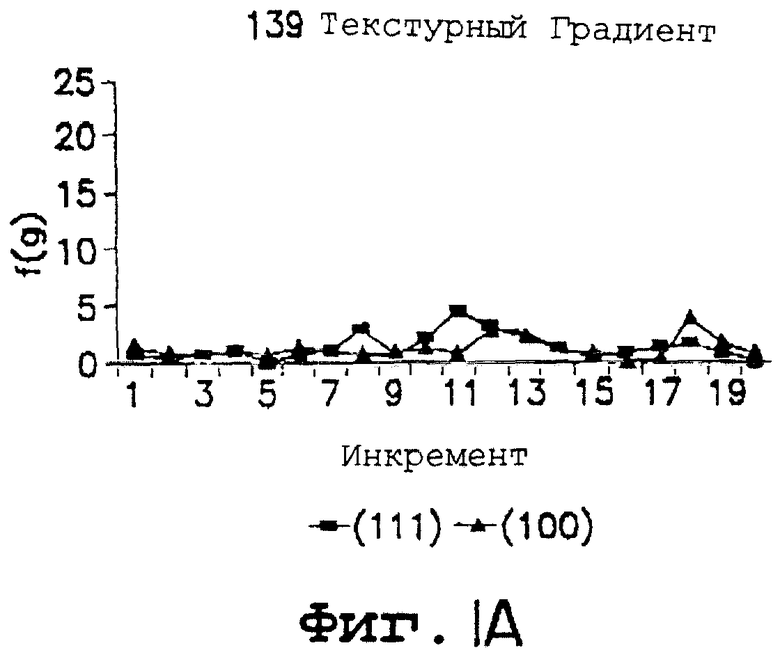

На фиг. 1(А-В)-11(А-В) представлены диаграммы и соответствующие данные, относящиеся к изменению текстуры (инкремент толщины против беспорядка) и логарифму отношения градиентов (111):(100) (инкремент толщины против ln(111/100)) пластин из высокочистого тантала по настоящему изобретению.

Изобретение относится к металлическому танталу, имеющему чистоту по меньшей мере 99,995%. Предпочтительно металлический тантал имеет чистоту по меньшей мере 99,999% и его чистота может быть в интервале от примерно 99,995% до примерно 99,999% или более. Другие интервалы включают от примерно 99,998% до примерно 99,999% и от примерно 99,999% до примерно 99,9992%, и от примерно 99,999% до примерно 99,9995%. Настоящее изобретение относится далее к металлическому сплаву, который включает высокочистый металлический тантал, такому как сплав на основе тантала или другой сплав, который содержит высокочистый тантал как один из компонентов сплава.

Количество примесей, которые могут присутствовать в высокочистом тантале, меньше или равно 0,005%, и обычно они включают другие тугоплавкие металлы с объемно-центрированной кубической структурой (ОЦК-структурой) и бесконечной растворимостью в тантале, такие как ниобий, молибден и вольфрам.

Металлический тантал и его сплавы, содержащие металлический тантал, предпочтительно имеют текстуру, благоприятную для конкретных конечных применений, таких как распыление. Другими словами, когда из металлического тантала или его сплава изготовляют мишень для распыления, имеющую поверхность, и затем проводят ее распыление, текстура металлического тантала по настоящему изобретению дает мишень для распыления, которая легко напыляется, и очень мало участков поверхности мишени для распыления, если есть такие, сопротивляются распылению. Кроме того, при текстуре металлического тантала по настоящему изобретению распыление мишени для распыления ведет к очень однородной эрозии распыляемой мишени, давая в результате напыленную пленку, которая также является однородной. Предпочтительно, чтобы тантал, имеющий любую чистоту, но предпочтительно чистоту по меньшей мере около примерно 99,995%, имел размер зерен около 150 мкм или менее. Предпочтительно, чтобы металлический тантал был по меньшей мере частично перекристаллизован, более предпочтительно, чтобы по меньшей мере 80% металлического тантала было перекристаллизовано, и еще более предпочтительно, чтобы по меньшей мере 98% металлического тантала было перекристаллизовано. Наиболее предпочтительно, чтобы металлический тантал был полностью перекристаллизован.

Кроме того, предпочтительно, чтобы металлический тантал имел тонкую текстуру. Более предпочтительно текстура является такой, чтобы интенсивность пика (100) по любому 5% наращению толщины тантала была менее чем примерно 15 рандом и/или имела натуральный логарифм (In) отношения интенсивностей центральных пиков (111): (100) по тому же инкременту больше, чем примерно -4,0 (т.е. значения -4,0, -3,0, -2,0, -1,5, -1,0, и т.д.), или имела и (100) центроидную интенсивность и отношение. Интенсивность центрального пика предпочтительно составляет от примерно 10 рандом до примерно 10 рандом, и более предпочтительно от примерно 0 рандом до примерно 5 рандом. Другие интервалы (100) центроидной интенсивности включают, но не ограничиваются этим, от примерно 1 рандом до примерно 10 рандом и от примерно 1 рандом до примерно 5 рандом. Кроме того, логарифм отношения интенсивностей центрального пика (111):(100) имеет значения от примерно -4,0 до примерно 15 и более предпочтительно от примерно -1,5 до примерно 7,0. Другие подходящие интервалы логарифма отношения включают, но не ограничиваются этим, от примерно -1,0 до примерно 10,0, и от примерно -3,0 до примерно 5,0. Наиболее предпочтительно металлический тантал имеет требуемую чистоту по меньшей мере около 99,995%, предпочтительный размер зерен и предпочтительную текстуру в том, что касается нарастающей интенсивности (100) и отношения нарастающих центроидных интенсивностей (111):(100). Метод и оборудование, которые могут быть использованы для характеристики текстуры, описаны в следующих работах: Adams et al., Materials Science Forum, Vol. 157-162 (1994), PP. 31-42; Adams et al., Metallurgic Transactions A, Vol. 24 A, April 1993 - №4, pp. 819-831; Wright et al., International Academic Publishers, 137 Chaonei Dajie, Beijing, 1996 ("Textures of Material: Proceedings of the Eleventh International Conference on Texture of Materials); Wright, Journal of Computer-Assisted Microscopy, Vol. 5, №3 (1993).

Высокочистый металлический тантал согласно изобретению может быть использован в целом ряде областей. Например, из высокочистого металлического тантала можно изготовить мишень для распыления или облицовку боеголовок боеприпасов на химической энергии, которые включают высокочистый металл. Высокочистый металл может быть также использован для изготовления конденсаторного анода или резистивного пленочного слоя. Металлический тантал согласно изобретению может быть использован в любых изделиях или составляющих, в которых используют обычный тантал, и способы изготовления различных изделий или составляющих, содержащих обычный тантал, могут быть в равной степени использованы при введении в изделия или составляющие высокочистого тантала. Например, для изготовления мишеней для распыления можно применять последующую (дополнительную) обработку, такую как присоединение опорной плиты, описанной в патентах США 5.753.090, 5.687.600 и 5.522.535.

В общем случае способ, который может быть использован для получения высокочистого тантала согласно изобретению, включает процесс рафинирования, процесс вакуумной плавки и термомеханический процесс. По этому способу или операционному циклу процесс рафинирования включает стадию извлечения металлического тантала предпочтительно в форме порошка из содержащей тантал руды, и предпочтительно выбранная содержащая тантал руда имеет низкое содержание примесей, в особенности низкое содержание ниобия, молибдена и вольфрама. Более предпочтительно содержание ниобия, молибдена и вольфрама ниже примерно 10 ч/млн. и наиболее предпочтительно ниже 8 ч/млн. Такой выбор приводит к получению более чистого металлического тантала. После процесса рафинирования применяют процесс вакуумной плавки для удаления из тантала низкоплавких примесей, таких как алкид и переходные металлы, в то время как тантал полностью консолидируется в плотный литой слиток. Далее после этого процесса может быть использован термомеханический процесс, который включает сочетание холодной обработки и отжига тантала, что дополнительно гарантирует получение предпочтительного размера зерен и/или предпочтительной текстуры, если это требуется.

Высокочистый металлический тантал предпочтительно может быть получен путем реакции содержащей тантал соли с по меньшей мере одним агентом (например, соединением или элементом), способным восстанавливать данную соль до металлического тантала и дополнительно приводить к образованию в реакционном сосуде другой соли. Реакционная емкость может представлять собой любую емкость, используемую обычно для реакций металлов, и должна выдерживать высокие температуры порядка от примерно 800°С до примерно 1200°С. Для цели настоящего изобретения реакционную емкость или футеровку реакционной емкости, которые вступают в контакт с содержащей тантал солью и агентом, способным восстанавливать соль до тантала, изготавливают из материала, имеющего такое же или более высокое давление пара как тантал, при температуре плавления тантала. Мешалка в реакционной емкости может быть изготовлена из того же самого материала, а так же может быть футерована. Футеровка может иметься только на тех частях реакционной емкости и мешалки, которые вступают в контакт с солью и танталом. Примеры таких металлических материалов, которые могут образовывать футеровку в реакционной емкости, включают, но не ограничиваются этим, материалы на основе металлов, изготовленные из никеля, хрома, железа, марганца, титана, циркония, гафния, ванадия, рутения, кобальта, родия, палладия, платины или любого их сочетания или их сплава, если только сплав имеет такое же или более высокое давление пара как тантал при температуре плавления тантала.

Предпочтительно металлом является никель или сплав на основе никеля, хром или сплав на основе хрома, или железо или сплав на основе железа. Футеровка на реакционной емкости и/или мешалке, если она имеется, обычно имеет толщину от примерно 0,5 см до примерно 3 см. Используемая толщина может быть другой. В рамках настоящего изобретения находится и многослойная футеровка, изготовленная из одних и тех же или разных металлических материалов, описанных выше.

Солью, содержащей тантал, может быть любая соль, содержащая тантал, например калий-фторид тантала. Что касается агента, способного восстанавливать соль до тантала, и второй соли в реакционной емкости, то агентом, способным осуществить такое восстановление, является любой агент, который обладает способностью приводить к восстановлению содержащей тантал соли до самого металлического тантала и других ингредиентов (например, соли или солей), которые могут быть отделены от металлического тантала путем, например, растворения солей водой или другими источниками воды. Предпочтительно таким агентом является натрий. Другие примеры включают, но не ограничиваются этим, литий, магний, кальций, калий, углерод, окись углерода, ионный водород и т.п. Обычно вторая соль, которая также образуется во время восстановления содержащей тантал соли представляет собой фторид натрия. Детали процесса восстановления, который может быть применен в настоящем изобретении в свете настоящей заявки, представлены в Kirk-Othiaer, Encyclopedia of Chemical Technology, 3rd Edition, vol. 22, pp. 541-546, и патентах США 2.950.185, 3.829.310, 4.149.876 и 3.767.456. Дополнительные подробности о переработке тантала могут быть найдены в патентах США 5.234.491, 5.242.481 и 4.684.399.

Вышеописанный процесс может быть включен в многостадийный способ, который может начинаться с тантала низкой чистоты, такого как содержащая тантал руда. Одной из примесей, которая может в существенных количествах присутствовать в тантале, является ниобий. Другими примесями на этой стадии являются вольфрам, кремний, кальций, железо, марганец и т.д. Более детально тантал низкой чистоты может быть очищен смешением тантала низкой чистоты, который содержит тантал и примеси, с раствором кислоты. Тантал низкой чистоты, если он представлен в виде руды, должен быть вначале размолот перед тем, как быть соединенным с раствором кислоты. Раствор кислоты должен быть способен растворить практически весь тантал и все примеси, в особенности, когда смешение производят при высоких температурах.

В случае, когда кислотный раствор имел достаточное время для того, чтобы растворить преимущественно все, если не все, твердые вещества, содержащие тантал и примеси, можно провести разделение жидкость - твердое, которое обычно должно удалять любые нерастворенные примеси. Далее раствор очищают жидкостной экстракцией. Для контактирования с обогащенным танталом раствором может быть использован метилизобутилкетон (МИБК), и для создания фракции тантала может быть добавлена деионизированная вода. К этому моменту концентрация ниобия, присутствующего в содержащей тантал жидкости, обычно ниже 25 ч/млн.

Далее жидкости, содержащей по меньшей мере тантал, дают возможность кристаллизоваться в соль при использовании чанов. Обычно солью должна быть калий-тантал фторидная соль, более предпочтительно этой солью является K2TaF7. Затем данную соль вводят в реакцию с агентом, способным восстанавливать соль до тантала и второй соли, как она описана выше. Таким соединением обычно должен быть чистый натрий, и реакция должна проводиться в описанной выше реакционной емкости. Как указано выше, побочные продукты второй соли могут быть отделены от тантала путем растворения соли в источнике воды и вымывания растворенной соли. На данной стадии чистота тантала обычно составляет от 99,50 до 99,99%.

После того, как порошок тантала извлечен из этой реакционной смеси, любые примеси, включая любые загрязнения из реакционного сосуда, могут быть удалены посредством плавления порошка тантала.

Порошок тантала может быть расплавлен различными способами, такими как вакуумно-дуговая плавка или электронно-лучевая плавка. Обычно вакуум во время плавки должен быть достаточным для удаления из извлеченного тантала практически всех присутствующих примесей так, чтобы получить высокочистый тантал. Предпочтительно давление над расплавленным танталом является более низким, чем давления паров металлических примесей, для того, чтобы данные примеси, такие как никель и железо, испарялись. Диаметр литого слитка должен достаточно большим, насколько это возможно, предпочтительно больше 24 см. Большой диаметр обеспечивает большую поверхность расплава на границе раздела с вакуумом, что увеличивает скорость очистки. К тому же большой диаметр слитка дает возможность увеличения холодной обработки, которой подвергается металл при переработке, что улучшает свойства конечных продуктов. После того, как масса расплавленного металла затвердевает, образовавшийся слиток должен иметь чистоту 99,995% или выше и предпочтительно 99,999% или выше. Электронно-лучевой процесс предпочтительно ведут при скорости плавления от примерно 136 до примерно 363 кг/ч, используя от 20000 до 28000 В и от 15 до 40 А, и под вакуумом от 1×10-3 до 1×10-6 мм рт. ст. Более предпочтительной является скорость плавления от примерно 181 до примерно 272 кг/ч, при использовании от 24000 до 26000 В и от 17 до 36 А, и под вакуумом от 1×10-4 до 1×10-6 мм рт. ст. Что касается процесса ВАР (вакуумно-дугового переплава), то скорость плавления предпочтительно составляет от 227 до 907 кг/ч при использовании 25-45 В и от 12000 до 22000 А под вакуумом от 2×10-2 до 1×10-4 мм рт. ст., и более предпочтительно от 363 до 544 кг/ч при использовании 30-60 В и от 16000 до 18000 А под вакуумом от 2×10-2 до 1×10-4 мм рт. ст.

Слиток высокочистого тантала может быть затем подвергнут термомеханической переработке для получения изделия, содержащего высокочистый тантал. Тонкая и предпочтительно полностью перекристаллизованная структура зерна и/или однородная текстура придаются изделию путем сочетания холодной и/или горячей обработки и промежуточного отжига. Изделие из высокочистого тантала предпочтительно имеет по своей толщине однородную текстуру из смешанной или первичной (111), как определяется ориентационной оптической микроскопией (ООМ), или другими подходящими способами. Что касается термомеханической обработки, то слиток может быть подвергнут обработке прокаткой и/или штамповкой, и может быть получена тонкая однородная микроструктура, имеющая высокую чистоту. Высокочистый тантал имеет превосходный мелкий размер зерен и/или однородное распределение. Высокочистый тантал предпочтительно имеет средний размер перекристаллизованного зерна примерно 150 мкм и менее, более предпочтительно около 100 мкм и менее, и еще более предпочтительно около 50 мкм и менее. Интервалы подходящих средних размеров зерна включают интервалы от примерно 25 до примерно 150 мкм, от примерно 30 до примерно 125 мкм, и от примерно 30 до примерно 100 мкм.

Полученный высокочистый металл по настоящему изобретению предпочтительно содержит 10 ч/млн. или менее металлических примесей и предпочтительно 50 ч/млн. или менее О2, 25 ч/млн. или менее N2 и 25 ч/млн. или менее углерода. Если требуется уровень чистоты около 99,995%, то полученный высокочистый металл предпочтительно содержит около 50 ч/млн. или менее металлических примесей и предпочтительно 50 ч/млн. или менее О2, 25 ч/млн. или менее N2 и 25 ч/млн. или менее углерода.

Что касается изготовления мишени для распыления из такого слитка, то могут быть использованы следующие способы. По одному варианту осуществления мишень для распыления, изготовленная из высокочистого металлического тантала, может быть изготовлена путем механической или химической очистки поверхностей металлического тантала, где металлический тантал имеет достаточную начальную площадь поперечного сечения для осуществления последующих стадий переработки, описанных ниже. Предпочтительно металлический тантал имеет площадь поперечного сечения при диаметре по меньшей мере 24,1 см (9,5 дюймов) или более. Следующая стадия включает плоскую штамповку металлического тантала в одну или несколько плоских заготовок для прокатки (слябов). Сляб (слябы) достаточно деформирован (деформированы) для того, чтобы достичь практически однородной перекристаллизации после описанной ниже стадии отжига. Затем сляб (слябы) отжигают в вакууме и при температуре, достаточной для того, чтобы достичь по меньшей мере частичной перекристаллизации сляба (слябов) для прокатки. Предпочтительные температуры и времена отжига представлены ниже в примерах. Затем сляб (слябы) подвергают холодной или горячей прокатке или и тому и другому как в перпендикулярном, так и в параллельном направлении к оси исходного металлического тантала (например, танталового слитка), чтобы сформировать по меньшей мере одну пластину. Затем пластину подвергают выравниванию (например, плоской прокатке). Затем пластину отжигают последний раз при температуре и в течение периода времени, достаточных для получения среднего размера зерен, равного или меньшего чем примерно 150 мкм, и текстуры, практически свободной от (100) текстурных зон. Предпочтительно (100) текстурные зоны отсутствуют. Затем пластина может быть вновь очищена механически или химически и отформована в мишень для напыления, имеющую любые требуемые размеры. Обычно свободную штамповку проводят после того, как металлический тантал помещают на воздух на период, по меньшей мере, 4 часа при температурах в интервале от температуры окружающей среды до примерно 370°С. Кроме того, предпочтительно перед холодной прокаткой заготовку для прокатки отжигают при температуре, например, от примерно 950°С до примерно 1500°С и в течение времени, например, от примерно 0,5 ч до примерно 8 ч, чтобы достичь по меньшей мере частичной перекристаллизации металлического тантала. Предпочтительно холодной прокаткой является поперечная прокатка при температуре окружающей среды, а горячую прокатку проводят при температурах ниже примерно 370°С.

Что касается отжига танталовой пластины, то предпочтительно такой отжиг представляет собой вакуумный отжиг при температуре и в течение времени, достаточных для того, чтобы достичь полной перекристаллизации металлического тантала. Примеры в данной заявке представляют далее предпочтительные детали, относящиеся к такой переработке.

Другой способ переработки металлического тантала в мишени для распыления включает механическую или химическую очистку поверхностей металлического тантала (например, танталового слитка), где металлический тантал имеет достаточную начальную площадь поперечного сечения, позволяющую осуществить последующую переработку, как описано выше. Следующая стадия включает круговую штамповку металлического тантала в по меньшей мере одну катанку, где катанка имеет достаточную деформацию для того, чтобы достичь практически однородной перекристаллизации или после стадии отжига, которую проводят сразу после данной стадии, или после стадии отжига перед холодной прокаткой. Затем танталовую катанку нарезают на заготовки (сутунки), и поверхности механически или химически очищают. После этого может проводиться необязательная стадия отжига для достижения по меньшей мере частичной перекристаллизации. Затем заготовки штампуют по оси в полуфабрикаты. После этого может вновь проводиться необязательная стадия отжига для достижения по меньшей мере частичной перекристаллизации. Однако проводят по меньшей мере одну из необязательных стадий отжига или обе стадии. Затем полуфабрикаты подвергают холодной прокатке в по меньшей мере одну пластину. После этого поверхности пластины (пластин) могут быть необязательно очищены механически или химически. Затем проводят конечную стадию отжига для получения среднего размера зерна около 150 мкм или менее и текстуры, практически свободной от (100) текстурных зон, если не полностью свободной от (100) текстурных зон. Обычно круговую штамповку проводят после того, как металлический тантал подвергнут воздействию температур около 370°С или ниже. Могут быть использованы более высокие температуры, что приводит к увеличению окисления поверхности. Предпочтительно перед штамповкой заготовок заготовки отжигают. Кроме того полуфабрикаты могут быть отожжены перед холодной прокаткой. Обычно температуры такого отжига должны быть от примерно 900°С до примерно 1200°С. Кроме того, любой отжиг предпочтительно представляет собой вакуумный отжиг при достаточной температуре и в течение достаточного времени для достижения перекристаллизации металлического тантала.

Предпочтительно мишени для распыления, изготовленные из высокочистого тантала, имеют следующие размеры: толщина от примерно 0,2 см до примерно 3,8 см и площадь поверхности от примерно 45 до 7900 см2.

Высокочистый тантал предпочтительно имеет первичную или смешанную (111) текстуру и минимум (100) текстуры по толщине мишени для распыления и достаточно свободен от (100) текстурных зон.

Металлический тантал согласно изобретению может быть использован в любых изделиях, где используют обычный тантал как составляющую или часть составляющих. Например, металлический тантал может быть составляющей или частью составляющих в интегральных схемах, таких как полупроводники или подобные изделия. Могут быть использованы устройства, описанные в патентах США 5987635, 5987560, 5986961, 5986960, 5986940, 5986496, 5986469, 5986410, 5986320, 5986299, 5986294, 5985697 и 5982218, так же как другие обычные устройства, и каждый из данных патентов включен настоящим во всей своей полноте в качестве ссылки. Металлический тантал может присутствовать в любом устройстве, в котором обычно используют технику распыления для нанесения металла, чтобы образовать некоторый компонент или часть компонента другого устройства.

Настоящее изобретение будет далее пояснено следующими примерами, которые не ограничивают изобретение.

ПРИМЕРЫ

Пример 1

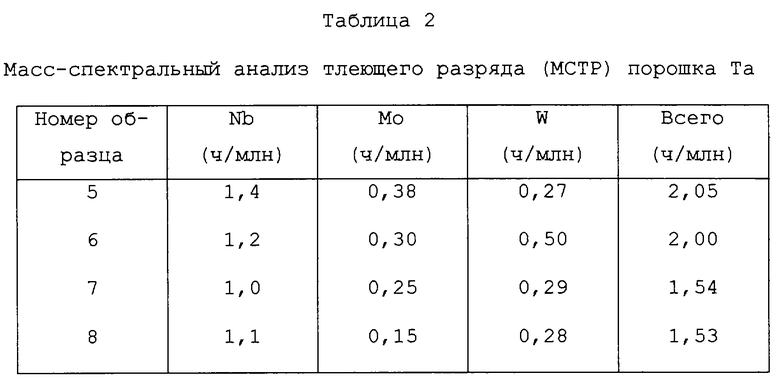

Многочисленные подпартии восстановленного натрием порошка тантала технической квалификации, весящие каждый около 91-363 кг, анализировали химически на пригодность для электронно-лучевой плавки по критерию 99,999% Та в сырье. Представительные образцы каждой партии порошка анализировали методом масс-спектрометрии тлеющего разряда (МСТР); для плавления выбирали подпартии порошка, имеющие суммарное содержание примесей ниобия (Nb), молибдена (Мо) и вольфрама (W) ниже 8 ч/млн.

Затем отобранные подпартии порошка Та смешивали в V-образном коническом смесителе, чтобы получить однородную 1814 кг базовую партию порошка, которую вновь анализировали методом МСТР, чтобы подтвердить чистоту. Далее порошок подвергали холодному изостатическому прессованию в необработанные заготовки диаметром приблизительно 14-16,8 см, весящие номинально 136 кг каждый. Затем прессованные заготовки дегазировали нагреванием при 1450°С в течение 2 часов при уровне вакуума примерно 10-3-10-5 мм рт. ст. Для этой операции заготовки покрывали танталовыми листами, чтобы предотвратить загрязнение элементами печи.

Затем дегазированные заготовки вводили сбоку в 1200 кВт ЭД печь и подвергали капельному плавлению со скоростью 181,4 кг/ч в 25,4 см медном тигле, охлаждаемом водой, под вакуумом ниже 10-3 мм рт. ст. После охлаждения полученный слиток первого переплава переворачивали, подвешивали в той же печи и подвергали переплавке, используя те же параметры ЭД плавки. Слиток второго переплава вновь переворачивали и переплавляли в третий раз, но в 30,5 см тигле при скорости плавления 363 кг/ч.

С боковой стенки полученного слитка отбирали образцы для химического анализа методом масс-спектрометрии тлеющего разряда (МСТР). Результаты подтвердили, что Та слиток имел чистоту 99,992%.

Пример 2

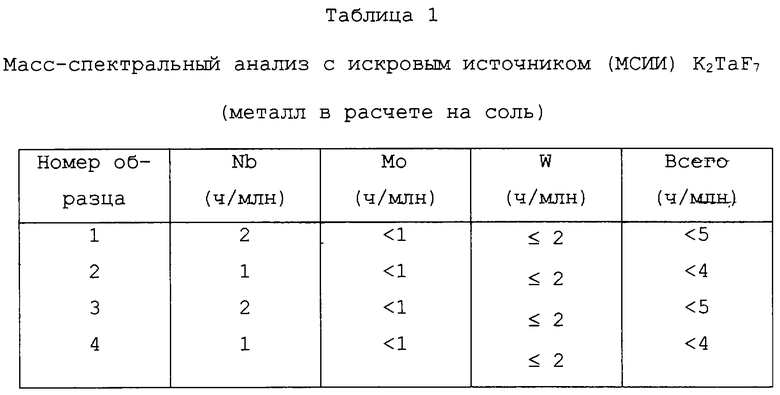

Получали фтортанталат калия (K2TaF7) и по масс-спектральному анализу с искровым источником K2TaF7 содержал 5 ч/млн. или менее ниобия. Концентрации Мо и W также анализировали спектрографическим определением, и эти концентрации были ниже 5 ч/млн. для Мо и ниже 100 ч/млн. для W. В частности, K2TaF7 имел концентрацию Nb 2 ч/млн. или ниже, концентрацию Мо ниже 1 ч/млн. и концентрацию W ниже или равную 2 ч/млн. В каждом образце общее измеренное содержание Nb, Мо и W было ниже 5 ч/млн. Анализировали четыре партии по 998 кг каждая.

Одну из партий переносят в реактор KDEL, в котором использованы емкость из чистого никеля и мешалка из Hastelloy X. Мешалка из Hastelloy Х содержала 9% Мо и 0,6% W. Затем вал и лопасти мешалки были покрыты никелевым покрытием толщиной 15,9 мм, используя сварку в плакировку всех поверхностей, вступающих в контакт с реакционной средой.

Использовали стандартную методику натриевого процесса за исключением указанного ниже. Партию подвергали перемешиванию в присутствии чистого натрия для получения порошка тантала. Затем порошок тантала промывали водой и подвергали обработке кислотой, затем осушке паром и затем просеиванию до 100 меш.

Затем образец из каждой загрузки представляли на масс-спектральный анализ тлеющего разряда. В табл.1 и 2 показаны результаты анализа исходного K2TaF7 и конечного анализа извлеченного тантала.

Как можно видеть из табл.1, 2 может быть получен высокочистый танталовый порошок, пригодный для электронно-лучевой плавки в слиток, и чистота порядка 99,999 может быть получена по технологии, показанной в примере 1.

Пример 3

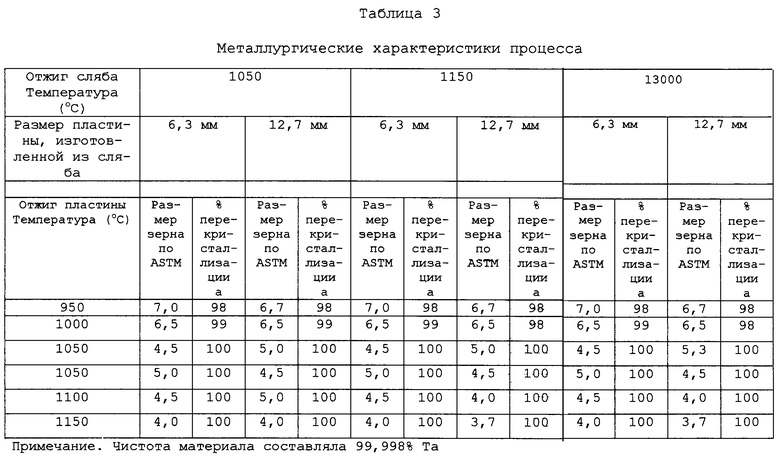

Использовали две различных методологии процесса. По первой использовали танталовый слиток 99,998% чистоты, который подвергали трем электронно-лучевым переплавам, чтобы получить слиток номинального диаметра 30,5 см. Слиток зачищали на станке до диаметра примерно 29,2 см и затем нагревали на воздухе до примерно 260°С в течение 4-8 ч. Затем слиток штамповали, нарезали и обрабатывали на станках в слябы (приблизительно 10,2 см на 25,4 см с длиной приблизительно от 71,1 см до 81,3 см), и затем подвергали кислотной очистке раствором HF/HNO3/вода. Слябы отжигали при 1050, 1150 и 1300°С под вакуумом 5×10-4 мм рт. ст. в течение 2 ч, затем подвергали холодной прокатке в листовую заготовку толщиной 12,7 мм и 6,35 мм. Такую холодную прокатку осуществляли, выбирая сляб толщиной 10,2 см, шириной 25,4 см и длиной 76,2 см и прокатывая его перпендикулярно параллельно оси слитка на 5 мм за проход до ширины 78,7 см. Затем пластину прокатывали параллельно оси слитка по 2,5 мм за проход до толщины 16,5 мм или 12,7 мм. Обе прокатки выполняли на 2-скоростном обжимном прокатном стане. Каждую из таких пластин прокатывали многократными проходами по 1,3 мм за проход и затем по 0,6 мм за проход с окончательной доводкой до конечного сортамента в пластину 12,7 мм или в пластину 6,3 мм, используя четырехскоростной чистовой прокатный стан. Затем пластины подвергали конечному отжигу при температурах 950-1150°С.

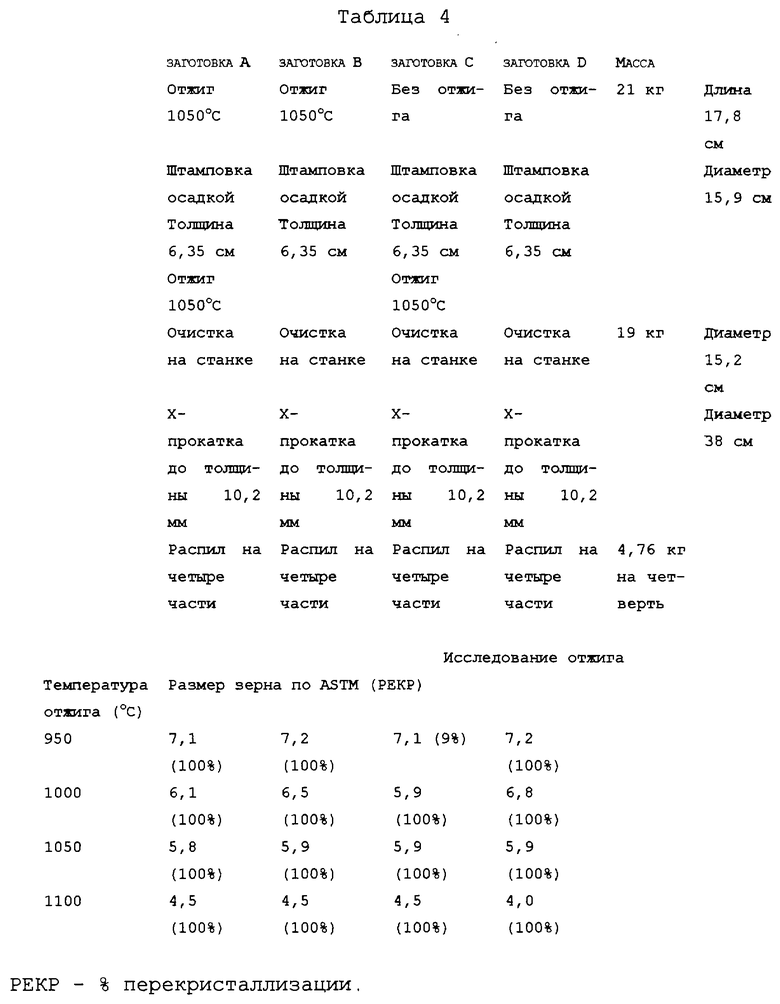

Альтернативный способ начинали с Та чистотой 99,95%, который подвергали трем электронно-лучевым переплавам, чтобы получить такой слиток, как описан выше, перед тем, как его ковать. Затем слиток подвергали круговой штамповке, используя GFM вращающийся штамп, до диаметра 10,2 см после многократных проходов с примерно 20% уменьшением площади за проход. Из этой промежуточной заготовки изготовляли на станке 4 прутка (0 9,5 см х длина 17,8 см) и 2 прутка (обозначенные А и В) подвергали отжигу при 1050°С, тогда как прутки С и D оставляли неотожженными. Далее прутки подвергали штамповке осадкой в полуфабрикаты высотой 6,35 см, после чего полуфабрикаты А и С отжигали при 1050°С. Затем полуфабрикаты подвергали циклической прокатке до толщины примерно 10,2 мм, чтобы получить диски диаметром приблизительно 35,6 см. Это осуществляли многократными проходами по 5 мм за проход до толщины примерно 13,3 мм. Затем диски подвергали прокатке до толщины примерно 12,7 мм многократными проходами по 2,5 мм за проход. Затем диски подвергали циклической прокатке на четырехскоростном чистовом прокатном стане за три прохода с уменьшением на 1,25 мм, 0,63 мм и 0,315 мм за проход, чтобы получить диск толщиной около 10,2 мм при диаметре около 35,6 см. Четверть диска нарезали на четыре клина и подвергали конечному отжигу при температурах 950-1100°С. Данная технология обобщена в табл.4.

Металлографический и текстурный анализ проводили на продольных сечениях материала пластины (измерительная фаска параллельна конечному направлению прокатки) и на радиальных сечениях штампованных и прокатанных дисков (измерительная фаска параллельна радиусу дисков).

МЕТАЛЛУРГИЧЕСКИЙ АНАЛИЗ

Размер зерна и текстуру определяли вдоль продольного или радиального направлений образцов, отобранных соответственно от прокатанных пластин и штампованных и прокатанных дисков. Размер зерна определяли, используя методику ASTM Е-112. Результаты опытов по отжигу для продуктов, полученных путем плоской и круговой обработки, приведены соответственно в табл.3 и 4. Промежуточный отжиг не оказывает заметного влияния на размер зерна конечного продукта. Кроме того, для пластин конечный размер зерна для тантала толщиной 12,7 мм и 6,35 мм был сопоставим. Было найдено, что единственной переменной, которая существенно влияет на размер зерна материалов, является температура конечного отжига: чем выше температура конечного отжига, тем больше получаемый размер зерна.

Для пластин измерения по ASTM дали размер зерна 6,5-7,0 в образцах, взятых из продукта, отожженного при 1000 и 950°С. Однако каждый из этих образцов имел признаки существования удлиненных и/или неперекристаллизованных областей на поверхности или близко к ней, и глубина перекристаллизации была определена как 98-99%. Для пластин, отожженных при 1050, 1100 и 1150°С, размер зерен по ASTM был в интервале от 5,3 до 3,7, причем все образцы были перекристаллизованы на 100%.

Для дисков, изготовленных круговой обработкой для всех образцов, была зафиксирована 100% перекристаллизация за исключением диска С, отожженного при 950°С, который был перекристаллизован на 99%. Для образцов дисков, отожженных при 950, 1000 и 1050°С, были определены соответственно размеры зерна по ASTM 7,1-7,2: 6,1-6,8 и 5,9-5,9. Отжиг при 1100°С дал размер зерна по ASTM 4,0-4,5.

Для обоих процессов полученные результаты показывают, что размер полностью перекристаллизованного зерна 50 мкм или менее является достижимым при использовании или прокатки пластин или процесса штамповки заготовок при предпочтительной температуре конечного отжига от примерно 950 до примерно 1050°С. Неперекристаллизованные области должны быть ограничены только поверхностными областями пластины и тогда они могут быть удалены обработкой на станке.

Методика измерений текстуры: ограниченное число образцов (выбранных на основе металлургического анализа) было использовано для текстурного анализа. Срезанные и полированные образцы, приготовленные ранее для металлургического анализа, использовали как текстурные образцы после того, как они были подвергнуты травлению сильной кислотой перед определением текстуры. В качестве метода текстурного анализа был выбран метод ориентационной оптической микроскопии (ООМ) благодаря его уникальной способности определять ориентацию отдельных зерен внутри поликристаллического образца. Общепринятые методики, такие как дифракция рентгеновских лучей или нейтронная дифракция, могут оказаться неспособными выявить все локализованные вариации текстуры по толщине танталовых материалов.

Для анализа каждый текстурный образец инкрементально сканировали электронным пучком (в СЭМ) по всей его толщине; затем диаграммы обратного рассеяния по Kikuchi, генерированные для каждой точки замера, индексировали, используя компьютер для определения ориентации кристаллов. Для каждого образца создавали файл первичных данных, содержащий ориентации для каждой точки в матрице сетки замеров. Такие файлы служили входными данными для последующего получения карт ориентации зерен и расчета полюсных фигур и функций распределения ориентации (ФРО).

Как условлено, ориентации текстуры описываются по отношению к нормальной к образцу системе координат. Иначе полюсные фигуры "стандартизованы" так, что начало координат является нормальным к поверхности пластины, а опорным направлением является направление прокатки (или радиальное направление; подобным образом ФРО всегда определяются по отношению к нормальной к образцу системе координат. Терминология, такая как "(111) текстура", означает, что (111) атомные плоскости преимущественно ориентированы параллельно (и (111) полюс ориентирован по нормали) к поверхности пластины. При анализе ориентации кристаллов определяли относительно продольного направления образца. Поэтому было необходимо перенести данные по ориентации из продольной в нормальную к образцу систему координат, как часть последующего текстурного анализа. Эти задачи решались с помощью компьютерных алгоритмов.

Карты ориентации зерен: исходя из принципов представления информации о текстуре в форме обратных полюсных фигур, карты ориентации представляют собой образы микроструктуры в образце, где каждое индивидуальное зерно "окрашено" по его кристаллографической ориентации относительно нормального направления пластины или диска, из которых взят образец. Для получения этих образов оси кристаллов для каждого зерна (определенные вдоль продольного направления текстурного образца посредством ООМ) были повернуты на 90° вокруг поперечного направления так, чтобы совместить оси кристаллов с направлением нормали к образцу. Карты ориентации служат для того, чтобы обнаружить наличие текстурных связей или градиентов по толщине продукта; для тантала карты ориентации показали, что большие удлиненные зерна, обнаруженные при оптической микроскопии, могут быть образованы из нескольких мелких зерен с малоугловыми границами зерна.

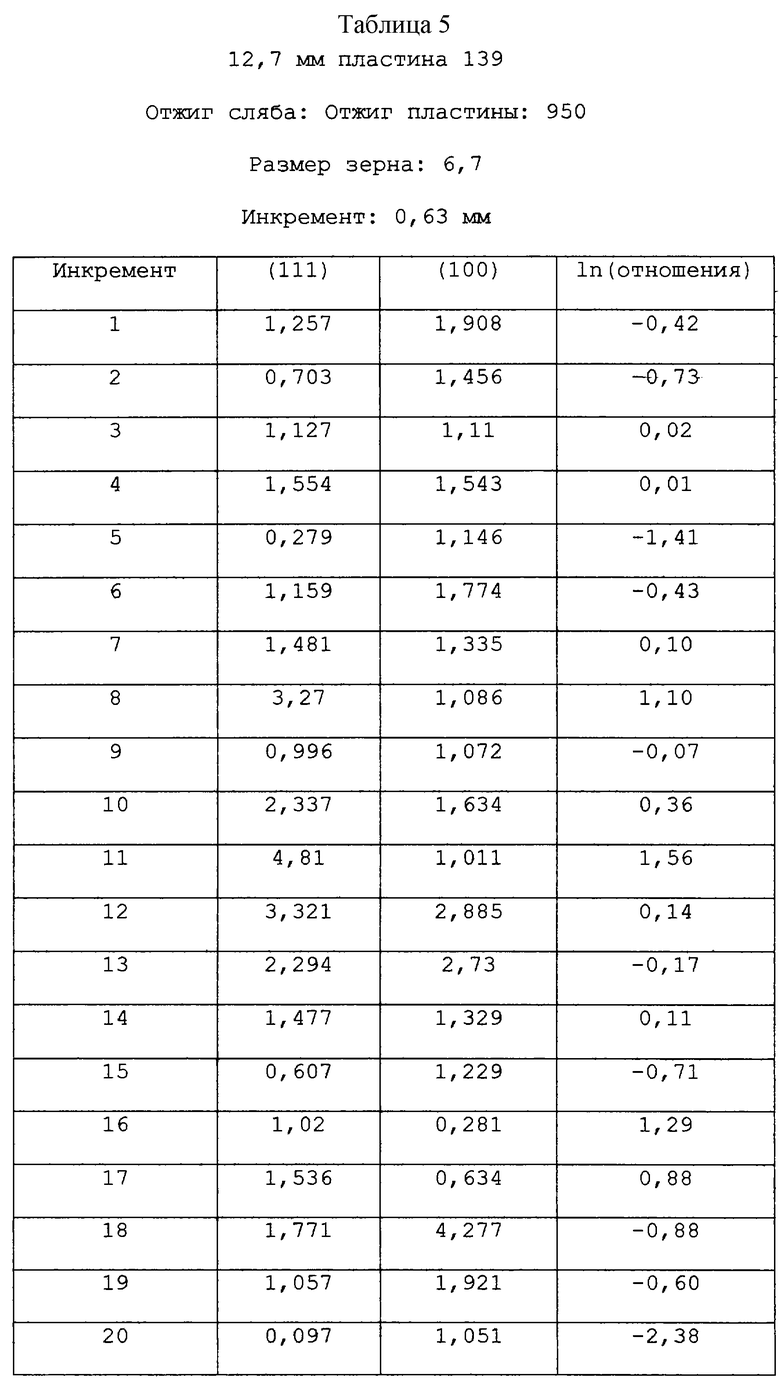

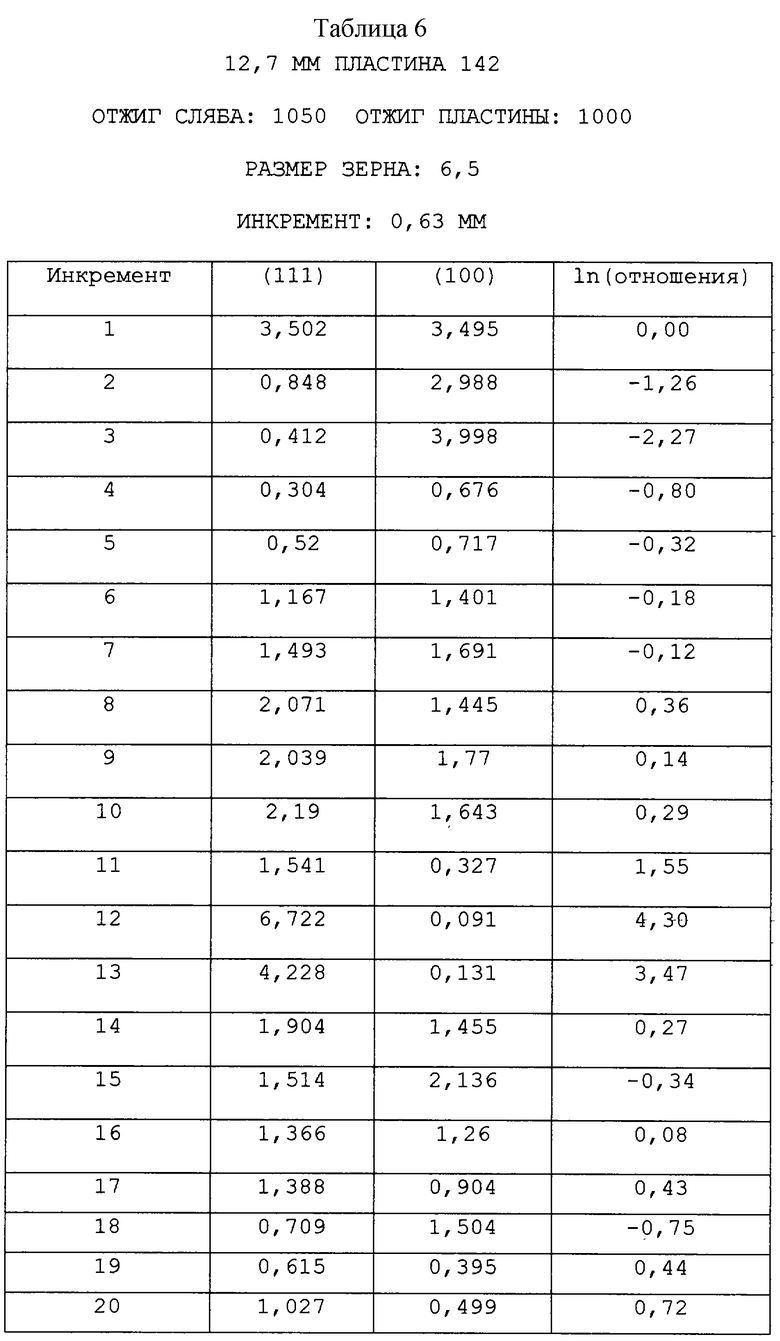

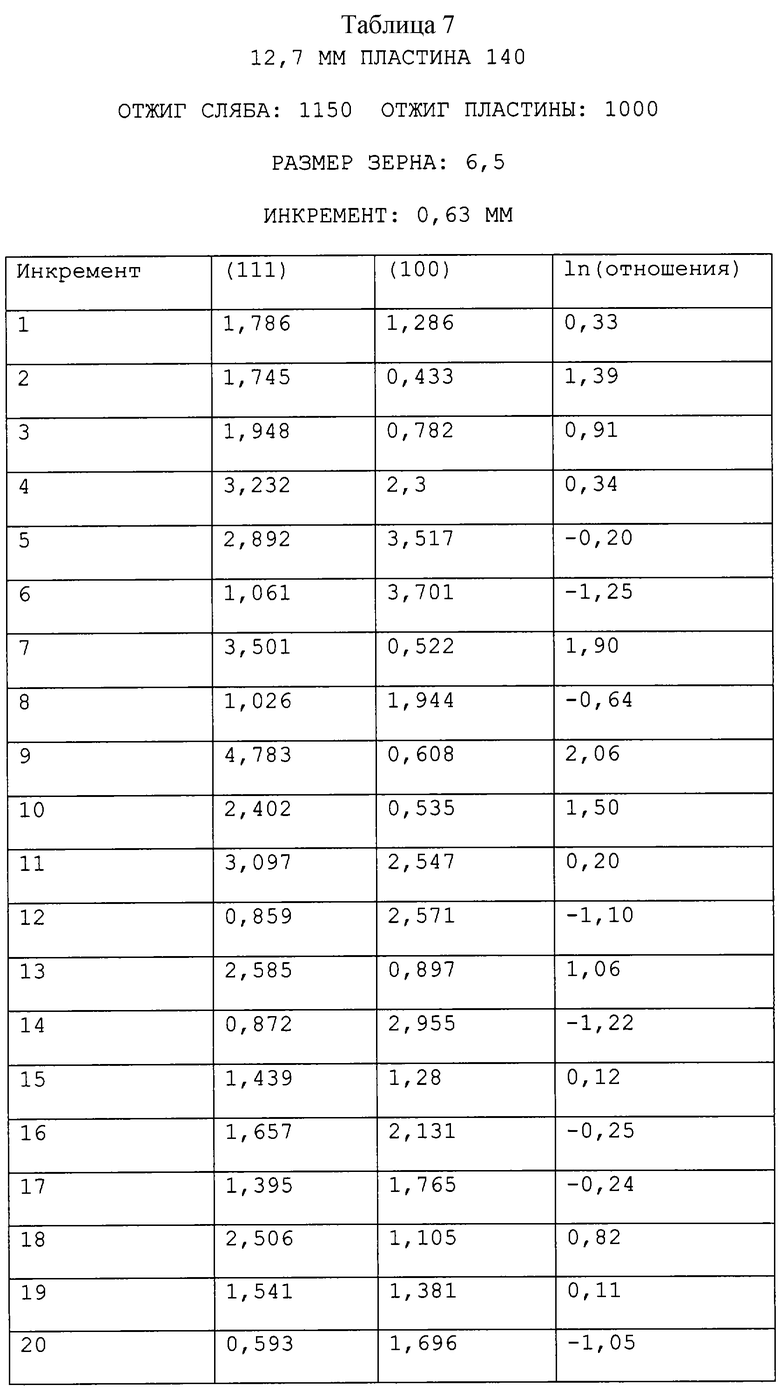

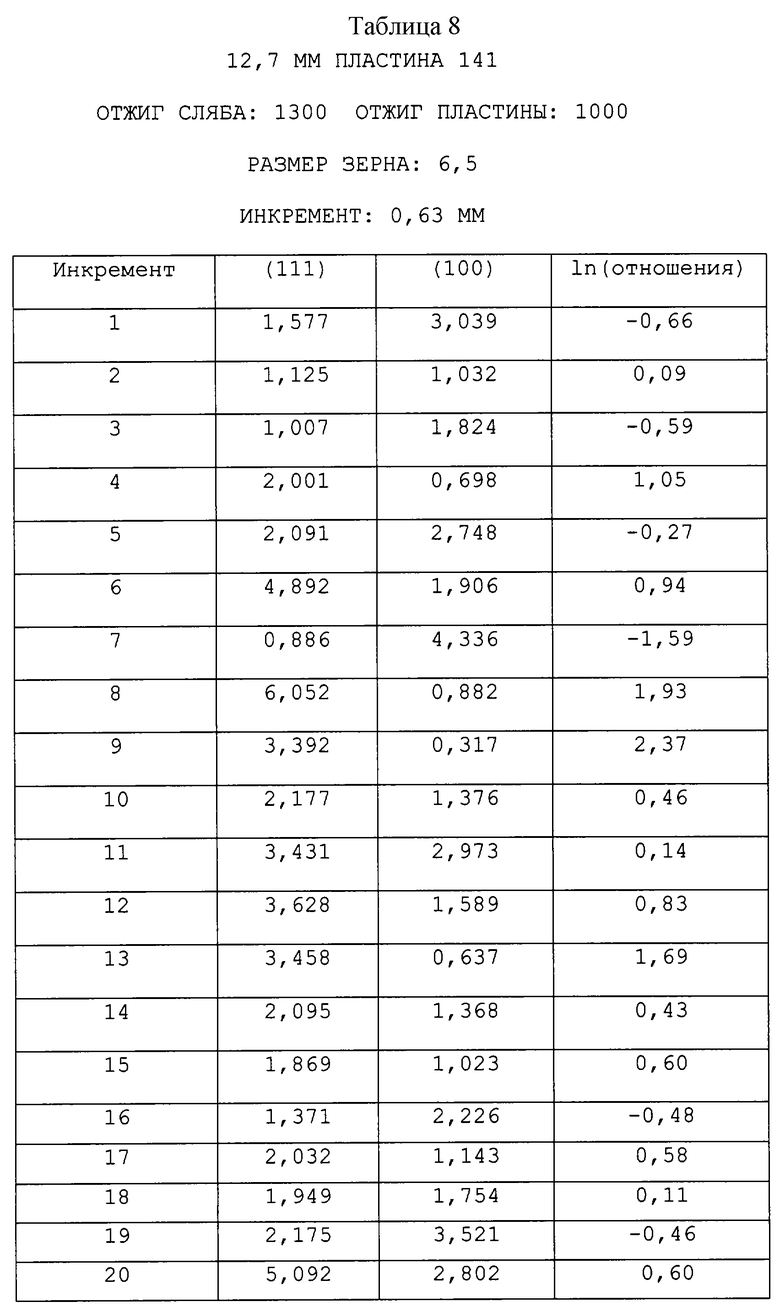

Результаты анализа текстуры: сканирование ООМ проводили по толщине каждого представленного образца; для образцов пластины 12,7 мм были сделаны отдельные измерения для верхних и нижних частей пластины и их результаты приведены по отдельности (см. табл.5-15).

Карты ориентации изучали визуально для качественной характеристики однородности текстуры по толщине образца. Чтобы добиться количественного описания градиентов текстуры и текстурных связей в материалах примеров, данные замеров детектора ЭЛТ делили на 20 подгрупп, где каждая представляла 5% приращение глубины по толщине образца. Для каждого набора данных по приращению вначале рассчитывали ФРО, затем определяли численно центроидные интенсивности (100) и (111), используя известные методики. Применялись аппаратура и методики, описанные в S.Matthies et al., Materials Science Forum, vol. 157-162 (1994), pp. 1647-1652 и в S.Matthies et al., Materials Science Forum, vol. 157-162 (1994), pp. 1641-1646, и данные публикации во всей их полноте введены настоящей ссылкой. Затем текстурные градиенты описывали графически, нанося на график интенсивности (100) и (111), а также логарифм отношения (100):(111) как функцию глубины образца. Эти результаты представлены на фигурах от фигуры 1(А и В) до фигуры 11 (А и В).

Танталовая пластина большой толщины показала более однородную текстуру по толщине; единственным образцом, содержавшим текстурные зоны, был образец, полученный при отжиге сляба при 1300°С и конечном отжиге при 1000°С. В добавление материалы пластины 12,7 мм также имели относительно слабую (наиболее хаотичную) текстуру, исходя из полюсной фигуры и анализа ФРО. По сравнению с толстым листом 6,3 мм листы имели градиент текстуры от слабого до умеренного и некоторые проявления текстурного связывания. Кроме того, тонколистовые пластины показывали в ФРО более выраженную (111) текстуру и увеличенный пик (100) текстуры.

Наибольшее непостоянство однородности текстуры и связывания было обнаружено в штампованных и прокатанных дисках. В отличие от металлургических свойств на текстуру штампованных и прокатанных дисков влияло использование промежуточного отжига. Для дисков А, В и С, каждый из которых был изготовлен с одной или двумя промежуточными стадиями отжига, градиенты текстуры варьировались от пренебрежимо малого до сильного (в зависимости от параметров обработки) со слабым, если оно было связыванием. Однако для диска D, который переработали от слитка до готового диска без промежуточного отжига, конечный продукт содержал меньше желательных сильных текстурных градиентов и резко выраженных текстурных зон. Подобным образом диск С, который был также отштампован из неотожженной заготовки, но затем отожжен перед холодной прокаткой, также имел сильные текстурный градиент и связывание в образце, прошедшем конечный отжиг при 950°С. Для диска С повышение температуры конечного отжига до 1100°С действует в сторону понижения градиента и уничтожения связывания, но усиления интенсивности (100) текстурной составляющей. Эти эффекты от повышения температур конечного отжига были также видны, хотя и в меньшей степени, как у других материалов дисков, так и у толстолистовой пластины.

Из микроструктурных и текстурных исследований могут быть сделаны следующие выводы относительно оптимальной технологии изготовления танталовых мишеней для напыления:

для плоской обработки температуры отжига сляба предпочтительно не превышают 1150°С (более предпочтительно 1050°С), и температуру конечного отжига предпочтительно держат на 950-1000°С, более предпочтительно 1000°С. Получаемый продукт характеризуется средним размером перекристаллизованного зерна менее 50 мкм, инкрементальной интенсивностью (100) менее чем 15 рандом и логарифмом отношения (111):(100) ниже -4,0;

для круговой переработки заготовки предпочтительно отжигают перед штамповкой и прокаткой в диск без использования промежуточного отжига на уровне полуфабрикатов. Температура конечного отжига предпочтительно равна 950-1100°С и более предпочтительно 1050°С. Получаемый продукт характеризуется средним размером перекристаллизованного зерна менее 50 мкм, инкрементальной интенсивностью (100) менее чем 15 рандом и логарифмом отношения (111):(100) ниже -4,0.

Другие осуществления настоящего изобретения должны быть понятны специалистам из рассмотрения настоящего описания и описанной здесь практики настоящего изобретения. Имеется в виду, что настоящее описание и примеры должны рассматриваться только как примеры, и предмет и дух изобретения представлены нижеследующей формулой изобретения.

Предложены высокочистые металлический тантал и содержащие его сплавы. Металлический тантал предпочтительно имеет чистоту по меньшей мере 9,995% и более предпочтительно по меньшей мере 99,999%. Также предложены металлический тантал и его сплавы, которые или имеют размер зерна около 50 мкм или менее, или текстуру, в которой (100) полюсная фигура имеет интенсивность центрального пика ниже, чем примерно 15 рандом, или логарифм отношения интенсивностей (111):(100) центрального пика больше, чем примерно 4,0, или любое сочетание этих свойств. Кроме того, предложены изделия и составляющие, изготовленные из металлического тантала, которые включают, но не ограничиваются этим, мишени для напыления, конденсаторные емкости, резистивные пленочные слои, проволоку и т.п. Предложен также способ изготовления высокочистого тантала, который включает стадию взаимодействия соли, содержащей тантал с по меньшей мере одним соединением, способным восстанавливать данную соль до танталового порошка и второй соли в реакционном сосуде. Реакционный сосуд или футеровка реакционного сосуда и мешалка или футеровка мешалки изготовлены из металлического материала, имеющего такое же или более высокое давление пара, как расплавленный тантал. Техническим результатом является получение высокочистого тантала с мелкой и однородной микроструктурой. 23 н. и 179 з.п. ф-лы, 11 ил., 15 табл.

| DE 3790259 T1, 23.06.1988 | |||

| US 5234491 А, 10.08.1993 | |||

| ЗЕЛИКМАН А.Н | |||

| Металлургия тугоплавких редких металлов | |||

| - М.: Металлургия, 1986, с.261-293 | |||

| US 3497402, 24.02.1970 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ РЕЗИСТИВНЫХ ПЛЕНОК НА ОСНОВЕ СПЛАВА ТАНТАЛ - АЛЮМИНИЙ | 1991 |

|

RU2028682C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ ДЛЯ МАГНЕТРОННОГО РАСПЫЛЕНИЯ ИЗ АЛЮМИНИЯ ОСОБОЙ ЧИСТОТЫ | 1991 |

|

RU2091501C1 |

Авторы

Даты

2004-08-10—Публикация

1999-11-24—Подача