Предшествующий уровень техники

I. Область изобретения

Настоящее изобретение относится к содержащим кремний сплавам, в особенности, к способу изготовления продукта переработки (wrought product), включающего содержащий кремний сплав ниобия или тантала (его варианты), и лункам глубокой вытяжки и мишеням ионного распыления, полученным из него.

2. Описание предшествующего уровня техники

Слитки ниобия могут быть прокатаны до размеров пластины и листа с использованием методов, известных специалистам. Такие пластины и листы могут быть использованы, например, при получении глубокой вытяжки в лунках для промышленности искусственных алмазов. Фольга ниобия, используемая обычно, имеет неравномерный и крупный размер зерна, который приводит к недостаточной плоскостности и гладкости дна лунок глубокой вытяжки. Недостаточная плоскостность и/или гладкость ("апельсиновая корка") приводят к тому, что искусственные алмазы требуют избыточного шлифования для исправления дефектов. Проблема, в конечном счете, относится к крупнозернистой структуре листа ниобия. Эта крупнозернистая структура может также вызывать разрывание листа в ходе операций глубокой вытяжки.

Размер зерна обычных, доступных в продаже листов ниобия является переменным, в пределах размера зерна по ASTM от 4 до 10. Однако желательно использовать лист ниобия с размером зерна по ASTM более мелким, чем 7,5 с рекристаллизацией, по меньшей мере, 90% для применений в глубокой вытяжке, хотя это все еще производит высокий процент брака по плоскостности и отделке поверхности. Размер зерна по ASTM менее чем 8,0 с рекристаллизацией, по меньшей мере, 90% почти полностью устраняет эти проблемы.

Было бы желательно обеспечить способ получения листов ниобия, имеющих, равномерный размер зерна по ASTM и достаточную рекристаллизацию, чтобы минимизировать или предотвратить проблемы с плоскостностью и/или гладкостью листов.

Краткое содержание изобретения

Настоящее изобретение относится к способу изготовления продукта переработки из содержащего кремний сплава ниобия или тантала. Этот способ включает:

A) формирование смеси, включающей порошок ниобия или тантала и порошок кремния, и прессование этой смеси с получением прессованной смеси;

B) присоединение прессованной смеси к электроду, содержащему ниобий или тантал;

C) плавление электрода и прессованной смеси в условиях вакуумно-дугового переплава так, чтобы смесь смешивалась с расплавленным электродом;

D) охлаждение расплавленного электрода с формированием слитка сплава; и

Е) применение термомеханических технологических операций к слитку сплава с формированием продукта переработки.

Настоящее изобретение также относится к продукту переработки, содержащему ниобий или тантал, полученному в соответствии с описанным выше способом.

Настоящее изобретение дополнительно относится к лункам глубокой вытяжки и мишеням ионного распыления, изготовленным из продуктов переработки модифицированного кремнием ниобия или тантала, описанных выше.

Описание чертежей

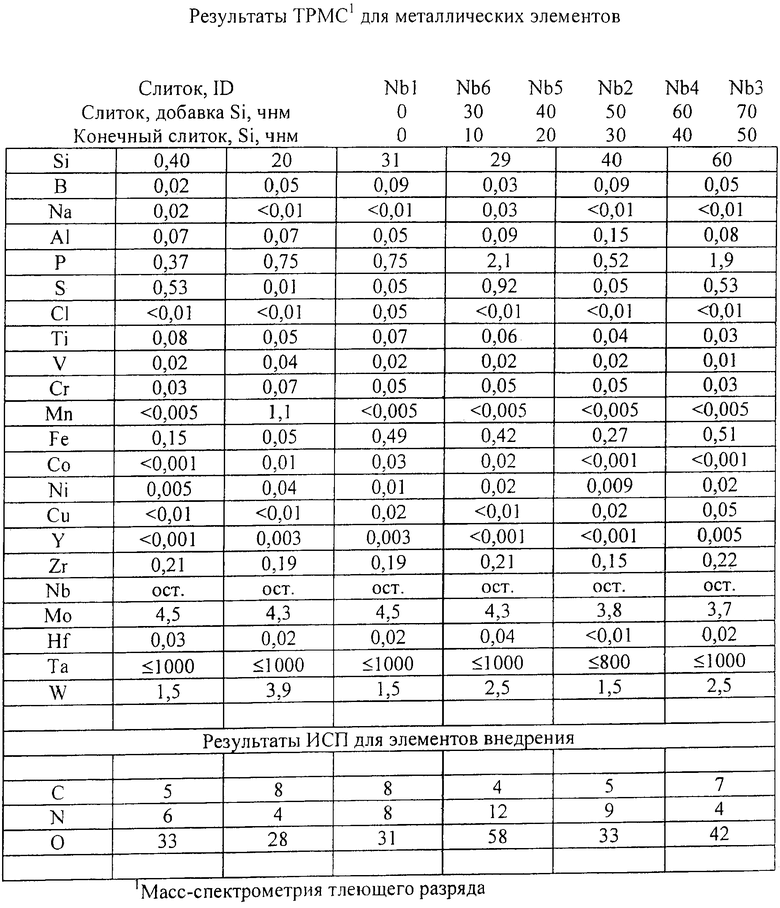

Фиг.1 представляет собой график, показывающий зависимость размера зерна по ASTM от температуры отжига для листов ниобия с изменяющимся содержанием кремния;

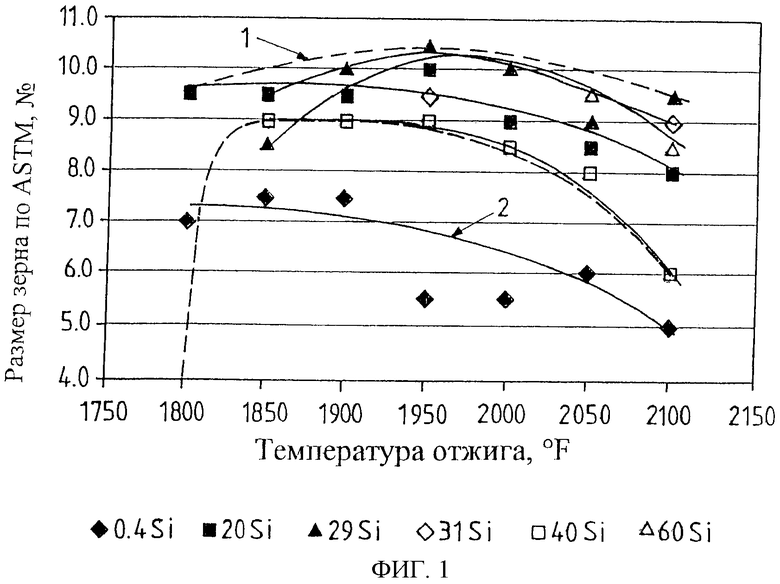

Фиг.2 показывает микроснимки листов ниобия с изменяющимся содержанием кремния;

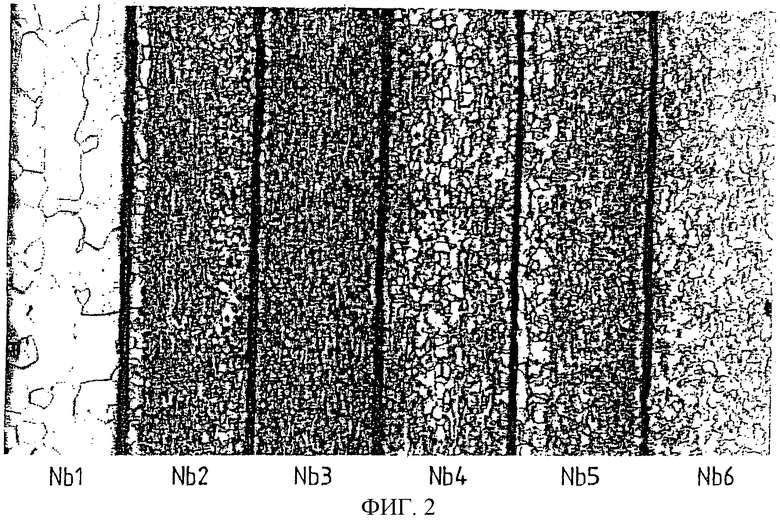

Фиг.3 показывает микроснимки листов ниобия с изменяющимся содержанием кремния;

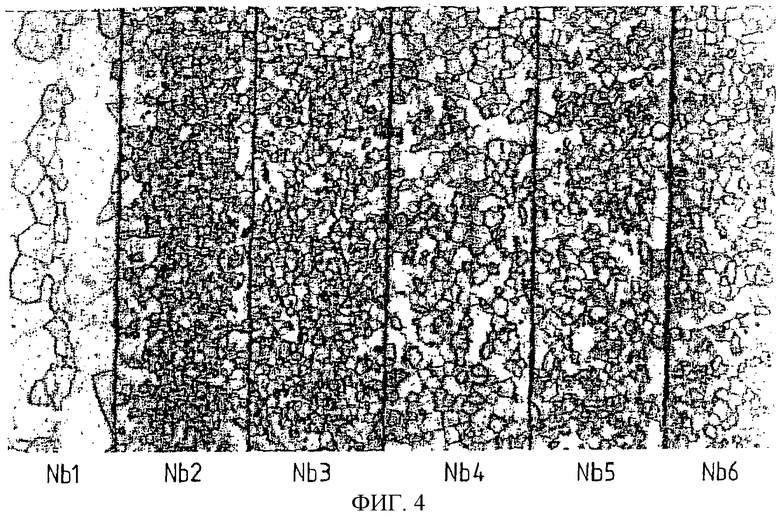

Фиг.4 показывает микроснимки листов ниобия с изменяющимся содержанием кремния;

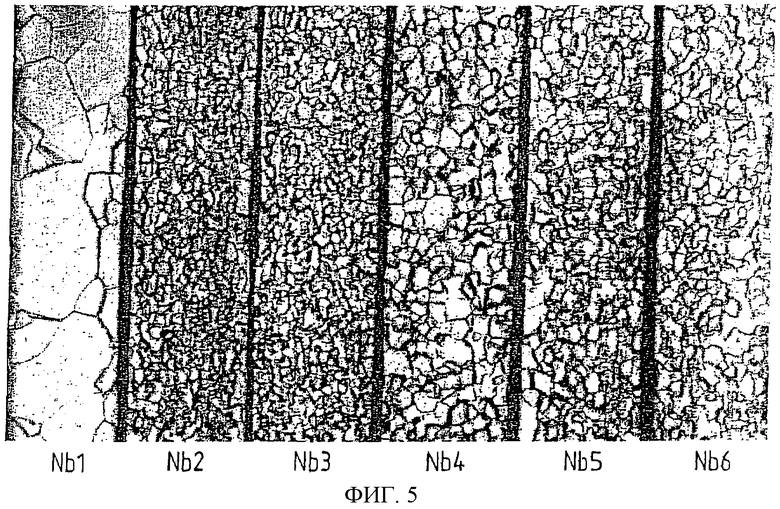

Фиг.5 показывает микроснимки листов ниобия с изменяющимся содержанием кремния;

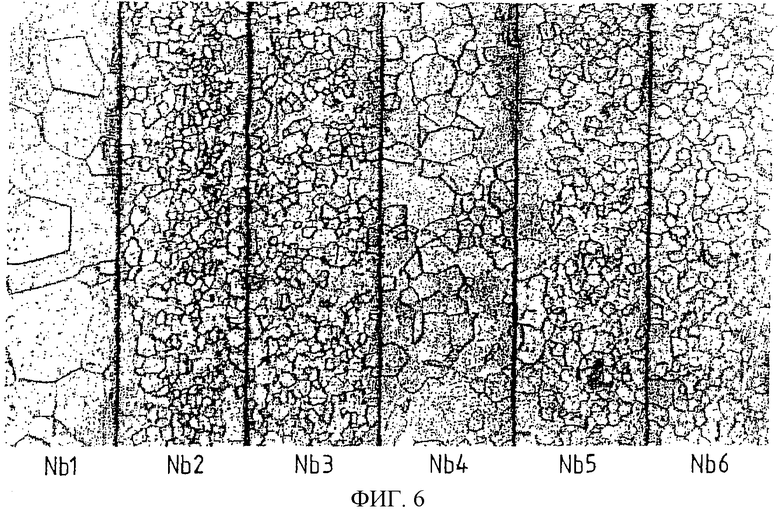

Фиг.6 показывает микроснимки листов ниобия с изменяющимся содержанием кремния;

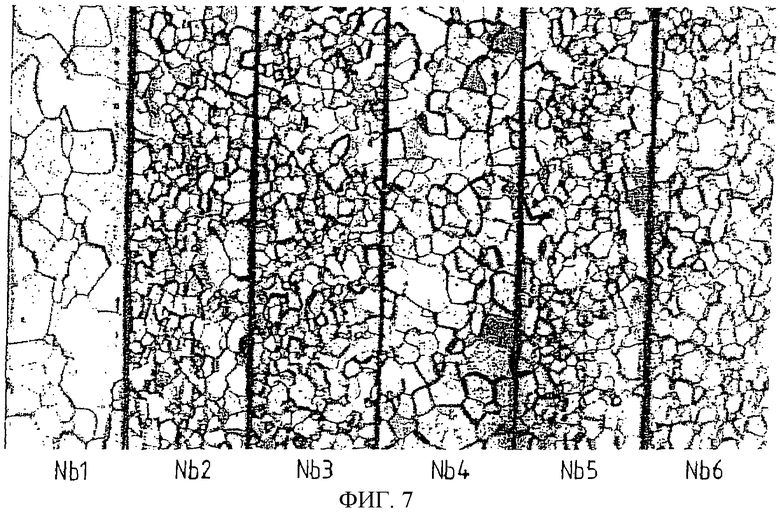

Фиг.7 показывает микроснимки листов ниобия с изменяющимся содержанием кремния;

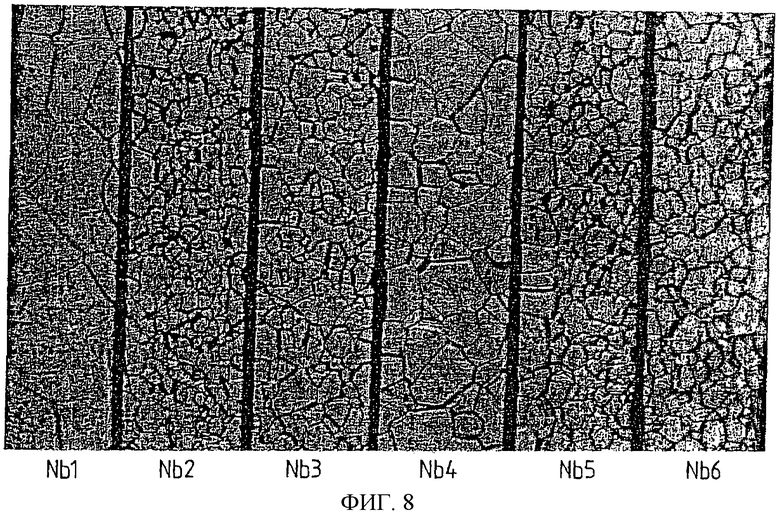

Фиг.8 показывает микроснимки листов ниобия с изменяющимся содержанием кремния;

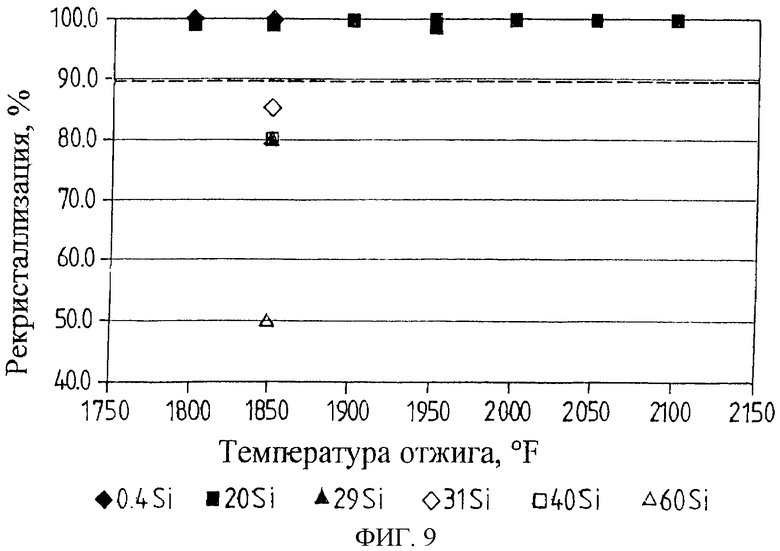

Фиг.9 представляет собой график, показывающий связь рекристаллизации с температурой отжига листов ниобия с изменяющимся содержанием кремния;

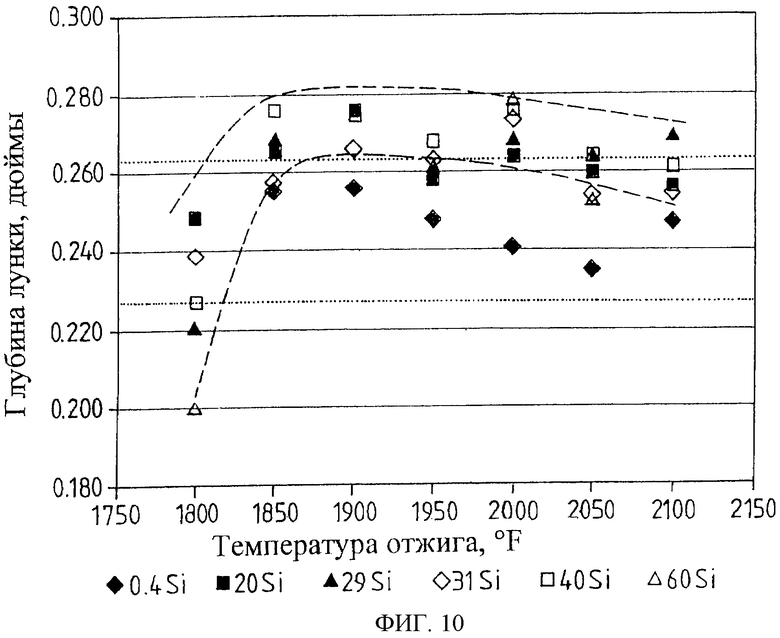

Фиг.10 представляет собой график, показывающий влияние температуры отжига и содержания кремния на глубину лунки; и

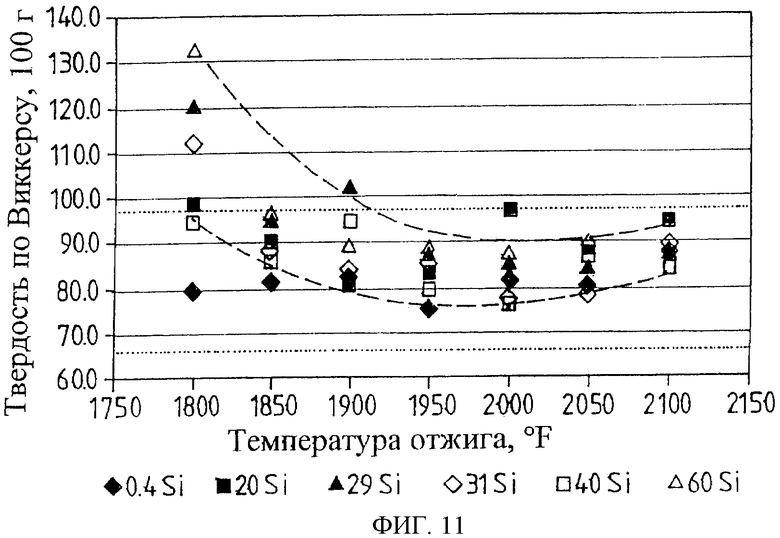

Фиг.11 представляет собой график, показывающий влияние температуры отжига и содержания кремния на твердость по Виккерсу.

Подробное описание изобретения

В отличие от рабочих примеров или где указано иначе, все числа или выражения, относящиеся к количеству ингредиентов, условиям реакции и т.д., используемые в описании и пунктах формулы изобретения, должны быть поняты, как модифицированные во всех случаях термином "около".

Настоящее изобретение относится к способу производства продуктов переработки ниобия или тантала. Этот способ обеспечивает значительное снижение, а также лучший контроль конечного размера зерна в продуктах переработки ниобия или тантала. В частности, настоящее изобретение обеспечивает продукты переработки ниобия или тантала, содержащие более 5 частей на миллион (чнм) кремния, которые имеют равномерно тонкую, однородную и полностью рекристаллизованную зернистую структуру.

Используемый здесь термин "продукты переработки" обычно относится к металлам, которые были подвергнуты термомеханическим технологическим операциям, чтобы приобрести специфическую форму и/или другие свойства. Термические операции могут включать, но не ограничиваются ими, отжиг, спекание, выплавление и/или плавку. Механические операции могут включать, но не ограничиваются ими, обработку, ковку, прокатку, штамповку осадкой, методики обратимой штамповки осадкой, молотовую поковку, штамповку с отпуском, плоскую штамповку, круглую штамповку и радиальную штамповку.

Продукты переработки, как предусмотрено в настоящем изобретении, включают, но не ограничиваются ими, как правило, плоские металлические формы, такие как фольга (менее чем около 10 мил толщиной), листы (от около 10 до около 125 мил толщиной) и пластины (более чем около 125 мил толщиной). Другие продукты переработки могут включать трубы, где кусок металла является полым в центре (и может иметь в сечении любую внутреннюю и внешнюю форму, но часто эти формы могут быть круглые, овальные, квадратные, прямоугольные, треугольные, шестиугольные или восьмиугольные); и стержни, представляющие собой куски металла, которые являются сплошными на всем протяжении и могут иметь в сечении любую внутреннюю и внешнюю форму, но часто эти формы будут круглые, овальные, квадратные, прямоугольные, треугольные, шестиугольные или восьмиугольные.

В этом изобретении используют вакуумно-дуговой переплав для сплава ниобия или тантала с небольшими добавлениями кремния наряду с традиционной термомеханической обработкой с более высокими температурами отжига, чтобы получить продукты переработки ниобия или тантала с тонкой и полностью рекристаллизованной зернистой структурой. Способ в соответствии с изобретением обеспечивает высокие выходы, более однородный продукт и более низкие производственные расходы.

В варианте осуществления настоящего изобретения кремний присутствует на уровне, по меньшей мере, 0,01 чнм, в некоторых случаях 0,1 чнм, и столь высоком как 60 чнм, а в некоторых случаях 50 чнм относительно всего ниобия в слитке ниобия. Количество кремния в ниобии может быть любой величиной или может располагаться между любым из значений, указанных выше.

В настоящем способе формируют смесь, содержащую порошок ниобия и порошок кремния, и прессуют, чтобы получить прессованную смесь. Используемый здесь термин "прессованная смесь" относится к твердой форме, где смесь материалов спрессована с получением устойчивой формы, которую можно присоединить к другому телу так, что, когда другое тело расплавляется, прессованная смесь плавится и смешивается с элементами другого тела.

Прессованные смеси присоединяют к электродам, которые содержат ниобий или тантал, с использованием подходящего способа, и оба расплавляют в условиях вакуумно-дугового переплава (ВДП), а затем охлаждают. Другими словами, ниобий или тантал действуют в качестве электрода и расплавляются при действии дуги между находящимся под напряжением электродом и ниобием или танталом в вакууме. Мощность дуги может быть от 25 до 50 В и от 7000 до 10000 ампер.

Как правило, прессованную смесь из ниобия и кремния используют с электродом из ниобия, а смесь из тантала и кремния используют с электродом из тантала.

Расплавленные электрод и прессованную смесь охлаждают, чтобы получить слиток сплава.

Термомеханические технологические операции, как указано выше, применяют к слитку сплава, чтобы сформировать продукт переработки, как описано выше.

После ковки слиток сплава может быть отожжен в вакууме при температуре от, по меньшей мере, 950°С и до 1150°С. Температура отжига для продукта переработки может иметь любое значение или располагаться между значениями, указанными выше.

Стадия отжига может занимать от, по меньшей мере, 5 минут и до 180 минут. Продолжительность времени для отжига может иметь любое значение или может располагаться между любыми значениями, указанными выше.

Стадия отжига может приводить к рекристаллизации, по меньшей мере, 75%, а в некоторых случаях к рекристаллизации до, по меньшей мере, 95%.

В варианте осуществления этого изобретения на слитке сплава могут быть проведены последовательные стадии прокатки и отжига. Может быть использовано любое подходящее сочетание стадий прокатки и отжига. В специфическом варианте осуществления изобретения используют следующие стадии:

I) прокатка продукта переработки до промежуточной толщины;

II) отжиг продукта переработки из стадии I) при температуре от 950 до 1150°С в течение периода от 30 минут до 180 минут;

III) прокатка продукта переработки из стадии II); и

IV) отжиг продукта переработки из стадии III) при температуре от 950 до 1150°С в - течение периода от 30 минут до 180 минут и затем охлаждение продукта переработки до комнатной температуры.

В варианте осуществления изобретения промежуточная толщина на стадии I) может быть от 0,5 до 2 см, а продукт переработки на стадии III) может иметь толщину от 0,005 до 0,24 см.

Специфический вариант осуществления изобретения обеспечивает способ изготовления содержащего кремний сплава ниобия или тантала путем

a) плавления ниобия или тантала для получения расплава;

b) добавления от 0,1 до 60 чнм кремния относительно ниобия или тантала в расплав;

c) охлаждения расплава для получения слитка сплава;

d) применения термомеханических технологических операций к слитку сплава для получения продукта переработки.

Термомеханические технологические операции в d) могут включать i) ковку слитка сплава для получения продукта переработки; и ii) отжиг продукта переработки при температуре от 950 до 1150°С.

Специфические последовательные стадии прокатки и отжига могут быть использованы в этом специфическом варианте осуществления изобретения, как описано выше. Стадии отжига могут приводить к рекристаллизации, по меньшей мере, 75%, а в некоторых случаях до рекристаллизации, по меньшей мере, 95%.

В альтернативном варианте осуществления изобретения скрап ниобия или тантала уплотняют посредством ВДП, индукционной плавки заготовки под шлаком или других технологий холодной плавки (cold hearth melting), и добавление кремния производят непосредственно в расплав или через процесс ВДП, описанный выше.

В настоящем изобретении охлажденная, отожженная пластина и лист имеют мелкий и однородный размер зерна по ASTM до 10, и он может быть таким грубым как 5. В варианте осуществления изобретения размер зерна по ASTM находится в интервале от 8 до 10.

Настоящее изобретение также обеспечивает продукт переработки, изготовленный в соответствии с описанными выше способами, где продукты переработки выбраны из фольги, листа, пластины, трубы и стержня.

Настоящее изобретение также обеспечивает лунки глубокой вытяжки или мишени ионного распыления, полученные, исходя из или включая описанные выше продукты переработки.

Настоящее изобретение далее будет описано со ссылкой на следующие примеры. Следующие примеры являются просто иллюстрацией изобретения и не предназначены, чтобы его ограничивать. Если не указано иначе, все процентные соотношения даны по массе.

Примеры

Был получен слиток ниобия, который содержал около 0,57 чнм Si, 5,3 чнм Мо, 1200 чнм Та, другие малые (менее 1 чнм) примеси, а остальное - ниобий.

Прессованные смеси из порошков ниобий/кремний были получены и присоединены к каждому соответствующему электроду. Электроды и прессованные смеси были расплавлены в условиях вакуумно-дугового переплава в атмосфере аргона и охлаждены с получением слитка. Затем слитки ковали до заготовки листа и прокатывали до толщины листа 0,030 дюйма (0,076 см) и отжигали при 1950°F (1066°C) в течение 90 минут. Этот лист затем прокатывали до толщины 0,010 дюйма (0,025 см) и отдельные образцы отжигали в соответствии с одним из следующих условий:

(i) 1800°F (982°C) в течение 90 минут,

(ii) 1850°F (1010°С) в течение 90 минут,

(iii) 1900°F (1038°C) в течение 90 минут,

(iv) 1950°F (1066°С) в течение 90 минут,

(v) 2000°F (1093°C) в течение 90 минут,

(vi) 2050°F (1121°C) в течение 90 минут, и

(vii) 2100°F (1149°C) в течение 90 минут.

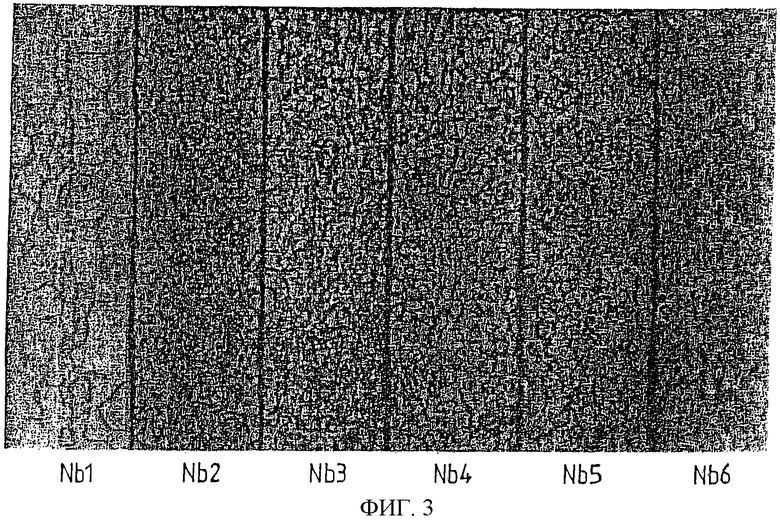

Следующая таблица показывает результаты анализов масс-спектрометрии тлеющего разряда (ТРМС) и масс-спектрометрии с индуктивно связанной плазмой (ИСП) из поверхностных образцов слитков ниобия. Результаты анализов ТРМС включают только те элементы, которые в, по меньшей мере, одном образце имели концентрацию выше пределов обнаружения. Обработка ВДП электродов существенно не увеличивала и не уменьшала концентрации элементов, перечисленных в таблице.

Эксперименты показали, что размер зерна по ASTM 8 или мельче (как определено по методу испытания ASTM E 112) с рекристаллизацией, по меньшей мере, 90% (определенной визуальным наблюдением) почти полностью устраняет проблемы плоскостности и отделки поверхности. Фиг.1 показывает результаты микроструктурной характеристики образцов листа ниобия. Легенда на этой и других фигурах показывает содержание кремния (чнм) в листе. Штриховые линии (например, линия, обозначенная 1) на Фиг.1 указывают диапазон размера зерна по ASTM для всех модифицированных кремнием образцов, независимо от содержания кремния. Фиг.2-8 демонстрируют микроснимки образцов листа. Микроснимки даны с увеличением 100х. Образцы были отожжены, как указано ниже:

Фиг.2: 1800°F (982°C) в течение 90 минут

Фиг.3: 1850°F (1010°С) в течение 90 минут

Фиг.4: 1900°F (1038°C) в течение 90 минут

Фиг.5: 1950°F(1066°C) в течение 90 минут

Фиг.6: 2000°F(1093°C) в течение 90 минут

Фиг.7: 2050°F (1121°С) в течение 90 минут

Фиг.8: 2100°F (1149°C) в течение 90 минут

Предыдущее исследование показало, что была значительная вариация в размере зерна (то есть, по ASTM от 4 до 10) листа ниобия, произведенного с использованием способов предшествующего уровня техники без добавок кремния. Фиг.1 демонстрирует, что без какой-либо добавки кремния (смотри линию 2) самый мелкий достигнутый размер зерна составил по ASTM 7,5, что только более или менее приемлемо для применений глубокой вытяжки. За одним исключением (а именно, 20 чнм Si), рекристаллизация более 90% листа, модифицированного кремнием, была невозможна с использованием циклов производства согласно предшествующему уровню техники. Следовательно, размеры зерна не могли быть определены. С другой стороны, размер зерна по ASTM 8,5 или более мелкий был равномерно получен в листе ниобия, содержащем добавки кремния с использованием циклов отжига на 50°F (28°C) выше, чем таковые, использованные в циклах производства согласно предшествующему уровню техники. Однако укрупнение зерна начинало происходить при температурах отжига приблизительно 2000°F (1093°С). Размеры зерна по ASTM 9,0 или более мелкие были равномерно получены во всех модифицированных кремнием образцах листов с использованием температур отжига между 1900°F (1038°C) и 2000°F (1093°C) с оптимальной температурой отжига 1950°F (1066°C).

При увеличении содержания кремния температуры отжига необходимо увеличивать, чтобы полностью рекристаллизовать лист. Фиг.9 демонстрирует эту тенденцию (штриховая линия указывает цель рекристаллизации 90%). Используя циклы производства предшествующего уровня техники, измерения размера зерна могли быть проведены только на образцах листа с содержанием Si менее 20 чнм. Только при температурах выше 1900°F (1038°C) была возможна полная рекристаллизация всего листа ниобия, модифицированного кремнием.

Не желая быть связанными одной теорией, на основе этих результатов полагают, что кремний соединяется с ниобием с образованием частиц Nb3Si5 и/или NbSi2 в ниобии или, возможно, с кислородом с образованием частиц суб-микронного размера SiO2. Прокатка (холодная обработка) листа производит однородную дисперсию этих частиц, которые при последующем отжиге действуют изначально в качестве мест зародышеобразования зерен, а при непрерывном отжиге в качестве точек закрепления границы зерна.

Фиг.10 показывает влияние температуры отжига и содержания кремния на глубину лунки, определенную с использованием испытания пластичности Ольсена (Olsen) (QM-1-1823). Штриховые линии на Фиг.10 указывают диапазон глубин лунок для всех модифицированных кремнием образцов, независимо от содержания кремния. Пунктирные линии указывают интервал (±1 σ) измерений глубины лунки для листа 0,005 дюймов (0,0127 см) из предшествующего уровня техники, описанного выше. Результаты ясно показывают, что лист ниобия, модифицированного кремнием, имеет, по меньшей мере, хорошую, если не слегка лучшую, способность к вытяжке, чем лист ниобия предшествующего уровня техники. Кроме того, лист ниобия, модифицированного кремнием, поддерживает свою способность к вытяжке почти во всем оцениваемом интервале температур отжига, исключение составляет, когда лист отжигают с использованием цикла производства согласно предшествующему уровню техники. Это также совместимо с влиянием примесей на размер зерна и рекристаллизацию, как обсуждалось выше. Более слабая рекристаллизация будет снижать способность листа ниобия выдерживать более значительную деформацию. Следовательно, измеренная глубина лунки будет пониженной.

Фиг.11 показывает влияние температуры отжига и содержания кремния на твердость по Виккерсу, определенную с использованием автоматизированного прибора для определения твердости по Виккерсу. Штриховые линии на Фиг.11 указывают диапазон измерений твердости для всех модифицированных кремнием образцов, независимо от содержания кремния. Пунктирные линии указывают интервал (±1 σ) измерений твердости для листа 0,005 дюймов (0,0127 см), полученного способами предшествующего уровня техники, описанными выше. Если данные листа, отожженного при 1800°F, проигнорировать, потому что он не полностью рекристаллизовался, тогда показатели твердости для модифицированного кремнием листа попадают в верхнюю половину интервала для изделия предшествующего уровня техники. Это говорит о том, что, хотя, в среднем, модифицированный кремнием лист может быть слегка тверже, чем лист предшествующего уровня техники, он все еще находится в пределах интервала, обычно наблюдаемого для этого материала, и имеет меньшее количество вариаций.

Увеличение температуры отжига при всех содержаниях кремния не оказывает, по существу, никакого влияния на твердость по Виккерсу.

Хотя изобретение было описано подробно выше в целях иллюстрации, должно быть понятно, что такая подробность предназначена исключительно для этой цели и что могут быть сделаны изменения специалистами в данной области техники без отхода от сущности и объема изобретения, за исключением того, что может быть ограничено в соответствии с пунктами формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОЧИСТЫЙ ТАНТАЛ И СОДЕРЖАЩИЕ ЕГО ИЗДЕЛИЯ, ПОДОБНЫЕ МИШЕНЯМ ДЛЯ РАСПЫЛЕНИЯ | 1999 |

|

RU2233899C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ СУПЕРСПЛАВА НА ОСНОВЕ НИКЕЛЯ И ДЕТАЛЬ, ПОЛУЧЕННАЯ УКАЗАННЫМ СПОСОБОМ | 2010 |

|

RU2531217C2 |

| ПРОВОЛОКА КОНДЕНСАТОРНОГО СОРТА С БОЛЕЕ ВЫСОКИМИ ПРОЧНОСТЬЮ НА РАЗРЫВ И ТВЕРДОСТЬЮ | 2003 |

|

RU2308113C2 |

| ДВУХФАЗНАЯ СТАЛЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2151214C1 |

| ВЫСОКОПРОЧНАЯ ДВУХФАЗНАЯ СТАЛЬНАЯ ПЛАСТИНА С ПОВЫШЕННОЙ ЖЕСТКОСТЬЮ И ПРИГОДНОСТЬЮ К СВАРКЕ | 1995 |

|

RU2147040C1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕКСТУРИРОВАННОГО МАГНИТНОГО ЛИСТА С ВЫСОКОЙ СТЕПЕНЬЮ ОБЖАТИЯ В ХОЛОДНОМ СОСТОЯНИИ | 2012 |

|

RU2618992C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ТРУБНОЙ ЗАГОТОВКИ ИЗ СЛИТКА Nb ИЛИ Ta ДЛЯ ФОРМИРОВАНИЯ ДИФФУЗИОННОГО БАРЬЕРА В СВЕРХПРОВОДНИКАХ (ВАРИАНТЫ) | 2004 |

|

RU2285739C2 |

| МЕЛКОЗЕРНИСТАЯ, МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2004 |

|

RU2321670C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАНТАЛОВОЙ ЛЕНТЫ | 2001 |

|

RU2205248C2 |

| КОВКИЕ МЕТАЛЛИЧЕСКИЕ СПЛАВЫ И ПРОВОЛОКА ИЗ МЕТАЛЛИЧЕСКОГО СПЛАВА | 1992 |

|

RU2103408C1 |

Изобретение относится к получению полуфабриката из содержащего кремний сплава ниобия. Готовят смесь, включающую порошок ниобия и порошок кремния, и прессуют. Прессованную смесь присоединяют к электроду, содержащему ниобий, проводят вакуумно-дуговой переплав так, что смесь смешивается с расплавленным электродом, охлаждают расплавленный электрод с формированием слитка сплава, подвергают слиток термомеханической обработке и отжигу при 950-1150°С с обеспечением по меньшей мере 75% рекристаллизации. Слиток может быть получен путем получения расплава ниобия, введения в расплав от 0,1 до 100 чнм кремния и охлаждения расплава. Из полученного полуфабриката изготавливают чаши глубокой вытяжки и мишени ионного распыления. Способ позволяет получить полностью рекристаллизованный полуфабрикат ниобия с мелким и однородным размером зерна. 6 н. и 16 з.п. ф-лы, 11 ил., 1 табл.

1. Способ изготовления полуфабриката, включающего содержащий кремний сплав ниобия, причем этот способ включает:

A) формирование смеси, включающей порошок ниобия или тантала и порошок кремния, и прессование смеси с получением прессованной смеси;

B) присоединение прессованной смеси к электроду, включающему ниобий;

C) расплавление электрода и прессованной смеси в условиях вакуумно-дугового переплава так, что смесь смешивается с расплавленным электродом;

D) охлаждение расплавленного электрода с формированием слитка сплава;

Е) применение термомеханических технологических операций к слитку сплава; и

F) отжиг полуфабриката при температуре от 950 до 1150°С, причем отжиг приводит по меньшей мере к 75% рекристаллизации.

2. Способ по п.1, в котором полуфабрикат в Е) имеет мелкий и однородный размер зерна по ASTM от 5 до 9.

3. Способ по п.1, в котором кремний присутствует в А) в количестве от 0,1 до 100 млн-1 относительно полного содержания ниобия в полуфабрикат.

4. Способ по п.1, в котором стадии термомеханической обработки в Е) включают ковку слитка сплава с формированием полуфабриката.

5. Способ по п.4, в котором полуфабрикат выбран из группы, состоящей из фольги, листов, пластин, труб и стержней.

6. Способ по п.1, в котором термомеханические технологические операции в Е) включают:

I) прокатку полуфабриката до промежуточной толщины;

II) отжиг полуфабриката из I) при температуре от 950 до 1150°С в течение периода от 30 до 180 мин;

III) прокатку полуфабриката из II); и

IV) отжиг полуфабриката из III) при температуре от 950 до 1150°С в течение периода от 30 до 180 мин и затем охлаждение полуфабриката до комнатной температуры,

причем отжиг в II) и IV) приводит по меньшей мере к 75% рекристаллизации.

7. Способ по п.1, в котором полуфабрикат выбран из группы, состоящей из фольги, листов, пластин, труб и стержней.

8. Способ по любому из пп.1-4 или 6, в котором полуфабрикат изготовлен в виде фольги, листа, пластины, трубы или стержня.

9. Чаша глубокой вытяжки, полученная из полуфабриката, полученного в соответствии со способом по п.1.

10. Мишень ионного распыления, полученная из полуфабриката, полученного в соответствии со способом по п.1.

11. Способ изготовления полуфабриката, включающего содержащий кремний сплав ниобия, причем этот способ включает:

a) плавление ниобия с образованием расплава;

b) добавление от 0,1 до 100 млн-1 кремния относительно ниобия в расплав;

c) охлаждение расплава с формированием слитка сплава;

d) применение термомеханических технологических операций к слитку сплава с получением полуфабриката и отжиг полуфабриката при температуре от 950 до 1150°С.

12. Способ по п.11, в котором полуфабрикат имеет мелкий и однородный размер зерна по ASTM от 5 до 9.

13. Способ по п.11, в котором кремний присутствует в b) в количестве от 0,1 до 60 млн-1 относительно всего ниобия.

14. Способ по п.11, в котором термомеханические технологические операции в d) включают ковку слитка сплава с формированием полуфабриката.

15. Способ по п.14, в котором полуфабрикат выбран из группы, состоящей из фольги, листов, пластин, труб и стержней.

16. Способ по п.11, в котором отжиг в d) приводит по меньшей мере к 75% рекристаллизации.

17. Способ по п.11, в котором термомеханические технологические операции в d) включают

I) прокатку полуфабриката до промежуточной толщины;

II) отжиг полуфабриката из I) при температуре от 950 до 1150°С в течение периода от 30 до 180 мин;

III) прокатку полуфабриката из II); и

IV) отжиг полуфабриката из III) при температуре от 950 до 1150°С в течение периода от 30 до 180 мин и затем охлаждение полуфабриката до комнатной температуры.

18. Способ по п.17, в котором полуфабрикат выбран из группы, состоящей из фольги, листов, пластин, труб и стержней.

19. Способ по п.17, где отжиг в II) и IV) приводит по меньшей мере к 75% рекристаллизации.

20. Способ по любому из пп.11-14, 16-17 и 19, в котором полуфабрикат изготовлен в виде фольги, листа, пластины, трубы или стержня.

21. Чаша глубокой вытяжки, полученная из полуфабриката, полученного в соответствии со способом по п.1.

22. Мишень ионного распыления, полученная из полуфабриката, полученного в соответствии со способом по п.1.

| US 5846287 А, 08.12.1998 | |||

| ТАНТАЛ-КРЕМНИЕВЫЙ СПЛАВ, ИЗДЕЛИЯ, СОДЕРЖАЩИЕ ИХ, И СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ | 1999 |

|

RU2228382C2 |

| ИЗДЕЛИЕ ИЗ СПЛАВА НА ОСНОВЕ ТУГОПЛАВКОГО МЕТАЛЛА И ПРОВОЛОКА ИЗ СПЛАВА НА ОСНОВЕ ТАНТАЛА | 1992 |

|

RU2100467C1 |

| GB 759859 A, 24.10.1956 | |||

| WO 2004074530 A2, 02.09.2004 | |||

| US 3933474 A, 20.01.1976. | |||

Авторы

Даты

2011-04-20—Публикация

2005-10-26—Подача