Изобретение относится к цветной металлургии, а именно к автоматизации электролитического способа получения алюминия, и может быть использовано для оптимизации подачи глинозема в электролизер, оснащенный точечными питателями любого типа с неизменяемой массой (или объемом) дозы.

Существует ряд способов управления электролизерами, основанных на чередовании режимов недостаточного и избыточного питания ванн глиноземом при помощи точечных питателей.

Известен способ управления электролизерами для получения алюминия, заключающийся в поддержании температурного режима электролизера путем регулирования межполюсного расстояния и концентрации глинозема в заданных пределах чередованием режимов избыточного и недостаточного питания, включающий измерение напряжения на электролизере и тока серии, расчет текущего значения приведенного напряжения и скорости его изменения во времени, сравнение вычисленных значений с заданными, при этом регулирование межполюсного расстояния проводят в момент перехода от режима избыточного питания к режиму недостаточного питания при определенных условиях. Переход от режима недостаточного питания к режиму избыточного питания осуществляют при достижении скорости изменения приведенного напряжения во времени величины больше первого порогового значения скорости изменения приведенного напряжения, определенного экспериментально, а переход от режима избыточного питания к режиму недостаточного питания осуществляют при достижении скорости изменения приведенного напряжения во времени величины меньше второго порогового значения скорости изменения приведенного напряжения, определенного экспериментально (Патент РФ №2189403, МПК С 25 С 3/20, 2002).

Недостатком известного способа управления электролизерами для получения алюминия является недостоверный выбор момента перехода из режима избыточного питания в режим базового питания по величине производной приведенного напряжения. Проблема заключается в том, что по мере насыщения электролита глиноземом величина прироста напряжения (дискретного аналога первой производной) приближается к нулю и становится сопоставимой с производной от “шума” электролизера. (Подразумевается, что процесс находится на левой ветви кривой зависимости напряжения электролизера от концентрации глинозема в электролите). В результате время пребывания электролизера в режиме избыточного питания является неопределенной величиной, что может привести к появлению осадка на подине.

Наиболее близким к заявляемому способу по технической сущности и достигаемому результату является способ управления алюминиевыми электролизерами включающий измерение напряжения на электролизере и формирование циклов трехступенчатого питания, в которых происходит изменение количества загружаемого в ванну глинозема, начиная с базового (номинального) режима, к недостаточному питанию, а после этого к избыточному питанию. Время пребывания в режиме базового питания подбирается вручную. Интервал питания лежит в районе от 60 до 70 секунд, при этом средняя скорость питания составляет около 1,4 кг/мин для каждого питателя. За этим следовал период пониженного питания (1/2 нормальной скорости питания) и без контроля напряжения. Когда напряжение электролизера поднимется достаточно, компьютер выдает команду на избыточное питание электролизера (в два раза выше нормальной скорости питания). Переход из режима избыточного питания в режим базового питания происходит в момент падения напряжения электролизера и подхода напряжения к установленной точке вновь. Компьютер выдавал команду на нормальное питание с активным контролем напряжения. Цикл таким образом завершался и затем снова повторялся с периодом нормального питания (Стратегия питания по потребности (Demand feed) алюминиевых электролизеров. К.Р.Робийар и Б.Ролофс, Light Metals 1989, стр. 269-273).

Недостатком известного прототипа является то, что в нем не в полной мере учитывается возможность спонтанного изменения массы дозы АПГ в связи с изменяющимися свойствами глинозема, использованием глинозема различных поставщиков и изменениями самого питающего устройства, вследствие его эксплуатации в экстремальных условиях процесса промышленного электролиза алюминия. С одной стороны, использованная в прототипе методика чередования режимов недостаточного и избыточного питания позволяет системе устойчиво работать даже при существенных отклонениях у ставки АПГ от оптимального значения. С другой стороны, отклонение уставки АПГ от оптимального значения отрицательно влияет на качество процесса электролиза. Заниженная (для некоторой дозы) уставка АПГ приводит к массированной загрузке в режиме избыточного питания и долгому времени пребывания электролизера в режиме недостаточного питания. Значит, диапазоны периодических изменений концентрации глинозема в электролите велики, а также существует вероятность накопления осадков глинозема на подине. Завышенная уставка АПГ приводит к короткому времени пребывания в режиме недостаточного питания. В этом случае возрастает вероятность незапланированных анодных эффектов (даже в режиме избыточного питания).

Другим недостатком способа по прототипу так же, как аналога, является то, что время пребывания электролизера в режиме избыточного питания является случайной величиной, что может привести к появлению осадка на подине или, наоборот, к анодному эффекту и к уменьшению производительности электролизера.

В основу изобретения поставлена задача повышения производительности электролизера за счет уменьшения вероятности незапланированных анодных эффектов или накопления осадка глинозема на подине, что достигается путем адаптации базовой уставки АПГ к спонтанным изменениям доз глинозема, отдаваемым в электролизер точечными питателями.

Поставленная цель достигается тем, что в способе управления подачей глинозема в алюминиевый электролизер для поддержания концентрации глинозема в заданных пределах, включающем измерение напряжения электролизера и формирование циклов, состоящих из последовательности базового режима питания, режима недостаточного питания и режима избыточного питания ванны, рассчитывают псевдосопротивление Rnc и его производную по времени dRnc/dt на основе измерений напряжения электролизера и тока серии во всех режимах, при этом в режиме недостаточного питания переходят к режиму избыточного питания при превышении производной dRnc/dt заданных значений, устанавливают периоды автоматизированной подачи глинозема АПГ в режимах недостаточного и избыточного питания пропорционально уставке АПГ и перемещают анодную раму только в режиме базового питания, при этом уставку АПГ регулируют в зависимости от продолжительности пребывания электролизера в режиме недостаточного питания: в случае превышения продолжительности недостаточного питания по сравнению с заданным значением уставку АПГ увеличивают и наоборот; при этом продолжительность режима избыточного питания устанавливают постоянной.

Сопоставительный анализ признаков заявляемого решения и признаков аналога и прототипа свидетельствует о соответствии решения критерию “новизна”.

Предлагаемый способ управления подачей глинозема в алюминиевый электролизер по сравнению с прототипом является более оперативным и надежным в работе и позволяет повысить производительность электролизера за счет существенных отличительных признаков.

Уставку АПГ в способе функционально увязали со временем пребывания электролизера в режиме недостаточного питания, т.к. время в режиме недостаточного питания зависит от степени насыщенности электролизера глиноземом, а само насыщение при прочих равных условиях зависит от массы дозы глинозема. Чем больше время пребывания в режиме недостаточного питания, тем больше устанавливается уставка АПГ и наоборот. Поскольку периоды АПГ в режиме избыточного питания и в режиме недостаточного питания связаны через соответствующие коэффициенты с уставкой АПГ, изменение уставки АПГ приведет к изменению периодов АПГ всех трех режимов, а соответственно, к изменению интенсивности питания.

Время пребывания в режиме избыточного питания принимаем равным постоянной величине. Однако это не означает, что суммарное количество глинозема, поступающее в течение режима избыточного питания, всегда будет одинаковым. Интенсивность подач и общая масса отданного в ванну глинозема в каждом из трех режимов зависит от базовой уставки АПГ, величина которой автоматически подбирается, как указано выше, исходя из времени пребывания электролизера в режиме недостаточного питания. Следовательно, чем выше уставка АПГ, тем реже будут подаваться дозы в режиме избыточного питания. В свою очередь масса глинозема, поступившего в режимах избыточного и базового питания, влияет на начальную концентрацию в режиме недостаточного питания и отражается на времени пребывания электролизера в этом режиме.

На ситуацию, конечно, влияют и эмпирические коэффициенты, увязывающие соотношение периодов АПГ в режимах избыточного и недостаточного питания с уставкой АПГ. Предполагаем, что они неизменны (как в прототипе, так и в предложенном способе).

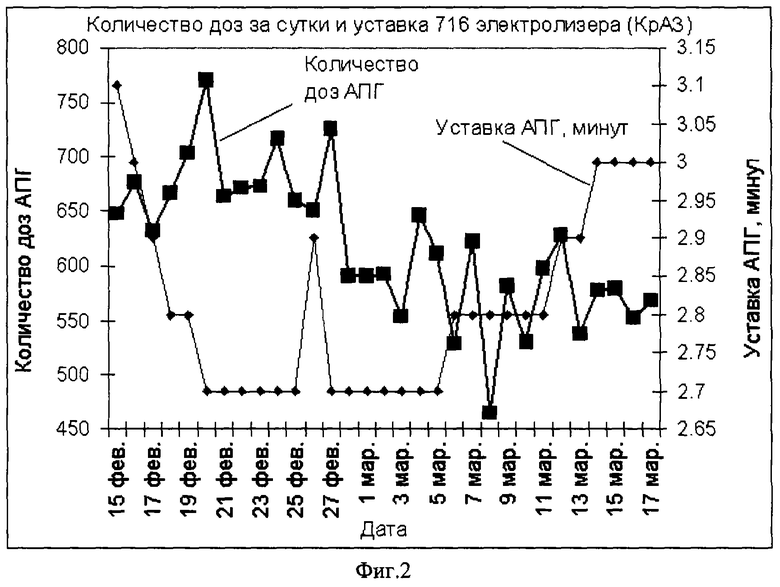

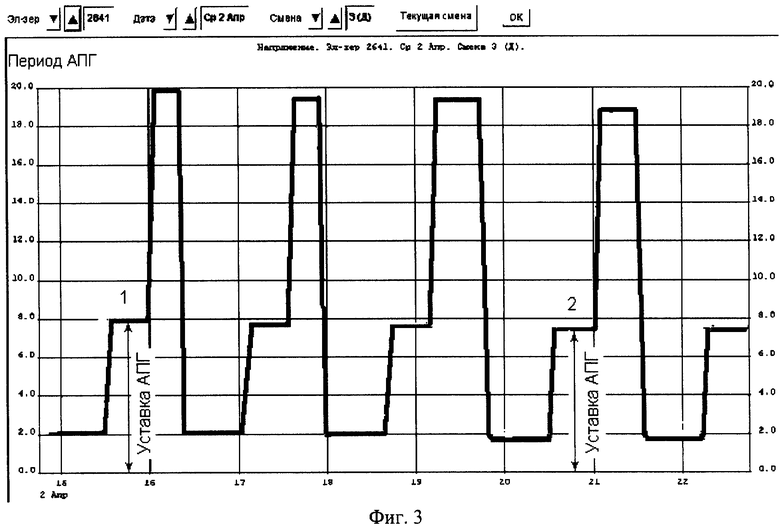

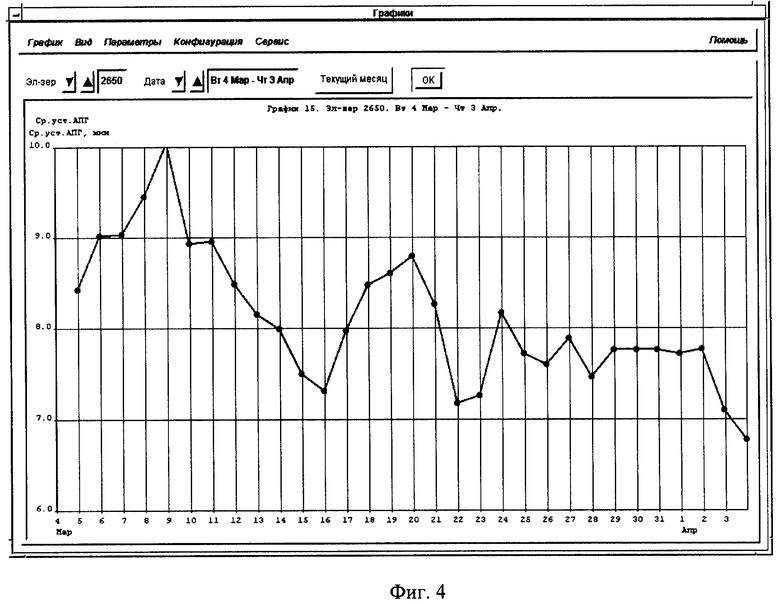

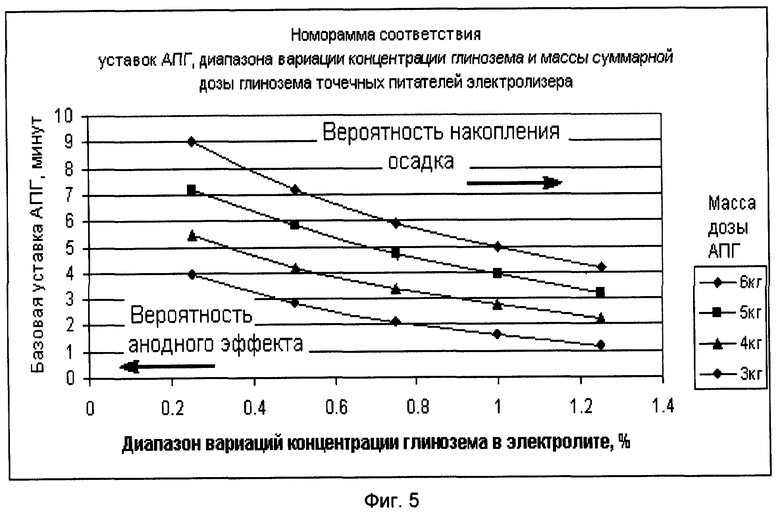

Заявляемый способ поясняется иллюстрациями, где на фиг.1 и 2 показана диаграмма среднесуточного количества доз АПГ на разных ваннах, на фиг.3 - диаграмма работы АПГ по предлагаемому способу, на фиг.4 - динамика изменения уставки АПГ за месяц по предлагаемому способу, на фиг.5 - номограмма на основе расчетов по модели растворения глинозема в электролизерах, оснащенных точечными питателями.

Пример 1. Приведем некоторые общепринятые понятия:

- доза АПГ суммарная масса глинозема, отдаваемая в электролизер при однократной подаче глинозема со всех точечных питателей данного электролизера;

- номинальная доза АПГ - это величина, равная произведению количества точечных питателей на паспортное значение массы глинозема, выдаваемой одним точечным питателем (доза АПГ не всегда совпадает с номинальной дозой АПГ);

- период АПГ - интервал времени между подачей доз АПГ в электролизер в данном режиме;

- частота подачи доз АПГ- величина, обратная периоду АПГ;

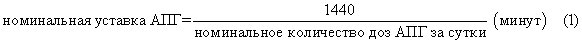

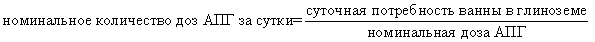

- номинальная уставка АПГ - величина, полученная при вычислении по выражению (1):

где 1440 - количество минут в сутках,

- уставка АПГ - период АПГ в базовом режиме, задаваемый в контроллере системы управления АПГ.

Независимо от используемой системы управления точечным дозатором о величине дозы АПГ, единовременно поступающей в электролизер (со всех установленных дозаторов), можно судить по среднесуточному количеству доз и известной производительности электролизера. Опыт показывает, что доза АПГ различна как для разных электролизеров одной конструкции, оснащенных одинаковыми точечными дозаторами (фиг.1), так и для одного и того же электролизера в разные периоды времени (фиг.2).

Как видно из диаграмм на фиг.1 и 2, среднесуточное количество доз на разных ваннах может отличаться более чем в 1.5 раза. Соответственно, таким же будет диапазон вариаций массы одной дозы. На фиг.3 показана диаграмма работы точечных дозаторов одного из электролизеров С-120 корпуса №26 КрА3а, в соответствии с предложенным способом. Уставка АПГ в точке 1 выше, чем в точке 2 вследствие того, что продолжительность времени пребывания электролизера в режиме недостаточного питания в следующих циклах была ниже заданной (в данном случае заданное время пребывания электролизера в режиме недостаточного питания равно 68.8 минутам). Заданное время пребывания в режиме недостаточного питания, как и время пребывания электролизера в режиме избыточного питания определено по методике, показанной в примере 2.

На фиг.4 показана динамика изменения уставки АПГ за месяц на ванне №50 корпуса №26 КрА3а. Корректировка (или адаптация) уставки АПГ произведена автоматически системой управления на основе описанного способа. С помощью номограммы (фиг.5) можно оценить, в какой из рабочих зон находится система. Условно весь рабочий диапазон можно разбить на зоны:

1. зона с большой вероятностью накопления осадка,

2. зона нормальной работы,

3. оптимальная зона,

4. зона с большой вероятностью анодного эффекта.

Нахождение системы в той или иной зоне определяется соотношением дозы АПГ, уставки АПГ и диапазона изменений концентрации глинозема. Если уставка АПГ подобрана таким образом, что нет осадков или анодных эффектов, то можно считать, что система находится в зоне нормальной работы. В случае меняющейся дозы АПГ для формирования режима с желаемым интервалом изменения концентрации глинозема, нужно подбирать соответствующие уставки АПГ. Соотношение параметров, соответствующее оптимальному режиму, зависит от условий протекания процесса электролиза. При использовании глинозема высокого качества и с неизменными свойствами можно подобрать такую уставку АПГ, при которой система будет обеспечивать малые колебания заданной концентрации глинозема. В случае использования разнотипных глиноземов и низкой точности дозирования точечными питателями рекомендуется уставка АПГ, обеспечивающая больший диапазон изменения концентрации глинозема.

В предлагаемом способе, в случаях спонтанных изменений доз АПГ, система управления автоматически выбирает более благоприятный режим путем подстройки уставки АПГ. Способ использован в АСУТП процесса электролиза алюминия в 4 корпусах КрА3а и 9 корпусах СА3а.

Пример 2. Расчет интервала времени пребывания электролизера в режиме избыточного питания.

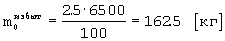

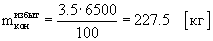

Расчет базовых констант режимов системы управления точечными питателями для электролизера КрА3а С120 на 125 кА при массе электролита 6500 кг.

Пусть электролизер работает с выходом по току 93%. Тогда суточная производительность электролизера

Р=0.93*0.3354*125*24=935.8 [кг]

Для производства такого количества алюминия требуется глинозема:

М=1.89·935.8=1768.7 [кг]

На электролизере установлено 3 точечных дозатора, каждый из которых имеет плановую дозу 1.5 кг. Плановая Доза АПГ=3·1.5=4.5 [кг].

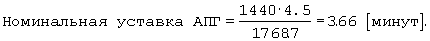

Учитывая, что в сутках 1440 минут, Номинальная уставка АПГ равна:

Учитывая, однако, что фактическая Доза АПГ может отличаться от плановой, были определены среднестатистические Доза АПГ и Уставка АПГ:

Доза АПГ=5.5 6 [кг].

Уставка АПГ=7.8 [ минут].

Завышенные по сравнению с расчетными значения дозы АПГ и уставки АПГ могут быть объяснены попаданием глинозема в электролизер помимо дозаторов (например, при замене анодов и т.д.), а также отклонением характеристик самих дозаторов.

Момент выхода из режима недостаточного питания по наблюдению за изменением кривой псевдосопротивления выбран таким образом, что переход в режим избыточного питания происходит при концентрации глинозема %Аl2O3=2.5%.

В соответствии со специфическими условиями КрА3а, где приходится использовать глиноземы различных типов, принято решение поддерживать концентрацию глинозема на электролизерах с точечными питателями в пределах 2.5%-3.5%.

Расчет времени пребывания электролизера в режиме избыточного питания.

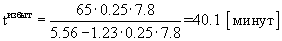

Данный расчет выполнен исходя из предположения, что концентрация глинозема в режиме избыточного питания должна повышаться с 2.5% до 3.5%.

Пусть tизбыт - время пребывания электролизера в режиме избыточного питания в минутах.

За время tизбыт на производство алюминия будет потрачено глинозема:

m= tизбыт·M/1440=tизбыт ·1768.7/1440=1.23·tизбыт [кг]

В начальный период режима избыточного питания в электролите находится глинозема:

В конечный момент режима избыточного питания в электролите находится глинозема:

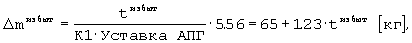

С учетом потребления в электролизер должно быть введено глинозема:

Δmизбыт=227.5-162.5+1.23·tизбыт=65+1.23·tизбыт [кг]

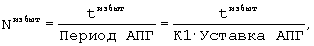

Для этого необходимо загрузить доз АПГ:

что соответствует загруженной массе глинозема

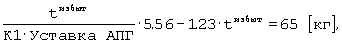

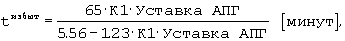

где K1 - коэффициент, связывающий Период АПГ в режиме избыточного питания с Уставной АПГ, 5.56 кг - среднестатистическая Доза АПГ. Из последнего выражения находим соотношение:

откуда

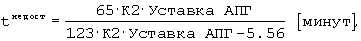

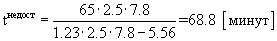

Расчет желаемого времени пребывания в режиме недостаточного питания. После режима избыточного питания электролизер переходит в режим базового питания. Поскольку правильно подобранная уставка АПГ обеспечивает динамический баланс “ПРИХОДА” и “РАСХОДА” глинозема, достигнутая концентрация 3.5% сохраняется в течение всего периода времени пребывания в режиме базового питания. Для расчета эталонного (желаемого) времени пребывания электролизера в режиме недостаточного питания используем процедуру, аналогичную той, что описана выше.

где К2 - коэффициент, связывающий Период АПГ в режиме недостаточного питания с Уставной АПГ,

Рассчитанное таким способом время является эталонным и используется в качестве заданного. Отклонение времени недостаточного питания от заданного времени происходит в основном вследствие спонтанных изменений дозы АПГ, что приводит к смещению рабочей зоны в ту или иную сторону от оптимального режима (см. номограмму на фиг.5). Система управления, работающая в соответствии с предложенным способом, корректирует Уставку АПГ так, что это в конечном итоге приводит к изменению времени пребывания электролизера в режиме недостаточного питания. Корректировка (или адаптация) уставки осуществляется постепенно, т.к. время пребывания в режиме недостаточного питания может зависеть от случайных и несистематических вмешательств в работу электролизера. Следует отметить, что изменение заданного времени недостаточного питания от расчетной величины 68.8 мин оставляет систему работоспособной и лишь приводит к изменению средней концентрации глинозема в электролите.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ГЛИНОЗЕМА В ЭЛЕКТРОЛИЗЕР ПРИ ПОЛУЧЕНИИ АЛЮМИНИЯ | 2014 |

|

RU2596560C1 |

| СПОСОБ УПРАВЛЕНИЯ АЛЮМИНИЕВЫМ ЭЛЕКТРОЛИЗЕРОМ ПРИ ИЗМЕНЕНИИ СКОРОСТИ РАСТВОРЕНИЯ ГЛИНОЗЕМА | 2004 |

|

RU2255149C1 |

| СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ГЛИНОЗЕМА В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР | 2023 |

|

RU2813922C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ В АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ С ОБОЖЖЕННЫМИ АНОДАМИ | 2005 |

|

RU2303658C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОЛИЗЕРАМИ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2189403C2 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ В АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ | 1997 |

|

RU2113552C1 |

| СПОСОБ УПРАВЛЕНИЯ АЛЮМИНИЕВЫМ ЭЛЕКТРОЛИЗЕРОМ | 1996 |

|

RU2106435C1 |

| Способ автоматического регулирования алюминиевого электролизера | 1990 |

|

SU1724713A1 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЯ В ЭЛЕКТРОЛИЗЕРЕ | 2009 |

|

RU2496923C2 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ В АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ | 2001 |

|

RU2204629C1 |

Изобретение относится к цветной металлургии и может быть использовано для оптимизации подачи глинозема в электролизер. При управлении подачей глинозема в алюминиевый электролизер для поддержания концентрации глинозема в заданных пределах измеряют напряжение электролизера. Формируют циклы, состоящие из последовательности базового режима питания, режима недостаточного питания и режима избыточного питания ванны. Рассчитывают псевдосопротивление Rnc и его производную по времени dRnc/dt на основе измерений напряжения электролизера и тока серии во всех режимах. В режиме недостаточного питания переходят к режиму избыточного питания при превышении производной dRnc/dt заданных значений. Устанавливают периоды автоматизированной подачи глинозема АПГ в режимах недостаточного и избыточного питания пропорционально уставке АПГ. Перемещают анодную раму только в режиме базового питания. Уставку АПГ регулируют в зависимости от продолжительности пребывания электролизера в режиме недостаточного питания. В случае превышения продолжительности недостаточного питания по сравнению с заданным значением уставку АПГ увеличивают и наоборот. Продолжительность режима избыточного питания устанавливают постоянной. Изобретение позволяет повысить производительность электролизера. 5 ил.

Способ управления подачей глинозема в алюминиевый электролизер для поддержания концентрации глинозема в заданных пределах, включающий измерение напряжения электролизера и формирование циклов, состоящих из последовательности базового режима питания, режима недостаточного питания и режима избыточного питания ванны, отличающийся тем, что рассчитывают псевдосопротивление Rnс и его производную по времени dRnc/dt на основе измерений напряжения электролизера и тока серии во всех режимах, при этом в режиме недостаточного питания переходят к режиму избыточного питания при превышении производной dRnc/dt заданных значений, устанавливают периоды автоматизированной подачи глинозема АПГ в режимах недостаточного и избыточного питания пропорционально уставке АПГ, и перемещают анодную раму только в режиме базового питания, при этом уставку АПГ регулируют в зависимости от продолжительности пребывания электролизера в режиме недостаточного питания, в случае превышения продолжительности недостаточного питания по сравнению с заданным значением уставку АПГ увеличивают, и наоборот, а продолжительность режима избыточного питания устанавливают постоянной.

| K.R.ROBILLIARD, B.ROLOFS | |||

| A demand feed strategy for aluminium electrolysis sells, Light Metals, 1989, с.269-273 | |||

| Способ управления серией алюминиевых электролизеров | 1989 |

|

SU1654381A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ В АЛЮМИНИЕВОМ ЭЛЕКТРОЛИЗЕРЕ | 1997 |

|

RU2113552C1 |

| US 4431491 А, 14.02.1984 | |||

| US 4126525 А, 21.11.1978. | |||

Авторы

Даты

2004-08-10—Публикация

2003-04-29—Подача