Предлагаемый амортизатор относится к устройствам виброзащитной техники и предназначен для защиты от вибрации различных объектов, в частности, может использоваться в сиденьях дорожных и сельскохозяйственных машин для защиты человека-оператора от широкополосного случайного кинематического возмущения.

Известен амортизатор [1], содержащий два основания, первое из которых предназначено для соединения с объектом, а второе - с источником колебаний, несущий упругий элемент, закрепляемый между основаниями, блок управления, первый датчик скорости, установленный на первом основании и подключенный к первому входу блока управления, управляемый затвор с электроклапаном и опорную шайбу, причем управляемый затвор выполнен в виде гидравлического цилиндра с поршнем и штоком, над- и подпоршневые полости гидравлического цилиндра соединены каналом, а электроклапан встроен в канал и электрически связан с выходом блока управления.

Переключение жесткости несущего упругого элемента не позволяет обеспечить оптимального закона изменения восстанавливающей силы во времени. Это связано с тем, что в момент переключения жесткости восстанавливающая сила несущего упругого элемента не изменяется ступенчато. Кроме того, в момент открытия электроклапана деформации заблокированной и рабочей части несущего упругого элемента различны и поэтому в процессе выравнивания деформаций возникают собственные затухающие колебания несущего упругого элемента и штока, которые непосредственно передаются на объект виброзащиты.

Наиболее близким к предлагаемому амортизатору по технической сущности и достигаемому результату является амортизатор [2], содержащий два основания, первое из которых предназначено для соединения с объектом, а второе с источником колебаний, несущий упругий элемент, закрепляемый между основаниями, блок управления, первый датчик скорости, установленный на первом основании и подключенный к первому входу блока управления, второй датчик скорости, установленный на втором основании и подключенный ко второму входу блока управления, управляемый затвор с электроклапаном, опорную шайбу и первую цилиндрическую пружину, причем управляемый затвор выполнен в виде гидравлического цилиндра с поршнем и штоком, над- и подпоршневые полости гидравлического цилиндра соединены каналом, электроклапан встроен в канал и электрически связан с выходом блока управления, опорная шайба жестко закреплена на штоке, а гидравлический цилиндр установлен на первом основании.

Недостатком такого амортизатора является то, что в момент включения в работу цилиндрической пружины ее потенциальная энергия деформации равна нулю. Как следствие, скачкообразное изменение жесткости при включении в работу цилиндрической пружины не обеспечивает соответствующего скачкообразного изменения восстанавливающей силы, что существенно снижает эффективность виброзащиты.

Задача, на решение которой направлено изобретение, состоит в повышении эффективности работы амортизатора за счет обеспечения ступенчатого (скачкообразного) изменения восстанавливающей силы.

Для этого амортизатор, содержащий два основания, первое из которых предназначено для соединения с объектом, а второе с источником колебаний, несущий упругий элемент, закрепляемый между основаниями, блок управления, первый датчик скорости, установленный на первом основании и подключенный к первому входу блока управления, второй датчик скорости, установленный на втором основании и подключенный ко второму входу блока управления, управляемый затвор с электроклапаном, опорную шайбу и первую цилиндрическую пружину, причем управляемый затвор выполнен в виде гидравлического цилиндра с поршнем и штоком, над- и подпоршневые полости гидравлического цилиндра соединены каналом, электроклапан встроен в канал и электрически связан с выходом блока управления, опорная шайба жестко закреплена на штоке, а гидравлический цилиндр установлен на первом основании, дополнительно снабжен закрепленной на втором основании обоймой и второй цилиндрической пружиной, обойма выполнена в виде прямоугольной рамы с перегородкой, в перегородке, в верхней и нижней полках обоймы, выполнены соосные отверстия, шток пропущен через цилиндрические пружины и эти отверстия, опорная шайба закреплена в средней части штока, первая цилиндрическая пружина расположена под опорной шайбой между нижней полкой и перегородкой обоймы, а вторая цилиндрическая пружина расположена над опорной шайбой между верхней полкой и перегородкой обоймы.

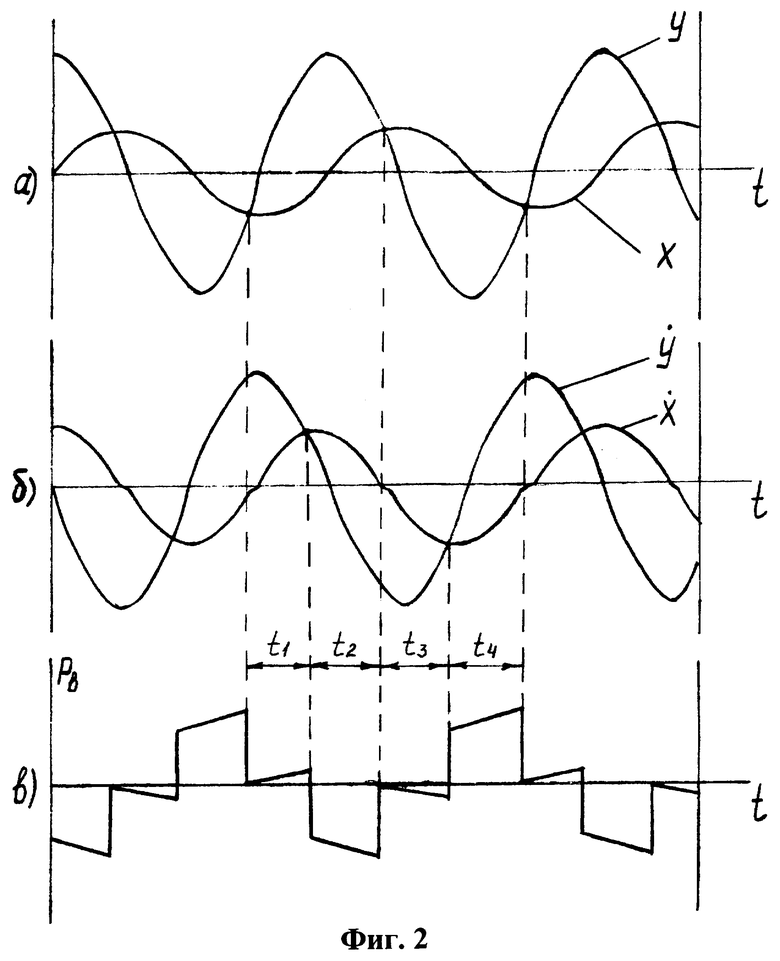

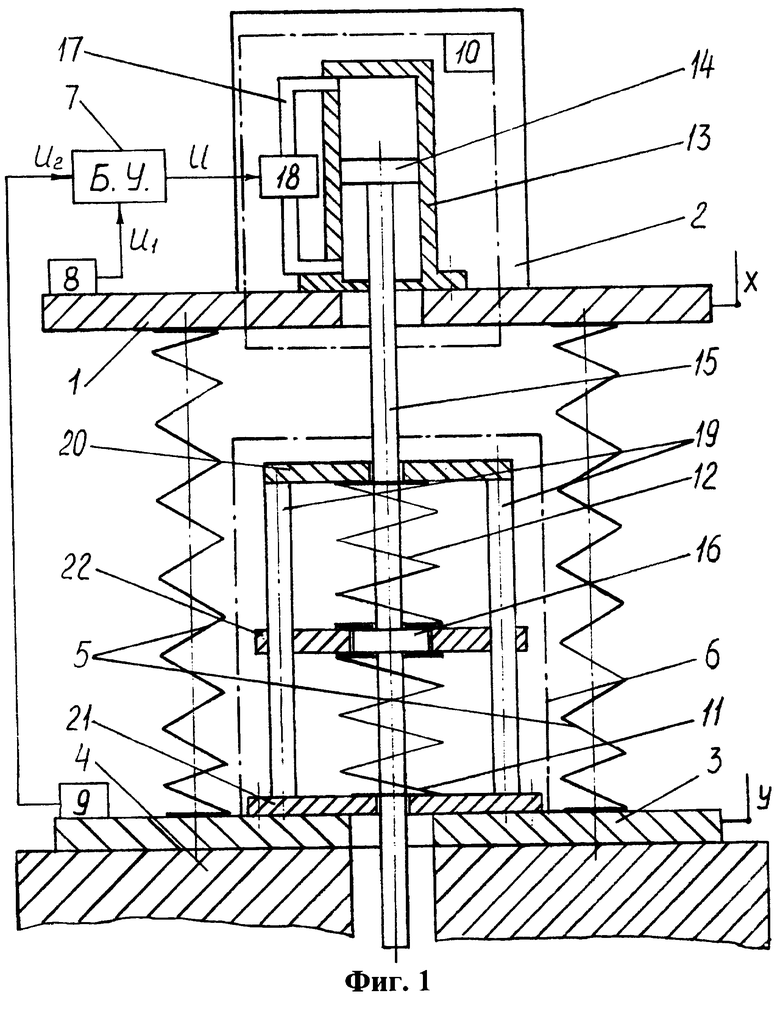

На фиг.1 изображен общий вид амортизатора; на фиг.2 - осциллограммы смещений (а), скоростей объекта и источника колебаний (б), а также график восстанавливающей силы (в).

Амортизатор содержит первое основание 1, предназначенное для связи с объектом 2, второе основание 3, предназначенное для связи с источником колебаний 4, несущий упругий элемент 5, закрепленный между первым и вторым основаниями 1, 3, обойму 6, установленную на втором основании 3, блок управления 7, первый датчик скорости 8, установленный на первом основании 1 и подключенный к первому входу блока управления 7, второй датчик скорости 9, установленный на втором основании 3 и подключенный ко второму входу блока управления 7, размещенный на первом основании 1 управляемый затвор 10 и две соосно расположенные в обойме 6 цилиндрические пружины 11, 12.

Управляемый затвор 10 в гидравлическом исполнении, включает цилиндр 13, поршень 14 с выходным штоком 15, закрепленную в средней части штока 15 опорную шайбу 16, канал 17, соединяющий над- и подпоршневую полость цилиндра 13, и электроклапан 18, встроенный в канал 17 и электрически связанный с выходом блока управления 7.

Обойма 6 выполнена в виде двух стоек 19, закрепленных на втором основании 3, двух полок 20, 21 и перегородки 22 с соосными отверстиями.

Цилиндрическая пружина 11 установлена с предварительным натягом между нижней полкой 20 и перегородкой 22 (под опорной шайбой 16), а цилиндрическая пружина 12 установлена с предварительным натягом между верхней полкой 21 и перегородкой 22 (над опорной шайбой 16).

Шток 15 пропущен через цилиндрические пружины 11, 12 и соосные отверстия в полках 20, 21 и перегородке 22.

Амортизатор работает следующим образом.

В процессе кинематического возмущения, исходящего от источника колебаний 4, первое и второе основания 1 и 3 взаимно перемещаются. Восстанавливающая сила, действующая на первое основание 1, формируется несущим упругим элементом 5 и цилиндрическими пружинами сжатия 11, 12. Скорости первого и второго оснований 1 и 3 отслеживаются датчиками скорости 8 и 9, которые генерируют пропорциональные соответствующим скоростям электрические сигналы U1 и U2.

Сигнал U1 подается на первый вход блока управления 7, а сигнал U2 - на второй вход блока управления 7.

Блок управления 7 сравнивает по величине и знаку сигналы U1, U2 и формирует управляющий сигнал

который подается на электроклапан 18.

Если управляющий сигнал U=U0, то электроклапан 18 срабатывает и открывает канал 17 управляемого затвора 10. Поршень 14 со штоком 15 под действием восстанавливающей силы цилиндрических пружин 11 и 12 свободно перемещается относительно первого и второго оснований 1 и 3, поскольку рабочая жидкость не препятствует перемещению поршня 14 и свободно перетекает по каналу 17 из одной полости гидроцилиндра 13 в другую. В результате этого цилиндрические пружины 11 и 12 выключены из работы и восстанавливающая сила амортизатора Рв формируется только несущим упругим элементом 5.

Если управляющий сигнал U=0, то электроклапан 18 обесточивается и перекрывает канал 17 управляемого затвора 10. Рабочая жидкость не перетекает по каналу 17 из одной полости гидроцилиндра 13 в другую и, как следствие, положение поршня 14 и штока 15 фиксируется относительно первого основания 1. В результате, когда относительная скорость ( -

- )<0, то дополнительно включается в работу цилиндрическая пружина 11. Восстанавливающая сила амортизатора Рв формируется несущим упругим элементом 5 и цилиндрической пружиной 11. Аналогично, когда относительная скорость (

)<0, то дополнительно включается в работу цилиндрическая пружина 11. Восстанавливающая сила амортизатора Рв формируется несущим упругим элементом 5 и цилиндрической пружиной 11. Аналогично, когда относительная скорость ( -

- )>0, то дополнительно включается в работу цилиндрическая пружина 12. Восстанавливающая сила амортизатора Рв формируется несущим упругим элементом 5 и цилиндрической пружиной 12. Поскольку цилиндрические пружины 11 и 12 предварительно поджаты, то в момент их включения в работу восстанавливающая сила амортизатора Рв изменяется ступенчато (скачком).

)>0, то дополнительно включается в работу цилиндрическая пружина 12. Восстанавливающая сила амортизатора Рв формируется несущим упругим элементом 5 и цилиндрической пружиной 12. Поскольку цилиндрические пружины 11 и 12 предварительно поджаты, то в момент их включения в работу восстанавливающая сила амортизатора Рв изменяется ступенчато (скачком).

В процессе работы амортизатора в пределах, показанных на фиг.2 интервалов t1, t2, t3, t4, выделяются четыре периодически повторяющихся априорных ситуации.

Первая априорная ситуация:  ·(

·( -

- )<0, причем

)<0, причем  >0, a

>0, a  -

- <0. Управляющий сигнал U = U0. Цилиндрические пружины 11 и 12 выключены из работы. При этом жесткость амортизатора минимальна. В результате скорость первого основания 1, а следовательно, и скорость объекта 2 увеличиваются только за счет действия восстанавливающей силы несущего упругого элемента 5.

<0. Управляющий сигнал U = U0. Цилиндрические пружины 11 и 12 выключены из работы. При этом жесткость амортизатора минимальна. В результате скорость первого основания 1, а следовательно, и скорость объекта 2 увеличиваются только за счет действия восстанавливающей силы несущего упругого элемента 5.

Вторая априорная ситуация:  ·(

·( -

- )>0, причем

)>0, причем  >0, а

>0, а  -

- >0. Управляющий сигнал U=0. Цилиндрическая пружина 12 включается в работу. При этом жесткость амортизатора максимальна, а суммарная восстанавливающая сила Рв изменяется ступенчато (скачком) и направлена против движения первого основания 1 (

>0. Управляющий сигнал U=0. Цилиндрическая пружина 12 включается в работу. При этом жесткость амортизатора максимальна, а суммарная восстанавливающая сила Рв изменяется ступенчато (скачком) и направлена против движения первого основания 1 ( >0 - объект движется вверх, Рв<0 - восстанавливающая сила направлена вниз). В результате скорость первого основания 1, а следовательно, и скорость объекта 2 уменьшаются.

>0 - объект движется вверх, Рв<0 - восстанавливающая сила направлена вниз). В результате скорость первого основания 1, а следовательно, и скорость объекта 2 уменьшаются.

Третья априорная ситуация:  -(

-( -

- )<0, причем

)<0, причем  <0, a

<0, a  -

- >0. Управляющий сигнал U=U0. Цилиндрические пружины 11 и 12 выключены из работы. При этом жесткость амортизатора минимальна. В результате скорость первого основания 1, а следовательно, и скорость объекта 2 увеличиваются только за счет действия восстанавливающей силы несущего упругого элемента 5.

>0. Управляющий сигнал U=U0. Цилиндрические пружины 11 и 12 выключены из работы. При этом жесткость амортизатора минимальна. В результате скорость первого основания 1, а следовательно, и скорость объекта 2 увеличиваются только за счет действия восстанавливающей силы несущего упругого элемента 5.

Четвертая априорная ситуация:  ·[

·[ -

- )>0, причем

)>0, причем  <0, а

<0, а  -

- <0. Управляющий сигнал U=0. Цилиндрическая пружина 11 включается в работу. При этом жесткость амортизатора максимальна, а суммарная восстанавливающая сила Рв изменяется ступенчато (скачком) и направлена против движения первого основания 1 (

<0. Управляющий сигнал U=0. Цилиндрическая пружина 11 включается в работу. При этом жесткость амортизатора максимальна, а суммарная восстанавливающая сила Рв изменяется ступенчато (скачком) и направлена против движения первого основания 1 ( <0 - объект движется вниз, Рв>0 - восстанавливающая сила направлена вверх). В результате скорость первого основания 1, а следовательно, и скорость объекта 2 уменьшаются.

<0 - объект движется вниз, Рв>0 - восстанавливающая сила направлена вверх). В результате скорость первого основания 1, а следовательно, и скорость объекта 2 уменьшаются.

Снабжение амортизатора обоймой 6 и второй цилиндрической пружиной 12 позволяет реализовать оптимальный процесс ступенчатого (скачкообразного) изменения восстанавливающей силы амортизатора. При реализуемом алгоритме включений в работу цилиндрических пружин 11 и 12 суммарная восстанавливающая сила изменяется ступенчато (скачком) и на интервалах включения всегда направлена против движения объекта 2.

Это существенно повышает эффективность работы амортизатора.

Источники информации

1. Авторское свидетельство СССР SU №771380, F 16 F 9/06, бюл. №38, 1980.

2. Патент на изобретение РФ RU №2184891, F 16 F 9/06, бюл. №2, 2001 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| АМОРТИЗАТОР | 2000 |

|

RU2184891C2 |

| АМОРТИЗАТОР ПРЕРЫВИСТОГО ДЕЙСТВИЯ | 1999 |

|

RU2150622C1 |

| ДИНАМИЧЕСКИЙ ГАСИТЕЛЬ | 2008 |

|

RU2374520C1 |

| Способ защиты объектов от вибраций | 1986 |

|

SU1427108A1 |

| ВИБРОИЗОЛЯТОР | 2008 |

|

RU2382254C1 |

| Амортизатор | 1985 |

|

SU1320560A1 |

| СПОСОБ ГАШЕНИЯ МЕХАНИЧЕСКИХ КОЛЕБАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2412388C2 |

| Гидравлический амортизатор | 1985 |

|

SU1310543A1 |

| ЛОЖЕМЕНТНАЯ ОПОРА ДЛЯ ТРАНСПОРТИРОВКИ ДЛИННОМЕРНЫХ НЕЖЕСТКИХ И НЕВИБРОСТОЙКИХ ГРУЗОВ | 2005 |

|

RU2353850C2 |

| АМОРТИЗАТОР | 2003 |

|

RU2247881C1 |

Изобретение относится к устройствам виброзащитной техники и может использоваться в транспортном машиностроении для защиты человека-оператора от широкополосного случайного кинематического возмущения. Основными элементами конструкции амортизатора являются: первое основание, второе основание, несущий упругий элемент, закрепленный между первым и вторым основаниями, обойма, установленная на втором основании, блок управления, первый датчик скорости, установленный на первом основании и подключенный к первому входу блока управления, второй датчик скорости, установленный на втором основании и подключенный ко второму входу блока управления, и размещенный на первом основании управляемый затвор, который выполнен в виде гидравлического цилиндра с поршнем и выходным штоком, причем в средней части штока закреплена опорная шайба, шток пропущен через цилиндрические пружины и соосные отверстия в полках и перегородке обоймы, над- и подпоршневые полости гидравлического цилиндра соединены каналом, а электроклапан встроен в канал и электрически связан с выходом блока управления. Технический результат - реализация оптимального процесса ступенчатого (скачкообразного) изменения восстанавливающей силы, существенное повышение эффективности работы амортизатора. 2 ил.

Амортизатор, содержащий два основания, первое из которых предназначено для соединения с объектом, а второе - с источником колебаний, несущий упругий элемент, закрепляемый между основаниями, блок управления, первый датчик скорости, установленный на первом основании и подключенный к первому входу блока управления, второй датчик скорости, установленный на втором основании и подключенный ко второму входу блока управления, управляемый затвор с электроклапаном, опорную шайбу и первую цилиндрическую пружину, причем управляемый затвор выполнен в виде гидравлического цилиндра с поршнем и штоком, над- и подпоршневые полости гидравлического цилиндра соединены каналом, электроклапан встроен в канал и электрически связан с выходом блока управления, опорная шайба жестко закреплена на штоке, а гидравлический цилиндр установлен на первом основании, отличающийся тем, что он дополнительно снабжен закрепленной на втором основании обоймой и второй цилиндрической пружиной, обойма выполнена в виде прямоугольной рамы с перегородкой, в перегородке, в верхней и нижней полках обоймы выполнены соосные отверстия, шток пропущен через цилиндрические пружины и эти отверстия, опорная шайба закреплена в средней части штока, первая цилиндрическая пружина расположена под опорной шайбой между нижней полкой и перегородкой обоймы, а вторая цилиндрическая пружина расположена над опорной шайбой между верхней полкой и перегородкой обоймы.

| АМОРТИЗАТОР | 2000 |

|

RU2184891C2 |

| Амортизатор | 1978 |

|

SU771380A1 |

| RU 2060417 C1, 20.05.1996 | |||

| US 4101102, 18.07.1978 | |||

| ГИБКИЙ ТОКОПОДВОД для ЭЛЕКТРОПОГРУЗЧШ^ | 0 |

|

SU362716A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

2004-08-10—Публикация

2002-11-22—Подача