Изобретение относится к области судостроения и предназначено для использования при создании технических средств для освоения морского шельфа, преимущественно для определения массы модуля верхнего строения морской стационарной платформы, который необходимо доставить к месту монтажа на опорную часть в море.

Конструктивно морские стационарные платформы (МСП) состоят из двух основных частей: опорной части и монтируемого на нее верхнего строения. Верхнее строение, в свою очередь, может создаваться как цельная конструкция, так и конструкция, собираемая из отдельных (обычно крупногабаритных) сборочно-монтажных единиц (модулей). Последний вариант применяется в большинстве случаев, поэтому далее речь идет о модулях верхних строений.

При проектировании и строительстве морской стационарной платформы в обязательном порядке возникает необходимость в получении и использовании информации о массе и центре массы модулей верхнего строения платформы. Данная информация является основой как для определения нагрузок, действующих на опорную часть платформы, и соответственно определения основных прочностных характеристик опорной части, так и для определения технологии строительства и монтажа модулей верхнего строения на опорную часть, в частности, например, для выбора необходимых для монтажа грузоподъемных средств.

Известен способ определения массы крупногабаритного груза, преимущественно модуля верхнего строения морской стационарной платформы расчетным путем, посредством суммирования масс всех отдельных элементов конструкций, устройств, систем и механизмов, составляющих модуль (см., например, РД 5.0216-76 "Учет и контроль нагрузки масс надводных кораблей и судов", с. 3). Строительство морских стационарных платформ в мире ведется, как правило, предприятиями судостроительной отрасли и с использованием судостроительной нормативной базы.

Учитывая возможные погрешности расчетного способа определения массы и центра массы проектируемого объекта, допуская возможность уточнения и корректировки проектных решений на стадии его строительства, данный нормативный документ требует увеличения расчетного значения массы путем ввода в состав суммируемых элементов так называемого запаса водоизмещения (запаса массы), величина которого определяется в зависимости от этапа проектирования, наличия прототипов, величины объекта.

Полученные таким путем значения массы и центра массы модулей верхнего строения в принципе могут более не уточняться и использоваться на всех дальнейших этапах строительства МСП. Недостатком такого подхода являются, как правило, излишние запасы по несущей способности опорной части МСП и соответственно ее завышенная материалоемкость, использование транспортных и грузоподъемных средств с избыточной грузоподъемностью и, в конечном итоге, завышенные сверх минимально необходимых затраты на строительство МСП.

Но в случае, если производимые в ходе строительства изменения конструкций, замены оборудования, не учитываются должным образом, не исключен вариант, когда фактическая масса модулей верхнего строения превысит расчетную. Тогда вместо создания запаса по несущей способности опорной части МСП будет получено превышение фактических нагрузок над расчетными, которое в худшем варианте может проявить себя в виде повреждения конструкции опорной части.

Выходом из этой ситуации зачастую является еще большее завышение расчетной массы модулей верхнего строения. В частности, фирмы, владеющие плавучими кранами и крановыми судами большой грузоподъемности и специализирующиеся на выполнении строительных работ в море, как правило, закладывают не менее чем 10% запас по грузоподъемности при выполнении ими каких-либо работ именно с целью дополнительной страховки безопасности на случай погрешностей в определении массы предлагаемого к подъему груза.

Известен также способ определения и анализа массы крупногабаритного груза - судна в специально оборудованном для этого сухом доке (см. патент США №5178488 МКИ В 63 С 1/00 от 1991 г.). Специальное оборудование включает в себя подъемную платформу, на которую устанавливается судно, лебедки для подъема платформы с судном, контрольно-измерительную аппаратуру для измерения усилий, развиваемых каждой лебедкой при подъеме платформы с судном, и компьютер с программным обеспечением, позволяющим на основе данных о развиваемых лебедками усилиях определить массу и центр массы судна.

Недостатком данного способа является его ограниченная применимость на практике и высокая стоимость, обусловленная необходимостью использования специально оборудованного сухого дока.

Наиболее близким к заявляемому изобретению аналогом является способ определения массы транспортируемого на плаву крупногабаритного объекта (см. авт. св. СССР №1411209 МКИ В 63 В 9/00 от 1986 г.) с использованием двух плавсредств - понтонов, подводимых под транспортируемый объект, при этом объект и понтоны занимают ровное (без крена и дифферента) относительно свободной поверхности воды положение. Массу объекта определяют как разницу между массой воды, вытесняемой погруженными в воду понтонами с установленным на них объектом, и массой собственно понтонов. Массу вытесняемой воды определяют по данным об осадке и площади ватерлинии понтонов, а также плотности воды.

Недостатком данного способа является его сложность и высокая трудоемкость вследствие необходимости точного выравнивания объекта и понтонов относительно поверхности воды, что достигается путем перемещения одного из понтонов относительно объекта и требует соответственно применения специальных технических средств, обеспечивающих возможность такого перемещения. Кроме того, данный способ не позволяет определить точное (по трем координатам) положение центра массы объекта.

Техническим результатом заявляемого изобретения является упрощение и уменьшение трудоемкости при одновременном повышении точности способа определения массы крупногабаритного груза, преимущественно модуля верхнего строения морской стационарной платформы при транспортировке на плавсредстве к месту монтажа в море.

Указанный технический результат достигается в способе определения массы крупногабаритного груза, преимущественно модуля верхнего строения морской стационарной платформы при транспортировке к месту монтажа в море с использованием плавсредства тем, что первоначально производят кренование плавсредства без груза и определяют массу плавсредства, затем устанавливают груз на палубу плавсредства и производят кренование плавсредства с грузом на палубе, а по результатам этого кренования определяют массу плавсредства с грузом, после чего по разнице между значениями массы плавсредства с грузом и массы плавсредства без груза, полученными в результате проведения упомянутых опытов кренования, судят о величине массы груза и координатах центра массы груза.

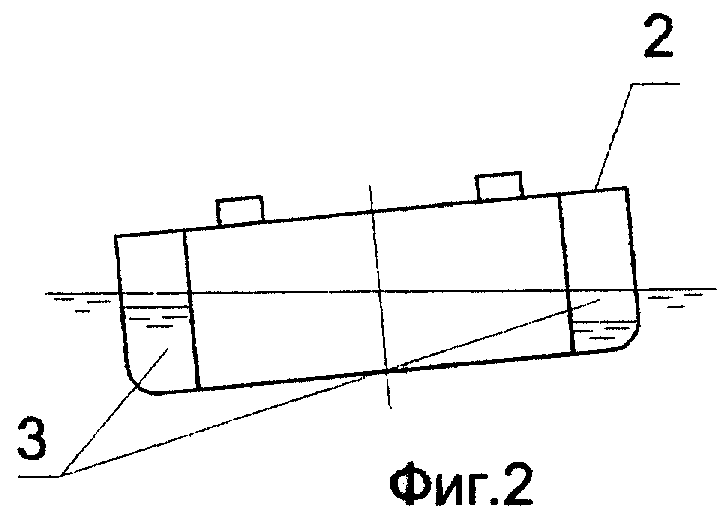

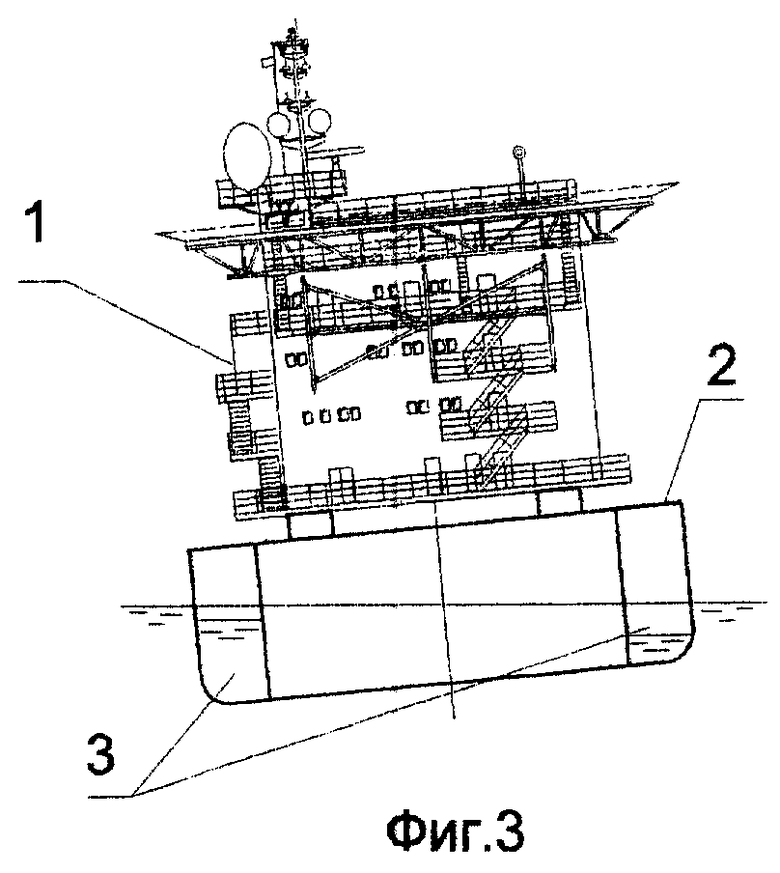

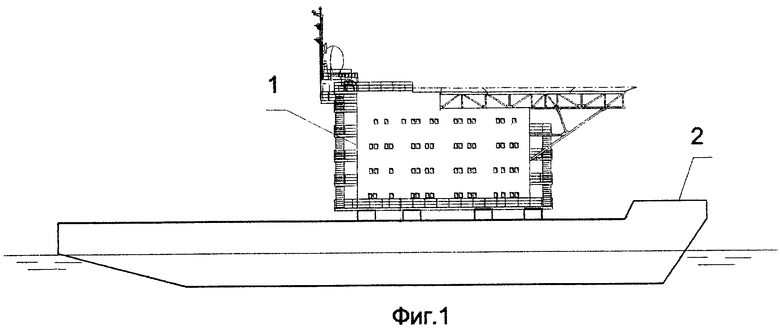

На фиг.1 изображен крупногабаритный груз - модуль верхнего строения МСП, установленный на плавсредство для транспортировки к месту монтажа в море; на фиг.2 - схема процесса кренования плавсредства без модуля верхнего строения; на фиг.3 - схема процесса кренования плавсредства с установленным на нем модулем верхнего строения.

Заявляемое изобретение осуществляется следующим образом.

Вначале до установки модуля 1 на плавсредство 2 одним из известных методов с использованием балластных цистерн 3 плавсредства 2, например, в соответствии с авт. св. СССР №409917 МКИ В 63 В 39/14 от 1978 г. выполняют кренование плавсредства 2 без груза (модуля 1). По результатам кренования определяют водоизмещение (и соответственно массу М0) и координаты центра тяжести (центра массы x0, у0 и z0) плавсредства 2. Затем на плавсредство 2 устанавливают модуль 1 и вновь тем же методом выполняют кренование плавсредства 2 и определяют массу M1 и координаты центра массы x1, y1 и z1 плавсредства 2 с модулем 1.

На основе полученных данных определяют массу Мм и координаты центра массы xм, yм и zм модуля 1 (в системе координат, принятой для плавсредства 2) по формулам:

Мм=M1-М0;

xм=(M1x1-M0x0)/Мм;

yм=(M1y1-M0y0)/Мм;

zм=(M1z1-M0z0)/Мм;

где M1 - масса плавсредства 2 с модулем 1;

М0 - масса плавсредства 2 без модуля 1;

x1, y1 и z1 - координаты центра массы плавсредства 2 с модулем 1;

x0, y0 и z0 - координаты центра массы плавсредства 2 без модуля 1.

Для практического использования координаты центра масс модуля 1 предпочтительно связать с его собственной системой координат, добавив к полученным значениям координат xм, yм и zм поправки, равные расстояниям (по соответствующим осям) между началами координат плавсредства 2 и модуля 1.

Использование данного изобретения позволяет при низких трудоемкости и затратах, связанных с проведением опытов кренования, определять фактические - по результатам строительства массы модулей верхних строений морских стационарных платформ и на качественно более высоком уровне безопасности и надежности осуществлять перегрузку и транспортировку модулей, строительство верхних строений в целом и отказаться при этом от неоправданных “запасов” в конструкциях, связанных с отсутствием проверенной информации о массах и центрах масс модулей верхних строений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ постройки и транспортировки верхнего строения морской стационарной платформы | 1990 |

|

SU1781384A1 |

| МОРСКОЕ САМОХОДНОЕ САМОПОДЪЕМНОЕ КРАНОВОЕ СУДНО | 2015 |

|

RU2603423C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОДВОДНО-ТЕХНИЧЕСКИХ РАБОТ ПРИ МОНТАЖЕ КРУПНОГАБАРИТНЫХ ОБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2495197C1 |

| Узел соединения стояка с участком подводного трубопровода морской стационарной платформы | 1989 |

|

SU1702053A1 |

| ПЛАВАЮЩАЯ ПЛАТФОРМА ДЛЯ МОРСКОГО СТРОИТЕЛЬСТВА И ПОДЪЕМА ЗАТОНУВШИХ СУДОВ | 2003 |

|

RU2261818C2 |

| Устройство для строительства верхнего строения морской стационарной платформы | 1989 |

|

SU1687744A1 |

| ПЛАВУЧАЯ УСТАНОВКА ДЛЯ БУРЕНИЯ СКВАЖИН С ОПОРНЫХ БЛОКОВ | 2008 |

|

RU2392380C1 |

| Способ транспортировки самоподъемной плавучей буровой установки | 2019 |

|

RU2719650C1 |

| ВОЛНОСТОЙКАЯ МОРСКАЯ ГРУЗОПОДЪЁМНАЯ ПЛАТФОРМА (ВМГП) | 2014 |

|

RU2561491C1 |

| Способ кренования плавсредства | 1981 |

|

SU979198A1 |

Изобретение относится к области судостроения и может быть использовано для определения массы крупногабаритного груза, преимущественно верхнего строения морской стационарной платформы средств освоения морского шельфа. Способ определения массы крупногабаритного груза с использованием плавсредства заключается в следующем. Первоначально производят кренование плавсредства без груза и определяют массу плавсредства, затем устанавливают груз на палубу плавсредства и производят кренование плавсредства с грузом на палубе. По результатам этого кренования определяют массу плавсредства с грузом, после чего по разнице между значениями массы плавсредства с грузом и массы плавсредства без груза, полученными в результате проведения упомянутых опытов кренования, судят о величине массы груза и о координатах центра массы груза. Технический результат заключается в упрощении и уменьшении трудоемкости, а также в одновременном повышении точности способа определения массы крупногабаритного груза. 3 ил.

Способ определения массы крупногабаритного груза, преимущественно модуля верхнего строения морской платформы при транспортировке к месту монтажа в море, с использованием плавсредства, отличающийся тем, что первоначально производят кренование плавсредства без груза и определяют массу плавсредства, затем устанавливают груз на палубу плавсредства и производят кренование плавсредства с грузом на палубе, а по результатам этого кренования определяют массу плавсредства с грузом, после чего, по разнице между значениями массы плавсредства с грузом и массы плавсредства без груза, полученными в результате проведения упомянутых опытов кренования, судят о величине массы груза и о координатах центра массы груза.

| Способ определения массы крупногабаритного транспортируемого на плаву объекта | 1986 |

|

SU1411209A1 |

| US 5178488 А, 12.01.1993 | |||

| Муру Н.П | |||

| Прикладные задачи плавучести и устойчивости судна | |||

| - Л.: Судостроение, 1985, с.45-47. | |||

Авторы

Даты

2004-08-20—Публикация

2001-06-25—Подача