Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления огнеупорных блоков, монолитных футеровок нагревательных и термических печей, ремонта футеровок.

Известны пластичные огнеупорные массы, содержащие алюмосиликатный заполнитель, огнеупорную глину и пластификатор, например изобретения по а.с. СССР №532589, С 04 В 35/10, 1976 г. [1]; №791690, С 04 В 29/02, 1981 г. [2]; №628136, С 04 В 35/10, С 04 В 35/18, 1978 г. [3]; №414235, С 04 В 35/68, 1974 г. [4].

По совокупности общих существенных признаков наиболее близкой к патентуемой является пластичная огнеупорная масса по а.с. СССР №414235, С 04 В 35/68, 1974 г. [4].

Она содержит, мас.%: алюмосиликатный заполнитель, например, шамот 85-65, огнеупорную глину 10-20, дистен-силлиманитовый концентрат 5-15, глинисто-фосфатную связку 9-13 (сверх 100%) и пластификатор в виде натриевых и калиевых солей нафтеновой сульфокислоты 0,2-1,0 (сверх 100%).

Положительными качествами данной массы являются малая усадка и высокая прочность, а недостатки - низкие пластичность и живучесть.

Задачей настоящего изобретения является создание огнеупорной массы повышенной пластичности и длительного срока хранения, с малой усадкой и высокой прочностью.

Технический результат состоит в повышении пластичности массы и увеличении живучести.

Для достижения этого согласно п.1 формулы изобретения пластичная огнеупорная масса дополнительно содержит сульфонат и карбоксиметилцеллюлозу, а в качестве пластификатора - смесь ароматических и алифатических углеводородов при следующем соотношении компонентов, мас.%:

Сульфонат 0,3-0,7

Карбоксиметилцеллюлоза 0,2-0,5

Огнеупорная глина 10,0-15,0

Смесь ароматических и

Алифатических углеводородов 1,0-3,0

Алюмосиликатный заполнитель Остальное

Сущность изобретения состоит в том, что сульфонат, обладая поверхностно-активными свойствами, производит адсорбционное модифицирование компонентов массы, понижая поверхностное натяжение на границе раздела фаз и снижая адгезию частиц, повышает пластичность массы.

Карбоксиметилцеллюлоза усиливает поверхностную активность сульфоната, а также длительно удерживает воду, что значительно увеличивает пластичность и живучесть массы.

Оптимальное содержание в массе пластификатора в виде смеси ароматических и алифатических углеводородов в количестве 1,0-3,0 мас.% уменьшает напряжение сдвига частиц твердой фазы за счет образования совместно с сульфонатом приповерхностного эмульсионного слоя и обеспечивает высокую пластичность массы с сохранением ее длительное время благодаря низкой испаряемости смеси.

Введение сульфоната, карбоксиметилцеллюлозы и пластификатора менее заявленных нижних пределов содержания не обеспечивает достаточной пластичности и живучести массы, а введение их более указанных верхних пределов дает избыточную пористость при выгорании органических компонентов и снижение прочности массы.

В соответствии с п.2 формулы изобретения в предлагаемой пластичной огнеупорной массе в качестве алюмосиликатного заполнителя используется обожженный боксит фракции 3-0 мм.

Применение обожженного боксита обусловлено оптимальным сочетанием его высоких свойств и цены. Указанный зерновой состав способствует достижению высокой пластичности массы и низкой пористости за счет плотной укладки зерен.

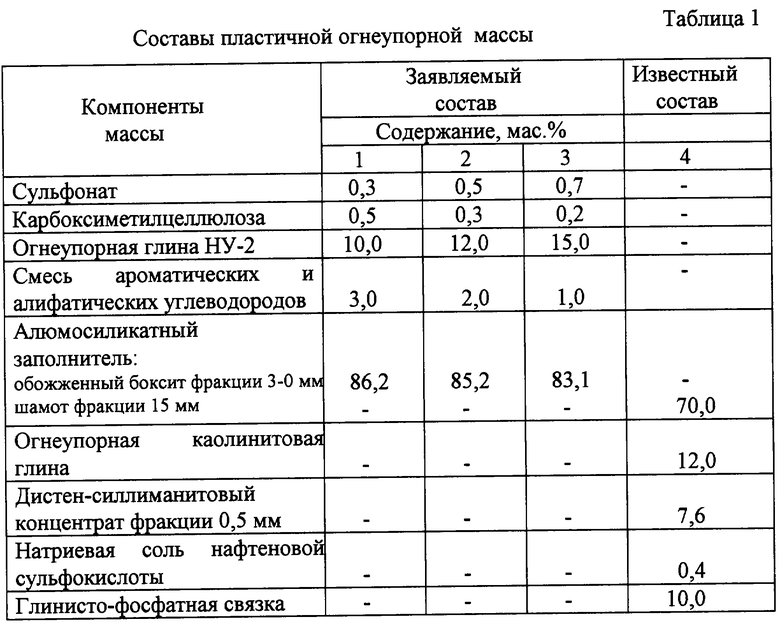

Примеры составов пластичной огнеупорной массы указаны в таблице 1.

Применяемые материалы: сульфонат-порошок (ТУ 2481-237-05763458-98), карбоксиметилцеллюлоза (ТУ 2231-037-26289127-2001), огнеупорная глина марки НУ-2 (ТУ 14-8-336-80), смесь ароматических и алифатических углеводородов в виде масла ПН-6ш (ТУ 38.1011217-89), обожженный боксит фракции 3-0 мм.

Для получения пластичной огнеупорной массы использовали указанные компоненты в количествах, приведенных в формуле изобретения.

Компоненты дозируются, загружаются в смеситель и смешиваются поэтапно: сначала боксит и сульфонат-порошок, затем добавляется масло ПН-6, далее огнеупорная глина и карбоксиметилцеллюлоза. Перемешивание ведется сначала в сухом состоянии, затем добавляется вода из расчета содержания ее в массе в количестве 10 мас.% и перемешивание продолжается еще три минуты.

Готовая масса выгружается из смесителя и прогоняется через ленточный пресс. Брикеты нарезанного бруса расфасовываются в полиэтиленовую пленку. Транспортируют и хранят пластичную огнеупорную массу в герметичной упаковке.

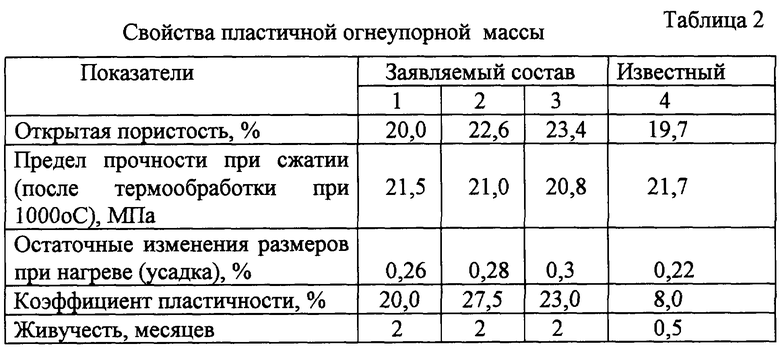

Свойства пластичной огнеупорной массы приведены в таблице 2.

Как видно из таблицы, патентуемая масса обладает лучшей пластичностью и повышенной живучестью по сравнению с известной при сохранении достаточной прочности и малой усадки.

Определение показателей свойств пластичной огнеупорной массы проводили:

открытую пористость по ГОСТ 2409-95;

предел прочности при сжатии по ГОСТ 4071.1-94;

остаточные изменения размеров при нагреве по ГОСТ 5402.1-2000.

Коэффициент пластичности определяли по методике МВИ 202-39-01, основанной на измерении изменения высоты образца после приложения нагрузки при 25°С.

Предел живучести массы определяли по моменту снижения пластичности ниже нормативного значения.

Таким образом, создана огнеупорная масса, имеющая высокую пластичность, длительную живучесть, небольшую усадку и достаточную механическую прочность, что подтвердили результаты промышленных испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАСТИЧНАЯ ОГНЕУПОРНАЯ МАССА | 2007 |

|

RU2353602C1 |

| ОГНЕУПОРНАЯ ПЛАСТИЧНАЯ МАССА | 2016 |

|

RU2649350C1 |

| ОГНЕУПОРНАЯ ПЛАСТИЧНАЯ МАССА | 2012 |

|

RU2507179C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ОГНЕУПОРНОГО ТЕПЛОИЗОЛЯЦИОННОГО БЕТОНА | 2006 |

|

RU2329998C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ФУТЕРОВКИ ЖЕЛОБОВ ДОМЕННЫХ ПЕЧЕЙ | 2011 |

|

RU2482097C1 |

| Сырьевая смесь для жаростойкого теплоизоляционного торкрет-бетона | 2018 |

|

RU2674484C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ НАБИВНЫХ ФУТЕРОВОК КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ И ОБОРУДОВАНИЯ ЛИТЕЙНЫХ ДВОРОВ ДОМЕННЫХ ПЕЧЕЙ | 1998 |

|

RU2135428C1 |

| ОГНЕУПОРНАЯ ЛИТЬЕВАЯ МАССА | 2001 |

|

RU2214984C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМОСИЛИКАТНЫХ И КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2153482C2 |

| Огнеупорная пластичная масса | 1987 |

|

SU1523547A1 |

Изобретение относится к огнеупорной промышленности, а именно для изготовления огнеупорных блоков, монолитных футеровок нагревательных и термических печей, ремонта футеровок. Пластичная огнеупорная масса содержит, мас.%: 10,0-15,0 огнеупорной глины; 0,3-0,7 сульфоната; 0,2-0,5 карбоксиметилцеллюлозы, в качестве пластификатора используют смесь ароматических и алифатических углеводородов в количестве 1,0-3,0, алюмосиликатный заполнитель - остальное. Введение в массу сульфоната и карбоксиметилцеллюлозы в указанных количествах и применение смеси ароматических и алифатических углеводородов в качестве пластификатора обеспечивает повышение пластичности и живучести массы. 1 з.п. ф-лы, 2 табл.

Сульфонат 0,3-0,7

Карбоксиметилцеллюлоза 0,2-0,5

Огнеупорная глина 10,0-15,0

Смесь ароматических и

алифатических углеводородов 1,0-3,0

Алюмосиликатный заполнитель Остальное

| 1971 |

|

SU414235A1 |

Авторы

Даты

2004-08-27—Публикация

2003-03-11—Подача