Изобретение относится к огнеупорной промьпиленности и предназначено для изготовления огнеупорных изделий сложной конфигурации, крупноразмерных блоков и монолитных футеровок тепловых агрегатов.

Цель изобретения - повышение термостойкости и улучшение степени обрабатываемости огнеупорной массы.

Формиатно-спиртовой отход производства пентаэритрита (другое название - формиатно-спиртовой пластификатор) является побочньм продуктом реакции конденсации ацетальдегида и формалина в присутствии катализаторов - едкого натра и в незначительном количестве гидроокиси кальция. Формиатно-спиртовой пластификатор содержит, мас.%: вода 58-60; формиат натрия 20-22; пентаэритрит сахара .7-9; дипентаэритрит и полипентаэритриты сахара (.0б ) 5-8; формиат кальция 1-3; нитрат натрия 3-5; остальные примеси 3-5,

Введение формиатно-спиртового пластификатора обеспечивает повышение термостойкости огнеупорной пластичной массы за счет резкого повьшения микротрещиноватости структуры при термообработке.

Повышение степени обрабатьшаемос- ти пластичной массы обусловлено улучшением скольжения частиц композиции одной относительно другой, что достигается благодаря использованию формиатно-спиртового пластификатора.

Огнеупорную пластичную массу готовят путем смешения компонентов в. укасд ю

ОО

сд

4:

занных соотношениях. В бетоносмеситель загружают алюмосиликатный заполнитель (шамотный с А12.0з 33 мае.% или высокоглиноземистый шамот с 72 мае,7, , перемешивают его в течение 1-2 мин, после чего увлажняют раствором формиатно-спиртового пластификатора, В полученную смесь при перемешивании вводят молотую огнеупорную глину фракции 2-0 мм и тонкомолотый электрокорунд фракции менее 0,09 мм.

Для изготовления футеровки огнеупорную пластичную массу укладывают в опалубку или форму слоями и уплотняют каждый слой с помощью трамбовочных устройств до получения футеровки или блока требуемой толщины.

Определение термостойкости и предела прочности при сжатии производят на образцах цилиндрической формы диаметром 36 мм (для определения термостойкости) и 50 мм (для определения предела прочности при сжатии) и высотой 50 мм. Образцы прессуют при удельном давлении прессования 25 И/мм, после чего сушат при в течение 24 ч и обжигают при с 2-часовой выдержкой.

Степень обрабатываемости огнеупорной пластичной массы оценивают коэффициентом обрабатываемости, определяемым по методике ВОСТИОМВИ 14-345. 1-107-86, основанной на измерении пластической деформации образца, возникающей при ударном воздействии. Навеску исследуемой массы в количестве 300 г загружают в форму и уплотняют на приборе 20 ударами бойка. После замера высоты сформованного образца h его подвергают ударному воздействию 3 ударазлн бойка и измеряют изменение высоты образца Да. Коэффициент обрабатываемости рассчитывают по формуле

V . Аа

h

100%,

После хранения массы в течение 24ч в полиэтиленовой упаковке вновь про- 50

5

0

5

0

5

0

5

0

изводят определение коэффициента обрабатываемости.

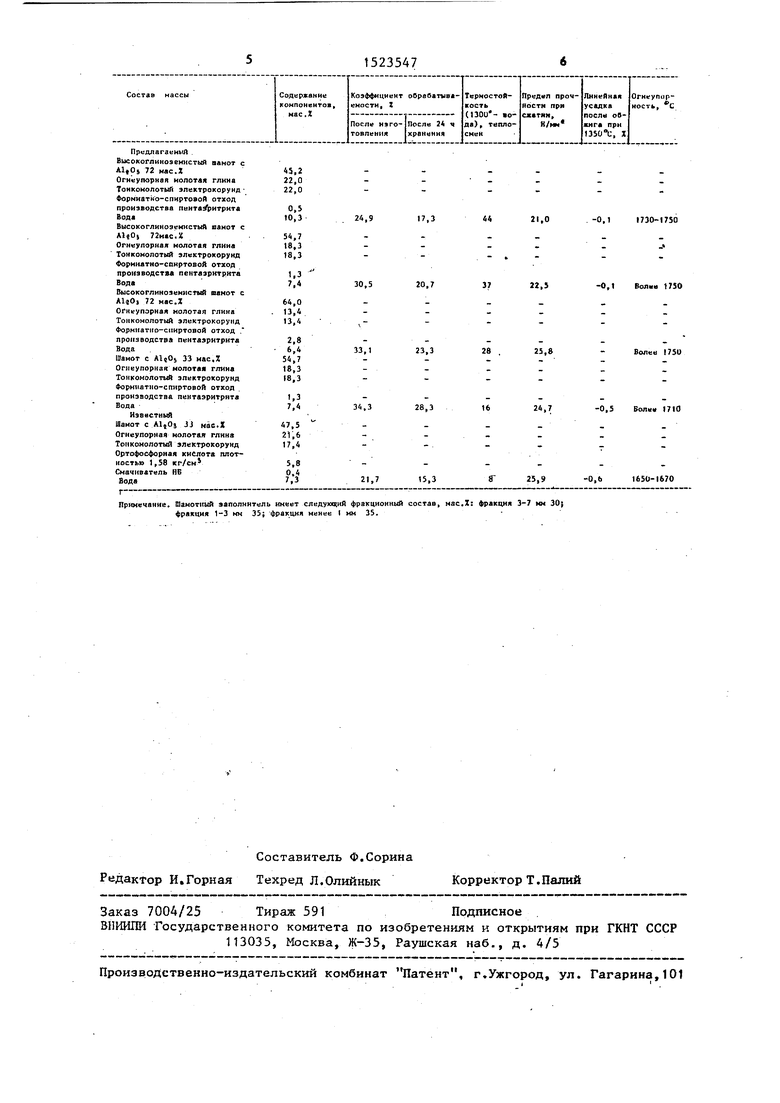

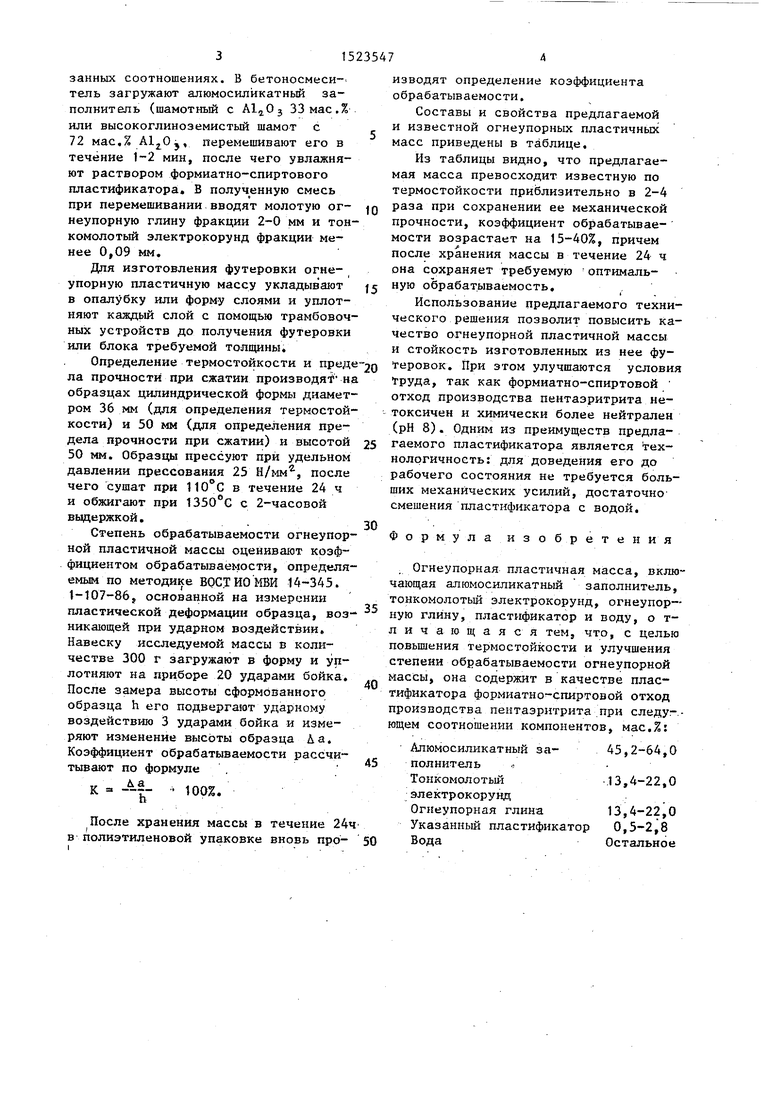

Составы и свойства предлагаемой и известной огнеупорных пластичных масс приведены в таблице.

Из таблицы видно, что предлагаемая масса превосходит известную по термостойкости приблизительно в 2-4 раза при сохранении ее механической прочности, коэффициент обрабатьшае- мости возрастает на 15-40%, причем после хранения массы в течение 24 ч она сохраняет требуемую оптимальную обрабатываемость.

Использование предлагаемого технического решения позволит повысить качество огнеупорной пластичной массы и стойкость изготовленных из нее фу- Теровок. При этом улучшаются условия Труда, так как формиатно-спиртовой отход производства пентаэритрита нетоксичен и химически более нейтрален (рН 8). Одним из преимуществ предлагаемого пластификатора является технологичность: для доведения его до рабочего состояния не требуется больших механических усилий, достаточно смешения пластификатора с водой.

Формулаизобретения

Огнеупорная пластичная масса, включающая алюмосиликатный заполнитель, тонкомолотый электрокорунд, огнеупорную глину, пластификатор и воду, о т- л и ч а ю щ а я с я тем, что, с целью повьш1ения термостойкости и улучшения степени обрабатываемости огнеупорной массы, она содержит в качестве пластификатора формиатно-спиртовой отход производства пеитаэритрита .при следу-- ющем соотношении компонентов, мас.%;

Алюмосиликатный заполнитель о Тонкомолотый электрокорунд Огнеупорная глина Указанный пластификатор Вода

45,2-64,0 13,4-22,0

13,4-22,0

0,5-2,8

Остальное

итель имеет следующий фракционный состав, мас.Х: фракция 3- 35; фракцня менее 1 мм 35.

44

37

28

16

44

21,0

. -0,1 1730-1750

37

22,5

-0,t Волин 1750

28

25,8

Волее I75U

16

24,7

-0,5 Более 1710

12

7 мн 30)

-0,6 1650-1670

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ МАССА ДЛЯ НАБИВНЫХ ФУТЕРОВОК КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ И ОБОРУДОВАНИЯ ЛИТЕЙНЫХ ДВОРОВ ДОМЕННЫХ ПЕЧЕЙ | 1998 |

|

RU2135428C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

| ОГНЕУПОРНАЯ ПЛАСТИЧНАЯ МАССА | 2016 |

|

RU2649350C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 2003 |

|

RU2256631C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ АГРЕГАТОВ | 2006 |

|

RU2325364C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 1992 |

|

RU2041180C1 |

| Огнеупорная набивная масса | 1985 |

|

SU1291576A1 |

| ПЛАСТИЧНАЯ ОГНЕУПОРНАЯ МАССА | 2003 |

|

RU2235081C1 |

| Бетонная смесь | 1990 |

|

SU1698216A1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2002 |

|

RU2232734C2 |

Изобретение относится к огнеупорной промышленности и предназначено для изготовления огнеупорных изделий сложной конфигурации, крупноразмерных блоков и монолитных футеровок тепловых агрегатов. Цель изобретения - повышение термостойкости и улучшение степени обрабатываемости огнеупорной массы. Огнеупорная масса содержит, мас.%: алюмосиликатный заполнитель 45,2-64,0

электрокорунд 13,4-22,0

огнеупорная глина 13,4-22,0

формиатно-спиртовой отход производства пентаэритрита 0,5-2,8

вода остальное. Термостойкость огнеупора 44 теплосмены. 1 табл.

| 1971 |

|

SU414235A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Замятин С.Р | |||

| Разработка технологии, испытание и освоение пластических масс и сухих смесей: Отчет ВОСТИО | |||

| Регистрационный № ГР 770050372 | |||

| - Свердловск, 1978, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1989-11-23—Публикация

1987-12-16—Подача