Изобретение относится к производству огнеупоров и предназначено для изготовления огнеупорных изделий сложной формы, крупногабаритных блоков и монолитных футеровок тепловых и металлургических агрегатов.

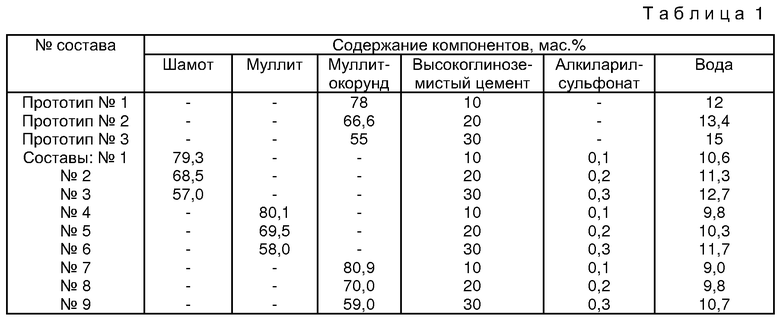

Известна огнеупорная масса для изготовления горелочных блоков (см. "Огнеупоры", 1989, 7, с.40-43) включающая, мас.%:

Высокоглиноземистый заполнитель (муллитокорунд) - 55-78

Высокоглиноземистый цемент - 10-30

Вода - 12-15

Недостатками массы являются низкие прочность и термостойкость, высокая пористость бетона и соответственно низкий срок службы (9-17 месяцев) горелочных блоков в агрегате горячего цинкования стальных полос. Низкие прочность и термостойкость и высокая пористость известного состава обусловлены большим количеством воды затворения и очень сильным разупрочнением при нагреве - остаточная прочность при 800oС составляет 0,33-0,4 от прочности после твердения в течение 7 суток. Разупрочнение при сушке происходит из-за испарения воды и разрушения гидравлической связки. Спекание и упрочнение бетона начинается при нагреве до 1100-1300oC в зависимости от вида цемента.

Задачей изобретения является увеличение срока службы бетона за счет повышения его прочности и термостойкости и снижения пористости.

Поставленная задача достигается тем, что огнеупорная литьевая масса, включающая алюмосиликатный заполнитель, высокоглиноземистый цемент и воду, дополнительно содержит пластификатор алкиларилсульфонат при следующем соотношении компонентов, мас.%:

Алюмосиликатный заполнитель - 57-80,9

Высокоглиноземистый цемент - 10-30

Алкиларилсульфонат - 0,1-0,3

Вода - 9-12,7

Для хорошего заполнения опалубки сложной формы и получения равномерности свойств по всему объему блока необходимо, чтобы масса обладала литьевыми свойствами (осадка стандартного конуса 15 см или 50% его высоты).

Известно, что поверхностно-активные вещества (ПАВ) на молекулярном уровне покрывают частицы цемента и заполнителя и своим отрицательным зарядом обращены к воде, что приводит к образованию вокруг них пленок воды. Пленки предотвращают слипание частиц, снижают коэффициент трения при перемешивании и при той же пластичности (подвижности) бетона до 30-35% снижают количество воды затворения, соответственно повышается прочность и снижается пористость.

Рафинированный алкиларилсульфонат по ТУ 38-10764-75 (торговая марка ДС-РАС) имеет очень высокую поверхностную активность и при определенных составляющих бетона значительно улучшает его качество. При вводе в массу менее 10% цемента и менее 0,1% алкиларилсульфоната в пересчете на сухое вещество от веса цемента масса плохо начинает заполнять углы формы, а пористость бетона возрастает выше 24%, что не соответствует ГОСТ 390-83 для шамотных изделий общего назначения. При вводе РАС более 0,3%, например 0,4%, из-за сильного воздухововлечения, время до начала твердения увеличивается с 2-3 до 4-6 часов, пористость возрастает на 10-15% и соответственно снижается прочность. Увеличение содержание цемента более 30% нецелесообразно из-за его дороговизны.

Различные составы литьевых масс одинаковой консистенции для лабораторных исследований изготавливали по инструкции приготовления жаростойких бетонов СН 156-79. Методом литья изготавливали кубики 70х70х70. После суток твердения их вынимали из форм и дальнейшее их твердение происходило во влажной атмосфере. После 7 суток твердения их подвергали термообработке. Определение свойств производили по стандартным методикам.

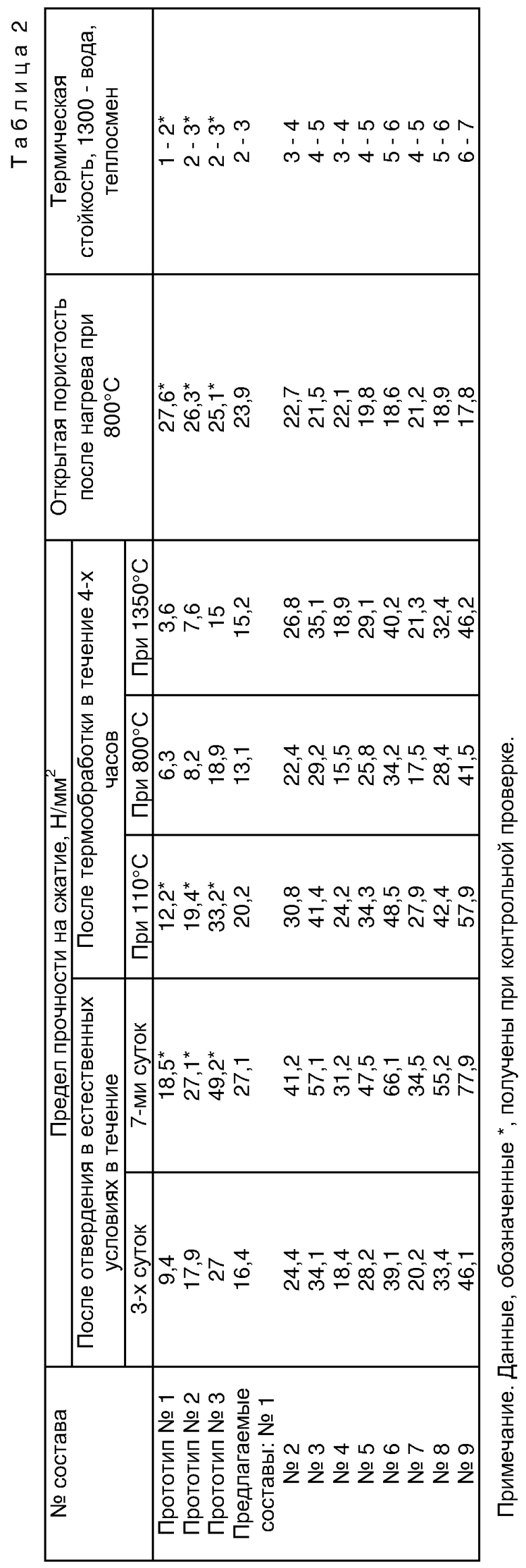

В табл. 1 представлены составы огнеупорных масс, а в табл. 2 - свойства бетонов из этих масс.

Из приведенных данных следует, что применение пластификатора РАС снижает количество воды затворения до 25-30%, прочность бетона возрастает примерно в 2-3 раза, термостойкость также повышается в 2-3 раза, а пористость после обжига при 800oС снижается с 25,1-27,6% у прототипа до 17,8-21,2% у составов 7, 8 и 9 с муллитокорундовым заполнителем.

Разработанный бетон имеет меньшее разупрочнение при 800oС (0,5 от прочности после 7 суток твердения), тогда как известный состав разупрочняется до 0,33-0,4, что обуславливает его невысокую прочность и термостойкость.

Составы 2 и 3 с шамотным заполнителем имеют минимальную прочность на сжатие 22,4 H/мм2 и максимальную пористость 22,7%, что соответствует ГОСТ 8693-73 для обожженных сводовых и горелочных блоков из шамота класса А-1.

Составы 5-6 с муллитовым и 8-9 муллитокорундовым заполнителями имеют прочность до 41,5 Н/мм2 и пористость до 17,8-19,8%, что отвечает требованиям ГОСТ 24704-81 для высокоглиноземистых обожженных изделий, и могут быть применены в сталеплавильных агрегатах.

Применение данного состава огнеупорной литьевой массы позволяет снизить пористость бетона, повысить его прочность и термостойкость, увеличить стойкость изделий из бетона предлагаемого состава.

Пример

Горелочные туннели на нагревательных печах прокатных станов конструкции института Стальпроекта изготавливаются из 40-50 блоков марок С, Е и нормального кирпича.

Из-за проседания блоков и большого количества швов срок службы горелочных туннелей не превышает двух-трех лет.

Кроме этого, из-за проседания блоков изменяется форма пламени, что приводит к перегреву горелочных плит и к оплавлению металла или перегреву свода печей.

Для предотвращения этих явлений приходится подавать избыточный воздух особенно на простоях стана (α до 1,4-1,5), что приводит к большому перерасходу топлива.

Как показал опыт, с 1989 г. монолитные специальной формы горелочные туннели обеспечивают полное сжигание топлива при коэффициенте избытка воздуха α= 1,02-1,04 с диапазоном регулирования не ниже 1:7, что приводит к большой экономии топлива. Кроме этого, срок службы монолитных горелочных туннелей увеличился до 10 лет и более.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ БЕТОННАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ АГРЕГАТОВ | 2006 |

|

RU2325364C1 |

| АЛЮМОСИЛИКАТНАЯ БЕТОННАЯ СМЕСЬ | 2002 |

|

RU2230714C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ | 2004 |

|

RU2259333C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2550626C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОГНЕУПОРНОЙ МАССЫ (ВАРИАНТЫ) | 2007 |

|

RU2348595C2 |

| КАРБИДКРЕМНИЕВЫЙ БЕТОН | 2004 |

|

RU2257361C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ (ВАРИАНТЫ) | 2003 |

|

RU2239612C1 |

| ФУТЕРОВКА ВРАЩАЮЩЕЙСЯ ТРУБЧАТОЙ ПЕЧИ ДЛЯ ОБЖИГА РУДНО-ИЗВЕСТНЯКОВОЙ СМЕСИ | 1991 |

|

RU2037116C1 |

| ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЕ БЕТОНА | 2012 |

|

RU2530137C2 |

| БЕТОННАЯ СМЕСЬ ДЛЯ ГИДРОИЗОЛЯЦИИ И СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1998 |

|

RU2132828C1 |

Изобретение относится к производству огнеупоров и предназначено для изготовления огнеупорных изделий сложной формы, крупногабаритных блоков и монолитных футеровок тепловых и металлургических агрегатов. Литьевая масса содержит, мас. %: алюмосиликатный заполнитель 57-80,9, высокоглиноземистый цемент 10-30, вода 9-12,7 и дополнительно в качестве пластификатора алкиларилсульфонат в количестве 0,1-0,3. Применение данного состава огнеупорной литьевой массы позволяет снизить пористость бетона, повысить его прочность, термостойкость и увеличить стойкость изделий. 2 табл.

Огнеупорная литьевая масса, включающая алюмосиликатный заполнитель, высокоглиноземистый цемент и воду, отличающаяся тем, что литьевая масса дополнительно содержит пластификатор алкиларилсульфонат при следующем соотношении компонентов, мас. %:

Алюмосиликатный заполнитель - 57 - 80,9

Высокоглиноземистый цемент - 10 - 30

Алкиларилсульфонат - 0,1 - 0,3

Вода - 9 - 12,7

| ПИРОГОВ Ю.А | |||

| и др | |||

| Корундовый бетон для изготовления горелочных блоков | |||

| - Огнеупоры, 1989, №7, с.40-42 | |||

| Сырьевая смесь для жаростойкого торкрет-бетона | 1980 |

|

SU885187A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1998 |

|

RU2130358C1 |

| Винтовой движитель транспортного средства | 1980 |

|

SU975487A1 |

| US 3060043 А, 23.10.1962. | |||

Авторы

Даты

2003-10-27—Публикация

2001-10-04—Подача