Изобретение относится к машиностроительной, в частности автомобильной, отрасли промышленности и предназначено для получения теплостойких, самоклеящихся, герметизирующих материалов для поглощения вибрации и борьбы со структурным шумом.

Уровень техники

Для поглощения вибрации транспортных средств широко используются материалы, представляющие собой полимерные композиции, обладающие высокими коэффициентами механических потерь.

Широко распространены вибропоглощающие композиции, включающие каучук, битум, пластификатор, смазку и наполнитель.

Известен вибропоглощающий материал, включающий латекс, битум и в качестве наполнителя асбестовую муку и баритовый концентрат /А.С. СССР по заявке №3235668/29-33, 1982.09.23, БИ №35, В 32 В 11/00, С 04 В 43/00. Саратовский политехнический институт; Быков В.А., Самсонов А.В., Горелов В.А., Аксенова Н.И., Муравкина Р.Ф., Федорова Л.С./ Материал характеризуется хорошей теплостойкостью, но малым удельным вибропоглощением.

Известна вибропоглощающая прокладка, содержащая синтетический каучук, битум, инден-кумароновую смолу, пластификатор и минеральные наполнители /А.С. СССР по заявке №2129611/28, 1976.07.30, БИ №28, В 32 В 7/02, В 32 В 11/00, Научно-исследовательский институт автотракторных материалов, Шуляк А.Д., Быков В.А., Алешин B.C., Сударикова Р.В. и Гусев В.Я./. Материал также характеризуется хорошей теплостойкостью, но малым удельным вибропоглощением.

Известна также вибро-шумопоглощающая мастика, включающая битум, асбест, трансформаторное масло и отходы производства камфоры /патент РФ по заявке №93016107/05, 1995.02.09, БИ №4, С 09 D 195/00, Арендное предприятие Ярославский НИИ "Спектр ЛК", Нижегородское АО орг. синтеза "Оргсинтез", Злобин О.В., Пашин В.А., Смирнова Л.И., Горюнова Т.Г., Цветкова И.В., Манеров В.Б., Козыкина Н.А./. Однако она обладает низкой теплостойкостью и низким коэффициентом механических потерь.

Наиболее близким техническим решением является вибропоглощающий материал для внутренней отделки автомобилей /Заявка Японии, №2-205539, 1992.03.24, С 08 L 21/00, F 16 F 15/02, Ниппон госэй гому к.к., Мори Киеси, Гого Хитоси, Фу-руити Минору, Миядзи Такуми/. Материал представляет собой композицию, которая содержит (вес.ч): 100 каучука (изопренового или норборненового); 1-2000 нефтяного битума, пластификатора (переработанное смазочное масло, касторовое или льняное масла) и смазки (парафин, жидкий парафин, вазелин, карнаубский воск, ланолин); 1-2000 промотора адгезии (канифоль или другие смолы с температурой размягчения >60° С); неорганический наполнитель.

Широкий диапазон соотношений компонентов заявленного материала позволяет за счет варьирования его состава достичь высоких значений либо коэффициента механических потерь, либо теплостойкости, либо экономичности. Например, увеличение содержания битума приводит к удешевлению материала, повышению его коэффициента механических потерь, но одновременно к снижению теплостойкости, а увеличение содержания каучука повышает теплостойкость, но одновременно удорожает материал и снижает коэффициент механических потерь. Увеличение содержания минеральных наполнителей приводит к удешевлению материала и росту его теплостойкости, но одновременно существенно снижает удельное вибропоглощение.

Таким образом, материал, полученный из этой композиции, не обладает одновременно высоким уровнем удельного вибропоглощения, теплостойкости и экономичности. Оптимальный баланс этих свойств достигается для материала, содержащего следующие количества компонентов (прототип), мас. ч.:

Изопреновый каучук 10

Нефтяной битум 40

Переработанное смазочное масло 10

Канифоль 2

Каолин 40

Экономичность использования вибропоглощающих материалов при сопоставимой себестоимости удобно оценивать с помощью удельного вибропоглощения, представляющего собой отношение коэффициента механических потерь материала к его поверхностной плотности. Этот показатель позволяет оценивать расход материала для достижения заданного уровня вибропоглощения.

Сущность изобретения

Задачей изобретения является поиск теплостойкого, вибропоглощающего материала, состоящего из каучука, битума, пластификатора, смазки и наполнителя, который обладал бы одновременно повышенными теплостойкостью, удельным вибропоглощением и экономичностью.

Поставленная задача решена вибропоглощающим материалом, состоящим из каучука, битума, пластификатора, смазки и наполнителей, который в качестве каучука содержит бутиловый каучук БК-1675Н, в качестве битума - битум нефтяной дорожный БН 90/130, в качестве пластификатора масло индустриальное И-20А, в качестве смазки - кислоту стеариновую техническую - стеарин, в качестве наполнителя - углерод технический П803 и микросферы алюмосиликатные АСМ-500 при следующем содержании компонентов, мас. ч.:

Бутиловый каучук БК-1675Н 10-20

Битум нефтяной дорожный БН 90/130 60-70

Масло индустриальное И-20А 10-20

Кислота стеариновая техническая - стеарин 2-3

Углерод технический П803 34-44

Микросферы алюмосиликатные АСМ-500 17-22

Отличительными признаками изобретения являются:

использование бутилового каучука БК-1675Н, битума нефтяного дорожного БН 90/130, масла индустриального И-20А, кислоты стеариновой технической - стеарина и в качестве наполнителя - углерода технического П803 и микросфер алюмосиликатных АСМ-500.

Эти отличительные признаки в совокупности не известны для достижения более высоких значений теплостойкости, удельного вибропоглощения и экономичности вибропоглощающих материалов.

Изобретение позволяет существенно повысить теплостойкость и удельное вибропоглощение материала. Это проявляется в повышении теплостойкости и удельного вибропоглощения при 200 Гц более чем в 3 раза. При этом материал является недорогим.

К тому же материал обладает хорошей прочностью связи его с металлом, поэтому обеспечивает удобство монтажа и долговременность эксплуатации. Сведения, подтверждающие возможность осуществления изобретения

Для осуществления изобретения используют следующие материалы:

битум нефтяной дорожный БН 90/130 ГОСТ 22245-90

бутиловый каучук БК-1675Н ТУ 2294-034-05766801-95

масло индустриальное И-20А ГОСТ 20799-88

кислота стеариновая техническая - стеарин ГОСТ 6484-96

углерод технический П803 ГОСТ 7885-86

микросферы алюмосиликатные АСМ-500 ТУ 57173700284351-2002

Для получения материала в разогретый работающий смеситель последовательно загружают в необходимых количествах бутиловый каучук БК-1675Н, битум нефтяной дорожный БН 90/130, масло индустриальное И-20А, кислоту стеариновую техническую - стеарин, углерод технический П803 и микросферы алюмосиликатные АСМ-500 и перемешивают до полного совмещения компонентов. Затем, при необходимости, материал формуют, например, калибруют на каландре, и охлаждают.

Свойства полученного по изобретению материала в сравнении с таковыми прототипа определяли одинаково следующим образом.

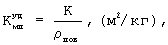

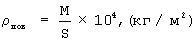

Удельное вибропоглощение при 200 Гц представляет собой величину коэффициента механических потерь при 200 Гц, отнесенную к поверхностной плотности материала, и рассчитывается по формуле

где К - коэффициент механических потерь при 200 Гц, ρ пов - поверхностная плотность материала, кг/м2.

Коэффициент механических потерь при частоте 200 Гц определяли методом вынужденных резонансных изгибных колебаний /Богомолов И.И. Промышленная звукоизоляция, Л., Судостроение, 1986, 368 с./, основанным на теории стоячих волн в стержнях и позволяющим, измерив значения резонансных частот колебания стержня - образца материала fn, вычислить его динамический модуль упругости.

Для измерения использовали стойку Брюла-Кьера. На исследуемом материале выбирали равномерный по толщине участок без повреждений, из которого вырезали образец размером 265× 20 мм. Образец наклеивали на алюминиевую пластинку такого же размера, придавливая с усилием, исключающим деформацию материала, и обрезали выступающие края материала и получали составной образец. Подготовленный образец выдерживали при нормальных условиях в течение двух часов, после чего закрепляли на испытательном стенде строго вертикально. При помощи регулировочного винта устанавливали минимально возможный зазор между датчиком и пластиной. Зазор между возбудителем и пластиной 10 мм.

Выставляли частоту генератора, равную 60 Гц, а выходное напряжение усилителя мощности 10 В. Посредством изменения частоты и контроля амплитуды колебаний с помощью осциллографа находили резонансную частоту. Затем уменьшали частоту так, чтобы амплитуда уменьшилась вдвое.

После этого изменяли длину исследуемого материала до необходимой величины и повторяли измерения для нескольких длин составного образца.

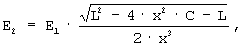

Очищали пластину, определяли резонансные частоты пластины без материала для тех же длин, которые были установлены для составного образца. Полученные значения использовали для расчета модулей упругости E1, E2, а также внутреннего коэффициента потерь материала η 2 по следующим формулам.

Модуль упругости металлического стержня, Па:

E1=48· π · ρ · (I2·fn/h· k

где ρ - плотность материала, кг/м3;

l, h - длина и толщина стержня, м;

fn - резонансная частота n-й моды, Гц;

kn - коэффициент, зависящий от номера моды и условий закрепления стержня: k1=l,875, k2=4,694, k3=7,855, kn=(n-l/2)π при n>3.

где L=4+6x+4x2-B12/B1;

x=h2/h1 - отношение толщин материала и металлического стержня;

С=1-В12/В1,

где B12 и B1 - изгибные жесткости на единицу площади (Н· м), составного и металлического стержней, вычисляемые по значению экспериментально определенных резонансных частот fn12 и fn1, (Гц), с помощью выражения:

В=4· π 2·l4·f

где m12=ρ 1h1+ρ 2h2, m1=ρ 1h1 - массы составного образца и металлического стержня на единицу площади (кг/м2);

l - длина стержня (м).

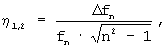

Суммарный коэффициент потерь составного образца:

где Δ fn - ширина резонансной кривой, измеренная на произвольном уровне An;

Аn - амплитуда n-го цикла, мм;

N=Аmах/Аn, где Аmах - амплитуда колебаний на резонансной частоте, мм;

a=20· lgn.

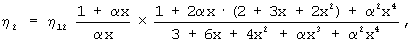

Коэффициент механических потерь материала:

где

Поверхностную плотность материала определяли путем взвешивания образца материала точно известной площади и рассчитывали по формуле:

где М - масса образца материала площадью S, кг;

S - площадь образца материала, м2.

Теплостойкость определяли на образце размером (100× 100)± 2 мм. В качестве подложки использовали металлическую пластину размером 150× 150 мм из стали толщиной 0,8± 0,02 мм по ГОСТ 16523.

Образец накладывали на металлическую подложку таким образом, чтобы расстояние от нижнего края пластины до нижнего края образца было не менее 30 мм и десятикратно прикатывали валиком массой 2± 0,1 кг. Контрольной чертой по всей ширине пластины отмечали положение нижней границы образца.

Пластину с образцом устанавливали в термошкаф вертикально и выдерживали при температуре 100° С в течение 30 мин. Затем образец вынимали из термошкафа, охлаждали до температуры 22° С. Теплостойкость характеризовалась величиной смещения образца ниже контрольной черты.

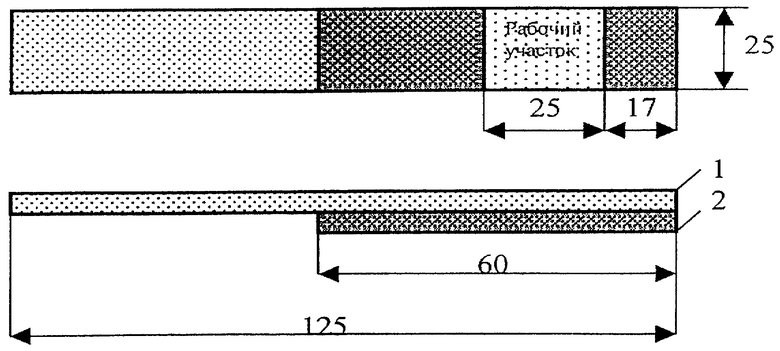

Прочность связи с металлом определялась методом отслаивания под углом 90° .

Перед испытанием образцы кондиционировали по ГОСТ 12423-66. В продольном направлении на участке самоклеящегося материала без пороков вырезали три образца длиной 125± 0,5 мм, шириной 25± 0,5 мм. На образце со стороны клеевого слоя отмечали рабочий участок с размерами, указанными на чертеже.

Пластину предварительно очищали, обезжиривали спиртом и выдерживали при комнатной температуре 10 мин. Далее образец приклеили к пластине, как указано на чертеже, путем десятикратной прокатки валиком массой 2± 0,1 кг без дополнительной вертикально приложенной нагрузки. Испытания образцов проводили через 2 ч после приклеивания.

Свободный конец образца закрепляли в подвижном зажиме разрывной машины и производили отслаивание до полного отделения материала от пластины при скорости подвижного зажима 100± 10 мм/мин. По шкале силоизмерителя отмечали максимальную нагрузку в зоне отслаивания.

Прочность связи материала с пластиной (σ ), Н/см, вычисляли по формуле:

где Р - максимальное усилие расслаивания, Н;

в - ширина образца, см.

За окончательный результат принимали среднее арифметическое трех показателей. Допустимое расхождение между результатами не превышало 10%.

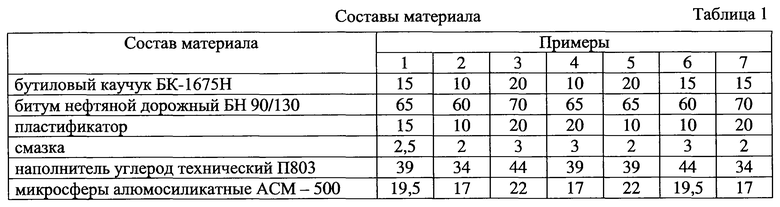

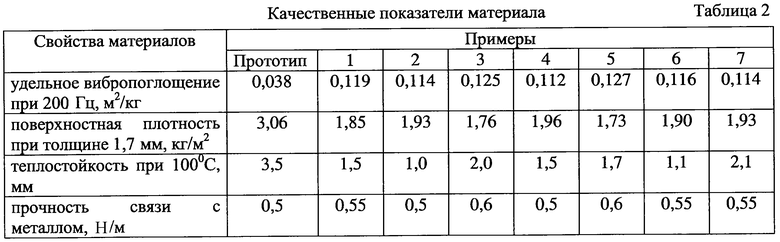

Составы материалов приведены в таблице 1. Качественные показатели прототипа и заявленного материала при различном количественном содержании компонентов приведены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибропоглощающая мастика | 2019 |

|

RU2705961C1 |

| ВИБРОДЕМПФИРУЮЩИЙ БЛОК | 2013 |

|

RU2538270C1 |

| ВИБРОШУМОПОГЛОЩАЮЩИЙ ЗВУКОИЗОЛИРУЮЩИЙ МАТЕРИАЛ | 2007 |

|

RU2340640C1 |

| Битумно-полимерная мастика для изолирующего покрытия катодно-поляризуемых подземных металлических сооружений и применение битумно-полимерной мастики в качестве влагочувствительного первого прилегающего к защищаемому металлу слоя | 2023 |

|

RU2820447C1 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2022 |

|

RU2786014C1 |

| БИТУМНО-ПОЛИМЕРНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2248381C2 |

| Резиновая смесь | 2023 |

|

RU2839306C1 |

| МАСЛОБЕНЗОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ | 2012 |

|

RU2507221C1 |

| ПОЛИМЕРНЫЙ МОДИФИКАТОР БИТУМА | 2007 |

|

RU2346965C1 |

| БИТУМНО-КАУЧУКОВАЯ МАСТИКА | 2005 |

|

RU2285024C1 |

Изобретение относится к производству материалов, предназначенных для поглощения вибрации транспортных средств. Сутью изобретения является вибропоглощающий материал, состоящий из каучука, битума, пластификатора, смазки и наполнителя, отличающийся тем, что в качестве каучука он содержит бутиловый каучук БК-1675Н 10-20, в качестве битума - битум нефтяной дорожный БН 90/130 - 60-70, в качестве пластификатора - масло индустриальное И-20А - 10-20, в качестве смазки - кислоту стеариновую техническую - стеарин 2-3, в качестве наполнителя - углерод технический П803 - 34-44 и микросферы алюмосиликатные АСМ-500 - 17-22. Количества компонентов приведены в мас. ч. Изобретение позволяет существенно повысить теплостойкость, удельное вибропоглощение и экономичность материала. 2 табл., 1 ил.

Вибропоглощающий материал, состоящий из каучука, битума, пластификатора, смазки и наполнителя, отличающийся тем, что в качестве каучука он содержит бутиловый каучук БК-1675Н, в качестве битума - битум нефтяной дорожный БН 90/130, в качестве пластификатора - масло индустриальное И-20А, в качестве смазки - кислоту стеариновую техническую стеарин, в качестве наполнителя - углерод технический П803 и микросферы алюмосиликатные АСМ-500 при следующем содержании компонентов, мас.ч.:

Бутиловый каучук БК-1675Н 10-20

Битум нефтяной дорожный БН 90/130 60-70

Масло индустриальное И-20А 10-20

Кислота стеариновая техническая - стеарин 2-3

Углерод технический П803 34-44

Микросферы алюмосиликатные АСМ500 17-22

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Композиция для изготовления вибропоглащающего материала | 1980 |

|

SU960052A1 |

| Виброшумопоглащающая прокладка | 1975 |

|

SU522969A1 |

| МАСТИКА | 1993 |

|

RU2028354C1 |

| Композиция для покрытий | 1978 |

|

SU834049A1 |

| ЕР 062689 А, 20.10.1982 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

2004-08-27—Публикация

2003-09-23—Подача