Группа изобретений относится к области ремонтно-изоляционных работ в обсадных колоннах скважин и может быть также использована для внутреннего ремонта труб наземных и подземных трубопроводов.

Известен способ восстановления герметичности обсадных колонн [1], при котором перекрытие дефектной зоны обсадной колонны изнутри осуществляется пластырем в виде предварительно деформированной трубы, изготовленной из термопластичного материала, например полиэтилена, при котором избыточное давление, необходимое для формовосстановления пластыря в зоне ремонта, достигается за счет саморазогревающегося и саморасширяющегося материала (например, СИГБ - смеси известковой для горных и буровых работ), которым заполняют трубу из термопластичного материала.

Недостатками данного способа являются низкая прочность полиэтилена в агрессивной и высокотемпературной среде, уменьшение диаметра внутреннего сечения отремонтированного участка трубы, дополнительные затраты времени на последующее удаление спеченной массы СИГБ.

В этом же патенте описано изготовление пластыря для перекрытия дефектного участка обсадной колонны скважины.

Недостатком описанного пластыря является низкая прочность полиэтилена в агрессивной и высокотемпературной среде, уменьшение диаметра внутреннего сечения отремонтированного участка.

Наиболее близким к заявляемому способу ремонта внутренней поверхности труб является способ ремонта негерметичности обсадных колонн, который заключается в перекрытии негерметичного участка обсадной колонны скважины предварительно деформированным тонкостенным пластырем, выполненным из материала с эффектом памяти формы (ЭПФ) с нанесенным на него клеящим покрытием, полимеризующимся с выделением тепла [2]. Пластырь выдерживают в ремонтируемом участке скважины до достижения полимеризующимся составом температуры не менее величины температуры фазового превращения материала пластыря. Под влиянием выделяемого клеящимся составом тепла происходит формоизменение пластыря, который плотно прилегает к внутренней поверхности обсадной колонны труб и герметизирует дефектный участок.

При осуществлении данного способа следует учитывать то, что при существующем уровне технологии тонкостенные трубы из сплавов с ЭПФ не производятся. Следовательно, необходимо предложить способ изготовления цилиндрического пластыря из тонколистового проката, выполненного из сплавов с ЭПФ.

Кроме того, трудно осуществим на практике нагрев до необходимой температуры металлического пластыря за счет тепла полимеризующегося клеящего состава, поскольку ограниченность внутритрубного пространства обсадной колонны затрудняет нанесение массы клеящего состава, достаточной для выделения необходимого количество тепла в условиях постоянного теплоотвода с большой боковой площади пластыря, в том числе и неизбежно возникающими конвекционными потоками жидкой или газовоздушной среды по стволу скважины.

При транспортировке пластыря в зону ремонта скважины необходимо предусмотреть защиту слоя клеящего состава от смыва газовоздушным потоком или потоком жидкости, от соприкосновения со стенками обсадной колонны, а также исключить самопроизвольное стекание клеящего состава с гладкой поверхности пластыря и образования наплывов (особенно в нижней его части), поскольку это приведет к неравномерности распределения клеящего состава на поверхности пластыря и к неравномерному его нагреву. Клиновидная форма отвердевшего слоя клеящего состава приведет в последующем к снижению герметизирующей способности пластыря в целом.

Недостатком данного способа является и длительное время (3-6 ч) полимеризации клеящего состава.

Существенным недостатком упомянутого способа является и то, что нанесенный на поверхность пластыря клеящий состав обладает также высокими адгезионными свойствами на стальных поверхностях, а это затруднит формовосстановление деформированного пластыря при его контакте с внутренней поверхностью стальной обсадной трубы, так как при этом значительно увеличивается сила трения. Кроме того, рост вязкости и прочности клеящего состава на стадии образования геля и полимеризации дополнительно увеличат сопротивление формовосстановлению пластыря, так как тонкостенные профили не способны генерировать высокие напряжения (величина генерируемых напряжений пропорциональна отношению толщины материала к радиусу его изгиба), а напряжения, обусловленные усадкой клеящего слоя при полимеризации (до 5% для эпоксидных смол, [3, 4]), вызовут неустойчивость тонкостенной формы пластыря, приведут к его короблению и снижению качества герметизации поврежденных участков обсадной колонны.

Задачами заявляемого способа ремонта внутренней поверхности труб и способа изготовления ремонтного бандажа являются:

- упрощение изготовления бандажа и процесса его установки, например, в трубопроводе или обсадной колонне скважины;

- сокращение сроков ремонтных работ;

- минимальное изменение внутреннего поперечного сечения отремонтированного участка.

Поставленная задача при осуществлении заявляемой группы по объекту-способу ремонта решается тем, что при способе ремонта внутренней поверхности трубы доставляют предварительно деформированный (для ввода в полость трубы) бандаж к месту дефекта трубы и осуществляют фиксирование бандажа в трубе за счет восстановления бандажом ранее заданной ему формы при нагреве бандажа внутри трубы.

Особенность способа ремонта заключается в том, что нагрев бандажа осуществляют поэтапно, прогревая в первую очередь участки деформированного бандажа, расположенные ближе к его продольной оси (участки с вогнутой поверхностью).

Поставленная задача при осуществлении заявляемой группы изобретений по объекту-способу изготовления бандажа достигается тем, что бандаж изготавливают из пластинчатой заготовки, выполненной из сплава с эффектом памяти формы (ЭПФ), поскольку отсутствуют толстостенные цельнотянутые трубы большого диаметра из сплава с ЭПФ. Концы пластинчатой заготовки соединяют до получения замкнутой цилиндрической поверхности, затем производят термообработку полученной замкнутой поверхности для запоминания формы и последующее деформирование ее при комнатной температуре для придания поверхности плавно и симметрично гофрированной формы, причем соотношение между заданным диаметром и диаметром бандажа после деформирования его поверхности должно быть не менее 0,80-0,85, а диаметр кривизны лепестков гофра выбирают таким, чтобы выполнялось соотношение d/2S≥ 5, где d - диаметр кривизны гофра, S - толщина пластинчатой заготовки, из которой изготовлен бандаж.

Другой особенностью способа изготовления бандажа является то, что для изготовления бандажа используют по крайней мере одну или несколько соединенных пластинчатых заготовок.

Кроме того, при изготовлении бандажа соединение концов пластинчатой заготовки осуществляют по типу “клин” - “ласточкин хвост”, причем на острие “клина” по всей его ширине имеется утолщение, а в углублении “ласточкиного хвоста” - соответствующая размерам утолщения выемка и “ласточкиному хвосту” задана память формы на удержание “клина”.

Кроме того, после термообработки соединенные концы бандажа дополнительно фиксируют с помощью сварки.

Кроме того, внутренняя сторона пластинчатой заготовки, из которой изготовлен бандаж, в зоне между “клином” и “ласточкиным хвостом” в поперечном сечении имеет плавный уклон от середины к краям.

Изобретение поясняется чертежами, на которых схематически изображены:

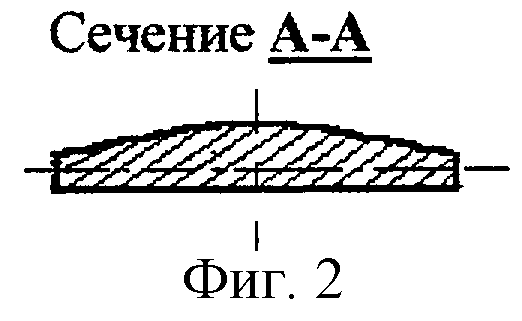

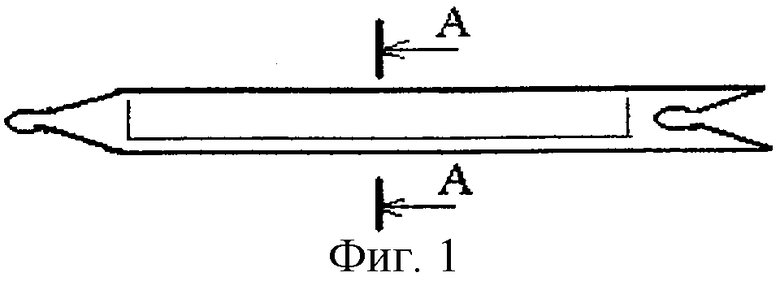

на фиг.1 и 2 - пластина для изготовления бандажа;

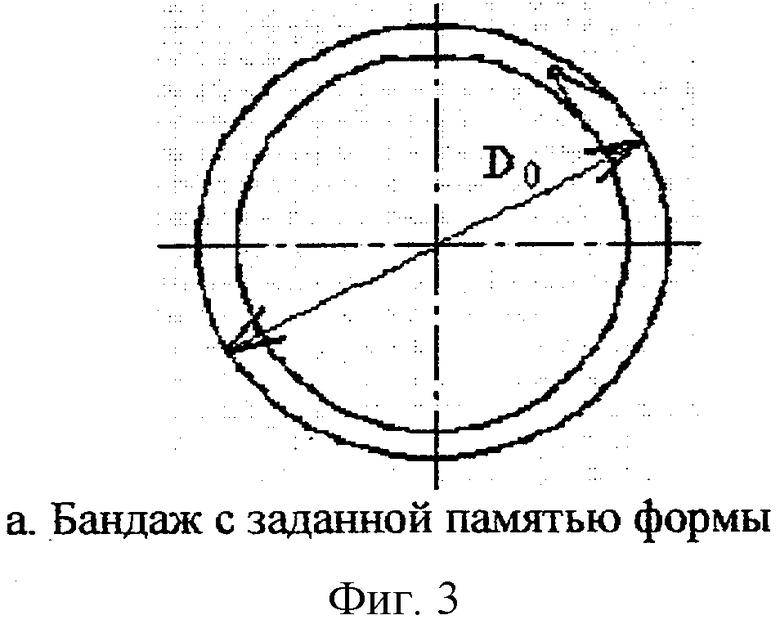

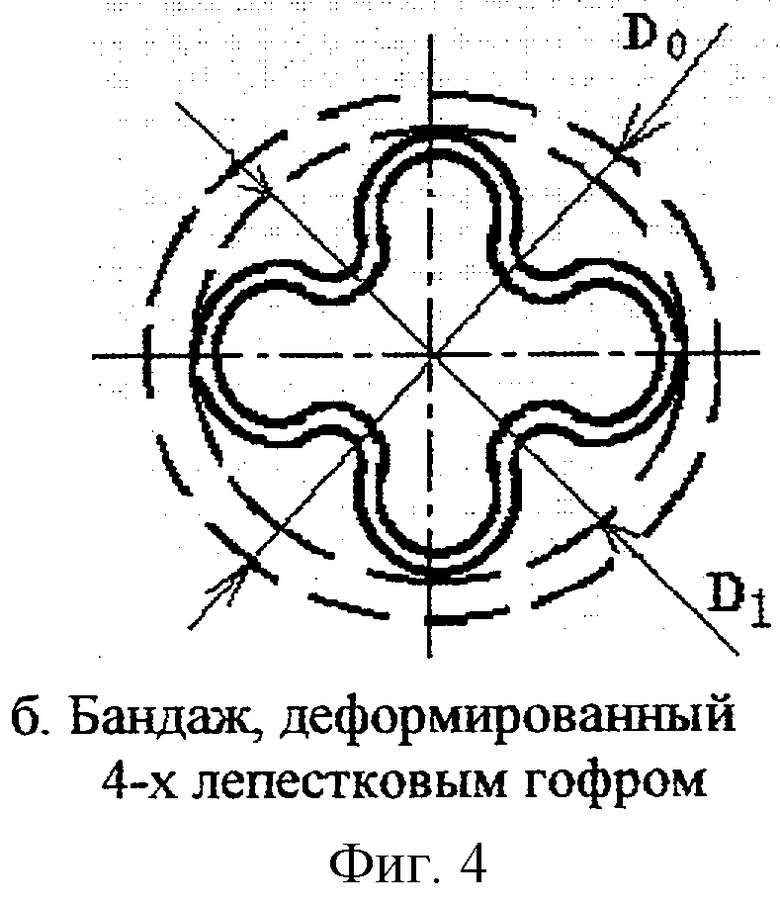

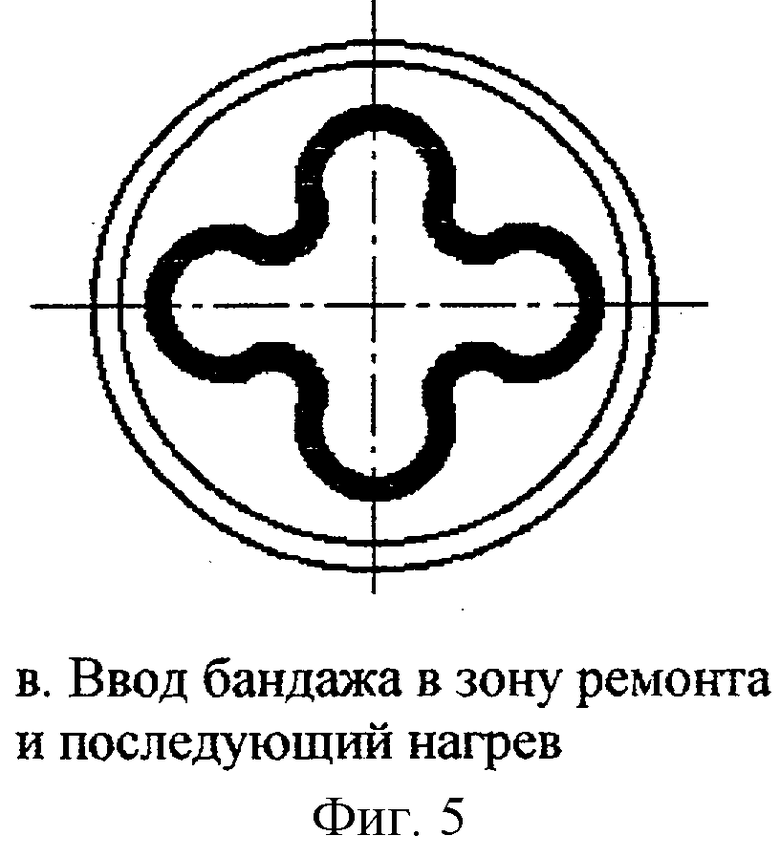

на фиг.3-6 - бандаж для ремонта внутренней поверхности труб;

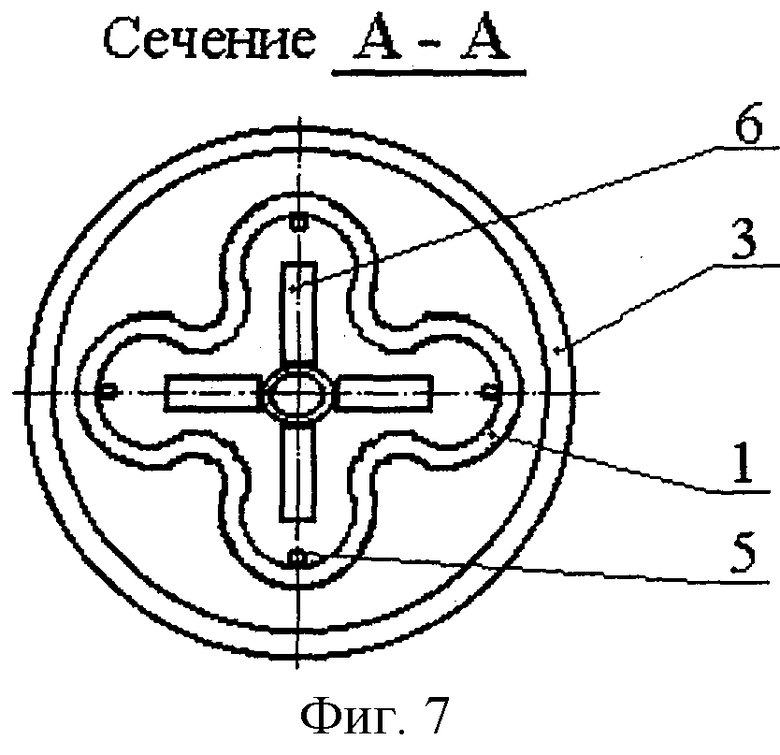

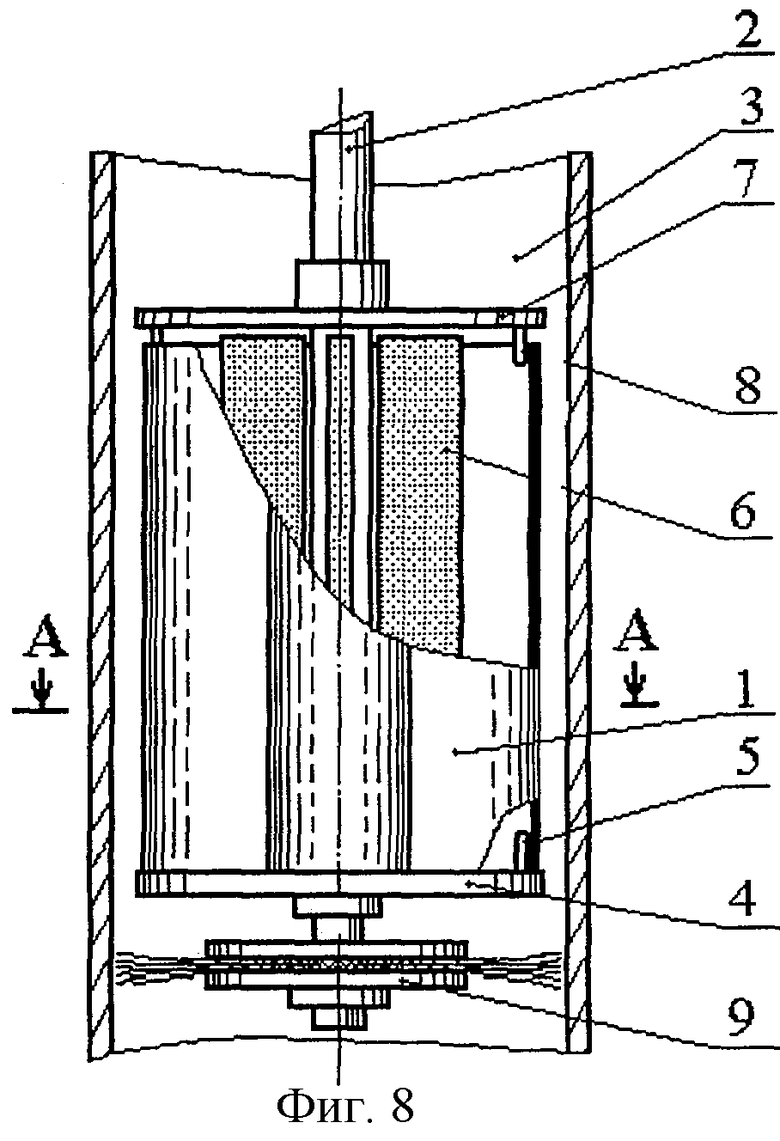

на фиг.7 и 8 - расположение бандажа и ТЭНов для его нагрева внутри скважины.

Бандаж подобного типа изготавливается в два этапа:

1 - изготовление исходного полого цилиндра необходимых размеров из пластины (пластин) заданной толщины, противоположные концы которой выполнены в виде “клина” и “ласточкиного хвоста”;

2 - задание требуемой формы и величины деформации изгибом исходной цилиндрической поверхности для уменьшения габаритного размера бандажа.

На первом этапе изготовления бандажа пластинчатая заготовка профилируется специальным образом: два противоположных конца пластины (по продольной оси) изготавливаются в виде “клина” и “ласточкиного хвоста”, причем на острие “клина” по всей его ширине имеется утолщение, а в углублении “ласточкиного хвоста” - выемка, соответствующая по размерам утолщению на острие “клина” (фиг.1). Часть пластины, в зоне между “клином” и “ласточкиным хвостом”, профилируется таким образом, чтобы в поперечном сечении пластина имела плавный уклон от середины к краям, величина которого зависит от конкретных размеров бандажа: его высоты и толщины пластинчатой заготовки.

Пластинчатая заготовка, профилированная подобным образом, изотермически деформируется в мартенситной фазе (например, для никелида титана - при комнатной температуре) по требуемому радиусу кривизны для задания цилиндрической формы бандажу до момента защемления клиновидного конца в углублении “ласточкиного хвоста” и образования замкового соединения. Полученный трубчатый профиль плотно заневоливается в оправке с кольцеобразным вырезом, размеры которого соответствуют заданному диаметру бандажа и толщине пластины, из которой он изготовлен, а затем подвергается отжигу при повышенной температуре для фиксации формы бандажа (например, для никелида титана продолжительность отжига при температуре 450-500° С составляет 0,5-1 ч).

При этом деформация сторон “ласточкиного хвоста”, наведенная при образовании замкового соединения с “клином”, снимается в процессе восстановления формы при нагреве через интервал обратного мартенситного превращения и последующего отжига, в результате чего образуется прочное механическое соединение противоположных концов пластины, изогнутой в виде полого цилиндра (фиг.3). Кроме того, соединение типа “клин” - “ласточкин хвост” может быть дополнительно усилено с помощью сварки, например, диффузионной.

На втором этапе бандаж деформируется в изотермических условиях в мартенситной фазе (например, для никелида титана - при комнатной температуре) симметрично относительно своей продольной оси до образования плавно гофрированной цилиндрической боковой поверхности (фиг.4).

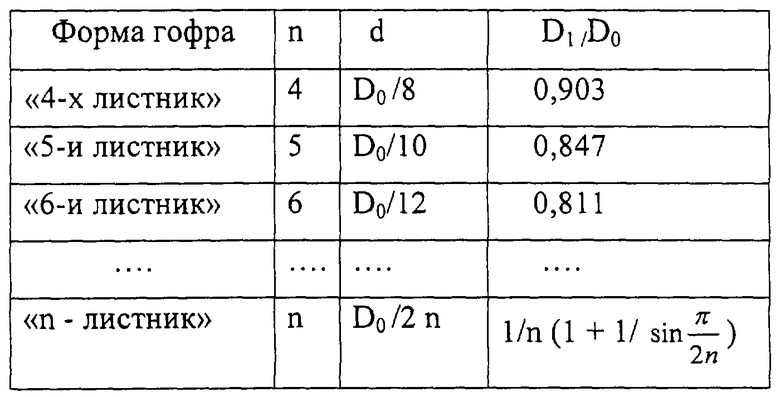

Форма гофрированной цилиндрической поверхности и радиус кривизны “лепестков” гофра определяются следующими условиями:

1. После деформации достигается уменьшение максимального характеристического размера бандажа от начального диаметра D0 до значения D1, (фиг.5), позволяющего удобную транспортировку бандажа в трубе к месту его установки и облегчение операции установки бандажа, причем чем дальше расположено место установки бандажа от устья скважины (трубопровода), тем значительным, не менее 0,8-0,85, должно быть соотношение D1/D0 (см. таблицу).

2. Изотермическое деформирование в мартенситной фазе боковой цилиндрической поверхности бандажа осуществляется “чистым” изгибом с учетом условия 1, без “сжатия - растяжения” вдоль первоначального периметра поперечного кольцевого сечения.

3. Радиус кривизны “лепестков” гофра d выбирается таким, чтобы выполнялось соотношение d/2S≥ 5, где S - толщина стенки бандажа. Это исключает при гофрировании изделия развитие пластической деформации мартенситной фазы, обуславливающей недовозврат к исходной форме бандажа в процессе последующего восстановления формы при прогреве через интервал обратного мартенситного превращения.

Возможные формы гофрированной боковой поверхности бандажа после деформации в мартенситной фазе, имеющие вид “n-листников” (4-х, 5-и т.д.), перечислены в таблице, причем “2-х” и “3-х листники” исключаются, поскольку в этих случаях D1/D0≥1.

Выбор конкретной формы гофрированной боковой поверхности из возможных вариантов, перечисленных в таблице, диктуется условиями 1-3 и параметрами бандажа D0 и S, которые задаются исходя из характеристики места его установки (давление в скважине или трубопроводе, требования к величине усилия герметизации поврежденного участка и т.д.). Например, для бандажа D0=124 мм соотношением D1/D0=0,900 и толщиной стенки S=3 мм единственно возможным вариантом формы боковой поверхности после деформирования в мартенситной фазе является “4-х листник”, для которого D1/D0=0,903 и d/S=5,167. Очевидно, что чем больше диаметр обсадной колонны скважины, тем более сложная форма гофра будет являться наиболее оптимальной с точки зрения транспортировки бандажа внутри трубы и его установки, полноты восстановления формы, развития усилий при герметизации дефектных участков и использования толстостенных профилей для изготовления бандажа.

После задания предварительной деформации бандаж для ремонта внутренней поверхности труб готов к работе и может длительно храниться в таком виде в нормальных условиях до возникновения потребности в ремонтных работах.

Прогрев бандажа с целью восстановления заданной ему формы осуществляется поэтапно, поскольку при равномерном прогреве бандажа часть его поверхности (участки с вогнутой поверхностью) не успевает при формовосстановлении преодолеть границу смены знака кривизны и останется деформированной вовнутрь. При поэтапном нагреве бандажа в первую очередь воздействию температуры подвергаются участки бандажа, расположенные ближе к его продольной оси (участки с вогнутой поверхностью) и формовосстановление начинается именно на этих участках, что позволяет последним преодолеть границу смены кривизны участка и принять выпуклую форму, а бандажу в целом при дальнейшем формовосстановлении - заданную ему цилиндрическую форму круглого сечения. Требуемый температурно-скоростной режим последовательного нагрева отдельных участков деформированного бандажа из сплава с ЭПФ достигается специальным расположением секций теплоэлектронагревателей (ТЭНов), питание которых осуществляется с помощью кабеля. Секции ТЭНов, количество которых равно числу n лепестков деформированного бандажа, расположены относительно друг к другу под углом, равным 360° /n.

Способ ремонта внутренней поверхности трубы осуществляется следующим образом (фиг.7 и 8). После проведения комплекса работ по определению места и характера повреждения обсадной колонны (трубопровода) и соответствующей подготовки его для ремонта бандаж 1 транспортируется с помощью колонны буровых штанг 2 или насосно-компрессорных труб (НКТ) по внутренней полости обсадной трубы 3 в зону ремонта скважины или трубопровода. Для обеспечения сохранности при транспортировке по стволу скважины бандаж 1 устанавливается на соединенной с колонной буровых штанг 2 платформе 4 и фиксируется с помощью стержневых фиксаторов 5. На платформе 4 жестко закреплены ТЭНы 6 (питающий электрический кабель на фиг.7 и 8 не показан).

Сверху бандаж 1 и ТЭНы 6 закрыты крышкой 7, также оборудованной фиксаторами 8. Платформа 4 и крышка 6, диаметр которых несколько больше, чем диаметр деформированного бандажа 1, но меньше внутреннего диаметра обсадной трубы 3, защищают бандаж от повреждений при транспортировке к месту ремонта, обеспечивают необходимую фиксацию положения бандажа 1 относительно ТЭНов 4, а при нагреве бандажа 1 обеспечивают снижение потерь тепла в процессе формовосстановления. В нижней части платформы 4 устанавливается металлическая проволочная дисковидная щетка 9, служащая для окончательной зачистки внутренней поверхности обсадной трубы перед установкой бандажа.

Технология подобных операций - транспортировка бандажа в колонне обсадных труб к месту ремонта, его позиционирование, опускание электрических кабелей в скважину и т.п. - достаточно хорошо отработана при установке металлических и пластических пластырей, колонн-летучек, пакеров и других устройств [5].

После позиционирования бандажа в зоне ремонта производится нагрев бандажа 1 до температуры конца обратного мартенситного превращения (для никелида титана - до 150° С).

Соответствующая установка ТЭНов 4 и фиксация относительно них положения бандажа 1 обеспечивают требуемый температурно-скоростной режим прогрева бандажа 1, в первую очередь - участков бандажа, расположенных ближе к его продольной оси, т.е. участков с вогнутой поверхностью, а во вторую очередь - периферийных участков бандажа (участки с выпуклой поверхностью). Такая очередность прогрева инициирует начало формовосстановления вначале на участках бандажа с вогнутой поверхностью, что позволит последним перейти через границу смены знака кривизны поверхности и принять выпуклую форму, а самому бандажу в целом - заданную ему первоначальную форму.

После завершения восстановления формы бандаж приобретает первоначальную цилиндрическую форму с кольцевым поперечным сечением, внешняя поверхность которой сопрягается с внутренней поверхностью трубы и блокирует поврежденный участок (фиг.6).

Толщина стенок бандажа (3-6 мм) в незначительной степени изменяет величину внутреннего поперечного сечения ремонтируемого участка трубы, а в совокупности с плавным изменением профиля бандажа вдоль его продольной оси это обусловит минимальное изменение эффективности работы скважины или трубопровода.

Коррозионная стойкость никелида титана в условиях реальных температур (до 80-100° С) и воздействия агрессивных сред (солевые растворы, пары и растворы углеводородов и т.п.) достаточно высоки, что позволит обеспечить долговечность эксплуатации бандажа, изготовленного по заявляемому способу.

Предлагаемые способы ремонта внутренней поверхности труб и изготовления бандажа для ремонта внутренней поверхности труб обеспечивают упрощение конструкции бандажа и процесса установки его во внутренней полости трубы, сокращение сроков ремонтных работ и снижение их трудоемкости, надежное перекрытие дефектных участков при минимальном изменении диаметра поперечного сечения отремонтированного участка трубы, снижают сроки ремонта и увеличивают сроки эксплуатации скважины или трубопровода.

Список использованной литературы

1. Патент №2105128, БИ №5, 1998, с.415.

2. Изобретение №1270290, БИ №42, 1986, с.116.

3. Ли Х.И., Невилл К. Справочное руководство по эпоксидным смолам. Пер. с англ. /Под ред. Н.В.Александрова. - М.: “Энергия”, 1973 г.

4. Пакен А.М. Эпоксидные соединения и эпоксидные смолы. Пер. с нем. /Под ред. Л.С.Эфроса. - Л.: Госхимиздат, 1962 г.

5. Сидоров И.А. Восстановление герметичности обсадных колонн в нефтяных и газовых скважинах, ТНТО, сер. Бурение, М.: 1972 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта негерметичности обсадных колонн | 1984 |

|

SU1270290A1 |

| Способ ремонта обсадной колонны | 1989 |

|

SU1710694A1 |

| УСТРОЙСТВО ДЛЯ РЕМОНТА ОБСАДНЫХ И ЭКСПЛУАТАЦИОННЫХ КОЛОНН ПРИ ПОМОЩИ СДВОЕННОГО КОНУСА-ТРАНСФОРМЕРА | 2017 |

|

RU2645060C1 |

| ПЛАСТЫРЬ ДЛЯ РЕМОНТА ОБСАДНЫХ КОЛОНН | 1990 |

|

RU2068940C1 |

| ПРОФИЛЬНАЯ ТРУБА | 1994 |

|

RU2091655C1 |

| Способ ремонта обсадных труб в скважинах и устройство для его осуществления | 2021 |

|

RU2752837C1 |

| Измеритель периметра внутренней поверхности абсадной колонны | 1983 |

|

SU1112115A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ МЕТАЛЛИЧЕСКОГО ПЛАСТЫРЯ В НАКЛОННО-НАПРАВЛЕННЫХ И ГОРИЗОНТАЛЬНЫХ УЧАСТКАХ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 2017 |

|

RU2669412C1 |

| СПОСОБ РЕМОНТА ОБСАДНЫХ КОЛОНН В СКВАЖИНЕ | 2004 |

|

RU2273718C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ОБСАДНОЙ ТРУБЫ | 1995 |

|

RU2099507C1 |

Группа изобретений относится к ремонтным работам, в частности к способам и устройствам для ремонта скважин и трубопроводов. Технический результат - упрощение изготовления бандажа и процесса его установки, сокращение сроков ремонтных работ, минимальное изменение внутреннего рабочего сечения отремонтированного участка, повышение надежности и увеличение срока эксплуатации скважины или трубопровода. Ремонт включает доставку предварительно деформируемого бандажа в зону дефекта трубы, фиксирование бандажа за счет нагрева. Фиксирование осуществляют за счет восстановления первоначальной формы бандажа при нагреве, причем нагрев бандажа осуществляется поэтапно, в первую очередь прогревают участки, расположенные ближе к продольной оси бандажа. Бандажу, выполненному в виде цилиндрической фигуры из пластинчатой заготовки, материалом для которой служит сплав с эффектом памяти формы, задается память формы на цилиндрическую фигуру, а перед размещением бандажа внутри трубы он предварительно деформируется в изотермических условиях в мартенситной фазе симметрично относительно своей продольной оси для получения плавно гофрированной поверхности. Соотношение между заданным диаметром бандажа и диаметром, полученным в результате деформации, должно быть не менее 0,80-0,85, а соотношение между диаметром кривизны лепестков гофра и удвоенной величиной толщины пластинчатой заготовки бандажа должно быть равным или быть более 5. Бандаж изготавливается из одной или нескольких пластинчатых заготовок, концы которых соединены между собой по типу “клин” — “ласточкин хвост”, причем на острие “клина” по всей его ширине имеется утолщение, а в углублении “ласточкиного хвоста” - соответствующая размерам утолщения выемка. “Ласточкиному хвосту” задана память формы на удержание клина. Соединение типа “клин” - “ласточкин хвост” дополнительно усилено с помощью сварки. Кроме того, пластинчатая заготовка в поперечном сечении в зоне между “клином” и “ласточкиным хвостом” имеет плавный уклон от середины к краям. 2 н. и 4 з.п. ф-лы, 8 ил., 1 табл.

| Способ ремонта негерметичности обсадных колонн | 1984 |

|

SU1270290A1 |

| Способ ремонта трубопровода | 1990 |

|

SU1767276A1 |

| Способ восстановления герметичности об-САдНОй КОлОННы СКВАжиНы | 1979 |

|

SU827750A1 |

| Устройство для ремонта обсадных колонн | 1981 |

|

SU989038A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГЕРМЕТИЧНОСТИ ОБСАДНЫХ КОЛОНН | 1995 |

|

RU2105128C1 |

| СПОСОБ МУФТОКЛЕЕВОГО СОЕДИНЕНИЯ ТРУБ, ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЬНЫХ ЭЛЕМЕНТОВ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2141600C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА (ВАРИАНТЫ) | 1999 |

|

RU2156397C1 |

| US 5388617 A, 15.11.1993 | |||

| US 4793382 A, 27.12.1988 | |||

| US 5400827 A, 28.03.1995 | |||

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТОВ АММОНИЯ | 2004 |

|

RU2255041C1 |

| US 4168192 A, 10.06.1977. | |||

Авторы

Даты

2004-08-27—Публикация

2002-08-28—Подача