Изобретение относится к нефтяной и газовой промышленности и конкретно к области производства специальных тампонажных материалов для крепления глубоких скважин.

Обычно, для получения облегченных тампонажных растворов применяют добавки с повышенной водопотребностью (глины, опоки и т.п.), которые за счет связывания в своей коллоидной структуре большого количества воды обеспечивают повышенное водосо держание раствора и его облегчение (см. Справочное руководство по тампонажным материалам. Данюшевский B.C., Алиев P.M., Толстых И.Ф. - М.: Недра, 1987, с. 107-108).

Недостатком известного облегченного тампонажного раствора является снижение прочности цементного камня и увеличение его водопроницаемости за счет недостаточной прочности и водостойкости гидросиликатных включений в объеме цементного камня.

Другой разновидностью облегченных тампонажных растворов является применение облегченных добавок к цементу, имеющих существенно меньшую по сравнению с цементом плотность, например, алюмосиликатных полых микросфер-золы уноса ТЭЦ (см. Патент РФ 2151267, МКИ 7 Е 21 В 33/138, Бюл. №17, 2000).

Недостатком данного облегченного тампонажного раствора является сложность получения полых микросфер и повышение плотности раствора в скважинных условиях за счет механического разрушения хрупких полых микросфер.

Наиболее близким техническим решением является облегченный тампонажный раствор, включающий портландцемент тампонажный и жидкость затворения, на которой проводят приготовление раствора, полученную прибавлением воды к добавке, полученной растворением алюмосиликата в растворе соляной кислоты (патент РФ 2184211 С 2, МКИ 7 Е 21 В 33/138, Бюл. №18, 2002, прототип).

Недостатком этого тампонажного раствора является повышенная водоотдача и, как следствие этого, пониженная прочность и повышенная водопроницаемость цементного камня, относительно низкая растекаемость, невысокая технологичность добавки и неоптимальность ее состава.

Решаемой задачей является увеличение прочности цементного камня, увеличение его водонепроницаемости, снижение плотности тампонажного раствора, улучшение технологических свойств добавки.

Поставленная задача решается тем, что облегченный тампонажный раствор, включающий портландцемент тампонажный и жидкость затворения, на которой проводят приготовление раствора, полученную прибавлением воды к добавке, полученной растворением алюмосиликата в растворе соляной кислоты, в качестве алюмосиликата содержит нефелиновый концентрат, при этом количество добавки составляет от 3 до 30% от веса указанного портландцемента при водоцементном отношении 0,5-1,0, причем нефелиновый концентрат растворяют в 3-20% растворе соляной кислоты при норме кислоты 0,7-0,9 с получением нефелинового золя, который обрабатывают 5-10%-ным известковым молоком, доводя рН раствора до 4,55,5.

Такое выполнение облегченного тампонажного раствора позволяет решить поставленную задачу повышения растекаемости раствора, получения высокотехнологичной добавки и увеличения прочности цементного камня за счет большой прочности и нерастворимости в воде частиц геля в структуре цементного камня.

Нефелиновый концентрат производится ОАО "Апатит" согласно ТУ 2111-28 00203939 93.

максимальный размер частиц, мм 0,224

удельный вес частиц, г/см3 2,60

насыпной вес концентрата, кг/м3 1200

угол естественного откоса, град 47-49

содержание Аl2О3, мас.% не менее 28,5

массовая доля влаги, мас.% 1

Содержание минералов в концентрате составляет, мас.%: нефелина 79,4; апатита 0,4; полевого шпата 10,2; эгиринавгита 4,0; сфена и титаномагнетита 0,7; лепидомелана 3,0; прочих минералов 2,3.

Среди указанных минералов в разбавленных минеральных кислотах растворяются только нефелин и апатит. Все остальные алюмосиликатные и силикатные минералы в слабых растворах минеральных кислот практически нерастворимы.

Химический состав нефелина стабильный, он содержит, мас.%:

SiO2 42,82; Аl2O3 32,86; Na2O 15,69; К2О6,61; Fе2О3 2,06.

Нефелин представляет собой алюмосиликатное соединение, которое конгруэнтно растворяется в слабых растворах минеральных кислот, в том числе в соляной кислоте. При определенных условиях нефелин может растворяться и в щелочных растворах. Скорость растворения нефелина находится в прямой зависимости от размеров его зерна. Экспериментально установлено, что при размере частиц меньше 40 мкм он на 100% растворяется в 3-20%-ной соляной кислоте в течение 10-15 мин, при размере частиц 50 мкм время растворения составляет 30 мин, а при размере частиц 200 мкм ~60 мин. Размер частиц нефелина - 40 мкм является наиболее технологичным для приготовления алюмосиликатной добавки.

Известно, что в кристаллохимической структуре нефелина 2/3 атомов алюминия находятся в шестерной координации, а 1/3 атомов алюминия - в четверной координации и каждый их этих атомов А1 находится в окружении 3-х кремнийкислородных тетраэдров. Химический состав нефелина является стабильным и мольное отношение SiO2:Аl2O3 в нем практически всегда составляет 2,21-2,00.

Соответственно, в зависимости от нормы кислоты растворение нефелина в слабых кислотах протекает по двум механизмам.

В соляной кислоте при норме кислоты больше 0,9 нефелин растворяется на 100% с образованием ортокремниевой кислоты, причем в растворе сохраняется небольшое количество свободной соляной кислоты.

Применение нормы кислоты больше 0,9 нецелесообразно, т.к. это потребует дополнительного большого расхода щелочей для нейтрализации избыточной кислотности. Напротив, при норме кислоты 0,7-0,9 при растворении всех компонентов нефелина образуется раствор-золь, содержащий алюмокремниевую кислоту и, в данном случае, свободная соляная кислота отсутствует.

Соответственно при норме кислоты 0,7-0,9 на 25-30% уменьшается количество соляной кислоты, расходуемой на приготовление алюмосиликатной добавки, а концентрация оксидов кремния и алюминия в растворе золе увеличивается. Вследствие конгруэнтности растворения нефелина в разбавленной соляной кислоте соотношение SiO2:Аl2О3 в полученном нефелиновом золе остается равным 2,21-2,00, т.е. его состав остается стабильным.

При норме кислоты меньше 0,7 часть нефелина остается в нерастворенном состоянии, что технологически и экономически не оправдано. Поэтому для раствора НС1 норма кислоты 0,7-0,9 является оптимальной для получения из нефелина алюмосиликатной добавки к портландцементу.

Интервал концентрации соляной кислоты в пределах 3-20% определяется тем, что при концентрации НСl меньше 3% содержание алюмосиликатных компонентов в растворе-золе не достаточно, чтобы существенно понизить плотность тампонажного раствора. При концентрации соляной кислоты более 20% образующиеся растворы-золи быстро переходят в гелеобразное состояние, теряют текучесть и становятся не пригодными для перекачки и смешения с портландцементом.

Для перевода нефелинового золя в гелеобразное состояние с образованием гелей алюмокремниевой кислоты и гидрооксида алюминия и придания гелям высокой текучести и подвижности в процессе золь-гель превращения и увеличения прочности геля при желатинизации, а также придания ему свойства нерастворимости в воде нефелиновый золь обрабатывается 5-10%-ным известковым молоком до рН 4,5-5,5. Указанный интервал рН среды является оптимальным для золь-гель превращения.

При рН меньше 4,5 гель является недостаточно подвижным и прочным при желатинизации, а при рН больше 5,5 происходит перерасход известкового молока и ухудшение технологических свойств золя из-за очень быстрой желатинизации. Интервал рН 4,5-5,5 является оптимальным также для получения алюмосиликатной добавки с оптимальными технологическими свойствами.

Полученные таким способом коллоидные частички находятся в активном состоянии и имеют высокое сродство к взаимодействию с минералами портландцементного клинкера. Выделившиеся из нефелинового раствора-золя гели алюмокремниевой кислоты и гидрооксида алюминия содержат 80-92% воды, которую прочно удерживают в своей структуре.

Водонасыщенные коллоидные частицы несут на своей поверхности заряженные частицы и обладают высокой адсорбционной способностью. Размеры коллоидных частиц в образовавшихся гелях, как показали исследования под электронным микроскопом, находятся в пределах 0,01-0,05 мкм. Т.е. состав и структура добавки является оптимальной для ее использования в составе облегченного тампонажного раствора.

При количестве указанной добавки в тампонажный раствор менее 3% от веса портландцемента его свойства существенно не улучшаются. При количестве добавки больше 30% раствор быстро теряет технологические свойства из-за загустевания.

Водоцементное отношение 0,5-1,0 определяется тем, что при его значении меньше 0,5 тампонажный цементный раствор не способен давать подвижную пульпу, которую можно закачивать в скважины насосом. При его величине больше 1,0 резко возрастает водоотделение.

Указанные факторы приводят в процессе затворения к ускорению процесса гидратации портландцемента и твердения раствора портландцемента, что повышает прочность цементного камня.

Соляная кислота может применяться ингибированная (например, по ТУ 6-01-4689381-85-92), содержащая 20% НС1, у которой скорость растворения Ст.3 при 20°С не превышает 0,185 г/м2 час.

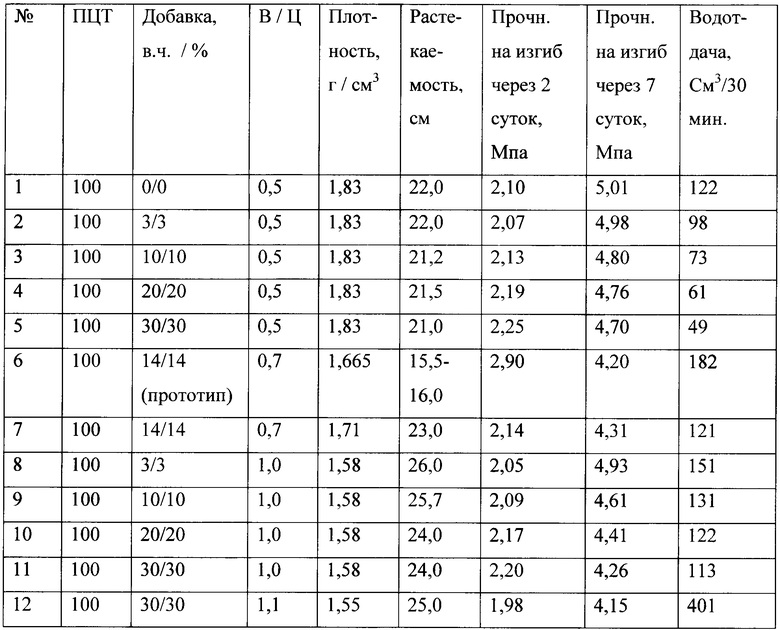

Результаты экспериментов по подбору композиций приведены в таблице. Пример реализации.

Для приготовления раствора состава №7 берется 1000 г портландцемента и 140 г добавки. Добавка готовится следующим образом. Берется 14,3 г нефелинового концентрата с тониной помола 40 мкм и 100 г 9%-ной соляной кислоты. Растворение нефелинового концентрата проводится в реакторе с мешалкой при непрерывном перемешивании при норме кислоты 0,8 до полного растворения нефелина в течение 12 мин. Не прекращая перемешивания к этому раствору-золю добавляется 9%-ное известковое молоко (примерно 26 г известкового молока плотностью 1,077) и рН раствора доводится до 5,0, после чего прибавляется техническая вода до объема 700 мл, что обеспечивает водоцементное отношение 0,7. Полученный раствор является жидкостью затворения, на которой затворяется портландцемент. У полученного раствора измеряются согласно ГОСТ растекаемость, плотность и водоотдача. Затем заливаются образцы балочек для определения прочности камня.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2000 |

|

RU2184211C2 |

| Способ получения вяжущего | 2023 |

|

RU2811516C1 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД | 1993 |

|

RU2049735C1 |

| КИСЛОТОРАСТВОРИМЫЙ ТАМПОНАЖНЫЙ СОСТАВ | 2010 |

|

RU2452757C1 |

| ВЯЖУЩЕЕ | 1997 |

|

RU2125545C1 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 1999 |

|

RU2151271C1 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ ЦЕМЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2292373C2 |

| КИСЛОТОРАСТВОРИМЫЙ ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ ДЛЯ ЛИКВИДАЦИИ ПОГЛОЩЕНИЙ В ПРОДУКТИВНЫХ ПЛАСТАХ | 2014 |

|

RU2575489C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ТАМПОНАЖНОГО РАСТВОРА | 2002 |

|

RU2215124C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕЛЕОБРАЗУЮЩЕГО СОСТАВА | 2001 |

|

RU2234598C2 |

Изобретение относится к нефтяной и газовой промышленности, к производству специальных тампонажных материалов для крепления глубоких скважин. Технический результат - снижение плотности тампонажного раствора, увеличение прочности цементного камня, повышение технологических свойств добавки. Облегченный тампонажный раствор, включающий портландцемент тампонажный и жидкость затворения, на которой проводят приготовление раствора, полученную прибавлением воды к добавке, полученной растворением алюмосиликата в растворе соляной кислоты, в качестве алюмосиликата содержит нефелиновый концентрат, при этом количество добавки составляет от 3 до 30% от веса указанного портландцемента при водоцементном отношении 0,5-1,0, причем нефелиновый концентрат растворяют в 3-20%-ной соляной кислоте при норме кислоты 0,7-0,9 с получением нефелинового золя, который обрабатывают 5-10%-ным известковым молоком, доводя рН раствора до 4,5-5,5. 1 табл.

Облегченный тампонажный раствор, включающий портландцемент тампонажный и жидкость затворения, на которой проводят приготовление раствора, полученную прибавлением воды к добавке, полученной растворением алюмосиликата в растворе соляной кислоты, отличающийся тем, что в качестве алюмосиликата он содержит нефелиновый концентрат, при этом количество добавки составляет от 3 до 30% от веса указанного портландцемента при водоцементном отношении 0,5-1,0, причем нефелиновый концентрат растворяют в 3 - 20%-ном растворе соляной кислоты при норме кислоты 0,7-0,9 с получением нефелинового золя, который обрабатывают 5-10%-ным известковым молоком, доводя рН раствора до 4,5- 5,5.

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2000 |

|

RU2184211C2 |

| ВЯЖУЩЕЕ | 1997 |

|

RU2125545C1 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 1997 |

|

RU2141026C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВЯЖУЩЕГО | 1999 |

|

RU2167114C2 |

| Вяжущее | 1977 |

|

SU639828A1 |

| US 5551806 A, 03.09.1996 | |||

| US 5058679 A, 22.10.1991. | |||

Авторы

Даты

2004-08-27—Публикация

2003-02-11—Подача