Изобретение относится к устройствам для измельчения сухих гранулированных материалов, в частности к пищевой, сельскохозяйственной, химической и другим областям промышленности.

Известна дисковая мельница, содержащая ротор и статор с размалывающими дисками и корпус, причем между дисками ротора и статора установлен плавающий диск с радиально расположенными коническими роликами.

Недостатком этого изобретения (SU 408651 A, 31.11.1973) является сложность конструкции и низкая надежность, т.к. возможно проскальзывание неразмолотого материала между роликами в средней их части к выходным окнам, т.е. здесь не гарантируется заданная тонина помола.

Наиболее близким изобретением по технической сущности к известному является дисковая мельница, содержащая корпус, на котором установлен бункер, шнек, соединенный с электродвигателем, вращающийся диск, закрепленный на валу, и неподвижный - на корпусе. (SU 1791003 A1, 30.01.1993).

Недостатком изобретения является низкая производительность, низкое качество, невысокая долговечность, сложность в изготовлении дисков.

Задача изобретения - повышение производительности и долговечности дисковой мельницы.

Указанная задача достигается в дисковой мельнице, содержащей корпус, на котором установлен бункер, шнек, соединенный с электродвигателем, вращающийся диск, закрепленный на валу, и неподвижный - на корпусе, при этом на рабочих поверхностях вращающегося и неподвижного дисков в одном направлении выполнены чередующиеся между собой малые и большие внутренние острозаточенные одноугловые зубья под углом 25-30° от периферии рабочих поверхностей вращающегося и неподвижного дисков внутрь последних со смещением относительно центров вращающегося и неподвижного дисков соответственно на величину 15-17 мм и 24-26 мм, причем на валу между вращающимся диском и электродвигателем установлена втулка с возможностью передвижения в продольном направлении.

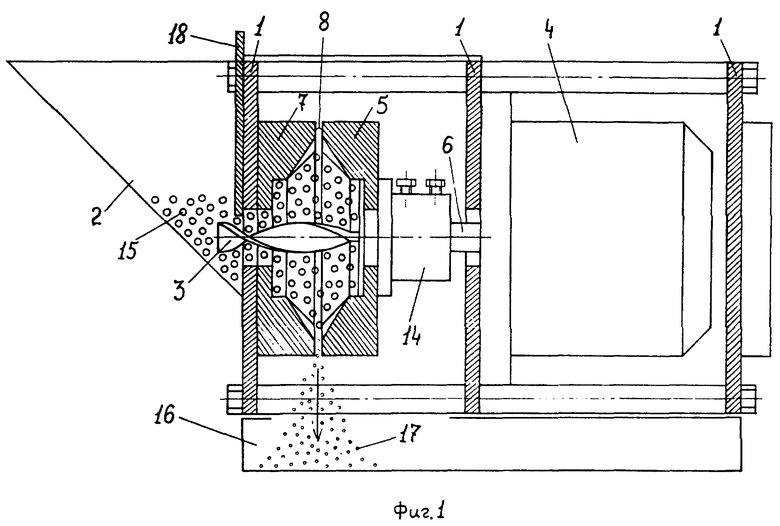

Выполнение в вышеописанной конструкции чередующихся между собой малых и больших внутренних острозаточенных одноугловых зубьев, которые во время работы направлены рабочими поверхностями друг к другу, создавая при этом эффект перекрещивания, работая по принципу ножниц, не дробят гранулу, а перерезают ее, значительно уменьшает нагрузку на двигатель, уменьшает шум и вибрации, одновременно повышая безопасность, производительность. Гранулы при такой конструкции внутренних острозаточенных одноугловых зубьев не только разрезаются, но и передвигаются от центров вращающегося и неподвижного дисков к периферии по канавкам внутренних острозаточенных одноугловых зубьев, повышая производительность. Чередование между собой малых больших зубьев, а также образование большого “угла захода” для помола продукта (зерна) между вращающимся и неподвижным дисками, дает возможность молоть гранулы размером до 20 мм. Малые зубья промалывают гранулы до 10 мм, большие - до 20 мм. Чем больше “угол захода” (это угол γ=25-30°), тем больше объем полости между вращающимся и неподвижным дисками и, как следствие, в удвоенную образованную полость между вращающимся и неподвижным дисками, если сложить их углы, поступают большие гранулы и больший объем продукта (зерна).

Широкий диапазон регулировки зазора между вращающимся и неподвижным дисками посредством втулки с ее возможностью передвижения в продольном направлении дает хорошие результаты помола продукта от пудры до крупного измельчения с гранулами до 5 мм и более, при этом не выделяя пыль при измельчении, т.к. продукт режется, а не дробится.

Такая конструкция внутренних острозаточенных одноугловых зубьев дает возможность многократных заточек рабочих поверхностей вращающегося и неподвижного дисков, обеспечивая долговечность устройства до 25-30 лет без замены дисков.

Выдерживая жесткий зазор, после передвижения втулки, и возможности ее жесткого крепления, получаем однородность до заданного размера гранулы - повышается качество продукта.

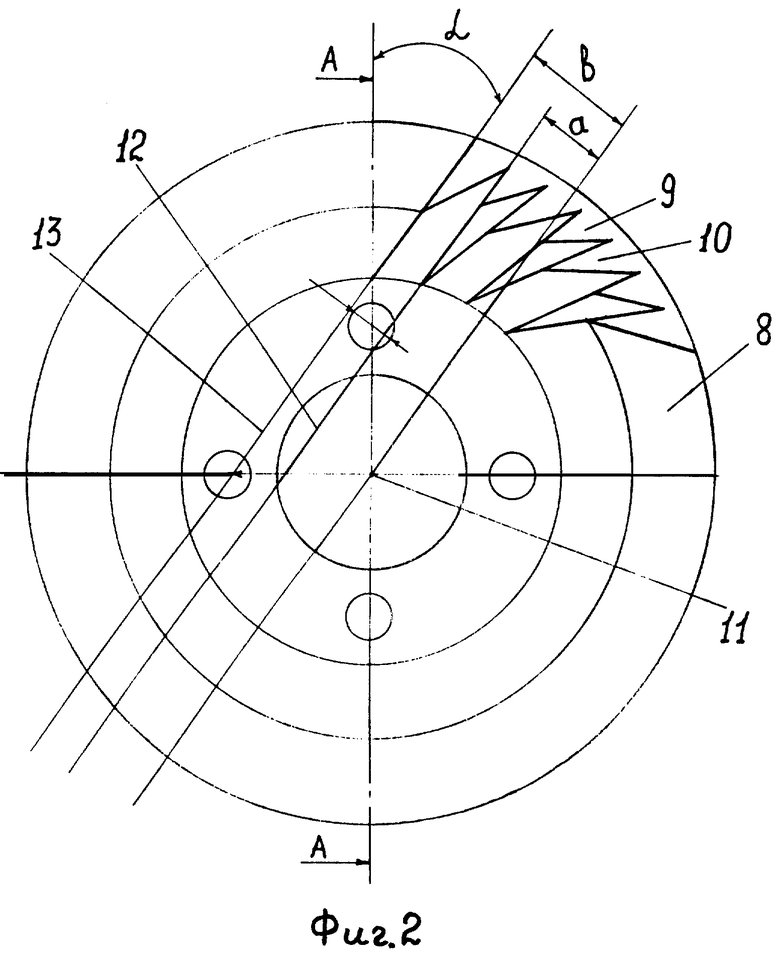

На фиг.1 - изображен общий вид устройства в разрезе;

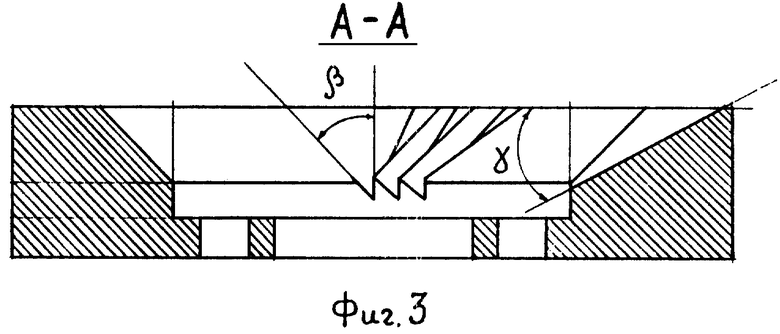

на фиг.2 изображен вид сверху на рабочую поверхность диска, на малые и большие внутренние острозаточенные одноугловые зубья со смещением относительно центра диска на величину “а” и “в” под углом α к линии смещения;

на фиг.3 - разрез по А-А на фиг.1, где изображен угол γ в разрезе и угол β внутренних острозаточенных одноугловых зубьев.

Дисковая мельница содержит корпус 1, на котором установлен бункер 2, шнек 3, соединенный с электродвигателем 4, вращающийся диск 5, закрепленный на валу 6, и неподвижный диск 7, закрепленный жестко на корпусе 1, где на рабочей поверхности 8 вращающегося и неподвижного дисков 5, 7 в одном направлении выполнены чередующиеся между собой малые и большие внутренние острозаточенные одноугловые β=45° зубья 9, 10 под углом γ=25-30° от периферии рабочих поверхностей 8 вращающегося и неподвижного дисков 5, 7 внутрь последних со смещением относительно центров 11 вращающегося и неподвижного дисков 5,7 на рабочей поверхности 8, их соответственно на величину 15-17 мм и 24-26 мм под углом α=30-45° к линии смещения на рабочих поверхностях 12, 13 их, причем между вращающимся диском 5 и электродвигателем 4 на валу 6 установлена втулка 14 с возможностью передвижения в продольном направлении. В бункер 2 загружается продукт для помола 15. А в нижней части дисковой мельницы установлена емкость 16 готового продукта 17, где посредством задвижки 18 регулируется подача продукта (зерна) для помола 15 в полость между неподвижным и вращающимся дисками 7, 5.

Пример работы устройства.

Зерно для помола засыпают в бункер 2, которое шнеком 3 подается в полость между вращающимся 5 и неподвижным дисками 7. Электродвигатель 4, сидящий на валу 6 и приводящий во вращение шнек 3 с вращающимся диском, начинает помол зерна. На рабочей поверхности 8 вращающегося и неподвижного дисков выполнены чередующиеся между собой малые 9 и большие 10 внутренние острозаточенные одноугловые (β=45°) зубья под углом γ=27° с отступлением от периферии рабочих поверхностей дисков на 0,5-0,8 мм; они выполнены внутрь дисков со смещением относительно центров 11 дисков на рабочей поверхности 8 на величину а=16 мм для малых зубьев и в=15 мм для больших зубьев под углом α=35° к линиям смещения 12, 13. Эти размеры оптимальные и выбраны опытным путем. Диски изготовлены предпочтительно из инструментальной стали X12 или У8. Угол α=35° обеспечивает перекрестное расположение зубьев во время их работы, при таком расположении зубьев происходит разрезание продукта как ножницами, а не дробление. Диски установлены один против другого рабочими поверхностями, а зубья выполнены на них одинаково, в одну сторону, поэтому получается при работе их перехлест. Разрезание, а не дробление продукта позволяет снизить нагрузку на двигатель, уменьшить вибрации и шумоглушение. Также обеспечивается продвижение частиц продукта от центра к периферии дисков, что повышает производительность.

Бункер 2 закреплен на корпусе 1, задвижкой 18 регулируют подачу зерна 15 в бункер 2. На валу 6 установлена втулка 14 с возможностью передвижения в продольном направлении для регулирования зазора между вращающимся и неподвижным дисками 5, 7. Это обеспечивает быструю и точную регулировку зазора без дополнительных деталей. Зазор регулируется посредством плоских щупов (на чертеже не показано) и перемещением втулки 14 по валу 6. В момент работы втулка 14 жестко закреплена. Регулированием зазора между вращающимся и неподвижным дисками 5, 7 добиваются заданного размера частиц готового продукта 17. Чередующиеся между собой малые и большие внутренние острозаточенные одноугловые зубья 9, 10 с углом β=45°, а также большой “угол зазора” для продукта помола зерна 15 при угле γ=27° создается оптимальная большая полость для помола больших гранул до 20 мм. Зазор между вращающимся и неподвижным дисками регулируется в пределах 0,05-5 мм, в процессе сборки устройства посредством втулки 14, передвигая ее по валу 6.

Широкий диапазон регулировки зазора дает возможность получать готовый продукт 17 от пудры до крупных гранул до 5 мм и более. Корпус 1 закрывает все детали с трех сторон, сверху и с боков. В емкость 16 высыпается готовый продукт 17. Рабочее положение дисков вертикальное. Двигатель устанавливают с оборотами 700-900 об/мин, что обеспечивает пониженное шумотушение, ликвидацию вибраций.

Все величины граничные и оптимальные, указанные в описании подбирались опытным путем. Это величины а=15-17 мм, в=24-26 мм, углы γ=25-30°, α=30-45°, β=45°.

При употреблении заграничных величин поставленная задача не решалась.

Технический результат – повышение производительности за счет конструкции внутренних острозаточенных одноугловых зубьев, повышение долговечности за счет возможности многократной заточки рабочих поверхностей, повышение качества за счет установления жесткого зазора между вращающимся и неподвижным дисками.

Технико-экономические показатели: при работе дисковой мельницы повысилась производительность в 2 раза, качество помола повысилось в 2-3 раза, долговечность повысилась в 5-6 раз.

Конструкция проста в изготовлении, безопасна в эксплуатации, экономична, обеспечивает отсутствие шума, вибраций, технологична, уменьшает выделение пыли от продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Мельница дисковая | 2001 |

|

RU2218991C2 |

| Дисковая мельница | 1991 |

|

SU1791003A1 |

| Установка для получения соевого молока с одновременной переработкой окары в гранулы | 2022 |

|

RU2806675C1 |

| ДИСКОВАЯ МЕЛЬНИЦА | 1994 |

|

RU2077949C1 |

| ЦЕНТРОБЕЖНАЯ ДИСКОВАЯ МЕЛЬНИЦА | 1996 |

|

RU2098184C1 |

| ИЗМЕЛЬЧИТЕЛЬ ОТХОДОВ ДРЕВЕСИНЫ | 2006 |

|

RU2328372C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ БЕЛКОВОЙ СУСПЕНЗИИ ИЗ ЗЕРНА БОБОВЫХ КУЛЬТУР | 2016 |

|

RU2621274C1 |

| МЕЛЬНИЦА | 1992 |

|

RU2033742C1 |

| Пневматический конусный измельчитель зерна | 2019 |

|

RU2717041C1 |

| МАЯТНИКОВАЯ МЕЛЬНИЦА П.АНДРЕЕВА ДЛЯ ПЕРЕРАБОТКИ ЗЕРЕН КОЛОСОВЫХ, БОБОВЫХ И КУКУРУЗЫ В МУКУ ИЛИ КРУПУ | 1996 |

|

RU2110325C1 |

Изобретение предназначено для измельчения сухих гранулированных материалов. Дисковая мельница содержит корпус, на котором установлен бункер, шнек, соединенный с электродвигателем, вращающийся диск, закрепленный на валу, и неподвижный - на корпусе, при этом на рабочих поверхностях вращающегося и неподвижного дисков в одном направлении выполнены чередующиеся между собой малые и большие внутренние острозаточенные одноугловые зубья под углом 25-30° от периферии рабочих поверхностей вращающегося и неподвижного дисков внутрь последних со смещением относительно центров вращающегося и неподвижного дисков соответственно на величину 15-17 мм и 24-26 мм, причем на валу между вращающимся диском и электродвигателем установлена втулка с возможностью передвижения в продольном направлении. Изобретение позволяет повысить производительность и долговечность дисковой мельницы. 3 ил.

Дисковая мельница, содержащая корпус, на котором установлен бункер, шнек, соединенный с электродвигателем, вращающийся диск, закрепленный на валу, и неподвижный - на корпусе, отличающаяся тем, что на рабочих поверхностях вращающегося и неподвижного дисков в одном направлении выполнены чередующиеся между собой малые и большие внутренние острозаточенные одноугловые зубья под углом 25-30° от периферии рабочих поверхностей вращающегося и неподвижного дисков внутрь последних со смещением относительно центров вращающегося и неподвижного дисков соответственно на величину 15-17 мм и 24-26 мм, причем на валу между вращающимся диском и электродвигателем установлена втулка с возможностью передвижения в продольном направлении.

| Дисковая мельница | 1991 |

|

SU1791003A1 |

| Способ измельчения материалов и устройство для его осуществления | 1991 |

|

SU1796247A1 |

| ДИСКОВАЯ МЕЛЬНИЦА | 0 |

|

SU390220A1 |

| ЦЕНТРОБЕЖНЫЙ ИЗМЕЛЬЧИТЕЛЬ | 1998 |

|

RU2137547C1 |

| US 4191335 A, 04.03.1980 | |||

| US 5195684 A, 23.03.1993 | |||

| DE 1561633 A, 10.02.1972 | |||

| Система охлаждения судовой электростанции | 1981 |

|

SU1040197A1 |

Авторы

Даты

2004-09-10—Публикация

2002-12-31—Подача