Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления периклазошпинельных огнеупорных изделий, предназначенных для футеровки вращающихся и шахтных печей и других высокотемпературных агрегатов.

Известен состав для изготовления периклазошпинельных огнеупоров, влючающий 70-95 масс. % периклазового порошка и 5-30% алюмомагниевой шпинели фр.0-3 мм с содержанием фракции менее 0,1 мм - не более 25% (патент RU 2054394 от 03.07.1995 г).

Недостатком известного изобретения является то, что в нем не конкретизировано соотношение фракций периклаза в части содержания зернистых и дисперсных порошков. Это позволяет предположить возможность использования в составе неэффективного соотношения зернистых и дисперсных фракций периклаза (например, с избыточным количеством дисперсной или зернистой составляющей) с точки зрения необходимости плотной укладки зерен и может привести к появлению внутренних (трещины) и внешних (расфракционирование) дефектов при производстве периклазошпинельных изделий. Другим недостатком данного состава является отсутствие специальных добавок (ZrO2, Al2O3 и др.), образующих в обжиге высокотемпературные соединения, уплотняющие структуру огнеупора и защищающие ее от химического воздействия компонентов сырья и газовой среды в условиях службы (например, при получении цементного клинкера).

Известна шихта (патент RU 2376262 от 28.05.2008 г. ) для изготовления периклазошпинельных изделий, включающая зернистый и дисперсный периклаз, зернистую алюмомагниевую шпинель, содержащую 1-4 мас. % TiO2 и дисперсную цирконийсодержащую добавку при следующем соотношении компонентов, мас. %:

зернистый периклаз - основа;

зернистая алюмомагниевая шпинель, содержащая 1-4 мас. % TiO2 - 7-25;

дисперсный периклаз фр.0,063 мм - 10-36;

дисперсная цирконийсодержащая добавка фр.0,063-0 мм - 0,6-5,5.

Недостатком данной шихты является допустимо малое содержание дисперсного периклаза (10%), что может оказаться недостаточным для формирования плотной, хорошо спеченной структуры огнеупоров в обжиге с образованием необходимого количества прямых связей типа «периклаз-периклаз», и приведет к «разупрочнению» изделий в обжиге. Несмотря на то, что в примерах составов приведено конкретное содержание фракций зернистого периклаза, аналитический расчет показывает, что при обозначенных пределах содержания фракций 5-3 мм, 3-1 мм и 1-0 мм соотношение доли периклаза фракций 5-1 мм к доле фракции 1-0 мм будет находиться в очень широком диапазоне - 1,4-5,5, и не обеспечит стабильной упаковки периклазовых порошков для получения плотных низкопористых огнеупоров в обжиге.

В дополнение к сказанному в обозначенном составе отсутствует такая существенная характеристика материала, как кажущаяся плотность, которая обуславливает в значительной степени способность к спекаемости зерен в обжиге, оказывая влияние на формирование поровой структуры, и, как следствие, на показатели газопроницаемости огнеупоров.

Еще одним недостатком приведенного в патенте RU №2376262 состава шихты является допустимое значительное содержание зернистой алюмомагниевой шпинели (25%), которое приведет к образованию большого количества усадочных пор в процессе обжига ввиду различий термического коэффициента линейного расширения (в дельнейшем - ТКЛР) алюмомагниевой шпинели и применяемого периклаза, и будет способствовать формированию пористой газопроницаемой структуры.

Следующим недостатком шихты является обозначенное наличие в зернистой алюмомагниевой шпинели оксида титана TiO2 с содержанием 1-4 мас. %. В процессе приготовления цементного клинкера в диапазоне температур 100-400°С из глинистых минералов выделяется адсорбционная и, частично, кристаллизационная вода. При этом, в рабочем пространстве печи присутствуют газообразные оксиды серы (SO3) и щелочных металлов калия и натрия (K2O, Na2O) в сырье. Оксид серы образует при взаимодействии с влагой цементного клинкера (мокрый способ производства) серную кислоту H2SO4 по реакции:

SO3+H2O→H2SO4.

Серная кислота, в свою очередь, взаимодействует с оксидами щелочных металлов и TiO2 алюмомагниевой шпинели по реакции:

TiO2+H2SO4=Ti2(SO4)3⋅8 Н2О (гидросульфаттитана)

Образующийся гидросульфат титана TiO2(SO4)3 имеет очень низкую температуру разложения -300°С, на основании чего можно предположить, что алюмомагниевая шпинель, содержащая до 4% TiO2, в процессе службы может подвергаться химической коррозии, в первую очередь по данному оксиду.

Выше перечисленные недостатки ослабляют коррозионную устойчивость периклазошпинельных огнеупоров обозначенных составов (патент RU №2376262, патент РФ №2054394) при эксплуатации, что обусловлено возможностью интенсивного насыщения их поровой структуры агрессивными компонентами газовой среды и обжигаемого материала.

Наиболее близким по совокупности признаков (прототипом) к заявленному составу периклазошпинельных огнеупоров является состав, описанный в патенте RU 2235701 от 06.12.2002 г., содержащий: зернистый периклаз и алюмомагниевую шпинель, глиноземсодержащую добавку и дисперсную составляющую, состоящую из периклаза и цирконийсодержащей добавки, при следующем соотношении компонентов, мас. %:

зернистый периклаз:

-фр.5-3 мм - 15,0-26,0

-фр.3-1 мм - 25,0-67,0

-фр.1-0 мм - 17,0-29,0.

- зернистая алюмомагниевая шпинель фр.5-0 мм - 0,5-10,0

- глиноземсодержащая добавка в виде зернистого пластинчатого корунда фр.1-0 мм - 0,5-5,0

- дисперсный периклаз фр. менее 63 мкм - 21,4-34,3

- дисперсная цирконийсодержащая добавка в виде бадделеита или технического диоксида циркония фр. менее 63 мкм - 0,5-5,0

Одним из недостатков состава является содержание крупных зерен (допустимо размером до 5 мм) в алюмомагниевой шпинели, присутствующей в составе фракции 5-0 мм. Наличие крупных зерен алюмомагниевой шпинели приведет в процессе обжига к образованию в структуре периклазошпинельного огнеупора дополнительной доли крупных усадочных пор, что связано с известными отличиями ТКЛР алюмомагниевой шпинели (8⋅10-6K-1) и периклаза (13,5⋅10-6K-1), и увеличит показатели открытой пористости и газопроницаемости, что является нежелательным фактором с точки зрения служебных характеристик изделий.

Другим недостатком состава прототипа является также обозначенное допустимое, предельно малое содержание зернистой алюмомагниевой шпинели - 0,5%. Фактически, огнеупор с возможным указанным содержанием зернистой алюмомагниевой шпинели будет аналогичен по составу периклазовому, так как присутствие шпинели в качестве одной из основных фаз в нем будет настолько незначительным, что преимущества введения данного компонента шихты (например, в части формирования термостойкой структуры) нивелируются до минимума - показатель термостойкости может уменьшиться до 1 водной теплосмены. В условиях службы с циклическим температурным влиянием, например, в футеровке печи по обжигу цементного клинкера (с температурным градиентом в зоне спекания 100-300°С), это нежелательно, так как приведет к скалыванию огнеупоров при воздействии термоударов в процессе эксплуатации.

Наличие в шихте пластинчатого корунда (фактически представляющего собой α-форму Al2O3) с допустимо высоким содержанием (до 5%)в виде глиноземсодержащей добавки не дисперсной фракции 1-0 мм, который в процессе обжига будет взаимодействовать с периклазом матрицы (ТКЛР 13,5⋅10-6K-1) с образованием мелкокристаллической алюмомагниевой шпинели MgO⋅Al2O3 (ТКЛР 8⋅10-6K-1), сопровождающимся локально значительным ростом объема (~6,9%), приведет к разрыхлению структуры огнеупора (в том числе, за счет использования зернистого немолотого глинозема), и, как следствие, увеличению количества пор различного типа. Дополнительно эффект разрыхления может усилиться за счет оговоренного в известном патенте присутствия в составе огнеупора допустимо значимой доли (до 5%) дисперсной цирконийсодержащей добавки ZrO2 (TKJIP ~7⋅10-6K-1). Ввиду присутствия сразу трех высокотемпературных компонентов (фаз) в составе огнеупора с отличающимися показателями ТКЛР в обжиге будут возникать значительные термические напряжения, приводящие к растрескиванию структуры.

Вышеобозначенные факторы могут привести к нежелательным последствиям в службе с учетом возможности повышенного насыщения структуры периклазошпинельных огнеупоров агрессивными компонентами сырья и газовой среды (при сопутствующем возможном предельном снижении термической стойкости обозначенных в патенте RU 2235701 изделий).

Таким образом, изделия, изготовленные по составу шихты прототипа, характеризуются низкой устойчивостью к воздействию агрессивных компонентов обжигаемого клинкера и газовой среды, в том числе, к термоударам, неизбежным при эксплуатации высокотемпературных тепловых агрегатов.

Технический результат, достигаемый настоящим изобретением заключается в том, что огнеупоры заявленного состава характеризуются повышенной устойчивостью к воздействию агрессивных компонентов сырья и газовой среды в условиях службы за счет сформированной более плотной мелкопористой структуры, образованной путем оптимизированного соотношения определенных зернистых фракций периклаза основы с различной кажущейся плотностью и высоким уровнем термической стойкости, необходимым для эксплуатации огнеупоров в футеровке тепловых агрегатов с выраженным цикличным термическим воздействием.

Указанный технический результат достигается тем, что в предлагаемом составе периклазошпинельного огнеупора, включающем зернистый периклаз, алюмомагниевую шпинель, дисперсный периклаз, глинозем и дисперсный диоксид циркония, согласно изобретению в качестве основы содержит комбинацию зернистого периклаза фракции 5-1 мм с кажущейся плотностью не менее 3,35 г/см3 и фракции 1-0 мм с кажущейся плотностью в пределах 3,15-3,30 г/см3, взятых в соотношении - 0,3-1,3, при следующем соотношении компонентов, масс. %:

периклаз фракции 5-1 мм с кажущейся плотностью не менее 3,35 г/см3 - 15-32

периклаз фракции 1-0 мм с кажущейся плотностью в пределах 3,15-3,30 г/см3 - 25-45

алюмомагниевая шпинель фракции 3-0 мм - 11,0-17,0

дисперсный периклаз - остальное,

дисперсный термостабилизированный глинозем фракции 0,063 мм - не более 3,0 (сверх 100%)

дисперсный диоксид циркония фракции менее 0,063 мм - не более 1,5 (сверх 100%)

Дополнительно, состав периклазошпинельных огнеупоров может характеризоваться соотношением массовых долей MgO в периклазе фракции 1-0 мм и периклазе фракции 5-1 мм - в пределах 0,93-0,98.

Особенностью заявляемого изобретения является сочетание в составе огнеупора периклазовых порошков двух видов: с кажущейся плотностью не менее 3,35 г/см3 и с кажущейся плотностью в пределах 3,15-3,30 г/см3 при соотношении фракций 5-1 мм и 1-0 мм - в пределах 0,3-1,3.

Использование видов периклаза с различной кажущейся плотностью, отличающихся строением зерен в части размеров кристаллов, а также типом и количеством пор, обеспечивает получение уплотненной малогазопроницаемой структуры (с большой долей закрытых пор) периклазошпинельного огнеупора. Это обусловлено тем, что, согласно проведенным петрографическим исследованиям, периклаз фракции 1-0 мм с кажущейся плотностью в пределах 3,15-3,30 г/см3 характеризуется меньшим размером кристаллов - до 100 мкм (с преобладанием 30-75 мкм) и содержит до 70% пор-трещин размером до 200 мкм, образуя развитую активную поверхность по сравнению с более плотным периклазом фракции 5-1 мм с размером кристаллов до 250 мкм и размерами редких пор-трещин - до 100 мкм). В процессе обжига изделий при температуре ~1700°С это обстоятельство приведет к активной рекристаллизации наименее плотного вида материала, сопровождающегося ростом кристаллов периклаза и значительным увеличением количества прямых связей между высокотемпературными фазами компонентов шихты огнеупора. Это происходит за счет заполнения порового пространства между зернами наименее плотного периклаза и периклаза с кажущейся плотностью не менее 3,35 г/см3, и сопутствующим образованием небольшой доли микротрещин, в которых, в свою очередь, будут размещаться вновь образованные соединения цирконата кальция и алюмомагниевой шпинели (в виде тончайших прослоек) за счет наличия в составе заявляемого периклазошпинельного огнеупора добавок дисперсного диоксида циркония и термостабилизированного глинозема. Это позволит, даже при условии значительного уплотнения структуры огнеупора, ожидаемо сопровождающимся уменьшением газопроницаемости, одновременно увеличить его устойчивость к циклическому высокотемпературному воздействию, что подтверждается полученными высокими показателями термостойкости при тестировании огнеупоров заявленного состава.

Заявленные пределы соотношения фракций периклаза 5-1 мм и 1-0 мм (0,3-1,3, преимущественно, 0,6-1,1) получены экспериментальным путем и являются оптимальными, так как обеспечивают плотную укладку зерен и частиц материалов, что обуславливает уменьшение показателей открытой пористости и газопроницаемости обожженных изделий.

Превышение соотношения фракций периклаза 5-1 мм и 1-0 мм более 1,3 определяет увеличение суммарного содержания доли крупнозернистых материалов (например, фракции 5-3 мм и 3-1 мм) за счет уменьшения мелкозернистой фракции. Данное обстоятельство сократит число контактов между частицами периклаза и приведет в процессе обжига к образованию малого количества прямых связей(типа «периклаз-периклаз), не позволяя сформировать коррозионноустойчивую уплотненную малогазопроницаемую структуру огнеупора.

Соотношение фракций периклаза 5-1 мм и 1-0 мм менее 0,3, в свою очередь, предполагает избыточное содержание периклаза мелкозернистой фракции 1-0 мм при минимизированном суммарном содержании крупнозернистых фракций периклаза (например, 5-3 и 3-1 мм). В этом случае, излишнее содержание мелкозернистой фракции 1-0 мм в процессе формования сырца изделий приведет к появлению такого вида дефекта, как расслоение структуры огнеупора, выражающееся в виде внутренних и внешних трещин, выявляющихся, обыкновенно, в обжиге. Это связано с такой известной физической особенностью мелких и дисперсных порошков, как «овоздушенность» - способность к захвату и удержанию прослоек воздуха, приводящей к его «запрессовке» внутрь изделия, формуемого из шихты с избытком мелкозернистых или мелкодисперсных фракций материалов.

Присутствие в составе заявленных периклазошпинельных огнеупоров алюмомагниевой шпинели фракции 3-0 мм в пределах 11,0-17,0% в комбинации с указанными зернистыми и дисперсным периклазом, обеспечивает изделиям со сформированной уплотненной микроструктурой высокий уровень термостойкости за счет значительной разницы показателей ТКЛР вышеназванных материалов.

Добавка дисперсного термостабилизированного при температуре более 1300°С (с целью минимизации присутствия γ-формы Al2O3) глинозема фракции 0,063 мм в количестве не более 3,0% оказывает спекающее действие на структуру огнеупора за счет активного взаимодействия с дисперсным периклазом в обжиге с образованием прослоек алюмомагниевой шпинели, заполняющих микропоры, в т.ч. усадочного характера при уплотнении зерен периклаза с кажущейся плотностью в пределах 3,15-3,30 г/см3. Получение пограничной шпинельной прослойки между зернами периклаза, способствует частичной изоляции микропор, снижая газопроницаемость периклазошпинельных огнеупоров.

В свою очередь, положительное влияние добавки дисперсного диоксида циркония (бадделеита) фракции менее 0,063 мм - не более 1,5% - заключается в образовании высокотемпературной фазы цирконата кальция (с температурой плавления 2550°С), защищающей вновь образованную и зернистую алюмомагниевую шпинель от корродирующего воздействия агрессивных компонентов в условиях службы.

Установлено, что термостабилизированный глинозем Al2O3 и диоксид циркония ZrO2, который будет взаимодействовать с СаО периклазовой основы с образованием в обжиге цирконатов кальция CaZrO3 (ТКЛР ~9⋅10-6K-1), вводимые в заявленном количестве в дисперсном виде активируют процессы спекания в матрице заявленного периклазошпинельного огнеупора и способствуют образованию плотной коррозионноустойчивой микроструктуры с низкой газопроницаемостью.

Интенсификация в обжиге роста кристаллов периклаза фракции 1-0 мм (с кажущейся плотностью в пределах 3,15-3,30 г/см3) дополнительно поддерживается обозначенным соотношением его массовой доли MgO по отношению к массовой доле MgO фракции 5-1 мм (с кажущейся плотностью более 3,35 г/см3) - в пределах 0,93-0,98, т.к. выявляет имеющиеся отличия по содержанию в них разной доли примесных оксидов, как дополнительного фактора, способствующего увеличению размеров кристаллов периклаза с большим суммарным содержанием примесей.

Периклаз фракции 1-0 мм может быть приготовлен из предварительно обожженного при температуре ~1700°С брикетированного кальцинированного периклаза с кажущейся плотностью в пределах 3,15-3,30 г/см3, определяемой согласно ГОСТ 18847-2020 по фракциям более 1 мм (например, 3-1 или 5-3 мм) и содержит не более 20% фракции 0,5-0 мм. Периклаз фракции 5-1 мм с кажущейся плотностью не менее 3,35 г/см3 может быть получен обжигом брикетированного кальцинированного периклаза при температурах ~1900°С.

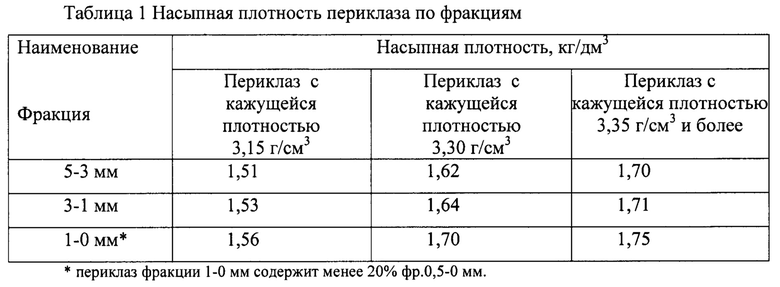

Для подтверждения показателя требуемой кажущейся плотности периклаза фракции 1-0 мм экспериментальным путем определена зависимость данного показателя от насыпной плотности материалов (пофракционно). Данные, приведенные в таблице 1, показывают корреляцию (в виде прямой зависимости) показателей кажущейся плотности периклаза и насыпной плотности требуемых фракций. Кажущуюся плотность периклаза определяют по фракциям 5-3 мм и 3-1 мм в соответствии с ГОСТ 18847-2020. Определение насыпной плотности порошков проводят по ГОСТ 8735-88 в следующей последовательности. Заданную фракцию материала высевают ручным или механизированным способом. Мерный сосуд объемом 1 дм3 (для материала с размером зерен до 5 мм включительно) устанавливают под засыпной аппарат таким образом, чтобы выходное отверстие находилось по центру мерного сосуда и на высоте 20±1 см от поверхности. Испытуемый материал насыпают в засыпное устройство, открывают отверстие и заполняют мерный сосуд до образования конуса над его поверхностью.

Избыток материала вровень с краями мерного сосуда снимают металлической линейкой (без уплотнения). Мерный сосуд с испытуемым материалом взвешивают.

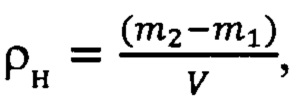

Насыпную плотность вычисляют по формуле:  где

где

ρ - насыпная плотность, г/дм3

m2 - масса мерного сосуда с испытуемым материалом, г

m1 - масса мерного сосуда, г

V - объем мерного сосуда, дм3

Далее показан конкретный пример осуществления заявляемого изобретения, не исключающий другие варианты в пределах формулы изобретения.

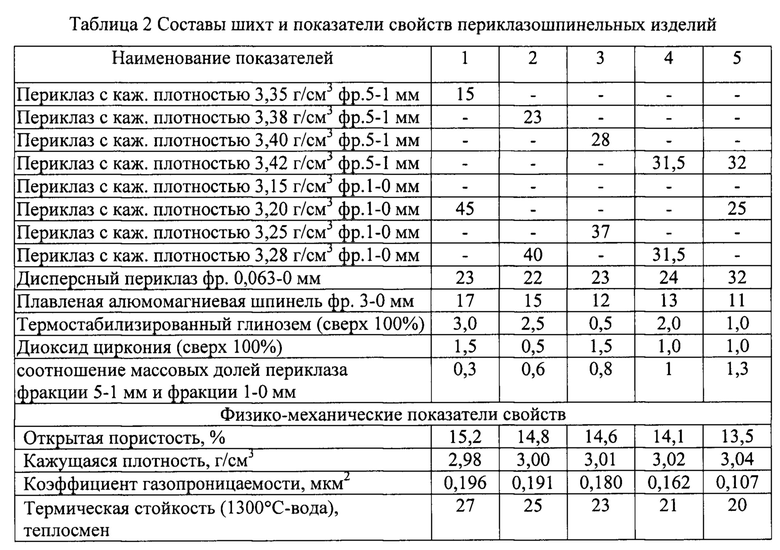

Исходные компоненты шихты (таблица 2) перемешивают в смесителе при увлажнении их временным связующим. Из увлажненных масс прессуют изделия на прессах гидравлических или ударного действия, затем сырец подвергается сушке в сушилах камерного или туннельного типа при температуре ~200°С, после чего осуществляется обжиг в высокотемпературной туннельной печи при максимальной температуре более 1600°С. Для обожженных изделий определяли открытую пористость, кажущуюся плотность, коэффициент газопроницаемости и термическую стойкость (нагрев до 1300°С - вода).

Периклазошпинельные изделия, изготовленные в соответствии с заявляемым составом, характеризуются повышенной устойчивостью к воздействию агрессивных компонентов сырья и газовой среды в условиях службы и высоким уровнем термической стойкости, необходимым для эксплуатации огнеупоров в футеровке тепловых агрегатов с выраженным цикличным термическим воздействием.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2443657C1 |

| Состав для изготовления периклазошпинельных огнеупоров | 2016 |

|

RU2634142C1 |

| СОСТАВ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ С ЭЛАСТИЧНОЙ СТРУКТУРОЙ | 2023 |

|

RU2840270C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2376262C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНОЙ ОГНЕУПОРНОЙ МАССЫ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ | 2008 |

|

RU2383512C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2116276C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛИДНЫХ ОГНЕУПОРОВ | 2014 |

|

RU2570176C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085538C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ | 1997 |

|

RU2148048C1 |

Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления периклазошпинельных огнеупорных изделий, предназначенных для футеровки вращающихся и шахтных печей и других высокотемпературных агрегатов. Состав периклазошпинельных огнеупоров качестве основы содержит комбинацию зернистого периклаза фракции 5-1 мм с кажущейся плотностью не менее 3,35 г/см3 и фракции 1-0 мм с кажущейся плотностью в пределах 3,15-3,30 г/см3, взятых в соотношении - 0,3-1,3, при следующем соотношении компонентов, мас.%: периклаз фракции 5-1 мм с кажущейся плотностью не менее 3,35 г/см3 - 15-32, периклаз фракции 1-0 мм с кажущейся плотностью в пределах 3,15-3,30 г/см3 - 25-45, алюмомагниевая шпинель фракции 3-0 мм - 11,0-17,0, дисперсный периклаз - остальное, дисперсный термостабилизированный глинозем фракции 0,063 мм - не более 3,0 (сверх 100%) и дисперсный диоксид циркония фракции менее 0,063 мм - не более 1,5 (сверх 100%). Достигаемый технический результат - повышение устойчивости к воздействию агрессивных компонентов сырья и газовой среды. 1 з.п. ф-лы, 2 табл.

1. Состав периклазошпинельных огнеупоров, включающий зернистый периклаз, алюмомагниевую шпинель, дисперсный периклаз, глинозем и дисперсный диоксид циркония, отличающийся тем, что в качестве основы содержит комбинацию зернистого периклаза фракции 5-1 мм с кажущейся плотностью не менее 3,35 г/см3 и фракции 1-0 мм с кажущейся плотностью в пределах 3,15-3,30 г/см3, взятых в соотношении - 0,3-1,3, при следующем соотношении компонентов, мас.%:

периклаз фракции 5-1 мм с кажущейся плотностью не менее 3,35 г/см3 - 15-32;

периклаз фракции 1-0 мм с кажущейся плотностью в пределах 3,15-3,30 г/см3 - 25-45;

алюмомагниевая шпинель фракции 3-0 мм - 11,0-17,0;

дисперсный периклаз - остальное,

дисперсный термостабилизированный глинозем фракции 0,063 мм - не более 3,0 (сверх 100%);

дисперсный диоксид циркония фракции менее 0,063 мм - не более 1,5 (сверх 100%).

2. Состав периклазошпинельных огнеупоров по п. 1, отличающийся соотношением массовых долей MgO в периклазе фракции 1-0 мм и периклазе фракции 5-1 мм - в пределах 0,93-0,98.

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| Состав для изготовления периклазошпинельных огнеупоров | 2016 |

|

RU2634142C1 |

| СОСТАВ И СПОСОБ ОБРАЗОВАНИЯ МАССЫ КАРБОНИРОВАННЫХ ОГНЕУПОРОВ | 2004 |

|

RU2245863C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ФУРМ | 1994 |

|

RU2091353C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ И СОСТАВ МАССЫ ДЛЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2011 |

|

RU2490229C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2263645C1 |

| Огнеупорная масса | 1988 |

|

SU1643505A1 |

| US 20200277231 A1, 03.09.2020 | |||

| ЭЛЕКТРОМАГНИТНО-АКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ | 2003 |

|

RU2247979C1 |

Авторы

Даты

2022-09-13—Публикация

2022-02-25—Подача