Изобретение относится к области формованных керамических изделий и может быть использовано для изготовления расклинивателей нефтяных скважин. Все известные заявителю керамические расклиниватели изготавливаются только из алюмосиликатного сырья с содержанием оксида алюминия свыше 28% (см, например, патент РФ №2163227 или ГОСТ 51761-2001). Керамических расклинивателей с высокой прочностью другого состава в научно-технической и патентной литературе не обнаружено.

Техническая задача на решение которой направлено изобретение - повышение эксплуатационных характеристик керамических расклинивателей, т.е. повышение прочности при одновременном снижении твердости и насыпного веса. Эта задача при использовании известных технических решений принципиально невозможно, так как для повышения прочности необходимо повышать содержание оксида алюминия, при этом неизбежно растет твердость и насыпной вес (см., например, рекламу фирм-производителей «Carboceramisc» или «Norton» США).

Поставленная техническая задача достигается тем, что в способе изготовления керамических расклинивателей нефтяных скважин в качестве керамического материала берут метасиликат магния и/или метасиликат кальция, который последовательно измельчают, гранулируют до насыпного веса сырых гранул не менее 1,2 г/см3 и обжигают при температуре 1215-1290°С.

Измельчение метасиликатов магния и/или кальция производят до фракции менее 0,1 мм, а грануляцию - до фракции 0,2-1,8 мм. Измельченный метасиликат перед грануляцией смешивают с модифицирующими и спекающими добавками, например, диоксидом титана, силиката циркония, оксидом железа, глиной и др.

При температуре обжига менее 1215°С пористый материал не спекается «в черепок» и прочность таких расклинивателей слабая, а при температуре обжига свыше 1290°С происходит спекание гранул между собой. Все параметры способа определены экспериментально.

Метасиликат магния и/или кальция синтезируют из самых распространенных и дешевых видов природного сырья - магнезитов, доломитов, известняков, бруситов, диатомитов и других материалов.

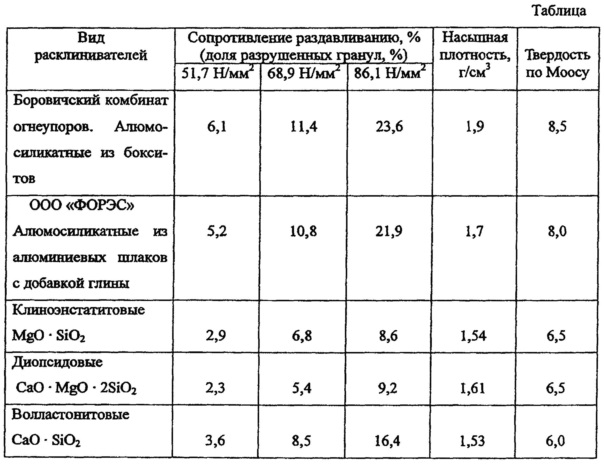

Заявляемый способ был реализован в лабораторных условиях, а наиболее характерные составы метасиликата магния и/или метасиликата кальция (т.е. 3 состава) при температурах обжига 1215-1290°С без указания на технологические параметры измельчения и грануляции приведены в таблице. Методика оценки свойств расклинивателей была выполнена по ГОСТ Р 51761-2001 в сравнении с существующими расклинивателями из алюмосиликатов Боровичского комбината огнеупоров и ООО «ФОРЭС» (г. Екатеринбург).

Пример 1. Метасиликат магния (MgSiO3 _клиноэнстатит) измельчали, смешивали со спекающей добавкой (глиной), гранулировали до насыпной плотности сырых гранул 1,3 г/см3 и обжигали при температуре 1215°С.

Пример 2. Метасиликат кальция-магния (CaMgSiO2 - диопсид) измельчали, смешивали со спекающей добавкой (TiO2), гранулировали до насыпной плотности сырых гранул 1,32 г/см3 и обжигали при температуре 1220°С.

Пример 3. Метасиликат кальция (CaSiO3 - волластонит) измельчали, смешивали со спекающей добавкой (ZrSiO4), гранулировали до насыпной плотности сырых гранул 1,26 г/см3 и обжигали при температуре 1290°С.

Полученные показатели свойств керамических расклинивателей по 1-3 примерам приведены в таблице.

В таблице указаны составы из предлагаемого класса материалов, так как любые другие соотношения между СаО и MgO в указанных пределах дают такие же высококачественные керамические расклиниватели.

В таблице указаны составы из предлагаемого класса материалов, так как любые другие соотношения между СаО и MgO в указанных пределах дают такие же высококачественные керамические расклиниватели.

Свойства керамических расклинивателей (по ГОСТ Р 51761-2001)

Из таблицы видно, что заявляемые керамические расклиниватели имеют более высокие эксплуатационные характеристики в сравнении с известными:

- более высокую прочность расклинивателей, а это позволяет использовать их при более высоких давлениях гидроразрыва, т.е. обеспечивает более высокую нефтеотдачу скважин гидроразрыва;

- более низкую твердость, что обеспечивает увеличение срока службы дорогостоящего оборудования для их закачки и гидроразрыва скважин;

- более низкую насыпную плотность, что дает экономию средств у потребителя, так как закачку расклинивателей в нефтяную скважину ведут из расчета объема материала, а приобретают у потребителя на вес.

Авторами отмечено, что несмотря на более низкие показатели механических свойств керамики из метасиликата магния и/или кальция по сравнению с высокоглиноземистой керамикой, сопротивление раздавливанию керамических расклинивателей нефтяных скважин из метасиликата магния и/или кальция выше чем из высокоглиноземистой керамики. Это неожиданный факт, хотя известно, что предел прочности при изгибе керамики из метасиликата магния и/или кальция составляет 130-180 н/мм2, а из высокоглиноземистой керамики - 150-250 н/мм2. Этот пародоксальный факт, авторы могут объяснить вследствие более низкого модуля упругости керамики из метасиликата магния и/или кальция (60×103-90×103 н/мм2) по сравнению с высокоглиноземистой керамикой (150-350×103 н/мм2). При раздавливании, в первом случае, происходит более значительная пластическая деформация и площадь точечных контактов между расклинивателями увеличивается, а хрупкое разрушение наступает при более высоких давлениях.

Результаты многократных лабораторных испытаний показали, что заявляемый способ изготовления керамических расклинивателей из нетрадиционных материалов (метасиликатов магния и/или кальция), должен пройти промышленные испытания в середине октября 2002 года в цехе керамических расклинивателей ООО «Форэс» (г. Екатеринбург), после чего будет решен вопрос об их серийном производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамических расклинивателей нефтяных скважин | 2003 |

|

RU2235703C9 |

| Керамический проппант | 2016 |

|

RU2655335C9 |

| Способ изготовления керамических проппантов | 2017 |

|

RU2666560C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КРЕМНЕЗЁМИСТОГО ПРОППАНТА И ПРОППАНТ | 2017 |

|

RU2650149C1 |

| Магнийсиликатный проппант | 2016 |

|

RU2615197C1 |

| Сырьевая шихта для изготовления магнизиально-кварцевого проппанта | 2017 |

|

RU2646910C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ ШЛАКОВ | 2000 |

|

RU2163227C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2010 |

|

RU2437913C1 |

| Способ изготовления магнийсиликатного проппанта и проппант | 2015 |

|

RU2613676C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2011 |

|

RU2476478C1 |

Изобретение относится к области технологии формованных керамических изделий и может быть использовано для изготовления керамических расклинивателей нефтяных и газовых скважин. Способ изготовления керамических расклинивателей нефтяных скважин включает последовательное измельчение, грануляцию и обжиг при температуре 1215-1290°С керамического материала, в качестве которого используют метасиликат магния и/или метасиликат кальция. Измельчение сырья производят до фракции менее 0,01 мм, а грануляцию - до фракции 0,2-1,8 мм. Измельченный метасиликат перед грануляцией смешивают с модифицирующими и спекающими добавками, например оксидом титана, силикатом циркония, оксидом железа, глиной и др. Указанный способ позволяет улучшить эксплуатационные характеристики керамических расклинивателей. 1 табл.

Способ изготовления керамических расклинивателей нефтяных скважин, характеризующийся тем, что в качестве керамического материала используют метасиликат магния и/или метасиликат кальция, который последовательно измельчают, гранулируют до насыпного веса сырых гранул не менее 1,2 г/см3 и обжигают при температуре 1215-1290°С.

Авторы

Даты

2004-09-10—Публикация

2002-10-10—Подача