Изобретение относится к технологии изготовления керамических проппантов и может быть использовано при добыче нефти или газа методом гидравлического разрыва пласта - ГРП.

Проппанты (расклиниватели) - прочные сферические гранулы, удерживающие трещины ГРП от смыкания под большим давлением и обеспечивающие необходимую производительность нефтяных и/или газовых скважин путем создания в пласте проводящего канала. В качестве проппантов используют песок, дробь, дробленую скорлупу грецких орехов, стеклосферы, керамические гранулы. Каждый из применяемых видов расклинивателей имеет свои преимущества и свои недостатки. Например, использование при ГРП природных органических материалов или песка предполагает предварительное нанесение на их поверхность для придания им большей сферичности защитного и/или упрочняющего полимерного покрытия, что неизбежно влечет за собой удорожание продукции, а в технологии изготовления стеклосфер с хорошими показателями прочности и сферичности/округлости изначально закладываются высокие затраты на плавление шихты, сушку, рассев, повторный отжиг и классификацию конечной продукции. В настоящее время наиболее приемлемыми с точки зрения соотношения цена/качество являются керамические проппанты, сырьем для изготовления которых являются глины, бокситы, пески, полевые шпаты, серпентинит, брусит и т.д. Производство керамических сфер включает в себя предварительную термообработку исходных материалов, их дозирование, помол, грануляцию (сфероидизацию), спекающий обжиг, рассев и упаковку готовой продукции. Основными эксплуатационными характеристиками расклинивающих агентов независимо от их природы и технологии изготовления являются проводимость и проницаемость проппантной пачки, которые, в свою очередь, зависят от прочности, формы поверхности гранул и их фракционного состава. Считается, что сферические гранулы унифицированного размера являются наиболее эффективной формой тела проппанта, обеспечивающей максимальные значения проводимости и проницаемости проппантной пачки за счет создания преимущественно ламинарного характера движения добываемого углеводородного сырья. Таким образом, при прочих равных условиях, сферические или исключительно сферические гранулы являются наиболее предпочтительными, с точки зрения обеспечения подвижности потока нефти и газа. В связи с этим предприятия-изготовители проппанта прилагают значительные усилия, направленные на поиск технологических решений, позволяющих получать расклиниватель с максимальными значениями округлости и сферичности гранул при сохранении приемлемых прочностных характеристик. Следовательно, способ сфероидизации является важнейшим технологическим приемом, оказывающим решающее влияние на такие потребительские характеристики проппанта как сферичность и округлость гранул.

Известен способ изготовления керамических расклинивателей нефтяных скважин (патент РФ №2235702), который включает последовательное измельчение, грануляцию и обжиг при температуре 1215-1290°С керамического материала, в качестве которого используют метасиликат магния и/или метасиликат кальция. Измельчение сырья производят сухим способом до фракции менее 0,01 мм, а грануляцию - до фракции 0,2-1,8 мм. Измельченный метасиликат перед грануляцией смешивают с модифицирующими и спекающими добавками, например оксидом титана, силикатом циркония, оксидом железа, глиной и др. Недостатком данного способа является то, что гранулы проппанта имеют низкие показатели сферичности и округлости, следовательно, и пониженную проницаемость проппантной пачки. Это связано с тем, что при сфероидизации материала, производимой на грануляторе тарельчатого типа путем послойной накатки гранул, происходит перераспределение частиц внутри гранулы - более крупные частицы перемещаются на поверхность гранулы, ухудшая показатели округлости. Кроме того, указанное перераспределение частиц вызывает искажение геометрической формы гранул из-за большой и неравномерной объемной усадки при обжиге, что приводит к ухудшению их сферичности и образованию в сферах усадочных пор. Образование усадочных пор предопределяется самим процессом сфероидизации в тарельчатых, барабанных грануляторах или в грануляторах Айриха. Принципиальным недостатком такой грануляции является разноплотность сырых гранул: всегда наружный слой уплотняется сильнее, чем внутренний, поэтому при обжиге вследствие различной усадки внутренняя часть сфер имеет раковины и трещины, ухудшающие прочностные характеристики материала.

Известен также способ изготовления керамического проппанта (патент РФ №2476476), включающий помол исходных компонентов шихты, приготовление шликера, введение в него добавки, подачу суспензии в башенное распылительное сушило (БРС), формирование гранул и их термообработку. При этом используют шликер, содержащий 69-85 мас. % твердого компонента и добавку в количестве 0,1-2,0% от массы твердого компонента, состоящую из поверхностно-активного вещества (ПАВ) и связующего, а формирование гранул осуществляют диспергированием шликера при подаче его в БРС через, по крайней мере, одно калиброванное отверстие под давлением на выходе 30-450 бар или на помещенном в БРС диске, вращающемся с частотой 3000-9000 об/мин. Кроме того, температура в БРС составляет 180-300°С, влажность гранул на выходе из башенного распылительного сушила составляет 9-12%, а объемная доля влаги в шликере составляет менее 50%. Проппант, характеризуется тем, что он получен указанным способом. Расклинивающий агент, полученный известным способом, обладает высокими показателями сферичности/округлости, однако при этом имеет пониженные показатели прочности. Это объясняется тем, что материал, выходящий из БРС содержит значительную долю влаги, после испарения которой в процессе сушки и последующего обжига внутри гранул остается некоторое количество хаотично расположенных крупных пор, увеличивающих разрушаемость проппанта. Кроме того, сушка капель в БРС происходит в течение короткого промежутка времени. В начале фиксируется наружная корка, а затем влага удаляется из внутренних слоев, что приводит к образованию усадочных раковин, снижающих прочностные характеристики сфер. В заявке США №20160272880 представлены способы и устройства для формования частиц проппанта, которые включают в себя получение водной суспензии из керамообразующего сырья, протекание суспензии через перфорированную мембрану, которая может быть под напряжением, с целью формирования суспендированных тел и их улавливание в накопительном бункере, сушку суспендированных тел с целью образования частиц и их последующее спекание. Водная суспензия имеет содержание твердых веществ 60-88 масс. %. При этом водная суспензия может содержать полисахарид, представляющий собой альгинат и коагулирующий агент - хлорид кальция. Недостатком известного технического решения также является то, что полученный согласно ему расклинивающий агент, обладая высокими показателями сферичности/округлости, имеет при этом пониженные показатели прочности. Это объясняется тем, что проппант - сырец содержит значительную долю влаги, после испарения которой в процессе сушки и последующего обжига внутри гранул остается некоторое количество хаотично расположенных крупных пор, увеличивающих разрушаемость проппанта.

Частично преодолеть указанные недостатки позволяет способ изготовления керамического проппанта (патент РФ №2 459 852), включающий помол исходных компонентов шихты, приготовление шликера, введение в полученный шликер водорастворимого полимерного связующего вещества, формирование гранул, их сушку и обжиг. Компоненты исходной шихты измельчают до фракции не более 30 мкм, при содержании фракции не более 5 мкм - 60-70 мас. % и фракции 5-30 мкм - 30-40 мас. %, а указанное формирование гранул осуществляют путем диспергирования шликера через, по крайней мере, одно калиброванное отверстие в водный раствор закрепляющего вещества, образующего с водорастворимым полимерным связующим веществом водонерастворимое соединение, обеспечивающего закрепление формы гранул, причем в шликер дополнительно вводят фосфорнокислую соль натрия в количестве 0,03-0,5 мас. % от веса твердого компонента шликера. Причем, водорастворимое полимерное связующее вещество выбирается из группы карагенов, пектинов, желатинов, альгинатов, целлюлоз, карбоксиметилированных полисахаридов, агара, крахмала, гуаровой смолы, ксантановой смолы, производных акриловой кислоты, полиолов, а диспергирование осуществляют путем бокового или осевого вибрационного воздействия на ламинарный поток шликера. Керамический проппант, характеризуется тем, что он получен указанным способом. Указанное техническое решение позволяет получать монофракционные керамические сферы с практически равномерным распределением пор внутри частиц. Для улучшения показателей сферичности/округлости керамических сфер, получаемых указанным способом предложено техническое решение (патент РФ №2514037), в котором способ изготовления магнезиально - кварцевого проппанта, включает приготовление шликера, введение в полученный шликер водорастворимого связующего вещества, каплеобразование путем вибрационного воздействия на ламинарную струю основной частотой, отверждение капель в водном растворе закрепляющего вещества и последующий обжиг. При изменении реологических свойств ламинарной струи шликера на нее оказывают дополнительное вибрационное воздействие с частотой, отличной от основной, до получения заданного качества каплеобразования. Причем, колебания дополнительной частоты имеют прямоугольную или импульсную форму, частота дополнительных колебаний кратна по отношению к основной частоте каплеобразования, синхронна по отношению к основной частоте каплеобразования и находится в ультразвуковом диапазоне частот. Улучшение показателей сферичности/округлости достигается за счет улучшения качества гранул стабилизацией каплеобразования при колебаниях реологических характеристик шликера. Недостатком указанных изобретений является повышенная разрушаемость керамических сфер, обусловленная тем, что при обжиге сфер начинает выгорать органическая составляющая на основе соединений карагенов, пектинов, желатинов, альгинатов, целлюлоз, карбоксиметилированных полисахаридов, агара, крахмала, гуаровой смолы, ксантановой смолы, производных акриловой кислоты, полиолов, изначально входящих в состав водорастворимого полимерного связующего вещества, что создает внутри гранул восстановительную атмосферу. В результате чего инициируются восстановительные реакции с участием соединений Fe, Со, Ni, Cu и т.д., входящих в качестве примесей в природные сырьевые материалы, используемые для производства проппантов. Указанные реакции, протекающие во время спекающего обжига, разупорядочивают микроструктуру керамики и, как следствие, приводят к снижению прочностных характеристик изделий. Кроме того, выгорающие добавки формируют в обожженных керамических сферах дополнительную пористость. Необходимо особо подчеркнуть, что при совместном использовании материалов, претерпевающих при нагревании обратимые и/или необратимые полиморфные превращения (например, MgSiO3, SiO2) восстановительная атмосфера внутри гранул сдвигает температурные интервалы фазовых переходов и может привести к микроструктурным деформациям из-за разнонаправленных объемных изменений входящих в состав керамики кристаллических фаз, что негативно влияет на прочность гранул. Также необходимо отметить, что наличие отвердевшей органической составляющей является причиной низкой прочности исходной сферы. Чрезвычайно низкая плотность исходной сферы проппанта после удаления из нее влаги вызывает большую усадку при обжиге и приводит к значительным потерям материала из-за истирания сфер при их движении во вращающейся обжиговой печи.

Технической задачей, на решение которой направлено заявляемое изобретение, является увеличение прочностных характеристик керамических проппантов путем улучшения их макро - и микроструктуры при сохранении высоких показателей сферичности/округлости.

Указанный результат достигается тем, что способ изготовления керамических проппантов, включает формование капель из концентрированных суспензий, их отверждение, сушку и обжиг, причем отверждение осуществляют диспергированием капель в порошок, имеющий огнеупорность равную или большую огнеупорности твердого компонента суспензии. Кроме того, объемная доля жидкости в концентрированной суспензии не превышает 60%. Для оптимизации характеристик получаемого проппанта используют порошок с фракционным составом менее 80 мкм. В ряде случаев указанный порошок пропитывают гидрофобным или гидрофильным материалом, а в концентрированную суспензию вводят модифицирующие добавки.

Экспериментальным путем установлено, что при диспергировании концентрированных суспензий, в силу их высокой вязкости, капли приобретают сферическую форму практически в момент каплеобразования, а отверждение капель концентрированных суспензий, производимое путем их диспергирования в тонкоизмельченный порошок, т.е. без участия полимерных связующих и закрепляющих веществ, приводит к тому, что:

во - первых, удается избежать микроструктурных деформаций, обусловленных влиянием восстановительной атмосферы, создающейся внутри гранул во время спекающего обжига:

во - вторых, при погружении капель концентрированной суспензии в тонкомолотый порошок происходит их отверждение, сопровождающееся плавным, равномерным отбором воды из всего объема проппанта, то есть реализуется механизм капиллярного обезвоживания, результатом которого является получение гранулированных сырцовых сфер с микропористой структурой, сохраняющейся после спекающего обжига. При этом в обожженных проппантах отсутствуют крупные, хаотично расположенные поры, т.е. процесс отверждения, совмещенный с предварительным влагоотбором, способствует гармонизации макроструктуры сфер и позволяет сохранить микропористую структуру при окончательной сушке и спекающем обжиге материала; в - третьих, при отверждении получаются проппанты с высокими показателями сферичности/округлости. Высокие значения показателей сферичности/округлости обеспечиваются равномерным удалением влаги из всего объема сферы, сопровождающимся соответственно равномерной усадкой сфер как во время процесса сушки, так и при проведении спекающего обжига продукта.

В результате проведенных экспериментальных работ установлено, что проппанты, полученные заявляемым способом, обладают повышенными прочностными характеристиками. Авторы подтверждают, что наилучшие прочностные характеристики проппантов достигаются при измельчении порошка, в который осуществляется диспергирование капель концентрированной суспензии, до фракции менее 80 мкм. При более грубом помоле указанного порошка не удается в полной мере задействовать механизм капиллярного обезвоживания материала, в результате чего обожженные сферы остаются недостаточно упрочненными. Обработка порошка гидрофобным или гидрофильным материалом призвана усилить капиллярный отток воды с поверхности отверждаемых проппантов. Выбор между гидрофобным или гидрофильным материалом определяется видом исходного сырья, используемого в производстве проппантов, зерновым и химическим составом порошка, в который осуществляется диспергирование капель суспензии, а также диаметром получаемых сфер. При возрастании объемной доли жидкости в концентрированной суспензии свыше 60% ухудшаются показатели сферичности/округлости обожженных проппантов (появляется значительное количество гранул каплевидной формы). Введение в концентрированную суспензию модифицирующих (спекающих, пластифицирующих, разжижающих и т.п.) добавок позволяет дополнительно улучшить эксплуатационные характеристики сфер. В частности, за счет улучшения реологических характеристик суспензии возрастают показатели сферичности/округлости материала, а присутствие пластифицирующих и спекающих добавок упорядочивает микроструктуру обожженных проппантов и снижает их разрушаемость. При разбрызгивании концентрированных суспензий процесс сфероидизации и поверхностной сушки капель начинается еще в воздухе и в момент соприкосновения с порошком сырцовые сферы уже обладают некоторой прочностью и имеют подсушенную поверхность. Вместе с тем, необходимо подчеркнуть, что при диспергировании капель концентрированных суспензий в порошок возможно налипание некоторого количества частиц порошка на поверхность проппантов. При использовании порошка с меньшей огнеупорностью, чем твердый компонент суспензии во время спекающего обжига происходит расплавление указанных частиц порошка, приводящее к образованию значительного количества спеченных между собой проппантов. В этой связи предпочтительно использовать порошок того же состава, что и состав твердого компонента суспензии или порошок более огнеупорного состава. Примеры осуществления изобретения.

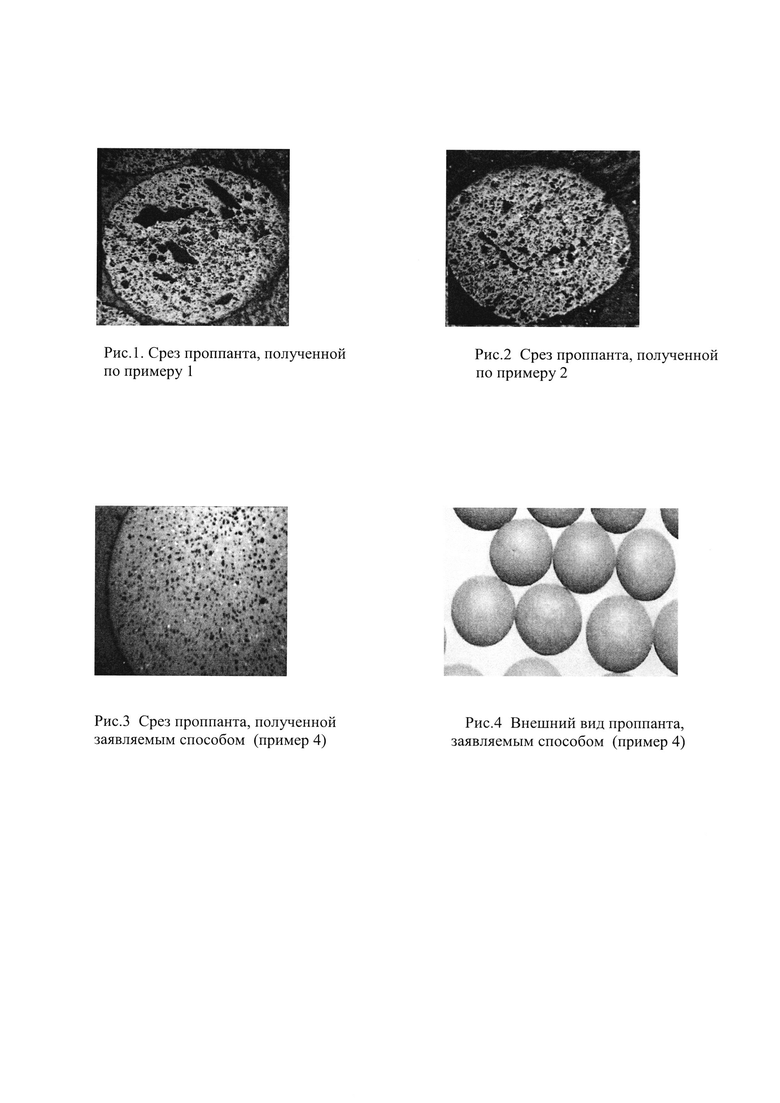

Пример 1. Готовили водную суспензию с объемным содержанием жидкости 65%. В качестве твердого вещества брали предварительно синтезированный метасиликат магния. Суспензию диспергировали через сопло с калиброванным отверстием на расположенную под соплом хлопковую вату. Собранный сферический проппант - сырец высушивали в сушильном шкафу и обжигали при температуре 1280°С. У полученных проппантов фракции 16/20 меш определяли показатели разрушаемости, сферичности/округлости в соответствии с требованиями ISO 13503-2:2006(Е). Результаты измерений приведены в таблице (см. приложение 1). Срез сфер представлен на рис. 1 (см. приложение 2).

Пример 2. Готовили водную суспензию с объемным содержанием жидкости 70%. В качестве твердого вещества брали предварительно синтезированный метасиликат магния. В суспензию массой 1 кг дополнительно вводили альгинат натрия в количестве 1,1 мас. % (11 г). Приготовленную таким образом суспензию диспергировали через сопло с калиброванным отверстием в емкость с 6%-ным раствором хлористого кальция. Отвержденные сферы проппанта - сырца отмывали от раствора хлористого кальция проточной водой, высушивали в сушильном шкафу и обжигали при температуре 1280°С. У полученных проппантов фракции 16/20 меш определяли показатели разрушаемости, сферичности/округлости в соответствии с требованиями ISO 13503-2:2006(Е). Результаты измерений приведены в таблице (см. приложение 1). Срез сфер представлен на рис. 2 (см. приложение 2).

Пример 3. Готовили водную суспензию с объемным содержанием жидкости 60%. В качестве твердого компонента суспензии использовали предварительно синтезированный метасиликат магния. Суспензию диспергировали через сопло с калиброванным отверстием в емкость с измельченным до фракции менее 80 мкм порошком, предварительно синтезированного метасиликата магния. Отвержденные сферы проппанта - сырца высушивали в сушильном шкафу и обжигали при температуре 1280°С. У полученных проппантов фракции 16/20 меш определяли показатели разрушаемости, сферичности/округлости в соответствии с требованиями ISO 13503-2:2006(Е). Результаты измерений приведены в таблице (см. приложение 1).

Пример 4. Готовили водную суспензию с объемным содержанием жидкости 58%. В качестве твердого компонента суспензии использовали предварительно синтезированный метасиликат магния. В суспензию дополнительно вводили в качестве разжижающей и спекающей добавки триполифосфат натрия. Суспензию диспергировали через сопло с калиброванным отверстием в емкость с измельченным до фракции менее 80 мкм порошком диоксида циркония, имеющим большую огнеупорность по сравнению с метасиликатом магния. Порошок диоксида циркония предварительно обрабатывали гидрофобизирующей жидкостью. Отвержденные сферы проппанта - сырца высушивали в сушильном шкафу и обжигали при температуре 1280°С. У полученных проппантов фракции 16/20 меш определяли показатели разрушаемости, сферичности/округлости в соответствии с требованиями ISO 13503-2:2006(Е). Аналогичным образом получали сферические проппанты из суспензий, содержащих в качестве твердого компонента другие виды исходного керамического сырья. При этом в качестве порошка, в который осуществлялось диспергирование суспензий, использовали различные огнеупорные материалы в соответствии с заявляемым техническим решением. Результаты измерений приведены в таблице (см. приложение 1), внешний вид и срез сферических проппантов представлен на рис. 3,4 (см. приложение 2).

В таблице даны примеры для трех видов керамического сырья, используемого при производстве проппантов, однако для специалистов, работающих в данной области очевидно, что применение заявляемого способа изготовления керамических проппантов возможно и для других видов сырья (глин, каолинов, бокситов и др.).

Анализ данных таблицы показывает, что проппанты, полученные заявляемым способом (примеры 3-8 таблицы), демонстрируют низкие показатели разрушаемости, сохраняя при этом высокие показатели сферичности/округлости. Кроме того, отказ от использования для отверждения проппантов дорогостоящих полисахаридов позволяет снизить себестоимость производимого продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА И ПРОППАНТ | 2011 |

|

RU2459852C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОКРЕМНЕЗЕМИСТОГО КЕРАМИЧЕСКОГО ПРОППАНТА ДЛЯ ДОБЫЧИ СЛАНЦЕВОГО ГАЗА | 2012 |

|

RU2500713C2 |

| Способ изготовления магнезиально-кварцевой сырьевой шихты, используемой при производстве проппантов | 2016 |

|

RU2617853C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА И ПРОППАНТ | 2011 |

|

RU2476476C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАГНИЙСИЛИКАТНОГО ПРОППАНТА И ПРОППАНТ | 2014 |

|

RU2563853C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОВЕСНОГО КРЕМНЕЗЁМИСТОГО ПРОППАНТА И ПРОППАНТ | 2017 |

|

RU2650149C1 |

| Магнийсиликатный проппант | 2016 |

|

RU2615197C1 |

| Способ изготовления магнийсиликатного проппанта и проппант | 2015 |

|

RU2613676C1 |

| Сырьевая шихта для изготовления магнизиально-кварцевого проппанта | 2017 |

|

RU2646910C1 |

| Шихта для изготовления магнезиально-кварцевого проппанта | 2019 |

|

RU2753285C2 |

Изобретение относится к технологии изготовления керамических проппантов и может быть использовано в нефтегазодобывающей промышленности в качестве расклинивающих агентов при добыче нефти или газа методом гидравлического разрыва пласта - ГРП. В способе изготовления керамических проппантов, включающем формование капель из концентрированных суспензий, их отверждение, сушку и обжиг, отверждение осуществляют диспергированием капель в порошок, имеющий огнеупорность, равную или большую огнеупорности твердого компонента суспензии. Изобретение развито в зависимом пункте формулы. Технический результат - увеличение прочностных характеристик при сохранении высоких показателей сферичности. 1 з.п. ф-лы, 4 пр., 4 ил.

1. Способ изготовления керамических проппантов, включающий формование капель из концентрированных суспензий, их отверждение, сушку и обжиг, отличающийся тем, что отверждение осуществляют диспергированием капель в порошок, имеющий огнеупорность, равную или большую огнеупорности твердого компонента суспензии.

2. Способ по п. 1, отличающийся тем, что объемная доля жидкости в концентрированной суспензии не превышает 60%.

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНОКВАРЦЕВОГО ПРОППАНТА | 2012 |

|

RU2514037C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА И ПРОППАНТ | 2011 |

|

RU2459852C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ПРОППАНТА И ПРОППАНТ | 2011 |

|

RU2476476C2 |

| Способ изготовления керамических расклинивателей нефтяных скважин | 2002 |

|

RU2235702C9 |

| Токарный резец | 1924 |

|

SU2016A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

Авторы

Даты

2018-09-11—Публикация

2017-08-16—Подача