Изобретение относится к способам концентрирования водных дисперсий фторсодержащих полимерных продуктов, а именно сополимера тетрафторэтилена с гексафторпропиленом, с помощью средств, способствующих отстаиванию. Концентрированные дисперсии указанных продуктов могут быть использованы для пропитки стеклоткани, получения стеклотекстолитов с антиадгезионными и диэлектрическими свойствами, в качестве эмали для покрытия проводов и металлических поверхностей. Такие дисперсии также пригодны для получения пленок.

Известно, что дисперсии политетрафторэтилена, получаемые в процессе полимеризации, после добавления соответствующих стабилизаторов – неионогенных поверхностно-активных веществ (ОП-7, OП-10) можно сконцентрировать до содержания полимера 50-60% любыми известными методами: центрифугированием, электродекантацией, упариванием и фазовым разделением [Паншин В.А., Малкевич С.Г., Дунаевская Ц.С. Фторопласты. - Л.: Химия, 1978, с. 35]. При этом предпочтение отдается электродекантации, заключающейся в том, что под действием электрического тока отрицательные заряженные частицы полимера движутся по направлению к аноду с образованием концентрата и отделением водной фазы. Для придания концентрированной дисперсии устойчивости к механическим воздействиям в дисперсию добавляют в качестве стабилизатора вышеупомянутое неионогенное ПАВ – оксиэтилированный алкилфенол ОП-7 [Явзина Н.Е. и др. Об электрофоретическом концентрировании водных суспензий политетрафторэтилена//ЖПХ, 1969, №12, с. 2762-2766]. Недостатками указанного способа являются: наличие в маточнике 1-1,5% полимера и низкая скорость концентрирования.

Известен способ концентрирования водной дисперсии политетрафторэтилена путем “сливкоотделения” [пат. США №4145502, кл. 526-255, 1979], в соответствии с которым в исходную дисперсию с содержанием политетрафторэтилена 15 мас.% добавляют неионогенное ПAB “Тритон Х-100”, представляющее собой эфир полиэтиленгликоль-п-октилфеноле формулы R-C6-Н4-(ОСН2СН2)nOH, где R - трет-октил, n=9-10, в количестве 2% от массы воды в дисперсии, и водный раствор аммиака до рН 5, а также для дополнительной стабилизации вводят альгинат аммония в количестве 0,1% от массы воды в дисперсии. Латекс выдерживают 16 ч при 22°С и отделяют верхний водный слой. Получают дисперсию политетрафторэтилена с концентрацией 75 мас.%, которую используют для получения покрытий и для других целей. Недостатки описанного способа: высокая концентрация получаемой дисперсии, которая не всегда удобна для последующего использования; полученные дисперсии неустойчивы, при хранении возможно их структурирование. Кроме того, водные растворы альгинатов способны гидролизоваться при хранении. Альгинаты имеют высокую стоимость, поскольку их получают из морских водорослей.

Известен способ термического концентрирования водных дисперсий фторполимеров [пат. РФ №2092500, кл. С 08 J 3/03, С 08 F 14/26, 1997]. В качестве фторполимеров указаны политетрафторэтилен, сополимер тетрафторэтилена с перфторпропилвиниловым эфиром и сополимер тетрафторэтилена с гексафторпропиленом. К исходной дисперсии добавляют гидроксид аммония до установления рН 6 и более, затем вводят полиакриловый концентрирующий агент, в качестве которого используют полиакриловую кислоту или ее соль со средней молекулярной массой от 50000 до 500000, до концентрации его в полученной смеси 0,01-0,50 мас.% в расчете на воду, содержащуюся в смеси. Полученную смесь нагревают и выдерживают при температуре 40-65°С в течение 3 ч до завершения процесса концентрирования дисперсии и разделения ее на верхнюю и нижнюю фазы, проводят охлаждение и разделяют эти фазы. Для снижения чувствительности к силам сдвига перед концентрированием в дисперсию могут вводиться стабилизаторы дисперсии – неионогенные ПАВ, такие как этоксилированный алкилфенол, ионогенные ПАВ, такие как алкилсульфат, или полиспирт, например этиленгликоль, в количестве 0,05-0,12 мас.% (в расчете на массу полимера). Для дальнейшего повышения стабильности и с целью улучшения смачиваемости субстрата, такого как стеклоткань, в концентрированную дисперсию может быть добавлено 1-12 мас.% неионогенного ПАВ. Этот способ, позволяющий исключить наличие в маточнике неионогенного ПАВ, имеет ряд недостатков. Используемые в качестве концентрирующего агента специальные синтетические акриловые полимеры не выпускаются промышленностью, и авторы известного способа предлагают предварительно синтезировать их при температуре 80°С в течение нескольких часов. В условиях промышленного производства это будет дополнительной стадией, требующей наличия специального оборудования и затрат теплоносителя. Кроме того, при синтезе акриловых эмульсий трудно получить конечный продукт со стабильными свойствами, что создает трудности в дозировке акрилатного полимера.

Наиболее близким по совокупности существенных признаков к предлагаемому является известный способ концентрирования водной дисперсии фторсодержащей смолы, в частности сополимера тетрафторэтилена с гексафторпропиленом, путем термического отстоя, предложенный для получения лакокрасочных композиций для металлов [патент Японии №57-31589, 1982, кл. С 09 D 3/78, В 05 D 7/14, реф. в РЖХим, 1984, 9Т2116П]. Концентрированные дисперсии содержат 3-10% неионогенного ПАВ с температурой помутнения 25-55°С, выбранного из класса оксиэтилированных алкилфенолов общей формулы

п-R-C6H4O–(CH2CH2O)nН, (1)

где R – октил или нонил, n=4-20,

формулы R1О(СН2СН2О)nH, (2)

где R1 – лаурил, олеил или цетил, n=5-20

и формулы R2C(О)О(CH2CH2О)nН, (3)

где R2 – лаурил, олеил или стеарил, n=5-20.

Например, в 32%-ную водную дисперсию политетрафторэтилена добавляют 20%-ный водный раствор неионогенного ПАВ формулы 1 с температурой помутнения 65°С в таком количестве, чтобы массовое отношение ПАВ к полимеру составило 0,1. Смесь нагревают до температуры 75°С и выдерживают при этой температуре без перемешивания в течение 3 ч. После охлаждения естественным путем удаляют верхнюю фракцию, при этом получают концентрированную 65%-ную водную дисперсию полимера. В эту дисперсию дополнительно вводят 0,03% ПАВ формулы 1, где R=С8Н17, n=4,5, и 0,002% ПАВ формулы 1, где R=С8Н17, n=10. Устанавливают температуру концентрата 39°С и разбавляют его водой до концентрации полимера 50-55 мас.%. Дисперсию наносят наливом на алюминиевую пластину, протравленную 10%-ной соляной кислотой, и сушат по 10 мин при 85 и 380°С. Свойства пленок и покрытий в реферате не указаны.

Известный способ позволяет снизить в сливаемом маточнике долю неионогенного ПАВ, что, с точки зрения охраны окружающей среды, упрощает утилизацию или очистку маточника. Однако в известном способе имеется ряд недостатков. Высокая температура концентрирования (75°С), которую без перемешивания сложно поддерживать постоянной, особенно в промышленных условиях.

Кроме того, требуется довольно длительное время для охлаждения уже разделившихся фаз, особенно в промышленных условиях, так как охлаждение ведется без перемешивания естественным путем, что значительно снижает общую производительность способа. Наличие добавочной стадии, включающей нагрев концентрата до 39°С и его охлаждение после введения добавки неионогенных ПАВ для стабилизации, требует дополнительных энергозатрат и специального оборудования или снижает производительность существующего, что приводит к повышению стоимости конечного продукта.

Технический результат, достижение которого обеспечивает настоящее изобретение, состоит в снижении времени разделения фаз и упрощении технологии процесса концентрирования водной дисперсии сополимера тетрафторэтилена с гексафторпропиленом.

Указанный технический результат достигается тем, что в способе концентрирования водной дисперсии сополимера тетрафторэтилена с гексафторпропиленом путем термического отстоя, включающем смешивание исходной дисперсии с неионогенным ПАВ, выбранным из класса оксиэтилированных алкилфенолов, нагрев смеси, выдержку ее без перемешивания, последующее охлаждение естественным путем, отделение концентрата от верхнего слоя и, в случае необходимости, разбавление его до концентрации 50-55 мас.%, согласно изобретению в качестве неионогенного ПАВ используют смесь оксиэтилированных алкилфенолов формулы R-C6-H4О-(CH2CH2О)nH, где R - алкильный остаток, содержащий 8-12 атомов углерода, n=7-9, с температурой посветления водного раствора 56-60°С, который вводят в количестве 7-10% от массы воды в исходной дисперсии, перед нагревом добавляют раствор аммиака до рН 9,5-10,5, нагрев смеси осуществляют до температуры 40-65°С, выдержку без перемешивания ведут до полного расслоения, охлаждение ведут до температуры в пределах 20-40°С, а отделение концентрата от верхнего слоя ведут после охлаждения до указанной температуры.

Концентрированию подвергают дисперсию, содержащую, предпочтительно, 15-35 мас.% сополимера.

Кроме того, в случае необходимости разбавления концентрата к нему добавляют исходную дисперсию.

Нижеприведенные примеры иллюстрируют сущность изобретения.

Пример 1. В стеклянную колонку вместимостью 2 л, снабженную мешалкой, термостатирующей рубашкой, термометром, воронкой для подачи реагентов и нижним краном для слива жидкости, помещают 1500 г дисперсии сополимера тетрафторэтилена с гексафторпропиленом, содержащей 21 мас.% сополимера, добавляют 94,5 г концентрирующего агента - смеси оксиэтилированных алкилфенолов общей формулы R-С6Н4О-(СН2СН2O)nН, где R=C8-12, n=7-9 (техническое название: вещество вспомогательное ОП-7, ГОСТ 8433-81), с температурой посветления водного раствора 58°С, и мягко перемешивают в течение 30 мин. Затем в колонку добавляют водный раствор аммиака до установления рН 9,5-10,5 и снова перемешивают в течение 10 мин. При перемешивании смесь нагревают до температуры 43°С - начала разделения фаз, отключают мешалку и выдерживают систему при этой температуре до полного разделения фаз. Далее систему охлаждают естественным путем до температуры 30-35°С и сливают нижний, концентрированный слой, содержащий 64 мас.% сополимера. Сконцентрированную дисперсию разбавляют водой или исходной дисперсией до концентрации сополимера 50-52 мас.%. Из полученной концентрированной дисперсии приготавливают покрытия и определяют их свойства по ТУ 6-19-226-89.

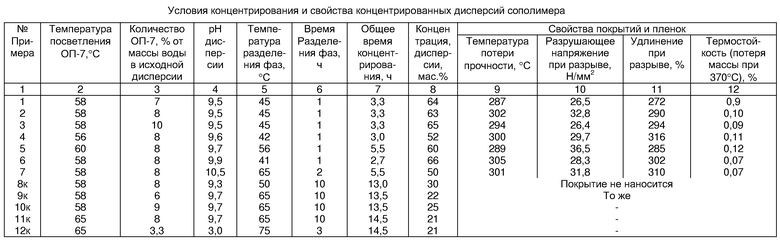

Условия концентрирования и свойства дисперсии, полученной по примеру 1, а также по всем последующим примерам, приведены в таблице. Там же приведены свойства покрытий и пленок.

Пример 2. Процесс проводят аналогично описанному в примере 1, но для концентрирования берут дисперсию, содержащую 15 мас.% сополимера.

Пример 3. Процесс проводят аналогично описанному в примере 1, но для концентрирования берут дисперсию, содержащую 35 мас.% сополимера.

Примеры 4 и 5. Процесс проводят аналогично описанному в примере 1, но используют ОП-7 с различной температурой посветления.

Примеры 6, 7 и 8 (контрольный). Процесс проводят аналогично описанному в примере 1, но варьируют количество добавляемого водного раствора аммиака.

Примеры 9 и 10 (контрольные). Процесс проводят аналогично описанному в примере 1, но концентрирующего агента ОП-7 добавляют меньше или больше, чем заявлено. Далее смесь нагревают до температуры 65°С, т.е. выше температуры посветления, мешалку отключают и выдерживают смесь в течение 10 ч. Разделения фаз не происходит.

Пример 11 (контрольный). Процесс проводят аналогично описанному в примере 1, но используют ОП-7 с температурой посветления 65°С, нагрев смеси ведут до температуры 65°С, а выдержку – в течение 10 ч. Разделения фаз не происходит.

Пример 12 (контрольный, в условиях, приближенных к прототипу). В колонку, аналогичную описанной в примере 1, помещают дисперсию с концентрацией сополимера 21 мас.%, добавляют 3,2 г ОП-7 с температурой посветления 65°С и мягко перемешивают в течение 30 мин. При перемешивании смесь нагревают до температуры 75°С, затем мешалку отключают, и выдерживают смесь при этой температуре в течение 3 ч. Разделения фаз не происходит.

Из представленных данных видно, что предлагаемый способ обеспечивает получение дисперсии с требуемой концентрацией. Применение оксиэтилированных алкилфенолов ОП-7 с температурой посветления 56-60°С, а также предлагаемые соотношения загружаемых для концентрирования компонентов позволяет в отличие от известного способа существенно снизить температуру разделения фаз до 40-65°С и уменьшить время охлаждения дисперсии, что позволяет повысить общую производительность процесса.

Предлагаемое количество неионогенного ПАВ (см. примеры 1-7 в таблице) обеспечивает возможность отстоя и разделения фаз и позволяет при необходимости разбавлять сконцентрированную дисперсию и в отличие от известного способа исключить стадию дополнительной стабилизации и повторного разогрева при разбавлении, что позволяет упростить процесс концентрирования.

Добавление аммиака до предлагаемого рН не менее 9,5 обеспечивает возможность отстоя и разделения фаз, а также позволяет предотвратить бактериологическое скисание дисперсии при хранении и транспортировке, что улучшает товарный вид продукта.

Из опытов (примеры 1-7 в таблице) видно, что дисперсии, сконцентрированные по предлагаемому способу, полностью соответствуют требованиям потребителей.

Контрольные опыты (см. примеры 11к и 12к в таблице) показывают, что дисперсии при их концентрировании в условиях, приближенных к прототипу, не разделяются на фазы даже в течение 10 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ВОДНОЙ ДИСПЕРСИИ ФТОРПОЛИМЕРА | 2004 |

|

RU2266916C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ВОДНОЙ ДИСПЕРСИИ СОПОЛИМЕРА ТЕТРАФТОРЭТИЛЕНА С ГЕКСАФТОРПРОПИЛЕНОМ | 2004 |

|

RU2260603C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2263694C1 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ | 2004 |

|

RU2261877C1 |

| Состав для покрытия | 1983 |

|

SU1134580A1 |

| Полимерная композиция | 1981 |

|

SU975743A1 |

| ПОКРЫТИЕ НА МЕТАЛЛЕ | 1993 |

|

RU2039069C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ | 1994 |

|

RU2071492C1 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ ВОДНОЙ ДИСПЕРСИИ ФТОРПОЛИМЕРА | 1993 |

|

RU2092500C1 |

| КОМПОЗИЦИИ ДЛЯ ОБЛИЦОВОЧНЫХ ПОКРЫТИЙ | 2012 |

|

RU2515301C2 |

Изобретение относится к способу концентрирования водной дисперсии сополимера тетрафторэтилена с гексафторпропиленом путем термического отстоя, включающему смешивание исходной дисперсии с неионогенным ПАВ, выбранным из класса оксиэтилированных алкилфенолов, нагрев смеси, выдержку ее без перемешивания, последующее охлаждение естественным путем, отделение концентрата от верхнего слоя и, в случае необходимости, разбавление его до концентрации 50-55 мас.%. В качестве неионогенного ПАВ используют смесь оксиэтилированных алкилфенолов марки ОП-7 формулы R-С6Н4O-(СН2СН2O)nН, где R - алкильный остаток, содержащий 8-12 атомов углерода, n=7-9, с температурой посветления водного раствора 56-60°С, который вводят в количестве 7-10% от массы воды в исходной дисперсии. Перед нагревом добавляют раствор аммиака до рН 9,5-10,5, а нагрев смеси осуществляют до температуры 40-65°С. Выдержку без перемешивания ведут до полного расслоения, охлаждение ведут до температуры в пределах 20-40°С, а отделение концентрата от верхнего слоя ведут после охлаждения до указанной температуры. Изобретение позволяет снизить время разделения фаз и упростить технологию процесса концентрирования водной дисперсии сополимера тетрафторэтилена с гексафторпропиленом. 1 с. и 2 з.п. ф-лы, 1 табл.

2 Способ по п.1, отличающийся тем, что концентрированию подвергают дисперсию, содержащую 15-35 мас.% сополимера.

| РЖХ | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| ТАЦУДЗИРО ЙОСИМУРАи др | |||

| Лакокрасочные композиции на основе фторсодержащих смол | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОЙ ДИСПЕРСИИ СОПОЛИМЕРА ТЕТРАФТОРЭТИЛЕНА | 1999 |

|

RU2158275C1 |

| WO 9322352 A1, 11.11.1993. | |||

Авторы

Даты

2004-09-10—Публикация

2003-02-10—Подача