Изобретение относится к способу концентрирования водных дисперсий фторполимеров, таких как дисперсии политетрафторэтилена.

Концентрированные дисперсии фторполимеров с более высоким процентным содержанием, чем полученные непосредственно в процессе полимеризации имеют предпочтение при использовании в таких областях, как покрытие на стеклоткани, так как для получения необходимой толщины фторполимерного покрытия требуется меньший расход дисперсии. Концентрированные водные фторполимерные дисперсии предпочтительны также при нанесении покрытий на металлы и электронные платы. Такие дисперсии используют также для получения пленок.

Известны различные методы получения концентрированных дисперсий фторполимеров, однако все они имеют больше или меньше недостатков.

Концентрированные политетрафторэтиленовые дисперсии с концентрацией свыше 25 мас. описаны в патенте США N 2478229. В патентах США N 2783196 на имя Buffington и N 3778391 на имя Morris et al описано использование природных веществ, таких как альгинат аммония, смолистое вещество плодов рожкового дерева, трагакант и производные целлюлозы для концентрирования дисперсий перфторполиолефинов.

Широкое промышленное использование получил способ концентрирования, описанный в патентах США N 3037953, 3301807 и 3704272. Способ основан на введении в состав фторполимерной дисперсии, полученной непосредственно в процессе полимеризации, неионогенных поверхностно-активных веществ, таких как оксиэтилированные алкилфенолы или этоксилированные алифатические спирты. Полученную смесь нагревают до температуры выше точки помутнения, в результате чего происходит разделение дисперсии на верхнюю и нижнюю фазы. Верхняя фаза содержит значительную долю неионогенного поверхностно-активного вещества, что удорожает ее употребление в количествах, приемлемых с точки зрения окружающей среды. Требующееся большое количество неионогенного поверхностно-активного вещества, обычно 3 мас. от массы полимера или более, является дорогостоящим. В некоторых областях использование меньшего количества неионогенного поверхностно-активного вещества создавало бы преимущества с точки зрения конечного продукта, такие как желаемая окраска или легкость производства.

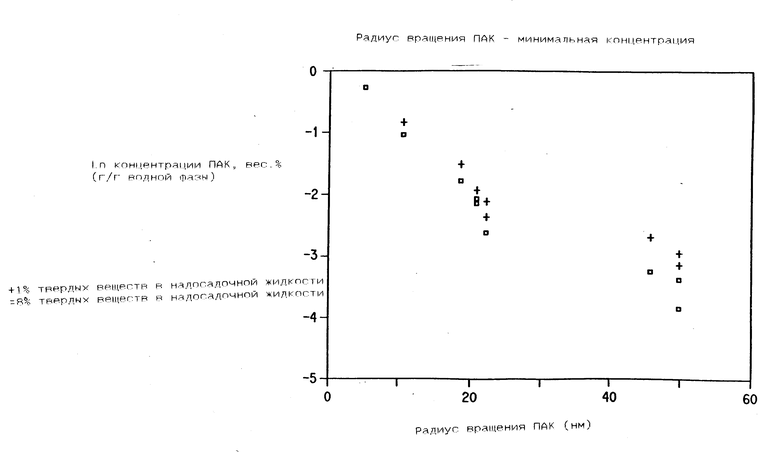

На чертеже в виде графика представлена взаимосвязь между натуральным логарифмом концентрации полиакриловой кислоты (ПАК) и радиусом вращения ПАК.

Полимером фторполимерной дисперсии по изобретению может быть гомолимер, сополимер, терполимер или тетраполимер на основе этиленненасыщенного мономера, содержащего по меньшей мере один атом фтора. Если полимер не является гомолимером, то мономер может быть сополимеризован с другими способными к сополимеризации этиленненасыщенными мономерами таким образом, что продуктом полимеризации является дисперсия водонерастворимых коллоидальных частиц. Примеры подходящих полимеров включают политетрафторэтилен (ПТФЭ), сополимеры тетрафторэтилена (ТФЭ) с перфторпропилвиниловым простым эфиром (ПМВЭ) и сополимеры ТФЭ с гексафторпропиленом (ГФП).

В качестве концентрирующего агента согласно изобретению используют синтетические акриловые полимеры, содержащие 20 мас. и более кислоты. Предпочтительными акриловыми полимерами являются полимеры на основе таких акриловых мономеров, как, например, этилакрилат, метилметакрилат, акриловая и метакриловая кислота и/или стирольные мономеры, как, например, стирол, α-метилстирол и n-метилстирол, при этом количество карбоксилсодержащего мономера должно обеспечивать содержание функциональных кислотных групп в полимере не менее 20 мас. в расчете на акриловую кислоту. Синтетические акриловые полимеры могут быть синтезированы с использованием различных мономеров и инициаторов. Например, акриловый терполимер, содержащий 63% кислоты, может быть получен сополимеризацией 2,2 г метилметакрилата, 1,8 г этилакрилата, 6 г метакриловой кислоты в присутствии 0,44 г 2,2'-азобис (2-метилбутаннитрила) в запаянной трубке при нагревании до 80oC в течение нескольких часов. Полученный акриловый полимер содержит 60 мас. кислоты и имеет среднюю молекулярную массу 180000.

Если необходимо, то значение показателя pH полученной при полимеризации дисперсии устанавливают около 6 и выше. Обычно для этого используют основание, такое как гидроокись аммония. К этой смеси добавляют полиакриловый концентрирующий агент с содержанием кислоты не менее 20 мас. и средней молекулярной массой от 50000 до 500000 в количестве от около 0,01 мас. до около 0,5 мас. в расчете на массу водной части дисперсии.

Предпочтительные условия концентрирования фторполимерной дисперсии зависят как от молекулярной массы используемого акрилового полимера, так и от размера частиц дисперсии фторполимера, подлежащей концентрированию. Например, если полиакриловая кислота имеет молекулярную массу 435000, то необходимо всего лишь 0,05 мас. ПАК (в расчете на массу водной фазы смеси, состоящей из дисперсии, основания и других добавок) для обеспечения концентрации ПТФЭ дисперсии 40 мас. в расчете на твердое вещество и размера частиц 250 нм. Полученная нижняя концентрированная фаза содержит 65 мас. твердого вещества в расчете на общую массу нижней фазы, а верхняя фаза содержит 1 мас. твердого вещества. Если, однако, используют ПАК с молекулярной массой приблизительно 90000, то требуется 0,265 мас. ПАК. Полученная концентрированная фаза содержит 57 мас. а верхняя фаза 1 мас. твердого вещества. В том случае если используют дисперсию частиц сополимера, состоящего из около 98,5 мас. тетрафторэтилена (ТФЭ) и около 1,5 мол. ППВЭ, содержащую 20 мас. твердого вещества и частицы размером 150 нм, то 0,17 мас. ПАК с молекулярной массой 435000 требуется для получения концентрированной фазы с содержанием твердого вещества 44 мас. и верней фазы с содержанием твердого вещества 0,6 мас.

Содержание твердого полимерного вещества может быть определено нагреванием взвешенного образца либо верхней, либо нижней фазы концентрированной полимерной дисперсии при температуре 100 125oC в течение 1 1/2 ч на воздухе, а затем при 380oC в течение 15 мин в инертной атмосфере, такой как аргон или азот, охлаждением и повторным взвешиванием.

Масса оставшегося твердого вещества, поделенная на первоначальную массу и помноженная на 100, дает массовое процентное содержание твердого полимерного вещества.

Определено, что существует почти линейная зависимость между натуральным логарифмом минимальной концентрации ПАК (выраженной в мас.), необходимой для концентрирования фторполимерной дисперсии, и рассчитанным радиусом вращения (РВ) ПАК (в нанометрах). Эта зависимость изображена на чертеже. Нанесено два вида данных. Данные, обозначенные квадратами, означают концентрацию ПАК, необходимую для концентрирования, при котором содержание твердого вещества в надосадочной жидкости составляет 8 мас. а данные, обозначенные крестами, означают концентрацию ПАК, необходимую для концентрирования, при котором содержание твердого вещества в надосадочной жидкости составляет 1 мас.

Чертеж иллюстрирует взаимосвязь между концентрацией ПАК различной молекулярной массы, необходимой для достижения определенной степени концентрирования, и рассчитанной величиной размера молекулы ПАК в растворе.

Эффект концентрирования ПАК измеряли про величине процентного содержания твердого вещества в надосадочной жидкости по окончании процесса концентрирования. Для определения эффекта концентрирования сначала в трубку для испытаний добавляли 5 20 г дисперсии ПТФЭ с содержанием полимера 40% и средним размером частиц 250 нм и 0 15 г деминерализованной воды, таким образом, масса разбавленной или неразбавленной дисперсии равнялась 20 г. Затем добавляли 0,45 г концентрированной гидроокиси аммония. В заключение добавляли 0,45 г концентрированной гидроокиси аммония. В заключение добавляли 0,5 5 г раствора ПАК, который мог содержать 0,1 1 г ПАК и 4 капли раствора концентрированной гидроокиси аммония в 25 мл деминерализованной воды. Концентрацию ПАК в полученной смеси рассчитывают как частное от деления массы ПАК (в г) на массу (в г) воды в полученной смеси. Были приготовлены 4 8 трубок с различной концентрацией ПАК. Испытуемые трубки закупоривали пробками и содержимое их тщательно перемешивали перевертыванием трубок несколько раз. Испытуемые трубки со смесью помещали в баню с постоянной температурой 50oC и выдерживали в течение ночи для протекания процесса концентрирования. На следующее утро определяли процент твердого вещества в надосадочной жидкости испарением воды из образца массой 2 5 г при 150oC в течение 2 ч или более. Образец нагревали до 380oC в течение 15 мин, охлаждали и взвешивали повторно. Процентное содержание полимера определяли как частное от деления массы оставшегося полимера на массу первоначального образца надосадочной жидкости. Затем определяли концентрацию ПАК, необходимую для достижения концентрации твердого вещества в надосадочной жидкости 1 8% экстраполяцией полученных экспериментально значений содержания твердого вещества. Они представляют собой значения в виде натуральных логарифмов, нанесенные по оси ординат.

Расчет радиуса вращения основан на уравнении, приведенном в Polymer Handbook, 1-st edition, 1966, pp.IV-4 and IV-52. Радиус в растворе является функцией корня квадратного из молекулярной массы. Молекулярную массу различных образцов ПАК определяли либо по внутренней вязкости, либо (для образцов с молекулярной массой менее 100000) по данным производителей. Для ПАК уравнение

дает значение радиуса вращения Rg в ангстремах. Эти значения нанесены по оси абсцисс.

Хотя нижняя фаза концентрированной дисперсии имеет тенденцию быть вязкой и агломерировать под действием сил сдвига, ее вязкость может быть снижена и чувствительность к силам сдвига уменьшена введением перед концентрацией небольшого количества неионогенного или ионогенного поверхностно-активного вещества. Обычно для этого используют 0,05 12 мас. (в расчете на массу полимера) неионогенного поверхностно-активного вещества, такого как этоксилированный алкилфенол, ионогенного поверхностно-активного вещества, такого как алкилсульфат, или полиспирта, например этиленгликоля. Для дальнейшего повышения стабильности и для регулирования поверхностного натяжения с целью улучшения смачиваемости субстрата, такого как стеклоткань, может быть добавлено 1 12 мас. неионогенного поверхностно-активного вещества.

Содержание кислоты в полимере в мас. может быть определено растворением взвешенного образца акрилового полимера в смеси ацетона с водой и титрованием стандартного раствора гидроокиси натрия по фенолфталеину.

Процентное содержание кислоты рассчитывают по приведенному ниже уравнению с учетом того, что кислотность создается акриловой кислотой.

мас. кислоты объем титровального раствора в л • нормальность титровального раствора • 7200/масса образца в г.

Для определения содержания кислоты в мас. в случае солевой формы акрилового полимера соль может быть растворена в воде и подкислена минеральной кислотой. Для мультиэкстракции может быть использован смешивающийся с водой растворитель, такой как этиловый простой эфир, или может быть использован аппарат для экстракции типа жидкость-жидкость. Экстракт может быть высушен с использованием безводного сульфата магния, после чего его отфильтровывают и испаряют растворитель с получением в остатке акрилового полимера. Процентное содержание кислоты может быть рассчитано, как это описано выше.

Среднюю молекулярную массу тех акриловых полимеров с высоким содержанием кислоты, которые растворимы в тетрагидрофуране, можно определить посредством гельразрешающей хроматографии (ГРХ). Для этого может быть использован Hewlett Packard 109 М жидкий хроматограф для ГРХ с управлением и компьютером в мягкой упаковке. Могут быть использованы микростирагельразрешающие колонки для отделения воды Millipore Corporation и откалиброваны с использованием полистирольных эталонов Millipore Corporation. Нерастворимые в тетрагидрофуране, но растворимые в воде акриловые полимеры могут быть охарактеризованы по характеристической вязкости. Полимерные образцы могут быть растворены в 0,1N растворе бромида натрия при различной концентрации и вязкость растворов измерена по скорости истечения через стеклянный капилляр при 25oC. Характеристическую вязкость определяют экстраполяцией до величины вязкости при бесконечном разбавлении. При этих условиях определяют среднюю молекулярную массу ПАК по следующему уравнению

характеристическая вязкость К • (средняя молекулярная масса)а

где К 31,2•10-3 мл/г; а 0,755.

Для других акриловых полимеров иных, чем ПАК К и a имеют другие значения, которые могут быть определены методом, описанным Noda et al in J. Phys Chem, 74, 710 (1970).

Изобретение иллюстрируется нижеследующими примерами, не ограничивающими изобретение.

Пример 1. В этом примере в качестве концентрирующего агента используют ПАК с молекулярной массой 435000, а в качестве исходной водной дисперсии ПТФЭ используют дисперсию с содержанием полимера 40 мас. и средним размером частиц 250 нм.

Готовят раствор 0,2 г ПАК с добавлением 4-х капель гидроокиси аммония в 25 мл воды. В трубку для испытания отмеряют 20 г дисперсии, 1 г раствора в 25 мл воды 0,225 г неионогенного поверхностно-активного вещества торговой марки SerdoxR NBS, 6,6 Servo BV (Delden, Нидерланды), 1 г раствора ПАК и 0,45 г концентрированной гидроокиси аммония. Содержимое трубки перемешивают перевертыванием трубки несколько раз. Испытуемую трубку помещают в водяную баню с температурой 65oC. После 4-х часов концентрирование приблизительно заканчивается. Найдено, что концентрированная нижняя фаза содержит 63,2 мас. твердого вещества, а верхняя фаза 0,76 мас. твердого вещества.

Пример 2. В этом примере в качестве концентрирующего агента используют ПАК со средней молекулярной массой 435000. В качестве исходной водной дисперсии ПТФЭ используют дисперсию с содержанием полимера 45,5 мас. и средним размером частиц 250 нм.

Готовят раствор 8,5 г ПАК и 6,8 г концентрированной гидроокиси аммония в 1 л воды.

В сосуд объемом 10 гал (46•10-3 м3, снабженный мешалкой, добавляют 20 фунтов (7,4 кг) водной дисперсии ПТФЭ, 254 г концентрированной гидроокиси аммония и 1 л раствора ПАК. Смесь перемешивают в течение нескольких минут, после чего перемешивание прекращают. Смесь нагревают до 51oC в течение 1 ч и выдерживают при температуре выше 40oC еще дополнительно 2 ч. Смесь охлаждают и выстаивают в течение ночи. Найдено, что концентрированная фаза содержит 61 мас. твердого вещества, а верхняя фаза - 0,4 мас. твердого вещества.

Пример 3. В этом примере в качестве концентрирующего агента используют ПАК со средней молекулярной массой 435000. В качестве исходной водной дисперсии сополимера ТФЭ с ППВЭ используют дисперсию с содержанием полимера 19,7 мас. и средним размером частиц 145 нм.

Готовят раствор 0,2 г ПАК с добавлением 4-х капель гидроокиси аммония в 25 мл воды. В испытуемую трубку помещают 20 г дисперсии полимера, 1 г раствора 0,225 г SerdoxR NBS в 25 мл воды, 3 г раствора ПАК и 0,45 г концентрированной гидроокиси аммония. Содержимое трубки перемешивают перевертыванием трубки несколько раз. Испытуемую трубку помещают в водяную баню со льдом. Разделение приблизительно заканчивается после 3-х часов. Найдено, что концентрированная нижняя фаза содержит 48 мас. твердого вещества, а верхняя фаза 1,6 мас. твердого вещества.

Пример 4. В этом примере в качестве концентрирующего агента используют полиакрилат натрия со средней молекулярной массой 60000 (Fluka). В качестве исходной водной дисперсии ПТФЭ используют дисперсию с содержанием полимера 40 мас. и средним размером частиц 250 нм. Готовят раствор 0,25 г полиакрилата натрия в 25 мл воды. В трубку для испытаний помещают 20 г дисперсии полимера, 5 г раствора полиакрилата натрия и 0,45 г гидроокиси аммония. Содержимое трубки перемешивают перевертыванием трубки несколько раз. Трубку помещают в водяную баню при 50oC. Концентрирование почти полностью завершается после 3-х часов. Найдено, что нижняя фаза содержит 58 мас. твердого вещества, а верхняя фаза 0,93 мас. твердого вещества.

Пример 5. В этом примере в качестве исходной водной дисперсии используют дисперсию с содержанием полимера 40 мас. и средним размером частиц около 250 нм. К 20 г этой дисперсии ПТФЭ добавляют 0,45 г концентрированной гидроокиси аммония и 2 г раствора сополимера метилметакрилата, этилакрилата и метакриловой кислоты, средняя молекулярная масса которого была определена как 180000, а содержание кислоты 60,8 мас. и 0,8 г концентрированной гидроокиси аммония в 25 мл воды. Смесь выдерживают при 50oC в течение нескольких часов и выстаивают в течение ночи. Найдено, что концентрированная фаза содержит 65,9 мас. твердого вещества, а верхняя фаза 0,28 мас. твердого вещества.

В приведенных примерах показатель pH водной дисперсии фторполимера устанавливают около 6 и выше путем добавления гидроокиси аммония, а в качестве неионогенного поверхностно-активного вещества используют этоксилированный алкилфенол.

Использование: для получения покрытий на стеклоткани, на металлы и электронные платы, а также для получения пленок. Сущность: осуществляют концентрирование водной дисперсии фторполимера путем получения водной дисперсии при pH от около 6 и более, затем вводят в дисперсию по меньшей мере один концентрирующий агент до концентрации его в полученной смеси 0,01 - 0,5 мас. % в расчете на воду; смесь выдерживают до завершения процесса концентрирования и разделения ее на верхнюю и нижнюю фазу и разделяют эти фазы. В качестве концентрирующего агента используют полимеры, выбранные из группы, включающей полиакриловую кислоту, соль полиакриловой кислоты, акриловый полимер и соль акрилового полимера с содержанием кислоты не менее 20 мас.%, со средней молекулярной массой 50000-500000. В качестве фторполимера используют (со)полимер, терполимер, тетраполимер на основе этиленненасыщенного мономера, содержащего по меньшей мере один атом фтора, например политетрафторполимер, или сополимер тетрафторполимера с перфторвиниловым простым эфиром. При концентрации дисперсии сополимера в качестве концентрирующего агента используют полиакриловую кислоту, а при концентрировании дисперсии политетрафторэтилена - полиакриловую кислоту. Перед введением концентрирующего агента или одновременно с ним в дисперсию могут вводиться дополнительно стабилизаторы дисперсии (ионогенные или неионогенные поверхностно-активные вещества, полиспирты или их смеси) до содержания в дисперсии 0,05-0,12% от массы мономера. Неионогенное поверхностно-активное вещество может быть введено в нижнюю фазу на стадии разделения фаз в количестве 1-12% от массы воды, находящейся в нижней фазе. 7 з.п. ф-лы, 1 ил.

| US, патент, 3301807, кл | |||

| МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОДЗЕМНЫХ РАБОТ | 1919 |

|

SU524A1 |

| US, патент, 3704272, кл | |||

| МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОДЗЕМНЫХ РАБОТ | 1919 |

|

SU524A1 |

| US, патент, 3778391, кл | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1997-10-10—Публикация

1993-05-03—Подача