Изобретение относится к области металлургии сплавов на основе алюминия, в том числе содержащих магний, кремний, медь, цинк, и может быть использовано при изготовлении катаных, прессованных, кованных полуфабрикатов на металлургических заводах и изделий в виде обшивки и внутреннего силового набора фюзеляжа самолетов на машиностроительных заводах.

Использование этих сплавов в авиакосмической технике и судостроении, в том числе в сварных конструкциях, определяет высокие требования к характеристикам прочности и коррозионной стойкости.

Известен способ термической обработки алюминиевых сплавов и изделий из них, включающий обработку на твердый раствор, двухступенчатое старение с первой ступенью при температуре 121-213°С и со второй ступенью при температуре 38-166°С, при этом вторая ступень старения начинается при температуре ниже температуры начала первой ступени (патент США №5076859).

Этот способ обеспечивает получение достаточно высокой прочности и вязкости разрушения. Однако не обеспечивает высокой коррозионной стойкости полуфабрикатов и изделий из алюминиевых сплавов.

Известен способ термической обработки полуфабрикатов из алюминиевых сплавов, включающий трехступенчатое старение с первой ступенью при температуре 80-90°С, со второй ступенью при температуре 110-185°С и с третьей ступенью при температуре 90-110°С (патент РФ №2133295).

Обработка по этому способу обеспечивает высокую коррозионную стойкость полуфабрикатов и изделий из них, но при этом прочностные свойства имеют недостаточно высокий уровень.

Наиболее близким по технической сути к предлагаемому является способ термической обработки полуфабрикатов из алюминиевого сплава системы Al-Zn-Mg-Cu, включающий закалку и трехступенчатое старение, при котором:

1) нагрев до одной или более температур в пределах 79-163°С осуществляют с выдержкой 2 ч и более (в частности 120°С, 24 ч);

2) нагрев для совокупного температурно-временного эффекта внутри интервала 170-260°С с выдержкой от 5 до 60 минут;

3) нагрев до одной или более температур в пределах 79-163°С осуществляют с выдержкой 3 ч и более (в частности 120°С, 24 ч) (US 5221377, МПК7 С 22 С 21/06, 22.06.1993, п.14 формулы).

Однако этот способ не обеспечивает высокой прочности сплавов систем Al-Mg-Si-Cu.

Задачей изобретения является получение в полуфабрикатах и изделиях из алюминиевых сплавов, в том числе сплавов систем Al-Mg-Si-Cu, упрочняемых фазами, обеспечивающими наилучшие прочностные свойства и коррозионную стойкость.

Для достижения поставленной задачи предложен способ термической обработки полуфабрикатов и изделий из сплава на основе алюминия, включающий закалку и трехступенчатое искусственное старение на первой и третьей ступенях при температуре 79-165°С, на второй ступени при температуре 150-240°С, причем после закалки проводят пластическую деформацию со степенью 0,5-45% при температуре 20-75°С и выдержку не менее 2 ч при температуре не выше 75°С. Для полуфабрикатов и изделий из сплавов на основе алюминия системы Al-Mg-Si-Cu и Al-Cu-Li искусственное старение на первой ступени проводят при температуре 120-165°С и на второй ступени при температуре 150-240°С. Для полуфабрикатов и изделий из сплавов на основе алюминия системы Al-Mg-Li-Cu искусственное старение на третьей ступени проводят при температуре 100-165°С.

В сплавах различных систем легирования при распаде пересыщенного твердого раствора в процессе старения могут выделяться несколько упрочняющих фаз, каждая в своем температурном интервале. Изменяя температуру в интервале существования конкретной фазы, можно влиять на размер, плотность и характер расположения частиц этой фазы в матрице. Путем подбора температурно-временных параметров на первой и последующих ступенях старения можно регламентировать соотношение объемных долей различных фаз, размер, форму и характер распределения частиц этих фаз.

Однако в сплавах систем легирования Al-Mg-Si-Cu и Al-Mg-Li-Cu большое влияние на морфологию выделений различных фаз при распаде пересыщенного твердого раствора в процессе старения играет предварительное образование зон Гинье-Престона и чрезвычайно дисперсных частиц метастабильных фаз, которые могут являться зародышами последующих выделений.

Деформация со степенью 0,5-45% при температуре 20-75°С и последующая выдержка при температуре не выше 75°С в течение времени не менее 2 ч перед многоступенчатым старением интенсифицируют распад с образованием зон ГП и/или с выделением мелкодисперсных метастабильных фаз, что способствует увеличению объемной доли упрочняющих фаз при последующем многоступенчатом старении и равномерному их распределению в матрице. Причем деформацию и выдержку перед многоступенчатым старением возможно проводить как в процессе производства полуфабрикатов, так и при изготовлении деталей и конструктивных элементов (например, обшивки, стрингера, элементов "жесткости" и др.).

В результате использования предложенного способа в полуфабрикатах и изделиях из них обеспечивается высокий уровень прочности и коррозионной стойкости за счет регулирования объемных долей различных стабильных и метастабильных фаз, обеспечения гомогенного распределения и уменьшения размера частиц фаз, а также уменьшения плотности выделений по границам зерен и ширины приграничных зон, свободных от выделений.

Пример осуществления:

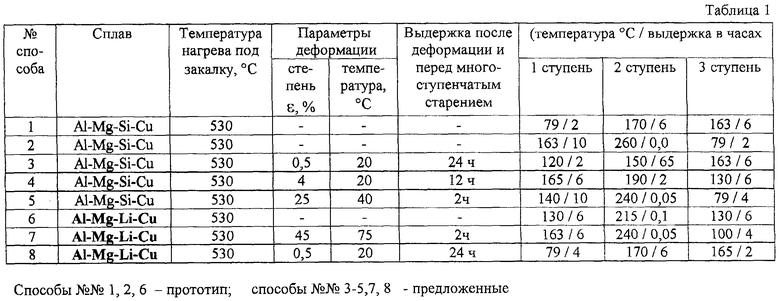

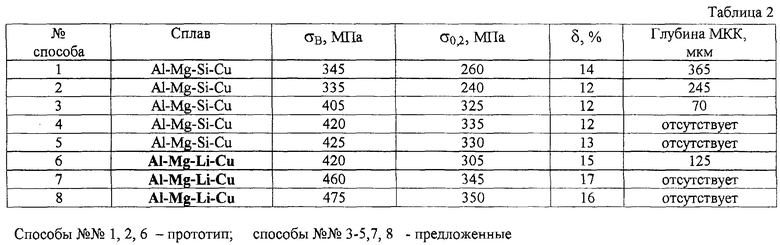

Из сплава системы Аl - 1% Mg - 1% Si - 2% Cu (способы 1, 2, 4-6) и Al - 2,5% Mg - 1,7% Li - 1,4% Cu (3, 8) были отлиты слитки диаметром 70 мм, из которых отпрессованы заготовки для прокатки размером 15×65×250 мм. Из этих заготовок были прокатаны листовые образцы толщиной 6,0 мм. Листовые образцы подвергали закалке с температуры 530°С, после чего обрабатывали по способу-прототипу №1, 2, 6 и предлагаемому способу №3-5, 7, 8. Предлагаемый способ также использовали при изготовлении готовых деталей (элементы обшивки). В таблице 1 представлены режимы обработки листовых образцов по способу прототипа и по предложенному способу, из которых изготавливали образцы для проведения испытаний с определением механических свойств при растяжении, склонности к межкристаллитной коррозии. В таблице 2 приведены свойства образцов, полученных по способу прототипа и предлагаемому способу.

По способу 1, 2, 6 образцы подвергали многоступенчатому старению. Образцы по способам №3-5, 7, 8 после закалки подвергали деформации при температуре 20-75°С, последующей выдержке при температуре 20-75°С и многоступенчатому старению.

Результаты, представленные в таблицах, показали, что предлагаемый способ обработки полуфабрикатов из алюминиевого сплава обеспечивает более высокий уровень свойств, чем способ прототипа.

Аналогичные результаты получены и при изготовлении деталей (изделий).

Таким образом, предлагаемый способ позволяет получать прессованные, катаные, кованные полуфабрикаты на металлургических заводах и изделия из них в виде обшивки и внутреннего силового набора фюзеляжа самолетов на машиностроительных заводах с более высокой прочностью и коррозионной стойкостью, что обеспечивает высокую эксплуатационную надежность нового поколения авиакосмической техники. Предложенный способ может использоваться при изготовлении изделий наземного транспортного машиностроения и судостроения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОБЪЕМНЫХ ПОЛУФАБРИКАТОВ ИЗ AL-CU-MG СПЛАВОВ | 2014 |

|

RU2571993C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2486274C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ НЕГО | 2010 |

|

RU2443793C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2256720C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЯ, ВЫПОЛНЕННЫЕ ИЗ ЭТИХ ПОЛУФАБРИКАТОВ | 2003 |

|

RU2235800C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ ДЕФОРМИРУЕМЫХ СПЛАВОВ | 2005 |

|

RU2284367C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2356999C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЙ ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ | 2002 |

|

RU2235143C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2020 |

|

RU2744582C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА | 2008 |

|

RU2396367C2 |

Изобретение относится к металлургии сплавов на основе алюминия и может быть использовано при изготовлении катаных, прессованных, кованых полуфабрикатов и изделий в виде обшивки и внутреннего силового набора фюзеляжа самолетов. Предложенный способ включает закалку и трехступенчатое искусственное старение, проводимое на первой и третьей ступенях при температуре 79-165°С. После закалки проводят пластическую деформацию со степенью 0,5-45% при температуре 20-75°С и выдержку не менее 2 ч при температуре не выше 75°С, а искусственное старение на второй ступени проводят при температуре 150-240°С. Для сплава на основе алюминия системы Al-Mg-Si-Cu искусственное старение на первой ступени проводят при температуре 120-165°С. Для сплава на основе алюминия системы Al-Mg-Li-Cu искусственное старение на третьей ступени проводят при температуре 100-165°С. Техническим результатом изобретения является получение полуфабрикатов и изделий из алюминиевых сплавов, обладающих более высокими значениями прочности и коррозионной стойкости. 2 з.п. ф-лы, 2 табл.

| US 5221377 А, 22.06.1993 | |||

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2133295C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СОДЕРЖАЩИЙ ЛИТИЙ | 1987 |

|

SU1513940A1 |

| US 5076859 A, 31.12.1991. | |||

Авторы

Даты

2004-09-10—Публикация

2003-03-12—Подача