Изобретение относится к области металлургии сплавов на основе алюминия, в том числе сплавов системы Al-Mg-Li, используемых в виде тонкостенных прессованных полуфабрикатов для стрингерного и силового набора фюзеляжа в клепаных и сварных конструкциях авиакосмической техники и судостроения.

Для перспективных изделий авиакосмической техники и машиностроения предъявляются повышенные требования по снижению веса и повышению ресурса и надежности. С целью обеспечения выполнения этих требований необходимо применение тонкостенных прессованных полуфабрикатов с высокими характеристиками прочности, пластичности и коррозионной стойкости.

Известен способ получения прессованных полуфабрикатов из алюминиевого сплава системы Al-Li-Mg, включающий отливку слитков, гомогенизацию слитков при температуре 400-500°С, прессование полуфабрикатов при температуре 320-420°С со степенью деформации не более 80%, термическую обработку на твердый раствор при 350-480°С, закалку со скоростью 0,5-3 Vкр и старение при 100-200°С, 0,5-36 ч (патент РФ №2163938).

Недостатком способа является дополнительный процесс термической обработки, который связан с нагревом до температур 350-480°С после охлаждения с температуры горячей деформации, а также невысокая степень деформации при прессовании.

Известен также способ получения прессованных полуфабрикатов из алюминиево-литиевых сплавов, включающий гомогенизацию слитков и прессование при температуре 520-540°С со скоростью 17 м/мин, закалку в воде и старение (патент США №5820708).

Введение дополнительного нагрева прессованных профилей, особенно в тонких сечениях, а также высокая температура прессования в указанном способе приводят к огрублению структуры: появлению укрупненного зерна, образованию на периферии крупнокристаллического ободка, областей, обедненных литием, и продуктов взаимодействия атмосферы печи с металлом. Это приводит к снижению механических характеристик профилей, к снижению сопротивления межкристаллитной коррозии вследствие диффузии водорода внутрь металла по границам зерен. Закалка в воде снижает сопротивление коррозионному растрескиванию из-за преимущественного распада твердого раствора при старении по границам зерен и образования зон, свободных от выделений.

Прессованные профили из сплавов Al-Mg-Li с пониженными механическими и коррозионными свойствами не пригодны для изготовления силовых элементов самолетных конструкций, особенно сварных конструкций, эксплуатирующихся в условиях морского климата.

Наиболее близким к предложенному способу является способ термомеханической обработки полуфабрикатов из алюминиевых сплавов, содержащих марганец, взятый в качестве прототипа.

Известный способ включает горячую деформацию и закалку в воде с одного нагрева, осуществляемого со скоростью 10-15°С в минуту, предварительное старение при 5-30°С в течение 0,5-16 ч, пластическую деформацию со степенью 5-19% и окончательное старение (патент РФ №2176284).

Обработка по указанному способу алюминиевых сплавов, содержащих магний, литий и другие элементы, приводит к существенному снижению пластичности полуфабрикатов за счет деформационного упрочнения при пластической деформации со степенью более 5 % и последующего упрочняющего старения. Прессованные профили, изготовленные по этому способу, невозможно использовать для изготовления сложных по конфигурации деталей самолетных конструкций из-за растрескивания их при формообразовании.

Технической задачей настоящего изобретения является создание способа термомеханической обработки полуфабрикатов из алюминиевых сплавов, обеспечивающего повышение характеристик прочности, пластичности и коррозионной стойкости полуфабрикатов и изделий из них путем формирования не-рекристаллизованной, с развитой мелкозернистой субструктурой и однородного распада твердого раствора в объеме зерен.

Для достижения поставленной цели предложен способ термомеханической обработки полуфабрикатов из алюминиевых сплавов, включающий горячую деформацию и закалку, проводимые с одного нагрева, и холодную пластическую деформацию, отличающийся тем, что горячую деформацию проводят со степенью не менее 82% с последующим охлаждением на воздухе со скоростью 0,3-10°С/сек, а холодную пластическую деформацию осуществляют со степенью не более 4%.

Горячую деформацию и закалку проводят с одного нагрева при температуре 380-480°С.

После холодной пластической деформации можно проводить искусственное старение в одну или три ступени. При одноступенчатом старении нагрев проводят при температуре 115-125°С и выдержке 5-12 часов. При трехступенчатом старении нагрев на первой ступени проводят при температуре 80-90°С и выдержке 3-6 часов, на второй ступени - при температуре 115-125°С и выдержке 10-16 часов, на третьей ступени - при температуре 95-105°С и выдержке 10-12 часов. Одноступенчатое старение осуществляют на полуфабрикатах, используемых при изготовлении силовых элементов конструкций, где необходим максимальный уровень прочности. Трехступенчатое старение применяется для полуфабрикатов, используемых при изготовлении элементов обшивки фюзеляжных конструкций, требующих высоких характеристик вязкости разрушения.

Из полуфабрикатов, полученных по этому способу, изготавливают изделия стрингерного и силового набора фюзеляжных конструкций в самолетостроении, а также клепаных и сварных конструкций судостроения.

Понижение степени горячей деформации менее 82% приводит к недостаточной проработке и неоднородному распределению легирующих элементов в матрице и соответственно к появлению градиента концентраций внутри зерен и снижению коррозионной стойкости. Повышение степени окончательной холодной деформации выше 4% приводит к резкому падению пластичности материала. Снижение скорости охлаждения полуфабрикатов на воздухе менее 0,3°С/сек приводит к образованию укрупненных частиц упрочняющих фаз, которые вносят незначительный вклад при искусственном старении полуфабрикатов и способствуют получению пониженных прочностных характеристик, а при скорости более 10°С/сек происходит снижение сопротивления коррозионному растрескиванию из-за гетерогенного распада по границам зерен. Снижение температуры нагрева заготовки под деформацию ниже 380°С приводит к неполному растворению легирующих элементов Li и Mg, что способствует снижению пресыщения твердого раствора алюминия и понижению прочностных характеристик полуфабрикатов. Увеличение температуры нагрева заготовки выше 480°С способствует появлению крупнозернистой структуры, что также способствует снижению прочностных характеристик полуфабрикатов.

Пример осуществления

Прессованные профили изготавливали из сплавов 2-х составов:

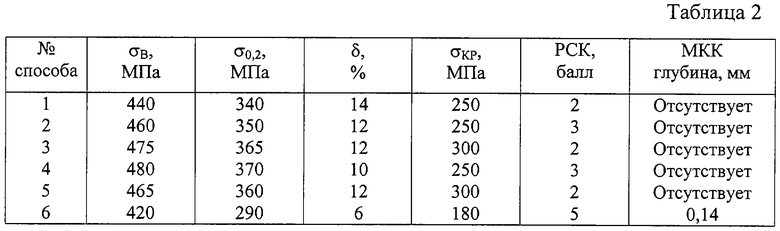

5,3% Mg, 1,9% Li, 0,1%Zr (примеры 1, 2, 4) и 4,9% Mg, 1,7% Li, 0,6% Zn, 0,08% Zr и 0,06% Sc (примеры 3, 5). Прессованные профили были получены из промежуточной заготовки (примеры №1-3, 5), диаметром 92 и 112 мм и из литой заготовки (пример №4), диаметром 270 мм. Режимы термомеханической обработки и свойства профилей по предлагаемому способу и способу прототипа представлены в таблицах №1 и 2.

№ 6 - прототип

Прессованные полуфабрикаты, изготовленные по предлагаемому способу, имеют нерекристаллизованную структуру с развитой мелкозернистой субструктурой и характеризуются высоким уровнем прочности, текучести и относительного удлинения. Как видно из таблицы 2, предел прочности у этих полуфабрикатов на 20-60 МПа выше, чем у полуфабрикатов по способу-прототипу, предел текучести выше на 50-80 МПа, относительное удлинение превосходит более чем в 1,6 раза. Они не склонны к межкристаллитной коррозии и имеют более высокое сопротивление коррозионному растрескиванию и расслаивающей коррозии.

Таким образом, изготовление прессованных полуфабрикатов по предложенному способу и изделий из них обеспечивает наилучшее сочетание механических и коррозионных свойств. Применение полученных полуфабрикатов для изготовления изделий авиакосмической техники позволит повысить их надежность и обеспечит увеличение весовой эффективности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕФОРМАЦИОННО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОБЪЕМНЫХ ПОЛУФАБРИКАТОВ ИЗ AL-CU-MG СПЛАВОВ | 2014 |

|

RU2571993C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАССИВНЫХ ПОЛУФАБРИКАТОВ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2020 |

|

RU2744582C1 |

| ВЫСОКОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ НЕГО | 2010 |

|

RU2443793C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2133295C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ НИХ | 2003 |

|

RU2238998C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ | 2003 |

|

RU2235799C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2003 |

|

RU2238997C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2356999C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2486274C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2576283C1 |

Изобретение относится к области металлургии сплавов на основе алюминия, в том числе сплавов системы Al-Mg-Li, используемых в виде тонкостенных прессованных полуфабрикатов для стрингерного и силового набора фюзеляжа в клепаных и сварных конструкциях авиакосмической техники и судостроения. Предложенный способ включает горячую деформацию и закалку, проводимые с одного нагрева, и холодную пластическую деформацию. Горячую деформацию проводят со степенью не менее 82% с последующим охлаждением на воздухе со скоростью 0,3-10°С/сек, а холодную пластическую деформацию осуществляют со степенью не более 4%. В частных случаях осуществления изобретения горячую деформацию и закалку проводят с одного нагрева при 380-480°С; после холодной пластической деформации проводят одно- или трехступенчатое искусственное старение; при одноступенчатом старении нагрев проводят при 115-125°С и выдержке 5-12 часов; при трехступенчатом старении нагрев на первой ступени проводят при 80-90°С и выдержке 3-6 часов, на второй ступени - при 115-125°С и выдержке 10-16 часов, на третьей ступени - при 95-105°С и выдержке 10-12 часов. Техническим результатом изобретения является создание способа, обеспечивающего повышение характеристик прочности, пластичности и коррозионной стойкости полуфабрикатов и изделий из них. 4 з.п. ф-лы, 2 табл.

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1999 |

|

RU2176284C2 |

| КОРРОЗИОННО-СТОЙКИЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ, СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ НЕГО | 1999 |

|

RU2163938C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2087582C1 |

| US 5820708 A, 13.10.1998. | |||

Авторы

Даты

2005-07-20—Публикация

2004-04-02—Подача