Изобретение относится к области металлургии сплавов на основе алюминия, в частности сплавов системы Al-Mg-Li, и может быть использовано при изготовлении полуфабрикатов и деталей на металлургических и машиностроительных заводах.

Использование этих сплавов в авиакосмической технике и судостроении, в том числе сварных конструкциях, определяет высокие требования к качеству полуфабрикатов. Невысокая технологичность указанных сплавов осложняет проблему получения из них полуфабрикатов и изделий с требуемым уровнем характеристик.

Известен способ термической обработки полуфабрикатов из деформируемых алюминиево-литиевых сплавов, включающий нагрев под закалку, охлаждение при закалке со скоростью 0,5-3,0 критических скоростей, холодную деформацию со степенью 0,2-6,0% после закалки и двухступенчатое старение при 100-180°С на первой ступени и при 200-230°С на второй ступени. Способ позволяет повысить вязкость разрушения и коррозионную стойкость и уменьшить внутреннее остаточное напряжение сплава. Однако этот способ не обеспечивает получения мелкозернистой частично или полностью рекристаллизованной структуры и термической стабильности сплавов после нагревов при 85°С (патент РФ №2048591).

Известен способ обработки полуфабрикатов из алюминиевых сплавов, включающий первый нагрев при 800-1050°F (427-566°C, T1), охлаждение до второй температуры 650-800°F (343-427°C, T2) со скоростью 100°F в час (≈38°С/ч) в течение 1,5-2,5 ч, после нагрева при второй температуре охлаждение до третьей температуры ≤500°F (≤260°C, Т3) со скоростью 50°F в час (≈10° С/ч) в течение 3-6 ч, затем холодная деформация со степенью до 85% без промежуточных и последующих отжигов и нагрев около 4 ч до температуры обработки на твердый раствор (патент США №5810949).

Этот способ обеспечивает получение мелкозернистой рекристаллизованной структуры полуфабрикатов с размером зерна около или менее 30-50 мкм. Однако в этом способе используется только холодная деформация после ступенчатого нагрева, а после обработки на твердый раствор не применяют многоступенчатое старение. При обработке сплавов системы Al-Mg-Li этим способом в процессе охлаждения с температуры Т3 выделяется большое количество грубой стабильной фазы S1 (Al2-Mg-Li) по границам зерен и в зерне, что приводит к резкому снижению пластичности и невозможности осуществлять холодную деформацию со степенью более 10-20% из-за сильного растрескивания материала.

Наиболее близким по технической сущности к предлагаемому является способ термической обработки полуфабрикатов и изделий из сплава на основе алюминия, включающий закалку с температуры 400-500°С в холодной воде или на воздухе, правку растяжением со степенью деформации 0-2% и многоступенчатое старение: 1-ая ступень при температуре 80-90°С в течение 3-12 ч, 2-ая ступень при температуре 110-185°С в течение 10-48 ч и 3-я ступень при температуре 90-110°С в течение 8-14 ч (патент РФ №2133295).

Однако этот способ не обеспечивает формирования мелкозернистой частично или полностью рекристаллизованной структуры, что не позволяет получать полуфабрикаты и изделия с высокой технологической пластичностью и качеством поверхности.

Технической задачей изобретения является получение в полуфабрикатах и изделиях из алюминиевых сплавов мелкозернистой рекристаллизованной (полностью или частично) структуры с размером зерен 30-45 мкм, высокой технологической пластичности и качества поверхности при сохранении термической стабильности.

Для достижения поставленной цели предложен способ термической обработки полуфабрикатов и изделий из сплава на основе алюминия, включающий закалку и многоступенчатое старение, отличающийся тем, что закалку проводят при 400-535°С, после закалки проводят по крайней мере один нагрев при 375-535°С, после каждого из которых осуществляют деформацию со степенью 0,5-85% при 20-400°С, старение проводят в 4 ступени, при этом на первой ступени осуществляют нагрев при 190-210°С в течение 1-6 ч, на второй ступени - при 80-90°С в течение 3-12 ч, на третьей - при 110-185°С в течение 10-48 ч и окончательный нагрев при 90-110°С в течение 8-14 ч.

Для изготовления деталей сложной конфигурации на машиностроительном заводе после закалки проводят нагрев при 375-400°С с последующей деформацией при той же температуре со степенью 5-45%.

При изготовлении полуфабрикатов на металлургическом заводе после закалки проводят нагрев при температуре 375-400°С с последующей деформацией при температуре 20-40°С со степенью 0,5-85%.

Для получения ультрамелкого зерна в полуфабрикатах и изготовления деталей сложной конфигурации после закалки проводят нагрев при температуре 375-400°С с последующей холодной деформацией при температуре 20-40°С со степенью 0,5-85%, затем проводят нагрев при температуре 400-535°С с последующей деформацией со степенью 0,5-5% при 20-40°С.

Введение высокотемпературного нагрева на первой ступени при многоступенчатом старении уменьшает склонность к межкристаллитной коррозии при сохранении термической стабильности сплавов за счет гомогенного распределения стабильных и метастабильных частиц фаз.

Закалку проводят с температуры 400-535°С для получения при последующем нагреве необходимой гетерогенизации структуры с выделением дисперсных (0,3-2 мкм) частиц стабильных фаз, границы которых являются центрами рекристаллизации.

Пример осуществления

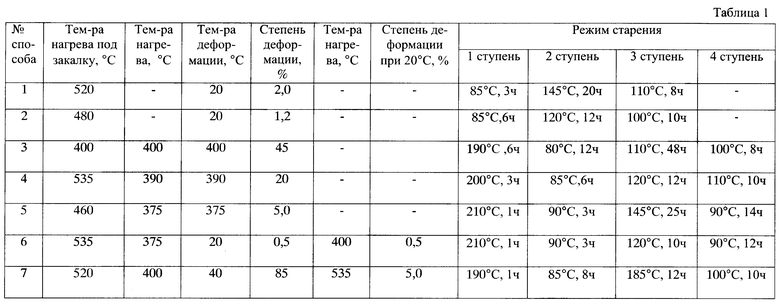

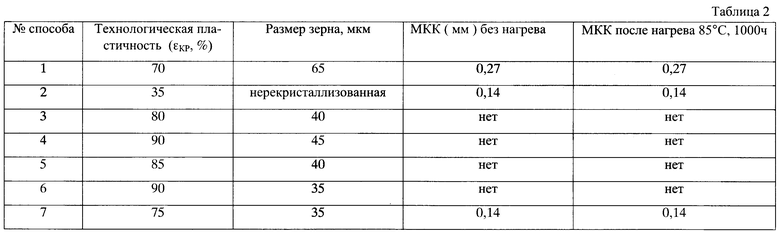

Из сплава системы Al-Li-Mg и сплава системы Al-Mg-Si-Cu были отлиты слитки диаметром 70 мм, из которых отпрессованы заготовки для прокатки сечением 15-65 мм. Из этих заготовок были прокатаны листовые образцы толщиной 8 мм при температуре 400-450°С. Затем заготовки из сплава системы Al-Li-Mg прокатали с 8 мм вхолодную до толщины 2,5 мм. Конкретные технологические параметры обработки по известному и заявляемому способам приведены в таблице 1, а полученные свойства - в таблице 2. Способы №1, 2 - прототип, способы №3-7 - заявляемый. В способах №1, 7 использован сплав системы Al-Mg-Si-Cu, в способах №2-6 - сплав системы Al-Li-Mg.

По способам 3, 4, 5 из сплавов системы Al-Li-Mg горячей листовой штамповкой после нагрева при температуре 375-400°С были изготовлены детали типа "стакан". Высокую технологическую пластичность оценивали по достижении максимальной степени деформации (εКР) до появления первой трещины при изготовлении "стаканов". При охлаждении на воздухе с температуры деформации фиксировалось необходимое пересыщение твердого раствора и последующее упрочнение в процессе четырехступенчатого старения. Исследование деталей показало, что они имеют высокую коррозионную стойкость при размере зерна 35-45 мкм.

Последовательные низкотемпературные нагревы позволили существенно повысить технологическую пластичность листов с рекристаллизованной структурой в способе 6 за счет гетерогенизации и обеднения твердого раствора.

Прокатка с высокой степенью деформации после гетерогенизационного отжига, последующий высокотемпературный нагрев и четырехступенчатое старение в способе 7 позволили получить более чем в 2 раза мельче зерно и меньшую глубину межкристаллитной коррозии.

Результаты, представленные в таблицах, показали, что предлагаемый способ обработки сплава системы Al-Mg-Si-Cu обеспечил измельчение зеренной структуры, уменьшение глубины межкристаллитной коррозии в 2 раза. В сплаве системы Al-Li-Mg технологическая пластичность увеличивается более чем в 2 раза, вместо нерекристаллизованной структуры получена рекристаллизованная структура с размером зерна от 30 до 45 мкм и отсутствует межкристаллитная коррозия как до, так и после нагрева при температуре 85°С. За счет измельчения зеренной структуры в полуфабрикатах повышается качество поверхности изделий из них.

Таким образом, предлагаемый способ позволяет получать полуфабрикаты на металлургических заводах и изделия из них на машиностроительных заводах с более высокой производительностью, более высокого качества и с высокой термической стабильностью, что обеспечивает высокую эксплуатационную надежность нового поколения авиакосмической техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2486274C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2256720C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЕ ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ | 2003 |

|

RU2235799C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ИЗ НИХ | 2003 |

|

RU2238998C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2133295C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ СПЛАВОВ СИСТЕМЫ АЛЮМИНИЙ-МЕДЬ-МАГНИЙ-ЛИТИЙ | 1990 |

|

RU1769550C |

| Способ термомеханической обработки полуфабрикатов из алюминиевых сплавов систем Al-Cu, Al-Cu-Mg и Al-Cu-Mn-Mg для получения изделий с повышенной прочностью и приемлемой пластичностью | 2015 |

|

RU2618593C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2005 |

|

RU2296176C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2003 |

|

RU2238997C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ ДЕФОРМИРУЕМЫХ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 1994 |

|

RU2048591C1 |

Изобретение относится к области металлургии сплавов на основе алюминия, в частности сплавов системы Al-Mg-Li, и может быть использовано при изготовлении полуфабрикатов и деталей на металлургических и машиностроительных заводах. Данный способ термической обработки полуфабрикатов и изделий из сплава на основе алюминия включает закалку и многоступенчатое старение, причем закалку проводят при 400-535°С, после закалки проводят по крайней мере один нагрев при 375-535°С, после каждого из которых осуществляют деформацию со степенью 0,5-85% при 20-400°С, старение проводят в 4 ступени, при этом на первой ступени осуществляют нагрев при 190-210°С в течение 1-6 ч, на второй ступени - при 80-90°С в течение 3-12 ч, на третьей - при 110-185°С в течение 10-48 ч и окончательный нагрев при 90-110°С в течение 8-14 ч. В частных воплощениях изобретения после закалки проводят нагрев при 375-400°С с последующей деформацией при той же температуре со степенью 5-45%; после закалки проводят нагрев при 375-400°С с последующей деформацией при 20-40°С со степенью 0,5-85%; после закалки проводят нагрев при 375-400°С с последующей деформацией со степенью 0,5-85% при 20-40°С, затем - нагрев при 400-535°С с последующей деформацией со степенью 0,5-5% при 20-40°С. Техническим результатом изобретения является получение полуфабрикатов и изделий из них, обладающих высокой пластичностью и улучшенным качеством поверхности при сохранении термической стабильности. 3 з.п. ф-лы, 2 табл.

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И СПОСОБ ЕГО ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2133295C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ, СОДЕРЖАЩИЙ ЛИТИЙ | 1987 |

|

SU1513940A1 |

| Способ термической обработки сплавовНА OCHOBE АлюМиНия C лиТиЕМ | 1978 |

|

SU707373A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ ДЕФОРМИРУЕМЫХ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 1994 |

|

RU2048591C1 |

| US 5810949 A, 22.09.1998. | |||

Авторы

Даты

2004-08-27—Публикация

2002-11-11—Подача