(54) КАНАТОВЬЮЩАЯ МАШИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Канатовьющая машина | 1975 |

|

SU540951A1 |

| Устройство для свивки пучка проволочных прядей | 1978 |

|

SU749514A1 |

| Преформирующее устройство к канатовьющей машине | 1982 |

|

SU1105527A1 |

| Канатовьющая машина | 1980 |

|

SU941456A2 |

| Канатовьющая машина | 1981 |

|

SU910009A1 |

| Способ пластического обжатия витых проволочных изделий | 1976 |

|

SU614143A1 |

| Горизонтальная канатовьющая машина | 1972 |

|

SU430686A1 |

| Канатовьющая машина | 1980 |

|

SU1023015A1 |

| КАНАТОВЬЮЩАЯ МАШИНА | 2008 |

|

RU2374372C1 |

| Деформатор к канатовьющей машине | 1978 |

|

SU699062A1 |

Изобретение относится к оборудованию, предназначенному для свивки составляющих элементов каната, и может быть использовано в метизной промышленности при производстве стальных канатов, а также в кабельной - для изготовления кабелей и других витых изделий из нитевидных материалов.

Известна канатовьющая машина, содержаш,ая установленные на основании по ходу технологического процесса приводные роторы с катушками и направляюш,ими механизмами для проволок, распределительный шаблон, калибруюш,ие плашки и намоточный барабан 1.

Недостаток известной машины заключается в довольно узкой номенклатуре обрабатываемых канатов, вследствие чего машина не может быть использована, например, для одновременного изготовления каната из несвитых пучков составляющих элементов и образования этих пучков.

Пель изобретения - расширение номенклатуры обрабатываемых канатов.

Цель достигается тем, что машина снабжена установленным за последним из роторов приводным ротором и смонтированными на нем обводными роликами.

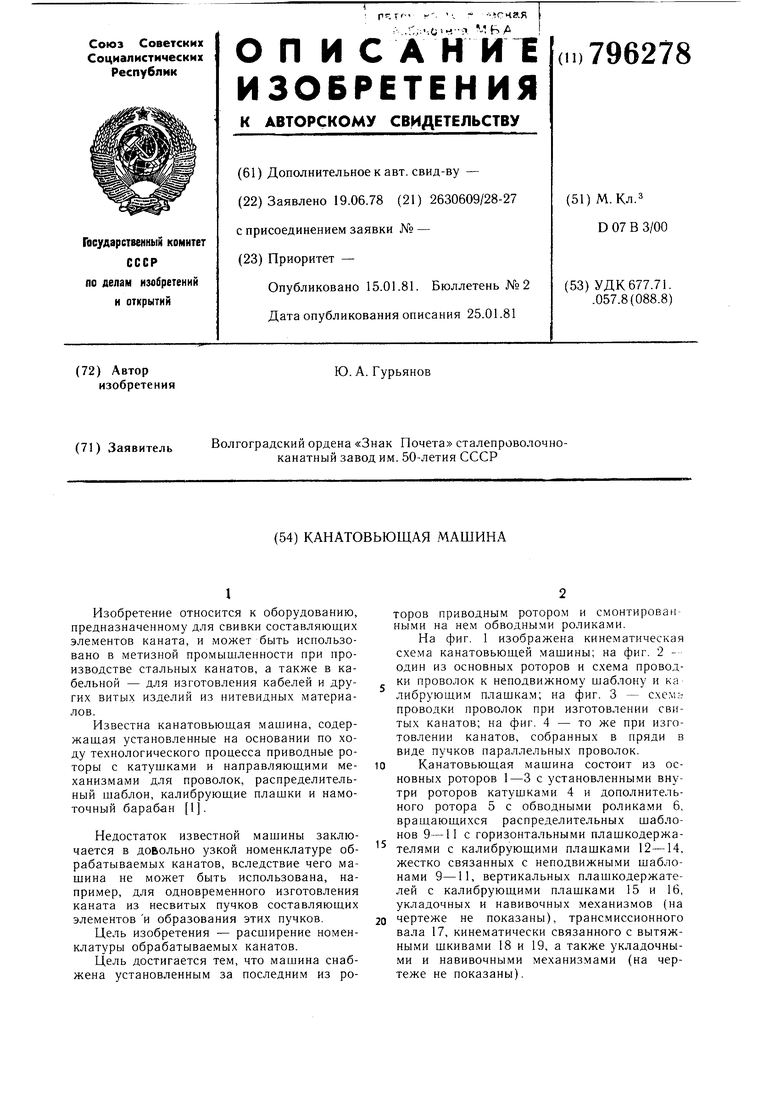

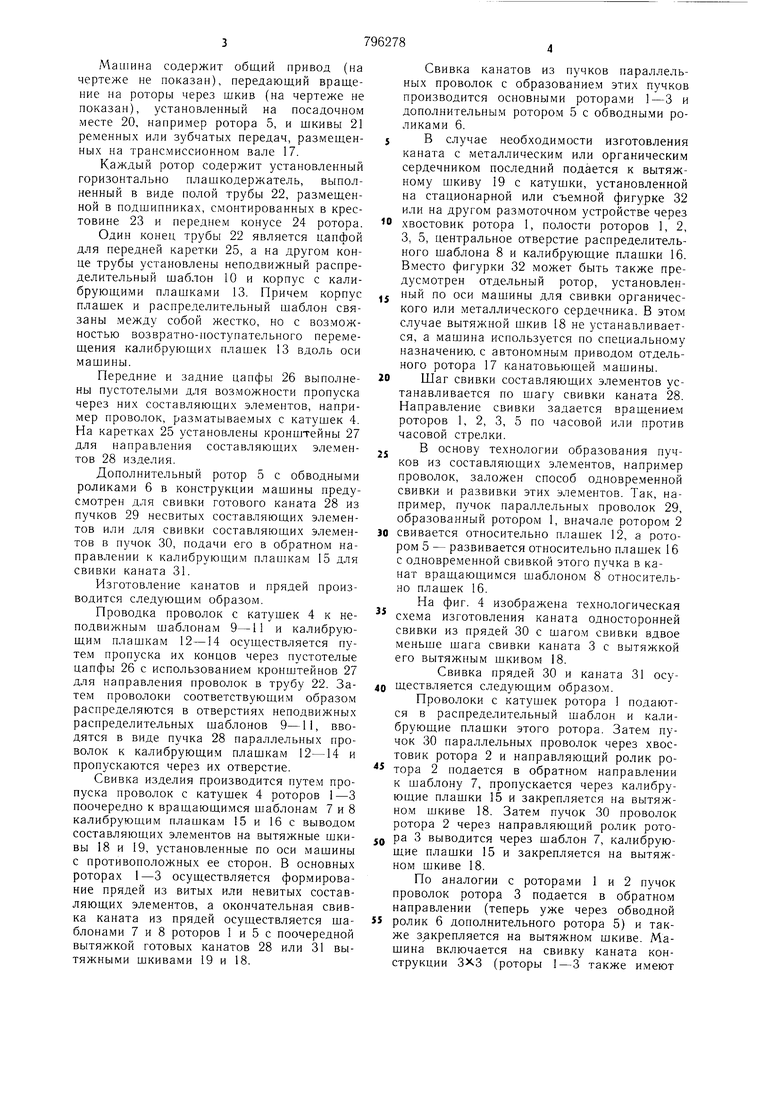

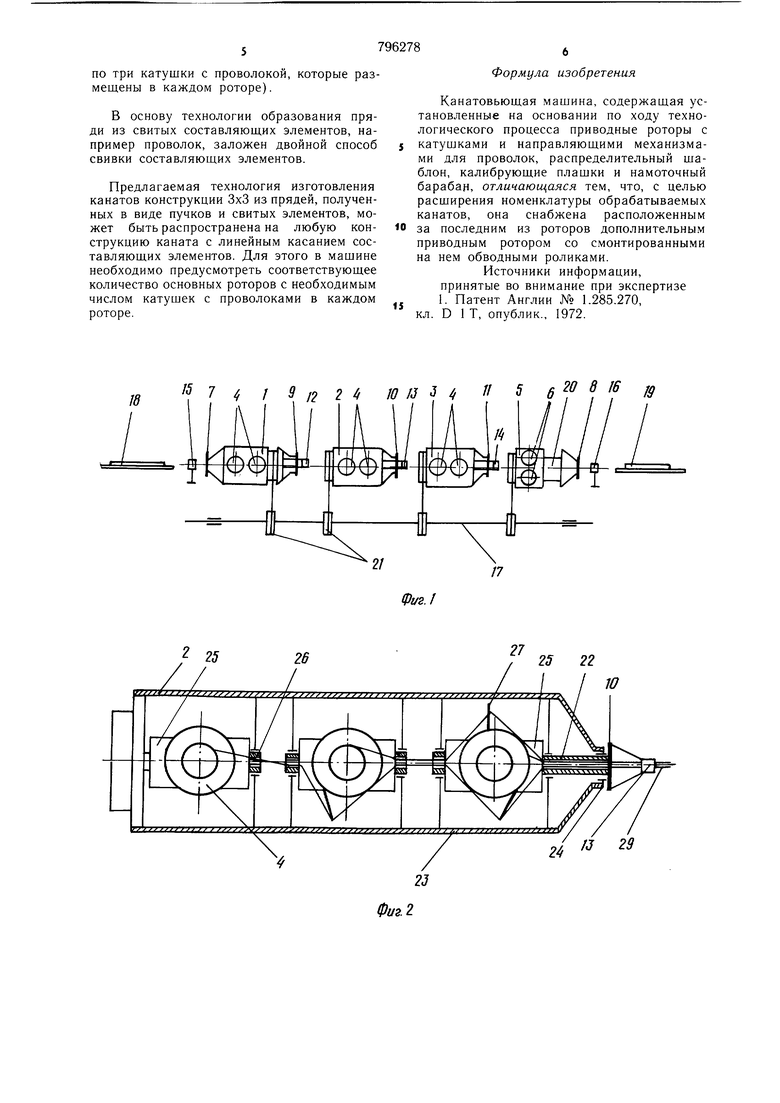

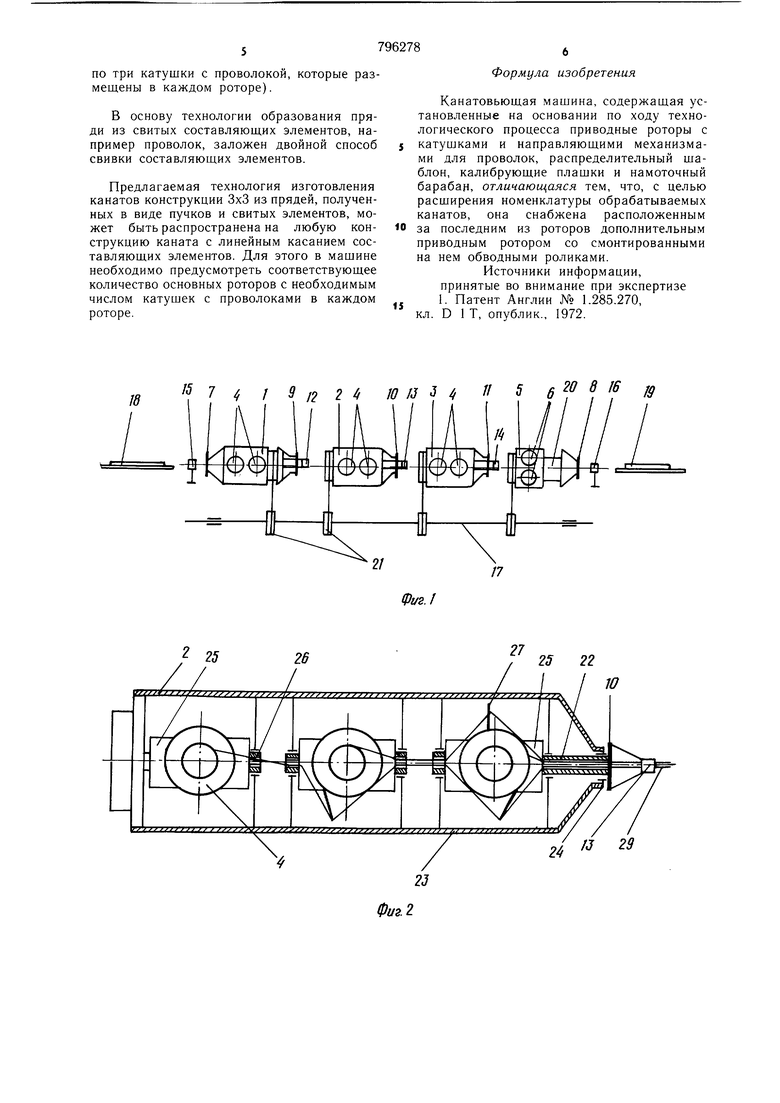

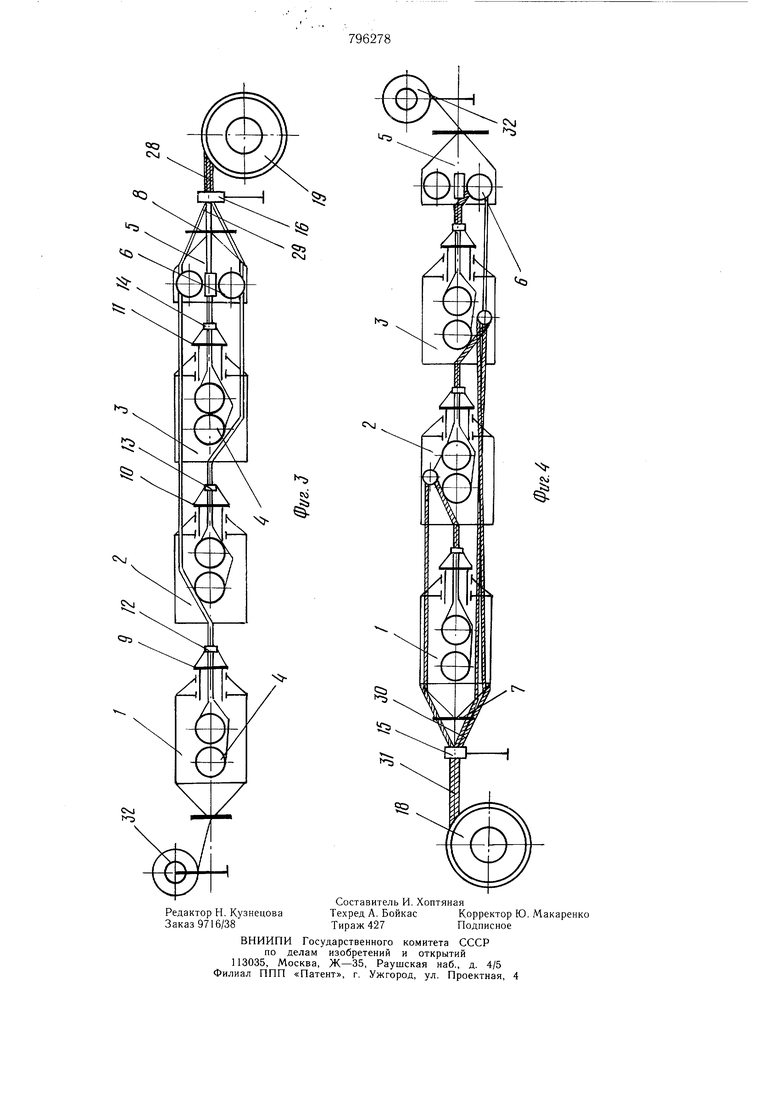

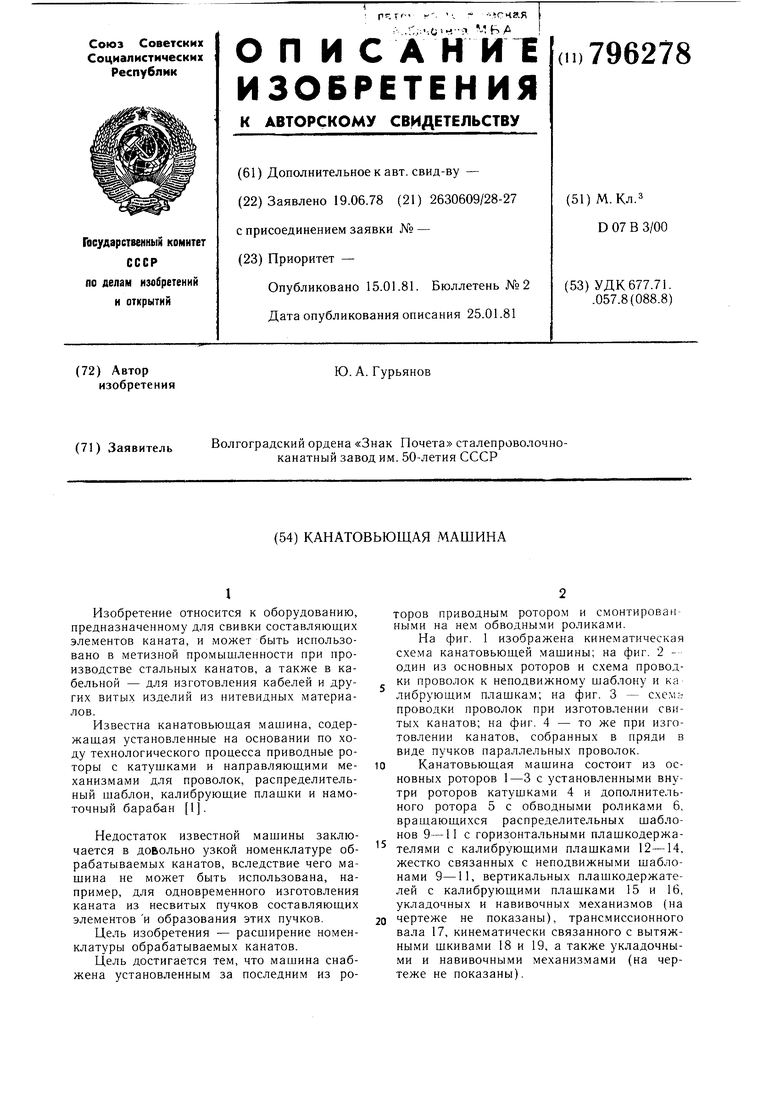

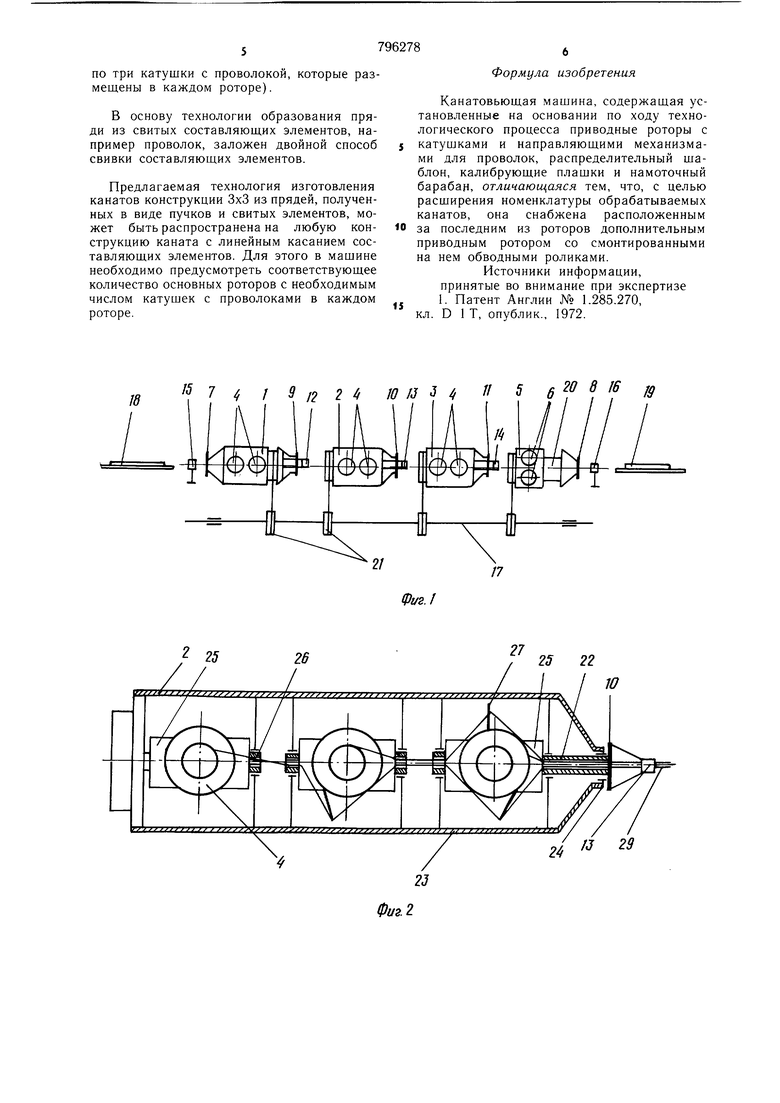

На фиг. 1 изображена кинематическая схема канатовьюшей машины; на фиг. 2 один из основных роторов и схема проводки проволок к неподвижному шаблону и ка либруюшим плашкам; на фиг. 3 - схем;проводки проволок при изготовлении свитых канатов; на фиг. 4 - то же при изготовлении канатов, собранных в пряди в виде пучков параллельных проволок.

Канатовьюшая машина состоит из основных роторов 1-3 с установленными внутри роторов катушками 4 и дополнительного ротора 5 с обводными роликами 6, врашаюшихся распределительных шаблонов 9-II с горизонтальными плашкодержателями с калибрующими плашками 12-14, жестко связанных с неподвижными шаблонами 9-11, вертикальных плашкодержателей с калибруюшими плашками 15 и 16, укладочных и навивочных механизмов (на чертеже не показаны), трансмиссионного вала 17, кинематически связанного с вытяжными шкивами 18 и 19, а также укладочными и навивочными механизмами (на чертеже не показаны).

Машина содержит общий привод (на чертеже не показан), передающий вращение на роторы через шкив (на чертеже не показан), установленный на посадочном месте 20, например ротора 5, и щкивы 21 ременных или зубчатых передач, размещенных на трансмиссионном вале 17.

Каждый ротор содержит установленный горизонтально плашкодержатель, выполненный в виде полой трубы 22, размещенной в подщипниках, смонтированных в крестовине 23 и переднем конусе 24 ротора.

Один конец трубы 22 является цапфой для передней каретки 25, а на другом конце трубы установлены неподвижный распределительный щаблон 10 и корпус с калибрующими плащками 13. Причем корпус плащек и распределительный щаблон связаны между собой жестко, но с возможностью возвратно-поступательного перемещения калибрующих плашек 13 вдоль оси машины.

Передние и задние цапфы 26 выполнены пустотелыми для возможности пропуска через них составляющих элементов, например проволок, разматывае.мых с катушек 4. На каретках 25 установлены кронщтейны 27 для направления составляющих элементов 28 изделия.

Дополнительный ротор 5 с обводными роликами 6 в конструкции машины предус.мотрен для свивки готового каната 28 из пучков 29 несвитых составляющих элементов или для свивки составляющих эле.ментов в пучок 30, подачи его в обратном направлении к калибрующим плапжам 15 для свивки каната 31.

Изготовление канатов и прядей производится следующим образо.м.

Проводка проволок с катущек 4 к неподвижны.м шаблонам 9-11 и калибрующим плащкам 12-14 осуществляется путе.м пропуска их концов через пустотелые цапфы 26 с использованием кронштейнов 27 для направления проволок в трубу 22. Затем проволоки соответствующим образом распределяются в отверстиях неподвижных распределительных щаблонов 9-11, вводятся в виде пучка 28 параллельных проволок к калибрующим плашкам 12-14 и пропускаются через их отверстие.

Свивка изделия производится путем пропуска проволок с катущек 4 роторов 1-3 поочередно к вращающимся шаблонам 7 и 8 калибрующим плашкам 15 и 16 с выводом составляющих элементов на вытяжные шкивы 18 и 19, установленные по оси машины с противоположных ее сторон. В основных роторах 1-3 осуществляется формирование прядей из витых или невитых составляющих элементов, а окончательная свивка каната из прядей осуществляется щаблонами 7 и 8 роторов 1 и 5 с поочередной вытяжкой готовых канатов 28 или 31 вытяжными щкивами 19 и 18.

Свивка канатов из пучков параллельных проволок с образованием этих пучков производится основными роторами 1-3 и дополнительным роторо.м 5 с обводными роликами 6.

В случае необходи.мости изготовления каната с металлическим или органическим сердечником последний подается к вытяжному шкиву 19 с катушки, установленной на стационарной или съемной фигурке 32 или на другом размоточном устройстве через

хвостовик ротора 1, полости роторов 1, 2, 3, 5, центральное отверстие распределительного шаблона 8 и калибрующие плашки 16. Вместо фигурки 32 может быть также предусмотрен отдельный ротор, установленный по оси машины для свивки органического или металлического сердечника. В этом случае вытяжной щкив 18 не устанавливается, а машина используется по специально.му назначению, с автономным приводом отдельного ротора 17 канатовьющей мащины.

Шаг свивки составляющих элементов устанавливается по шагу свивки каната 28. Направление свивки задается вращением роторов 1, 2, 3, 5 по часовой или против часовой стрелки.

В основу технологии образования пучков из составляющих элементов, например проволок, заложен способ одновременной свивки и развивки этих элементов. Так, например, пучок параллельных проволок 29, образованный ротором 1, вначале ротором 2

свивается относительно плашек 12, а ротором 5 - развивается относительно плащек 16 с одновременной свивкой этого пучка в канат вращающимся шаблоном 8 относительно плашек 16.

На фиг. 4 изображена технологическая схема изготовления каната односторонней свивки из прядей 30 с шагом свивки вдвое меньше шага свивки каната 3 с вытяжкой его вытяжным шкивом 18.

Свивка прядей 30 и каната 31 осуществляется следующи.м образом.

Проволоки с катущек ротора 1 подаются в распределительный шаблон и калибрующие плащки этого ротора. Затем пучок 30 параллельных проволок через хвостовик ротора 2 и направляющий ролик ротора 2 подается в обратном направлении к шаблону 7, пропускается через калибрующие плашки 15 и закрепляется на вытяжном шкиве 18. Затем пучок 30 проволок ротора 2 через направляющий ролик ротора 3 выводится через шаблон 7, калибрующие плащки 15 и закрепляется на вытяжном щкиве 18.

По аналогии с ротора.ми 1 и 2 пучок проволок ротора 3 подается в обратном направлении (теперь уже через обводной

ролик 6 дополнительного ротора 5) и также закрепляется на вытяжном щкиве. Машина включается на свивку каната конструкции 3X3 (роторы 1-3 также имеют

по три катушки с проволокой, которые размещены в каждом роторе).

В основу технологии образования пряди из свитых составляющих элементов, например проволок, заложен двойной способ свивки составляющих элементов.

Предлагаемая технология изготовления канатов конструкции 3x3 из прядей, полученных в виде пучков и свитых элементов, может быть распространена на любую конструкцию каната с линейным касанием составляющих элементов. Для этого в мащине необходимо предусмотреть соответствующее количество основных роторов с необходимым числом катушек с проволоками в каждом роторе. . 25

Формула изобретения

Канатовьющая машина, содержащая установленные на основании по ходу технологического процесса приводные роторы с катушками и направляющими механизмами для проволок, распределительный шаблон, калибрующие плашки и намоточный барабан, отличающаяся тем, что, с целью расширения номенклатуры обрабатываемых канатов, она снабжена расположенным за последним из роторов дополнительным приводным ротором со смонтированными на нем обводными роликами.

Источники информации, принятые во внимание при экспертизе 1. Патент Англии № 1.285.270, кл. D 1 Т, опублик., 1972. 25 22 /J 29

Авторы

Даты

1981-01-15—Публикация

1978-06-19—Подача