Изобретение относится к области микроэлектроники и полупроводниковой оптоэлектроники и может быть использовано при производстве солнечных элементов для синтеза полупроводниковых пленок Zn2-2хCuхInхVI2, применяемых в качестве оптически активного поглощающего слоя и широкозонного окна, тонкопленочных фотодетекторов, детекторов ионизирующих излучений, тонкопленочных диодов и транзисторов.

Известен способ [1] синтеза пленок твердых растворов Zn2-2хCuхInхSe2 методом лазерного испарения, заключающийся в распылении предварительно синтезированного соединения с заданным соотношением компонент лучом импульсного лазера с длиной волны λ=1,06 мкм и частотой импульса τ=10-3 с в вакууме 10-5 Торр на стеклянную подложку при ее температуре 450-500°С. Указанный способ требует проведения длительного технологического этапа синтеза соединения Zn2-2хCuхInхSe2 при высоких температурах, сопряженного с риском взрыва, обусловленного высокой упругостью паров халькогена.

Наиболее близким техническим решением к заявляемому является способ синтеза полупроводниковых CuInSe2 тонких пленок со структурой халькопирита [2] методом термической диффузии паров селена в Cu-In металлическую пленку внутри закрытого графитового контейнера, в котором размещены подложки с нанесенными слоями Cu-In и твердотельный источник халькогена (селена). На первой стадии такого процесса ВЧ-магнетронным распылением из Сu и In мишеней чистоты 99,999% на стеклянную подложку со слоем молибдена при комнатной температуре наносится Cu-In металлическая пленка толщиной около 0,85 мкм. На второй стадии процесса осуществляется диффузия паров селена, создаваемых испарением твердотельного источника, в Cu-In металлическую пленку внутри закрытого графитового контейнера при пониженном давлении 10-2 Торр за счет двухэтапного нагревания контейнера до температур 250°С и 500°С.

Данный способ не обеспечивает воспроизводимости состава синтезируемого слоя, что обусловлено неравномерностью плотности потока халькогена; усложняет технологический процесс, поскольку требует создания и поддержания пониженного давления в реакторной области для проведения термической диффузии.

Технической задачей изобретения является расширение диапазона физических свойств пленок твердых растворов Zn2-2хCuхInхVI2, повышение воспроизводимости их состава, упрощение технологии производства с одновременным повышением экологической безопасности процесса.

Поставленная техническая задача решается тем, что способ получения пленок твердых растворов Zn2-2хCuхInхVI2 осуществляется в двухстадийном процессе, на первой стадии которого на подложку (или на подложку с проводящим контактом) различными методами вакуумного напыления наносятся последовательно или совместно компоненты исходного соединения: халькогенид цинка, пленки металлов (Cu,In) (либо их халькогениды) с требуемым для синтезируемого соединения атомным соотношением с превышением над стехиометрическим на 5-10 ат% содержанием индия; на второй стадии осуществляется отжиг полученной структуры при температуре, изменяемой от 150°С до 550°С, в парах халькогена с избыточным давлением в течение времени, необходимого для синтеза и рекристаллизации слоя.

Экспериментально показано, что превышение концентрации индия над стехиометрической на 5-10 ат% необходимо для компенсации потерь индия в процессе синтеза, вызванного образованием легколетучего бинарного халькогенида индия при Т≈150°С [3].

Выбор температурного интервала обусловлен следующими факторами:

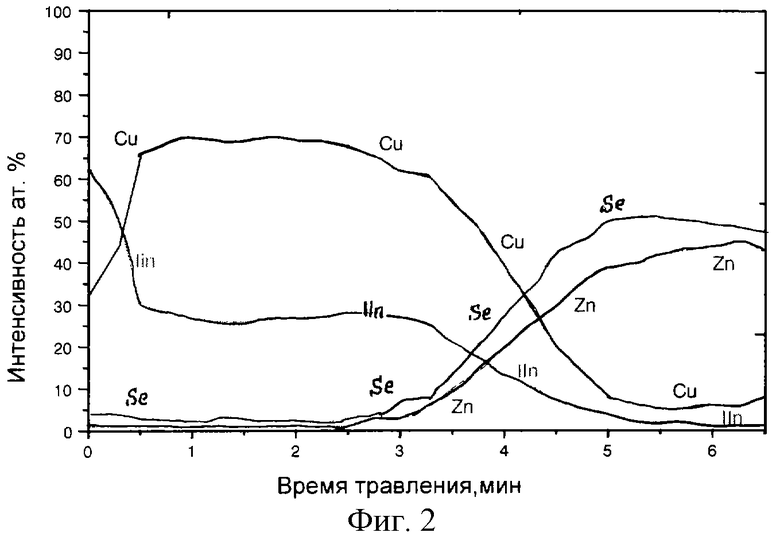

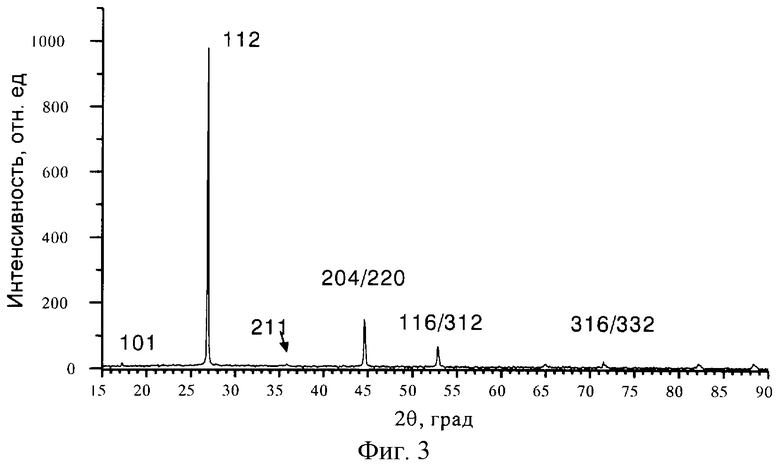

- при температуре ниже 150°С происходит термическая диффузия халькогена в базовый слой с образованием многофазной смеси из не прореагировавшего ZnSe и бинарных халькогенидов Сu и In (что подтверждается данными рентгеновского фазового анализа (фиг.1) и распределения элементов по глубине (фиг.2);

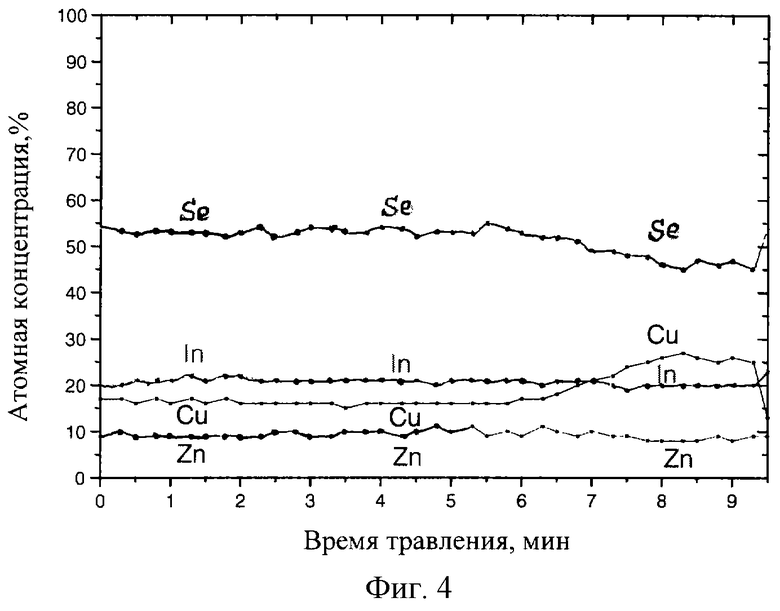

- в температурном интервале от 150 до 480°С происходит полное растворение ZnSe (фиг.3) и синтез однофазного соединения Zn2-2хCuхInхSe2;

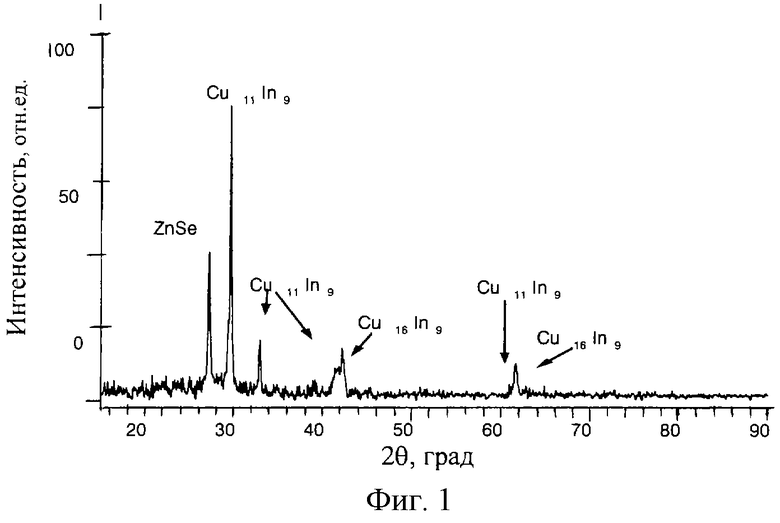

- в температурном интервале 480-550°С в результате рекристаллизации синтезированного слоя Zn2-2хCuхInхSe2 формируется пленка с однородным распределением компонент и размером зерна 3-5 мкм (фиг.4);

- при температурах свыше 550°С происходит деградация микроструктурных характеристик (увеличение шероховатости поверхности, появление микропор) и смещение состава от стехиометрического, обусловленное реиспарением легколетучих компонент.

Пример технического выполнения.

На первом технологическом этапе на подложке (Corning-glass) или на подложке с проводящим контактом формируется базовый слой из последовательно осажденных ZnSe и (Cu+In).

Толщина каждого слоя рассчитывается исходя из его атомного веса, плотности и стехиометрической формулы синтезируемого соединения. Например, для получения пленки с составом Zn0,4Cu0,8In0,8Se2 толщина слоев ZnSe и Cu+In должна составлять 0,3 мкм и 0,5 мкм соответственно. Соотношение Cu/In задается равным 0,8. Получаемый в результате синтеза слой имеет состав Zn0,38Cu0,77In0,88Se2 с атомным содержанием компонент Zn=9,85, Cu=19,92, In=21,78, Se=48,47 (определенным по данным количественного рентгеновского микроанализа, Stereoskan-360), что в пределах погрешности измерения близко к требуемому. Слой ZnSe наносится методом термического распыления на установке вакуумного напыления УВН 71П-3 в вакууме 7·10-5 Торр. Температура подложки составляет 100-120°С. На подложку со слоем ZnSe на той же установке осаждается пленка Cu+In толщиной 0,5 мкм.

Второй этап - синтез соединения Zn2-2хCuхInхSe2 путем отжига в парах селена проводится в реакторной зоне промышленной диффузионной печи типа СДОМ.

Подложки с осажденными слоями ZnSe, Cu, In помещаются в контейнер. На расстоянии 2-3 мм под ними помещаются лодочки с гранулами металлического селена общей массой 100 мг. Контейнер с образцами и лодочками с селеном загружаются в реакционную камеру трехзонной диффузионной печи и камера герметизируется металлической заглушкой с выводом на вытяжную вентиляцию для того, чтобы пары селена не попадали в атмосферу помещения. Для удаления из реакционной камеры кислорода и создания инертной газовой атмосферы реакционная камера продувается газообразным азотом с расходом 100 л/час в течение 15-20 мин. Затем расход азота уменьшается до 6 л/час и контейнер вдвигается в зону с температурой 150-160°С, в которой выдерживается 15 минут и далее перемещается в следующую зону с температурой 250-260°С, в которой выдерживается 20-30 минут и затем перемещается в зону с температурой 480-550°С и выдерживается 15-20 мин. Затем проводится остывание синтезированных пленок в течение 1 часа при токе азота 10 л/ч до комнатной температуры. Давление паров халькогена (в описанном примере - селена) задается температурами горячих зон и расстоянием от лодочек с селеном до поверхности образцов. Халькогенизация базовых слоев осуществляется при атмосферном давлении в потоке азота N2 в реакторной системе, границы которой обеспечивают поддержание избыточной концентрации халькогена, создаваемой за счет испарения твердотельного источника халькогена, помещенного в реакторную систему, при температурах 150-550°С в течение времени, необходимого для формирования и рекристаллизации пленки соединения Zn2-2хCuхInхVI2.

Источники информации

1. В.Ю. Рудь, Ю.В. Рудь, Р.Н. Бекимбетов, В.Ф. Гременок, И.В. Боднарь, Л.В. Русак. Фоточувствительность тонкопленочных структур на основе твердых растворов (СuInSе)z( 2ZnSe)1-x. /Физика и техника полупроводников, 2000, т.34, в.5, с.576-581.

2. F. Adurodija, J. Song, S.D. Kim, S.H. Kwon, S.K. Kim, K.H. Yoon, B.T. Ahn. Growth of CuInSe2 thin film by high vapor Se treatment of co-sputtered Cu-In alloy in a closed graphite container. / Thin Solid Films, v.338 (1999), p.13-19 (прототип).

3. D. Wolf, G. Muller. / In-situ monitoring of phase formation in CuInSe2 thin films. / Jpn. J. Appl. Phys. Vol.39 (2000). Suppl. 39-1, p.173-178

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ Cu(In, Ga)(S, Se) ТОНКИХ ПЛЕНОК | 2007 |

|

RU2347298C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХАЛЬКОПИРИТНЫХ CuInSe, Cu (In, Ga)Se, CuGaSe ТОНКИХ ПЛЕНОК | 2001 |

|

RU2212080C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОГЛОЩАЮЩЕГО СЛОЯ CuZnSnS ДЛЯ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2007 |

|

RU2347299C1 |

| СПОСОБ НАНЕСЕНИЯ ПЛЕНКИ МЕТАЛЛА | 2012 |

|

RU2507309C1 |

| Способ получения тонкой пленки CuGaSe | 2024 |

|

RU2830851C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕТОПОГЛОЩАЮЩЕГО СЛОЯ ТОНКОПЛЕНОЧНЫХ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ ИЗ МЕДИ-ИНДИЯ-ГАЛЛИЯ-СЕРЫ-СЕЛЕНА | 2008 |

|

RU2446510C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ ПЛЕНКИ ДИСЕЛЕНИДА МЕДИ И ИНДИЯ CuInSe | 2007 |

|

RU2354006C1 |

| РАСТВОР ДЛЯ ГИДРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПЛЕНОК СЕЛЕНИДА ИНДИЯ | 2016 |

|

RU2617168C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОЧУВСТВИТЕЛЬНЫХ ХАЛЬКОПИРИТНЫХ ПЛЕНОК | 2014 |

|

RU2567191C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ФАЗОВОЙ ПАМЯТИ | 2015 |

|

RU2610058C1 |

Изобретение относится к области микроэлектроники и полупроводниковой оптоэлектроники. Сущность: получение пленок Zn2-2хCuхInxVI2, осуществляют в двухстадийном процессе. На первой стадии на подложку или на подложку с проводящим контактом различными методами вакуумного напыления наносятся (последовательно или совместно) компоненты исходного соединения: халькогенид цинка, пленки металлов Cu, In либо их халькогениды с требуемым для синтезируемого соединения атомным соотношением с превышением над стехиометрическим на 5-10 ат% содержанием индия. На второй стадии осуществляется отжиг полученной структуры при температуре, изменяемой от 150°С до 550°С, в парах халькогена с избыточным давлением в течение времени, необходимого для синтеза и рекристаллизации слоя. Техническим результатом изобретения является расширение диапазона физических свойств пленок твердых растворов Zn2-2xCuxInхVI2, повышение воспроизводимости их состава, упрощение технологии производства с одновременным повышением экологической безопасности процесса. 4 ил.

Способ получения пленок твердых растворов Zn2-2xCuxInxVI2, осуществляющийся в двухстадийном процессе, на первой стадии которого на подложку или на подложку с проводящим контактом наносятся элементарные компоненты исходного соединения, отличающийся тем, что в качестве компонент исходного соединения применяются халькогенид цинка и пленки металлов (Сu, In) либо их халькогениды с требуемым для синтезируемого соединения атомным соотношением с превышением над стехиометрическим на 5-10 ат.% содержанием индия, осажденные методами вакуумного напыления совместно или последовательно, на второй стадии осуществляется отжиг полученной структуры при температуре, изменяемой в пределах 150-550°С в парах халькогена с избыточным давлением в течение времени, необходимого для синтеза и рекристаллизации пленки твердого раствора.

| РУДЬ В.Ю | |||

| и др | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Физика и техника полупроводников | |||

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

Авторы

Даты

2004-09-10—Публикация

2003-05-20—Подача